Повышение служебных свойств трубной стали контролируемой прокаткой

Содержание

Введение

1. Состояние мирового и отечественного производства стальных труб

2. Виды труб для магистальных трубопроводов

3. Получение трубной стали контролируемой прокаткой

4. Служебные свойства трубных сталей и способы их повышения

Вывод

Список используемой литературы

Введение

Современной тенденцией на рынке горячекатаного проката является расширение его номенклатуры при одновременном ужесточении требований по качеству продукции. В полном объеме удовлетворить эти требования возможно путем комплексного подхода к определению технологических параметров производственного процесса.

К параметрам технологии контролируемой прокатки с последующим ускоренным охлаждением относят режим и температуру нагрева металла под прокатку, температуру начала прокатки, величину суммарной деформации, схему прокатки в черновой группе клетей, подстуживание раската на промежуточном рольганге, температуру окончания прокатки в чистовой группе клетей, а так же режим охлаждения на отводящем рольганге. Разрабатывая рациональные температурно-деформационные режимы прокатки, необходимо определять статистические зависимости, описывающие потребительские свойства готовой продукции /1/.

Развитие технологии контролируемой прокатки обусловлено переходом к использованию трубопроводов в условия низких температур, на больших глубинах и агрессивных средах, а в ряде случаев и с учетом влияния разрушающих воздействий. В зависимости от места прокладки к служебным свойствам труб предъявляют различные требования. Вид, конструкция, химический состав транспортируемой среды так же оказывает большое внимание на выбор соответствующих сталей.

1. Состояние мирового и отечественного производства стальных труб

В настоящее время производственные мощности стальных труб в мире оцениваются примерно в 90 млн. т. и объединяют более 500 трубных компаний, имеющих более 900 производственных площадок /3/.

За последние годы лидирующие позиции в производстве стальных труб занимает Китай с устойчиво высокими темпами роста (более 12%), что позволяло за пять лет удвоить производство труб в этой стране, достигнув уровня выпуска ~ 22 млн. т/год.

Для трубного производства в России последние годы характерны постоянно растущим спросом рынка на трубную продукцию, особенно в период 2005-2007 гг. В 2008 г. основные тенденции производства стальных труб в России, характерные для 2007 г., сохранились. По прогнозам, потребление стальных труб в России на 2010 г. достигнет 10.5 млн. т.

Доля сварных труб в общем объеме их выпуска в России, а так же Китае, Германии, Франции находится на одном уровне (53-58%), что свидетельствует о рациональной структуре производства труб в России.

В настоящее время Россия является крупнейшим мировым производителем и потребителем стальных труб, занимая третье место после Китая и Японии.

2. Виды труб для магистральных трубопроводов

В мировой практике применяют следующие виды труб для магистральных трубопроводов /5/:

1. Бесшовные магистральные трубы изготавливают диаметром от 25 до 710 мм с толщиной стенки 3-100 мм из круглых непрерывнолитых слитков.

Бесшовные магистральные трубы применяют для прокладки трубопроводов на большой глубине. Бурильные, обсадные и насосно-компрессорные трубы используют для бурения месторождения газа и нефти.

К бесшовным трубам предъявляются следующие требования: стабильно узкий диапазон значений придела текучести, высокая вязкость, высокие коррозионные свойства, хорошая свариваемость и высокая сопротивляемость знакопеременным нагрузкам на изгиб. Эти требования обеспечиваются химическим составом сталей с низким значением углеродного эквивалента и низким содержанием углерода, наличие марганца, хрома, меди и никеля - легирующих элементов, а также ниобия и титана - микролегирующих элементов.

2. Спиральные трубы большого диаметра изготавливают диаметром 355-2540 мм с толщиной стенки 4.5-23 мм.

Спиральные трубы используют для магистральных трубопроводов в Африке, Азии, на Ближнем Востоке, в Германии, Перу, Канаде.

К спиральным трубам предъявляют следующие требования: высокая точность труб по овальности, высокое качество сварного шва, стабильно узкий диапазон значений придела текучести, высокая вязкость, высокие коррозионные свойства, хорошая свариваемость и высокая сопротивляемость знакопеременным нагрузкам на изгиб.

3. Прямошовные трубы изготавливают диаметром в диапазоне от 508 до 1626 мм и толщиной стенки от 7 до 41 мм.

Прямошовные трубы используются чаще, так как у них более короткий сварной шов. Требования к качеству аналогичны, что и у спиральных трубопроводов.

3. Получение трубной стали контролируемой прокаткой

Контролируемая прокатка - разновидность термомеханической обработки, она представляет собой обработку металла давлением, регламентируемую определенной температурой окончания прокатки (~ 800 - 850°С) и заданной степенью обжатия (15 - 20%) в последних пропусках.

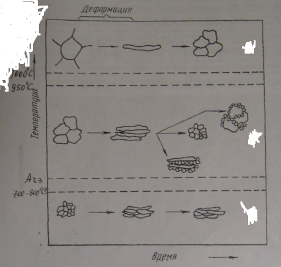

Основной принцип контролируемой прокатки заключается в измельчении аустенитного, а соответственно и ферритного зерна, что приводит к одновременному повышению прочности и вязкости стали. Решающая роль при этом отводится температурным условиям процесса. При ограничении деформации в аустенитной области можно выделить три диапазона температуры в соответствии с ее влиянием на структуру стали (рисунок 1). Выше 1000 Сº: образование крупных рекристаллизованных зерен аустенита, которые при полиморфном превращении, образуют грубую структуру феррита и структуру верхнего бейнита.1000 - 900 Сº: аустенит измельчается повторяющейся рекристаллизацией, в результате образуется мелкозернистый феррит. Ниже 900 Сº: получение мелкозернистой ферритной структуры /2/.

Рисунок 1 - Схема изменений в аустените в процессе контролируемой прокатки.

При горячей пластической деформации металлов изменяется их структура и субструктура, характер которых зависит от температуры и степени деформации /6/.

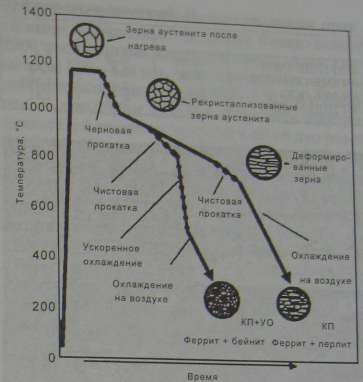

Схема получения трубной стали делится на две стадии (рисунок 2):

Рисунок 2 - Схемы структурных изменений металла при контролируемой прокатки.

Первая (черновая) стадия прокатки слябов сопровождается многократной рекристаллизацией металла с измельчением и гомогенизацией зерна аустенита. После завершения черновой прокатки при температуре не менее 980 Сº подкат подслуживается на воздухе да температуры 880 - 850 Сº.

На второй стадии прокатки (чистовой клети), где температура конца прокатки составляет 750-700 Сº, рекристаллизация отсутствует и зерна аустенита приобретают вытянутую форму. Из-за начавшегося полиморфного превращения и деформации в двухфазной зоне (феррит + аустенит) происходит дислокационное упрочнение образованного феррита. Мелкозернистость аустенита и феррита, высокая плотность дислокаций и тонкодисперсное распределение выделений повышают прочностные свойства металла при хороших показателях вязкости.

Для улучшения структуры металла (уменьшения количества перлита) и некоторого повышения прочностных свойств (на 20 Н/мм2) применяют ускоренное охлаждение непосредственно за чистовой клетью до температуры 550-650 Сº. После ускоренного охлаждения металл подвергают замедленному охлаждению в интервале температур от 500 до 100 Сº в течении 2 - 4 суток, это предотвращает возможность образования внутренних дефектов сплошности из-за неконтролируемого выделения водорода.

4. Служебные свойства трубных сталей и способы их повышения

Трубные стали - стали с определенным химическим составом и определенными служебными свойствами.

Как известно, при контролируемой прокатки за счет специально подобранных композиций стали (марок стали) и температурно-деформационных режимов обработки удается непосредственно после горячей прокатки получить заданное структурное состояние металла, обеспечивающее высокий комплекс механических свойств (прочности, вязкости, хладостойкости, свариваемости).

Как правило, для контролируемой прокатки применяют конверторную сталь, разлитую на МНЛЗ в слябы, нагреваемые в методических печах.

Нормативно-технические требования к стали, прокату (штрипсам) и трубам основаны на американском (API 5L) или европейском (ISO 3183 - 3 - 2006) согласованных между собой стандартах /3/.

В таблице 1 приведены принятые обозначения для характеристик групп прочности сталей в соответствии с ГОСТ Р 52079 - 2003.

Таблица 1 - Обозначения категории прочности стали в соответствии с разной нормативно-технической документацией.

|

Категории прочности в соответствии со стандартами |

||

|

ISO 3183 - 2006 |

ARI 5L |

ГОСТ Р 52079 - 2003 |

|

L245 |

В |

К38 - 42 |

|

L290 |

Х42 |

К48 |

|

L360 |

Х52 |

К52 |

|

L415 |

Х60 |

К56 |

|

L450 |

Х65 |

К60 |

|

L485 |

Х70 |

- |

|

L555 |

Х80 |

- |

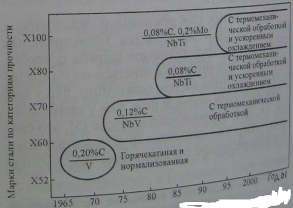

Этапы развития сталей по категориям прочности, содержанию основных элементов и видам термической обработки для магистральных трубопроводов показаны на рисунке 3.

Рисунок 3 - Этапы развития сталей для магистральных трубопроводов.

Производство штрипсов начинали практически со стали Ст3 (категории прочности К28 - К42), введя регламентацию температуры конца прокатки и степени деформации в последних проходах, а так же нормализацию листов с отдельного нагрева. Затем перешли на углеродомарганцовистые стали марок 17Г1С и 17Г1С - У (категории прочности К52), поставляемые в нормализованном состоянии. Основными недостатками таких сталей были:

1. Низкое сопротивление хрупкому разрушению, оцениваемое по доли волокна в изломах (DWTT).

2. Недостаточная ударная вязкость при температурах эксплуатации и монтажа трубопроводов.

3. Ухудшенная свариваемость, обусловленная высоким углеродным эквивалентом (С>экв> ≈ 0.46), что вызывало необходимость подогрева труб при сварке в полевых условиях.

4. Применение термической обработки - нормализации, что при высоких ценах на энергоносители существенно повышает себестоимость проката.

5. Повышенная химическая и структурная неоднородность, что способствовало появлению дефектов сплошности готового проката и других негативных дефектов.

Требования, предъявляемые к трубным сталям, возросли, что привело создание нового поколения низколегированных сталей, так называемых малоперлитных, обладающих уникальным сочетанием высокой хладностойкости, прочности, ударной вязкости и повышенной свариваемости. Прочностные и пластические характеристики основного металла зависят от категории стали (углеродистая, низколегированная, дисперсионно твердеющая или термически упрочненная), а вязкостные свойства зависят от структуры и субструктуры металла. Ударную вязкость основного металла необходимо определять при двух температурах: при температуре, соответствующей температуре наружного воздуха в процессе производства строительно-монтажных работ и при минимальной температуре эксплуатации трубы /4/.

Наиболее вредное влияние на свариваемость оказывает углерод, способствующий образованию горячих и холодных трещин, а так же определяющий уровень максимальной твердости. В обычных низколегированных сталях содержание углерода доходит до 0.2%. Легирующие элементы понижают критическую скорость охлаждения и способствуют получению метастабильных структур в процессе охлаждения и могут привести к ухудшению свойств околошовной зоны. Улучшают свариваемость вводом в сталь элементов, препятствующих росту зерна аустенита (молибден, хром, никель, медь, марганец, кремний). Свариваемость различных низколегированных сталей оценивают по углеродному эквиваленту и термической жесткости сварного соединения. Концепция создания малоперлитных сталей с σ>в> ≥ 550 - 590 Н/мм2 предусматривала снижение величины углеродного эквивалента до ≤ 0.43% при расчете его по уравнению (1) путем уменьшения содержания углерода до С ≤ 0.1 - 0.13%, что значительно улучшает свариваемость /1/.

,

(1)

,

(1)

где С, Mn, Сr и другие - процентное содержание элементов в стали.

Сера и фосфор - вредные примеси, они снижают механические свойства стали, поэтому их содержание ограничивают. Особо вредна сера, образующая пластичные сульфиды. Расплющиваясь в процессе деформации, они снижают ударную вязкость и повышают критическую температуру хрупкости, это явление называется красноломкость. Для предупреждения красноломкости в сталь добавляют марганец или цирконий. Фосфор полностью растворяется в феррите, при этом феррит упрочняется, и в то же время резко снижается его пластичность и особенно вязкость, то есть сталь становится более склонна к хрупкому разрушению. Фосфор повышает порог хладноломкости стали.

Необходимая прочность стали достигается благодаря введению микродобавок ванадия, ниобия и титана в сумме, не превышающих 0.1 - 0.15%. Помимо дисперсного упрочнения за счет образования при охлаждении после прокатки очень мелких (≈2 - 10 нм) частиц карбонитридных фаз эти элементы понижают температуру вязкохрупкого перехода и повышают ударную вязкость стали.

Микродобавки карбонитридообразующих элементов - ниобия, титана, ванадия и в меньшей мере алюминия, оказывают воздействие на процессы формирования структуры в течение всего цикла контролируемой прокатки - от нагрева слябов перед прокаткой до завершающей стадии деформации и последующего охлаждения. Интенсивность и направление влияния ванадия, ниобия и титана на свойства малоперлитных сталей во многом различны и зависят как от их количественного содержания, так и от присутствия второго (или двух других) элементов этой группы. Они с разной степенью активности влияют на процессы роста зерна при нагреве под прокатку, кинетику рекристаллизации горячедеформированного аустенита, кинетику λ→α - превращений, размер зерна феррита, состояние α - твердого раствора.

Для увеличения прочности труб потребовалось достижение σ>в> ≥ 640 - 690 Н/мм2 (категории прочности Х75 - Х80), что обусловило переход от сталей перлитно-ферритного класса к сталям с микроструктурой, состоящей из смеси полигонального и игольчатого феррита (малоуглеродистого верхнего бейнита) или только из игольчатого феррита. Для получения только игольчатого феррита в трубных сталях подавляют распад аустенита в ферритно-перлитной области и смещают структурные превращения в верхнюю часть промежуточной области за счет легирования стали элементами, регулирующими кинетику превращения (молибден, никель, марганец, бор), или ускоренного охлаждения стали в области температур 800 - 650 Сº. Наличие субструктуры игольчатого феррита с высокой прочностью дислокаций, а так же упрочнение металла выделениями дисперсных частиц карбонитридных фаз придают стали высокую прочность. Игольчатый феррит формируется после контролируемой прокатки из рекристаллизованного мелкозернистого или нерекристаллизованного аустенита, что обеспечивает ему мелкозернистое строение и высокое сопротивление хрупкому разрушению /4/.

Вывод

Контролируемая прокатка обеспечивает значительное повышение комплекса механических свойств (прочности, пластичности, ударной вязкости, сопротивлении хрупкому разрушению) низколегированных сталей в горячекатаном состоянии. Одним из ее важнейших преимуществ является возможность получения вязких свойств на уровне, соответствующем нормализованному состоянию, при значениях прочностных характеристик, свойственных горячекатаной стали. В результате этого при контролируемой прокатке из технологического цикла исключается такой вид термической обработки как нормализация; снижается углеродный эквивалент низколегированных сталей при сохранении прочностных свойств на достаточно высоком уровне. В ряде случаев, например при обработке, малоперлитных сталей, контролируемая прокатка является необходимой операцией, поскольку иным способом не удается реализовать преимущества этих сталей.

Трубные стали в сейсмических опасных районах должны быть изготовлены из стали, которая не только обеспечивает их высокую прочность и вязкость, но и достаточную деформируемость при монтаже и эксплуатации трубопроводов.

Список используемой литературы

1. Погоржельский В.И. Контролируемая прокатка: Металлургия / В.И. Погоржельский, Д.А. Литвиненко, Ю.И. Матросов и др. 1979 г.184 с.

2. Погоржельский В.И. Контролируемая прокатка непрерывнолитого металла: Металлургия, 1986 г.151 с.

3. Коликов А.П. Производство стальных труб для магистральных трубопроводов в Росси // Черные металлы - 2008 г. - ноябрь - с.8 - 11.

4. Кичкин А.А. Влияние ускоренного охлаждения после контролируемой прокатки на структуру и свойства стали / А.А. Кичкин, М.Ю. Мотросов, И.В. Дубинин // Сталь - 2006 г. - № 11 - с.125 - 127.

5. Салганик В.М. Моделирование и разработка эффективной технологии контролируемой прокатки трубных сталей с заданным комплексом механических свойств / В.М. Салганик, О.Н. Сычев // Металлург - 2009 г. - № 5 - с.36 - 46.

6. Матросов М.Ю. Имитация процессов структурообразования в трубных сталях при контролируемой прокатке с ускоренным охлаждением / М.Ю. Матросов, А.А. Кичкин, А.А. Ефимов // Металлург - 2007 г. - № 7 - с.59 - 64.