Холодильники абсорбционного типа

Реферат

по дисциплине: "Холодильная техника и технология"

на тему: "Холодильники абсорбционного типа"

Белгород 2009

1. Общие сведения

Бытовые холодильники абсорбционного типа предназначены для кратковременного хранения скоропортящихся пищевых продуктов и получения пищевого льда.

Отечественная промышленность выпускает абсорбционные холодильники объемом от 30 до 200 дм3 (л) и потребляемой мощностью от 75 до 200 Вт (табл. 1.).

Таблица 1. Технические характеристики холодильников абсорбционного типа

|

Холодильник |

Общий объем, дм3 |

Объем низко-температурного отделения, С |

Температура в низко-температурном отделении, °С |

Расход электроэнергии при средней температуре в холодильной камере 5 °С |

|

|

при температуре окружающей среды 32 °С, кВт*ч/сут |

при температуре окружающей среды 25 °С, кВт*ч/сут |

||||

|

«Морозко 3М» АМ 30 |

30,6 |

− |

− |

1,7 |

1,4 |

|

«Морозко 4» АШ 30 |

30 |

2,5 |

-6 |

1,45 |

− |

|

«Морозко 5» АШ 50 |

50 |

2,5 |

-6 |

1,45 |

− |

|

«Ладога 40М» АШ 40 (бар) |

40 |

− |

− |

1,8 |

1,5 |

|

«Спутник» АШ 60 (бар) |

60 |

− |

− |

1,89 |

1,7 |

|

«Ладога 4» АШ 80 |

80 |

5,6 |

-6 |

2,4 |

1,8 |

|

«Иней» АШ 120 |

120 |

10 |

-6 |

2,99 |

2,6 |

|

«Кристалл 4» АШ 120 |

120 |

15 |

-6 |

3 |

2 |

|

«Кристалл 9» АШД 200П |

213 |

31 |

-18 |

4,5 |

3,5 |

|

«Кристалл 9М» АШД 200П |

213 |

31 |

-18 |

3,2 |

2,3 |

|

«Кристалл 12» АШД 250П |

260 |

50 |

-18 |

3,1 |

2 |

Таблица 1. (продолжение)

|

Холодильник |

Потребляемая мощность, Вт |

Габаритные размеры, мм |

Масса, кг |

|

«Морозко 3М» АМ 30 |

75 |

580х420х445 |

19,4 |

|

«Морозко 4» АШ 30 |

60 |

450х400х405 |

15 |

|

«Морозко 5» АШ 50 |

75 |

650х400х405 |

21 |

|

«Ладога 40М» АШ 40 (бар) |

75 |

800х1140х432 |

60 |

|

«Спутник» АШ 60 (бар) |

90 |

вертикальный

вариант |

90 |

|

«Ладога 4» АШ 80 |

100 |

980х550х580 |

46 |

|

«Иней» АШ 120 |

123 |

1100х560х610 |

60 |

|

«Кристалл 4» АШ 120 |

125 |

1060х570х650 |

53,5 |

|

«Кристалл 9» АШД 200П |

200 |

1320х570х600 |

58 |

|

«Кристалл 9М» АШД 200П |

130 |

1320х570х600 |

60 |

|

«Кристалл 12» АШД 250П |

200 |

1600х580х600 |

68 |

Особенностью холодильников абсорбционного типа является бесшумность работы, отсутствие запорных вентилей и движущихся частей, что увеличивает его долговечность.

Однако по сравнению с компрессионными холодильниками абсорбционные имеют ряд недостатков. Поскольку нагреватель постоянно или циклично включен в электросеть, эксплуатация абсорбционного электрохолодильника обходится дороже компрессионного, включающегося в сеть периодически.

Производительность абсорбционных холодильников значительно ниже компрессионных, процесс охлаждения и получения низкой (минусовой) температуры в абсорбционных холодильниках протекает значительно медленнее и достигаемая температура значительно дольше, чем в компрессионных холодильниках.

В последнее время разработаны новые модели абсорбционных холодильников с агрегатом, который создает более низкие температуры в низкотемпературном отделении. Так, в низкотемпературном отделении холодильника «Кристалл 9» температура минус 18 °С.

Свое название холодильники абсорбционного типа получили от происходящего в них процесса абсорбции, т.е. поглощения жидким или твердым поглотителем паров хладагента, образующихся в испарителе. Хладагентом служит аммиак. Пары аммиака поглощаются водой с образованием при этом водоаммиачного раствора.

Аммиак (NНз) – бесцветный газ с очень резким характерным запахом, легко растворятся в воде. Раствор имеет щелочную реакцию, на этом основан весьма простой способ обнаружения утечки из системы хладоагрегата газообразного аммиака: посинение смоченной водой лакмусовой бумажки в парах, содержащих аммиак.

Компонентами раствора для заполнения холодильного агрегата являются: хладагент – аммиак, абсорбент – бидистиллят воды, ингибитор – двухромовокислый натрий, инертный газ – водород. Количество водоаммиачного раствора для заполнения холодильного агрегата составляет 350–750 см3, концентрация аммиака в водоаммиачном растворе 4–36% (по массе).

Агрегат наполнен водоаммиачным раствором и водородом под давлением 1,47–1,96 МПа. Водород инертен и не вступает в химическую реакцию с аммиаком.

Назначение водорода – создание противодавления аммиачному пару. Водород подается в конденсатор с меньшим давлением, чем давление аммиачного пара до его конденсации.

Для предохранения внутренней поверхности труб холодильного агрегата от коррозии в раствор вводят хромат натрия (Na>2> CrO>4>) в количестве примерно 2% массы заряда. Водоаммиачный раствор приготовляют, смешивая аммиак с дистиллированной водой двойной перегонки.

Холодильный агрегат расположен на задней стенке холодильного шкафа, испаритель – внутри холодильной камеры.

Холодопроизводительность агрегата абсорбционно-диффузионного типа 20–30 ккал/ч.

2. Холодильный агрегат

Холодильный агрегат абсорбционно-диффузионного действия изготовлен из бесшовных труб, соединенных газовой сваркой. Основные узлы агрегата:

генератор – выработка аммиачного пара и подъем слабого раствора на высоту слива в абсорбер;

конденсатор – конденсация паров аммиака;

испаритель – испарение жидкого аммиака с образованием холода;

абсорбер – поглощение пара аммиака водоаммиачным раствором (процесс абсорбции);

электронагреватель – нагрев водоаммиачного раствора в генераторе.

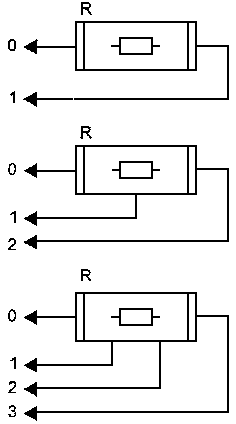

Принцип работы холодильного агрегата абсорбционного типа заключается в следующем. Концентрированный раствор постоянно нагревается в кипятильнике 1 (рис. 1.) до температуры кипения каким-либо источником тепла (электрическим, газовым и т.д.).

Рис. 1. Схема холодильного агрегата абсорбционного типа:

1 – кипятильник: 2 – дефлегматор: 3 – конденсатор: 4 – испаритель; 5 – абсорбер

Так как температура кипения хладагента значительно ниже температуры кипения растворителя абсорбента), то в процессе выпаривания концентрированного раствора из кипятильника выходят концентрированные пары хладагента с небольшим количеством растворителя. На пути движения к конденсатору концентрированные пары хладагента проходят специальный теплообменный аппарат (дефлегматор 2), в котором происходит частичная конденсация концентрированных паров. При этом образовавшийся конденсат стекает в слабый раствор, входящий из кипятильника, а более концентрированные пары хладагента поступают в конденсатор 3. Высококонцентрированный жидкий хладагент из конденсатора поступает в испаритель 4, где он закипает при отрицательной температуре, отбирая тепло из холодильной камеры. Слабый раствор из кипятильника поступает в абсорбер 5 и охлаждается окружающей средой до температуры начала абсорбции. Выходящие из испарителя пары хладагента также поступают в абсорбер навстречу движущемуся охлажденному слабому раствору. В абсорбере происходит процесс поглощения (абсорбции) паров хладагента слабым раствором. При этом выделяется некоторое количество теплоты абсорбции (смешения) в окружающую среду Образовавшийся в абсорбере концентрированный раствор термонасосом передается в кипятильник.

Циркуляция раствора и хладагента осуществляется непрерывно, пока работают кипятильник и термонасос, обогреваемые одним источником тепла. Таким образом, в абсорбционном холодильном агрегате непрерывного действия роль всасывающей части механического компрессора выполняется абсорбером, а нагнетательной – термонасосом.

Для повышения эффективности холодильного цикла абсорбционной холодильной машины используют также теплообменники жидкостные и паровые, которые сокращают непроизводительные потери тепла.

|

а) |

б) |

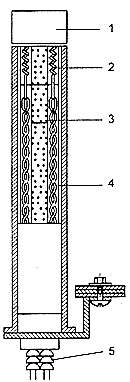

Рис. 2. Электронагреватель:

а – устройство: 1 – металлическая гильза; 2 – нихромовая спираль; 3 – песок; 4 – втулка спирали; 5 – фарфоровые бусы;

б – схема включения

Электронагреватель холодильного агрегата изготовлен из нихромовой проволоки сплава Х20Н80 Н 1–0.25, 0 0,25, завитой в спираль 2 (рис. 2, а) с нанизанными на нее фарфоровыми втулками 4. Спираль вставлена в металлическую гильзу 1, изготовленную из трубы. Свободное пространство между втулками спирали и внутренней поверхностью гильзы заполнено песком 3. Длина гильзы 200–250 мм, диаметр 20–25 мм. С одной стороны гильза наглухо закрыта. В открытую часть гильзы вложен нагревательный элемент, располагающийся на участке длиной 150 мм, от краев гильзы он находится на расстоянии 5 мм. Через колпачок с отверстиями концы спирали, изолированные фарфоровыми бусами 5, выведены из металлической гильзы. Концы спирали присоединяются к переключателю мощности или к терморегулятору.

В зависимости от объема холодильника электронагреватели различаются до мощности, количеству ступеней – 1,2 или 3 (рис. 2, б), а также по напряжению. Так, одноступенчатый электронагреватель холодильника «Кристалл 4» имеет мощность 125 Вт; двухступенчатый электронагреватель в двухкамерном холодильнике «Кристалл 9» имеет две ступени мощностей – 200 и 70 Вт. В холодильниках старых моделей устанавливались двух – и трехсекционные нагреватели, рассчитанные соответственно на два или три, переключения мощности.

Система регулирования температуры в абсорбционных холодильниках может быть ручной и автоматической. В первом случае, когда электронагреватель рассчитан на несколько ступеней мощности, регулировка температуры производится самим владельцем путем включения нагревателя на большую или меньшую мощность, а в газовых холодильниках – ручкой регулятора расхода газа.

В холодильниках новых моделей применяется прерывистый (цикличный) режим работы с постоянной мощностью электронагревателя. Благодаря использованию инерционной способности холодильного цикла удалось существенно снизить суточный расход электроэнергии и повысить срок службы электронагревателя. В электрическую цепь холодильника включен терморегулятор, отключающий электронагреватель при достижении в камере заданной температуры. Естественно, что при такой цикличной работе холодильного агрегата температура в камере постоянной быть не может и определенный средний уровень ее может поддерживаться только средствами автоматики.

В холодильниках применяют терморегуляторы АРТ 2А или Т 110 (Т 120) разных модификаций с соответствующей настройкой температурной характеристики.

Терморегулятор работает следующим образом. При достижении температуры на испарителе ниже определенной величины в капиллярной трубке терморегулятора, закрепленой на испарителе, происходит конденсация хладона, в результате чего давление пара хладона падает и контакты терморегулятора размыкаются. При этом электронагреватель отключается от сети. При повышении температуры на испарителе жидкий хладон, находящийся в капиллярной трубке терморегулятора, начинает испаряться. Давление пара хладона достигает величины, при которой контакты терморегулятора вновь замыкаются. При замыкании контактов терморегулятора электронагреватель потребляет электроэнергию и холодильный агрегат работает. Температура на испарителе вновь начинает понижаться.

3. Принцип работы

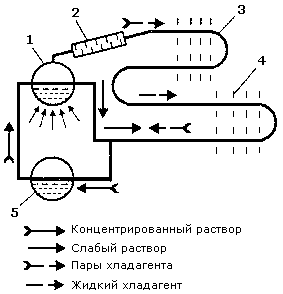

Холодильный агрегат холодильника «Морозко-ЗМ» (рис. 3) абсорбционно-диффузионного действия представляет собой систему цельнотянутых стальных труб, герметично закрытую, без движущихся частей и в работе абсолютно бесшумную.

Рис. 3. Холодильный агрегат холодильника «Морозко-ЗМ»:

1 – теплообменник; 2 – сборник раствора; 3 – аккумулятор водорода; 4 – абсорбер; 5 – регенеративный газовый теплообменник; 6 – дефлегматор; 7 – конденсатор; 8 – испаритель; 9 – генератор; 10 – термосифон; 11 – регенератор; 12 – трубки слабого раствора: 13 – пароотводящая трубка; 14 – электронагреватель; 15 термоизоляция

Наполненный водоаммиачным раствором и водородом агрегат работает в течение всего срока службы. Благодаря присутствию в холодильном агрегате инертного газа общее давление системы поддерживается одинаковым во всех частях, а после зарядки составляет примерно 42 МПа. Это позволяет обеспечить необходимую циркуляцию внутри труб с помощью термосифона – трубки малого диаметра, подогреваемой в нижней части электронагревателем. Генератор и электронагреватель закрыты металлическим кожухом, внутри которого проложена термоизоляция 15 из стекловолокна.

Концентрированный водоаммиачный раствор с начальной концентрацией около 35% подогревается электронагревателем 14 в термосифоне 10 генератора 9 до температуры 55–175 °С. Образующаяся при кипении парожидкостная смесь поднимается по термосифону, так как удельный вес ее становится меньше, чем удельный вес крепкого раствора в сборнике 2, с которым сообщается термосифон. После выхода из термосифона от парожидкостной смеси отделяется водоаммиачный пар, а слабый водоаммиачный раствор поступает через трубку 12 слабого раствора и теплообменник растворов в верхнюю часть абсорбера 4. Водоаммиачный пар через пароотводящую трубку 13 поступает в регенератор 11, а затем проходит через дефлегматор 6 в конденсатор 7.

В результате охлаждения концентрированным раствором в регенераторе 11 достигается повышение концентрации пара без потерь тепла. Дополнительное охлаждение пара окружающим воздухом, образование флегмы с целью максимального повышения концентрации пара и отделения от него воды происходит в дефлегматоре 6. Аммиачный пар поступает в конденсатор 7, а флегма – в регенератор 11.

Процесс дефлегмации в холодильных агрегатах абсорбционного типа происходит на выходе из генератора, когда пары аммиака, имеющие примесь паров воды, охлаждаются окружающим воздухом. При этом флегма (концентрированный раствор аммиака) отделяется от паров аммиака, т.е. пар очищается от примесей воды. Пары воды вместе с флегмой возвращаются в генератор. Дефлегматор расположен на пароотводящей трубе.

В конденсаторе аммиачный пар конденсируется. Образовавшийся жидкий аммиак сливается в испаритель 8, где происходит испарение жидкого аммиака, сопровождающееся поглощением тепла холодильной камеры.

Между испарителем и абсорбером циркулирует водород в смеси с аммиаком под высоким давлением. В испарителе пар аммиака диффундирует в бедную пароводородную смесь.

Насыщенная парами аммиака пароводородная смесь опускается через регенеративный газовый теплообменник 5 в сборник раствора 2. Туда же поступает неиспарившаяся часть жидкого аммиака. Продолжая свое движение в абсорбере, насыщенная аммиаком пароводородная смесь в процессе абсорбции отдает полученный в испарителе аммиак слабому водоаммиачному раствору, который движется противотоком, сливаясь сверху вниз.

Очистившись от значительной части аммиака и уменьшив свой удельный вес, пароводородная смесь становится бедной, вытесняется из абсорбера притоком, насыщенным более тяжелой газовой смесью из испарителя и поступает в регенеративный теплообменник 5, где охлаждается насыщенной пароводородной смесью, поступившей из испарителя.

Охлажденная бедная пароводородная смесь поступает в испаритель. Водоаммиачный раствор, обогатившись аммиаком в абсорбере, сливается в сборник раствора 2, а затем в теплообменник 1 растворов, где подогревается возвращающимся из генератора слабым водоаммиачным раствором. Нагретый насыщенный водоаммиачный раствор поступает в термосифон 10. Процессы в холодильном агрегате протекают непрерывно. Кипение в генераторе сопровождается поглощением тепла электронагревателя, раствор кипит и образуется водоаммиачный пар.

Тепло в холодильной камере поглощается холодильным агентом (аммиаком) через развитую, оребренную поверхность испарителя.

Интенсивность выделения тепла от холодильного агента в окружающую среду в конденсаторе и абсорбере обеспечивается развитой поверхностью теплообмена и достигается соответственно оребрением и увеличением длины трубы.

Аккумулятор 3 водорода служит сборником водорода и газообразного аммиака и стабилизирует работу холодильного агрегата в случае повышения температуры окружающем среды, способствуя поддержанию постоянного холодильного эффекта.

Вследствие непрерывности холодильного цикла в холодильной камере холодильника с помощью описанного холодильного агрегата достигается и устанавливается низкая температура.

Необходимый режим работы холодильного агрегата определяется конструктивным исполнением и размерами, а также параметрами заряда (концентрацией водоаммиачного раствора, давлением водорода) и устанавливается в зависимости от температуры окружающей среды и режима работы нагревателя термосифона.

4. Заполнение агрегата водоаммиачным раствором

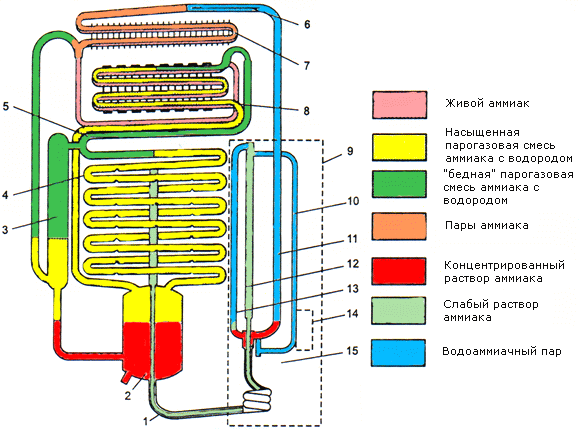

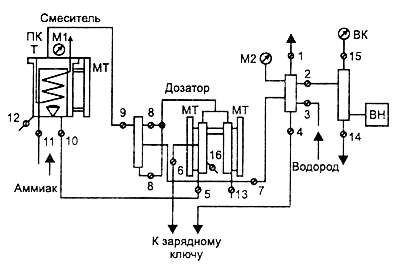

Эту операцию рекомендуется проводить в такой последовательности. Проверить, все ли вентили на стенде закрыты, открытые – закрыть. Подать к стенду сжатый воздух, Проверить давление по манометру (оно должно быть не менее 490 кПа). Открыть вентиль водородного провода, установить давление на низкой стороне редуктора по графику зависимости давления от температуры на зарядной станции. Давление должно быть на 49 кПа больше зарядного давления. После установки давления по манометру на редукторе открыть вентиль 3 (рис. 4).

Рис. 4. Схема зарядной станции:

МТ – мерная трубка; ПК – предохранительный клапан; ВК – вакуумметр; М1 – манометр смесителя; М2 – водородный манометр; 1 – дренажный вентиль; 2 – вакуумный вентиль; 3 – водородный вентиль; 4 – вентиль вакуумирования и подачи водорода к зарядному ключу; 5 – вентиль, соединяющий дозатор со смесителем; 6 – вентиль зарядки агрегата; 7 – вентиль подачи водорода в смеситель; 8 – вентиль, соединяющий смеситель с дозатором; 9 – вентиль подачи водорода в смеситель; 10 – вентиль, соединяющий смеситель с дозатором; 11 – вентиль подачи аммиака; 12 – вентиль подачи воды: 13 – вентиль, соединяющий дозатор с атмосферой; 14 – вентиль, соединяющий вакуум-систему с атмосферой; 15 – вентиль вакуумметра: 16 – вентиль для взятия пробы

Сверить показания стендового манометра и манометра на редукторе, отрегулировать давление и закрыть вентиль 3. Давление проверяется по стендовому манометру. Манометр на редукторе является индикаторным прибором. Подключить агрегат к стенду, включив пневмозажим. Проверить герметичность подключения, подав к зарядному ключу водород под давлением 490 кПа, для чего открыть вентиль 4, а затем вентиль 3 до давления на стендовом манометре 490 кПа, после чего закрыть вентиль 3. Неплотность подключения проверяется по характерному шипящему звуку прорывающегося водорода. При обнаружении утечки открыть вентиль 1, уменьшить давление и закрыть вентиль 1, после чего сменить уплотнительную шайбу. Открыть вентиль 15 вакуумметра, включить вакуум-насос. Когда установится стабильное разрежение, проверить его величину по вакуумметру. Оно должно быть не ниже 93 кПа. При большем разрежении работать не разрешается.

Отвакуумировать агрегат, открыв вентиль 2, до прекращения движения стрелки вакуумметра, после чего закрыть вентиль 2. Открыть вентиль 3, наполнить агрегат водородом до давления 490 кПа, закрыть вентиль 3. Открыть вентиль 1, сбросить давление, закрыть вентиль 1. Открыть вентиль 2, произвести повторное вакуумирование, закрыть вентиль 2.

Открыть вентиль 3, наполнить агрегат водородом до давления 490 кПа, закрыть вентиль 3. Открыть вентиль 1, сбросить давление, закрыть вентиль 1. Открыть вентиль 2, произвести вакуумирование в третий раз, закрыть вентиль 2. Открыть вентиль 10, а затем вентиль 5, наполнить дозатор раствором. За наполнением дозатора следить по мерному стеклу. Когда уровень раствора достигнет установленной метки, закрыть вентиль 5.

Закрыть вентиль 4, открыть вентиль 6. Наполнить агрегат из дозатора. Уровень раствора должен снизиться до установленной метки на мерном стекле, после чего закрыть вентиль 6.

Открыть вентиль 4, затем вентиль 3 и ввести в агрегат зарядное давление раствора. Запереть зарядным ключом запорную иглу наполнительного штуцера, закрыть вентиль 3, открыть дренажный вентиль 1. Отключить пневматический зажим и снять агрегат со стенда. Закрыть дренажный вентиль 1.

Проверить мыльной пеной герметичность на зарядном штуцере. При обнаружении неплотности дожать запорную иглу и повторить проверку.

Приготовление водного раствора аммиака

Процесс насыщения ведется при включенной вытяжной вентиляции. Перед началом работы по насыщению необходимо подорвать вручную предохранительные клапаны на смесителе и водородом проверить давление их срабатывания, для чего открыть вентили 9 и 7 и, постепенно открывая вентиль 3 так, чтобы на манометре М1 смесителя давление не превышало 196 кПа, подать водород в смеситель. Давление срабатывания клапанов регистрировать по водородному манометру М2, оно не должно превышать 147 кПа. Закрыть вентиль 3.

Открыть вентиль 15, включить вакуум-насос, открыть вентиль 2. Вентиль 12 соединить резиновым шлангом с бутылью, в которой находится 30 дм3 дважды дистиллированной воды с добавкой хромовокислого натрия, открыть вентиль 12. По окончании процесса закачки закрыть вентили 12, 9, 7 и 2. Выключить вакуум-насос. Включить подачу к смесителю охлаждающей воды. Проверить подачу воды по струе в сливной воронке.

Осторожно, не более чем на половину оборота, открыть вентиль 11 подачи аммиака. При сильной вибрации смесителя уменьшить подачу аммиака, закрывая вентиль 11. Процесс насыщения ведется до тех пор, пока уровень раствора не достигнет метки на мерном стекле. По окончании процесса насыщения раствор отстаивается в течение 2–3 ч при интенсивном охлаждении смесителя.

Пробу для анализа берут через вентиль 12 при температуре раствора не выше 20 °С.

Раствор готов к наполнению агрегатов только после подтверждения лаборантом, что его концентрация соответствует техническим требованиям. Данные анализа заносят в сменный журнал. Пробу на концентрацию водного раствора аммиака берут через каждые 3 ч работы станции. При непрерывной работе стенда пробу берут с дозатора через вентиль 16. Раствор должен иметь концентрацию аммиака 385 г. на 1 кг раствора, хромовокислого натрия в пересчете на сухое вещество 22 г.

Один раз в смену проверяют количество зарядного раствора (450±5 см3) путем слива в мерный цилиндр.

Требования безопасности труда:

Запрещается пользоваться в помещении зарядной станции любым источником) открытого огня.

Запрещается начинать работу до включения вытяжной вентиляции.

Запрещается присутствие на зарядной станции посторонних лиц.

Запрещается в дозатор подавать давление более 196 кПа, для чего он должен быть снабжен предохранительным клапаном.

Во избежание разрядов статического электричества, образующегося при течении водорода, зарядный стенд должен быть заземлен.

Перед началом работы на зарядной станции производится осмотр мерных стекол при обнаружении каких-либо трещин необходимо их немедленно заменить.

Один раз в неделю производить осмотр, проверку сальниковых уплотнителей.

Один раз в месяц мыть зарядную станцию дистиллированной водой.

На зарядной станции должны быть вывешены настоящая инструкция и принципиальная схема станции.

У входа в зарядную станцию должны храниться противогаз и углекислотный огнетушитель.

Зарядное давление водорода для холодильного агрегата в зависимости от температуры окружающей среды:

|

Температура °С |

15 |

20 |

25 |

30 |

35 |

|

Давление, кПа |

1783 |

1813 |

1842 |

1881 |

1911 |

Проверка на обмерзание испарителя

После заполнения водоаммиачным раствором и окраски холодильные агрегаты ставят на стол для воздушной сушки или подвешивают на специальные крючки в сушильных шкафах. Затем их отправляют на первый участок для комплектовки перед проверкой на обмерзание. На генератор надевают кожух, закладывают теплоизоляцию, монтируют коробку газового теплообменника.

На последнем участке в генератор холодильного агрегата устанавливают электронагреватель и помещают каждый агрегат в специально оборудованный индивидуальный холодильный шкаф с термометром для наблюдения за температурой. Проверка на обмерзание длится 10–12 ч. За время проверки необходимо обращать внимание на температуру внутри шкафа при закрытой двери и на степень обмерзания всего испарителя. После этого ваттметром проверить потребляемую электронагревателем мощность, а по контрольному счетчику – расход электроэнергии. Затем снять агрегат из холодильного шкафа, демонтировать электронагреватель, набить номератором порядковый номер и опломбировать колпачок штуцера.