Функциональная схема автоматизированного контроля загрузки бункеров склада

Министерство образования и науки Российской Федерации

Сибирская государственная автомобильно-дорожная академия

Кафедра Автоматизация производственных процессов и электротехника

Расчетно-пояснительная записка к курсовой работе по дисциплине

“Технические измерения и приборы”

Вариант №20

Тема работы: «Функциональная схема автоматизированного контроля загрузки бункеров склада»

Руководитель

д.т.н., профессор

Абдулин Сергей Федорович

Студент Седых Татьяна Александровна

АП-04-Т2

СОДЕРЖАНИЕ

Задание на курсовую работу

Введение

1. Общие сведения

2. Автоматизация технологического процесса

3. Описание работы системы

4. Расчетная часть

4.1. Расчет сужающего устройства

4.2. Расчет измерительной схемы автоматического потенциометра

4.3. Расчет измерительной схемы электронного автоматического моста

Заключение

Библиографический список

Задание на курсовую работу

1. Задание на графическую часть работы: составить функциональную схему автоматизированного контроля загрузки бункеров склада.

2. Задание на расчетную часть работы:

2.1. Расчет сужающего устройства:

|

Наименование исходных данных |

Вариант № 20 |

|

Измеряемая среда |

Вода |

|

Максимальный расход Qном.max, кг/ч |

55000 |

|

Средний расход Qном.ср., кг/ч |

35000 |

|

Избыточное давление Ри, кПа |

1029 |

|

Температура t, °С |

105 |

|

Барометрическое давление Рб, кПа |

98,07 |

|

Допустимая потеря давления на сужающем устройстве при максимальном расходе Р'пд, кПа |

29,42 |

|

Диаметр трубопровода, Д мм |

100 |

|

Материал трубопровода |

Сталь 20 |

2.2. Расчет измерительной схемы электронного автоматического потенциометра:

|

Тип термопары по ГОСТ 3044-44 |

Обозначение градуировки * |

Номер варианта |

Предел

измерения,

|

|

|

от (tmin) |

до (tmax) |

|||

|

ТХА |

ХА |

20 |

200 |

1200 |

2.3. Расчет измерительной схемы электронного автоматического моста:

|

Тип термометра сопротивления. |

Сопротивление

термометра при

|

Обозначения градуировки |

Номер варианта |

Пределы измерения, 0С |

|

|

От (tmin) |

До (tmax) |

||||

|

ТСМ |

53 |

Гр.23 |

20 |

-50 |

50 |

Введение

Автоматизация управления является одним из основных направлений повышения эффективности производства. Ускорение научно-технического прогресса и интенсификация производства невозможны без применения средств автоматизации. Ещё Ю.В. Андропов отметил, что предстоит осуществить автоматизацию производства, обеспечить широкое применение компьютеров и микропроцессорной техники.

Характерной особенностью современного этапа автоматизации состоит в том, что она опирается на революцию вычислительной техники, на самое широкое использование микропроцессорных контроллеров, а также на быстрое развитие робототехники, гибких производственных систем, интегрированных систем проектирования и управления SCADA-систем.

Применение современных систем и средств автоматизации позволяет решать следующие задачи:

вести процесс с производительностью максимально достижимой для данных производительных сил, автоматически учитывая непрерывные изменения технологических параметров, свойств исходных материалов, изменений в окружающей среде, ошибки операторов

управлять процессом, постоянно учитывая динамику производственного плана на номенклатуру выпускаемой продукции путем оперативной перестройки режимов технологического оборудования, перераспределение работ на однотипном оборудовании и т.п.

автоматически управлять процессом в условиях вредных и опасных для человека.

Решение поставленных задач предусматривает целый комплекс вопросов по проектированию и модернизации существующих и вновь разрабатываемых систем автоматизации технологических процессов и производств.

Одним из направлений повышения эффективности энергетического производства является внедрение вычислительной техники в системах управления. Широкое внедрение АСУ – это объективная необходимость, обусловленная усложнением задач управления, повышением объёмов информации, которые необходимо перерабатывать в системах управления.

На сегодняшний день на любом конкурентоспособном предприятии внедрены АСУТП и АСУ, которые выполняют до 90% задач предприятия.

В организации обслуживания технологического процесса большую роль играют локальные (местные) системы управления технологическим оборудованием и процессами и предназначены для контроля и управления отдельными, несвязанными между собой системами регулирования и в иерархии образуют нижний уровень. Эти системы управления являются одноконтурными и для синхронного управления такими системами, наилучшим будет использование в управлении контроллера. Так как при непрерывном характере производства основной задачей автоматизации является автоматическое регулирование параметров, а при дискретном производстве наиболее подходит программно логическое управление.

Решение поставленных задач предусматривает целый комплекс вопросов по проектированию и модернизации существующих и вновь разрабатываемых систем автоматизации технологических процессов и производств.

Широкое внедрение систем автоматизации приносит промышленности кроме прямого экономического эффекта существенный организационный эффект, так как требует специалистов высокой квалификации, и, следовательно, повышает общий уровень организации производства (уменьшает степень неупорядоченности) и его культуры, улучшает стиль и эффективность руководства и т.д.

Уровень механизации и автоматизации производственных процессов сегодня является одним из важнейших показателей научно-технического прогресса в стране.

1. Общие сведения

Склады заполнителей классифицируют:

а) по видам внешнего транспорта и методам разгрузки на склад с учетом признаков емкостной и безъемкостной схемы;

б) по методам хранения и выгрузки со склада;

в) по грузообороту;

г) по емкости.

Склады заполнителей выполняются по различным схемам.

Наиболее распространены открытые эстакадно-траншейные склады с конусообразными штабелями, загружаемыми самоходной сбрасывающей тележкой ленточного конвейера, смонтированного на эстакаде. Некоторое распространение получили также бункерные склады, загружаемые при помощи катучего челнокового ленточного конвейера.

Как объекты автоматизации склады заполнителей, оборудованные ленточными конвейерами, характеризуются:

а) поточностью и непрерывностью транспортных процессов;

б) наличием однотипного транспортного оборудования (ленточных конвейеров, затворов, питателей, перегрузочных воронок);

в) рассредоточенностыо отдельных составляющих по протяженной территории складов;

г) влиянием качественных показателей транспортируемого материала (влажность, крупность) на условия погрузки, перегрузки и разгрузки.

На участке транспортирования заполнителей от пункта выгрузки до операционного или резервного склада емкость со стороны подачи на склад при схеме с разгрузчиком Т-182 мала (приемный бункер), а емкость со стороны потребления (емкость склада)—велика.

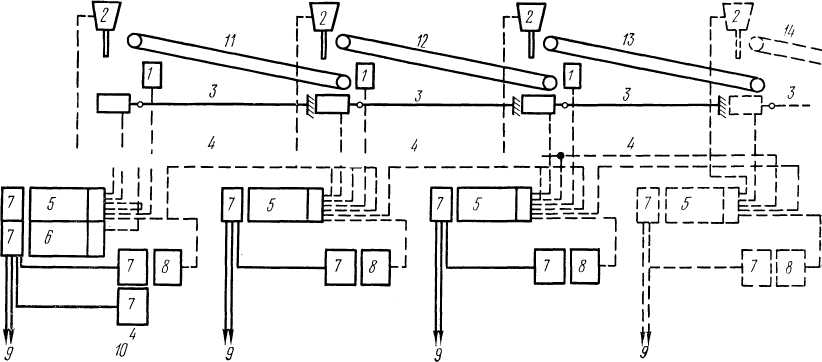

Рис. 1. Принципиальная схема автоматизированного управления конвейерной линией

На участке «склад — расходные бункера» имеет место обратная картина: емкость со стороны подачи велика, а со стороны потребления относительно мала.

Транспортное запаздывание на участках вследствие значительных длин ленточных конвейеров и их относительно небольшой скорости велико.

В комплект машин, применяемых для разгрузки железнодорожных вагонов рис.2, входят: бурорыхлительная машина, разгрузочная машина Т-182А, люковибратор, маневровая лебедка и два люкоподъемника, выполненные на базе серийных тельферов.

Разгрузка железнодорожных платформ производится разгрузочной машиной Т-182А с помощью рабочего органа этой машины — скребка.

2. Автоматизация технологического процесса

Система управления обеспечивает: подачу предпускового сигнала с последующим запуском тракта; оповещение оператора о заполнении загружаемого бункера; остановку тракта после прекращения поступления материала; аварийную остановку тракта и отдельных механизмов; аварийную и информационную сигнализацию; режим местного управления всеми механизмами.

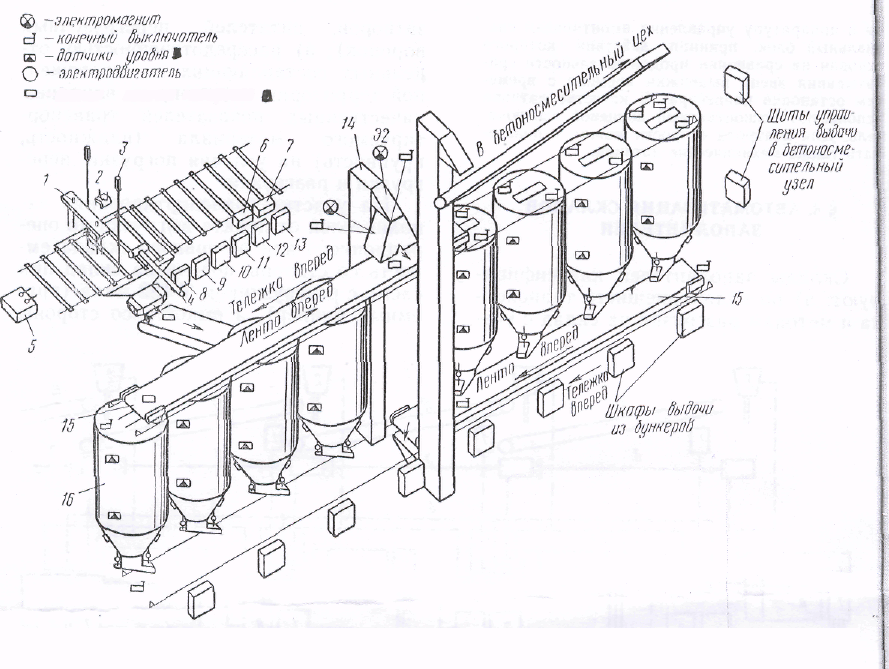

Рис.2. Функциональная схема автоматизации загрузки бункеров склада заполнителей

На большинстве автоматизированных складов-заполнителей применяются контактные элементы. Новейшие разработки автоматизации складов заполнителей базируются на применении бесконтактных элементов, схем логики, цифровых систем набора тракта и др., значительно повышающих надежность автоматических систем.

Основой для построения и работы систем автоматизации заполнения и разгрузки бункеров являются датчики верхнего и нижнего уровня и следящие уровнемеры, а для процесса разгрузки — бункера и питание последующих по технологическому процессу механизмов, а также системы автоматического сводообрушения.

Автоматический контроль уровня заполнения бункеров, силосов и резервуаров базируется на применении серийных и специально разработанных датчиков уровня, включенных в систему автоматического управления транспортными и технологическими машинами. Общим для автоматического управления механизмами загрузки бункеров или питателей является контроль верхнего уровня материала в бункерах или высоты штабелей, осуществляемый с помощью датчиков уровня, а также дистанционный контроль положения механизма загрузки в каждый момент времени, осуществляемый с помощью датчика положения.

3. Описание работы системы

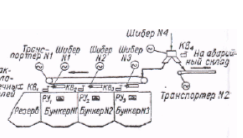

Рис.3 Схема автоматической загрузки бункеров скребковым транспортером

На рис. 3 представлена технологическая схема загрузки бункеров скребковым транспортером.

Бункера № 1, 2 и 3 загружаются материалом скребковым транспортером в направлении, указанном на технологической схеме стрелкой. Транспортер оборудован донными шиберами № 1, 2 и 3 с электроприводами. Крайние положения шиберов контролируются конечными выключателями КВ1, КВ2 и КВ3

Все двигатели механизмов оборудованы функциональными бесконтактными блоками.

Уровень материала в бункерах контролируется реле уровня РУ1, РУ2 и РУЗ. Выбор того или иного бункера для его за грузки осуществляется ключами выбора с пульта диспетчера.

При переполнении всех выбранных для загрузки бункеров шиберы автоматически закрываются, диспетчеру подается аварийный сигнал, и, если в течение некоторого времени диспетчер не примет необходимых мер, включается предупредительная звуковая сигнализация, запускается транспортер, подающий материал на склад, и переводится шибер № 4 в положение «На склад».

Расчётная часть курсового проекта

4.1 Расчёт диаметра отверстия сужающего устройства расходомера

В качестве сужающего устройства примем диафрагму.

4.1.1 Данные для расчета

-

Наименование исходных данных

Вариант № 20

Измеряемая среда

Вода

Максимальный расход Qном.max, кг/ч

55000

Средний расход Qном.ср., кг/ч

35000

Избыточное давление Ри, кПа

1029

Температура t, °С

105

Барометрическое давление Рб, кПа

98,07

Допустимая потеря давления на сужающем устройстве при максимальном расходе Р'пд, кПа

29,42

Диаметр трубопровода, Д мм

100

Материал трубопровода

Сталь 20

Плотность воды ρ в рабочих условиях (t=105°С и Р=Ри+Рб = 1029+98,07 =1127,07 кПа, где Р- абсолютное давление) определяется по табл. 12 ρ=955,6 кг/м3.

Динамическая вязкость воды μ в рабочих условиях (t=105°С) определяется по табл. 18, и равна μ=26,9*105 Па∙с.

4.1.2. По ГОСТу 18140-84 определяем верхний предел измерения дифманометра Qпр при Qmax= 55000 кг/ч:

А=а*10n,

где а- число из ряда 1; 1,25; 1,6; 2,0; 2,5; 3,2; 4; 5; 6,3; 8;

А- искомая величина;

n – любое целое число или нуль.

При условиях Qпр ≥ Qmax и Qпр - Qmax → 0, выбираем Qпр=55000 кг/ч, т.е Qпр = Qmax

4.1.3 Определим предельный номинальный перепад давления дифманометра ΔРн

Для этого вначале определим допустимую потерю давления PПД при расходе Qпр:

,

,

где: P’ПД - допустимая потеря давления на сужающем устройстве при максимальном расходе; Qпр - верхний предел измерения дифманометра; Qmax - наибольший измеряемый расход:

PПД = 29,42(55000/55000)2 = 29,42 кПа.

Далее определяем дополнительную величину С2:

где: Qмпр - верхний предел измерения дифманометра для массового расхода; ρ- плотность среды в рабочих условиях; D - внутренний диаметр трубопровода перед сужающим устройством при температуре t.

По вычисленному значению С2, округленному до трёх значащих цифр, и заданной величине PПД по приложениям 32-34 правил находим искомое значение ΔРн и приближенное значение относительной площади сужающего устройства m. Эти значения равны:

ΔРн=40 кПа;

m = 0,4.

4.1.4 Определяем число Рейнольдса и проверяем условие Re > Remin, при выполнении которого расчёт продолжается. Если Re < Remin, то при принятых параметрах расходомера измерение данным методом невозможно.

;

;

По таблице 21 определим граничное число Рейнольдса для диафрагмы Remin=0,0013

Re > Remin, значит дальнейший расчет по предложенной методике [1] возможен.

4.1.5 Вычисляем с четырьмя значащими цифрами вспомогательную величину mα

где: ΔР- наибольший перепад давления в сужающем устройстве, соответствующий Qmax.

Для мембранных дифманометров ΔР=ΔРН,

;

;

По таблице 22 находим значения m и α, соответствующие найденному значению mα:

α=0,6550;

m=0,35.

4.1.6 Подсчитываем искомое значение диаметра отверстия сужающего устройства

,

,

где: Kt - поправочный коэффициент на тепловое расширения материала сужающего устройства, Kt=1+ αt(t-20), при t=800C

Kt=1+1.38*10-5(105-20)=1,0012,

Рассчитаем

допуск при

:

:

Диаметр отверстия сужающего устройства:

4.2 Расчёт измерительной схемы электронного автоматического

потенциометра

4.2.1 Данные для расчета

|

Тип термопары по ГОСТ 3044-44 |

Обозначение градуировки * |

Номер варианта |

Предел

измерения,

|

|

|

от (tmin) |

до (tmax) |

|||

|

ТХА |

ХА |

20 |

200 |

1200 |

* При температуре свободных концов термопары

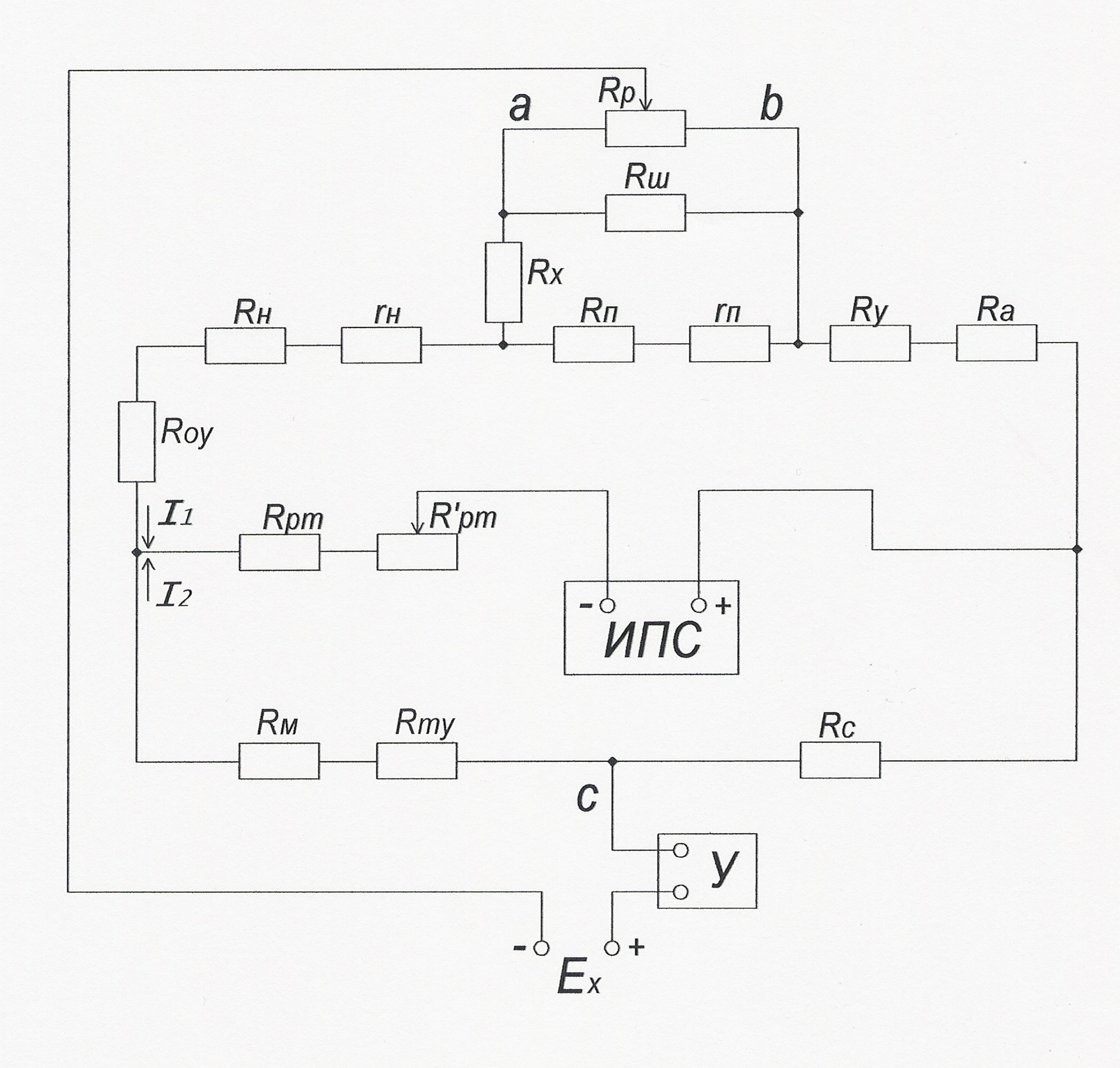

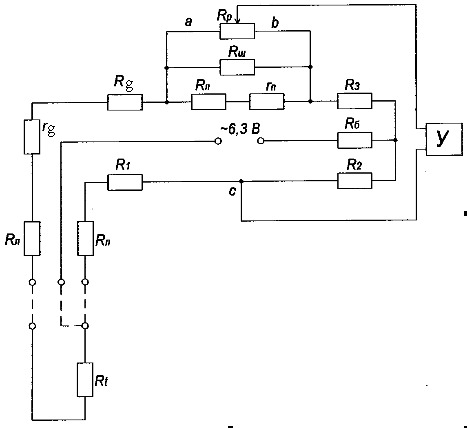

Рис.4. Измерительная схема автоматического потенциометра КСП 4.

На рис. 4.

изображена измерительная схема

автоматического потенциометра КСП 4,

являющейся типовой для измерения ЭДС

или напряжений, протекающий через схему

ток выбран 5мА: в верхней измерительной

ветви

и в нижней вспомогательной ветви

и в нижней вспомогательной ветви

.

.

4.2.2 По заданным

пределам изменения температуры

контролируемой среды

и

и

и типу термопреобразователя выбираем

и по её градировочным таблицам определяются

значения

и типу термопреобразователя выбираем

и по её градировочным таблицам определяются

значения

и

и

,

соответствующие верхнему и нижнему

значениям предела измерения.

,

соответствующие верхнему и нижнему

значениям предела измерения.

Еmax=47,16 мВ,

Emin= 0,13 мВ.

Предел

измерения

определяем

как разность

определяем

как разность

.

.

ЕП=47,16-0,13=47,03 мВ.

4.2.3 Величину

сопротивления резистора

определяем из условия равенства падения

напряжения на нём от тока I2

и ЭДС нормального элемента

определяем из условия равенства падения

напряжения на нём от тока I2

и ЭДС нормального элемента

.

.

;

;

4.2.4 Величины сопротивления резисторов Rpm, ограничивающего ток в цепи источника питания стабилизированного (ИПС) и переменного R’pm, предназначены для установки величины рабочего тока в измерительной схеме, соответственно равны 750 Ом и 56 Ом.

4.2.5 Находим величину сопротивления резистора RП, определяющего верхний предел измерения или конец шкалы, из условия равенства падения напряжения на приведенном сопротивлении RПР цепи реохорда (резисторы RP, RШ, RП) и предела измерения ЕП,

Эквивалентное

(приведенное) сопротивление реохорда

в автоматических приборах является

заданной величиной (90, 100 или 300 Ом) и

определяется уравнением

в автоматических приборах является

заданной величиной (90, 100 или 300 Ом) и

определяется уравнением

,(1).

,(1).

Выбираем RЭКВ = 300 Ом.

Тогда приведенное сопротивление RПР можно выразить в следующем виде:

,

(2)

,

(2)

где:

- коэффициент, учитывающий нерабочие

участки реохорда;

- коэффициент, учитывающий нерабочие

участки реохорда;

- сопротивления нерабочих участков в

линейном реохорде.

- сопротивления нерабочих участков в

линейном реохорде.

Из уравнений (1) и (2) получим:

4.2.6 Сопротивление RН определяет нижний предел измерения или начало шкалы и находится, исходя из следующих соображений. При температуре контролируемой среды tmin движок реохорда находится в точке а, т.е. в начале шкалы прибора, и ЭДС термопары Еmin компенсируется падением напряжения Uac в точках а – с измерительной схемы

.

.

Тогда

.

.

4.2.7 Сопротивление Ra служит для ограничения тока в измерительной схеме. Поэтому падения напряжения Ubc в точках b – с должно обеспечить компенсацию ЭДС термопары Emax, соответствующую верхнему пределу измерения прибора tmax. Исходя из этого условия, Ra для прибора с линейным реохордом определяется по уравнению

,

,

где Е0 – ЭДС термопары при средней температуре t = 30ºС. Е0 = 1,2 мВ.

4.2.8 Для автоматической компенсации влияния изменения температуры свободных концов термопары в схему введено сопротивление RM, выполненное из медной проволоки и располагающееся вблизи свободных концов термопары. С изменением температуры свободных концов термопары появляется изменение падения напряжения на RM при протекании тока I2, компенсирующее ту часть ЭДС термопары, которая возникает за счёт изменения температуры свободных концов термопары. Сопротивление RM определяем из выражения:

где:

- средняя чувствительность термопары

в интервале изменения температуры

свободных концов его 0-50ºС (определяется

по градировочным таблицам), мВ/град;

RMO-

сопротивления RM

при температуре t0,

α - температурный коэффициент сопротивления

меди, равный 4.26 * 10-3 град-1.

- средняя чувствительность термопары

в интервале изменения температуры

свободных концов его 0-50ºС (определяется

по градировочным таблицам), мВ/град;

RMO-

сопротивления RM

при температуре t0,

α - температурный коэффициент сопротивления

меди, равный 4.26 * 10-3 град-1.

4.2.9. Сопротивление медной катушки для средней температуры окружающей среды 30ºС находим по формуле:

4.3 Расчёт измерительной схемы электронного автоматического

моста

4.3.1 Данные для расчета

-

Тип терм-метра сопртивления.

Сопротивление

термометра при

.

.Обозначения градуировки

Номер варианта

Пределы измерения, 0С

От (tmin)

До (tmax)

ТСМ

53

Гр.23

20

-50

50

Рис.5.Измерительная трехпроводная схема автоматического моста КСМ 4.

Начальная температура - t0=20ºС;

Температурный коэффициент сопротивления материала моста (медь) – α=4,26*10-3 град-1;

При расчете моста учесть, что R2=R3.

4.3.2 По заданным пределам изменения температуры контролируемой среды tmin, tmax, по градировочным таблицам данного типа термометра сопротивления определяем величины сопротивлений термометра Rtmax и Rtmin, соответствующие верхнему и нижнему пределам измерения автоматического моста:

,

,

,

,

4.3.3 Сопротивление соединительных проводов и подгоночных катушек Rл составляют сопротивление внешней цепи Rвн, равное обычно 5 Ом, т.е. сопротивление одной линии – Rл =2,5 Ом.

4.3.4 Сопротивление Rg определяет начало шкалы прибора, а rg – подгоночное сопротивление в виде спирали, являющейся частью сопротивления Rg. Последнее выбирается равным 5-10 Ом.

Rg=10 Ом.

4.3.5 Величина сопротивления RЗ должна быть больше Rt и при изменении его от Rtmin до Rtmax ток Ipt, протекающий через реохорд в указанном диапазоне температуры, должен меняться не более, чем на 10-20%, иначе уменьшается чувствительность моста η0.

,

где

,

где

Возьмём η0=0,85, тогда:

,

Ом.

,

Ом.

4.3.6 Сопротивления R1 находим из уравнения равновесия мостовой схемы относительно начальной отметки шкалы, когда движок реохорда находится в точке b:

R1=242,1 Ом.

4.3.7 Приведённое сопротивление Rпр цепи реохорда (Rр, Rш, Rп) определям по формуле, полученной путём совместного решения уравнений равновесия мостовой измерительной схемы для двух крайних отметок шкалы:

где: λ – коэффициент равный 1,064.

4.3.8 Величину сопротивления Rп, определяющую верхний предел измерения прибора, вычисляем по формуле:

где: Rэкв – эквивалентное сопротивления реохорда, равное 90 Ом.

4.3.9 Балластное сопротивления Rб в цепи питания служит для ограничения тока в плечах измерительной схемы и рассчитывается из условия, чтобы максимальный ток Imax, проходящий через термометр, не превышал 7 мА.

где: U = 6,3В – напряжение питания мостовой схемы; Rto – сопротивление термометра при 0ºС или минимуме.

Заключение

В ходе курсовой работы было произведено построение функциональной схемы автоматического контроля загрузки бункеров склада заполнителей. Кроме того, были произведены расчеты измерительных схем автоматических электронных потенциометра, моста и сужающего устройства расходомера по переменному перепаду давления.

Библиографический список

1. Абдулин С.Ф. Технические измерения и приборы: методические указания по выполнению курсовой работы для студентов специальности 210200 – Омск: Изд-во СибАДИ, 2005 – 52 с.

2. Зеличенок Г.Г. Автоматизация технологических процессов и учета на предприятиях строительной индустрии: учеб. пособие для вузов. – М.: «Высш. школа», 1975. – 352 с.

3. ГОСТ 21.404–85. Автоматизация технологических процессов. Обозначения условные приборов и средств автоматизации в схемах. – М.: Издательство стандартов, 1985. – 16 с.