Технологический процесс изготовления корпуса

Министерство образования и науки Российской Федерации

Тольяттинский государственный университет

Механико-технологическое отделение

Кафедра «Технология машиностроения»

Дипломный проект

на тему:

Технологический процесс изготовления корпуса

Дипломант Орловский С.Ю.

Тольятти « » 2007г.

Аннотация

УДК 621.9..6

Технологический процесс изготовления корпуса.

Кафедра: Технология машиностроения.

ТГУ: Тольятти, 2007г., - с., 10 л. формата А1.

Целью дипломного проекта является разработка технологического процесса изготовления корпуса в условиях серийного производства.

На основе научных исследований рассмотрены вопросы нового метода обработки – высокоскоростной обработки алюминия. Разработан новый полный технологический процесс изготовления корпуса.

Эффективность внедрения нового технологического процесса изготовления подтверждена экономическим расчетом, а так же обеспечена экологичность проекта.

СОДЕРЖАНИЕ

Аннотация

Введение

1. Состояние вопроса

1.1 Анализ служебного назначения детали

1.2 Анализ технологичности конструкции детали

1.3 Определение типа производства и обоснование формы его организаии

1.4 Анализ базового варианта технологического процесса

2. Выбор и проектирование заготовки

2.1 Выбор вида и методов получения заготовки

2.2 Технико-экономическое сравнение методов получения заготовки

3. Разработка схем базирования

4. Технологический маршрут и план обработки

5. Размерный анализ технологического процесса

6. Разработка технологических операций

6.1 Выбор оборудования

6.2 Выбор последовательности переходов

6.3 Выбор режущего инструмента и технологической оснастки

6.4 Расчет режимов резания

6.5 Расчет норм времени

7. Расчет и проектирование станочного приспособления. Расчет режущего инструмента

7.1 Расчет и проектирование станочного приспособления

7.2 Расчет режущего инструмента

8. Расчет и проектирование контрольного приспособления

9. Научные исследования по совершенствованию процесса обработки аллюминиевых сплавов

10. Патентные исследования

11. Проектирование производственного участка

12. Безопасность и экологичность объекта

13. Экономческая эффективность проекта

Заключение

Литература

Введение

Цель дипломного проектирования по технологии машиностроения - научится правильно применять теоретические знания, полученные в процессе учебы, использовать свой практический опыт работы на машиностроительных предприятиях для решения профессиональных технологических и конструкторских задач.

Целью данного проекта является снижение трудоемкости изготовления корпуса угловой передачи промышленного робота, путем разработки прогрессивного технологического процесса, базирующегося на современных достижениях в области станкостроения и инструментального производства.

К мероприятиям по разработке новых прогрессивных технологических процессов относится и автоматизация, на ее основе проектируется высокопроизводительное технологическое оборудование, осуществляющее рабочие и вспомогательные процессы без непосредственного участия человека.

Для достижения цели решаются следующие задачи:

1.Расширение, углубление, систематизация и закрепление теоретических знаний, и применение их для проектирования прогрессивных технологических процессов изготовления деталей, включая проектирование средств технологического оснащения.

2.Развитие и закрепление навыков ведения самостоятельной творческой инженерной работы.

3.Овладение методикой теоретико-экспериментальных исследований технологических процессов механосборочного производства.

В дипломном проекте должна отображаться экономия затрат труда, материала, энергии. Решение этих вопросов возможно на основе наиболее полного использования возможностей прогрессивного технологического оборудования и оснастки, создания гибких технологий.

Состояние вопроса

1.1Анализ служебного назначения детали

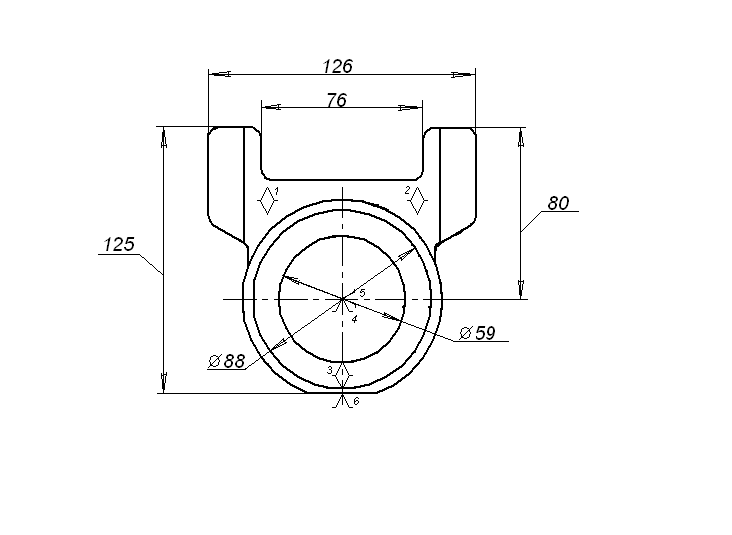

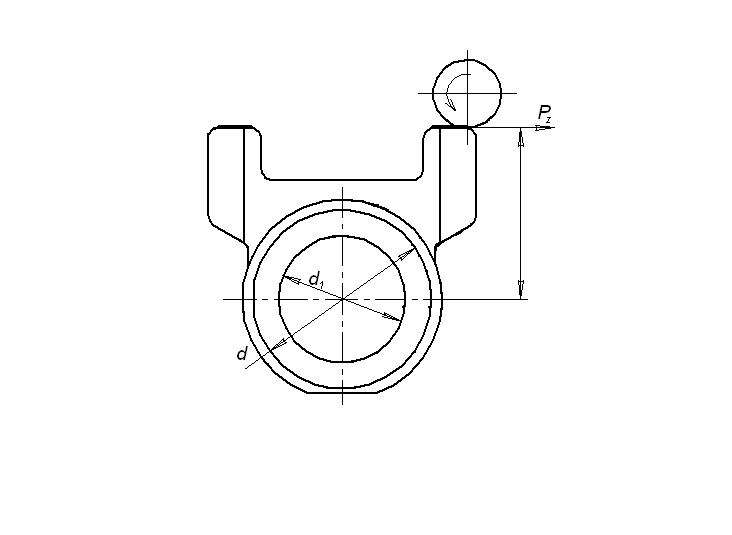

Деталь – корпус (рис 1.) и предназначена (деталь) для базирования в нём основных узлов и агрегатов для воспроизводства угловой передачи. Деталь по сути дела воспринимает на себе все колебания узлов и механизмов находящихся в ней. Она работает в условиях циклических знакопеременных нагрузках. Исполнительные поверхности, корпуса работают в условиях постоянного трения.

Материал детали - алюминиевый сплав АЛ9-1 ГОСТ 2685-75. Химический состав и механические свойства представлены в табл. 1.1 и 1.2. соответственно.

Таблица 1.1.

Химический состав сплава АЛ9-1 ГОСТ 2685-75,%

|

Si |

Mg |

Ti |

Be |

Mn |

Cu |

Zn |

|

6-8 |

0.2-0.4 |

до 0,15 |

до 0,1 |

0.5 |

0.2 |

0.1 |

Таблица 1.2.

Механические свойства сплава АЛ9-1 ГОСТ 2685-75

|

Временное сопротивление разрыву, >В>, Н/мм2. |

Относительное удлинение, >5>, %. |

Твердость, НВ |

|

230 |

2 - 5 |

75 |

Рис 1. Деталь - корпус

В таблице1.3 представлена классификация поверхностей детали. Номера поверхностей указаны на технологическом чертеже представленном на рис. 2.

Таблица 1.3

Вид поверхности |

Номер поверхности |

|

Основные конструкторские базы |

47, 48. |

|

Вспомогательные конструкторские базы |

1, 2, 6, 7, 9, 13, 17, 18, 20, 22, 25, 31, 34, 36, 37, 40, 43, 44, 56 |

|

Исполнительные поверхности |

8, 17, 25, 19, 23, 26, 28, 32, 57, 59 |

|

Свободные поверхности |

Все остальные |

1.2Анализ технологичности конструкции детали

Рабочий чертеж корпуса угловой передачи содержит необходимую графическую информацию для полного представления о его конструкции. Указаны размеры с их отклонениями, проставлены необходимая шероховатость и допуски формы и расположения поверхностей.

В то же время можно отметить и ряд недостатков:

- на чертеже не указаны отклонения на некоторые свободные поверхности корпуса;

- шероховатость проставлена по старому госту;

- симметричность стенок паза проставлена относительно двух баз;

- отсутствуют технические требования;

- невидимые поверхности показаны штриховыми линиями;

На технологическом чертеже корпуса угловой передачи сделаны необходимые доработки.

Рис 2. Эскиз с нумерацией поверхностей

В отношении других поверхностей деталь технологична и позволяет применить высокопроизводительные методы обработки.

Общую технологичность детали можно определить с помощью коэффициентов:

-коэффициент точности

; (1.1)

; (1.1)

; (1.2)

; (1.2)

где, Т>CP> - среднее значение точности;

T>i> - квалитет i-ой поверхности;

n - число

поверхностей с текущим квалитетом;

- число

поверхностей с текущим квалитетом;

Т>CP >= 13;

К>точ >= 0,92;

- коэффициент шероховатости

; (1.3.)

; (1.3.)

; (1.4.)

; (1.4.)

где, Ш>СР> – средняя шероховатость, Ra;

Ш>i> - текущая шероховатость поверхности;

n>i> - число поверхностей с данной шероховатостью;

Ш>СР >= 6,8;

К>ш >= 0,85.

1.3Определение типа производства

В учебных целях тип производства определяем по таблице 4.1 [1]. При массе детали до 8 кг. и годовой программе выпуска 500 – 5000 дет/год (N = 1200 дет/год) тип производства – среднесерийное.

Для серийного производства рекомендуется групповая форма организации производства, когда запуск деталей осуществляется партиями.

шт в месяц (1.5)

шт в месяц (1.5)

где а – периодичность запуска деталей, при запуске раз в месяц а = 12.

С учетом типа производства предполагается применение оснастки с механизированным силовым приводом и режущего инструмента со сменными многогранными пластинами.

1.4Анализ базового варианта технологического процесса

Материал корпуса выключателя – алюминиевый сплав АЛ9-1, по этому заготовку можно получить только методами литья. Наиболее предпочтительными являются литье в оболочковые формы и литье в землю.

В базовом технологическом процессе обработка ведется на универсальном оборудовании, что увеличивает число операций. Применяется унифицированный инструмент и оснастка.

Базовый маршрут обработки детали включает в себя следующие операции:

000 Заготовительная.

005 Токарная.

010 Фрезерная.

015 Фрезерная.

020 Фрезерная.

025 Токарная.

030 Фрезерная.

035 Токарная.

040 Фрезерная.

045 Токарная.

050 Контрольная.

055 Протяжная.

060 Слесарная.

065 Моечная.

070 Контрольная.

075 Окрасочная.

Для максимальной концентрации операций на одном оборудовании предлагается использовать обрабатывающий центр МАНО МС50. Также предлагается применение оснастки с механизированным силовым приводом и прогрессивного режущего инструмента.

Выбор и проектирование заготовки

1.5Выбор вида и методов получения заготовки

На выбор метода получения заготовки оказывает влияние: материал детали, ее назначение и технические требования на изготовление; объем и серийность выпуска; форма поверхностей и размеры детали.

Оптимальный метод получения заготовки определяет на основании всестороннего анализа названных факторов и технико-экономического расчета технологической себестоимости детали. Метод получения заготовки, обеспечивающий технологичность изготавливаемой из нее детали, при минимальной себестоимости последней считается оптимальным.

Получение заготовки литьем в песчаные формы отверждаемые в контакте с оснасткой

Исходя из требований ГОСТ 26645-85 назначаем припуски и допуски на размеры детали и сводим эти данные в таблицу 2.1.

В зависимости от выбранного метода принимаем:

класс точности размеров и масс – 10

ряд припусков – 3.

Припуски на размеры даны на сторону. Класс точности размеров, масс и ряд припусков выбираем по таблице 2.3 [1], допуски по таблице 2.1 [1] и припуски по таблице 2.2 [1].

Таблица №2.1

|

Размеры, мм |

Допуски, мм |

Припуски, мм |

Расчет размеров заготовки, мм |

Окончательные размеры, мм |

|

Ø61,15 |

2,4 |

3,6 |

Ø61,15-(2.3,6)±2,4≈Ø54±2,4 |

Ø54±2,4 |

|

Ø90 |

2,8 |

3,6 |

Ø90+(2.3,6)±2,8≈Ø97±2,8 |

Ø97±2,8 |

|

Ø94 |

2,8 |

0 |

- |

Ø94±2,8 |

|

Ø84 |

2,8 |

3,6 |

Ø84+(2.3,6)±2,8≈Ø91±2,8 |

Ø91±2,8 |

|

R52 |

3,2 |

0 |

- |

R52±3,2 |

|

Ø66 |

2,8 |

0 |

- |

Ø66±2.8 |

|

37,7 |

2,2 |

3,2 |

37,7+(2. 3,2)±2,2≈44±2,2 |

44±2,2 |

|

56 |

2,4 |

0 |

- |

56±2,4 |

|

10 |

1,8 |

0 |

- |

10±1,8 |

|

10 |

1,8 |

2,8 |

10+(2. 2,8) ±1,8≈16±1,8 |

16±1,8 |

|

16 |

2 |

3,2 |

16+3,2±2≈19±2 |

19±2 |

|

32 |

2,2 |

0 |

- |

32±2,2 |

|

43 |

2,4 |

3,6 |

43+3,6±2,4≈47±2,4 |

47±2,4 |

|

88 |

2,8 |

0 |

- |

88±2,8 |

|

80 |

2,8 |

3,2 |

80+3,2±2,8≈83±2,8 |

83±2,8 |

|

76 |

2,8 |

0 |

- |

76±2,8 |

|

92 |

2,8 |

3,2 |

92+(2. 3,2)±2,8≈98±2,8 |

98±2,8 |

|

90 |

2,8 |

0 |

- |

90±2,8 |

|

126 |

3,2 |

0 |

- |

126±3,2 |

|

44 |

2,4 |

0 |

- |

44±2,4 |

|

56 |

2,4 |

0 |

- |

56±2,4 |

|

125 |

3,2 |

3,2 |

125+3,2±3,2≈128±3,2 |

128±3,2 |

2) Литейные уклоны назначаем из технических требований и соблюдения единообразия для упрощения изготовления литейной модели и согласно ГОСТ 26645-85 и ГОСТ 8909-88 принимаем литейные уклоны не более 1°.

3) Неуказанные литейные радиусы закруглений углов принимаем равными R=1,5мм.

4) Определяем коэффициент использования материала Км, по формуле:

где: m – масса детали, кг;

M – масса заготовки, кг.

Рассчитаем массу заготовки:

где: γ – плотность материала, г/см3. Для алюминиевого сплава АЛ9-1: γ=2,699 г/см3;

Vз – объем заготовки.

Объем заготовки определяем как алгебраическую сумму объемов простейших тел составляющих заготовку:

Vз = 0,00088 м3

M>заг.>=2,5кг.

Рассчитаем массу детали:

m = 1,8 кг

Определим коэффициент использования материала:

Данный метод литья удовлетворяет задаче получения отливки с контуром приближающемся к контуру детали; т.е. с коэффициентом использования Км близким к 1.

Получение заготовки методом литья в оболочковые формы

Исходя из требований ГОСТ 26645-85 назначаем припуски и допуски на размеры детали и сводим эти данные в таблицу 2.2.

В зависимости от выбранного метода принимаем:

класс точности размеров и масс – 7Т

ряд припусков – 2.

Припуски на размеры даны на сторону. Класс точности размеров, масс и ряд припусков выбираем по таблице 2.3, допуски по таблице 2.1 и припуски по таблице 2.2 [1].

Таблица №2.2

|

Размеры, мм |

Допуски, мм |

Припуски, мм |

Расчет размеров заготовки, мм |

Окончательные размеры, мм |

|

Ø61,15 |

0,8 |

2,0 |

Ø61,15-(2.2,0)±0,8≈Ø57±0,8 |

Ø57±0,8 |

|

Ø90 |

0,9 |

1,6 |

Ø90+(2.1,6)±0,9≈Ø93±0,9 |

Ø93±0,9 |

|

Ø94 |

0,9 |

0 |

- |

Ø94±0,9 |

|

Ø84 |

0,9 |

2,0 |

Ø84+(2.2,0)±0,9≈Ø88±0,9 |

Ø88±0,9 |

|

R52 |

1 |

0 |

- |

R52±1 |

|

Ø66 |

0,9 |

0 |

- |

Ø66±0,9 |

|

37,7 |

0,7 |

1,8 |

37,7+(2. 1,8)±0,7≈41±0,7 |

41±0,7 |

|

56 |

0,8 |

0 |

- |

56±0,8 |

|

10 |

0,56 |

0 |

- |

10±0,56 |

|

10 |

0,56 |

1,6 |

10+(2. 1,6) ±0,56≈13±0,56 |

13±0,56 |

|

16 |

0,64 |

1,5 |

16+1,5±0,64≈19±0,64 |

19±0,64 |

|

32 |

0,7 |

0 |

- |

32±0,7 |

|

43 |

0,8 |

2,0 |

43+2,0±0,8≈45±0,8 |

45±0,8 |

|

88 |

0,9 |

0 |

- |

88±0,9 |

|

80 |

0,9 |

2,0 |

80+2,0±0,9≈82±0,9 |

82±0,9 |

|

76 |

0,9 |

0 |

- |

76±0,9 |

|

92 |

0,9 |

2,0 |

92+(2. 2,0)±0,9≈96±0,9 |

96±0,9 |

|

90 |

0,9 |

0 |

- |

90±0,9 |

|

126 |

1 |

0 |

- |

126±1 |

|

44 |

0,8 |

0 |

- |

44±0,8 |

|

56 |

0,8 |

0 |

- |

56±0,8 |

|

125 |

1 |

2,0 |

125+2,0±1≈127±1 |

127±1 |

2) Литейные уклоны назначаем из технических требований и соблюдения единообразия для упрощения изготовления литейной модели и согласно ГОСТ 26645-85 и ГОСТ 8909-88 принимаем литейные уклоны не более 1°.

3) Неуказанные литейные радиусы закруглений углов принимаем равными R=1,5мм.

4) Определяем коэффициент использования материала Км, по формуле:

где: m – масса детали, кг;

M – масса заготовки, кг. Рассчитаем массу заготовки:

где: γ – плотность материала, г/см3. Для алюминиевого сплава АЛ9-1: γ=2,699 г/см3;

Vз – объем заготовки.

Объем заготовки определяем как алгебраическую сумму объемов простейших тел составляющих заготовку:

Vз = 0,0008 м3

M>заг.>=2,2кг.

Определим коэффициент использования материала:

Данный метод литья удовлетворяет задаче получения отливки с контуром приближающемся к контуру детали; т.е. с коэффициентом использования Км близким к 1.

1.6Технико-экономическое сравнение методов получения заготовки

Для выбора метода получения заготовки следует провести сравнительный анализ по технологической себестоимости.

Расчет технологической себестоимости заготовки получаемую по первому или второму методу проведем по следующей формуле[1]:

С>т>=С>заг.>. М + C>мех.>. (М-m)-С>отх.>. (M-m)

где: М – масса заготовки;

m – масса детали;

С>заг> – стоимость одного килограмма заготовок, руб/кг;

C>мех.> – стоимость механической обработки, руб/кг;

С>отх> – стоимость одного килограмма отходов, руб/кг.

Стоимость заготовки, полученной такими методами, как литье в песчаные формы отверждаемые в контакте с оснасткой и литье в оболочковые формы, с достаточной для стадии проектирования точностью можно определить по формуле [1]:

С>заг>=С>от>. h>T>. h>C>. h>B>. h>M>. h>П>, руб/кг, (7)

где: С>от> – базовая стоимость одного килограмма заготовки;

h>T> – коэффициент, учитывающий точность заготовки;

h>C> – коэффициент, учитывающий сложность заготовки;

h>B> – коэффициент, учитывающий массу заготовки;

h>M> – коэффициент, учитывающий материал заготовки;

h>П> - коэффициент, учитывающий группу серийности.

Для получения заготовки по методу литья в песчаные формы значения коэффициентов в формуле (7) следующие [1]:

h>T> =1,05 – 5-ый класс точности;

h>C> =1 – 3-ая группа сложности получения заготовки;

h>B> =1 – так как масса заготовки находится в пределах 1,0…3,0 кг;

h>M> =5,10 – так как алюминиевый сплав;

h>П> =1 – 3-ая группа серийности;

Базовая стоимость одного килограмма отливок составляет С>от >= 0,29 руб.

С>заг.> = 0,29. 1,05. 1. 1. 5,10. 1 =1,55 руб.

Определяем стоимость механической обработки по формуле:

С>мех.> = С>с> + Е>м>. С>к>, руб/кг;

где:

С>с> = 0,495 – текущие затраты на один килограмм стружки [1];

С>к> = 1,085 – капитальные затраты на один килограмм стружки [1];

Е>м> = 0,15 – нормативный коэффициент эффективности капитальных вложений выбираем из предела (0,1…0,2) [1].

С>мех.> = 0,495 + 0,15. 1,085 = 0,66 руб/кг

Стоимость одного килограмма отходов принимаем равной С>отх.> = 0,146 руб/кг.

Определим общую стоимость заготовки получаемую по методу литья в песчаные формы:

С>т> = 1,55. 2,5 + 0,66. (2,5-1,8) – 0,146. (2,5-1,8) = 4,235

Для заготовки получаемой методом литья в оболочковые формы значения коэффициентов в формуле (7) следующие[1]:

h>T> =1,05 – 5-ый класс точности;

h>C> =1 – 3-ая группа сложности получения заготовки;

h>B> =1 – так как масса заготовки находится в пределах 1,0…3,0 кг;

h>M> =5,10 - – так как алюминиевый сплав;

h>П> =1 – 3-ая группа серийности;

Базовая стоимость одного килограмма отливок составляет С>от >= 0,29 руб.

С>заг.> = 0,29. 1,05. 1. 1. 5,10. 1 = 1,55 руб/кг

Определяем общую стоимость заготовки, получаемую литьем по выплавляемым моделям:

С>т> = 1,55. 2,2 + 0,66. (2,2-1,8) – 0,146. (2,2-1,8) = 3,616

Таким образом, по технологической себестоимости наиболее экономичным является вариант изготовления детали из заготовки, полученной методом литья в оболочковые формы.

3. Разработка схем базирования

При разработке схем базирования будем опираться на следующие принципы: принцип единства баз, т.е. совмещение измерительной и технологической баз и принцип постоянства баз, т.е. использование одной и той же технологической базы на различных операциях ТП.

На первой операции при закреплении в кулачковом самоцентрирующем патроне используются исходные черновые базы заготовки – поверхности 23 и 30.

На 010 операции будем использовать обработанное ранее отверстие 33 и поверхности 14, 23.

На 015 операции в качестве баз используются поверхности 13, 3, 8, 4, 7.

На 025 операции заготовка базируется по торцу 23 и пазу 25.

При данных схемах базирования достигается необходимая точность получения основных элементов детали.

4. Технологический маршрут и план обработки

В отличие от базового технологического процесса при разработке проектного варианта технологические операции разрабатываются по принципу максимальной концентрации операций и переходов. В проектном технологическом процессе отдается предпочтение обрабатывающим центрам. Используются универсальные сборные приспособления с механизированным силовым приводом и прогрессивный режущий инструмент. Маршрут обработки детали проектного технологического процесса представлен в таблице 4.1.

Таблица 4.1.

Проектный маршрут обработки корпуса конечного выключателя

|

№ операции |

Наименование и содержание операции |

Обрабатываемые поверхности |

Квалитет |

Шерохова- тость, Rz |

|

000 |

Заготовительная |

14 |

30 |

|

|

005 |

Расточная |

33 |

12 |

20 |

|

010 |

Фрезерная |

1, 3, 8, 10, 4, 5, 7,32, 13, 12, 28 |

12 |

20 |

|

015 |

Фрезерно-расточная |

11, 23, 30, 27, 24, 17, 19, 33, 6, 34, 21, 22 |

||

|

020 |

Контрольная |

|||

|

025 |

Протяжная |

25 |

11 |

20 |

|

030 |

Слесарная |

- |

- |

|

|

035 |

Моечная |

- |

- |

|

|

040 |

Контрольная |

- |

- |

|

|

045 |

Окрасочная |

- |

- |

На основе разработанного маршрута обработки составим план обработки. План обработки представлен на листе 06.М.15.64.01 графической части.

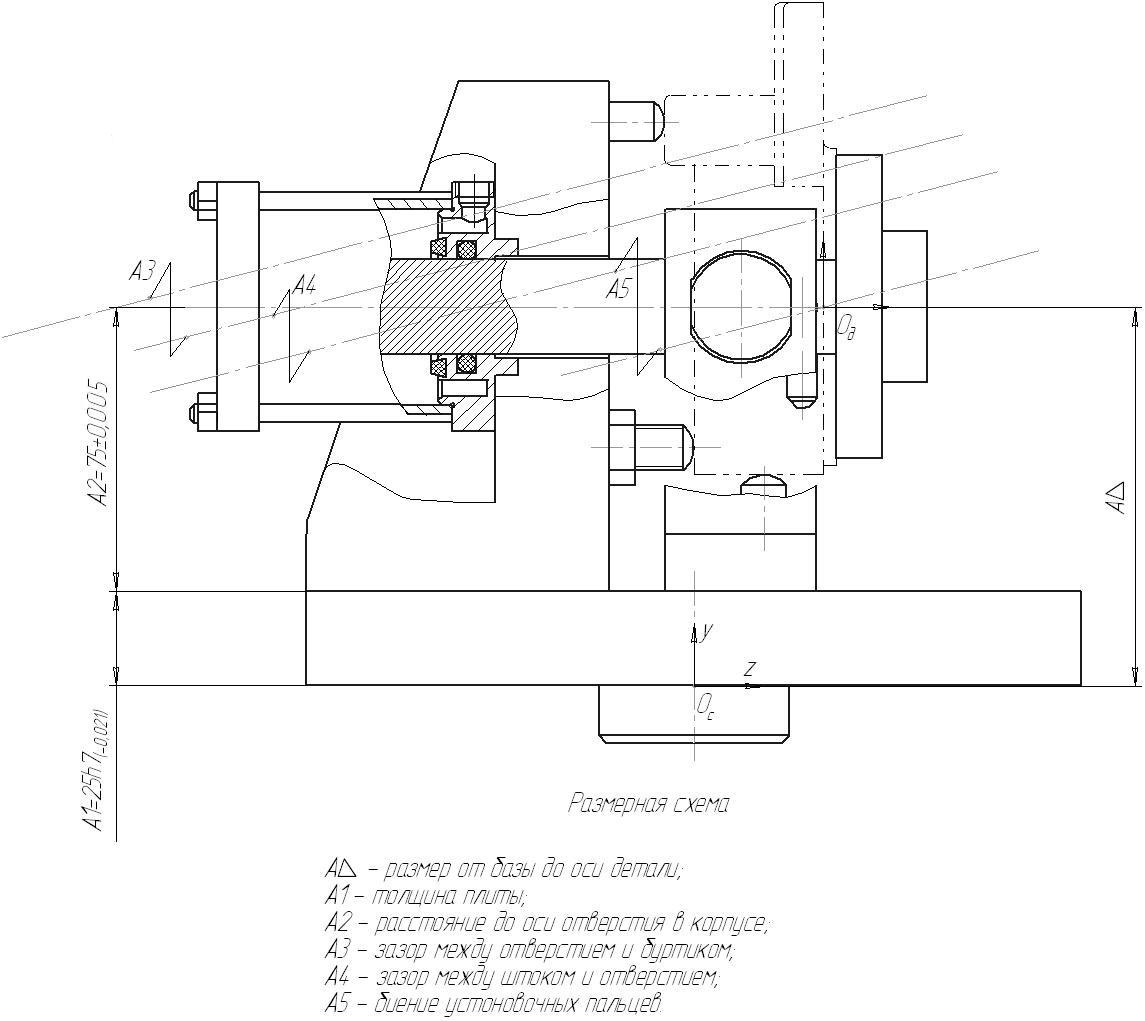

5. Размерный анализ при обработке лавных отверстий

Задача раздела – используя размерный анализ технологического процесса провести расчет размерных параметров детали в процессе ее изготовления, при этом техпроцесс изготовления корпуса должен гарантировать изготовление качественных деталей и отсутствие брака при их производстве, содержать минимально необходимое число операций и переходов: обеспечить размеры заготовки с минимальными припусками.

Расчет размерных цепей проводится только в радиальном направлении.

Составим уравнения операционных размерных цепей в виде уравнений номиналов.

В общем виде это выглядит:

[A] = >i>A>i, >(5.1)

где [A] – номинальное значение замыкающего звена;

A>i >- номинальные значения составляющих звеньев;

i – порядковый номер звена;

n – число составляющих звеньев;

>i> – передаточные отношения, характеризующие расположение звеньев по величине и направлению. Для линейных цепей с параллельными звеньями передаточные звенья равны: >i >= 1 (увеличивающие звенья); >i >= -1> >(уменьшающие звенья).

Составим уравнения замыкающих операционных припусков:

[Z>33>05] = Ц05 + Е 3300 3000 + Е 3305 3000 – Ц00;

[Z>32>10-1] = Ф00 + Е 3200 3300 + Е 3300 3000 + Е33053000 +Е32103305– Ф10-1;

[Z>13>10] = П00 + Е 3000 1300 + Е 3305 3000+Е13103305 – П10;

[Z>32>10-2] = Ф10-1 + Е 3210-1 3305 + Е 3210-1 3305– Ф10-2;

[Z>30>15-1] = У00 + Е 3000 1300 + Е 3015-1 1310– У15-1;

[Z>30>15-2] = У15-1 + Е3015-11310+ Е3015-21310– У15-2;

[Z>27>15] = G15-2 + Е 2715-2 1310 + Е 2715-1 1310 – G15-1;

[Z>33>15-1] = Ц15-1 + Е 3315-1 1310 + Е 1310 3305 – Ц05;

[Z>33>15-2] = Ц15-2 + Е 3315-2 1310 + Е 3315 1310 – Ц15-1;

[Z>21>15] = J15-2 + Е 2115-2 1310 + Е 2115-1 1310 – J15-1;

Расчёт припусков.

Определим минимальные значения операционных припусков по формуле:

Zi>min>=(R>z >+ h)i-1> >(5.2)

[Z>33>05]> min> = 0,08 + 0,25 = 0,33 мм;

[Z>32>10-1]> min> = 0,08 + 0,25 = 0,33 мм;

[Z>13>10]> min> = 0,08 + 0,25 = 0,33 мм;

[Z>32>10-2]> min> = 0,06 + 0,08 = 0,14 мм;

[Z>30>15-1]> min> = 0,08 + 0,25 = 0,33 мм;

[Z>30>15-2]> min> = 0,06 + 0,08 = 0,14 мм;

[Z>27>15]> min> = 0,06 + 0,08 = 0,14 мм;

[Z>33>15-1]> min> = 0,06 + 0,08 = 0,14 мм;

[Z>33>15-2]> min> = 0,02 + 0,03 = 0,05 мм;

[Z>21>15]> min> = 0,06 + 0,08 = 0,147 мм;

Рассчитаем величины колебаний операционных припусков, используя формулы:

при n < 4; (5.3)

при n < 4; (5.3)

при

n

4; (5.4)

при

n

4; (5.4)

где: >i >– коэффициент влияния составного звена на замыкающее звено;

n – число звеньев в уравнении припуска;

t>> – коэффициент риска, (t>>=3.0);

- коэффициент соотношения между законом распределения величины А>i> и законом нормального распределения.

Определяется по табл. 2.1 [3], для эксцентриситетов = 0,127;

При этом, если в размерную цепь входит диаметральный размер, то при подстановке в формулу его допуск необходимо поделить на 2.

[Z>33>05] = 0,4 + 0,5 + 0,1 + 0,8 = 1,8мм;

[Z>32>10-1]

=

мм;

мм;

[Z>13>10]

=

мм;

мм;

[Z>32>10-2] = 0,175 + 0,1 + 0,05 + 0,15 = 0,475 мм;

[Z>30>15-1] = 0,9 + 0,5 + 0,15 + 0,1 = 1,65 мм;

[Z>30>15-2] = 0,1 + 0,15 + 0,05 + 0,06 = 0,36 мм;

[Z>27>15] = 0,06 + 0,03 + 0,12+0,075 = 0,285 мм;

[Z>33>15-1] = 0,075 + 0,1 + 0,1+0,4 = 0,675 мм;

[Z>33>15-2] = 0,04 + 0,02 + 0,1+0,075 = 0,28 мм;

[Z>21>15] = 0,015 + 0,02 + 0,1+0,075 = 0,21 мм;

Определим максимальные значения операционных припусков по формуле:

(5.5)

(5.5)

[Z>33>05]> max> = 0,33 + 1,8 = 2,13 мм;

[Z>32>10-1]> max> = 0,33 + 1,198 = 1,528 мм;

[Z>13>10]> max> = 0,33 + 1,981 = 2,238 мм;

[Z>32>10-2]> max> = 0,14 + 0,475 = 0,615 мм;

[Z>30>15-1]> max> = 0,33+ 1,65 = 1,98 мм;

[Z>30>15-2]> max> = 0,14 + 0,36 = 0,5 мм;

[Z>27>15]> max> = 0,14 + 0,285 = 0,425 мм;

[Z>33>15-1]> max> = 0,14 + 0,675 = 0,815 мм;

[Z>33>15-2]> max> = 0,05 + 0,28 = 0,33 мм;

[Z>21>15]> max> = 0,14 + 0,21 = 0,35 мм;

Определим средние значения операционных припусков по формуле:

(5.6)

(5.6)

[Z>33>05]> ср> = 0,5(0,33 + 2.13) = 1.23 мм;

[Z>32>10-1]> ср >=0,5(0,33 + 1,528) = 0,929 мм;

[Z>13>10]> ср> = 0,5(0,33 + 2,238) = 1,3 мм;

[Z>32>10-2]> ср> = 0,5(0,14 + 0,615) = 0,378 мм;

[Z>30>15-1]> ср> = 0,5(0,33 + 1,98) = 1,155 мм;

[Z>30>15-2]> ср >= 0,5(0,14 + 0,5) = 0,32 мм;

[Z>27>15]> ср> = 0,5(0,14 + 0,425) = 0,283 мм;

[Z>33>15-1]> ср> = 0,5(0,147 + 0,815) = 0,5 мм;

[Z>33>15-2]> ср> = 0,5(0,05 + 0,33) = 0,19 мм;

[Z>21>15]> ср> = 0,5(0,14 + 0,37) = 0,245 мм;

Расчёт операционных размеров

[Z>21>15] = J15-2 + Е 2115-2 1313 + Е 2115-1 1310 – J15-1;

J15-1 = J15-2 - [Z>21>15] + Е 2115-2 1313 + Е 2115-1 1310;

J15-1 = 32+0.02+0.1-0.245= 31,875мм;

[Z>33>15-2] = Ц15-2 + Е 3315-2 1010 + Е 3315 1310 – Ц15-1;

Ц15-1 = Ц15-2 - [Z>33>15-2] + Е 3315-2 1010 + Е 3315 1310;

Ц15-1 = 30,575 + 0,02 + 0,1 - 0,19 = 30,687 мм;

[Z>33>15-1] = Ц15-1 + Е 3315-1 1310 + Е 1310 3305 – Ц05;

Ц05 = Ц15-1 + Е 3315-1 1310+ Е 1310 3305 – [Z>33>15-1];

Ц05> >= 30,687 +0,1+0,1 –0,5 = 30,387 мм;

[Z>27>15] = G15-2 + Е 2715-2 1310 + Е 2715-1 1310 – G15-1;

G15-1 = G15-2 + Е 2715-2 1310 + Е 2715-1 1310 - [Z>27>15];

G15-1 = 35 +0,03 + 0,12 -0,283 = 34,867 мм;

[Z>30>15-2] = У15-1 + Е3015-11310+ Е3015-21010– У15-2;

У15-1 = У15-2 + [Z>30>15-2] + Е3015-11310+ Е3015-21010;

У15-1 = 45 + 0,15 + 0,05 + 0,32 = 45,52 мм;

[Z>30>15-1] = У00 + Е 3000 1300 + Е 3015-1 1010– У15-1;

У00 = У15-1 + [Z>30>15-1]+ Е 3000 1300 + Е 3015-1 1010;

У00 = 45,52 + 0,5 + 0,15 + 1,155 = 47,325 мм;

[Z>32>10-2] = Ф10-1 + Е 3210-1 3305 + Е 3210-1 3305– Ф10-2;

Ф10-1 = Ф10-2 + [Z>32>10-2] + Е 3210-1 3305 + Е 3210-1 3305;

Ф10-1 = 42 + 0,05 + 0,1 + 0,378 = 42,528 мм.

[Z>13>10] = П00 + Е 3000 1300 + Е 3305 3000+Е13103305 – П10;

П00= П10+ [Z>13>10] + Е 3000 1300 + Е 3305 3000+Е13103305;

П00= 80 + 0,5 + 0,1 + 0,1 + 1,3 = 82 мм.

[Z>32>10-1] = Ф00 + Е 3200 3300 + Е 3300 3000 + Е33053000 +Е32103305– Ф10-1;

Ф00= Ф10-1+ [Z>32>10-1] + Е 3200 3300 + Е 3300 3000 + Е33053000 +Е32103305;

Ф00 = 42,528 + 0,5 + 0,5 + 0,1 + 0,1 + 0,929 = 44,657 мм.

[Z>33>05] = Ц05 + Е 3300 3000 + Е 3305 3000 – Ц00;

Ц00 = Ц05 + Е 3300 3000 + Е 3305 3000 - [Z>33>05];

Ц00 = 30,387 + 0,5 + 0,1 – 1,23 = 29,757 мм.

Составим таблицу, в которой укажем значения операционных размеров в радиальном направлении:

Таблица 5.1

Значения операционных размеров в радиальном направлении

|

Символьное обозначение |

Минимальный размер, мм A>min> =A>ср> + ei (EI) |

Максимальный размер, мм A>max> =A>ср> + es (ES) |

Окончательная запись в требуемой форме, мм |

|

2Ц00 |

59.514 |

61.114 |

59.514+1.6 |

|

2Ф00 |

89.316 |

91.116 |

89.316+1.8 |

|

П00 |

81.1 |

82.9 |

82±0.9 |

|

2Ф10-1 |

84.704 |

85.056 |

85.056>-0,35> |

|

2У00 |

92.85 |

94.65 |

94.65>-1.8> |

|

2У15-1 |

90.84 |

91.04 |

91.04>-0,2> |

|

2G15-1 |

69.734 |

69.884 |

69.734+0.15 |

|

2Ц05 |

60.774 |

61.574 |

60.774+0.8 |

|

2Ц15-1 |

61.374 |

61.524 |

61.374+0.15 |

|

2J15-1 |

63.75 |

63.9 |

63.75+0.15 |

В результате размерного анализа получены операционные размеры (занесенные в соответствующую графу размерной схемы), позволяющие получить необходимую размерную точность и взаимное расположение поверхностей в ходе выполнения данного техпроцесса.

6. Разработка технологических операций

6.1 Выбор оборудования

На операциях 010, 015 предлагается использовать обрабатывающий центр МС-50 фирмы «МАНО». Данное оборудование позволяет выполнить черновую и чистовую расточку отверстий, фрезеровку поверхностей, сверление и нарезание резьбы, обеспечивая достаточную точность и шероховатость.

Размеры рабочего пространства 500×400 мм.

Пределы частот вращения шпинделя 20 – 8000 мин-1.

Пределы подач стола 1 – 6000 мм/мин.

Ускоренное перемещение 15000 мм/мин.

Мощность N = 15 кВт.

6.2 Выбор последовательности переходов

Последовательность переходов на операцию 010.

Установить и закрепить заготовку.

Фрезеровать начерно поверхности 5, 32, 3, 8, пов. 4, 7 в размеры 43,6±0,15, 85,2±0,35, 10,6±0,15, 93>+0,25>.

Фрезеровать начерно поверхность 13 в размер 80±0,15, поверхности 1, 10 в размер 28,4±0,15.

Сверлить два отверстия под заход фрезы в два паза 12 Ø8

Фрезеровать два паза 12.

Фрезеровать начисто поверхности 1, 3, 4, 5, 7, 8, 10, 32 в размеры 30±0,1, 40±0,1, 92

,

43±0,1, 84+0,15.

,

43±0,1, 84+0,15.Сверлить два отверстия 28 в размер Ø5,2.

Нарезать резьбу в двух отверстиях 28 в размер М6×0,8.

Снять заготовку.

Последовательность переходов на операцию 015.

Установить и закрепить заготовку.

Фрезеровать поверхность 23.

Расточить начерно поверхность 27 в размер Ø69,734+0,15.

Точить начерно поверхность 30 в размер Ø 91,04>-0,2>.

Точить начисто поверхность 30 в размер Ø 90>-0,14>.

Расточить начисто поверхность 27 в размер Ø70+0,12.

Фрезеровать паз 24 в размер 31+1.

Перезакрепить заготовку.

Фрезеровать поверхность 6 в размер 4±0,15.

Расточить поверхность 33 в размер Ø 61,374+0,15.

Расточить поверхность 21 в размер Ø 63,75+0,15.

Расточить канавку 22.

Сверлить отверстие 19 Ø5,2.

Нарезать резьбу в отверстии 19 М6×0,8.

Сверлить девять отверстий 17 Ø4,2.

Нарезать резьбу в отверстиях 17 М5×0,8.

Фрезеровать поверхность 6 в размер 3,5±0,1.

Расточить отверстие 33 в размер 61,15+0,12.

Расточить отверстие 21 в размер Ø64+0,03.

Снять заготовку.

6.3 Выбор режущего инструмента

Для выполнения переходов операции 010 принимаем следующие режущие инструменты.

Т1–Торцовая насадная фреза из быстрорежущей стали Ø 63 мм ГОСТ 9304-69 [1, с. 187 табл. 92].

Т2–Концевая фреза с коническим хвостовиком Ø 32 мм ГОСТ 17026 – 71 [1, с. 174 табл. 66].

Т3- Сверло спиральное из быстрорежущей стали Ø 8 ГОСТ 10903-77 [2, с. 137 табл. 40].

Т4–Шпоночная фреза Ø 8 ГОСТ 9140 – 78 [2, с. 177 табл. 73].

Т5- Концевая фреза с коническим хвостовиком Ø 32 мм ГОСТ 17026 – 71 [2, с. 174 табл. 66].

Т6-Сверло спиральное из быстрорежущей стали специальное Ø 5,2 ОСТ 2 И21-1 - 76 [2, с. 137 табл. 40].

Т7–Метчик специальный М6×0,8 ТУ 857-2680-1958.

На операции 015 принимаем следующие режущие инструменты.

Т1–Концевая фреза с коническим хвостовиком Ø 40 по ГОСТ 17026 [2, с. 174 табл. 66].

Т2– Резец специальный РКС 33.

Т3– Резец специальный РКС 33.

Т4- Резец специальный РКС 33.

Т5- Резец специальный РКС 33.

Т6-Шпоночная фреза Ø 32 ГОСТ 9140 – 78 [2, с. 177 табл. 73].

Т7– Концевая фреза с коническим хвостовиком Ø 40 по ГОСТ 17026 [2, с. 174 табл. 66].

Т8- Резец специальный РКС 33.

Т9– Резец специальный РКС 33.

Т10-Сверло спиральное из быстрорежущей стали специальное Ø 5,2 ОСТ 2 И21-1 - 76 [2, с. 137 табл. 40].

Т11-Метчик специальный М6×0,8 ТУ 857-2680-1958.

Т12-Сверло спиральное из быстрорежущей стали специальное Ø 4,2 ОСТ 2 И21-1 - 76 [2, с. 137 табл. 40].

Т13-Метчик специальный М5×0,8 ТУ 857-2680-1958.

Т14- Концевая фреза с коническим хвостовиком Ø 40 по ГОСТ 17026 [2, с. 174 табл. 66].

Т15- Резец специальный РКС 33.

6.4 Расчет режимов резания

Расчет режимов резания для всех переходов выполняется по [2].

- Фрезерование поверхностей на 2 переходе 010 операции.

Глубина резания t = 1,4 мм.

Подача S>Z> = 0,5 мм/зуб.

Скорость резания рассчитывается по формуле:

(6.1)

(6.1)

где C>v>, q, m, x, y, u, p – коэффициент и показатели степени.

В = 34 мм – ширина фрезерования; Z = 14 – количество зубьев фрезы;

K>v> – поправочный коэффициент

(6.2)

(6.2)

где K>nv> = 1 – поправочный коэффициент, учитывающий состояние поверхности заготовки.

K>мv> = 0,8 – коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала.

K>uv> = 1 – коэффициент, учитывающий влияние инструментального материала.

K>v> = 0,8 1 1 = 0,8

С>v> = 155; q = 0,25; x = 0,1; y = 0,4; u = 0,15; p = 0,1; m = 0, 2

,

,

Число оборотов шпинделя:

Мощность резания:

(6.3)

(6.3)

(6.4)

(6.4)

где C>P> = 82,5; x = 0,95; y = 0,8; u = 1,1; q = 1,1; w = 0 – показатели и коэффициент, зависящие от условий обработки;

Крутящий

момент на шпинделе: (6.5)

(6.5)

,

,

- Сверление отверстий под заход врезы на 4 переходе 010 операции.

Глубина резания: t = 4 мм. Подача: S>o> = 0,27 мм/об.

Скорость резания определяется по формуле:

(6.6)

(6.6)

где C>v,> q, m, y – коэффициент и показатель степени.

C>v> = 36,3; q = 0,25; m = 0,125; y = 0,55; T = 35;

(6.7)

(6.7)

где K>mv >= 0,8; K>uv> = 1; K>lv> = 1;

K>v >= 0,811 = 0,8

Определим осевую силу и крутящий момент:

(6.8)

(6.8)

С>р >= 9,8; q = 1,0; y = 0,7;

С>м >= 0,005; q=2; y = 0,8; К>р> = К>мр> = 1;

Р>о> = 10 9,8 81,0 0,270,7. 1 = 314 Н

М>кр> = 10 0,005 82 0,270,8 1= 1,123 Нм

Мощность резания:

(6.9)

(6.9)

где

.

.

- Нарезание резьбы М 60,8 на 8 переходе 010 операции.

Глубина резания равна высоте зубьев резьбы: t = 0,4 мм.

Подача равна шагу резьбы: S = 0,8 мм/об.

Скорость резания при нарезании резьбы метчиками:

(6.10)

(6.10)

где С>V> = 20; m = 0,9; y = 0,5; q = 1,2; Т = 90 мин;

(6.11)

(6.11)

K>MV> = 0,5; K>UV> = 1,0; K>ТV> = 1

Число

оборотов:

Тангенциальная составляющая силы резания (крутящий момент):

(6.12)

(6.12)

где P – шаг резьбы, мм; C>M> = 0,0022; y = 1,5; q = 1,8; K>P> = 1,5

M>KP> = 0,0022 10 61,8 0,81,5 1,5 = 0,6 Нм

Мощность резания при нарезании резьбы метчиками:

(6.13)

(6.13)

- Растачивание поверхности на 3 переходе 015 операции.

Глубина резания: t>1> = 1,4 мм.

Подача S>1> = 0,6 мм/об.

Скорость резания рассчитывается по формуле:

K>v> = 0,8 1 1 = 0,8

С>v> =328; x =0,12; y =0,5; m =0, 28; Т = 60 мин;

Число оборотов шпинделя:

Составляющая силы резания

P>Z>:

где К>р> = К>мр>. К>φр>. К>γр>. К>λр>. К>rр>

C>P> =40; x =1; y =0,75; n =0; К>мр> =1; К>φр> =0,89; К>γр> =1,1; К>λр> =1; К>rр> =1;

К>р> = 1. 0,89. 1,1. 1. 1 = 0,979

Мощность резания:

Режимы резания на остальные операции рассчитываются аналогично. Результаты сведем в таблицу 6.1

Таблица 6.1

Режимы резания

|

№ операции |

№ перехода |

t, мм |

S>M>, мм/мин |

v, м/мин |

n, об/мин |

Pz, Н |

M>КР>, Н.м |

N, кВт |

|

010 |

2 3 4 5 6 7 8 |

1,4 0,9 4 10,2 0,6 2,6 0,4 |

2520 2388 688 118 3642 1025 72 |

71 108 64 74 122 62 1,67 |

359 1075 2548 294 1214 3797 89 |

497 922 314 201 650 204 - |

134 148 - 8 104 0,47 0,6 |

0,58 1,63 0,293 0,24 1,3 0,18 0,055 |

|

015 |

2 3 4 5 6 7 9 10 11 12 13 14 15 16 17 18 19 |

1,65 1,4 1,2 0,3 0,6 7 1,2 0,5 1 0,9 2,6 0,4 2,1 0,4 0,45 0,175 0,6 |

2406 286 256 402 360 20 2676 382 290 290 1025 71 1208 68 3511 484 354 |

102 103 91 81 99 51 112 91 97 98 62 1,67 59 1,34 147 93 89 |

802 477 320 287 450 508 892 477 484 483 3797 89 4474 85 1463 484 443 |

582 374 398 151 199 291 454 166 267 240 204 - 164 - 171 69 199 |

116 - - - - 47 91 - - - 0,47 0,6 0,31 0,43 27,4 - - |

0,97 0,63 0,59 0,2 0,32 0,24 0,83 0,25 0,42 0,38 0,18 0,055 0,14 0,04 0,4 0,1 0,29 |

6.5 Расчет норм времени

Время выполнения технологической операции в серийном производстве оценивается штучно-калькуляционным временем, определяемым по формуле

,

(6.14)

,

(6.14)

где Т>п.з.> – подготовительно-заключительное время, мин;

n – размер партии для запуска, n = 57 шт. в месяц;

Т>шт.> – штучное время обработки, мин:

,

(6.15)

,

(6.15)

где Т>О> – основное время обработки, мин;

Т>ВС> – вспомогательное время, мин;

Т>ТО> – время технического обслуживания станка, мин;

Т>ОТ> – время на отдых и личные надобности, мин;

Расчет составляющих штучного времени по переходам представлен в таблице 6.2.

Таблица 6.2

Расчет норм времени 010 и 015 операций

|

№ перехода |

Длина рабочего хода L>р..> |

Подача S>М,> мм/мин |

|

Времяна установку заг |

Длина Х.Х., L>х.х.>, мм |

Т>ВС.>, мин |

Т>ОП >= Т>О>+Т>ВС> |

|

010 операция |

|||||||

|

1 |

0,15 |

||||||

|

2 |

515 |

2520 |

0,2 |

182.2 |

0,026 |

0,226 |

|

|

3 |

286 |

2388 |

0,12 |

662 |

0,09 |

0,21 |

|

|

4 |

24 |

688 |

0,035 |

212 |

0,03 |

0,065 |

|

|

5 |

68 |

188 |

0,58 |

256 |

0,036 |

0,616 |

|

|

6 |

864 |

3642 |

0,24 |

910 |

0,13 |

0,37 |

|

|

7 |

24 |

1025 |

0,023 |

500 |

0,07 |

0,093 |

|

|

8 |

72 |

72 |

1 |

476 |

0,068 |

1.068 |

|

|

9 |

0,15 |

||||||

|

015 операция |

|||||||

|

1 |

0,15 |

||||||

|

2 |

250 |

2406 |

0,1 |

80 |

0,012 |

0,112 |

|

|

3 |

5,7 |

286 |

0,025 |

85.7 |

0,012 |

0,037 |

|

|

4 |

5,7 |

256 |

0,03 |

85.7 |

0,012 |

0,042 |

|

|

5 |

6 |

402 |

0,02 |

86 |

0,012 |

0,032 |

|

|

6 |

6 |

360 |

0,033 |

86 |

0,012 |

0,045 |

|

|

7 |

48 |

20 |

0,7 |

94 |

0,013 |

0,713 |

|

|

8 |

0,07 |

||||||

|

9 |

231 |

2676 |

0,086 |

80 |

0,012 |

0,098 |

|

|

10 |

13,2 |

382 |

0,033 |

98.2 |

0,014 |

0,047 |

|

|

11 |

5,5 |

290 |

0,019 |

90.5 |

0,0132 |

0,031 |

|

|

12 |

5 |

290 |

0,017 |

85 |

0,012 |

0,029 |

|

|

13 |

12 |

1025 |

0,012 |

130 |

0,019 |

0,031 |

|

|

14 |

20 |

71 |

0,28 |

80 |

0,012 |

0,292 |

|

|

15 |

90 |

1208 |

0,075 |

915 |

0,13 |

0,205 |

|

|

16 |

144 |

68 |

2.12 |

825 |

0,12 |

2.24 |

|

|

17 |

232 |

3511 |

0,066 |

476 |

0,068 |

0,134 |

|

|

18 |

9 |

484 |

0,019 |

94 |

0,013 |

0,032 |

|

|

19 |

3 |

354 |

0,008 |

88 |

0,013 |

0,021 |

|

|

20 |

0,15 |

Основное время на 010 операции

;

;

Вспомогательное

время на 010 операции

Оперативное

время на 010 операции

Время

технического обслуживания и отдыха 6%

от Т>ОП>

[1, с. 214, табл. 6.1]:

Штучное

время на 010 операции:

Подготовительно-заключительное время на 010 операции: Т>ПЗ>=12 мин.

Штучно-калькуляционное

время:

.

.

Основное

время на 0150 операции

;

;

Вспомогательное

время на 015 операции

Оперативное

время на 015 операции

Время

технического обслуживания и отдыха 6%

от Т>ОП>

[1, с. 214, табл. 6.1]:

Штучное

время на 015 операции:

Подготовительно-заключительное время на 015 операции: Т>ПЗ>=12 мин.

Штучно-калькуляционное

время:

.

.

7. Расчет и проектирование станочного приспособления. Расчет режущего инструмента

7.1 Расчет и проектирование станочного приспособления

Исходные данные

Фрезеровать

поверхность 13 корпуса выключателя,

выдерживая размер

мм.

мм.

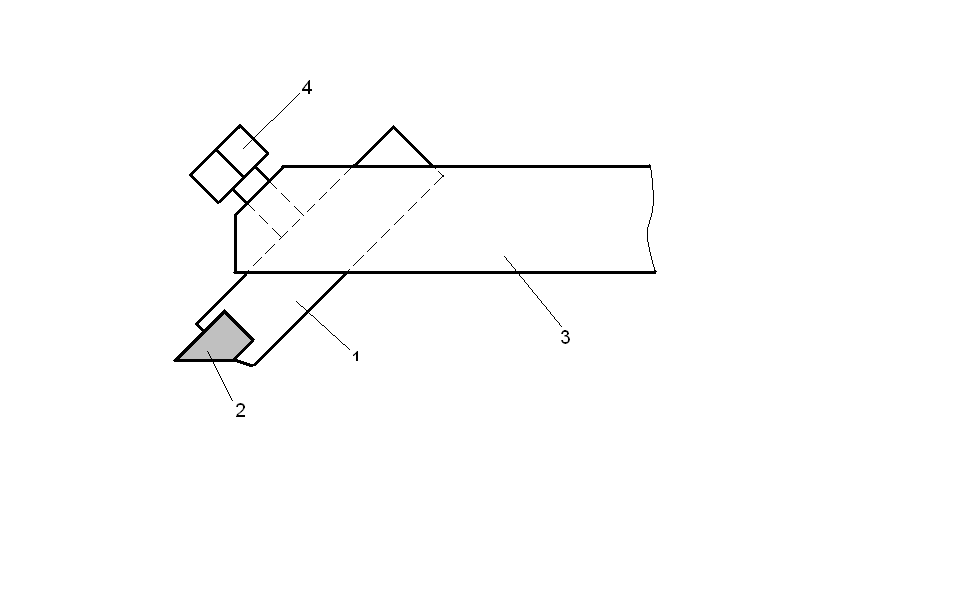

Рисунок 7.1 Операционный эскиз

Вид

и материал заготовки – отливка из

алюминия АЛ 9-1, НВ75. Режущий инструмент

– фреза концевая с коническим хвостовиком

ГОСТ 17026 – 71. Диаметр фрезы – Ø 32 мм,

число зубьев – 6. Режимы резания: глубина

резания t = 2 мм, подача на зуб S>z>

= 0.5 мм/зуб, стойкость инструмента Т=120

мин; скорость резания

80м/мин,

частота вращения шпинделя n = 796 об/мин.

Составляющая сила резания Р>z>

= 641 Н. Станок – обрабатывающий центр

МАНО МС-50, мощность электродвигателя N

= 15 кВт, частота вращения шпинделя 20 –

8000, подача стола S>м>

= 1 – 6000 мм/мин. Тип приспособления –

стационарное неразборное станочное

приспособление.

80м/мин,

частота вращения шпинделя n = 796 об/мин.

Составляющая сила резания Р>z>

= 641 Н. Станок – обрабатывающий центр

МАНО МС-50, мощность электродвигателя N

= 15 кВт, частота вращения шпинделя 20 –

8000, подача стола S>м>

= 1 – 6000 мм/мин. Тип приспособления –

стационарное неразборное станочное

приспособление.

Расчет усилия зажима В процессе обработки заготовки на нее воздействует система сил. С одной стороны действует сила резания, с другой – препятствующая ей сила зажима.

Суммарный крутящий момент от касательной составляющей силы резания, стремящейся провернуть заготовку равен:

Повороту заготовки препятствует момент силы зажима, определяемый следующим образом:

Из равенства Мр’ и Mз’ определяем необходимое усилие зажима.

Р>z> = 641 H;

К=К>о>·К>1>·К>2>·К>3>·К>4>·К>5>·К>6>,

где k>0> – гарантированный коэффициент запаса k>0> = 1,5;

k>1>> >– коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях заготовки k>1> = 1;

k>2> – коэффициент, учитывающий увеличение сил резания вследствие затупления режущего инструмента: при фрезеровании плоскости k>2> = 1,6;

k>3> – коэффициент, учитывающий увеличение сил резания при прерывистом точении k>3> = 1;

k>4> – коэффициент, характеризующий постоянство силы, развиваемой зажимным механизмом: для механизированного привода k>4> =1;

k>5> – коэффициент, учитывающий эргономику немеханизированного зажимного механизма: для механизированного привода k>5> =1;

k>6> – коэффициент, учитывающий наличие опрокидывающих моментов при установке на опоры k>6> = 1.

К = 1,5·1·1,6·1·1·1 = 2,4;

f = 0.4;

l>1> = 80 мм;

d>1> = 59 мм.

Н.

Н.

Схема закрепления заготовки, включающая схему установки заготовки, разработанную на основе теоретической схемы базирования представлена на рисунке 7.2.

Рисунок 7.2 Схема закрепления заготовки

Расчет зажимного механизма

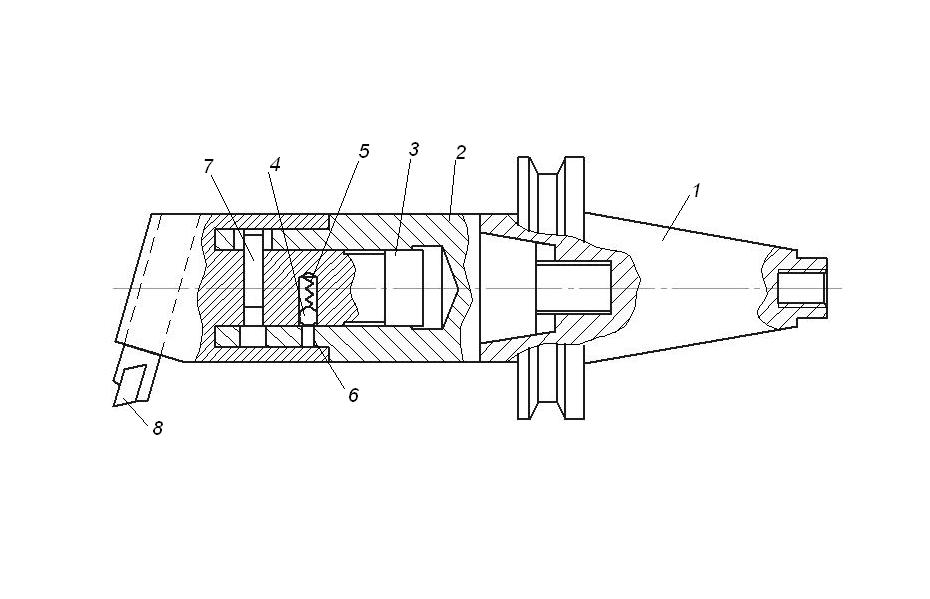

Усилие Q, создаваемое гидроцилиндров равно усилию зажима W.

Q = W = 5215 Н.

Расчет силового привода Для создания исходного усилия Q используется силовой привод. В качестве приводов наибольшее применение получили пневматические и гидравлические вращающиеся цилиндры. Диаметр поршня гидроцилиндра определяется по формуле:

где Р – избыточное давление масла. Р=(1; 2,5; 5;)МПа.

мм

мм

Принимаем D = 55 мм.

Ход поршня цилиндра рассчитывается по формуле:

+10…15мм,

+10…15мм,

где S>w>

– свободный ход штока. S>w>=10

мм

+10=20мм.

+10=20мм.

Расчет погрешности установки в приспособлении

Погрешность установки определяется по формуле:

где ε>δ> – погрешность базирования, равная нулю, так как измерительная база используется в качестве технологической.

ε>з> – погрешность закрепления – это смещение измерительной базы под действием сил зажима. ε>з>=0

ε>пр> – погрешность элементов приспособления.

ωА1 = 0,021;

ωА2 = 0,01;

ωА3 = 0,007;

ωА4 = 0,028;

ωА5 = 0,016;

Погрешность ωАΔ рассчитаем по формуле:

ωАΔ = t>Δ>· ,

,

мм.

мм.

ωАΔ = ε>пр>;

ε>y> = ωАΔ;

Z =0.07;

=0.07;

ε>y<>

Z ;

0,049<0,07. Условие выполняется.

;

0,049<0,07. Условие выполняется.

Описание конструкции приспособления

Приспособление предназначено для базирования и закрепления корпуса выключателя при фрезеровании поверхностей на операции 010 на обрабатывающем центре МАНО МС-50.

Приспособление состоит из плиты 5, которая с помощью штыря 7 базируется на столе обрабатывающего центра. На плиту при помощи винтов 16 крепится кронштейн 1. Также на плиту 5 крепятся опоры 6 при помощи болтов 15. Заготовка базируется по установочным элементам 10, 11 и 19, выполняющими роль установочной и двойной опорной базы и поджимается к ним шайбой 21 с помощью гидроцилиндра. Для уменьшения деформации заготовки в приспособлении применены подводные опоры в виде винтов 17 с пятами 20, установленными в опорах 6 и регулируемой опорой 9, размещенной в плите 5.

Приспособление работает следующим образом. При подаче масла в правую полость гидроцилиндра поршень перемещает шток в осевом направлении и закрепляет заготовку. При подаче масла в левую полость гидроцилиндра система возвращается в исходное положение и происходит раскрепление заготовки.

7.2 Расчет и проектирование режущего инструмента

Таблица 7.1

Расчет протяжки

|

№ |

Определяемая величина |

Расчетная формула |

Результат |

|

Исходные данные |

|||

|

Наружный диаметр D>Н> |

- |

64+0,3 |

|

|

Внутренний диаметр d>В> |

- |

61,15+0,15 |

|

|

Ширина паза b>ш> |

- |

8.5+0.15 |

|

|

Фаска f |

- |

0,8 |

|

|

Число пазов n>z> |

- |

2 |

|

|

Длина обрабатываемого отверстия L |

- |

37,7±0,31 |

|

|

Обрабатываемый материал |

- |

АЛ9-1 |

|

|

Твердость НВ |

- |

75 |

|

|

Станок |

- |

7Б56 |

|

|

Тяговая сила, кН |

- |

200 |

|

|

Наибольшая длина хода салазок |

- |

1600 |

|

|

1 |

Расстояние до первого зуба L>1> |

L>1> = 280+L |

317,7 |

|

2 |

Припуск под протягивание А, |

- |

0 |

|

3 |

Диаметр отверстия до протягивания Dn, мм |

- |

61,15 |

|

4 |

Диаметр хвостовика d>1>, мм |

- |

56 |

|

5 |

Площадь хвостовика F>х>, мм2 |

- |

1385,4 |

|

6 |

Шаг режущих зубьев t>р>, мм |

|

9,21 |

|

7 |

Принятый шаг, мм |

- |

10 |

|

8 |

Наибольшее число зубьев находящихся в зацеплении |

|

5 |

|

9 |

Глубина стружечной канавки h>к>, мм |

- |

4 |

|

10 |

Площадь стружечной канавки F>к>, мм2 |

- |

12,56 |

|

11 |

Коэффициент заполнения канавки К |

- |

2,5 |

|

12 |

Подача, допустимая по размещению стружки S>ZK> |

|

0,133 |

|

13 |

Допустимая сила резания по хвостовику Рх, Н |

Рх = Fx · σx |

346350 |

|

14 |

Допустимое усилие по прочности первого зуба, Н |

Р>1>=

|

887000 |

|

15 |

Расчетная сила резания, Н |

Р>р> = (Р>х>; Р>1>; Р>с> · 0,9)min |

180000 |

|

16 |

Наибольшая ширина срезаемого слоя, мм |

В>р> = (b>п>+2f+0,5) · n>z> |

21,2 |

|

17 |

Подача, допустимая по расчетному усилию, мм/зуб |

|

0,8 |

|

18 |

Наибольшая ширина слоя при нарезании, мм |

В>рп >= b>п> · n>z> |

17 |

|

19 |

Подача, допустимая по расчетному усилию резания, мм/зуб |

|

1,048 |

|

20 |

Наибольшая ширина срезаемого слоя круглых зубьев, мм |

- |

- |

|

21 |

Подача, по усилию резания для круглых зубьев, мм/зуб |

- |

- |

|

22 |

Шаг режущих зубьев для групповой схемы резания, мм |

|

11,66 |

|

23 |

Принятый шаг, мм |

- |

12 |

|

24 |

Глубина h>к> стружечной канавки |

- |

4 |

|

25 |

Максимальное число одновременно работающих зубьев |

|

4 |

|

26 |

Допустимая подача по размещению стружки, мм/зуб |

|

0,133 |

|

27 |

Допустимое усилие по прочности первого зуба, Н |

Р>1>=

|

887000 |

|

28 |

Расчетное усилие, Н |

Р>р> = (Р>х>; Р>1>; Р>с> · 0,9)min |

180000 |

|

29 |

Допустимая подача по усилию резания, мм/зуб |

|

1,148 |

|

30 |

Расчетная подача для групповой схемы резания |

- |

1,148 |

|

31 |

Припуск, снимаемый фасочными зубьями Δ, мм |

|

1,9 |

|

32 |

Число фасочных зубьев при одинарной схеме резания |

Z>ф>= |

3 |

|

33 |

Длина режущей части фасочных зубьев, мм |

l>рф> = t>p> (Z>ф> - 1) |

20 |

|

34 |

Число фасочных зубьев при групповой схеме резания |

Z>фг>= |

4 |

|

35 |

Длина режущей части фасочных зубьев |

l>рф> = t>p> (Z>фг> - 1) |

36 |

|

36 |

Диаметр фасочных зубьев при групповой схеме резания, мм |

- |

D>ф1>=61.15 D>ф2>=61.4 D>ф3>=61.38 |

|

37 |

Число фасочных зубьев |

- |

4 |

|

38 |

Длина фасочной части |

- |

36 |

|

39 |

Диаметры шлицевых зубьев |

D>ш1> = d + 2· f |

D>ш1> = 62,75 D>ш2> = 62,85 D>ш3> = 62,95 D>ш4> = 63,05 D>ш5> = 63,15 D>ш6> = 63,25 D>ш21> = 63,90 D>ш22> = 63,93 D>ш23> = 63,96 D>ш24> = 63,99 D>ш25> = 64,1 |

|

40 |

Число шлицевых зубьев, Z>рш> |

- |

25 |

|

41 |

Длина режущей шлицевой части, мм |

l>рш> = t>p >· Z>рш> |

250 |

|

42 |

Шаг калибрующих зубьев, мм |

t>к> = 0.7 · t>р> |

8 |

|

43 |

Число калибрующих зубьев для шлицевой части |

- |

4 |

|

44 |

Длина калибрующей шлицевой части, мм |

l>кш> = t>к> · Z>к> |

32 |

|

45 |

Диаметры круглых режущих зубьев, мм |

- |

- |

|

46 |

Число круглых зубьев |

- |

- |

|

47 48 |

Длина круглой режущей части Число круглых калибрующих зубьев |

- - |

- - |

|

49 |

Длина калибрующих зубьев круглой части |

- |

- |

|

50 |

Длина заднего направления |

l>з> = L |

37,7 |

|

51 |

Общая длина протяжки |

L>пр> = l>1> + l>ф> + l>рш> + l>з> |

625.4 |

|

52 |

Допустимая длина протяжки |

- |

1600 |

|

53 |

Необходимая длина рабочего хода для работы, мм |

l>рх> = Σl>р> + Σ l>к> + L |

351.7 |

|

54 |

Определение угла β>1> |

β>1> = 45°-arcsin(b>ш>/d>в>) |

37°46’ |

|

55 |

Величина N, мм |

|

31,086 |

|

56 |

Величина М, мм |

|

8,516 |

|

57 |

Угол β, ° |

|

255°32’ |

|

58 |

Ширина площадки Р, мм |

|

83,8 |

Чертеж протяжки представлен на листе 06.М.15.64.51 графической части.

8. Расчет и проектирование контрольного приспособления

Контрольное приспособление, представленное на листе

07.М.15..51.000СБ графической части, предназначено для контроля симметричности стенок пазов.

Данное контрольное приспособление состоит из плиты 13, которая устанавливается на стол с помощью вкрученных в нее ножек 11. На плиту при помощи болтов 18 крепится кронштейн 1. Также на плиту 13 в Т-образный паз устанавливается задняя бабка 10. Для перемещения задней бабки на плиту 13 винтами 20 крепится уголок 3. Для точного базирования и закрепления детали в используется мембранный патрон 2. Шток мембранного патрона вкручивается в шток гидроцилиндра.

Приспособление работает следующим образом. Задняя бабка отводится в крайнее правое положение вращая винт, расположенный на уголке 3. Деталь устанавливается в патроне 2 и зажимается гидроцилиндром. При перемещении задней бабки влево, наконечник 12 перемещается по контролируемому пазу. По показания индикатора 25 регистрируем отклонение стенок пазов детали.

9. Научные исследования по совершенствованию обработки алюминиевых сплавов

Описание ситуации

Повышение производительности при обработке алюминия является важной задачей в современном машиностроении. Она может быть разрешена различными методами, такими как оптимизация режимов резания, применение высокопроизводительного оборудования, быстропереналаживаемой оснастки, применение инструмента высокой стойкости и другими. Наряду с повышением производительности необходимо повысить точность обработки и качество поверхностей детали операций растачивания, фрезерования, сверления и т. д.

В настоящее время все большее внимание в мире уделяется проблеме повышения скоростей резания как одной из составляющих производительности труда, улучшения качества обработанных поверхностей, экономии материальных и трудовых ресурсов. Высокоскоростное резание является перспективным направлением повышения эффективности механической обработки и важным экономическим рычагом снижения ее себестоимости. При высоких скоростях резания возможно, в некоторых случаях, исключить промежуточные операции, например, получистовое шлифование, а в отдельных случаях – и финишные операции.

Таким образом высокоскоростное резание является быстро развивающимся технологическим процессом с большими потенциальными возможностями для современной металлообработки. Актуальность его применения в современных условиях постоянно повышается, что связано с высоким уровнем автоматизации производственных процессов, изменивших структуру временных затрат на изготовление деталей и предопределивших необходимость сокращения основного времени на их обработку.

Анализ ситуации. Потенциальные возможности высокоскоростной обработки обусловлены следующими ее особенностями: большим удельным съемом материала в единицу времени; высоким качеством обработки материала; уменьшение силы резания; уменьшением образования заусенцев; уменьшением нарушения целостности верхних слоем материала. В месте с тем высокоскоростной обработке присущ ряд существенных недостатков. Наиболее важными из них можно считать: необходимость повышения мощности приводов, разработки и изготовления опор вращающихся и перемещающихся узлов, тщательной балансировки вращающихся узлов, создание новых инструментальных материалов, высокие температуры, возникающие в зоне резания, недостаточная теплостойкость применяемых режущих инструментов и т. д.

Разработка обобщенного технического решения

Реализация технологии высокоскоростного резания предполагает решение многочисленных технологических задач. В наибольшей степени это касается режущих инструментов, так как уровень применяемых скоростей резания в современной металлообработке ограничивается свойствами инструментальных материалов и определяется способностью режущих инструментов противостоять изнашиванию и разрушению при повышенных температурах.

В Московском комбинате твердых сплавов в настоящее время разработан новый ассортимент сменных многогранных пластин с четырехслойным износостойким покрытием. Покрытия МТ и МА толщиной h = 8 – 10 мкм предназначены для токарной обработки. Составы покрытий представлены на листе 06.М.15.64.80 графической части.

Среди материалов, не требующих покрытий, наиболее близок к идеальному материалу поликристаллический алмаз. Являясь одним из наиболее твердых материалов, он в тоже время благодаря ультрамелкозернистой структуре обладает достаточной вязкостью и по этому пригоден для обработки (со скоростью v = 300 – 600 м/мин) цветных металлов и сплавов, а также композитов. При аналогичной твердости КНБ (кубический нитрид бора) более хрупок и в большей степени подходит для «сухой обработки» материалов твердостью выше 50 HRC (при содержании в инструменте до 60 % КНБ) и чугунов в широком интервале скоростей (300 – 800 м/мин) с небольшими припусками и подачами. Расширение эффективной области высокоскоростной обработки достигается использованием керамических инструментов нового поколения из нитридной, армированной или слоисто-градиентной керамики. Нитридно-кремниевая керамика, которая тверже твердого сплава, обладает большей хрупкостью и поэтому используется только для обработки чугунов и алюминия с v = 500 – 1000 м/мин.

Положительный опыт внедрения и эксплуатации керамических режущих инструментов нового поколения при высокоскоростной обработке деталей из разных материалов показывает высокую технико-экономическую эффективность этих операций. Однако даже керамические инструменты, изготовленные по современным технологиям и прошедшие системный контроль качества, оказываются недостаточно надежными для высокоскоростной обработки. В условиях термомеханических нагрузок и неблагоприятного воздействия отдельных факторов высокоскоростной обработки существует высокая вероятность непрогнозируемого выхода керамических инструментов из работоспособного состояния. Это связано с тем, что износ и разрушение высокоплотных керамических материалов имеет достаточно сложный характер и зависит от температурного режима эксплуатации. Критический градиент термических напряжений в непосредственной близости от режущей кромки инструмента приводит к сколам керамического материала на контактных площадках режущих инструментов и последующему разрушению режущего инструмента.

Армирование нитридно-кремниевой керамики нитевидными кристаллами карбида кремния способствует повышению ее предела прочности при изгибе σ>и> до 900 МПа и коэффициента К>1с> интенсивности напряжений в вершине трещины до 10 МПа. м1/2. Улучшение свойств композиционного материала происходит за счет суммирования положительных свойств матрицы и уникальных параметров нитевидных кристаллов, которые являются барьером при распространении трещин в керамических материалах.

Композиционную керамику инструментального назначения разрабатывали на основе системы Si>3>N>4> – Y>2>O>3> – Al>2>O>3> (условное обозначение РКС 11). В процессе исследования выведена оптимизированная система Si>3>N>4> – Y>2>O>3> – Al>2>O>3> – SiC>н.к.> (условное обозначение РКС 33). Инструмент с многогранной неперетачиваемой пластиной из керамики состава Si>3>N>4> – Y>2>O>3> – Al>2>O>3> – SiC>н.к.> в максимальной степени удовлетворяют требованиям высокоскоростного резания. Структуру керамики Si>3>N>4> – Y>2>O>3> – Al>2>O>3> – SiC>н.к.> формируют зерна нитрида кремния размером 0,5 – 2 мкм и межзеренная фаза из активаторов спекания и нитевидных кристаллов карбида кремния, не имеющих определенной пространственной ориентации в матрице.

Установлено значительное влияние количества вводимых нитевидных кристаллов на прочность, трещиностойкость, термостойкость и эксплуатационные показатели инструментов из армированной нитридно-кремниевой керамики, результаты которой представлены на листе 06.М.15.64.80. Из графика следует, что максимальное увеличение стойкости инструментов обеспечивает введение в керамическую матрицу SiС>н.к> в количестве 10-15%. Увеличение их содержания в нитридно-кремниевой матрице свыше 15 % приводит к снижению стойкости режущих инструментов. Работоспособность инструментов из композиционной керамики, в которой содержится 25% SiС>н.к>, является неудовлетворительной, так как стойкость этих инструментов ниже стойкости инструментов из матричной керамики.

Максимальные значения прочности, трещиностойкости и термостойкости также имеет керамика, в состав которой 10-15% SiС>н.к>. Важной особенностью разработанной композиционной керамики РКС33 является высокая прочность при температуре 1200 °С, которая в результате армирования увеличивается до 600МПа. Армированная керамика выдерживает максимальные термические нагрузки и не разрушается даже после 1200 термических циклов «нагрев – охлаждение», что превышает термостойкость матричной керамики на 30%.

Повышенные эксплуатационные характеристики режущих инструментов из армированной нитридно-кремниевой керамики РКС 33 обеспечивают его эффективное применение. Приведенные на листе 06.М.15.64.80 графической части зависимости показывают удельный съем металла Q за период стойкости инструментов из РКС 33 и РКС 22 при точении алюминиевых сплавов. На всех режимах резания использование инструментов из РКС 33 обеспечивает значительное увеличение удельного съема металла.

Таблица 9.1

|

Параметр |

Значение параметра для керамики |

|

|

РКС 11 Si>3>N>4> – Y>2>O>3> – Al>2>O>3> |

РКС 33 Si>3>N>4> – Y>2>O>3> – Al>2>O>3> – SiC>н.к.> |

|

|

Плотность, г/см3 Пористость, % Твердость HRC Предел прочности при изгибе (20°С/1200°С), МПа Коэффициент К>1с>, МПа. м1/2 Число циклов «нагрев до 1200°С – охлаждение 400°С» до разрушения образцов |

3.18 – 3.22 0.6 – 0.9 92 720/480 6.4 – 7.2 926 |

3.2 0.5 – 1.2 92 880/600 8.3 – 9.3 1220 |

Исследование эксплуатационных показателей режущих инструментов из РКС 33 при точении алюминиевых сплавов в широком диапазоне режимов резания показали их высокую эффективность. Влияние скорости резания на стойкость режущих инструментов из ВК6, РКС22, РКС 33 при обработке алюминиевых сплавов представлено на листе 06.М.15.64.80 графической части.

Результаты исследования влияния подачи при точении на стойкость керамических инструментов показали, что наибольшую стойкость на малых подачах имеют режущие инструменты из ВОК 71, но с увеличением подачи стойкость ВОК 71 снижается, а лучшие результаты обеспечивают режущие инструменты из РКС 33. Влияние подачи на стойкость керамических режущих инструментов из ВОК 71, РКС22 и РКС 33 при растачивании представлено на листе 06.М.15.64.80 графической части.

Другой проблемой, решаемой технологами и конструкторами является разработка высокоскоростного оборудования и оснастки.

Повышение производительности станков с ЧПУ связано с увеличением скоростей подач рабочих органов станка. Это может быть реализовано за счет применения современных более динамичных приводов станка, разработки новых несущих систем станков с улучшенными динамическими характеристиками, а также систем управления. Приводы подач большинства современных станков отечественного и иностранного производства, как правило, обладают возможностью реализовывать требуемые скорости подач и достаточно высокие ускорения при разгоне – торможении. Кроме того, многие современные станки обеспечивают большую часть требуемых частот вращения шпинделя. Системы же управления станков часто ограничивают производительность работы станка. Даже в современных системах ЧПУ последних моделей применяемый метод управления движением не позволяет достичь заданной технологом скорости подач.

Причиной этого является принцип движения с разгоном – торможением от нуля до нуля скорости в каждом кадре управляющей программы. В соответствии с этим принципом каждый кадр управляющей программы выполняется автономно от других кадров.

В таблице 2 приведены некоторые результаты сравнительных расчетов теоретического времени обработки и реального с учетом разгона – торможения в каждом кадре для случая движения по прямолинейному участку траектории, состоящему из множества кадров равной длины.

Как видно из таблицы 9.2 реальное время может быть в несколько раз больше определенного по режиму резания и зависит от соотношения величин подачи, ускорения и длин кадра. Это объясняется тем, что эпюра скоростей подач представляет собой треугольник и реальная подача не достигает величины, заданной технологом.

Таблица 9.2

|

Скорость подачи, мм/мин |

Ускорение, м/с2 |

Длина кадра, мм |

Суммарный путь обработки, м |

Теоретическое время, мин |

Реальное время, мин |

|

400 |

0,025 0,5 0,5 1 |

0,2 |

200,4 |

501 501 501 501 |

2987,4 2112,4 835 668 |

|

400 |

0,05 |

1 5 |

200,4 |

501 501 |

1169 634,6 |

|

100 150 200 Более 200 |

0,05 |

0,2 |

200,4 |

2004 1336 1002 Менее 1002 |

2839 2588,5 2112,4 2112,4 |

Задачей повышения производительности связана с задачей уменьшения или полного исключения разгонов и торможений в процессе движения, обеспечивающий сокращение времени обработки. Это может быть осуществлено: - применением специальных способов управления движением, позволяющим на трехмерной траектории, состоящей из непрерывной последовательности кадров, которую желательно выполнять на заданной скорости подачи, управлять скоростью движения узлов без разгона от нуля до нуля; - повышение самой величины допустимого ускорения системы, что приведет к уменьшению времени разгона – торможения.

При высокоскоростном фрезеровании необходимо учитывать стратегию обработки. Это резание только в одном направлении: попутное фрезерование при черновой и получистовой обработок и встречное для чистовых операций. При попутном фрезеровании выделяется меньше теплоты, меньше ударные нагрузки на режущие кромки инструмента и, как следствие, наибольшая продолжительность работы инструмента и меньший расход ресурса шпиндельного узла станка. При встречном фрезеровании за счет уменьшения изгиба режущего инструмента повышается геометрическая точность.

При высокоскоростном фрезеровании рекомендуется траектория движения инструмента по эквидистанте или трохоидальную обработку.

При высокоскоростной обработке температурный фактор является лимитирующим при выборе параметров резания и материала режущего инструмента. Верхний предел скорости резания ограничен в основном такими значениями температуры резания, при которых инструментальные материалы еще могут сравнительно успешно работать. Данные температуры соответствуют для большинства металлокерамических твердых сплавов 800…1000>Є>С, для синтетических алмазов 800> Є>С, для нитридной керамики 800…1000> Є>С и для КНБ – около 1500> Є>С. В случае возникновения в зоне резания температур, превышающих указанные значения, происходит катастрофический износ инструмента.

Поиск информации

Таблица 9.3

|

Название статьи, автор |

Библиографические данные |

Краткое содержание |

Примечания |

|

Оснастка для станков с ЧПУ/ Кузнецов Ю. И., Маслов А. Р., Байков А. Н. |

Москва: Машиностроение, 1990 г. – 507 с. |

Приведены сведения о прогрессивной технологической оснастке: станочных писпособлениях, режужем и вспомогательном инструменте, устройствах для контроля, настройки и автоматической смены инструментов для станков с ЧПУ. |

Рассмотрены конструкции зажимных устройств для высокоскоростных станков с ЧПУ. |

|

Теплофизические особенности применения инструментов, оснащенных износостойким покрытием, для высокоскоростной обработки./ Кирюшин Д. Е., Насад Т. Г. |

Труды всероссийской с международным участием научно-технической конференции «Теплофизические и технологические аспекты управления качеством в машиностроении» Тольятти: 2005 –430 с. |

Изложены сведения о теплофизических особенностях инструментов, оснащенных износостойким покрытием. |

Представлены результаты опытов, показывающие зависимость износа инструмента от температуры. |

|

Новый ассортимент сменных многогранных пластин для металлообработки/ Самойлов В. С. |

СТИН, 1996. №6 |

Приведены разработки специалистов МКТС в области применения СМП с многослойными износостойкими покрытиями. |

Показаны результаты сравнительных производственных испытаний СМП нового ассортимента и стандартных СМП. |

|

Инструментальное обеспечение высокоскоростной обработки резанием/ Кузин В. В., Досько С. И., Попов В. Ф. |

Вестник машино-строения, 2005. №9 |

На основе исследования физико-механической модели высокоскоростного резания сформулированы специальные требования к высокоскоростным инструментам и разработан структурно-параметрический подход к созданию их режущей части. На основании результатов лабораторных и производственных исследований сделан вывод о высоких эксплуатационных показателях режущих инструментов из армированной керамики, областью рационального применения которых является высокоскоростное резание на повышенных подачах. |

Разработаны режущие инструменты из нитридно-кремниевой керамики, армированной нитевидными кристаллами карбида кремния. |

|

Особенности высокоскоростного точения труднообрабатываемых |

СТИН, 2002. №12 |

Рассмотрены резервы повышения производительности при обработке жаропрочных сплавов на основе опыта |

Приведен сравнительный анализ традиционных способов |

|

материалов/ Силин С. С., Проскуряков С. Л. |

зарубежных и отечественных предприятий. |

точения и высокоскоростной обработки с применением сверхтвердых материалов на основе модификации нитрида бора. |

|

|

Тенденции развития высокоскоростной обработи |

Международная научная конференция «Высокоскоростная металлообработка» |

Рассмотрен режущий инструмент, используемый при высокоскоростной обработке. Дан сравнительный анализ некоторых инструментальных материалов. |

|

|

Прочность и износостойкость режущего инструмента/ Т.Н. Лоладзе |

Москва: Машино-строение, 1982 - 319 с. |

Рассмотрен механизм разрушения и износа режущего инструмента в различных условиях обработки, а так же вопросы хрупкой и пластической прочности режущей части инструмента. Изложена теория адгезионно-усталостного и |

Рассмотрено влияние различных факторов на износ инструмента |

|

диффузионного износа инструментов Даны рекомендации по повышению стойкости инструментов и повышению производительности обработки резанием. |

|||

|

Тенденции развития высокоскоростной токарной обработки/ Ахрамович В. Н. |

Машиностроитель, 1996, № 11 |

Рассмотрена тенденция развития высокоскоростной обработки во всем мире. Представлены сведения о достижениях некоторых фирм, работающих в этом направлении. |

Описаны проблемы развития высокоскоростной токарной обработки. |

|

Оптимальные траектории высокоскоростного фрезерования. Ю.Г. Кабалдин |

Вестник машиностроения 2005г. №7 |

Рассмотрены стратегии обработки при высокоскоростном фрезеровании. |

|

|

Оптимальные режимы высокоскоростной обработки. М. Г. Исупов |

Вестник машиностроения 2005г. №5 |

Рассмотрены требования, предъявляемые к высокоскоростному оборудованию. |

Режимы резания |

|

Пути производительности станков с ЧПУ. |

Вестник машиностроения, 2004 г, №4 |

Рассмотрены пути повышения скорости обработки заготовок |

|

|

Исследование процесса высокоскоростного резания керамическими инструментами |

Вестник машиностроения, 2004 г, №3 |

Рассмотрен режущий инструмент, используемый при высокоскоростной обработке. |

|

|

Основные аспекты применения и совершенствования режущих инструментов с износостойкими покрытиями/ А.С. Верещака |

СТИН, 2000. №9 |

Рассмотрены основные аспекты совершенствования и практического применения инструмента с покрытиями на основе обобщения многолетних научных разработок, а так же проблемы создания оборудования и технологий, интегрирующих преимущество ХТО, стимулированной газовым разрядом, и вакуумно-дугового синтеза покрытий. |

Износостойкие покрытия |

Выбор конкретного технического решения

В качестве базового варианта для создания, будущего технического решения позволяющего повысить производительность обработки принимаем совершенствование инструмента с материалом режущей части из нитридно-кремниевой керамики, армированной нитевидными кристаллами карбида кремния. Кроме того для достижения высоких скоростей обработки необходимо использовать оборудование с приводами большой мощности, шпиндельными узлами на воздушных керамических подшипниках скольжения с нагнетателем воздуха, сбалансированными движущимися частями, направляющими из металлокерамики. Для более высокой скорости обработки необходимо повысить величину допустимого ускорения системы, для уменьшения времени разгона – торможения. Также на черновых операциях фрезерования необходимо вести обработку попутно, а при чистовом фрезеровании – встречно. Данный выбор обоснован тем, что по сравнению с другими способами повышения производительности режущий инструмент и оборудование обладают рядом преимуществ, описанных в пункте 3.

Формирование научных целей и задач

Целью данных исследований является изучение проблем высокоскоростной обработки. Задачи данного исследования состоят в том, чтобы после изучения интересующих нас факторов, влияющих на процесс высокоскоростной обработки, выбрать объективные методы, повышающие производительность обработки. Также необходимо выдвинуть предположение о наиболее вероятной степени влияния того или иного параметра исследуемого объекта на показатели его функционирования.

Формирование исходной научной гепотизы

Считаем что наиболее существенными факторами, оказывающими влияние на показатели функционирования объекта (производительность механической обработки), являются недостаточная стойкость режущего инструмента и малое сопротивление развитию трещин.

Выбор вида исследований

Вследствие отсутствия материальной базы и недостаточного объема практических знаний в данной области в качестве вида исследований выбираем литературные, основанные на создании, в соответствии с выбранной методикой и критериями (научно-субъективные знания), новых объективных знаний.

Подготовка исследований

В качестве источников информации используем научно-техническую литературу, посвященную высокоскоростным методам обработки. В данной литературе изложены теоретические основы высокоскоростного растачивания отверстий, приведены прогрессивные инструментальные материалы, обеспечивающие оптимальные характеристики процесса.

Данные о проведении исследований

В качестве исследований выбрали литературные исследования, основанные на теоретических данных. Для решения проблем, описанных в пункте 2, была использована литература, приведенная в пункте 4. В ней были найдены общие технические решения, позволяющие решить некоторые из этих проблем. Все известные технические решения описаны в пункте 3. Проведен их субъективный анализ, на основе которого выбрано одно комплексное техническое решение, которое в большей степени решает поставленную задачу – повышение производительности механической обработки.

Обработка результатов

Повышение производительности при растачивании, фрезеровании и сверлении является важной задачей в современном машиностроении. Эта задача решается с помощью применения высокоскоростной обработки. Наиболее важной проблемой при высокоскоростной обработке является выбор материала режущего инструмента. В результате проведенных литературных научных исследований предлагается применить инструмент с материалом режущей части из нитридно-кремниевой керамики, армированной нитевидными кристаллами карбида кремния. Кроме того для достижения высоких скоростей обработки необходимо использовать оборудование с приводами большой мощности, сбалансированными движущимися частями, направляющими из металлокерамики.

10. Патентные исследования

Обоснование необходимости проведения патентных исследований