Реконструкция предприятия по производству глиняного кирпича

Содержание

Введение

1. Обоснование необходимости реконструкции действующего предприятия

2. Аналитический обзор источников информации

3. Технологическая часть

3.1 Ассортимент и характеристика выпускаемой продукции

3.1.1 Основные параметры и размеры

3.1.2 Технические требования

3.2 Выбор сырьевой базы и энергоносителей

3.2.1 Характеристика сырья

3.2.2 Характеристика топлива

3.3 Обоснование состава композиции

3.4 Технологическая схема проектируемого производства

3.5 Теоретические основы технологических процессов цеха формования, сушки, обжига

3.6 Контроль производства и качества продукции

3.7 Технохимические расчеты

3.7.1 Расчет химического состава шихты по шихтовому составу массы

3.8 Материальные расчеты

3.8.1 Материальный баланс цеха

3.9 Режим работы цехов предприятия

3.10 Производственная программа предприятия.

3.11 Выбор и расчет оборудования цеха формования, сушки и обжига

3.12 Выбор и расчет бункеров и складов.

3.13 Теплоэнергетические расчеты

3.13.1 Теплотехнический расчет печи

3.13.1.1 Расчет горения топлива

3.13.1.2 Теплотехнический расчет печи

4. Автоматизация технологического процесса

4.1 Описание схемы автоматизации туннельной печи

5. Охрана труда

5.1 Анализ степени опасности технологического процесса при производстве керамического кирпича

5.2 Микроклиматические условия

5.3 Выбор и расчет системы вентиляции

5.4 Оценка взрывопожарной и пожарной опасности. Пожарная профилактика

5.5 Освещение

6. Охрана окружающей среды

7. Строительная часть

8. Экономическая оценка проектных решений

Введение

Строительная керамика – большая группа керамических изделий, применяющихся при строительстве жилых и промышленных зданий и сооружений. Керамические стеновые изделия – один из наиболее древних искусственных материалов, их возраст около 5 тыс. лет. Они отличаются своей долговечностью, высокими художественными характеристиками, кислотостойкостью и полным отсутствием токсичности. Применение глины для изготовления посуды и других керамических изделий было известно уже в глубокой древности, за несколько тысяч лет до нашей эры. Ассирийцы и египтяне уже были знакомы с обжигом керамических изделий и приготовлением цветной глазури. В древней Греции и Риме керамическое производство также было весьма развито. При археологических раскопках на территории Европы и Азии были найдены керамическая посуда, вазы, различные украшения, относящиеся к IV—V векам.

Лучшими образцами древнерусского керамического производства могут служить украшения старинных русских соборов (Владимирского, Новгородского и др.) X—XIII веков.

Начало строительства кирпичных зданий в Москве относится к началу XIV века (1326—1333 гг.). В этот период было построено несколько кирпичных церквей, однако широкое распространение кирпичные постройки получили лишь с середины XV века, когда начали осуществлять широкое строительство не только в Москве, но и в других городах — Коломне, Туле, Смоленске и других.

В 1415 г. по приглашению Ивана III в Москву приехал знаменитый в то время архитектор и инженер Аристотель Фьораванти, который внес значительный вклад в технологию кирпичного производства. Он предложил изменить размеры кирпича, сделав его более узким и продолговатым; размер «аристотелева» кирпича был 6,5Х2,5Х1,5 вершка, или 270Х110Х70 мм, что по объему составляет 1,05 современного кирпича. Под его руководством был построен первый кирпичный завод в Калитникове, оборудованный печами с постоянными сводами. К концу XVII в. выпуск продукции на московских кирпичных заводах достиг 3 млн. штук в год. Производство кирпича развивалось также и в других городах: в первой половине XVII века мастера кирпичники были зарегистрированы в 15 городах.

Качество кирпича, изготовляемого на Руси в XV—XVII вв., было очень высоким. Об этом свидетельствуют упоминания иностранцев, посещавших Россию. Так, например, Петр Аленский, посетивший Россию в XVI в., писал: «…кирпичи в этой стране превосходны, московиты весьма искусны в изготовлении их».

За длительный период существования керамической промышленности в России техника производства почта не менялась. Дешевизна рабочих рук не вызывала необходимости применения механического оборудования. Так, процесс производства кирпича на протяжении долгого времени сводился к следующему: добыча глины вручную; замес глины ногами или в деревянных глиномялках с конным приводом; формование в деревянных формах вручную или на гончарном столе (круге); сушка под навесом или на открытых площадках; обжиг в простейших напольных печах.

Ассортимент керамических строительных материалов ограничивался почти исключительно обыкновенным глиняным кирпичом и черепицей.

В первые же годы после великой Октябрьской революции началась реконструкция кирпичной промышленности, принявшая наиболее широкий размах в годы первой пятилетки. В этот период организуется отечественное производство технологического оборудования (глиномялок, формовочных машин и дробильно-помольных агрегатов). Советскими изобретателями

В. Е. Грум-Гржимайло, А. И. Артемкиным и другими были созданы конструкции искусственных сушил. Модернизации подверглись кольцевые печи.

В те годы были построены первые механизированные кирпичные заводы (при ст. Лобня под Москвой, в г. Подольске и др.), заводы, выпускавшие кирпич полусухого прессования (в Таганроге, Сталинске и др.). К этому же времени относятся первые опыты производства пустотелой керамики.

Большую помощь оказали промышленности созданный в 1918 г. Государственный керамический институт (ГИКИ) в Ленинграде и Всесоюзный институт строительных материалов в Москве, а также его филиалы на периферии.

В 30-х годах началась массовая реконструкция кирпичных заводов с переводом их на круглогодовое производство, путём широкого внедрения искусственных сушил и механизации трудоемких процессов. Применение экскаваторов для добычи глины, механизированного транспорта, мотовозной тяги для доставки глины, полуавтоматической резки сырца вытесняло ручной труд, способствуя повышению производительности труда, улучшению качества продукции и росту ее выпуска.

Производство строительной керамики является важной отраслью народного хозяйства. В последние десятилетия созданы механизированные заводы с объемом производства в 50-100 млн. штук в год, оснащены мощными глинообрабатывающими и формующими машинами, механизированными экономичными сушилками и печами. В настоящее время предусматривается преимущественное развитие производства изделий, обеспечивающих снижение металлоёмкости, стоимости и трудоёмкости строительства, веса зданий, сооружений и повышение их теплозащиты, развитие мощности по производству строительных материалов с использованием золы и шлаков тепловых электростанций, металлургических и фосфорных шлаков, отходов горнодобывающих отраслей промышленности и углеобогатительных фабрик, техническое перевооружение производства кирпича на базе новейшей техники.

Строительный керамический кирпич является самым распространённым местным стеновым материалом, позволяющим экономить дефицитные металлы, цемент, а также транспортные средства. В общем балансе производства и применения стеновых материалов керамический кирпич занимает более 30%. Кирпич, накапливая солнечную энергию, медленно и равномерно отдает тепло, что защищает от чрезмерного нагревания летом и сохраняет тепло зимой. Кирпичная стена «дышит», пропуская испарения сквозь свою толщу. В результате в помещениях поддерживается уровень равновесной влажности

В данный момент в производстве строительного керамического кирпича сосредоточено внимание на совершенствовании технологии, улучшении качества выпускаемой продукции и расширении ассортимента. При строительстве новых предприятий предусматривается установление автоматизированных и высокомеханизированных технологических линий на базе современного отечественного и импортного оборудования. Осваивается выпуск эффективной пустотелой продукции, которая должна постепенно заменять традиционный полнотелый кирпич. Это позволит не только экономить сырьё, но и уменьшать толщину и массу наружных стен без снижения их теплозащитных свойств, а также создавать облегчённые конструкции панелей для индустриализации строительства.

Расширение ассортимента и, в частности, производство эффективных изделий с увеличением размеров и уменьшением средней плотности до 1250-1350 кг/м3 и менее за счёт рациональной формы и увеличения количества пустот снизит расход материалов на 1м2 наружных стен на 20-30%. На действующих заводах наряду с дальнейшей механизацией и автоматизацией производства кирпича будут всемерно улучшаться его качество и повышаться прочностные свойства, требующиеся для строительства зданий повышенной этажности и специальных сооружений. Применение в строительстве кирпича высоких марок в несущих конструкциях позволяет уменьшить его расход на 15-30%.

Необходимо более широко развивать производство лицевого кирпича, позволяющего исключать оштукатуривание зданий и улучшать их архитектурный вид.

Улучшение качества продукции вызывает необходимость повышения культуры производства, более строгого соблюдения технологических параметров по всем переделам, улучшения обработки, рациональной шихтовки путём ввода различных добавок, в том числе отходов других отраслей промышленности.

.

1. Обоснование необходимости реконструкции действующего предприятия

Завод по производству глиняного кирпича строиться в городе Тюмень. Он является центром Тюменской области, в состав которой входят Ханты-Мансийский и Ямало-Ненецкий автономные округа. Расположена область в центре Западной Сибири. В ней проживают 493 тысячи человек, развита промышленность, построены автомобильные и железнодорожные пути. Также в Тюменской области есть нефтяные и газовые месторождения, нефте- и газоперерабатывающие заводы. Также область граничит с другими крупными областями (Екатеринбургской, Челябинской, Омской Новосибирской).

По состоянию на 1 января 1986 года на балансе числится 70 месторождений глин. Из них разрабатываются 12 месторождений кирпичных, 6 — кирпично-керамзитовых. Наиболее крупные из них Кыштырлинское, Воронинское, Метелевское (г. Тюмень), Большой Остров (г. Ишим), Локосовское (г. Сургут), Урайское (г. Урай), Широтное (г. Надым). Тюмень находится в 25 километрах от Кыштырлинского месторождения

Все это обуславливает хорошие перспективы для строительства и развития завода, обеспечивает выпускаемой продукции предприятия широкий региональный рынок, поскольку есть подъездные пути, ресурсы рабочей силы, потребность в строительстве и, главное, хорошая сырьевая база.

2. Аналитический обзор источников информации

При производстве керамического кирпича используется метод полусухого прессования и метод пластического формования, каждый из которых имеет свои достоинства и недостатки. При наличии рыхлых глин и глин средней плотности с влажностью не свыше 23-25% применяют пластический способ переработки глин; для слишком плотных глин, плохо поддающихся увлажнению и обработке с низкой карьерной влажностью (менее 14-16%) - полусухой способ переработки.

Метод полусухого прессования предусматривает предварительное высушивание сырья, последующее измельчение его в порошок, прессование сырца в пресс-формах при удельных давлениях, в десятки раз превышающих давление прессование на ленточных прессах. Преимущества технологии полусухого прессования заключается в том, что спрессованный кирпич-сырец укладывается непосредственно на печные вагонетки и на них высушивается в туннельных сушилках, или же, минуя предварительную досушку, непосредственно поступает на обжиг. Комплексная механизация производства осуществляется проще, чем при методе пластического формования. Однако технология полусухого прессования требует более совершенной системы аспирации на трактах приготовления и транспортирование порошка, использования более высокопроизводительных прессов.

Технологическая схема производства изделий с пластическим способом подготовки массы, несмотря на свою сложность и длительность, наиболее распространена в промышленности стеновой керамики. Метод формования из пластических масс исторически сложился на основе пластических свойств глин и широко используется в керамической технологии. Способ пластического формования позволяет выпускать изделия в широком ассортименте, более крупных размеров, сложной формы и большей пустотности. В отдельных случаях предел прочности при изгибе и морозостойкость таких изделий выше, чем у изделий, полученных способом полусухого прессования из того же сырья.

При переработке глин в сыром виде схема подготовки сырья несколько проще и экономичней, поскольку нужно меньше перерабатывающего оборудования, следовательно, меньше энергоемкость. Все оборудование более надежно и просто в обслуживании. Температура обжига изделий примерно на 500С ниже, чем у изделий полусухого прессования, что позволяет также снизить энергозатраты на обжиг и в какой-то мере компенсируют высокие затраты на сушку.

Недостатком способа пластического формования является большая длительность технологического цикла за счет процесса сушки сырца, продолжающегося от 1 до 3 суток. Низкая прочность формованного сырца, особенно пустотелого, большая усадка материала при сушке и наличие отдельного процесса сушки затрудняет возможность механизации трудоемких операций при садке сырца на сушку, перекладке высушенного сырца для обжига и совмещения в одном агрегате процессов сушки и обжига.

Чтобы получить изделия требуемого качества необходимо из глины удалить каменистые включения, разрушить ее природную структуру, получить пластичную массу, однородную по вещественному составу, влажности и структуре, а также придать массе надлежащие формовочные свойства. Глиняный брус формуют в горизонтальных ленточных шнековых прессах часто с вакуумированием массы. Вакуумирование массы способствует повышению ее плотности, пластичности, улучшает формовочные и конечные свойства кирпича.

В проекте будем использовать схему производства изделий пластическим методом, поскольку используемая глина достаточно высокой влажности, среднепластичная.

Производство керамики должно быть обеспечено непрерывной подачей однородного глинистого материала, лишенного каменистых включений имеющего разрушенную природную «структуру» для лучшего смачивания, сохраняющего достаточно постоянную влажность независимо от времени года и равномерно перемешенного с добавками. На керамических заводах сырьевые материалы подвергают грубому, среднему и мелкому дроблению грубому и тонкому помолу. Обычно тонким помолом завершается механическое измельчение материалов, что обеспечивает более интенсивное их спекание, содействует снижению температуры обжига. Измельчение глинистых материалов проводят последовательно на вальцах грубого и тонкого измельчения. Каменистые включения не могут быть полностью выделены из глины общепринятыми механическими приемами – дезинтеграторными ребристыми вальцами. Опыт показывает, что при пользовании этими машинами в глине может остаться около половины (а иногда и более) камней. В дальнейшем эти камни будут в значительном своем количестве перемолоты гладкими вальцами или бегунами, что, однако, вызывает быстрый износ бандажей и частые ремонты. Бегуны мокрого помола используют при наличии в глинах трудноразмокаемых включений и для обработки плотных глин и глин, содержащих известковые включения. Предварительное (грубое) дробление непластичных твердых материалов в керамической технологии производят в щековых или конусных дробилках, работающих по принципу раздавливающего и разламывающего действия. Степень измельчения в щековой дробилке 3-10, а в конусной – 6-15. Среднее и мелкое дробление, грубый помол непластичных материалов выполняется с помощью бегунов, молотковых дробилок, валковых мельниц. Молотковая дробилка обеспечивает высокую степень измельчения (10-15), однако влажность дробимого материала не должна быть более 15%.

Подача и дозировка сырья на большинстве кирпичных заводов происходит при помощи ящичных питателей.

В настоящее время на многих керамических и кирпичных заводах широко применяется увлажнение глины паром. Этот способ состоит в том, что в массу подается острый пар, который при соприкосновении с холодной глиной конденсируется на ее поверхности. В результате пароувлажнения обрабатываемая масса нагревается до 45-60оС. Пароувлажнение имеет существенные преимущества, так как улучшается способность массы к формованию, что обуславливает уменьшение брака при формовке и повышение производительности ленточных прессов на 10-12%, снижение расхода электроэнергии на 15-20%. В результате пароувлажнения улучшаются сушильные свойства массы, что позволяет сократить продолжительность сушки сырца на 40-50%. Иногда производят дополнительную обработку керамической массы, которая осуществляется в вальцах тонкого помола, дырчатых вальцах или в глинорастирателе.

Различают сушильные устройства для естественной и искусственной сушки сырца. В первом случае сырец высушивается атмосферным воздухом за счет солнечного тепла в летнее время, во втором – за счет тепла, получаемого от сгорания топлива. Преимущество искусственной сушки перед естественной в том, что она дает возможность заводам работать круглый год, а не только в течение летнего сезона. При этом не только улучшается использование технологического оборудования, но на заводе создаются постоянные кадры квалифицированных рабочих. Кроме того, искусственная сушка значительно менее трудоемка, чем естественная. Задача организованного процесса сушки состоит в подводе энергии (тепловой или электрической) к высушиваемому изделию с наименьшими потерями и в наименьшие сроки, допустимые для целостности изделия. Большинство современных кирпичных заводов оборудовано устройствами для искусственной сушки кирпича-сырца, которые по режиму работы подразделяются на сушилки периодического (камерные) и непрерывного (туннельные) действия. Сушилки непрерывного действия (туннельные)являются наиболее современным сушильным агрегатом в кирпичной промышленности. В туннельной сушилке кирпич-сырец, находящийся в вагонетках, в течение цикла сушки перемещается через весь туннель от одного его конца к другому. Срок сушки кирпича-сырца, изготовленного из пароувлажненной массы, сокращается примерно на 30%. Расход тепла на сушку кирпича-сырца в туннельных сушилках ниже, чем в камерных. Существенным преимуществом туннельных сушилок перед камерными является то, что туннельные могут быть оснащены аппаратурой, обеспечивающей автоматическое регулирование процесса сушки. Продолжительность процесса сушки и качество высушенного кирпича-сырца в значительной степени зависят от плотности и системы садки сырца на сушильных вагонетках. Необходимо обеспечить равномерность омывания теплоносителем сырца и получение надлежащей температуры и относительной влажности теплоносителя в различных частях сушилки. Недостаток туннельных сушилок в том, что в них наблюдается расслоение теплоносителя и более интенсивная сушка сырца на верхних полках. Устранение расслоения и равномерная сушка сырца по высоте туннеля достигаются перемешиванием теплоносителя в туннеле путем устройства воздушных завес за счет дополнительной подачи воздуха сверху в отдельных местах туннеля струйками с большой скоростью.

Завершающей стадией технологии всех изделий строительной керамики является их обжиг. При обжиге изделия окончательно формируется структура материала, т.е. происходит спекание керамики, в результате чего сырец из конгломерата слабосвязанных частиц превращается в достаточно твердое тело.

Строительные материалы и изделия обжигают в промышленных печах. Промышленной печью называют установку технологического назначения, в которой посредством теплового воздействия при относительно высоких температурах изменяется агрегатное состояние обрабатываемого материала, его химический состав либо его кристаллическая структура.

Многорядовые (по высоте) туннельные печи, применительно к обжигу стеновой керамики, обладают крупным недостатком – большим перепадом температур по высоте, достигающим в зоне подогрева 420 0С, который на участке максимальных температур уменьшается до 20-40 0С. борьба с этим перепадом осуществляется главным образом путем рециркуляционных потоков газов («завес»), нагнетаемых вентиляторами как в зоне подогрева, так и в зоне охлаждения на нескольких позициях по длине печного канала. Борьба эта не всегда успешна.

Второй недостаток – трудности настройки аэродинамического режима

Лучшие условия эксплуатации туннельных печей достигается при наличии давления или разряжения в зоне обжига порядка 0,1-0,3мм вод.ст. и не выше 1 мм вод.ст. во избежание выбивания горячих газов и «горения» и быстрого износа вагонеток.

Совершенствование конструкций туннельных печей с целью увеличения обжигаемой физической массы изделий (увеличение теплоемкости), совершенствование горелок для развития длины факела, а также полноты сжигания жидкого топлива, улучшение теплоизоляции пода – все это приводит к определенным успехам, но не исключает необходимости разработки и совершенствования конструкций печей для однорядного скоростного обжига.

В конструктивном отношении современные туннельные печи обладают некоторыми особенностями. Конструкция свода плоская, что упрощает постройку печи, позволяет расширить печной канал и обеспечить работу автомата – укладчика. Толщина кладки стен туннельных печей снижена до 0,5м., благодаря применению огнеупорных блоков 30-40% пористости, наружная поверхность стен покрыта дюралюминием с хорошей отражательной способностью. Поверх свода помещена теплоизоляция в виде вспученного вермикулита. Кладку пода (на вагонетках) осуществляют из крупных огнеупорных фасонных блоков, изготовленных из пористого (30-40%) корундомуллитового кордиеритового или дистенового огнеупора, обеспечивающего огнеупорность, теплоизоляцию и постоянство объема.

Наблюдается тенденция увеличения ширины туннельной печи, что возможно при переходе на более совершенный способ сжигания топлива с получение длинного факела горения и равномерным развитием температурного поля.

Обжиг кирпича производят в печах периодического и непрерывного действия. В кирпичной промышленности из печей периодического действия применяют преимущественно камерные печи. Из печей непрерывного действия применяют главным образом кольцевые и туннельные.

Периодические печи используют для обжига кирпича на заводах малой мощности. Загрузка и разгрузка этих печей производится при сравнительно высоких температурах, что обуславливает тяжелые условия труда обслуживающего персонала. Камерные печи или горны отличаются значительной трудоемкостью обслуживания, большой неравномерностью температур по высоте печи.

Для обжига кирпича широко применяют кольцевые печи, которые, несмотря на то, что они изобретены в 1858г., широко используются и в настоящее время. Они отличаются высокой тепловой экономичностью, возможностью использования низкосортных видов топлива, перехода с одного вида топлива на другое без каких-либо значительных переделок, высокой удельной и общей производительностью.

Весьма существенным недостатком кольцевых печей является то, что в рабочей зоне садки и выгрузки (выставки) кирпича очень высокая температура: например, в рабочей зоне выгрузки температура в летние месяцы достигает 800С и более. При этом садка и выгрузка кирпича производится вручную. На новых и реконструируемых кирпичных заводах строительство кольцевых печей не производится.

Туннельные печи имеют значительные преимущества перед печами периодического действия и кольцевыми печами. Садка кирпича-сырца на вагонетки туннельных печей и выгрузка обоженного кирпича с этих вагонеток производится вне печи, в нормальных температурных условиях, что значительно облегчает труд обслуживающего персонала и дает возможность механизировать трудоемкие процессы садки и выгрузки кирпича. В туннельных печах можно осуществить полную автоматизацию управления режимом обжига. К достоинствам туннельных печей относится и то, что у них температурный перепад в различных участках обжига незначителен.

3. Технологическая часть

3.1 Ассортимент и характеристика выпускаемой продукции

Кирпич глиняный пластического прессования - наиболее распространённый стеновой керамический материал. Обычно заводы вместе с кирпичом выпускают эффективные и большеразмерные камни, кирпич и камни лицевые; к этой же группе материалов относится и кирпич полусухого прессования. Кирпич и камни по ГОСТ 530-95 изготовляют из глинистых и кремнезёмистых пород (трепела, диатомита), лёссов и промышленных отходов угледобычи, углеобогащения, а также зол, шламов с минеральными и органическими добавками или без них. Кирпич можно изготовлять полнотелым или пустотелым, а камни - только пустотелыми.

3.1.1 Основные параметры и размеры

Кирпич и камни в зависимости от размеров подразделяются на виды, указанные в таблице 3.1.1.

Таблица 3.1.1.

-

Вид изделий

Длина

Ширина

Толщина

Кирпич

250

120

65

Кирпич утолщённый

250

120

88

Кирпич модульных размеров

288

138

63

Камень

250

120

138

Камень модульных размеров

288

138

138

Камень укрупнённый

250

250

138

Камни с горизонтальным расположением пустот

250

250

120

По теплотехническим свойствам и плотности (объёмной массе) кирпич и камни в высушенном до постоянной массы состоянии подразделяются на три группы:

эффективные, улучшающие теплотехнические свойства стен и позволяющие уменьшить их толщину по сравнению с толщиной стен, выполненных из обыкновенного кирпича. К этой группе относят кирпич плотностью не более1400 кг/м3 и камни плотностью не более 1450 кг/м3;

условно эффективные, улучшающие теплотехнические свойства ограждающих конструкций. К этой группе относят кирпич плотностью свыше 1400 кг/м3 и камни плотностью свыше1450 и до 1600 кг/м3;

обыкновенный кирпич плотностью свыше 1600 кг/м3.

Масса кирпича и камней должна удовлетворять требованиям ГОСТ 22951-78.

По прочности кирпич и камни подразделяют на марки 300,250, 200, 175, 150, 125, 100, 75.

По морозостойкости кирпич и камни подразделяются на марки Мрз 15, Мрз 25, Мрз 35 и Мрз 50.

3.1.2 Технические требования

Кирпич и камни должны удовлетворять требованиям настоящего стандарта и изготовляться по технологическим регламентам, утверждённым в установленном порядке.

Предел прочности при сжатии и изгибе кирпича и предел прочности при сжатии камней по площади брутто (без вычета площади пустот) должны быть не менее значений, указанных в таблице 3.1.2.

Таблица 3.1.2.

-

Марка кирпича и камней

Предел прочности, Мпа (кгс/см2)

При сжатии

При изгибе

Для всех видов кирпича и камней

Для полнотелого кирпича пластического формования

Для полнотелого кирпича полусухого формования и пустотелого кирпича

Для утолщённого кирпича

Средний для 5 образцов

Наимень

ший для отдельного образца

Средний для 5 образцов

Наимень-ший для отдельного образца

Средний для 5 образцов

Наимень

ший для отдельного образца

Средний для 5 образцов

Наимень-ший для отдельного образца

300

30(300)

25(250)

4,4(44)

2,2(22)

3,4(34)

1,7(17)

2,9(29)

1,5(15)

250

25(250)

20(200)

3,9(39)

2,0(20)

2,9(29)

1,5(15)

2,5(25)

1,3(13)

200

20(200)

17,5(175)

3,4(34)

1,7(17)

2,5(25)

1,3(13)

2,3(23)

1,1(11)

175

17,5(175)

15(150)

3,1(31)

1,5(15)

2,3(23)

1,1(11)

2,1(21)

1,0(10)

150

15(150)

12,5(125)

2,8(28)

1,4(14)

2,1(21)

1,0(10)

1,8(18)

0,9(9)

125

12,5(125)

10(100)

2,5(25)

1,2(12)

1,9(19)

0,9(9)

1,6(16)

0,8(8)

100

10(100)

7,5(75)

2,2(22)

1,1(11)

1,6(16)

0,8(8)

1,4(14)

0,7(7)

75

7,5(75)

5(50)

1,8(18)

0,9(9)

1,4(14)

0,7(7)

1,2(12)

0,6(6)

Для кирпича и камней с горизонтальным расположением пустот

50

5(50)

3,5(35)

-

-

-

-

-

-

35

3,5(35)

2,5(25)

-

-

-

-

-

-

25

2,5(25)

1,5(15)

-

-

-

-

-

-

Кирпич и камни керамические имеют форму прямоугольного параллелепипеда с прямыми рёбрами и углами и ровными гранями на лицевых поверхностях. Поверхность граней может быть рифлёной. Допускается изготовление кирпича и камней с закруглёнными углами радиусом закругления до 15 мм. Пустоты в кирпиче и камнях должны располагаться перпендикулярно или параллельно постели и могут быть сквозными и несквозными. Размер сквозных цилиндрических пустот по наименьшему диаметру должен быть не более 16 мм, ширина щелевидных пустот - не более 12 мм. Диаметр несквозных пустот не регламентируется. Размер горизонтальных пустот не регламентируется. Толщина наружных стенок кирпича и камней должна быть не менее 12 мм.

Отклонения от установленных размеров и показателей внешнего вида кирпича и камней не должны превышать на одном изделии следующих значений:

Отклонение от размеров, мм:

по длине ________ 7

по ширине ________ 5

по толщине:

кирпича ________ 3

камня ________ 4

Непрямолинейность ребер и граней кирпича и камней, мм, не более:

по постели ________ 4

по ложку ________ 6

Отбитости углов глубиной от 10 до 15 мм, шт._______2

Отбитости и притупленности ребер, не доходящие до пустот, глубиной более 5 мм, длиной по ребру от 10 до 15 мм, шт.__________2

Трещины протяжённостью по постели полнотелого кирпича до 30 мм, пустотелых изделий не более, чем до первого ряда пустот (на кирпиче- на всю толщину, на камнях- на ½ ложковой или тычковой граней), шт.

на ложковых гранях_________________1

на тычковых гранях_________________1

Общее количество кирпича и камней с отбитостями, превышающими допускаемые, не должно быть более 5%. Количество половняка в партии не должно быть более 5%.

Половняком считают изделия, состоящие из парных половинок или имеющие трещины протяжённостью по постели полнотелого кирпича более 30 мм, пустотелых изделий - более чем до первого ряда пустот (на кирпиче на всю толщину, на камнях на ½ ложковых или тычковых граней).

Недожог и пережог кирпича и камней являются браком; поставка таких изделий потребителю не допускается.

Известковые включения (дутики), вызывающие после испытания разрушение изделий или отколы на их поверхности размером по наибольшему измерению от 5 до 10 мм в количестве более трёх, не допускаются.

Водопоглощение кирпича и камней, высушенных до постоянной массы, должно быть для полнотелого кирпича не менее 8%, для пустотелых изделий - не менее 6%.

Кирпич и камни в насыщенном водой состоянии должны выдерживать без каких-либо признаков видимых повреждений (расслоение, шелушение, растрескивание, выкрашивание) не менее 15, 25, 35, и 50 циклов попеременного замораживания и оттаивания, в зависимости от марки по морозостойкости.

Кирпич и камни высшей категории качества должны удовлетворять требованиям:

пустотелые должны быть эффективными или условно эффективными и иметь марку по прочности не менее 100;

полнотелый кирпич должен иметь марку по прочности не менее 150;

морозостойкость изделий должна быть не менее Мрз 25;

общее количество кирпича и камней с отбитостями, превышающими допускаемые, не должно быть более 3%.

В данном дипломном проекте расчеты проводят, принимая к выпуску кирпич керамический полнотелый с размерами:

длина 250 5 мм;

ширина 120 4 мм;

толщина 65 13 мм.

Рис. 3.1.2.1

Кирпич применяется в строительстве для кладки наружных и внутренних стен и других элементов зданий и сооружений, а также для изготовления стеновых панелей и блоков.

3.2 Выбор сырьевой базы и энергоносителей

Кирпич изготовляют из чистых глин либо из глин с добавкой непластичных материалов. В ряде случаев в состав шихты вводят выгорающие добавки.

Основным сырьём для производства кирпича являются легкоплавкие глины - горные землистые породы, способные при затворении водой образовывать пластическое тесто, превращающееся после обжига при 800- 10000С в камнеподобный материал.

Легкоплавкие глины относятся к остаточным и осадочным породам. Для производства кирпича наибольшее применение нашли элювиальные, ледниково-моренные, гумидные, аллювиальные, морские и некоторые другие глины и суглинки.

Для определения возможности использования глин и суглинков для производства стеновых материалов необходимо знать их зерновой, химический и минералогический состав, пластичность и технологические свойства.

Наиболее ценной для производства кирпича является глинистая фракция, содержание которой не должно быть менее 20%.

Очень важно для характеристики глины содержание в ней глинозёма Аl>2>O>3>, повышающего технологические свойства сырья: в легкоплавких глинах оно колеблется в пределах от 10 до 15%.

Содержание кремнезёма SiO>2> колеблется в пределах от 60 до 75%. В глинах часть кремнезёма находится в связанном виде в глинообразующих минералах и в несвязанном виде как примесь, обладающая свойством отощающих материалов.

Кальций содержится в глинах в виде карбонатов и сульфатов, а магний - в виде доломита. В некоторых сортах глин наличие кальция и магния в пересчете на их окислы (CaO и MgO) достигает 25%, но, как правило, общее их содержание не превышает 5-10%. Обычно соединения кальция и магния отрицательно влияют на спекаемость и прочность керамических изделий. При наличии в глинистых породах свыше 20% карбонатных примесей они не могут использоваться без соответствующей обработки или обогащения. Окислы железа, титана, марганца и других металлов содержатся в глинах в количестве до 10-12% и оказывают существенное влияние на целый ряд важнейших свойств керамических изделий. Наибольшее влияние оказывают окислы железа, находящиеся в глине в виде окиси Fe>2>O>3> и гидроокиси Fe(OH)>3> и окислы марганца MnO>2.> Они улучшают спекаемость изделий и придают им окраску.

Калий и натрий входят в глины в виде щелочных оксидов, содержание которых находится в пределах 3,5-5%.

Сера присутствует в глинах в различных соединениях, ее содержание не оказывает на качество стеновых керамических изделий.

Органические вещества обычно содержатся в глинах в количестве от 5-10%. При обжиге изделий они выгорают, увеличивая пористость черепка. В зависимости от содержания в глине органических веществ, воды и карбонатов (CaCO>3>, MgCO>3>) находится показатель потерь при прокаливании.

Таблица 3.2.1

Примерный химический состав кирпичных глин и суглинков, %.

-

SiO2

Al2O3

Fe2O3

CaO

MgO

Na2O+K2O

60-75

10-15

2-12

2-15

1-6

2-6

Глинообразующие минералы, определяющие основные свойства глин, представляют собой в основном гидросиликаты алюминия, содержащие кремнезем и оксиды железа, а также сульфаты, карбонаты и растворимые в воде соли различных металлов.

Наиболее важным свойством глины является ее пластичность, т.е. способность при добавлении к ней воды образовывать тесто, которое под воздействием внешних усилий может принимать любую форму и сохранять ее после прекращений действия внешних усилий.

В качестве непластичных материалов применяют крупнозернистый песок, шлак, дегидратированную глину, шамот (бой изделий), в качестве выгорающих добавок – молотый уголь, торф и опилки. Также используют добавки, улучшающие природные свойства глины.

3.2.1 Характеристика сырья

В проектируемом участке для производства керамического кирпича в качестве основного компонента используем глину кыштырлинского месторождения. Данная глина является среднепластичной, среднедисперсной, среднечувствительной к сушке, полукислой со средним содержанием крупных включений.

Таблица 3.2.1.

Химический состав глины, %

-

SiO2

Al2O3

TiO2

Fe2O3

CaO

MgO

SO3

Na2O+K2O

п.п.п.

58,65

19,16

1,22

9,16

1,28

1,28

0,10

2,66

6,94

Карьерная влажность глины – не более 21%.

Число пластичности – 20.

Коэффициент чувствительности к сушке – 1,55.

Общая усадка – 11,4%.

Воздушная усадка – 7%.

Так как глина среднепластичная и среднечувствительная к сушке, необходим ввод корректирующих добавок, уменьшающих пластичность, коэффициент усадки и коэффициент чувствительности к сушке. Поскольку глина обеспечивает высокую прочность кирпича, рекомендуется ввод корректирующей добавки – древесных опилок. Древесные опилки продольной резки очень эффективно уменьшают пластичность глины на стадии формования, увеличивают прочность сырца и полуфабриката после сушки, армируя массу своими волокнами, уменьшают коэффициент усадки к сушке, т. к. улучшают влагоотдачу и уменьшают воздушную усадку. В процессе обжига они играют роль выгорающей добавки, тем самым обеспечивают равномерный прогрев изделий по садке и увеличивает пористость готовых изделий. Увеличение пористости уменьшает массу кирпича, увеличивает тепло- и звукоизоляционные свойства и, естественно, несколько уменьшает прочность готовых изделий.

В качестве выгорающей добавки используются древесные опилки (ТУ-313-64). Влажность опила – не более 30%, гранулометрический состав: содержание фракции более 5 мм не допускается; от 1 до 5 мм – 85%; менее 1 мм – 15%.

В качестве отощающей добавки используется шамот (отходы собственного производства, половняк-бой). Влажность шамота – 5-9%. Гранулометрический состав: крупность зёрен от 1 до 5 мм – 85%; менее 1 м – 15%. Содержание фракций более 5 мм не допускается. Ввод шамота способствует уменьшению пластичности на стадии формования, уменьшению коэффициента усадки на стадии сушки, и в итоге увеличению прочности изделия.

3.2.2 Характеристика топлива

Газообразное топливо отличается от жидкого и твердого рядом преимуществ, важнейшими из которых являются: легкое, удобное регулирование процесса горения и возможность полной механизации и автоматизации его, простота топливного хозяйства и оборудования; отсутствие золы при сжигании; лучшие санитарно-гигиенические условия труда, обслуживающего персонала.

В состав газообразного топлива входят горючая часть и балласт. Горючая часть представляет собой механическую смесь простейших горючих газов, таких как водород, метан, пропан, бутан и других газообразных углеводородов. Балластом являются негорючие газы, в том числе углекислый газ СО>2> , азот N>2> и кислород О>2>. При добыче газа в его составе имеются также водяные пары, смолистые вещества, минеральная пыль. Однако перед подачей газа потребителям его очищают, в результате чего содержание примесей сводится к минимуму.

В качестве топлива при проектировании будем использовать природный газ Березовского месторождения Тюменской области.

Таблица 3.2.2

Химический состав газа Березовского месторождения, % (об.)

-

CH4

C2H6

C3H8

C4H20

C5H22

CO2

N2

95,1

1,1

0,3

0,03

0,02

0,4

3,05

3.3 Обоснование состава композиции

В производстве керамического кирпича используется глина кыштырменского месторождения, она составляет основную часть шихты- 2,0 м3 на 1000 шт. кирпича. Поскольку эта глина имеет число пластичности 20 и является среднечувствительной к сушке, необходим ввод добавок. Для уменьшения чувствительности к сушке вводится выгорающая добавка (опилки древесные) - 0,27 м3 на 1000 шт. кирпича. Для уменьшения числа пластичности глины вводится отощающая добавка (шамот)- 0,2 м3 на 1000 шт. кирпича. В качестве шамота используется бой и брак изделий, что позволяет не только уменьшить число пластичности глины, но и утилизировать отходы производства.

Состав шихты:

Глина – 81% (об.)

Опилки – 11% (об.)

Шамот – 8% (об.)

3.4 Технологическая схема проектируемого производства

С

Глина (W=21%)

Бой и брак изделий (W=9%)

Древесные опилки (W=30%)

хема 5.1.

Добыча

(многоковшовый экскаватор)

Транспортировка (автотранспорт)

Хранение

(бункер)

Прием и хранение (бункер)

Транспортировка (автотранспорт)

Дозировка

(ленточный питатель)

Хранение

(глинозапасник)

Дозирование (ленточный питатель)

Транспортировка

(ленточный конвейер)

Приемка и рыхление (глинорыхлитель)

Транспортировка (элеватор)

Дробление и помол (щековая дробилка)

Просев

(сито-бурат)

Дозирование

(ящичный питатель)

Транспортировка

(ленточный конвейер)

≥ 5 мм

≤ 5 мм

Транспортировка (элеватор)

Дробление

(молотковая дробилка)

Хранение

(бункер запаса)

Просев

(сито-бурат)

≥ 5 мм

≤ 5 мм

Хранение

(бункер запаса)

Дозирование

(ленточный питатель)

ортировка (автотранспорт)

Дозирование

(ленточный питатель)

Транспортировка и смешение компонентов (ленточный конвейер)

Электромагнитная сепарация (подвесной электромагнит)

1

Схема 5.1 Продолжение

1

Камневыделение (камневыделительные вальцы, зазор между вальцами не более 16мм по впадинам, 4мм по выступам)

Камни в отвал

Транспортировка (ленточный конвейер)

Измельчение и перемешивание (бегуны мокрого помола, зазор между катками и плитами не более 5-8мм)

Транспортировка (ленточный конвейер)

Помол (вальцы с гладкими валками, зазор 5-10 мм)

Перемешивание шихты с пароувлажнением (глиносмеситель с фильтрующей решёткой, зазор между лопастями и корпусом не более 6-10мм)

Транспортировка (ленточный конвейер)

Вылеживание (шихтозапасник, 7-10 дней, 2 многоковшовых экскаватора)

Дозирование (ящичный питатель)

Промин и измельчение (вальцы тонкого помола, зазор между вальцами не боле 2,5мм)

Транспортировка (ленточный конвейер)

Перемешивание и пароувлажнение (лопастной двухвальный смеситель, зазор между лопастями и корпусом не более 6-10мм)

1

Транспортировка (ленточный конвейер)

1

Формование бруса (ленточный вакуумный пресс)

Резка кирпича-сырца (струнный резательный автомат)

Отбор кирпича-сырца (горизонтальный ленточный конвейер)

Укладка кирпича-сырца на сушильные вагонетки (автомат-укладчик)

Транспортировка сушильных вагонеток (электропередаточная тележка)

Сушка кирпича-сырца (туннельное сушило)

Транспортировка высушенного кирпича из сушила (электропередаточная тележка)

Съем с сушильных вагонеток и садка на обжиговые вагонетки (автомат-перекладчик)

Отработанный теплоноситель в атмосферу

Газ

Обжиг (туннельная печь, 1000оС)

Транспортировка обожженного кирпича из печи (электропередаточная тележка)

Воздух

Брак формования

Выгрузка кирпича (выставочная площадка, козловой кран, поддоны деревянные, автопогрузчик)

Сортировка

Бой и брак изделий на переработку

Отгрузка потребителю

Описание технологической схемы.

Глину добывают на карьере многоковшовым экскаватором и автотранспортом отвозят на хранение в глинозапасник завода. Из глинозапасника глина подается в бункер глинорыхлителя, а после рыхления направляется на дозирование, осуществляемое ящичным питателем.

Древесные опилки привозят автотранспортом, хранят в бункере, откуда подают на просеивание на сито-бурат. Частицы размером более 5 мм удаляют в отвал. После просеивания по элеватору опилки отправляют на хранение в бункер запаса, откуда они подаются на дозирование, осуществляемое ленточным питателем.

Брак обжига из бункера хранения дозируют, подают в щековую дробилку и дробят. Далее измельченный шамот транспортируют ленточным конвейером и элеватором на измельчение в молотковую дробилку. После измельчения в молотковой дробилке шамот просеивают на виброгрохоте. Фракцию с размером частиц более 5 мм отправляют на домол, а фракцию с размером частиц менее 5 мм отправляют на хранение в бункер запаса. Из бункера шамот подается на дозирование, осуществляемое ленточным питателем.

Смешение компонентов (глина, опилки, шамот) осуществляют на ленточном конвейере. Данная смесь поступает в камневыделительные вальцы для удаления каменистых включений, после чего она транспортируется на измельчение и перемешивание в бегуны мокрого помола. Далее шихта поступает на помол в вальцы с гладкими валками.

После помола шихта отправляется на перемешивание с пароувлажнением в глиносмеситель с фильтрующей решёткой, которая служит для удаления из глины остатков растительного происхождения. Переработанную массу отправляют на вылеживание в течение 7-10 дней в шихтозапасник. Здесь происходят различные физико-химические процессы, и свойства формовочной массы меняются. Масса усредняется по влажности, но также происходит её тиксотропное упрочнение. Такую массу нельзя подавать сразу на формование.

Поэтому вылежавшуюся шихту многоковшовыми экскаваторами подают по ленточному конвейеру на промин и измельчение в вальцы тонкого помола. После чего шихта вновь поступает по ленточному конвейеру на перемешивание и пароувлажнение в лопастной двухвальный смеситель.

Готовую шихту транспортируют ленточным конвейером на формование бруса. Для формования используется ленточный вакуумный пресс. Вакуумированию массу подвергают для улучшения ее формовочных свойств. Обезвоздушивание глиняной массы способствует более прочному сцеплению глиняных частиц между собой. При удалении воздуха из глиняной массы ее пластичность значительно повышается. После вакуумирования влажность керамической массы снижается на 2-3%, а, следовательно, уменьшается воздушная усадка.

Формованный глиняный брус разрезается на отдельные кирпичи струнным резательным автоматом, затем сырец укладывается на рамки, которые подаются к горизонтальному ленточному конвейеру. Далее автомат-укладчик укладывает кирпич-сырец на сушильные вагонетки, транспортировка которых осуществляется с помощью электропередаточной тележки. Свежесформованный сырец надо транспортировать осторожно во избежание его деформации. Кроме того, надо стремиться к наиболее рациональной укладке изделий в сушилке.

Кирпич-сырец поступает на сушку в туннельное сушило. Для сушки используется горячий воздух из туннельной печи, атмосферный воздух и рециркулят, а также дымовые газы из топки. Отработанный теплоноситель после очистки поступает в атмосферу. Для нормального протекания процесса сушки сырца, т. е. для того, чтобы изделия высыхали с максимальной равномерностью и без деформаций при минимальном расходе топлива и в минимальный срок, необходимо создать условия для интенсивной влагоотдачи с единицы поверхности изделия. Нижнюю часть садки на вагонетке выполняют более разреженной для выравнивания условий сушки на высоте туннеля.

После завершения процесса сушки с помощью электропередаточной тележки осуществляется транспортировка высушенного кирпича из сушила. Сушильные вагонетки поступаю к автомату-перекладчику, который осуществляет садку полуфабриката на обжиговые вагонетки для последующего обжига в печи.

Обжиг проводят в туннельной печи при температуре 1000оС. В качестве теплоносителя используются продукты сгорания газа. При обжиге за счет удаления влаги и сближения в результате этого частиц, вследствие фазовых и химических превращений, частичного получения жидкой фазы протекают структурообразующие процессы. Из печи забирается горячий воздух на сушку в туннельное сушило, а отработанные дымовые газы после очистки выбрасываются в атмосферу.

Из печи обожженный кирпич транспортируется при помощи электропередаточной тележки на выставочную площадку, оборудованную мостовым краном. Пакеты кирпича сгружаются с помощью крана на выставочную площадку. Затем производится сортировка кирпича и садка его на европоддоны. Изделия соответствующего качества на поддонах с помощью электропогрузчика отгружаются потребителю согласно графика, а бой и брак изделий отправляется на переработку в производство.

3.5 Теоретические основы технологических процессов цеха формования, сушки, обжига

При производстве керамического кирпича основным материалом является глина – пластичный материал. Глина представляет собой горную породу, состоящую преимущественно из глинообразующих минералов – слоистых алюмосиликатов. Они отличаются большим сродством к воде и могут давать в ней тончайшие взвеси вплоть до коллоидных, не меняя своей основы. В техническом аспекте глина – землистая горная порода, способная при затворении водой образовывать пластичное тесто, которое после сушки обладает некоторой прочностью, а после обжига приобретает камнеподобные свойства.

Вещественный состав глины представлен глинистым веществом и примесями. Истинно глинистое вещество – наиболее дисперсная часть породы, оно состоит из комплекса глинообразующих минералов, придающих глине пластичность. Таких минералов сравнительно немного, и они довольно хорошо изучены. Все глинистые минералы обладают типичной слоистой структурой, похожей на структуру слюды. При смешивании глины с водой последняя входит в межслоевые пространства глинистого минерала, и его слои получают возможность сдвигаться один относительно другого по водяной пленке и закрепляться в новом положении. Такая способность минералов объясняет важнейшее свойство глины – ее пластичность.

Формование.

Пластичность глин предопределяет наличие специфических деформационных свойств — малой вязкости и достаточно высокого предела текучести. На кривой зависимости вязкости и скорости деформации пластичной массы от напряжения сдвига (рис. 3.5.1) выделяют условный статический предел текучести Р>К1>, ниже которого деформации не происходит.

Между P>К1> и условной границей практически неразрушенной структуры Рr масса течет с весьма малой скоростью. Ее течение характеризуется максимальной пластической вязкостью η>0>*

dε/dτ=(l/ η>0>*)(σ- P>К1>),

где dε/dτ — скорость деформации; σ— касательное напряжение.

Выше значения Рr вязкость определяется динамическим равновесием между числом разрушенных и восстановленных коагуляционных контактов в системе. При напряжениях выше условного динамического предела текучести Р>К2> течение происходит с наименьшей пластической вязкостью η>m>*

dε/dτ=(l/ η>m>*)(σ- P>К2>).

При напряжениях, превышающих условную предельную границу разрушенной структуры Рпр, вязкость становится постоянной и имеет наименьшее значение η>m>.

Кроме показателей пластической вязкости, остающихся постоянными в достаточно широком интервале действующих напряжений, течение массы описывают структурной (истинной, эффективной) вязкостью η*, значения которой изменяются от вязкости предельно разрушенной структуры η>0> до вязкости предельно разрушенной структуры η>m>.

Для описания течения систем, подобных пластичной массе, иногда используют зависимость

σ- Р>К>, = η (dε/dτ)n,

где P>К> — предел текучести; n — показатель или индекс течения.

Показатель n характеризует форму кривой течения. Для тиксотропных систем n<1. При n>1 системы относятся к дилатантным, скорость течения которых падает с ростом действующего напряжения.

При малых скоростях деформирования в области, близкой к условному статическому пределу текучести P>К1>, заметную роль в деформации пластичной массы играют обратимые (упругие и замедленные) деформации. Зависимость общей деформации от напряжения и времени представлена на рис. 3.20 и имеет вид

ε=ε>1>+ε>2>+ε>3>=σ/Е>1>+(σ/Е>2>)*[1-ехр(-Е>2>τ/η>0>*)]+(1/η>0>*)*(σ-Р>К>)*τ, (3.36)

где ε>1> и ε>2> - быстрая и замедленная обратимые деформации;

ε>3 >- пластическая деформация; η>m> - пластическая вязкость;

σ - напряжение; τ - время; е>1> и E>2> — модули быстрой и замедленной обратимой деформации.

Пригодность массы для формования оценивают соотношением отдельных видов деформаций. Для этого используют предложенную С.П. Нечипоренко диаграмму (рис. 3.5.3), разделенную на шесть областей, соответствующих шести структурно-механическим типам. Лучшими формовочными свойствами обладают массы с преимущественным развитием замедленных обратимых деформаций (I и II структурно-механические типы).

С той же целью используют критерии, характеризующие соотношения между различными видами деформации: суммарный модуль деформации Em=E>1>Е>2>/(Е>1>+Е>2>); эластичность λ=E>1>/(E>1>+E>2>); период релаксации θ=η>0>*/(E>1>+E>2>); пластичность по Воларовичу Пл=Р>К1>/η>0>*.

Другим показателем формовочных свойств масс является соотношение между внешним и внутренним трением. Считают, что формование возможно, если внутреннее трение массы (когезия) больше, чем трение о формующий орган машины (аутогезия). Для оценки формовочных свойств используют коэффициенты внутреннего трения и сцепления массы. Из уравнения Кулона-Мора (3.37) следует, что сопротивлением массы σ>ПР >сдвигу а определяется коэффициентом внутреннего трения f, сцеплением С и действующим сжимающим напряжением σ:

σ>ПР>= σf + С. (3.5.2)

Основные свойства пластичной формовочной массы зависят от минерального состава, формы и размеров частиц твердой фазы, вида и количества временной технологической связки, интенсивности образования гидратных слоев на поверхностях частиц. С увеличением содержания жидкой фазы коэффициент внутреннего трения растет, проходя через максимум. Другие показатели уменьшаются монотонно, но с разной интенсивностью. Это позволяет для каждой массы выбрать оптимальное значение формовочной влажности. Лучшие формовочные свойства имеет масса с максимально развитыми слоями физически связанной воды при минимальном содержании свободной воды в системе.

Возрастание дисперсности твердой фазы увеличивает количество контактов между частицами в единице объема и прочность. Одновременно растут оптимальная формовочная влажность, предел текучести, вязкость, модули деформации, коэффициент внутреннего трения и связность массы, повышается пластичность.

Чрезмерное повышение дисперсности увеличивает усадки в сушке и обжиге, поэтому оптимальный зерновой состав должен обеспечивать создание каркаса из сравнительно крупных зерен для повышения предела текучести и уменьшения усадок. Введение электролитов снижает формовочную влажность.

Пластическое формование осуществляют тремя способами:

выдавливанием, допрессовкой и раскаткой. Во всех случаях механические напряжения не превышают 1—30 МПа, масса содержит 30—60% жидкости по объему. Заготовка сохраняет форму благодаря наличию предела текучести.

Важнейшей задачей при пластическом формовании является подбор оптимальной формовочной влажности. Для оценки формовочной влажности W>Ф> по П.А. Ребиндеру используют зависимость пластической прочности структуры Р>m>, от влажности Wабc (рис. 3.5.4).

Пластической прочностью называют механическое напряжение, которое способна выдерживать масса без нарушения сплошности. Считают, что формовочной влажности соответствует точка перехода зависимости Р>m> - влажность от прямолинейного участка. В заводской практике формования на вакуумных прессах ведут обычно при влажности на 1—3% меньше.

Чем сложнее форма изделия, тем при более высокой влажности проводят формование. Для его облегчения иногда в массы добавляют высокопластичные монтмориллонитовые глины.

Выдавливание является окончательной операцией формования изделий грубой строительной керамики (кирпич, канализационные трубы) и промежуточным этапом переработки пластичной тонкокерамической массы перед раскаткой и допрессовкой. Выдавливание может быть горизонтальным и вертикальным. Его осуществляют на шнековых вакуумных прессах, реже используют поршневые прессы. В шнековом прессе при движении массы возникает сложное объемно-напряженное состояние. Лопасти шнека сообщают массе поступательное и вращательное движение, а стенки корпуса пресса замедляют перемещение массы в прилегающим к ним слоям. По мере продвижения массы к головке пресса ее вращение замедляется, но периферийные слои движутся с большей скоростью. Окончательно уплотняет массу последний виток шнека. Он выжимает массу из цилиндра в головку пресса с различными по сечению скоростями, сообщая ей частичное вращение.

Рис. 3.5.5 Распределение скоростей течения пластической (а) и тощей (б) масс в головке шнекового пресса.

Шнековые (ленточные) вакуумные прессы имеют высокую производительность и являются агрегатами непрерывного действия, однако требуют «мягких» масс. В заготовке могут возникать дефекты, связанные с неравномерным движением массы.

Под действием бокового давления линейная скорость массы у стенки меньше, а окружная выше, чем в центре. В массе образуются два параболоидальных потока, скорости которых в мундштуке постепенно выравниваются. Более пластичные массы характеризуются большим градиентом скоростей по сравнению с жесткими (рис. 3.5.5). Для снижения неравномерности течения используют шнеки с переменным шагом винта и двухзаходной выпорной лопастью. Крупнозернистые включения снижают склонность массы к расслаиванию.

Выдавливание сопровождается образованием анизотропной структуры масс, так как пластинчатые частицы глины ориентируются своей тонкой гранью в направлении максимальной скорости течения. Анизотропия проявляется в неравномерной усадке и различной прочности образцов в разных направлениях.

При неблагоприятных условиях возможно появление дефектов. S-образные трещины образуются при нарушении сплошности массы из-за разной продольной и окружной скорости ее течения. Уменьшение скорости течения в углах или на поверхности кернов для слабосвязанных масс приводит к образованию «драконова зуба» и «малых надрезов».

Дефекты устраняют подбором размеров головки пресса и мундштука (отношение длины к диаметру должно быть не менее 4, увеличиваясь для сильно пластичных и жестких масс), конусности мундштука, смазкой головки и мундштука. Эффективно применение вибрирующих головок или вставок и ультразвуковое разжижение масс.

Сушка.

Процесс сушки керамических изделий представляет собой превращение содержащейся в них воды из жидкого состояния в парообразное и последующее удаление ее в окружающую среду. При этом необходимым условием сушки является наличие внешнего источника тепла, нагревающего изделия. Наиболее ответственной является сушка высоковлажного полуфабриката изделий хозяйственной и строительной керамики, изготовленного пластическим формованием.

Находящаяся в керамических массах и изделиях вода делится на физическую и химически связанную.

Физической называется та часть воды материала, которая не входит ни в какие соединения с ним. Физическая вода находится в изделии в жидком или парообразном состоянии и может быть удалена полностью при нагреве материала до 100—110°С. При этом керамическая масса становится непластичной, но с добавлением воды пластические свойства массы восстанавливаются.

Химически связанной водой называется вода, находящаяся в химическом соединении с отдельными элементами керамической массы, так например: Аl>2>Оз∙2SiO>2>∙nH>2>0; Са(ОН)>2> и др. Удаление химически связанной воды происходит при более высоких температурах - от 500° и выше. При этом керамическая масса безвозвратно теряет свои пластические свойства.

При сушке изменяется от коагуляционных к конденсационным природа контактов между частицами твердой фазы за счет удаления механически и физико-химически связанной воды. Химически связанная вода в сушке не удаляется.

Простейшим видом сушки является сушка изделий на воздухе, когда испарение влаги из материала происходит за счет тепловой энергии солнца. В настоящее время сушка изделий осуществляется за счет тепла, получаемого от специальных установок.

Анализируя процессы, происходящие при сушке материалов, необходимо отметить следующее:

1) содержащаяся в материале вода при температуре 80—90оС испаряется. В этом случае имеет место поверхностное испарение или так называемая внешняя диффузия влаги;

2) при испарении влаги с поверхности материала в окружающую среду влага из внутренних слоев изделия перемещается к его поверхности. Происходит так называемая внутренняя диффузия влаги.

Если в процессе сушки замерять температуры материала и окружающей среды, то обнаруживается, что температура изделия ниже температуры воздуха. Следовательно, во время сушки поверхность твердого тела, имеющего относительно низкую температуру, соприкасается с газом, нагретым до более высокой температуры. Между ними происходит теплообмен. Поэтому процесс сушки можно рассматривать как комплекс параллельно протекающих явлений:

а) испарения влаги с поверхности материала;

б) внутренних перемещений (диффузии) влаги в материале;

в) теплообмена между материалом и окружающей газообразной I средой.

При испарении влаги с поверхности изделий влажность поверхностных слоев по сравнению с внутренними слоями уменьшается и возникает так называемый перепад (градиент) влажности.

Внешним показателем процесса сушки является изменение веса материала во времени. Графическое изображение зависимости влажности материала от длительности сушки носит название кривой сушки. Характер кривой определяется влажностью и размерами изделия, способом его формования, а также температурой, влажностью и скоростью теплоносителя. Совокупность указанных факторов определяет режим сушки. Режимом сушки называется изменение интенсивности влагоотдачи изделия путем изменения температуры, относительной влажности и скорости движения теплоносителя.

Изменение режима сушки вызывает изменение интенсивности влагоотдачи изделия, которая определяется количеством влаги, испаряемой с единицы поверхности высушиваемого изделия в единицу времени.

Интенсивность влагоотдачи измеряется в граммах на 1 м2 в час.

Режим сушки регулируют, изменяя температуру или количество теплоносителя, подаваемого в сушилку.

Сушка зависит от параметров окружающей среды (температуры, влажности и скорости движения теплоносителя), формы связи влаги с материалом, состава, структуры, влажности и температуры полуфабриката.

Различают кинетику сушки (изменение средних значений влажности и температуры заготовки во времени) и ее динамику (изменение влажности и температуры в каждой точке заготовки). Распределение меняющихся во времени полей влажности и температуры в объеме изделия определяет возможность появления опасных напряжений и брака.

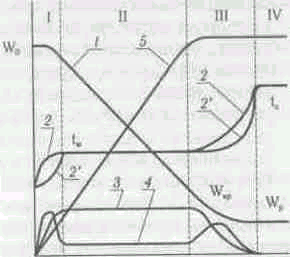

Если сушку проводят при малых перепадах температуры между полуфабрикатом и средой, малых скоростях и высокой влажности теплоносителя, то влажность полуфабриката медленно уменьшается от исходной w>0>, а температура повышается до температуры мокрого термометра t>М>. Центр заготовки прогревается медленнее, чем поверхность (рис. 3.5.6). Это период прогрева полуфабриката.

На втором этапе (период постоянной скорости сушки) влажность заготовки меняется по линейному закону при постоянной температуре.

После достижения критической влажности Wкp температура поверхности заготовки увеличивается, приближаясь к температуре сухого термометра t>СУХ>, скорость сушки уменьшается, а влажность асимптоматически приближается к равновесной Wp. Температура в объеме полуфабриката растет медленнее, чем на поверхности. Этот период называется периодом падающей скорости сушки. Величина критической влажности Wкp зависит от скорости сушки, размеров и строения полуфабриката. Равновесная влажность Wp зависит от температуры и влажности в помещении. Сушить полуфабрикат до влажности меньше Wp нецелесообразно. Обычно отформованные заготовки сушат до влажности 2-3%, а кусковую глину - до 8-12%.

При сушке испарение воды происходит диффузионным путем. Движущей силой является разность парциальных давлений пара у поверхности и в объеме теплоносителя. Уменьшение влажности во внешних слоях заготовки сопровождается появлением градиента влажности в ее объеме, что вызывает диффузию капельножидкой воды из объема заготовки к поверхности.

Рис. 3.5.6 Диаграмма сушки полуфабриката: I – период подогрева; II – период постоянной скорости сушки; III – период падающей скорости сушки; IV – гигроскопическое состояние; 1 – влажность; 2,2`- температура поверхности и центра; 3 – скорость сушки; 4 – градиент температуры; 5 – усадка.

При наличии градиента температуры на процесс влагопроводности накладывается процесс термовлагопроводностни: вода стремится переместиться в области с меньшей температурой. Термовлагопроводность связана с уменьшением поверхностного натяжения и вязкости воды при повышении температуры и движением пузырьков воздуха в капиллярах. При интенсивном подводе теплоты возможно испарение влаги в глубинных слоях заготовки и удалении воды по механизму паропроводности. Движущей силой процесса является перепад давления водяного пара.

Общий поток влаги в объеме материала или заготовки можно описать дифференциальным уравнением:

j= -Кρ (∂W/∂х) ± Кρδ (∂t/∂х) - Dρ(∂Р/∂х), (3.5.3)

где j- плотность потока влаги, равная количеству воды, проходящей через единичную площадь в единицу времени, кг/м2*с;

К - коэффициент влагопроводности, м2/с; δ - термоградиентный коэффициент, 1/К; D - коэффициент молекулярной диффузии пара, м2/Па*с; ρ- кажущаяся плотность твердой фазы, кг/м3; ∂W/∂x, ∂t/∂х, ∂Р/∂х - градиенты влажности, температуры и давления в объеме материала.

Коэффициент влагопроводности К зависит от структуры, влажности и температуры материала и увеличивается с ростом размера капилляров и частиц твердой фазы. Термоградиентный коэффициент δ зависит от влажности и имеет максимальное значение при критической влажности. Коэффициент молекулярной диффузии пара D увеличивается при повышении влажности и температуры.

Интенсивность сушки может быть повышена несколькими способами или их комбинацией:

- совмещением направления процессов влагопроводности и термовлагопроводностни при увеличении температуры заготовки по сравнению с температурой окружающей среды (теплоносителя); этот способ используют при сушке полых изделий (электроизоляторов, тиглей), помещая нагреватели во внутреннюю полость заготовки.

- увеличением коэффициента влагопроводности путем повышения пористости заготовки и размеров частиц твердой фазы.

- снижением общего давления в сушиле.

При удалении воды в порах заготовки образуются вогнутые мениски жидкости. Капиллярное давление увеличивается, уменьшается толщина прослоек жидкости, частицы сближаются, образуя каркас. При влажности, близкой к критической, капиллярные силы уравновешиваются силами трения, сближение частиц и усадка заготовки прекращается. Дальнейшее снижение влажности происходит за счет освобождения объема пор без изменения размеров.

Изменение размеров полуфабриката в сушке характеризуют линейной или объемной усадкой, выраженной в процентах.

Усадка зависит от влажности заготовки и размера частиц твердой фазы. Линейная усадка в сушке заготовок пластического формования составляет 6-8%.

Величины критической влажности и усадки зависят от режима сушки. Наибольшую усадку имеют заготовки, высушенные в равновесных условиях. Чем выше температура и ниже влажность теплоносителя, тем меньше усадка. Рост градиента влажности в объеме заготовки увеличивает разницу между фактической и максимально возможной усадками. Эта разница (недопущенная усадка) вызывает появление механического напряжения. Если последнее превысит предел прочности материала, то в теле заготовки образуется трещина.

Причиной появления трещин в период постоянной скорости сушки полуфабриката является перепад влажности между наружными и внутренними частями заготовки. Критерием трещинообразования могут служить максимально допустимая разность между средней (интегральной) влажностью заготовки W>t> и влажностью ее поверхности W>пов>:

ΔW = W>t> - W>пов> (3.5.4)

Максимальная интенсивность (скорость) сушки, не приводящая к образованию трещин, определяется соотношением:

j>max> = KΔW>max>ρ A/l, (3.5.5)

где А — коэффициент формы, равный 6 для пластины; l — характеристический размер (толщина пластины, диаметр цилиндра).

Продолжительность сушки зависит от толщины высушиваемого изделия и не зависит от его плотности и площади поверхности.

В период падающей скорости сушки усадки отсутствуют, поэтому сушку можно интенсифицировать, повысив температуру и скорость движения теплоносителя.

В процессе сушки могут возникать различные дефекты.

Тотальные трещины, проходящие через тело заготовки, возникают из-за больших скоростей прогрева заготовки, имеющей малый коэффициент влагопроводности, на первой стадии сушки.

Срединные трещины возникают после образования жесткого каркаса частиц на краях заготовки, препятствующего усадке влажных центральных частей. Предотвратить образование краевых и срединных трещин можно, покрыв края влагоизолирующим веществом (маслами, растворами сульфитно-спиртовой барды или поливинилового спирта и т. п.).

Рамочные трещины могут возникнуть при трении заготовки о подставку в процессе усадки. Этот вид брака характерен для кирпича пластического формования. Его можно предотвратить, периодически перекладывая изделия с грани на грань и используя подсыпки (песок, опилки, шамот).

Микротрещины и волосяные трещины возникают при адсорбции воды из воздуха или дымовых газов высушенным полуфабрикатом. Этот вид брака можно предотвратить, прекратив сушку при влажности несколько выше, чем максимальная влагоемкость материала при данной температуре.

Коробление изделий может возникнуть при односторонней сушке плоских изделий, например облицовочных плиток, при анизотропной структуре полуфабриката, неравномерном распределении влаги в заготовке.

Для оценки сушильных свойств глин и полуфабриката на их основе используют показатели чувствительности глин к сушке, характеризующие склонность материала к растрескиванию в период усадки. Коэффициент чувствительности, предложенный З.А. Носовой, определяют как отношение объема усадки V>УС>, к объему пор в высушенном материале V>ПОР>:

К>Ч> = V>УС>/V>ПОР> = V/V>0>[(m>0> - m)/(Vo - V) - 1], (3.5.6)

где Vo и V - объемы свежеотформованного и высушенного при 20°С образцов, см3; m>0> и m - массы влажного и высушенного образцов, г.

По методу А.Ф. Чижского коэффициент чувствительности к сушке определяют по формуле:

К>С> = (W>Н> - W>КР>)/W>КР>, (3.5.7)

где W>Н> и W>КР> - начальная (формовочная) и критическая влажность образца, %.

Чем выше коэффициенты К>Ч> и К>С>, тем сильнее склонность полуфабриката к растрескиванию в сушке. Для малочувствительных глин К>Ч>< 1 и К>С>< 1,2, а для высокочувствительных глин K>Ч>>2 и К>С>> 1,8.

Обжиг.

Процесс обжига изделий строительной керамики может быть условно разделен на четыре периода:

подогрев до 200°С и досушка-удаление физической воды из глины;

дальнейший нагрев до 700°С «на дыму» и удаление химически связанной воды из глины;

«взвар» - до температуры обжига 980-1000°С - созревание черепа;

охлаждение, «закал» - медленное до 500°С и быстрое от 500 до 50°С обожженных изделий.

К этим реакциям добавляется выгорание топлива из изделия, если это топливо было введено в глину при подготовке массы; количество вводимого топлива может достигать 70-80% от того количества, которое необходимо для обжига.

Такое производственное деление на периоды не вскрывает сущности реакций в глине при обжиге. При производственном обжиге глин никогда не достигается термодинамическое равновесие. Тем не менее, можно прибегнуть к расчету изобарно-изотермического потенциала ∆Z некоторых реакций с целью сопоставления возможности появления тех или иных фаз в глине при ее обжиге.

Можно отметить шесть главных видов реакций, протекающих в рядовых глинах при обжиге:

1) выделение гигроскопической воды из глинистых минералов и воды из аллофаноидов, если таковые присутствуют в глине;

2) окисление органических примесей;

3) выделение конституционной воды, т. е. дегидратация глинистых минералов и реакции в так называемых твердых фазах;

4) жидкофазные реакции и образование стекловидного расплава;

образование новых кристаллических фаз;

реакции декарбонизации и десульфуризации.

Первая группа реакций характеризуется небольшим эндоэффектом (I) на термограмме суглинка и гидрослюдисто-каолинитовой глины (рис. 3.5.7).

При этом образуется водяной пар, давлением которого может разорвать изделие («лопанец») при слишком быстром подъеме температуры. Эта реакция сопровождается падением температуропроводности глины.

Вторая группа реакций - окисление органических примесей - характеризуется экзоэффектом (II) при 300—400°С. Часть этих примесей может остаться (при быстром подъеме температуры и недостаточном притоке и диффузии в толщу изделия кислорода воздуха) невыгоревшей, что обнаруживается по темной сердцевине в изломе изделия. При замедленном выгорании может произойти графитизация части углерода. Так как причиной ограничения действия кислорода воздуха на процесс выгорания углерода в глине выступает противоток СО и СОз, то при более быстром подъеме температуры влияние окислительной среды должно сокращаться, а влияние внутренней восстановительной среды — увеличиваться, что зависит от пористости и размеров изделия и от концентрации углерода.

Глинистые минералы в процессе своей дегидратации действуют каталитически, содействуя горению углерода в глине, а выделяющаяся вода способствует выгоранию углерода по реакции:

С+Н>2>О=СО+Н>2>.

Наряду с этим может протекать отложение углерода в глине из газовой среды, содержащей 1-3% СО при 400 и выше 1000°С.

Скорость выгорания топлива по мере повышения температуры увеличивается, но только до стадии появления жидкой фазы в обжигаемой глине, после чего скорость выгорания резко снижается из-за ухудшения диффузии кислорода воздуха. Максимальное значение скорости выгорания топлива имеет место примерно при 780—800°С. Поэтому рекомендуется осуществлять выдержку в этом этапе обжига.

Третья группа реакций - дегидратация глинистых минералов - характеризуется эндоэффектом (III) (рис. 3.5.7), который растягивается с 500 (450) до 600°С (700°С), а у некоторых каолиновых глин - до 900°С и также сопровождается падением температуропроводности.

Эндотермическая реакция, начинающаяся около 500°С и оканчивающаяся около 700°С, заключается в удалении из каолинита химически связанной (гидратной) воды:

Аl>2>O3 • 2SiO>2> • 2H>2>O → Al>2>O>3>•2SiO>2> + 2H>2>O.

Продукты разложения составляющих глины и керамические массы минералов (Аl>2>О>3>∙2SiO>2>, SiO>2>, Аl>2>О>3>, CaO, MgO, Fe>2>О>3> и .др. окислы) в процессе обжига взаимодействуют между собой при высоких температурах (1000°C и выше) и образуют легкоплавкие силикаты, плавление которых вызывает спекание и размягчение глин. Степень спекания глинистых материалов зависит от температуры и длительности обжига, от состава глинистого сырья, газовой среды, рода и количества плавней, а также от способа формования изделий.

Газовая среда обжига влияет на интенсивность дегидратации; увеличение концентрации H>2>O в газовой среде задерживает реакцию дегидратации по закону действующих масс; восстановительная среда, вызывая реакцию отщепления кислорода в активных условиях «оборванных связей», понижает температуру дегидратации, что показано на термограммах I, II, III сдвигом эндо- и экзоэффектов в восстановительной среде одной стрелкой влево, в парогазовой фазе - двумя стрелками вправо.

Ход усадки, потеря массы и рост прочности σ>изг> при обжиге этих типов глин показаны кривыми в нижней части рис. 3.5.7

Не менее важную роль играет и газовая среда в печи, которая влияет на процессы, протекающие при формировании черепка, и поэтому она также должна регламентироваться режимом обжига. Эта среда может быть окислительной, нейтральной и восстановительной.

Окислительная среда характеризуется избытком воздуха против того количества, которое теоретически необходимо для полного сгорания топлива.

Присутствие 4-5% кислорода в продуктах горения при обжиге изделий тонкой керамики типично для окислительной среды. Содержание кислорода в пределах 8-10% свидетельствует о сильно окислительной среде и полезно при интенсивном выгорании органических веществ массы.

Образование жидкой (стекловидной) фазы в гидрослюдистых глинах начинается по крайней мере с 700°С, но заметное развитие эти фазы получают лишь при температурах на 150-200°С выше. Появление стеклофазы содействует дальнейшему растворению в ней некоторой части минеральных составляющих глины и новому минералообразованию. Стеклофаза обеспечивает спекание и образование черепа. С физической стороны действие стеклофазы характеризуется усадкой изделия. В зависимости от степени развития стеклофазы, что регулируется выдержкой и созреванием черепа, можно сообщить ему ту или иную плотность (пористость). Именно в этом процессе и состоят операции выдержек - «взвар» и начала охлаждения - «закал», которые необходимо осуществлять: «взвар» - в пределах температур 980-1000°С и «закал» - до 800°С, а также длительностей для получения кирпича должного качества - ярко-красного (не алого) по цвету и звонкого при ударе. Кроме того, выдержка необходима для выравнивания температурного поля в печи.

Охлаждение обожженных изделий — не менее ответственная операция. При 800-780°С череп изделия строительной керамики находится в пиропластическом состоянии и переходит в твердое состояние, поэтому необходимо замедлять охлаждение во избежание появления напряжений, которые могут разрядиться местными разрывами (трещинами). Считают опасным также участок 650- 500°С в связи с обратимым превращением α-β-кварц.

Спекание материала - существенный момент процесса обжига, так как к этому времени заканчивается формирование керамического изделия. Окончание спекания изделия характеризуется прекращением его усадки. Условными показателями спекшегося материала являются его водопоглощение.

Спекаемость глины зависит от содержания в ней плавней и степени их дисперсности.

На процесс формирования керамического черепка влияют: химический и гранулометрический состав сырья, соотношение компонентов в массе, а также температурно-газовый режим обжига.

Образующиеся в процессе обжига глин и керамических масс легкоплавкие соединения проявляют себя двояким образом. Во-первых, они действуют химически, растворяя частицы минералов, образуя жидкую фазу и выделяя из раствора новые, более устойчивые мниералообразования, именуемые эвтектическими смесями. Во-вторых, они действуют физически, благодаря своей энергии поверхностного натяжения, сближая и уплотняя твердые частицы глины.

Обжиг изделий грубой строительной керамики ведется до появления минимального количества легкоплавких соединений, которые связывают дегидратированные частицы глинообразующих минералов и зерна кварца, что и обеспечивает достаточную механическую прочность изделий.

Большое значение имеет подбор температурного режима обжига. Он должен быть таким, чтобы реакции дегидратации, декарбонизации, окисления и восстановления отдельных компонентов, составляющих глину, не налагались бы на реакции образования легкоплавких эвтектик. Эти реакции должны следовать одна за другой, но практически, вследствие сложного состава керамических масс, образование жидких соединений начиняется обычно ранее, чем закончатся декарбонизация, окисление и т. д.