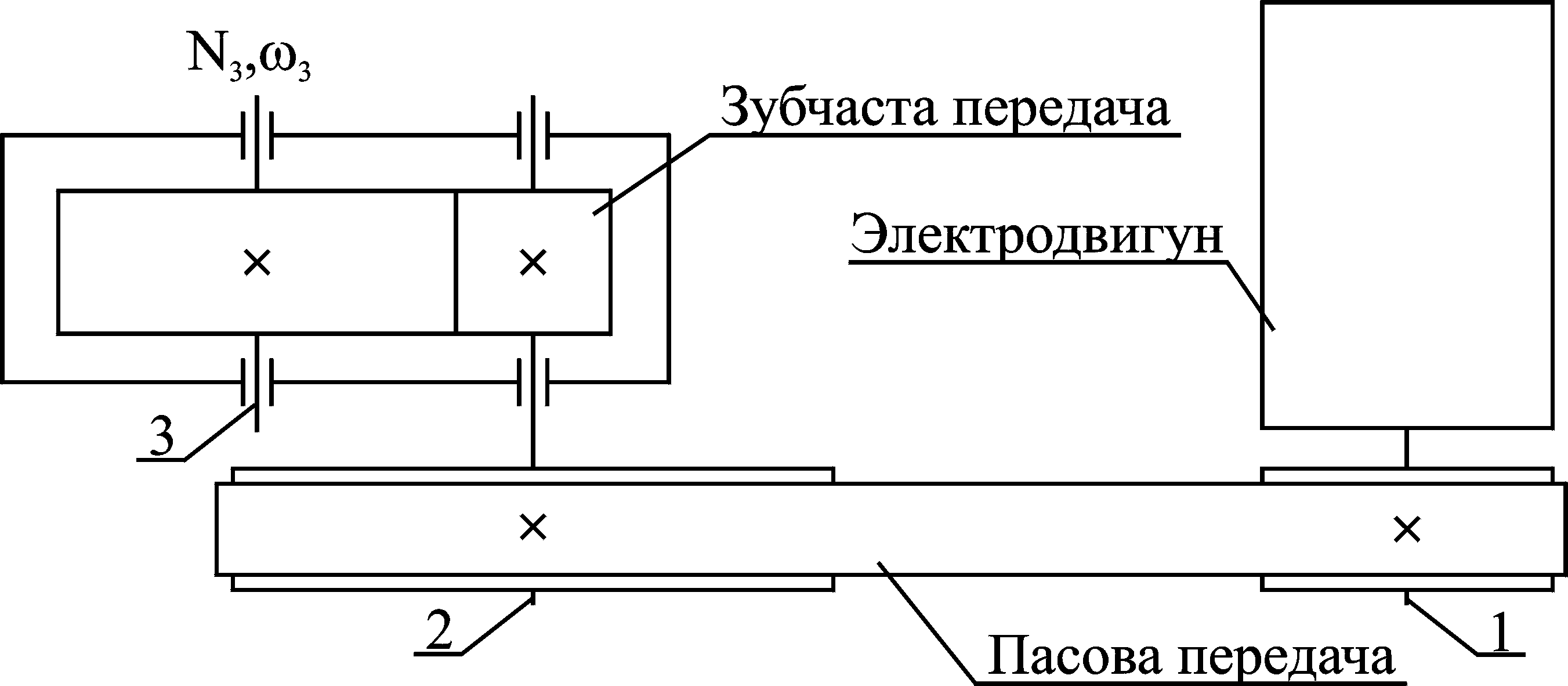

Розрахунок зубчасто-пасового приводу

РОЗРАХУНОК зубчасто-пасового привода

Вибір електродвигуна та розрахунок основних параметрів привода

Вихідні дані: N>з> = 6.5 кВт;

N>в>=70 об/хв

1.1 Визначаємо частоту обертання вихідної ланки привода:

n>з> =70 об/хв.

1.2 Визначаємо КПД електродвигуна:

>пр >= >р.п>> >(>под. >)m >з.п> = 0,96 0,992 0,98 = 0,95;

>п.п >= 0,94 ... 0,96 – К.К.Д пасової передачі (с.15 [1]), η>р> = 0,96;

>з.п >= 0,96 ... 0,98 – К.К.Д зубчастого редуктора (с.15 [1]), η>з> = 0,98;

1.3 Визначаємо необхідну потужність двигуна, (кВт):

1.4 Визначаємо можливу частоту обертання двигуна(1/хв.)

n>эд><15*n>вых><15*7=1050

Беремо електродвигун серії 4А згідно з ГОСТ 19523-81 (табл. 2 [1]) 4А132М6У3.

Параметри електродвигуна:

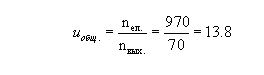

N>ел> = 7,06кВт; n>ел >= 970 об/хв.;

1.5 Визначаємо дійсне передаточне відношення привода:

1.6 Визначаємо передаточне відношення по ступенях

U>р>=3

U>з>=4.62

1.7 Визначаємо частоти обертання валів привода (об/хв):

n>1> = n>ел >= 970

;

;

n>3>

1.8 Визначаємо потужності на валах привода (кВт):

N>1 >= N>вх.>= 7,06

N>2 >= N>1 > >п.п> = 7,06 0,95 = 6,7;

N>3 >= N>вых.>= 6,5

1.9 Визначаємо крутні моменти на валах привода (нм):

>1> = 9550 ;

;

>2> = 9550 ;

;

>3> = 9550

.

.

1.10 Визначаємо орієнтовні діаметри валів привода (мм):

d>1> = d>ел> = 38, (табл. 3 [1]);

d =

;

;

k =

;

;

d>2 >=29,23 => 30 =>35 ;

d>3> =51 =>55 =>55.

Де[] = 15 … 30 МПа – допустиме напруження.

Приймаємо: d>2 >= 35 мм, d>3 >= 55 мм.

1.11 Основні параметри привода:

|

№ |

параметры |

размерность |

Вал 1 (ел.) |

Вал 2 (5) |

Вал 3 (9) |

|

1 |

N |

кВт |

7.06 |

6.7 |

6.5 |

|

2 |

n |

об/хв |

970 |

388 |

70 |

|

3 |

T |

Нм |

69.5 |

164.9 |

886.8 |

|

4 |

d |

мм |

38 |

35 |

60 |

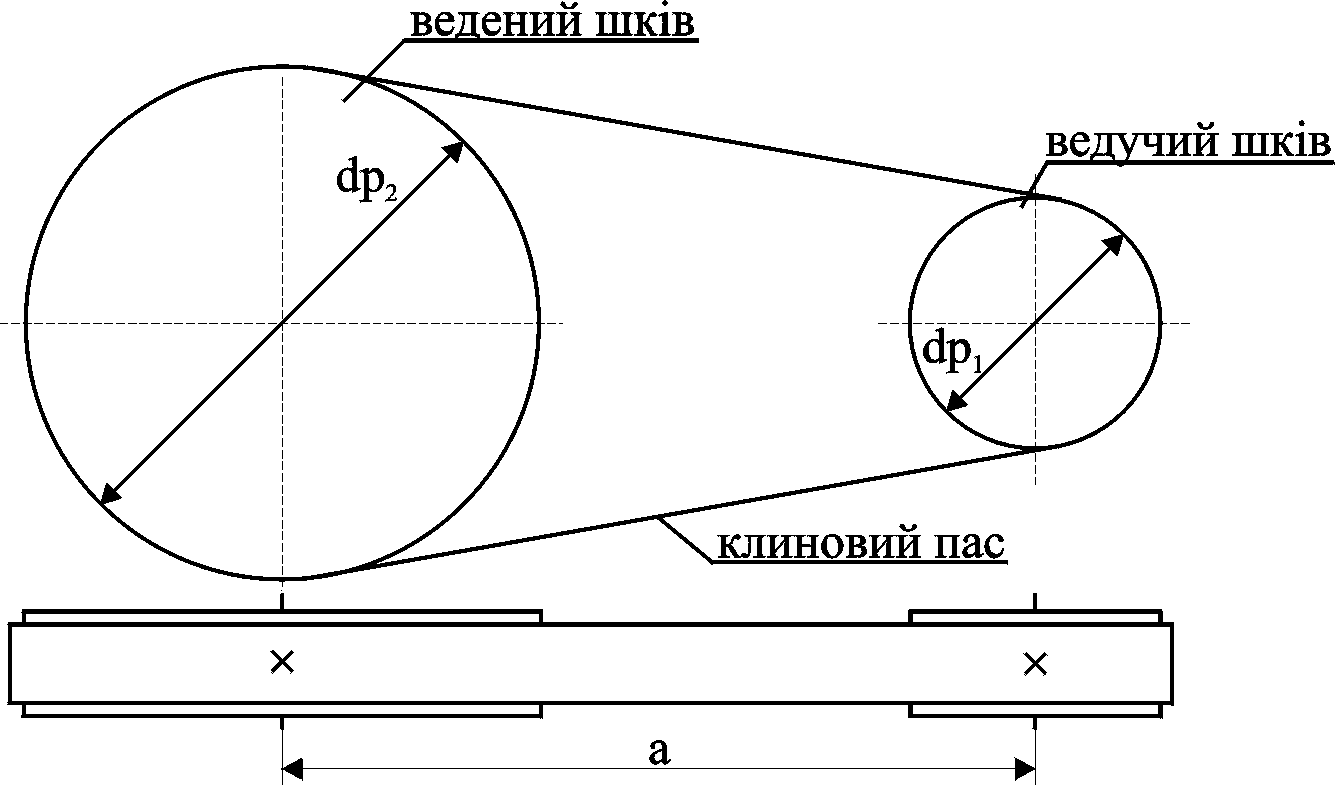

2. Розрахунок клинопасової передачі

Вихідні дані: N>1> = 7.06 кВт;

n>1 >= 970 об/хв;

T>1 >= 69.5Нм;

U>р>=2.5

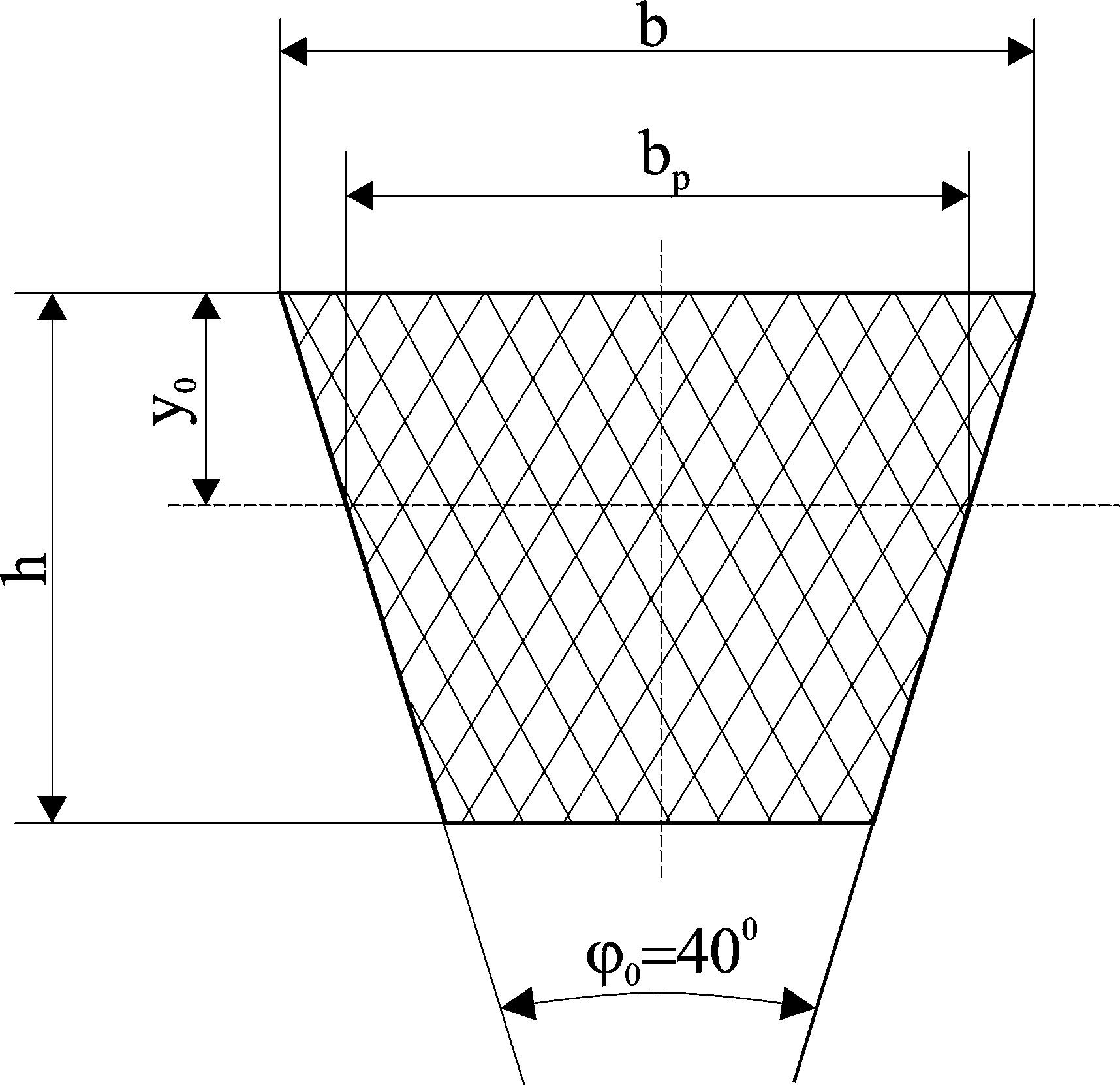

2.1 Визначаємо профіль паса:

T = 69.5

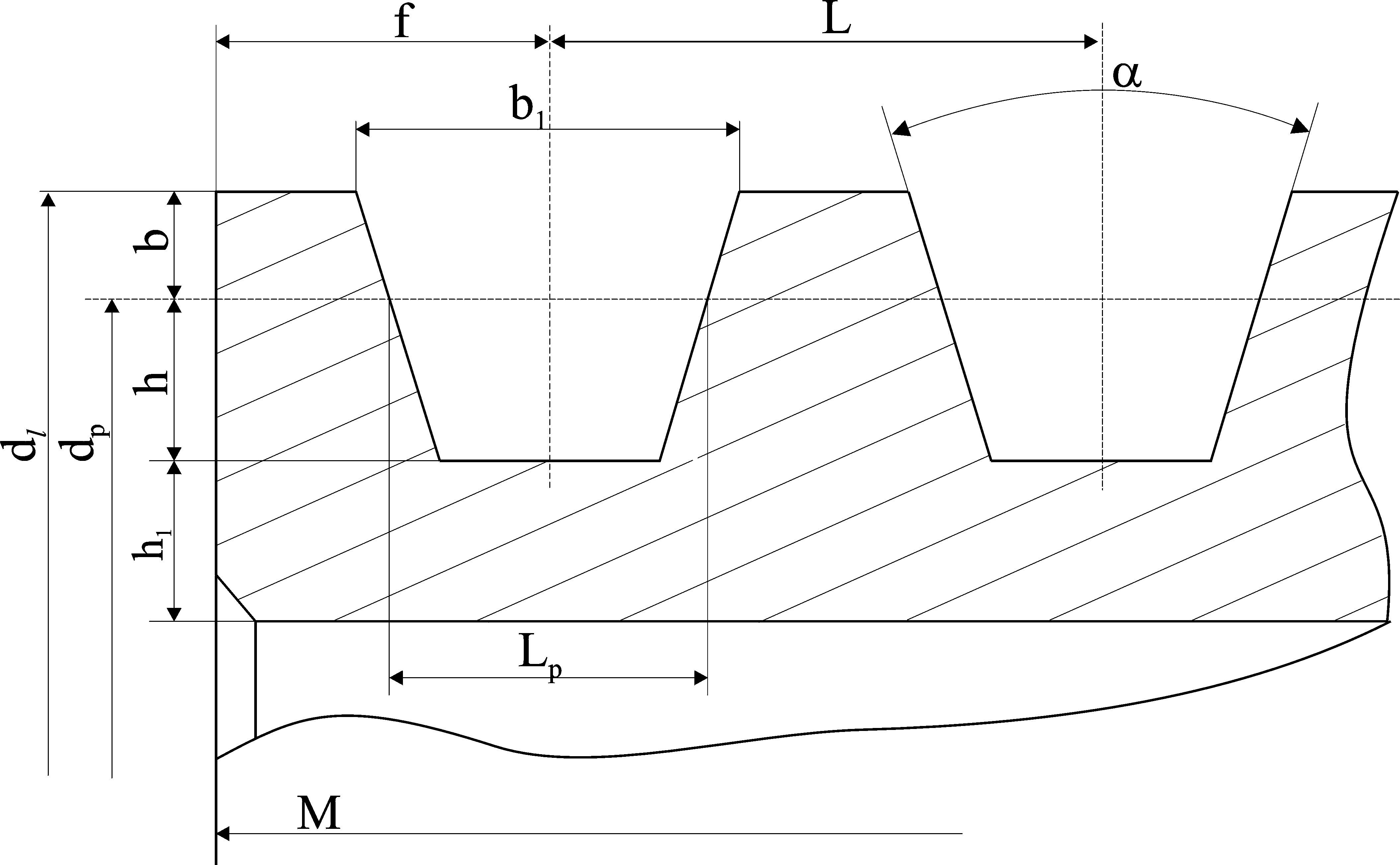

Приймаємо профіль паса “Б” з розмірами перерізу (табл. 2.12):

b>p >= 14 мм;

h = 10.5 мм;

b>0> = 17 мм;

y>0 >= 4.0 мм;

F>1> = 1.38 см2;

q = 0,18 кг/м.

2.2 Визначаємо діаметр ведучого шківа (табл. 2.15):

d>p1> = 140 мм.

2.3 Визначаємо діаметр веденого шківа (мм):

d>p2 >= d>p1 > u>п.п >(1 – ) = 140 2.5∙ (1 – 0,02) = 384

де = 0,01 ... 0,02 – коефіцієнт ковзання.

Згідно з ГОСТ 17383-73 (табл. 2.4) приймаємо:

d>p2 >= 400 мм.

2.4 Фактичне передаточне відношення

u>п.п >=

.

.

2.5 Визначаємо швидкість паса (м/с):

V>1 >=

<

[V] = 25.

<

[V] = 25.

2.6 Частота обертів веденого вала (об/хв):

n>2 >=

.

.

2.7 Визначаємо міжосьову відстань (табл. 2.14), мм:

а>1> = К>а> d>p2 >= 1,05 400=420;

К>а>=1,05.

2.8 Розрахункове значення довжини паса (мм):

L>1>= .

.

Вибираємо стандартну довжину паса (с. 26):

L>1ст.> = 1800 мм.

2.9 Перевіряємо умову обмеженості числа пробігів паса (1/c):

<

[

<

[ ]

= 5

]

= 5

2.10 Уточнюємо міжосьову відстань (мм):

a>2cm>=368 мм

2.10.1 Мінімальне значення міжосьової відстані (мм):

а>min >=352-0,01*1600=336

2.10.2 Максимальне значення міжосьової відстані (мм):

a>max >=352+0,01*1600=368.

2.11 Перевіряємо кут обхвату ведучого шківа:

>1 >= 180

– 60∙ 180

– 60∙

180

– 60∙ >[>1>]

= 110

>[>1>]

= 110

Вимоги виконуються.

2.12 Знаходимо коефіцієнт довжини паса:

(табл. 2.19),

(табл. 2.19),

де L>0> = 2240 мм – базова довжина паса “Б” (табл. 2.15).

2.13 Вихідна потужність паса (табл. 2.15) при d>p1> = 140 мм и V>1> =45 м/с

N>0> =1,07 кВт

2.14 Коефіцієнт кута обхвату (табл. 2.18)

С>> = 0,89.

2.15 Поправка до обертового моменту на передаточне відношення (табл. 2.20)

>п> = 2,3 нм.

2.16 Поправка до потужності (кВт):

>п >= 0,0001∙ >п> n>1 >= 0,0001 2,3 970 = 0.22.

2.17 Знаходимо коефіцієнт режиму роботи (табл. 2.8):

С>р> = 0,92

2.18 Допустима потужність на один клиновий пас (кВт):

[N] = (N>0>C>>∙C>L> + >п>) ∙С>р> = (1,07*0,99*0,95+0,22) 0,92 = 1,13.

2.19 Розрахункове число пасів:

z = .

.

2.20 Коефіцієнт нерівномірності навантаження пасів (с. 28 [1])

С>z> = 0,85.

2.21 Визначаємо дійсне число пасів:

z .

.

Приймаємо число пасів z =

8.

=

8.

2.22 Зусилля попереднього натягу одного клинового пасу (н):

S>01 >= ,

,

2.23 Визначаємо силу тиску на вали передачі (н):

Q = 2∙ S>01>

z ∙sin

∙sin .

.

2.24 Визначаємо розміри ободу шківа (табл. 2.21):

l>р> = 14 мм;

h =10,8 мм;

b = 4,2 мм;

l = 19±0,4мм;

f = 18,5+2;-1 мм;

h>1min> = 8 мм;

>1> = 34;

>2> = 38°.

Зовнішній діаметр шківа (мм):

d>e1> = d>p1> + 2∙b = 140+2*4,2=148,4 мм

d>e2> = d>p2> + 2∙b = 384+2*4,2=392,4 мм.

Ширина обода шківа (мм):

М = (z –

1)

L + 2∙

= 196.

–

1)

L + 2∙

= 196.

3. РОЗРАХУНОК ЗАКРИТОї ЦИЛIНДРИЧНОї ЗУБЧАТОї ПЕРЕДАЧI

Вихідні дані: N>1> = 6,7 кВт;

n>1 >= 388 об/хв.;

T>1 >= 164,9н*м;

U>з> = 4,62.

3.1 Вибираємо матеріал для виготовлення шестерні та колеса (табл. 8.8):

|

№ |

Параметри |

шестерня |

колеса |

|

1 |

марка сталi |

Ст.40X |

Ст.45 |

|

2 |

твердiсть середини |

245HB |

200 HB |

|

3 |

твердiсть поверхнi |

58 HRС>э> |

50 HRС>э> |

|

4 |

термообробка |

Зак.ТВЧ |

Нормалiзацiя |

|

5 |

межа текучестi |

800 МПа |

450 МПа |

|

6 |

межа мiцнiстi (G>в>) |

1000 МПа |

750 МПа |

3.1.2 Вибираємо припустиме напруження перетина для шестерні:

МПа

МПа

Значення вибираємо з табл.3.19:

S>F>′ = 1,75;

S>F>″ = 1,0;

G0>Flim1> = 600 Мпа;

Y>S> = 1,0;

Y>R> = 1,0;

k>FL1> = 1,0;

k>Fl1> = 1,0.

3.1.3 Вибираємо припустиме напруження перетина для колеса:

МПа

МПа

G0>Flim2> = 1,8 HB = 360 Мпа.

3.1.4 Вибираємо припустиме напруження перетина для шестерні з перенавантаженнi:

G>FlimM1> = 2450 (табл.3.19).

3.1.5 Вибираємо припустиме напруження перетина для колеса з перенавантаженнi:

МПа

МПа

G>FlimM2> = 4,8 HB.

3.1.6 Визначаємо допустиме контактне напруження для зубців шестерні (МПа):

[G>н1>]

=

МПа

МПа

G>Hlim1> = 1,8 ∙HRС>э>+150 = 1194 МПа;

S>H>=1,25;

S>HL>=1,0;

z>R> = 0,95;

z>V> = 1,0.

3.1.7 Визначаємо допустиме контактне напруження для зубців колеса (МПа):

[G>н2>]=

МПа

МПа

G>Hlim2> = 2 ∙HB+70 = 470 МПа.

3.1.8 Визначаємо допустиме контактне напруження, дiюче в зацiпленнi:

[G>н>]= min {[G>н1>], [G>н2>] } = 392МПа.

3.2 Проектуючий розрахунок зубчатой передачi

3.2.1 Визначаємо колову швидкість (м/с):

V>t>

= 0,6.

0,6.

3.2.2 Необхідна ступінь точності передачі (табл. 3.33:

n>t> = 9.

3.2.3 В основу покладена залежнiсть:

,

,

де К>Нα >= 1,0 – коефіцієнт нерівномірності навантаження по зуб’ям;

К>Н>>> = 1,08 – коефіцієнт нерівномірності навантаження по ширині зубчастих вінців (рис. 8.15 [2]);

К>НV >= 1,05 – коефіцієнт динамічного навантаження (табл. 8.3 [2]);

z>M>

=

МПа1/2

МПа1/2

– коефіцієнт, що враховує механічні властивості матеріалів зубчастих коліс;

z>H>

=

- коефіцієнт форми спряжених поверхонь зубців;

z>ε>

=

- коефіцієнт торцевого перекриття зуба,

де

,

,

де z>1> = 29-кiлькiсть зубців шестернi,

z>2 >=29*4,62=133,98=>134 - кiлькiсть зубців колеса,

cosβ = 1,

ε>α> = [1,88-3,2∙(1/29 + 1/134)] = 1,75,

z>ε> =0.75;

>d> = 1 – коефіцієнт ширини зубчатого вінця (табл. 8.4 [2]);

d>w1>=86.6мм.

3.2.4 Визначаємо модуль зубців (мм):

,

,

Приймаємо стандартний модуль зубців (табл. 8.1 [2]):

m = 4 мм.

3.2.5 Були отриманi слiдуючi розрахунки:

m= 4мм;

z>1> = 29;

z>2> = 134;

d>w1> = m∙z>1>= 4*29=87 мм;

b>w> = ψ>d>∙d>w1> = 86.6.

3.3 Геометричний розрахунок зубчатої передачi.

3.3.1 Обчислюємо ділильний кут профiля:

.

.

3.3.2 Обчислюємо кут зацiплення:

;

;

х>1>+х>2>=0;

α>tw>=α>t>=20°.

3.3.3 Визначаемо мiжосьову вiдстань:

мм.

мм.

3.3.4 Обчислюємо ділильний діаметр шестірні та колеса (мм):

d>i>=

,

,

d>1>=29*4=87 мм;

d>2>= 4*134=402 мм.

3.3.5 Обчислюємо діаметри вершин зубцiв шестірні та колеса (мм):

d>ai>

=

;

;

d>a1>= мм;

мм;

d>a>= мм.

мм.

3.3.7 Обчислюємо діаметри осьових кругов впадiн шестірні та колеса (мм):

d>fi>=

d>f1>=87-27.5=79.5мм;

d>f2>=402-7.5=394.5 мм.

3.3.8 Обчислюємо кут профiля зуба у точцi на вершинах:

;

;

.

.

3.3.9 Обчислюємо складові коефицiенти торцевого перекриття:

;

;

.

.

3.3.10 Обчислюємо коефицiент торцевого перекриття:

.

.

3.3.11 Обчислюємо осьовій шаг перекриття:

.

.

3.3.12. Обчислюємо коефiциент осьового перекриття:

.

.

3.3.13. Сумарний коефіциент перекриття:

.

.

3.3.14 Обчислюємо еквівалентні числа зубчатої передачі:

;

;

3.3.15 Визначаємо колову швидкість (м/с):

V>t>

= .

.

3.4 Перевiрочний розрахунок зубчатоi передачi.

3.4.1 Виконуємо перевірочний розрахунок по контактному напруженню для зубців колеса:

G>Н >=

[G>Н>]=392

МПа,

[G>Н>]=392

МПа,

де z>M>

=

МПа1/2

– коефіцієнт, що враховує механічні

властивості матеріалів зубчастих коліс;

МПа1/2

– коефіцієнт, що враховує механічні

властивості матеріалів зубчастих коліс;

z>H>

=

-

коефіцієнт форми спряжених поверхонь

зубців;

-

коефіцієнт форми спряжених поверхонь

зубців;

z>ε>

=

- коефіцієнт торцевого перекриття зуба,

- коефіцієнт торцевого перекриття зуба,

К>Нα >= 1,0,

К>Н>>> = 1,08,

К>НV >= 1,1,

G>H>

=

МПа.

МПа.

Вимоги по контактному напруженню для зубців колеса виконуються.

3.4.2 Виконуємо перевірочний розрахунок на втому при згибі:

G>Fi >=

[G>Fi>],

[G>Fi>],

де F>tF> - колова сила,

F>tF>=

н,

н,

К>А> = 1 – коефіцієнт роботи,

К>Fα> = 1 - коефіцієнт нерівномірності навантаження мiж зубцями,

К>F>>> = 1,12 – коефіцієнт нерівномірності навантаження,

К>FV >= 1,13 – коефіцієнт динамічного навантаження,

Y>FSi> – коефіцієнт форми зубців (рис. 8.20 [2])

для не коригованих зубчастих коліс х = 0 знаходимо:

Y>FS1> = 4,1, Y>FS2 >= 3,62,

Y>β> = 1 – коефіцієнт кута нахилу зуба,

Y>ε> = 1 - коефіцієнт перикриття зуба,

G>F1 >=

≤ [G>F1>]

= 343МПа,

≤ [G>F1>]

= 343МПа,

G>F2>

=

≤

[G>F2>]

= 206 МПа,

≤

[G>F2>]

= 206 МПа,

Вимоги по перевірочний розрахунок на втому при згин виконуються.

3.4.3 Виконуємо перевірочний розрахунок на контактну та згінну міцність при дії максимального навантаження (МПа):

,

,

G>FMi>

=

≤ [G>FMi>],

≤ [G>FMi>],

G>FM1>

=

≤ [G>FM1>]

= 1420 МПа,

≤ [G>FM1>]

= 1420 МПа,

G>FM1>

=

≤ [G>FM1>]

= 549 МПа,

≤ [G>FM1>]

= 549 МПа,

Вимоги по розрахунок на контактну та згінну міцність виконуються.

Отримали всi даннi.

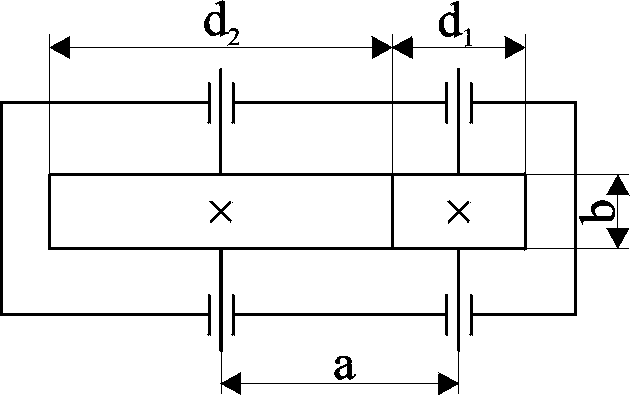

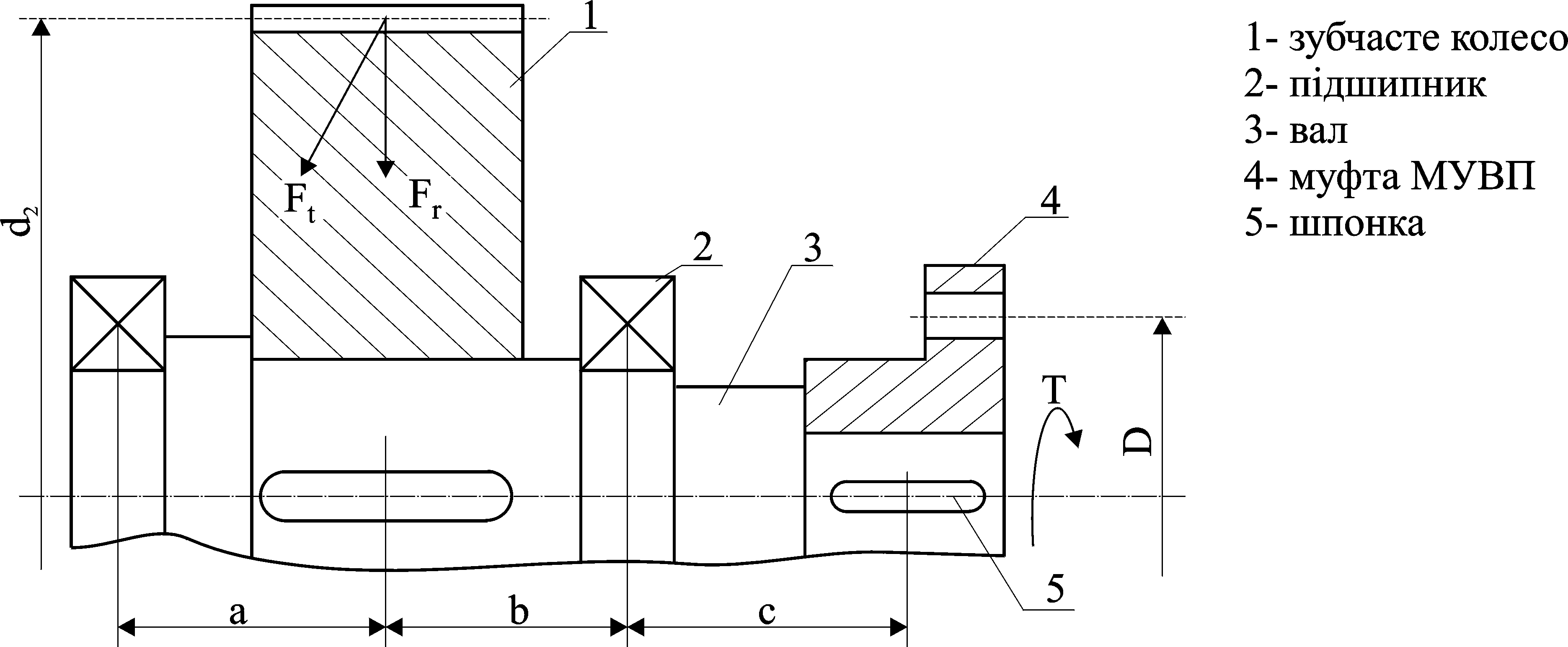

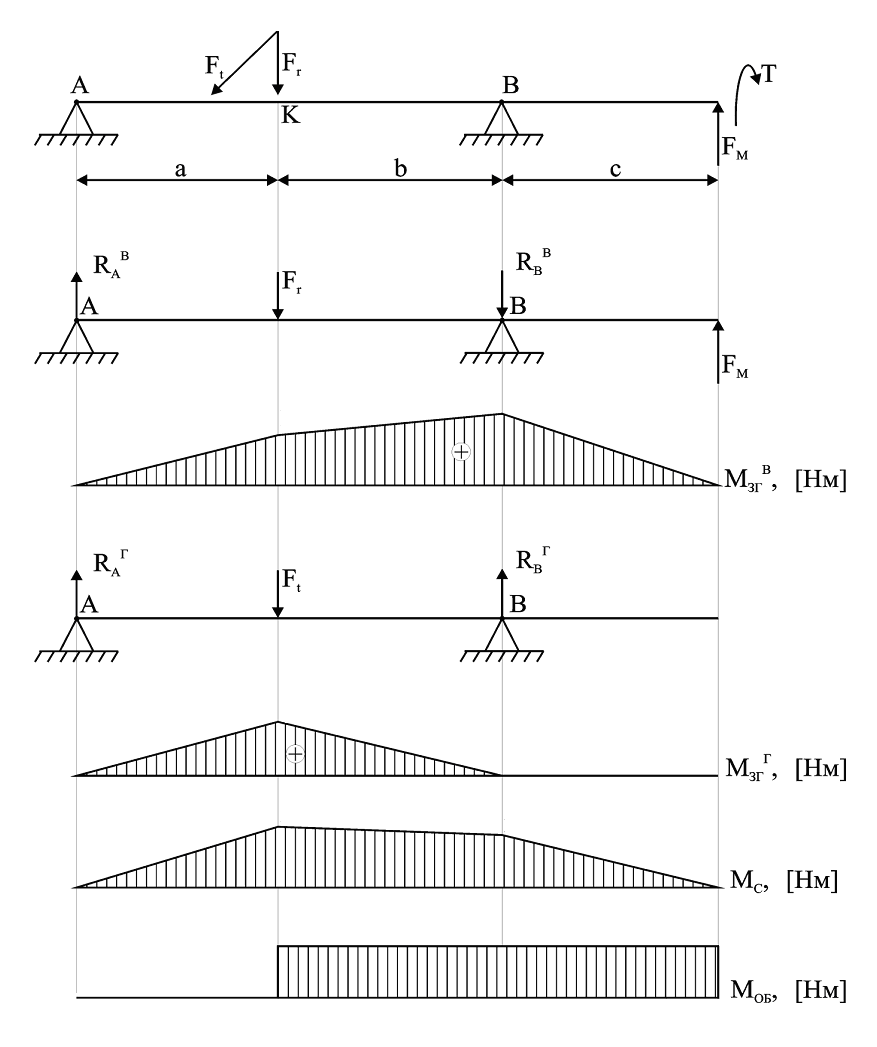

4. перевірочний розрахунок веденого вала

Вихідні дані:

Т = 886.8 нм;

а = в = 64 мм;

с = 97 мм.

4.1. Вибираємо матеріал для виготовлення вала (табл. 5.1)

Сталь 45, нормалізована НВ = 200;

Механічні характеристики:

>В >= 610 МПа; >Т> = 360 МПа;

>т> = 210 МПа; >-1> = 270 МПа;

>-1> = 150; >> = 0,1; >> = 0,05.

4.2 Визначаємо сили, що діють на вал (н):

F>t>

=

– колова сила;

– колова сила;

F>r> = F>t> tg = 4411 tg20 = 9868– радіальна сила;

F>М>

=

–

радіальна сила муфти,

–

радіальна сила муфти,

де D>1> = 210 мм – діаметр розташування пальців (табл. 36).

4.3 Розробляємо розрахункову схему вала з діючими силами

4.4 Визначаємо реакції в опорах вала у вертикальній площині:

;

;

=-1223н;

=-1223н;

;

;

н.

н.

Перевірка:

;

;

6533-9868 +1223+2111=0

4.5 Будуємо епюру згинаючих моментів у вертикальній площині (нм):

;

;

.

.

4.6 Визначаємо реакції в опорах вала у горизонтальній площині (н):

.

.

4.7 Будуємо епюру згинаючих моментів у горизонтальній площині (нм):

.

.

4.8 Будуємо епюру сумарних згинаючих моментів (нм):

.

.

4.9 Будуємо епюру обертового моменту (нм):

М>об> = Т = 886.8.

4.10 Визначаємо небезпечний переріз при розрахунку на статичну міцність.

Небезпечний переріз знаходиться там, де максимальний згинаючий момент, тобто він проходить через точку К.

4.11 Визначаємо приведений момент в небезпечному перерізі (нм):

.

.

4.12 Визначаємо розрахунковий діаметр вала у небезпечному перерізі на статичну міцність:

мм

d>кон>

= 45 мм;

мм

d>кон>

= 45 мм;

МПа.

МПа.

4.13 Перевіряємо вал на втомну міцність

Знаходимо небезпечний переріз при розрахунку на втомленність. Він проходить через точку К, тому що тут маємо найбільшу кількість концентраторів напружень: шпонковий паз та посадка маточини колеса на вал

,

,

де n, n>>, n>>> >- запас міцності загальний, нормальний, дотичний.

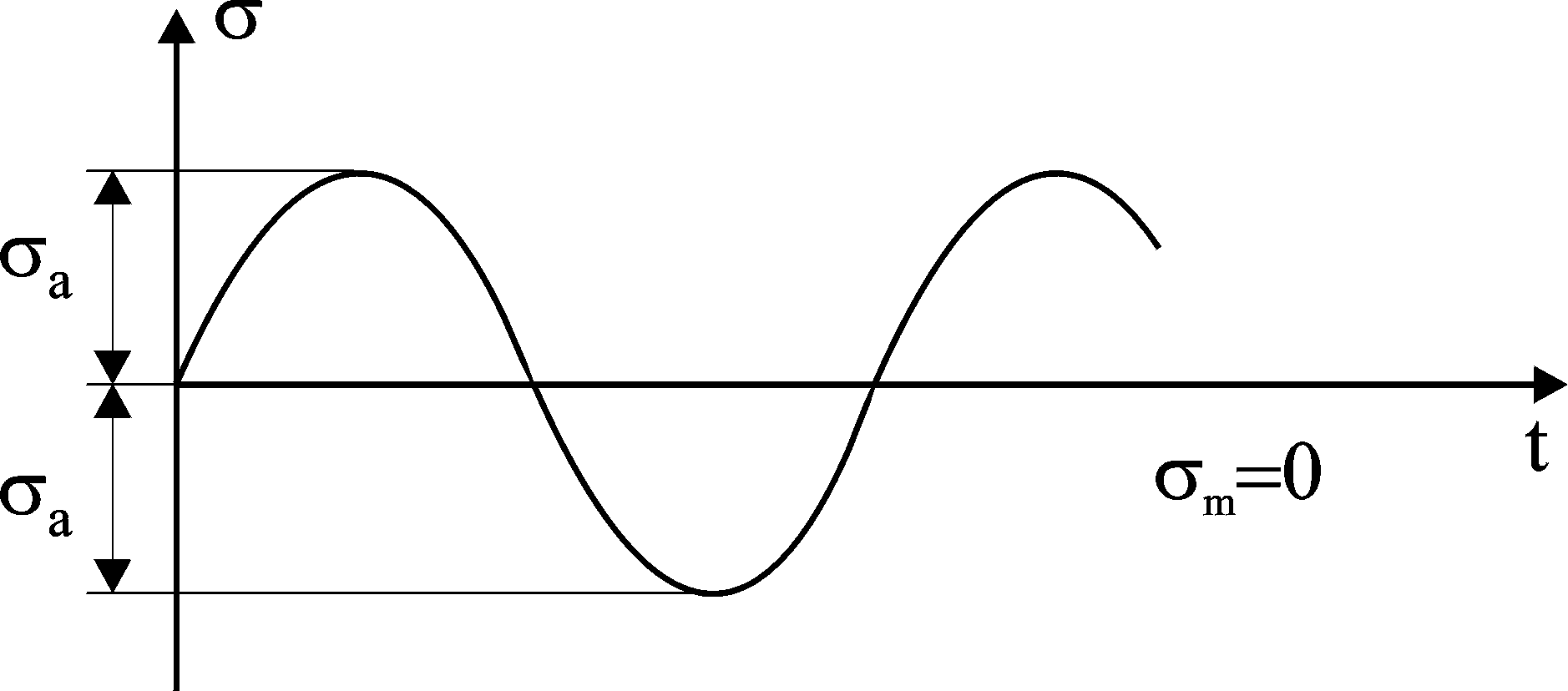

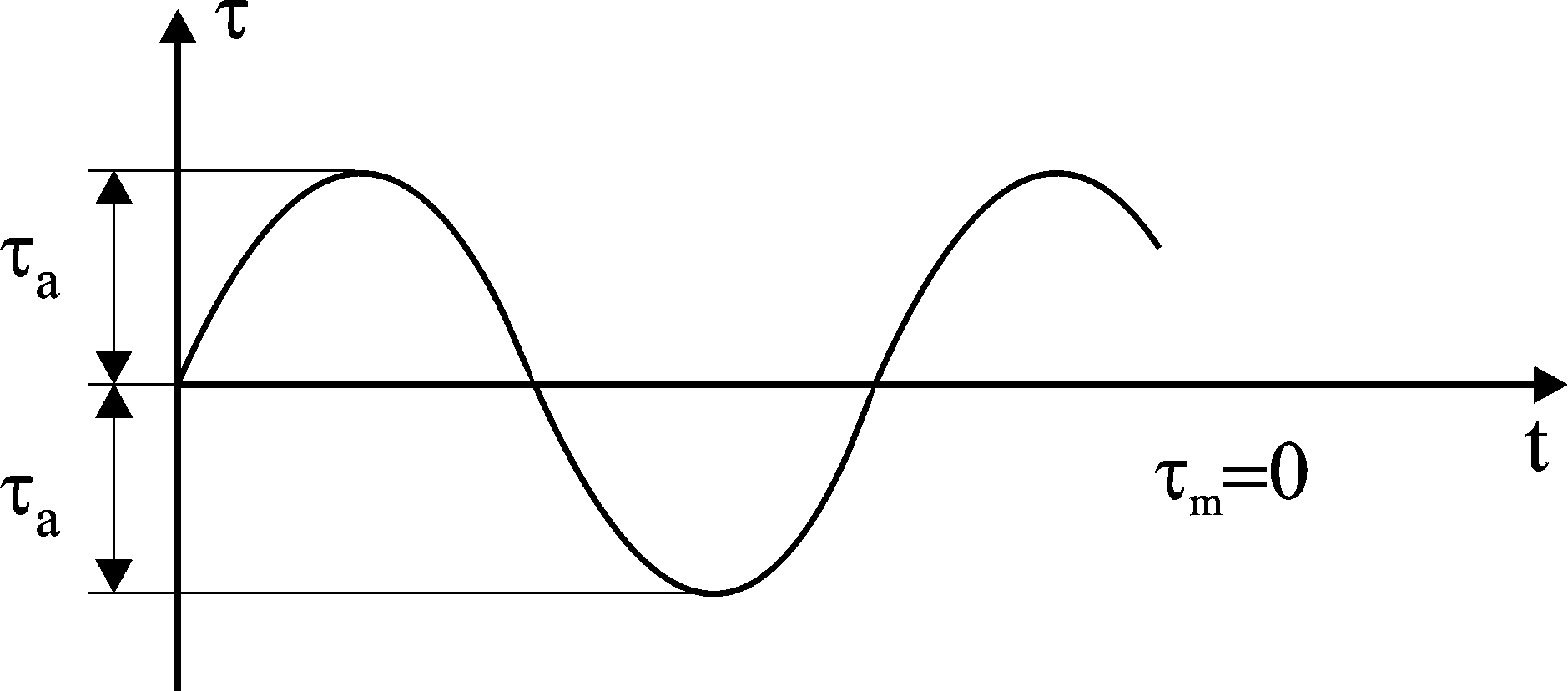

4.14 Визначаємо запас міцності за нормальними напруженнями (симетричний цикл):

,

,

де G>-1> = 270 МПа – границя втомленності матеріалу при симетричному циклі;

К>> = 1,73 - коефіцієнт концентрації напружень;

К>d >= 1,9 – коефіцієнт, що враховує абсолютні розміри перерізу (рис. 15.5);

К>F >= 1,07 – коефіцієнт, що враховує стан поверхні (рис. 15.6).

>а> =

МПа

– амплітуда нормальних напружень

МПа

– амплітуда нормальних напружень

мм3

– осьовий момент опору переріза (табл.

5.9)

мм3

– осьовий момент опору переріза (табл.

5.9)

.

.

4.15 Визначаємо запас міцності за дотичними напруженнями

(асиметричний цикл – откольовий)

,

,

де >-1> = 150 МПа – межа втомленності матеріалу при асиметричному циклі;

К>> = 1,55– коефіцієнт концентрації напружень;

>а> = >m>

=

МПа

МПа

– амплітудні та середні значення дотичних напружень;

мм3

– полярний момент опору перерізу (табл.

5.9);

мм3

– полярний момент опору перерізу (табл.

5.9);

>> = 0,05 – коефіцієнт чутливості матеріалу до асиметрії циклу;

.

.

4.16 Визначаємо загальний запас міцності від втомленності у перерізі:

[n] = 1,8;

[n] = 1,8;

[n] = 1,5 ... 1,8 (стор. 185 [1]).

4.17 Перевіряємо статичну міцність при перевантаженні (МПа):

>еквIV> =

>3Г> =

;

;

>кр> =

;

;

[]>p> = 0,8∙>т> = 0,8 360 = 288 , (стор. 302);

>еквIV> =

= 288.

= 288.

5. Перевірний розрахунок пІдшипників кочення веденого вала

Вихідні дані:

d = 60 мм;

n = 70 об/хв.;

5.1 Спочатку вибираємо радіальний підшипник середньої серії 312, у якого (табл. 15):

С = 37800н – динамічна вантажність;

С>0 >= 26700 н – статична вантажність.

5.2 Визначаємо реакції в опорах вала (н):

;

;

.

.

Розрахунок ведемо для опори В; F>r> = F>B >= 5083н.

5.3 Визначаємо розрахункове еквівалентне навантаження (н):

Р = Х∙V ∙Fr∙K>б>∙К>t >= 11 5083 1,5 1 = 7624

деХ = 1, V = 1 – коефіцієнт обертання;

K>б >= 1,3 ... 1,5 – коефіцієнт безпеки (табл. 6.3);

K>t> = 1 – температурний коефіцієнт (табл. 6.4 ).

5.4 Розрахункова довговічність

млн. об.

млн. об.

5.5 Розрахункова довговічність до появи ознак втомленності (год):

t = 5000.

t = 5000.

5.6 Габаритні розміри підшипника 312 (табл. 15), мм:

d = 60;

D = 130 ;

В = 31.

5.7 Перевіряємо підшипник на статичну вантажність (н):

Р>0> = k>n>∙F>r >= 2,2∙9868 = 21709.6

Р>0> = 21709.6н С>0> = 26700.

6. Перевірний розрахунок шпонкових з’єднань веденого вала

6.1 Основним розрахунком є перевірка за умови обмеження напружень змикання:

>зм> =

>зм>

>зм>

>зм> = 80 ... 150 МПа (стор. 191).

6.. Виконуємо перевірку шпонкових з’єднань (табл. 5.19).

|

Параметр |

Позначення |

Розмір |

Колесо |

Муфта |

|

Діаметр вала |

D |

мм |

36 |

52 |

|

Розмір шпонки |

Bxhxl |

мм |

10x8x70 |

16х10х54 |

|

Робоча довжина |

l>p> = l – b |

мм |

60 |

38 |

|

Крутний момент |

Т |

нм |

275 |

|

|

Напруження змикання |

>зм> |

МПа |

0.06 |

0.05 |

7. Змащування редуктора

8.1 Змащування редуктора здійснюємо зануренням зубчастого колеса у масло, що знаходиться у нижній частині корпусу.

8.2 Визначаємо кількість мастила (л)

V = (0,35 ... 0,7) ∙N = (0,35 ... 0,7) 6.5= 0.8575..1.715

8.3 Глибина занурення зубчастого колеса (мм):

h = (3 ... 5) m = (3 ... 5) 4= (90...150).

8.4 Відстань від зубчатого колеса до днища корпусу (мм):

b>0> = (5 … 10) m = (5 … 10) 4= (15…30).

8.5 Визначаємо в’язкість мастила (табл. 3.61):

V>50> =180 (23) cCт.

8.6 Приймаємо мастило індустріальне 50 (табл. 6.10 ), яке може бути використане для змащування підшипників

Висновки

1. Достоїнством зубчасто-пасового привода є його простота конструкції; високий ступінь надійності та тривалість роботи.

2. Виконано розрахунок пасової та зубчастої передачі, а також виконано перевірний розрахунок вала, підшипників, шпонкових з’єднань та муфт.

3. Визначення профілю паса та їх кількість, зроблено з урахуванням допустимої потужності на один клиновий пас.

4. Розрахунок зубчастої передачі виконано з урахуванням контактних напружень для зубців колеса для запобігання втомного руйнування матеріалу.

5. Перевірка вала виконувалась на статичну та втомну міцність матеріалу, а також при перевантаженні.

6. Перевірний розрахунок підшипників кочення виконано по динамічній та статичній вантажності.

7. Перевірка шпонок та муфт підтвердила конструктивну слушність використаних рішень.

СПИСОК ЛІТЕРАТУРИ

Киркач М.Ф., Баласанян Р.А. Расчет и проектирование деталей машин: [учебн. пособие для техн. вузов].- 3-е перераб. и дополн.- Харьков: Основа, 2001 – 276 с.

Иванов М.Н. Детали машин. Учебник для ВУЗов. - М.: Высш. шк.”, 2004