Проектування та дослідження механізму привода конвеєра

Міністерство освіти і науки України

Донецький національний технічний університет

Кафедра «Основи проектування машин»

Курсовий проект

з дисципліни: «Теорія механізмів і машин»

«Проектування та дослідження механізму привода конвеєра»

Варіант 12

Виконавець

студент гр. МС-05a Сагiров П

Консультант

доцент В.А. Мешков

Н.Контролер

асистент Сотнiков О. Л.

Керівник проекту

асистент Сотнiков О. Л.

Донецьк 2007

Реферат

Пояснювальна записка: 54 с., 7 рисунків, 10 таблиць, 5 джерел.

Графічна частина: 3 додатки на листах формату А1.

Об’єкт проектування та дослідження – механізм довбального верстата: важільний, зубчастий і кулачковий.

Мета роботи – синтез та аналіз цих механизмiв.

Під час роботи проведено синтез і аналіз кінематичних схем та реальних характеристик механізмів довбального верстату. Розглянуті теоретичні питання та розрахунки. Проведено структурний аналіз механізму, кінематичне дослідження механізму, побудовані плани механізму, плани швидкостей та прискорень, кутових швидкостей та кутових прискорень, проведений силовий розрахунок механізму, проведено проектування циліндричних прямозубих евольвентних передач та проектування планетарної передачі, та кулачкового механізму.

При проектуванні та дослідженні механізмів використані графічні та аналітичні методи з використанням ЕОМ.

Ключові слова: ЗУБЧАСТА ПЕРЕДАЧА, КУЛАЧОК, ПЛАНИ ШВИДКОСТЕЙ ТА ПРИСКОРЕНЬ, ЗРІВНОВАЖУЮЧИЙ МОМЕНТ , КУТОВА ШВИДКIСТЬ ЛАНКИ, ПРОФIЛЬ КУЛАЧКА, ГРАФІКИ РУХУ.

Зміст

Вступ

1. Кінематичне дослідження механізму

1.1 Структурний аналіз механізму

1.2 Побудова планів механізму

1.3 Побудова планів швидкостей та визначення кутових швидкостей ланок механізму

1.4 Побудова планів прискорень, визначення кутових прискорень ланок механізму та визначення за модулем і напрямком лінійних прискорень центрів мас, кутових прискорень ланок

2. Кінетостатичне дослідження шарнірно-важільного механізму

2.1 Визначення маси, сил інерції і моментів ланок

2.2 Визначення сил реакцій в кінематичних парах і врівноважуючих сил методом планів сил

2.3 Визначення врівноважуючого моменту методом професора М.Є. Жуковського

3. Синтез зубчастої передачі

3.1 Розрахунок геометричних параметрівевольвентного зачеплення

3.2 Розрахунок контрольних розмiрiв параметрівевольвентного зачеплення

3.3 Перевiрка якостi зубцiв та зачеплення

3.4 Побудова картини зубчастого зачеплення

3.5 Побудова графіків питомих ковзань

3.6 Пiдбiр чисел зубцiв планетарного редуктора

3.7 Кiнематичний дослiд редуктора

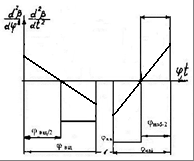

4. Синтез кулачкового механізму

4.1 Розрахунок законів руху штовхача

4.2 Визначення мінімального радіуса центрового профілю кулачка

4.3 Побудова теоретичного и практичного профілю кулачка

Висновки

Перелік посилань

Вступ

Метою цього курсового проекту є отримання студентами навичок у проектуванні комплексних механізмів, тобто таких, що складаються з декількох частин. У цій роботі таким механізмом є привод конвеєра, який складається з важільного, зубчастого механізмів та кулачкового механізмів.

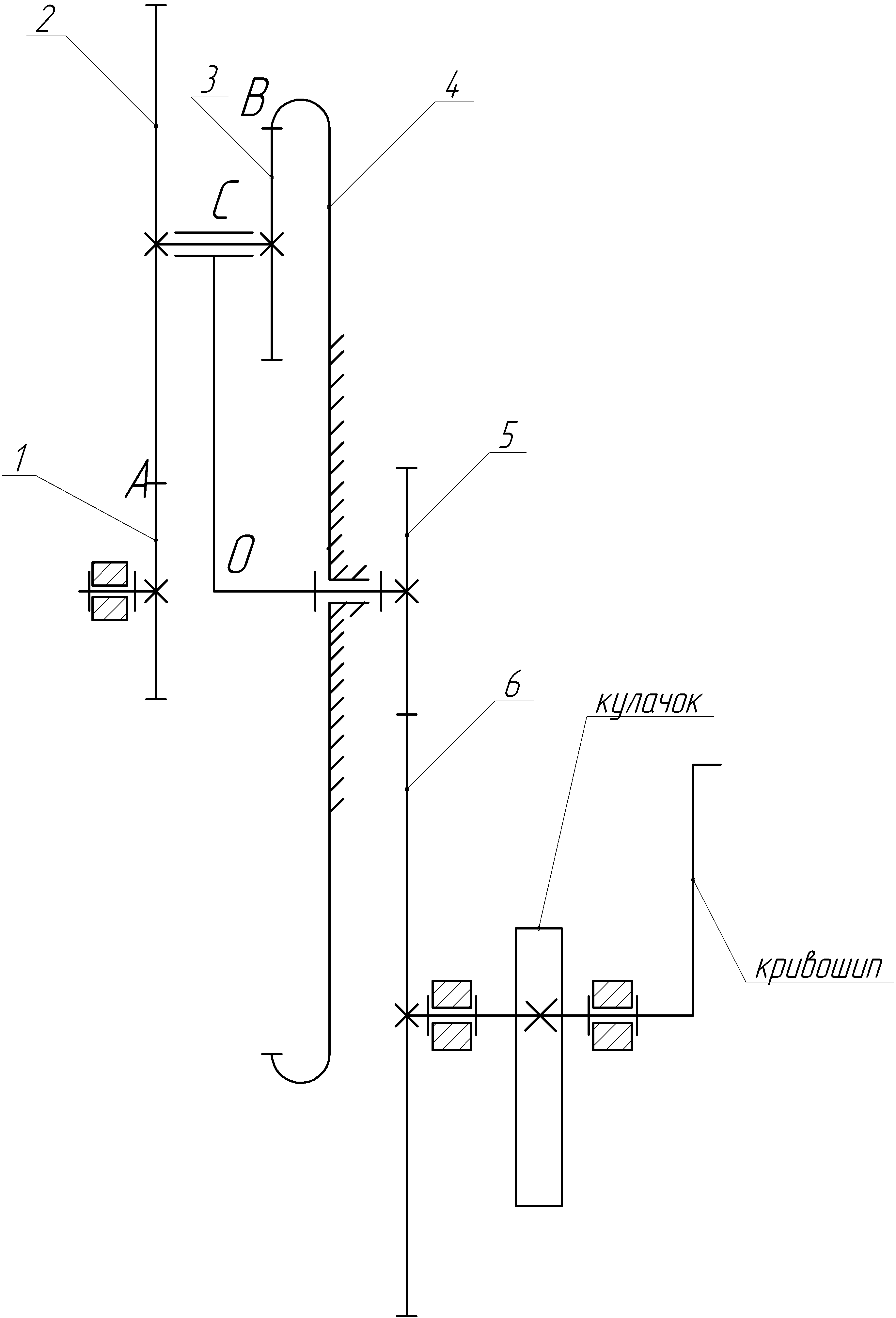

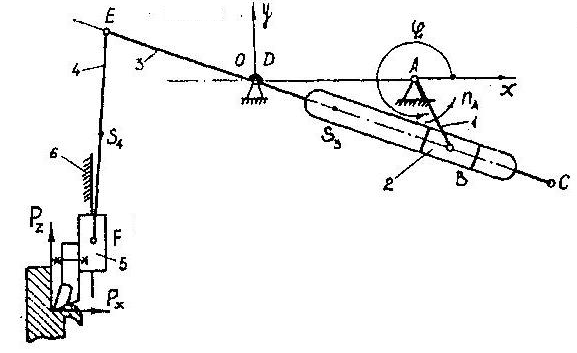

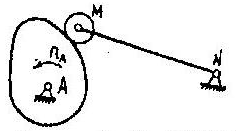

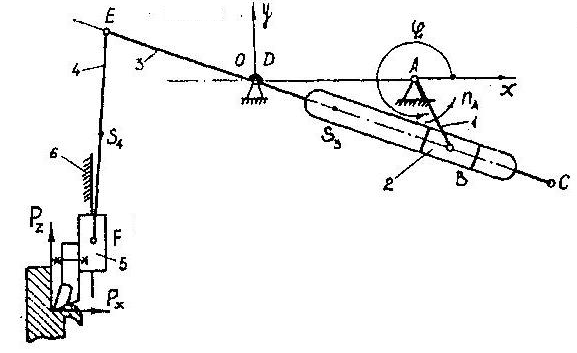

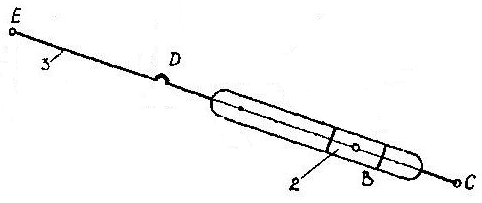

Принцип дії механізму: Обертання вiд електродвигуна через планетарну передачу (колеса 1,2,3,4 i водило H) i пару колiс 5 i 6 (рис. 2). Вiд кривошипа рух передаеться повзуну 5 кулiсного шестиланкового механiзму передаеться головному валу А, на якому крiм колеса 6 установлений кривошип 1 важiльного механiзму (рис. 1) i кулачок (рис. 3) закрiплений рiзець, що здiйснюе технологiчну операцiю. З боку оброблюваноi деталi на рiзець дiє сила рiзання, що має двi складовi P>z>, P>x >(третьою складовою Р>y >зневажаемо), причому P>x >=(0,3 ÷ 0,5> >)*P>z >. На рис.5 приведена дiаграма змiни сили рiзання, що дiє на робочому ходi, який відповiдає руху повзуна 5 униз . Кулачковий механiзм (рис. 3) призначений для поперечноi подачi столу

Рис.1 Кінематична схема редуктора

Рис.2 Кінематична схема стрижневого механізму

Рис.3 Схема кулачкового механізму

Рис.4 Дiаграма змiни кутового прискорення (аналога прискорення) штовхача

Рис.5 Дiаграма змiни сили опору (сили рiзання)

Вихідні дані

Частота обертання

електродвигуна

=2970

об/хв

=2970

об/хв

Частота обертання

головного вала

=122

об/хв

=122

об/хв

Модуль коліс зубчатого механізму m = 5,5 мм

Кількість сателітів k =3

Кількість зубів коліс:

1, 2

= 14; z>6>

= 37;

= 14; z>6>

= 37;

Хiд повзуна: Н=0,178 м

Мiжосьова вiдстань

Вiдношення довжин

Коефiцiент змiни середньоi

швидкостi повзуна кулiсного механiзму

Маса повзуна

Складова сили рiзання

Кутов координата кривошипу

для силового аналiзу

Кут повороту штовхача

кулiсного механiзму

Довжина штовхача

Допустимий кут тиску

Фазовi кути повороту

кулачка:

Тип діаграм Г

1. Кінематичне дослідження механізму

1.1 Структурний аналіз механізму

Схема механізму привода конвеєра, який буде досліджуватися у цьому пункті, зображено на рис.6. Цей механізм складається з наступних частин:

Рис.1. Кінематична схема стрижневого механізму

ланки:

1 – кривошип (обертальний рух – повний оберт);

2 – кулісний камінь (зворотно-поступальний рух);

3 – куліса (зворотно-поступальний рух);

4 – шатун (плоско-паралельний рух);

5 – ползун (зворотно-поступальний рух);

6 – нерухома стійка;

кінематичні пари:

6-1 – нижча, плоска, другого класу, однорухома;

1-2 – нижча, плоска, другого класу, однорухома;

2-3 – нижча, плоска, другого класу, однорухома;

3-4 – нижча, плоска, другого класу, однорухома;

3-6 – нижча, плоска, другого класу, однорухома;

4-5 – нижча, плоска, другого класу, однорухома;

5-6 – нижча, плоска, другого класу, однорухома;

Ступінь рухомості механізму обчислюється за формулою Чебишева:

де

- ступінь рухомості механізму;

- ступінь рухомості механізму;

-

загальна кількість ланок;

-

загальна кількість ланок;

-

кількість кінематичних пар другого

класу;

-

кількість кінематичних пар другого

класу;

-

кількість кінематичних пар першого

класу.

-

кількість кінематичних пар першого

класу.

Для нашого механізму

та

та

.

.

Отже:

Виходячи з цього результату,

можна зробити висновок, що достатньо

однієї узагальненої кординати (кута

повороту кривошипа 1 – кута

)

для того, щоб визначити розташування

усіх ланок механізму відносно стійки.

)

для того, щоб визначити розташування

усіх ланок механізму відносно стійки.

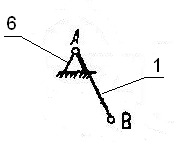

Розклад механізму на структурні групи Асура:

Рис.2

Групи Асура

Рис.2

Групи Асура

1.2 Побудова планів механізму

Для побудови планів механізму необхідно вибрати масштабний коефіцієнт:

Побудуємо

план механізму в нульовому положенні.

Знайдемо довжини ланок механiзму, для

цього зображуемо механiзм у крайнiх

положеннях. Визначимо кут

-кут

мiж лiнiями кривошипа в крайнiх положеннях

механiзму, який дорiвнюе куту хитання

кулiси

-кут

мiж лiнiями кривошипа в крайнiх положеннях

механiзму, який дорiвнюе куту хитання

кулiси

:

:

,

,

де

-коефiцiент

змiни середньоi швидкостi повзуна 5.

-коефiцiент

змiни середньоi швидкостi повзуна 5.

Знаходимо довжину кривошипу:

.

.

Знаходимо

довжину

:

:

,

,

де Н-хiд повзуна.

Знаходимо довжину шатуна :

,

,

де

-

вiдношення довжин.

-

вiдношення довжин.

Вiдстань вiд осi обертання кулiси дотраекторii руху точки F, дорiвнюе:

Кривошип

зображуємо у 3-х положеннях, відкладаючи

від нульового положення задане кутом

=900

і від нього відкладаємо положення +30о

і

-30о,

які нумеруємо у напрямку обертання

кривошипа. Положення ланок на кожному

плані механізму визначаємо методом

насічок (штрихом).

=900

і від нього відкладаємо положення +30о

і

-30о,

які нумеруємо у напрямку обертання

кривошипа. Положення ланок на кожному

плані механізму визначаємо методом

насічок (штрихом).

Визначаємо наступнi довжини:

Визначаємо величини ланок на кресленні:

;

;

;

;

.

.

1.3 Побудова планів швидкостей та визначення кутових швидкостей ланок механізму

План швидкостей будуємо для всіх трьох положень механізму.

Приймаємо

;

;

1) Перше положення ( =30°):

=30°):

Задача вирішується графічно. Для побудови плану швидкостей розглянемо швидкості крапок А, В, D,E, F.

Крапка D> >і

А нерухомі, тому лiнiйнi швидкостi

>

>і

>

>і = 0м/с,

= 0м/с,

де ω>1 >- кутова швидкість ланки 1.

Зобразимо точку В у виглядi трьох точок : точка В>1 >належить кривошипу 1; точка В>1 >належить кулiсному каменю 2 ; точка В>1 >належить кулiсi 3.

-

спрямована перпендикулярно до АВ

-

спрямована перпендикулярно до АВ

Щоб зобразити вектор

на кресленні проробимо наступну операцію:

на кресленні проробимо наступну операцію:

,

,

де - вектор швидкості крапки B>1>

на кресленні.

- вектор швидкості крапки B>1>

на кресленні.

Швидкість точки В>1> складається з переносної швидкості, яка дорівнює швидкості точки В>3> та відносної швидкості, яка дорівнює швидкості точки В>2> відносно точки В>3>.

Вирішуємо його графічно,

тому що на плані зображений вектор

-

підсумковий, лінію, перпендикулярну

DB, проводимо з його початку – полюсу

-

підсумковий, лінію, перпендикулярну

DB, проводимо з його початку – полюсу

,

а лінію, яка паралельна DB – через точку

,

а лінію, яка паралельна DB – через точку

.

Їхнє перетинання буде точкою

.

Їхнє перетинання буде точкою

.

А невідомі модулі векторів визначимо,

виміривши відрізки

.

А невідомі модулі векторів визначимо,

виміривши відрізки

і

і

:

:

З теореми подоби трикутників

знаходимо швидкiсть

точки С :

точки С :

,

,

де

,

,

- вектори швидкості точок B>1

>та С на кресленні

- вектори швидкості точок B>1

>та С на кресленні

З теореми подоби трикутників

знаходимо швидкiсть

точки E :

точки E :

Швидкість точки F складається з переносної швидкості, яка дорівнює швидкості точки E та відносної швидкості, яка дорівнює швидкості точки F відносно точки E .

З теореми подоби трикутників знаходимо швидкiстi центрiв мас ланок 3 та 4:

,

,

де

,

,

-

вектори швидкостей центрiв мас ланок 3

та 4 на кресленні.

-

вектори швидкостей центрiв мас ланок 3

та 4 на кресленні.

,

,

де

та

та

- кутових швидкостей ланок 4 та 3 вiдповiдно.

- кутових швидкостей ланок 4 та 3 вiдповiдно.

2) Друге

( =0°)

та третє (

=0°)

та третє ( =60°)

положення:

=60°)

положення:

Всі обчислення аналогічно першому положенню.

Таблиця 1.1 Результати обчислення планів швидкостей та кутових швидкостей

|

Параметр |

1 (90°) |

2 (0°) |

3 (60°) |

|

V>B1,B2 >,м/c |

1,25 |

1,25 |

1,25 |

|

V>B3> ,м/c |

1,18 |

1,18 |

1,18 |

|

V>B2-B3> ,м/c |

0,42 |

0 |

0,7 |

|

V>C,> м/c |

1,43 |

1,46 |

1,387 |

|

V>E> ,м/c |

0,82 |

0,83 |

0,79 |

|

V>F,> м/c |

0,8 |

0,83 |

0,4 |

|

V>F-E,> м/c |

0,16 |

0 |

0,4 |

|

V>S3,> м/c |

0,54 |

||

|

V>S4> ,м/c |

0,8 |

||

|

|

4,15 |

0 |

2,71 |

|

|

0,6 |

0 |

1,5 |

1.4 Побудова планів прискорень, визначення кутових прискорень ланок механізму та визначення за модулем і напрямком лінійних прискорень центрів мас, кутових прискорень ланок

План прискорень будуємо для всіх трьох положень механізму.

- перше

положення ( ):

):

;

;

Приймаємо

,

,

-

прискорення крапки В1;

-

прискорення крапки В1;

-

нормальна складова прискорення крапки

В1;

-

нормальна складова прискорення крапки

В1;

-

тангенцiальна складова прискорення

крапки В1;

-

тангенцiальна складова прискорення

крапки В1;

-

кутове прискорення кривошипу 1;

-

кутове прискорення кривошипу 1;

-

вектор прискорення крапки B>1

>на

кресленні;

-

вектор прискорення крапки B>1

>на

кресленні;

Знаходимо прискорення крапки В>2>:

Знаходимо прискорення крапки В:

,

,

де карiолicове прискорення точки B>2> вiдносно B>3>

-вектор

корiолicова прискорення точки B>2>

вiдносно B>3>

на кресленні;

-вектор

корiолicова прискорення точки B>2>

вiдносно B>3>

на кресленні;

З теореми подоби трикутників визначаємо величину вектору P>a>e:

Вирішуємо пропорцію і знаходимо рішення:

Знаходимо величину вектору P>a>e на кресленні:

Знаходимо прискорення крапки F,яке складається з переносного та відносного рухів точки F:

Знаходимо нормальне прискорення крапки F відносно крапки E:

Визначаємо

величину вектору

на кресленні:

на кресленні:

Знаходимо прискорення крапки F:

,

,

де

-

величина вектору

-

величина вектору

на кресленні.

на кресленні.

Знаходимо тангенцiальне прискорення крапки F відносно крапки E:

,

,

де

-

величина вектору

-

величина вектору

на кресленні.

на кресленні.

Знаходимо кутові прискорення ланок 3 і 4:

З теореми подоби трикутників визначаємо величину вектору лiнiйного прискорення центру мас P>a>s>3 >кулiси 3:

Вирішуємо пропорцію і знаходимо рішення:

Знаходимо величину вектору P>a>s>3> на кресленні:

З теореми подоби трикутників визначаємо величину вектору лiнiйного прискорення центру мас P>a>s>4 >шатуна 4:

Вирішуємо пропорцію і знаходимо рішення:

Знаходимо величину вектору P>a>s>3> на кресленні:

З теореми подоби трикутників визначаємо величину вектору P>a>C:

Вирішуємо пропорцію і знаходимо рішення:

Знаходимо величину вектору P>a>c на кресленні:

Друге та третє положення визначаються аналогічно першому.

Таблиця 1.2 Результати обчислень прискорень та кутових прискорень

-

Параметр

1 (30°)

2 (0°)

3 (60°)

,

м/с2

,

м/с216

16

16

,м/с2

,м/с24,9

16

2,3

,м/с2

,м/с21,6

0

4

,

м/с2

,

м/с25,12

16

4,6

,м/с2

,м/с29,8

21,1

6,19

,м/с2

,м/с20,096

0

0,2

,м/с2

,м/с23,2

0

0,7

,м/с2

,м/с22,08

0

3,8

,м/с2

,м/с23,53

10,8

3,5

,м/с2

,м/с22,35

,м/с2

,м/с26,4

,м/с2

,м/с24

0

6,5

,м/с2

,м/с23,486

0

4,1

,1/с2

,1/с226,47

0

17,1

,1/с2

,1/с212,03

0

4,3

2. Кінетостатичне дослідження шарнірно-важільного механізму

Для

здійснення силового дослідження

важільного механізму треба накреслити

механізм та розкласти його на групи

Асура у положенні, яке визначається

кутом повороту кривошипу

.

Для цього положення треба визначити

реакції в кінематичних парах та момент

на кривошипі з боку двигуна. Перевірити

знайдений момент за методом професора

Жуковського. При виконанні силового

дослідження важільного механізму

робляться наступні припущення: тертям

у кінематичних парах можна знехтувати,

сила опору на повзун 5 діє тільки при

робочому ході.

.

Для цього положення треба визначити

реакції в кінематичних парах та момент

на кривошипі з боку двигуна. Перевірити

знайдений момент за методом професора

Жуковського. При виконанні силового

дослідження важільного механізму

робляться наступні припущення: тертям

у кінематичних парах можна знехтувати,

сила опору на повзун 5 діє тільки при

робочому ході.

2.1 Визначення маси, сил тяжіння, сил інерції і моментів ланок

q = 80 кг/м

m>3 >= q l>EC >= 80·0,54 = 43,2кг

m>4 >= q l>EF>=80·0,266 = 21,28кг

Визначаємо сили тяжіння ланок:

G>3 >= m>3> g = 43,2 9,81 = 423,79 Н;

G>4 >= m>4> g = 21,28 9,81= 208,76 Н;

G>5 >= = m>5> g = 32 9,81= 313,92 Н;

Рівнодіюча сил інерції ланок визначається за формулою:

;

;

Знак мінус показує, що сили інерції спрямовані навпаки до прискорення центра мас ланок.

;

;

Для положення механізму визначаємо моменти інерції ланок:

Визначаємо моменти сил i сили iнерцii:

2.2 Визначення сил реакцій в кінематичних парах і врівноважуючих сил методом планів сил

Розглянемо кінематичні групи окремо і визначимо реакції в кінематичних парах. Для цього викреслюємо в масштабі

кінематичні групи.

Прикладаємо сили тяжіння ланок, сили інерції. Дію відкинутих ланок механізму змінюємо силами реакцій.

Структурна група 4-5:

На

неї діють сили тяжіння ,

, ,

сили інерції

,

сили інерції ,

, ,

реакція

,

реакція і реакція в шарнірі E, котру розкладаємо

на складові

і реакція в шарнірі E, котру розкладаємо

на складові

і

і

,а

також момент iнерцii М>ин4

>,

який ми розкладемо на пару сил

,а

також момент iнерцii М>ин4

>,

який ми розкладемо на пару сил

.

.

Для

знаходження реакцii

складемо рiвняння моментiв сил вiдносно

точки F:

складемо рiвняння моментiв сил вiдносно

точки F:

;

;

Знаходимо маштабний коефiцiент плану сил :

Із плану сил знаходимо:

=

=

Група 2–3:

Так

як масою ланки 2 зневажаємо, то на групу

діють такі сили: G>3>,

P>u3,

>

і

і ,

, ,а

також момент iнерцii М>ин3

>,

який ми розкладемо на пару сил

,а

також момент iнерцii М>ин3

>,

який ми розкладемо на пару сил

,при

цьому, група знаходиться в рівновазі.

,при

цьому, група знаходиться в рівновазі.

Для

знаходження реакцii

складемо рiвняння моментiв сил вiдносно

точки D:

складемо рiвняння моментiв сил вiдносно

точки D:

Із

плану сил, враховуючи

,

знаходимо реакціi:

,

знаходимо реакціi:

;

;

;

;

.

.

Результати обчислень заносимо в таблицю 2.1.

Група 6-1:

На

неi діють зусилля: реакцiя

,

реакція опори

,

реакція опори

,

врівноважуюча сила

,

врівноважуюча сила

.

.

=

= ;

;

.

.

Величину

врівноважучої сили

знайдемо із рівняння:

знайдемо із рівняння:

,

,

звідки

;

;

Реакцію

в опорі O визначимо графічним методом

побудування плану сил:

в опорі O визначимо графічним методом

побудування плану сил:

;

;

2.3

Визначимо зрівноважуючи силу

методом ричага професора Н.Е.Жуковського

методом ричага професора Н.Е.Жуковського

На плані швидкостей, повернутому на 90о за годинниковою стрілкою, у відповідних точках прикладаємо усі активні сили, діючі на ланки механізму.

Зрівноважуючи

силу прикладаємо в точці b>1>

перпендикулярно .

Із рівняння рівноваги «ричага»

Н.Е.Жуковського відносно точки

.

Із рівняння рівноваги «ричага»

Н.Е.Жуковського відносно точки

знаходимо врівановажуючу силу

знаходимо врівановажуючу силу

Відносна

величина розбіжності значення

и

и

:

:

Таблиця 2.1 Визначення зусиль у ланках механізму

|

Сила |

|

|

|

|

|

|

|

|

|

Н |

2,56 |

615 |

620 |

208,76 |

40,86 |

313,92 |

66,56 |

|

|

мм |

0,26 |

61,5 |

62 |

20,88 |

4,1 |

31,4 |

6,66 |

|

|

Сила |

|

|

|

|

||||

|

Н |

423,79 |

620 |

367 |

30 |

||||

|

мм |

42,4 |

62 |

36,7 |

3 |

||||

|

Сила |

|

|

|

|

|

|

|

|

|

Н |

367 |

54,64 |

5,64 |

322 |

31,5 |

342,2 |

33,5 |

|

|

мм |

36,7 |

5,464 |

0,564 |

32,2 |

3,15 |

34,22 |

3,35 |

3. Синтез зубчастої передачі

3.1 Розрахунок геометричних параметрів евольвентного зачеплення зачеплення

Зубчасті передачі є важливою складовою частиною більшості сучасних машин і багатьох приладів. Тому велике значення має грамотне їхнє проектування.

Важливим етапом проектування є геометричний синтез зубчастої передачі, тобто правильний вибір вихідних параметрів, що щонайкраще задовольняли б конкретним умовам роботи передачі, а тапкож, геометричний розрахунок зубчастої передачі і перевірка їхніх якісних показників.

Геометричний розрахунок ведемо для неравнозміщеного зачеплення, тому на початку необхідно вибрати коефіцієнти зсуву з табл.2.1 [3, стр.8] в залежності від числа зубів.

Розрахунок параметрів буде вестися для нульового та неравнозміщеного зачеплення.

Параметри, які не змінюються в результаті зміщення:

крок по ділильній окружності

радіуси ділильних окружностей

радіуси основних окружностей

крок по основній окружності

Параметри неравнозміщеного зачеплення:

кут зачеплення

По

таблиці 2.2 [3, стр.11], застосувавши метод

інтерполяції, отримаємо:

радіуси початкових окружностей

міжосьова відстань

радіуси окружностей впадин

висота зуба

радіуси окружностей вершин

товщина зубів по ділильним окружностям

товщина зубів по основним окружностям

товщина зубів по початковим окружностям

крок по початковій окружності

товщина зубів по окружностям вершин

коефіцієнт перекриття

Результати заносимо в табл.3.2.

3.2 Розрахунок контрольних розмiрiв евольвентного зацеплення

Розміри по постійній хорді

Відстань від окружності вершин до постійної хорди

Кiлькiсть впадин якi охоплюються скобою:

приймаемо

приймаемо

=1

=1

приймаемо

приймаемо

=3

=3

Довжина загальної нормалі

Таблиця 3.1 Значення параметрів зачеплення

-

Параметр

Нульове

неравнозмiщене

14

14

35

35

,мм

,мм5,5

5,5

,мм

,мм17,279

17,279

,мм

,мм16,237

16,237

,мм

,мм38,5

38,5

,мм

,мм101,75

101,75

,мм

,мм36,178

36,178

,мм

,мм95,614

95,614

1,58

1,289

0

0,545

0

0,446

,град.

,град.20,000

24,751

,мм

,мм38,5

39,838

,мм

,мм101,75

105,285

,мм

,мм140,25

145,123

,мм

,мм17,279

17,279

,мм

,мм31,625

34,623

,мм

,мм94,875

97,328

,мм

,мм12,375

11,798

,мм

,мм44

46,42

,мм

,мм107,25

109,126

,мм

,мм8,639

10,821

,мм

,мм8,639

10,425

,мм

,мм8,639

10,07

,мм

,мм8,639

7,809

,мм

,мм9,197

11,247

,мм

,мм10,969

12,647

,мм

,мм3,553

2,659

,мм

,мм4,152

4,137

3.3 Перевiрка якостi зубцiв та зачеплення

3.3.1 Перевiрка на не незагострення

Вважаючи, що робочi поверхнi зубцiв проектуемих колiс пiдданi термообробцi, пред’являемо наступну вимогу до iх товщини по окружностi вершин :

,

,

,

,

,

,

Виходячи з цього робимо висновок ,що зуб шестернi е незагостреним.

,

,

Виходячи з цього робимо висновок ,що зуб колеса е незагостреним.

3.3.2 Перевiрка на вiдсутнiсть пiдрiзання.

Зуб е пiдрiзаним якщо в процесi нарiзання зрiзаеться частина евольвенти бiля ножки зуба.

Перевiрка шестернi:

Виходячи з цього робимо висновок ,що зуб шестернi е не пiдрiзаним.

Перевiрка шестернi:

Виходячи з цього робимо висновок ,що зуб колеса не є пiдрiзаним.

3.3.3 Перевiрка на вiдсутнiсть iнтерференцii

Зубцi повиннi контактувати тiльки евольвентними частинами профiлiв.

Iнтерференцiєй називається таке явище в зачепленнi, коли евольвента одного колеса працює з викружкою (галтеллю) другого колеса.

Перевiрка на вiдсутнiсть iнтерференцii мiж зубцями колеса та викружкою (галтеллю) зубцiв шестернi:

,

,

де

-

довжина лiнii зацеплення;

-

довжина лiнii зацеплення;

-

радiус кривизни евольвенти колеса.

-

радiус кривизни евольвенти колеса.

Виходячи з цього робимо висновок ,що iнтерференцiя мiж зубцями колеса та викружкою (галтелью) зубцiв шестернi вiдсутня.

Перевiрка на вiдсутнiсть iнтерференцii мiж зубцями шестернi та викружкою (галтелью) зубцiв колеса:

,

,

де

-

радiус кривизни евольвенти шестернi.

-

радiус кривизни евольвенти шестернi.

Виходячи з цього робимо висновок ,що iнтерференцiя мiж зубцями шестернi та викружкою (галтеллю) зубцiв колеса вiдсутня.

3.3.4 Коефiцiент перекриття

Для

забезпечення плавностi зачеплення

коефiцiент перекриття для силових передач

приймаеться

.

.

У

нашому випадку

,

,

,тобто

умова

,тобто

умова

виконуеться.

виконуеться.

3.4 Побудова картини зубчастого зачеплення

Креслення неравнозміщеного евольвентного зубчастого зачеплення виконується за методом, вказаним у [3, с.26-28].

Перш ніж почати, необхідно вибрати масштаб: М 5:1. Креслення профілів зубців виробляється в такій послідовності:

1.

Відклавши в масштабі міжосьову відстань

,

проводимо початкові окружності, основні

окружності і лінію зачеплення, що повинна

пройти через полюс зачеплення Р і бути

загальної дотичній до основних

окружностей.

,

проводимо початкові окружності, основні

окружності і лінію зачеплення, що повинна

пройти через полюс зачеплення Р і бути

загальної дотичній до основних

окружностей.

2. Контролюємо правильність побудови

.

.

3.

Будуємо евольвенти, що описує крапка Р

прямої

при перекочуванні її по основних

окружностях. Для побудови евольвенти

шестірні поділяємо відрізок

при перекочуванні її по основних

окружностях. Для побудови евольвенти

шестірні поділяємо відрізок

на кілька рівних частин - від крапки

на кілька рівних частин - від крапки

відкладаємо по основній окружності

вправо стільки ж відрізків, уліво -

кілька таких же окружностей.

відкладаємо по основній окружності

вправо стільки ж відрізків, уліво -

кілька таких же окружностей.

Проводячи

в цих крапках дотичні до основної

окружності і відкладаючи на них крапки

відрізків, одержуємо крапки евольвентного

зуба шестірні.

відрізків, одержуємо крапки евольвентного

зуба шестірні.

Таким же методом будуємо евольвенту зуба колеса.

4. Проводимо окружності вершин і знаходимо крапки їхнього перетинання з евольвентами.

5.

Проводимо окружності западин, тому що

,

то сполучаємо евольвенту з окружністю

западин радіусом, рівним 0,25m.

,

то сполучаємо евольвенту з окружністю

западин радіусом, рівним 0,25m.

6. На

кресленні проставляємо отримані

розрахунком значення

,

, ,

, ,

,

,

,

.

Щоб знайти активний профіль зуба

шестірні, потрібно з крапки А и В провести

дуги

.

Щоб знайти активний профіль зуба

шестірні, потрібно з крапки А и В провести

дуги

і

і до перетинання з евольвентою зуба

шестірні, яка знаходиться в зачепленні.

Аналогічно будується активний профіль

зуба колеса.

до перетинання з евольвентою зуба

шестірні, яка знаходиться в зачепленні.

Аналогічно будується активний профіль

зуба колеса.

9. В функції положення крапки контакту на лінії зачеплення будуємо графіки коефіцієнтів питомого ковзання. Значення коефіцієнтів питомого ковзання беремо з додатка 2, обчислене по програмі комп'ютера.

10. Обчислюємо контрольні розміри, що проставляються на кресленні:

розмір по постійній хорді; довжину загальної нормалі

Таблиця 3.2 Контрольні розміри зачеплення

|

Параметр |

Дiйснi розмiри, мм |

На кресленнi, мм |

|

|

17,279 |

86,4 |

|

|

38,5 |

192,5 |

|

|

101,75 |

508,7 |

|

|

36,178 |

181 |

|

|

95,614 |

478,07 |

|

|

24,751 |

123,8 |

|

|

39,838 |

199 |

|

|

105,285 |

526,4 |

|

|

140,25 |

701,3 |

|

|

17,879 |

89,4 |

|

|

34,623 |

173 |

|

|

97,328 |

486,6 |

|

|

46,4 |

232 |

|

|

109,126 |

545,63 |

|

|

10,721 |

53,5 |

|

|

10,425 |

52 |

Таблиця 3.3 Параметри ,визначенi аналiтично та графiчно

|

Параметр |

Розрахунковi значення |

На кресленнi |

|

|

1,580 |

7,9 |

|

|

10,821 |

54,1 |

|

|

10,425 |

52,1 |

|

|

6,181 |

30,9 |

|

|

5,700 |

28,5 |

|

|

27,484 |

137,4 |

|

|

77,593 |

388 |

|

|

-1,438 |

-7,2 |

|

|

-1,427 |

-7,1 |

|

|

0,588 |

2,9 |

|

|

0,590 |

2,9 |

|

|

10,070 |

50,4 |

|

|

7,809 |

39 |

|

|

11,247 |

56,2 |

|

|

12,647 |

63,2 |

|

|

2,659 |

13,5 |

|

|

4,137 |

20,7 |

3.5 Побудова графіків питомих ковзань

Побудова графіків питомих ковзань ведеться методом.

Параметри:

-

радіус кривизни евольвенти першого

колеса в точці контакту;

-

радіус кривизни евольвенти першого

колеса в точці контакту;

-

радіус кривизни евольвенти другого

колеса в точці контакту;

-

радіус кривизни евольвенти другого

колеса в точці контакту;

-

коефіцієнт питомих ковзань першого

колеса;

-

коефіцієнт питомих ковзань першого

колеса;

-

коефіцієнт питомих ковзань другого

колеса;

-

коефіцієнт питомих ковзань другого

колеса;

Розраховані данні для побудови графіку коефіцієнтів питомих ковзань наведені у таблиці 3.3. Графік будується з масштабним коефіцієнтом

Таблиця 3.4 Коефіцієнти питомих ковзань

|

положення величина |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

0 |

1/9 |

2/8 |

3/7 |

4/6 |

5/5 |

6/4 |

7/3 |

8/2 |

9/1 |

|

|

|

0 |

0,042 |

0,095 |

0,162 |

0,252 |

0,378 |

0,568 |

0,883 |

1,514 |

3,405 |

|

|

|

1 |

0,958 |

0,905 |

0,838 |

0,748 |

0,622 |

0,432 |

0,117 |

-0,514 |

-2,405 |

- |

|

|

|

9/1 |

8/2 |

7/3 |

6/4 |

5/5 |

4/6 |

3/7 |

2/8 |

1/9 |

0 |

|

|

|

23,786 |

10,571 |

6,167 |

3,964 |

2,643 |

1,762 |

1,133 |

0,661 |

0,294 |

0 |

|

|

|

-22,786 |

-9,571 |

-5,167 |

-2,964 |

-1,643 |

-0,762 |

-0,133 |

0,339 |

0,706 |

1 |

3.6 Пiдбiр чисел зубцiв планетарного механiзму

Для

знаходження кутових швидкостей

використовуємо метод Віліса. Кутові

швидкості усіх ланок реального механізму

в порівнянні зі зворотнім механізмом

будуть відрізнятися на величину

,

приймаємо як

,

приймаємо як

.

.

Синтез планетарної ступені редуктора зробимо за допомогою компьютерної програми (підбір чисел зубців).

Для

пуску програми знайдемо передаточне

число вiд шестернi 1 до водила Н

та

та

:

:

У результаті обчислень на комп'ютері одержали такий підбор чисел зубів, при якому кількість k сателітів равна 3. (см. прил. 3)

Таблиця 3.5 Комп’ютерний пiдбiр зубцiв

-

16

32

16

64

Таблиця 3.6 Комп’ютерний пiдбiр кутових швидкостей

-

,

,

,

,

,

,

,

,

,

,

310,86

-103,620

-103,620

0

34,540

За методом Віліса визначаємо кутові швидкості інших коліс:

Графічним методом визначили:

Під

горизонталною вісью вибираемо полюс Р, з якого до перетину

з вісью

вибираемо полюс Р, з якого до перетину

з вісью проведені лучі,паралельні прямі 1`; 2`;

3`; Н` росподілення швидкостей точок

механізма. Відрізки 4”-1”, 4”-2”, 4”-3”,

4”-Н” зображують кутові швидкості ланок

1, 2, 3, Н відповідно.

проведені лучі,паралельні прямі 1`; 2`;

3`; Н` росподілення швидкостей точок

механізма. Відрізки 4”-1”, 4”-2”, 4”-3”,

4”-Н” зображують кутові швидкості ланок

1, 2, 3, Н відповідно.

Усі результати зведемо в таблицю на кресленнi.

Таблиця 3.6 Кутовi швидкостi

|

Метод знаходження |

|

|

|

|

|

Аналітичний |

-310,86 |

101,5 |

-33,83 |

0 |

|

Графічний |

-310 |

110 |

-32,5 |

0 |

|

|

0,28 |

1,15 |

2,7 |

0 |

Підібравши число зубів перевіримо виконуються:

- умова співвісності:

16+32

=64-16

16+32

=64-16

48=48

- умова сусідства:

3.7 Кiнематичне дослiдження редуктора

Для побудови кінематичної схеми редуктора виберемо масштабний коефіцієнт і визначимо радіуси початкових окружностей коліс:

За цими значеннями будуємо схему редуктора в двох проекціях.

Побудова діаграм лінійних і кутових швидкостей

Вихідними

даними для побудов діаграм лінійних і

кутових швидкостей є: Модуль зубчастих

коліс -

;

числа зубів коліс -

;

числа зубів коліс - ;

кутова швидкість колеса 1 -

;

кутова швидкість колеса 1 -

.

.

Обчислюємо

швидкість крапки А, що належить початкової

окружності колеса 1 по формулі

Зображуємо швидкість крапки А вектором

Зображуємо швидкість крапки А вектором

на діаграмі лінійних швидкостей з

урахуванням масштабного коефіцієнта

швидкості:

на діаграмі лінійних швидкостей з

урахуванням масштабного коефіцієнта

швидкості:

Закон

розподілу швидкостей крапок будь-якої

ланки являє собою пряму лінію. Для колеса

1 - це пряма, що проходить через крапки

а і

.

.

Для

побудови діаграм кутових швидкостей

необхідно під горизонтальною віссю

вибрати полюс Р, з якого до перетинання

з віссю

вибрати полюс Р, з якого до перетинання

з віссю

проведемо промені, рівнобіжні прямим

проведемо промені, рівнобіжні прямим

.

Масштабний коефіцієнт кутової швидкості:

.

Масштабний коефіцієнт кутової швидкості:

.

.

Таблиця кутових швидкостей знаходиться на Додатку В.

4. Синтез кулачкового механізму

4.1 Розрахунок законів руху штовхача

Задано:

Фазові

кути віддалення -

дальнього

вистою -

повернення

-

Довжина

штовхача

Кут

повернення

Розглянемо

етап вiддалення роботи механізму

:

:

(4.1)

(4.1)

Iнтегруючи, маемо вираз аналогу швидкостi

(4.2)

(4.2)

i переміщення штовхача

(4.3)

(4.3)

Постiйнi

iнтегрування

визначаемо

з початкових умов: при

визначаемо

з початкових умов: при

i

i

,

виходячи з цього

,

виходячи з цього

.

.

При

маемо

маемо

,

тому з виразу (4.3) маемо:

,

тому з виразу (4.3) маемо:

,

звiдки

,

звiдки

.

.

Пiдставивши

знайдене значення

у вирази (4.1)-(4.3) маемо:

у вирази (4.1)-(4.3) маемо:

По знайдених вираженнях на комп’ютерi обчислимо значення переміщення, аналогів швидкості і прискорення штовхача. Результати обчислень представлено у додатку В. У даному прикладі кути видалення і повернення розбили на 10 рівних інтервалів кожний.

По

отриманим даним будуємо графіки руху

штовхача. Горизонтальна вісь графіків

є віссю кутів повороту кулачка й одночасно

віссю часу, тому що .

Уздовж горизонтальної осі відкладає-мо

відрізок

.

Уздовж горизонтальної осі відкладає-мо

відрізок

,

що відображає кут повороту кулачка

,

що відображає кут повороту кулачка

.

.

У додатку В надана таблиця параметрів руху, яка розрахована на ЕОМ.

Визначаємо:

1) Масштабний коефіцієнт кутів повороту кулачка:

у радіальній мірі:

2) Масштабний коефіцієнт часу:

кутова

швидкість кулачка.

кутова

швидкість кулачка.

3) Масштабний коефіцієнт швидкості штовхальника:

.

.

4 )Масштабний коефіцієнт прискорення штовхальника:

,

,

4.2 Визначення мінімального радіуса центрового профілю кулачка

В основу визначення мінімального радіуса центрового профілю можуть бути покладені різні обмеження: мінімальні втрати на тертя, мінімальні контактні напруга і т.д. У нашому випадку мінімальний радіус кулачка вибирають з умови обмеження величини кута передачі руху.

Тому

що кулачковий механізм із силовим

замиканням, то зворотний рух (повернення)

штовхальника відбувається під дією

сили пружності пружини, значить відрізки

розраховуються і відкладаються тільки

для фази вiддалення.

розраховуються і відкладаються тільки

для фази вiддалення.

Для початку визначаємо масштабний коефіцієнт довжини

.

.

Проводимо

дугу окружності радіуса АВ>0>

і налагоджуємо кут .

На дузі намічаємо крапки

.

На дузі намічаємо крапки

,

таким чином, щоб

,

таким чином, щоб

.

Для більш точної побудови кути

.

Для більш точної побудови кути

будуємо за значеннями тангенсів. Потім

від крапки

будуємо за значеннями тангенсів. Потім

від крапки

відкладаємо відлічені відрізки

відкладаємо відлічені відрізки

.

Крапки

.

Крапки

з'єднуємо плавної кривою. Через кожну

крапку

з'єднуємо плавної кривою. Через кожну

крапку

під кутом

під кутом

до відповідного положенню штовхач

проводимо прямі, що разом із променем,

проведеним через крапку

до відповідного положенню штовхач

проводимо прямі, що разом із променем,

проведеним через крапку

під кутом

під кутом

до лінії

до лінії

,

виділяємо область можливих розташувань

центра обертання кулачка. У цій області

вибираємо центр обертання кулачка О,

визначивши при цьому мінімальний радіус

теоретичного профілю кулачка.

,

виділяємо область можливих розташувань

центра обертання кулачка. У цій області

вибираємо центр обертання кулачка О,

визначивши при цьому мінімальний радіус

теоретичного профілю кулачка.

4.3 Побудова теоретичного та практичного профілю кулачка

Побудова центрового і

дійсного профілів кулачка з обертовим

штовхачем виконується в наступній

послідовності. Накреслимо лінію штовхача

у початковому положенні. Методом насічок,

використовуючи розміри r>o>

і

,

знаходимо положення центра обертання

кулачка О. Відкладаємо кут

,

знаходимо положення центра обертання

кулачка О. Відкладаємо кут

і будуємо положення штовхача

і будуємо положення штовхача

.

У зверненому механізмі (коли кулачок

нерухомий) штовхач робить плоский рух,

у якому крапка А описує окружність

радіуса

.

У зверненому механізмі (коли кулачок

нерухомий) штовхач робить плоский рух,

у якому крапка А описує окружність

радіуса

.

Провівши цю окружність, від променя

.

Провівши цю окружність, від променя

в напрямку, протилежному дійсному

обертанню кулачка, відкладаємо послідовно

кути

в напрямку, протилежному дійсному

обертанню кулачка, відкладаємо послідовно

кути

.

Дуги, що охоплюють кути

.

Дуги, що охоплюють кути

,

поділяємо на 10 рівних частин, одержали

крапки

,

поділяємо на 10 рівних частин, одержали

крапки .

Проводимо дугу окружності з центром у

крапці О і на цій дузі робиться зарубка

радіусом

.

Проводимо дугу окружності з центром у

крапці О і на цій дузі робиться зарубка

радіусом

Крапки перетинання

Крапки перетинання

будуть крапками теоретичного (центрового)

профілю кулачка. Їх з'єднуємо плавною

кривою. Для отримання практичного

профілю кулачку проводимо множність

окружностей з центрами на кривій

теоретичного профілю. Радіус цієї

окружності визначаємо за формулою:

будуть крапками теоретичного (центрового)

профілю кулачка. Їх з'єднуємо плавною

кривою. Для отримання практичного

профілю кулачку проводимо множність

окружностей з центрами на кривій

теоретичного профілю. Радіус цієї

окружності визначаємо за формулою:

де

мінімальний

радіус теоретичного профілю кулачка,

безлічi окружностей з центрами в крапках

центрового профілю.

мінімальний

радіус теоретичного профілю кулачка,

безлічi окружностей з центрами в крапках

центрового профілю.

Внутрішня частина згинаючої кривої цього сімейства окружностей радіуса ролика визначає практичний (дійсний) профіль кулачка.

Висновки

В результаті виконання курсового проекту ми спроектували механізм довбального верстату, параметри якого повністю відповідають вимогам завдання.

Під час роботи використовувалися аналітичні та графічні методи дослідження механізмів. Завдяки цим методам були отримані кількісні та якісні характеристики довбального верстата, які повністю відповідають вимогам його нормальної роботи.

В першій частині ми провели кінематичне дослідження важільного механізму двома методами. Графічний метод – побудова 3 планів механізму, планів швидкостей та прискорень ланок механізму.

В

другій частині був здійснений силовий

аналіз важільного механізму двома

способами: методом академіка М.Г.Бруєвича

та методом професора М.Є.Жуковського.

Похибка між двома методами складає

%,

що не перевищує норму.

%,

що не перевищує норму.

В третій частині був зроблено синтез зубчастої передачі: розраховані параметри зубчастого зачеплення, побудована картина зубчастого зачеплення однієї зубчастої передачі, побудован планетарний механізм з розрахунком його лінійних та кутових швидкостей графічним та аналітичним методами з допустимою похибкою не більше 5%.

В четвертій частині був проведена аналіз кулачкового механізму, побудовані графіки прискорень, швидкостей і кута повернення штовхача. Накреслена кінематична схема кулачкового механізму.

Перелік посилань

Артоболевський І.І. Теорія механізмів та машин. – М.: Наука, 1988. – 640с.

Фролов К.В. Теорія механізмів та машин. – М.: Вища школа, 1987. – 496с.

Методичні вказівки по проектуванню та динамічному аналізу механізмів. Донецьк, ДПІ, 1982. – 56с.

Методичні вказівки та програми до геометричного та кінематичного розрахунку механізмів на ПМК типу “Електроніка”. – Донецьк, ДПІ, 1991. – 44с.

Н

Н Н

Н Н

Н H

H Н

Н Н

Н Н

Н

Н

Н Н

Н Н

Н Н

Н Н

Н Н

Н Н

Н ,мм

,мм ,мм

,мм ,мм

,мм ,мм

,мм ,мм

,мм ,мм

,мм

,мм

,мм