Проектирование металлорежущего инструмента (работа 2)

Проектирование фасонного резца

|

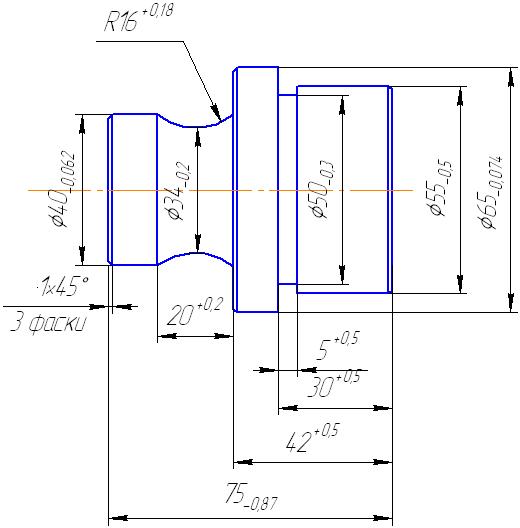

Вар. № |

ℓ1 |

ℓ2 |

ℓ3 |

d1 |

d2 |

d3 |

Материал детали |

Тип резца |

|

6 |

30 |

42 |

75 |

65 |

55 |

50 |

Сталь 3 |

Призматический |

Содержание

Подготовка исходных данных для расчета профиля фасонного резца

Определение геометрии режущих кромок фасонных резцов

Геометрия режущих кромок, обрабатывающих радиально-расположенные поверхности деталей

Аналитический расчет профиля фасонных резцов

Графический расчет профиля

Размеры профиля резца в связи и измерительными базами

Дополнительные размеры резца

Конструирование фасонного резца

Проектирование шаблона и контршаблона для проверки профиля фасонного резца

Список используемой литературы

1. Подготовка исходных данных для расчета профиля фасонного резца

Вследствие того, что размеры профиля обрабатываемой детали являются допускными, для расчета размеров профиля резца принимаются не номинальные размеры детали, а размеры, соответствующие серединам полей допусков.

Определим значение половин полей допусков размеров детали:

м

м

Расчетная формула:

мм,

мм,

где Т – величина поля допуска

Находим средние размеры детали:

Расчетная формула:

мм,

мм,

мм

мм

Определяем

D>imin>,

D>imax>

и

l>imin>,

l>imax>;

,

,

;

;

,

,

,

,

где D>0>, l>0> – номинальные значения размеров, ei и es – предельные отклонения.

Определяем значения D>i>>ср> и l>i>>ср>

0,25мм

0,25мм

Пункты 1 и 2 позволяют записать расчетные размеры детали, соответствующие серединам полей допусков.

Расчетная формула:

;

;

мм.

мм.

Определяем радиусы размеров:

2. Определение геометрии режущих кромок фасонных резцов

Выбор материала резца.

Принимаю рекомендованный материал для фасонных резцов – Р6АМ6

Определение величины передних и задних углов.

Эта величина выбирается в зависимости от обрабатываемого материала по справочной таблице. Материал детали – Сталь 3. В зависимости от материалов детали и резца принимаю углы:

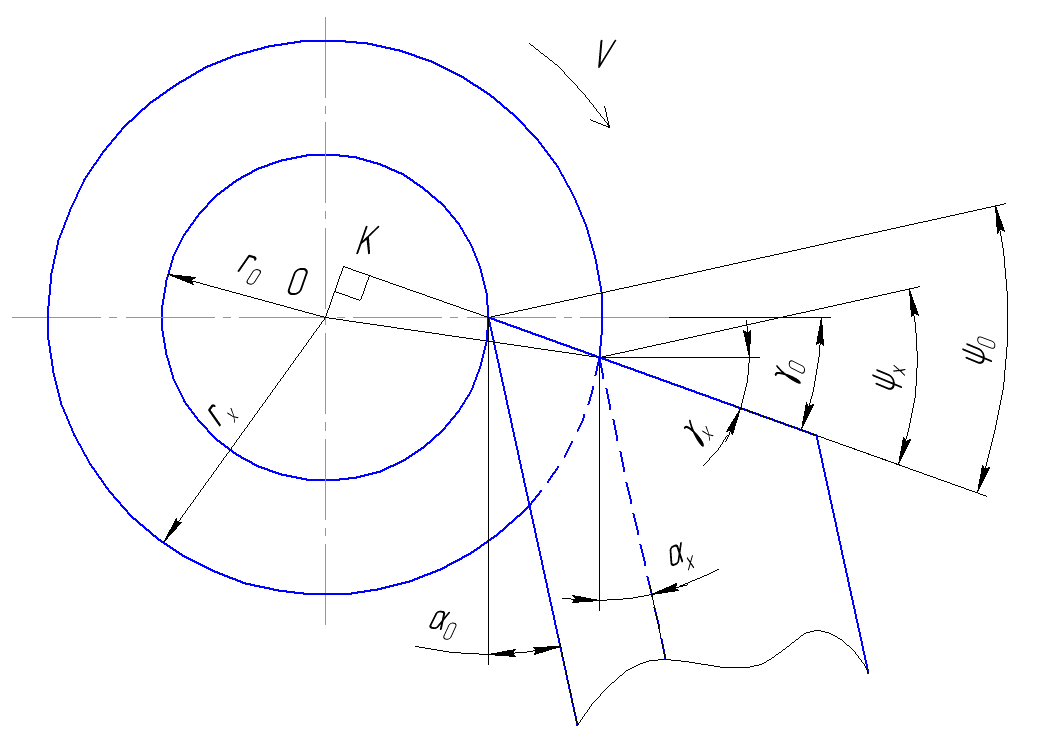

α>0> = 80; γ>0> = 220.

Причем, α>0>, γ>0> – величины заднего и переднего углов для меньшего диаметра детали (Ø33,9 мм). Во всех остальных точках режущих кромок величина передних и задних углов существенно отличается от α>0> и γ>0>.

Задние и передние углы в отдельных точках режущих кромок.

Расчетные формулы:

,

,

где

Величины передних углов:

Величины задних углов.

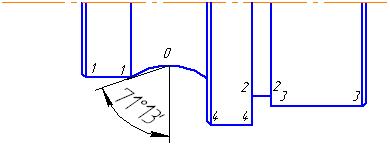

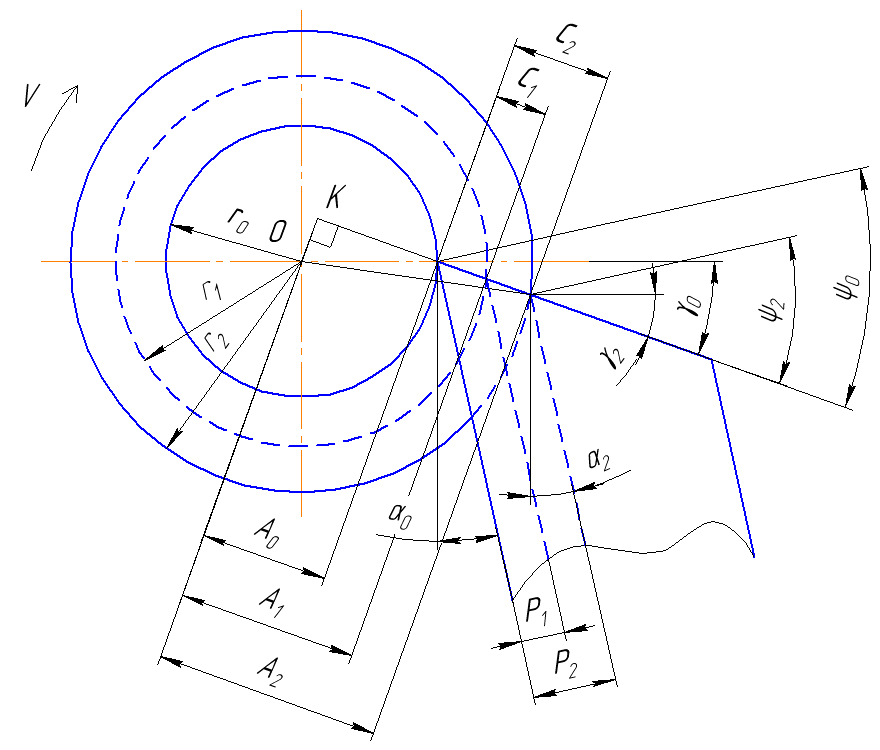

Схема определения геометрии режущей части призматического резца

3. Геометрия режущих кромок, обрабатывающих радиально-расположенные поверхности деталей

Для режущих кромок, обрабатывающих радиально расположенные поверхности, необходимо выполнить поднутрение, под углом ξ ≈ 20.

Это необходимо для улучшения условий резания.

Расчёт для криволинейного участка профиля

Определим

величину передних

и задних углов

и задних углов

углов в нормальном сечении к режущей

кромке :

углов в нормальном сечении к режущей

кромке :

,

,

,

,

где

– угол между радиальным направлением

и касательной к режущей кромке в точке

Х, определяемой аналитически или

графически.

– угол между радиальным направлением

и касательной к режущей кромке в точке

Х, определяемой аналитически или

графически.

4. Аналитический расчет профиля фасонных резцов

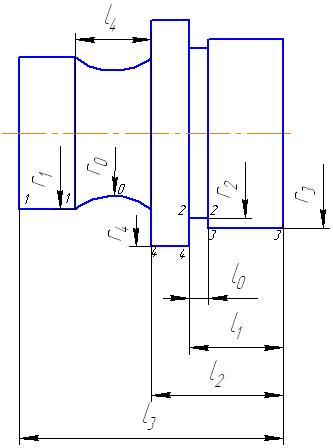

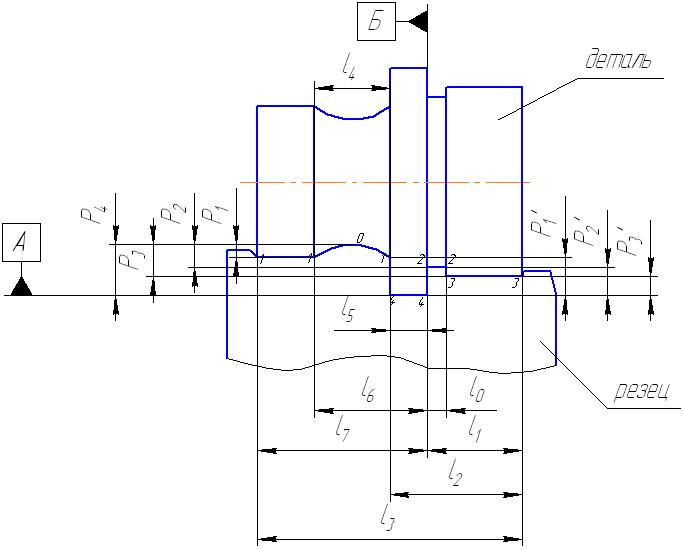

Схема аналитического расчета профиля призматического резца.

Расчет профиля фасонных резцов сводится у призматических резцов к определению высотных размеров профиля.

Требуется определить для всех точек профиля резца размер P>i> (P>i> – высотный размер).

Расчет

величины:

,

мм

,

мм

Расчет величины:

C>i> = A>i> – A>0-0>

A>0-0>

= r>0-0>

Сos =

15,72 мм

=

15,72 мм

C>1> = A>1-1> – A>0-0> = 18,946 – 15,72 = 3,226 мм

C>2> = A>2-2> – A>0-0> = 23,584 – 15,72 = 7,864 мм

C>3> = A>3-3> – A>0-0> = 26,627 – 15,72 = 10,907 мм

C>4> = A>4-4> – A>0-0> = 31,85 – 15,72 = 16,13 мм

Расчет величины P>i>.

ψ>0>

=

300

300

5. Графический расчет профиля

Вычисление масштаба.

где Δ – точность построения, которая зависит от находящихся в распоряжении конструктора чертежных средств и его навыков. В студенческих работах обычно принимается Δ = 0,5 мм

δ – 0,25 от допуска наиболее точного диаметрального размера обрабатываемой детали.

Δ = 0,25 * Т>0-0> = 0,25 * 0,062 = 0,0155 мм

Полученная величина �� округляется до ближайшего большего масштаба по ГОСТ 2.302-68

Принимаю �� = 40 : 1

Масштаб 40:1 получается очень большим, в условие входило, что чертеж должен быть на А3, следовательно сделаю масштаб под чертеж А3.

Чертеж на формате А3, масштаб чертежа принял равным �� = 2,5 (масштаб удовлетворяет ГОСТ’у).

Обработка чертежа.

Расчетная формула:

,

,

где P>i>>ч> – отрезок на чертеже, соответствующий P>i>.

P>1ч> = 11,729 мм (результат измерения)

P>2ч> = 19,916 мм

P>3ч> = 20,781 мм

P>4ч> = 26,396 мм

Определяем размеры:

6. Размеры профиля резца в связи и измерительными базами

Размеры профиля резца в связи с измерительными базами

Необходимо выбрать измерительные базы на профиле резца с таким расчетом, чтобы можно было удобно и с большей точностью ориентироваться по ним при контроле профиля резца на микроскопе или контроле его комплексным шаблоном.

Обычно на профиле выбираются две поверхности, имеющие наибольшую протяженность – одна параллельна оси обрабатываемой детали, а другая – перпендикулярна ей. Допуски на размеры профиля резца принимаем равными 20% от поля допуска на соответствующие размеры профиля детали от установленных измерительных баз. Размеры профиля от измерительных баз в каждом случае определяются расчетом соответствующих размерных цепей.

Определим допуски на высотные размеры резца:

Выполним расчет высотных размеров профиля резца с учётом использования в качестве базовой поверхности поверхность А.

Выполним расчет линейных размеров детали относительно базовой поверхности Б.

Определим допуски на линейные размеры резца.

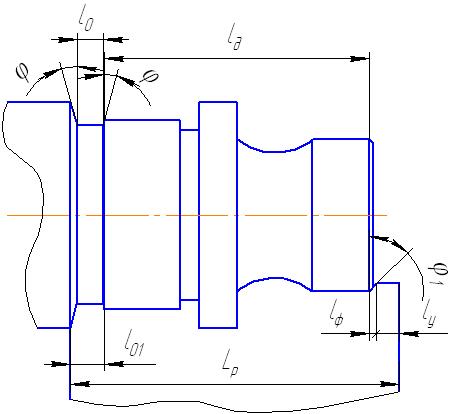

7. Дополнительные размеры резца

Кроме

режущей части резца, которая предназначена

для основной работы, т.е. для обеспечения

профиля обрабатываемой детали на длине

,

у фасонных резцов делаются дополнительные

режущие кромки. С одной стороны резца

делается кромка для изготовления фаски

под углом

,

у фасонных резцов делаются дополнительные

режущие кромки. С одной стороны резца

делается кромка для изготовления фаски

под углом

,

которая переходит в упрочняющую кромку.

С другой стороны изготавливается кромка,

предназначенная для образования

проточки, по которой будет настраиваться

резец для отрезки.

,

которая переходит в упрочняющую кромку.

С другой стороны изготавливается кромка,

предназначенная для образования

проточки, по которой будет настраиваться

резец для отрезки.

Принимаем

длину фасочной кромки

;

длину упрочняющей кромки

;

длину упрочняющей кромки

;

длину отрезной кромки

;

длину отрезной кромки

;

угол фаски

;

угол фаски

;

углы отрезной кромки

;

углы отрезной кромки

;

;

.

.

Расчетная формула длины кромки резца:

L>P> = L>d> + l>01> + l>Ф> +l>y>, мм, где

L>d> –длина рабочей части резца.

l>Ф> – обрабатывает фаску на конце детали, по которой настраивается резец для подрезки детали вразмер.

l>y> – упрочняющая кромка, не предназначенная для резания.

l>01> – образует на детали кромку, по которой настраивается резец для отрезки детали в размер, так же производит нарезку прутка на глубину t ≤ t>max> профиля детали и этим облегчает работу отрезного резца на последующей операции.

Размеры дополнительных режущих кромок, принимаются конструктивно по 10-12 квалитету точности и в расчет профиля резца не включаются. При изготовлении фасонного резца они контролируются универсальными средствами, независимо от контроля основного профиля.

8. Конструирование фасонного резца

После расчета профиля фасонного резца необходимо определить габаритные размеры и размеры элементов крепления резца.

Обычно они находятся в зависимости от максимальной глубины профиля обрабатываемой детали.

По справочной таблице для призматических резцов принимаю рекомендуемые размеры:

Максимальная глубина профиля P>4> = 13,968 мм

Тогда размеры резца, мм:

B = 25

H = 80

E = 10

A = 30

F = 20

Размеры хвостовиков, мм:

r = 1

d = 10

M = 45,77

HxB – габаритные размеры

E, F, A – размеры крепления.

9. Проектирование шаблона и контршаблона для проверки профиля фасонного резца

Шаблон и контршаблон для комплексной проверки профиля резца проектируется как профильный калибр, контролирующий на просвет.

При контроле на просвет шаблон прикладывается к резцу так, чтобы базовые поверхности профиля шаблона и резца плотно прилегали друг к другу, а на остальных поверхностях при этом может образоваться просвет. Величина его не должна превышать допуск на размер соответствующего элемента профиля резца.

При конструировании комплексных шаблонов, номинальные размеры элементов профиля должны рассчитываться как размеры, соответствующие максимуму тела контролируемого резца. Номинальные значения всех соответствующих размеров у шаблона и контршаблона одинаковы.

Допуски на линейные размеры у шаблонов задаются в тело шаблона и равны 10% от допуска соответствующего размера профиля резца, а у контршаблонов симметрично и равны 5% от допуска соответствующего размера профиля резца.

Базой для расчета размеров является расстояние от измерительной базы до режущей кромки, обрабатывающей минимальный диаметр детали. Если пользоваться единой формулой расчета, то получим, что размеры по глубине режущих кромок, лежащих ниже радиальной измерительной базы, будут иметь знак минус, а лежащие выше – плюс.

Номинальные размеры шаблона и контршаблона определяются по принципу «максимума тела контролируемого резца». «Максимум тела резца» означает, что номинальный размер шаблона должен быть таковым, чтобы совпадал с предельным допустимым размером резца, при котором его масса будет максимальной.

Правило расчета номинальных размеров шаблонов и контршаблонов: для охватываемых размеров резца (вал) к номинальному надо прибавить половину допуска, для охватывающих (отверстие) – отнять половину допуска на размер.

Пересчитываем размеры шаблона и контршаблона:

- размер резца

- размер резца

Список используемой литературы

«Расчет и проектирование фасонных резцов». Методические указания к курсовому проектированию. ЧПИ, 1975 г - 38 стр.

Справочник конструктора – инструментальщика. Под общей ред. В.И.Баранчикова. М.: Машиностроение, 1994г. – 560 стр.

Методичка «Расчет фасонных резцов».

Методичка «Металлорежущий инструмент»