Классификация, маркировка, области применения углеродистых сталей

Министерство образования и науки Украины

Донбасский государственный технический университет

Институт повышения квалификации

КОНТРОЛЬНАЯ РАБОТА

по Металловедению

на тему

«Классификация, маркировка, области применения углеродистых сталей»

Выполнил:

ст. гр. ПМГ-А-08з

Люлина Д.Т.

Алчевск 2009

1. Сталь различных способов производства

В зависимости от способа производства стали отличаются по содержанию примесей, чем и обусловлено различие в их свойствах.

Сталь подразделяют на бессемеровскую, мартеновскую, кислородно-конвертерную и электросталь.

Самый прогрессивный способ получения стали – конвертерный (продолжительность плавки – 30-60 мин.).

Длительность мартеновской плавки до 11 часов.

Сталь получают из чугуна, содержащего большое количество Mn, P, S, C, Si.

При производстве стали примеси удаляют, окисляя их и переводя в шлак, снижают содержание углерода.

Большое количество окислов FеО в стали ухудшают ее качество. Для снижения количества окислов (т.е. содержания кислорода) сталь раскисляют, путем добавления ферромарганца – FeMn, ферросилиция – FeSi, а также Al, Ti.

Эти раскислители имеют сродство к кислороду больше, чем железо.

В зависимости от раскисления стали делят на:

спокойную сталь – раскисляют FeMn, FeSi, Al или Ti. Обозначают сп.

кипящую сталь – раскислена только FеMn. Обозначают кп.

полуспокойную сталь – раскислена FеMn и Al, т.е. характеризуется промежуточным раскислением. Обозначают пс.

Стали отличаются по химическому составу в зависимости от раскисления:

сп – 0,14 – 0,3% Si, ~ 0,002% О>2>;

пс – 0,05 – 0,10% Si, ~ 0,01% О>2>;

кп – <0,05% Si, ~ 0,02% О>2>.

По данному химическому составу можно сказать какая это сталь по способу раскисления.

Спокойная сталь (сп) – слиток затвердевает спокойно, без выделения газов, усадочная раковина сосредоточена в верхней части отливки.

Кипящая сталь (кп) – застывает с выделением газов; ускоренно охлаждаясь из металла выделяются газы СО и СО>2> (наблюдается эффект кипения стали). Усадочная раковина закрытого типа, качество стали более низкое).

Стали различных способов раскисления характеризуются следующими показателями выхода годного: спокойная сталь – 58-90%; полуспокойная сталь – 90-95%; кипящая сталь – 95-100%.

Стальные слитки неоднородны по химическому составу. Химическая неоднородность, или ликвация, возникает вследствие уменьшения растворимости примесей в железе при его переходе из жидкого состояния в твердое. В верхней части слитка из-за конвекции жидкого металла содержание серы, фосфора и углерода увеличивается в несколько раз, а в нижней части – уменьшается. При прокатке – прибыльную, подприбыльную, и донную части слитка отрезают.

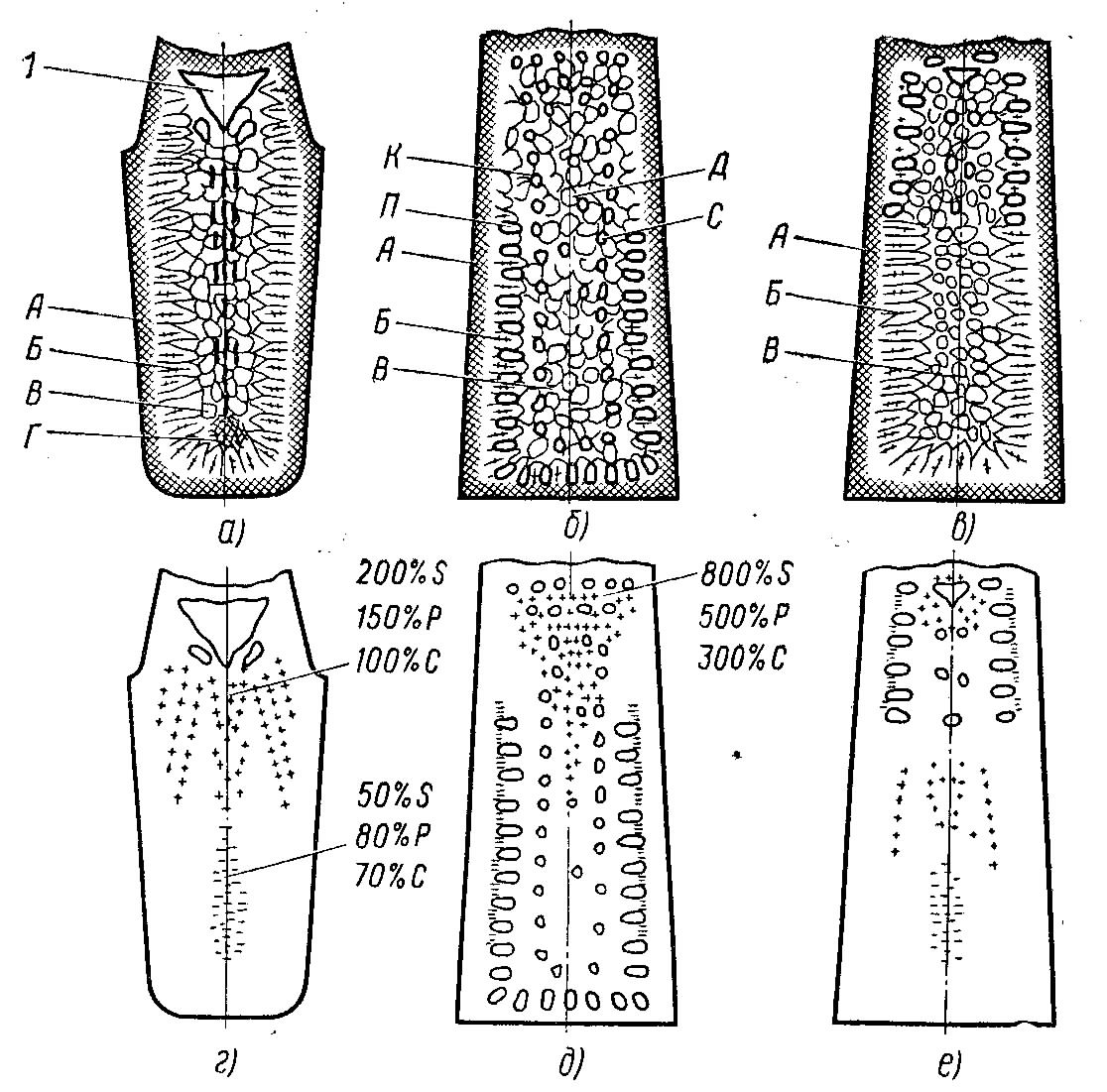

Строение стальных слитков различных способов раскисления

Рисунок 1.

2. Классификация углеродистых сталей

В зависимости от назначения стали делят на:

конструкционные (детали машин, механизмов и различных конструкций, болты, гайки, мосты, краны);

инструментальные стали (режущий инструмент, мерительный инструмент, штампы).

По структуре:

– доэвтектоидные;

– эвтектоидные;

– заэвтектоидные.

По содержанию углерода:

– малоуглеродистые (0,025ч0,25%С);

– среднеуглеродистые (0,25ч0,6%С);

– высокоуглеродистые (> 0,6%С).

По качеству:

– обыкновенного качества ( <0,05%S; <0,04%Р);

– качественные ( <0,04%S; <0,035%Р);

– высококачественные ( <0,03%S; <0,03%Р).

Качество сталей определяется содержанием в них вредных примесей: серы и фосфора.

Конструкционные стали изготавливают обыкновенного качества и качественными; инструментальные стали – качественными и высококачественными.

3. Стали обыкновенного качества

Данные стали в процессе выплавки меньше очищаются от вредных примесей и содержат больше S и Р, большое количество неметаллических включений, значительно развита ликвация. Содержание S до 0,05%; Р до 0,04%.

Маркируются: Cт0, Cт 1, Cт2, Cт3, Cт4, Cт5, Cт6.

Все эти стали по структуре доэвтектоидные – 0,06-0,49%С.

Указание способа раскисления:

Cт 1кп Cт 3 кп

Cт 1 пс Cт 3 пс

Cт 1 сп Cт 3 сп

Начиная со стали 4 выпускают только стали сп и пс: Cт6сп, Cт6пс.

Каждая марка стали выполняется в 14 вариантах, которые гарантируют определенные механические, химические свойства (у>в>, у>т>, KCV, д, содержание Р, S, Mn, C…).

Рассмотрим в качестве примера сталь – Cт3сп4.

Первая цифра «3» – указывает только порядковый номер марки стали по ГОСТ 380-88, а не содержание углерода. Но с увеличением номера содержание углерода увеличивается. Чем больше содержится в стали углерода, тем выше прочность (у>т>, у>в>) и ниже пластичность (д, ш, KCU).

Вторая цифра «4» (может изменяться от 1 до 5) – гарантирует определенные механические свойства и химический состав стали (категория поставки).

Стали 1-ой категории имеют гарантию по механическим свойствам (предел текучести (у>т>, МПа), временное сопротивление (у>в>, МПа), относительное удлинение (д, %)).

Стали 2-ой категории имеют гарантию по механическим свойствам и химическому составу.

Стали 3-й категории – по механическим свойствам, химическому составу и ударной вязкости при +200С.

Стали 4-ой категории – по механическим свойствам, химическому составу и ударной вязкости при -200С.

Стали 5-ой категории – по механическим свойствам, химическому составу, ударной вязкости при -200С и после старения.

Таблица № 1 Состав сталей и механические свойства сталей обыкновенного качества (ГОСТ 380-88)

|

Массовая доля |

Механические свойства |

||||||

|

Марка стали |

%С |

%Si |

%Mn |

у>в>, н/мм2 |

у>т>, н/мм2 |

д, % |

KCU Дж/см2 (кгс·м/см2) |

|

Ст 0 |

|

0,05 |

0,25-0,5 |

300 |

22 |

||

|

Ст 1 сп |

0,06 – 0,12 |

0,15-0,30 |

0,25-0,5 |

305-380 |

34 |

||

|

Ст 3 кп |

0,14 – 0,22 |

|

0,3-0,6 |

380-460 |

235 |

27 |

|

|

Ст3пс |

0,14 – 0,22 |

0,05-0,15 |

0,4-0,65 |

370-480 |

345 |

26 |

108 при -200С |

|

Ст3сп |

0,14 – 0,22 |

0,12-0,30 |

0,4-0,65 |

380-490 |

355 |

26 |

98 при -200С |

|

Ст6сп |

0,38 – 0,49 |

0,15-0,35 |

0,5-0,8 |

590 |

315 |

15 |

Для сталей марки Ст0 (беззаказка):

S < 0 < 0,06%, Р < < 0,07%.

Области применения сталей обыкновенного качества:

Ст0 – ограждения, перила, кожухи, обшивка (т.е. детали неответственные).

Ст1 – детали с высокой вязкостью и низкой твердостью (анкерные (фундаментные) болты, связывающие обшивки).

Ст2 – неответственные детали требующие высокой пластичности или глубокой вытяжки.

Ст3 – несущие элементы сварных и не сварных конструкций или деталей; фасонные швеллеры для рамы тракторов, обода колес автомобилей, фасонные профили для с/х машиностроения; арматура гладкого профиля для армирования ж/б конструкций.

Ст5 – болты, гайки, тяги, трубные решетки, клинья, рычаги, упоры, штыри, стержни, пальцы.

Ст6 – бабы молотов (ударная часть), шпиндели (вращающая часть на станке), ломы строительные.

От Ст0 до Ст6 – балки двутавровые, швеллеры, угловая сталь.

Стали обыкновенного качества поставляются по гарантированному химическому составу и механическим свойствам.

Спокойная сталь по температуре перехода в хрупкое состояние значительно лучше, чем кипящая.

4. Качественные конструкционные углеродистые стали

Эти стали выплавляют кислородно-конверторным способом, в мартеновских печах или электропечах. В зависимости от раскисления они могут быть спокойными или кипящими.

К стали этой группы предъявляются более высокие требования относительно химического состава:

меньше содержание серы –

0,04%,

0,04%,

фосфора –

0,035%;

0,035%;

меньше количество неметаллических включений;

повышенные требования к макро- и микроструктуре сплава.

Поставляются стали по гарантированному химическому составу и механическим свойствам.

Маркировка производится цифрами по ГОСТ1050-88: 05, 08, 10, 15, 20, …70, 75, 85,…08ю (Al), 10кп. Цифры указывают среднее содержание углерода в сотых долях процента.

Стали 65, 70, 75, 80 можно отнести к группе рессорно-пружинных сталей (характеризуются высоким пределом упругости).

Выпускают стали в соответствии с ГОСТ 1050-88. Изготавливают горячекатаную и кованую сталь с термической обработкой (отжиг, нормализация, высокий отпуск), так и без нее.

Сталь предназначается для горячей обработки давлением, механической обработки и для холодного волочения (подкат).

Таблица № 2 Химический состав и механические свойства углеродистой качественной стали (ГОСТ 1050-88)

|

Марка |

%С |

у>в>, н/мм2 |

у>т>, н/мм2 |

д,% |

Ш, % |

KCU Дж/см2 |

|

08кп |

0,05-0,11 |

310 (32) |

196 (20) |

34 |

60 |

- |

|

08ю |

0,05-0,11 |

310 |

196 |

34 |

60 |

- |

|

08 |

0,05-0,11 |

310 |

196 |

32 |

60 |

- |

|

20 |

0,17-0,24 |

410 |

245 |

28 |

85 |

- |

|

30 |

0,27-0,35 |

480 |

294 |

24 |

50 |

78 |

|

40 |

0,37-0,45 |

560 |

333 |

20 |

45 |

59 |

|

60 |

0,57-0,65 |

687 |

402 |

12 |

35 |

- |

|

Рессорно-пружинные стали |

||||||

|

65 |

0,62-0,7 |

676 |

402 |

10 |

35 |

|

|

70 |

0,67-0,75 |

715 |

421 |

9 |

30 |

|

|

75 |

0,72-0,8 |

1078 |

941 |

7 |

30 |

|

|

80 |

0,82-0,9 |

1128 |

980 |

6 |

30 |

В сталях 08, 10, 15, 20 – Mn ≈ 0,35 – 0,65%.

В остальных: Mn ≈ 0,5 ч 0,8%.

Содержание кремния: Si

≈ 0,17 – 0,37% (в кипящих сталях

0,07%).

0,07%).

Области применения углеродистых качественных конструкционных сталей.

05кп, 08, 08кп, 08ю – детали изготавливаемые холодной штамповкой и глубокой вытяжкой (кузова, крылья автомобилей, топливные баки, змеевики, элементы сварных конструкций);

10, 15 – используют для деталей не испытывающих высоких нагрузок: кулачковые валики, рычаги, оси, втулки, болты, гайки, заклепки, муфты.

20, 25 – крепежный материал, соединительные муфты, шпиндели, толкатели клапанов, пальцы рессор, рамы и другие детали автотракторного с/х машиностроения.

30, 35 – слабонагруженные оси, валы различных машин и механизмов, шпиндели, шестерни ,рычаги, звездочки, кольца, шатуны.

40, 45, 50 – средненагруженные оси, валы, шестерни, втулки, коленчатые валы, плунжеры, фрикционные диски.

60, 65, 70, 75, 80, 85 – пружины, рессоры, шпиндели, замковые шайбы, прокатные валки, ж/д рельсы, крановые колеса.

5. Автоматные стали (конструкционные)

Хорошо обрабатываются при больших скоростях резания, при этом получается высокое качество поверхности. Это достигается повышенным содержанием серы и фосфора. (S = 0,08 ч 0,3%; Р ≈ 0,08 ч 0,15%).

Сульфиды марганца MnS способствуют образованию короткой и ломкой стружки. Фосфор, повышая прочность, твердость и порог хладноломкости, способствует образованию ломкой стружки и получению гладкой и блестящей поверхности.

Маркировка: А12, где А – автоматная, «12» – среднее содержание углерода в сотых долях процента.

А4ОГ – повышенное содержание Mn (1,2-1,55%).

Содержание: S ≈ 0,08 – 0,3%;

Р ≈ 0,08 – 0,15%.

А12 – 0,12%С, А30 – 0,3%С, А20 – 0,2%С, А40Г – 0,4%С.

Для улучшения обрабатываемости можно добавлять свинец в количестве 0,15 – 0,3%.

АС11, АС 14, АС40 – 0,4%С.

Может быть проведено легирование селеном (Se): ≈ 0,1%.

А35Е – 0,35%С.

Обрабатываемость улучшается в 2 раза (по сравнению со сталями с повышенным содержанием S и P).

Из автоматных сталей изготавливают болты, гайки, винты, детали сложной конфигурации на станках автоматах.

6. Инструментальные качественные углероды

Маркируются углеродистые инструментальные стали по ГОСТ1435-74: У7, У8, У10, У11, У12, У13, У14. Цифра показывает среднее содержание углерода в десятых долях процента: У7 – 0,7 % С; У11 – 1,1%С. Стали могут быть качественные и высококачественные.

Содержание вредных примесей:

Буква А в конце марки, указывает, что сталь высококачественная:

Обозначение высококачественных углеродистых инструментальных сталей: У7А, У8А, …, У13А.

Эти стали не обладают теплостойкостью, рабочая температура не более 190-2000С (при нагреве выше происходит резкое снижение твердости режущей кромки) с HRC62-63 до HRC15-18 (НВ 170-180).

Области применения инструментальных сталей:

У7, У7А – зубила, молотки, плоскогубцы, кусачки, пневмоинструмент.

У8, У8А – фрезы, ножи, зенковки, штампы, матрицы, пуансоны, ножницы, деревообрабатывающий инструмент.

У9, У9А, У10, У10А – сверла, метчики, развертки, плашки, матрицы для холодной штамповки.

У11, У11А, У12, У12А, У13, У13А – резцы, напильники, сверла, измерительный инструмент, ножовочные полотна (легированные ~ в 6-ть раз дороже углеродистых).

Используют после термической обработки.

Литература

Лахтин Ю.М., Леонтьева В.П. Материаловедение. М., 1972, 1980.

Гуляев А.П. Металловедение. М., 1986.

Антикайн П.А. Металловедение. М., 1972.

0,23

0,23