Контрольный блок разводки

Введение

Одним из приоритетных направлении в современной военной индустрии является разработка и создание эффективных боеприпасов, и в частности авиабомб. Изделия такого типа имеют в своем составе большое количество сложного оборудования и систем.

Одним из важных функциональных устройств в авиабомбах, является контрольный блок разводки (КБР).

КБР объединяет электрические и конструктивные элементы автоматики для удобства эксплуатации и технического обслуживания автоматики изделия в процессе изготовления и применения конкретного изделия. Система автоматики изделия состоит из множества приборов и датчиков. Часть приборов может устанавливаться на КБР, т.о. КБР может так же исполняет роль несущей рамы для различных приборов автоматики.

Каждое разрабатываемое изделие имеет свой уникальный состав, размещение, свои конструктивные особенности. Поэтому для каждого конкретного изделия разрабатывается свой КБР, со своим определенным составом, определенной схемой и функциями.

Разработка нового КБР одного из новых изделий и является темой данного дипломного проекта.

1. Исходные данные на разработку КБР

1.1 Требования по габаритным и массовым характеристикам

Конструкция изделия подразумевает необходимость установки КБР, для этого в изделии предусмотрено специально отведенные место и объем. КБР крепится к раме изделия с помощью четырех крепежных болтов. Объём ограничен приборами автоматики и днищем изделия.

Изделие в целом имеет строго определенную массу, что накладывает конкретные требования на массу разрабатываемого КБР. По этой причине масса КБР не должна превышать массу ≈4 кг. В качестве исходных данных выдается состав КБР.

1.2 Требования по стойкости, прочности и устойчивости к воздействию механических и климатических факторов

1.2.1 КБР должен быть работоспособным при воздействии следующих климатических воздействий:

быть устойчивым к воздействию пониженной рабочей температуры среды минус 40С и прочным к воздействию пониженной предельной температуры среды минус 60С;

быть устойчивым к воздействию повышенной рабочей температуры среды 50С и прочным к воздействию повышенной предельной температуры среды 50С;

быть прочным к воздействию пониженного атмосферного давления 6,7х102 Па (5 мм.рт.ст.);

быть прочным к воздействию повышенного избыточного предельного давления газа 2,5х105 Па (1870 мм.рт.ст.);

быть стойким к воздействию повышенной влажности при рабочей температуре 20°С и при предельной температуре 40°С.

1.2.2. КБР должен выдерживать следующие механические воздействия:

быть прочным к воздействию широкополосной случайной вибрации в трех взаимно-перпендикулярных направлениях с параметрами, указанными в таблице 2.1.

Таблица 2.1

|

Диапазон частот, Гц |

Спектральная плотность ускорения, м2/с3(g2/Гц) |

Среднее квадратическое значение ускорения, м/с2 (g) |

Суммарное время воздействия, ч. |

|

10-60 60-300 |

3,44(0,035) 0,96(0,010) |

20(2) |

37 |

быть устойчивым к воздействию механического удара одиночного действия полусинусоидальной формы в направлении:

1) по оси Х – двух ударов с пиковым ударным ускорением 6867 м/с2 (700g) и длительностью действия ударного ускорения 0,6 мс;

2) по осям Y,Z – двух ударов с пиковым ударным ускорением 2940 м/с2 (330 g) и длительностью действия ударного ускорения 0,8 мс;

За направление оси Х взято направление вдоль оси изделия по направлению движения. Направление осей Y и Z взято перпендикулярно оси Х.

быть стойким к воздействию линейного ускорения 1715 м/с2 (175g);

быть прочным к воздействию линейного ускорения по осям Y,Z - 3528 м/с2 (360g).

2. Выбор компоновочной и конструктивной схемы

При выборе компоновочной схемы необходимо руководствоваться требованиями, предъявляемыми к конструкции, которые вытекают из заданного состава КБР. Конструкция КБР должна соответствовать следующим требованиям:

- простота конструкции

- минимальная масса;

- минимальные размеры;

- свободный доступ для монтажа; - технологичность;

- удобство в эксплуатации.

Главной целью проектирования является решение задачи оптимального размещения в конструкции всех элементов, входящих в КБР, обеспечение их связи с другими конструктивными блоками в изделии.

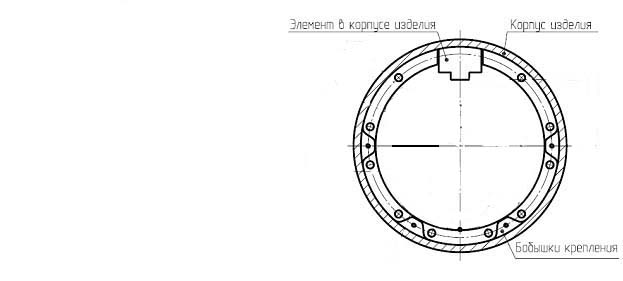

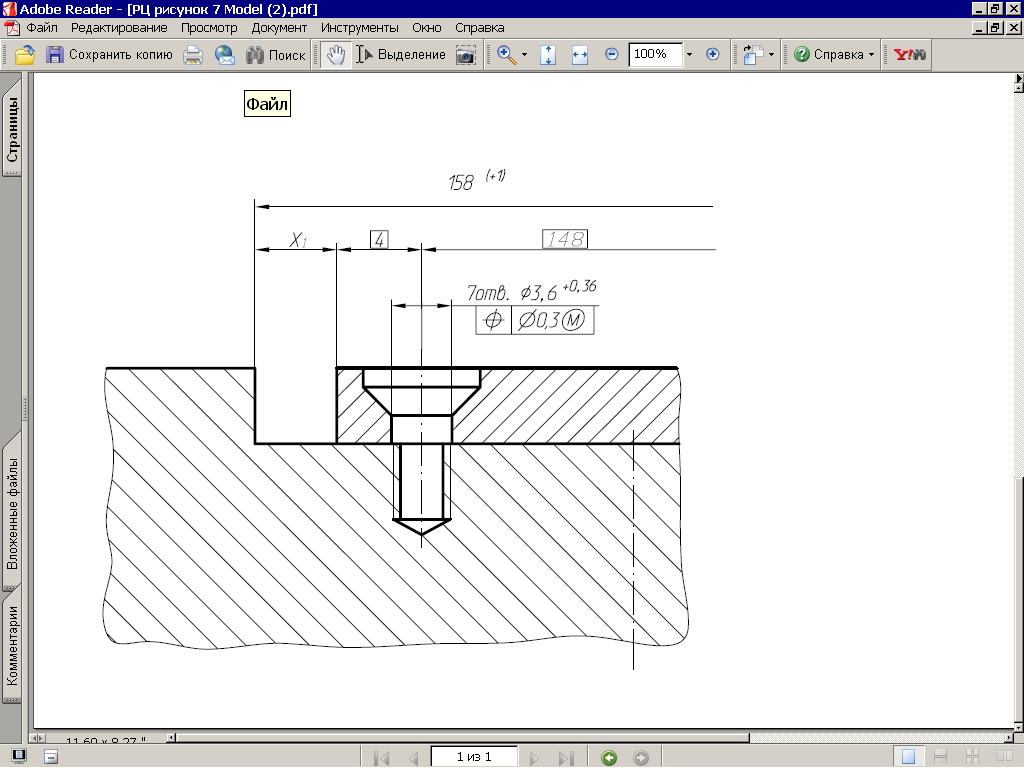

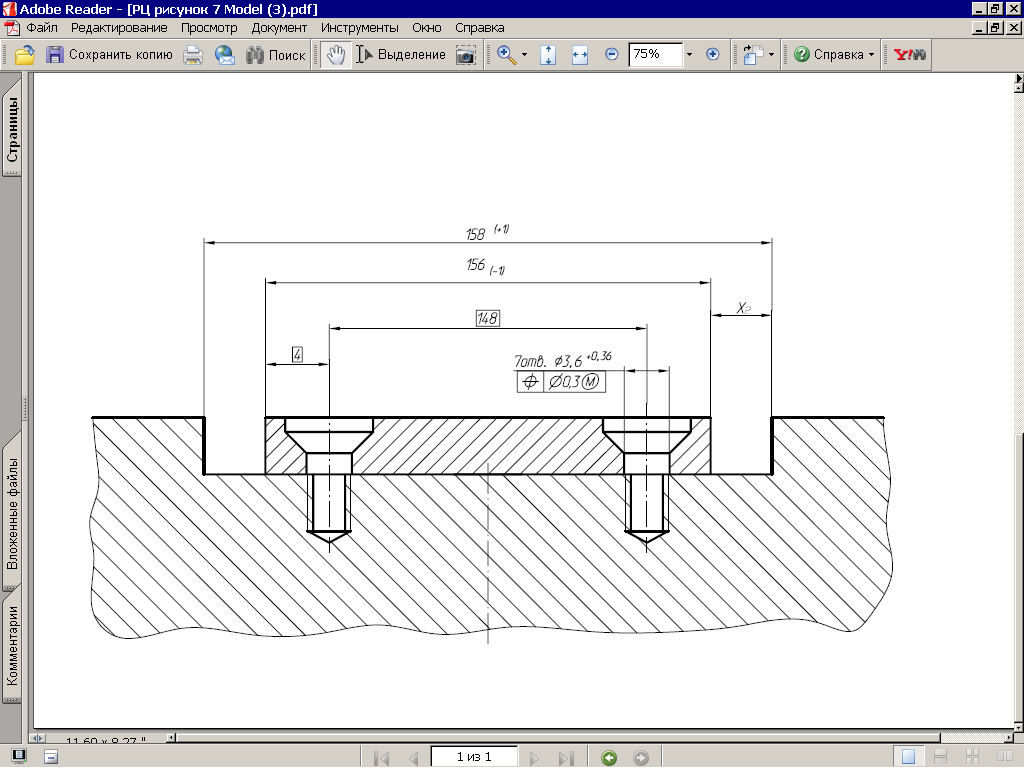

Мы имеем состав проектируемого КБР, габаритные и присоединительные размеры (Рисунок 3.1).

Рисунок 3.1

Проектируемый КБР должен быть умещен в объеме, ограниченном размерами: длина l = 212 мм, шириной s = 177 мм и высотой h = 132 мм (Рисунок 1). В корпусе имеется несколько полостей различного объема под элементы КБР. Полости расположены таким образом, чтобы обеспечить рациональное размещение всех элементов в корпусе КБР.

С точки зрения технологичности сборки лучшей конструкция считается та, в которой количество деталей минимально. Поэтому при проектировании нужно стремиться именно к этому. Очевидно, что имеется уже как минимум две детали: первая – это та, на которую будут установлены элементы схемы – основная (корпусная) деталь. Вторая – это крышка, роль которой – закрыть монтажные отверстия и полости, через которые происходила установка элементов схемы, тем самым, скрыв их внутри конструкции.

Подобная конструкция является наиболее оптимальной. Все элементы из состава КБР не возможно разместить в корпусе КБР на одном уровне. Поэтому элементы конструкции придется размещать на разных уровнях корпусной детали. Для монтажа элементов конструкции имеются поверхности для их закрепления, а также свободное место для размещения жгутов. Вся конструкция к изделию крепится через корпус.

В корпусе размещены: плата 1 с резисторами, семь электромагнитных включателей, переключатель 58, переключатель 31, розетка РС50БТВ, вилки РС10ТВ и РС50ТВ, а также плата 2 с диодами.

Как видно из состава КБР, наибольшие габаритные размеры имеет переключатель 58. Таким образом, под это изделие будет занято значительное количество места. Корпус переключателя 58 имеет посадочный диаметр. В роли опорной поверхности имеется фланец. На фланце выполнены четыре крепежных отверстия и при помощи винтов переключатель крепится на соответствующей поверхности в корпусе КБР. Для удобства монтажа проводов переключатель 58 располагается в корпусе КБР таким образом, чтобы задействованные в переключателе контакты были повернуты в сторону центра корпуса КБР, а не к его стенкам.

Переключатель 31 имеет посадочный диаметр и две опорных поверхности: одна находится у основания переключателя и вторая – на фланце. Переключатель устанавливается на соответствующей поверхности в корпусе КБР и закрепляется гайкой. Чтобы защитить переключатель от окружающей среды он сверху закрывается колпаком, который крепится к корпусу КБР четырьмя винтами.

Электромагнитные включатели имеют посадочный диаметр и опорную поверхность. Они устанавливаются в корпусе КБР на одном уровне и крепятся гайками. Примечательным является то, что расстояние между соседними электромагнитными включателями должно быть не менее 24,5 мм по причине взаимного влияния электромагнитных полей друг на друга. Поэтому выбираем расстояние равное 26 мм, но не более, т.к. большее значение способствует увеличению габаритов КБР.

Розетка РС50БТВ и вилки РС10ТВ, РС50ТВ имеют посадочные диаметры и крепятся к корпусу КБР винтами. Для изолирования от внешней среды вилки закрываются колпаками, а розетка сверху закрывается крышкой.

Резисторы и диоды устанавливаются на отдельных электроизоляционных платах и крепятся внутри корпуса КБР винтами.

Помимо соединителей в корпусе имеются 2 бонки, которые запрессовываются в него. Бонки выступают в роли упорного элемента и выполняются из более прочного материала, чем корпус. Электронный прибор, при помощи которого осуществляется разъединение розетки и вилки, ставится сверху корпуса. Прибор входит своими направляющими в два отверстия на корпусе, необходимых для центровки по оси соединения вилки и розетки, и упирается своими штырями в бонки. Вращая штыри, прибор вместе с вилкой постепенно отодвигается от корпуса, тем самым, разъединяя вилку с розеткой.

Таким образом, конструкция КБР отвечает всем предъявляемым к ней требованиям, является технологичной и включает в себя оптимальное размещение всех элементов.

3. Описание конструкции КБР и особенности компоновки

КБР является компоновочным блоком, в состав которого входят:

Электромагнитные включатели - 7 шт;

Переключатель 58 - 1 шт;

Переключатель 31 - 1 шт;

Резисторы - 13 шт;

Диоды - 7 шт;

Вилки:

РС10ТВ – 1 шт;

РС50ТВ – 1 шт;

Розетка РС50БТВ – 1 шт;

Корпус – 1 шт;

Крышка – 1 шт.

Каждый элемент из состава КБР имеет свое назначение.

Корпус – наиболее сложная деталь в КБР, и ее конструкция будет описана отдельно, в другом разделе.

Герметичность внутренних полостей КБР обеспечивается двумя крышками. Крышки выполнены из сплава АМг3.М3 ГОСТ 21631-76. Такое решение продиктовано стремлением снизить массу КБР. Материал отличается высокой технологичностью процесса изготовления и малой плотностью.

Во внутренних полостях КБР располагается жгут внутреннего монтажа, выполненный в соответствии с электрической схемой. Жгутом внутреннего монтажа осуществляют соединение между элементами, входящими в состав КБР.

Электромагнитные включатели, переключатели 58 и 31 предназначены для коммутации электрических цепей в соответствии с заданным режимом работы.

Включатели электромагнитные представляют собой поляризованное двухпозиционное двухстабильное герметичное электромагнитное реле постоянного тока с пятью замыкающими и пятью размыкающими контактами и двумя электрически не связанными обмотками. При подаче напряжения на рабочую обмотку происходит коммутация электрических цепей.

Резисторы и диоды обеспечивают электрическое согласование режимов работы узлов автоматики изделия.

Вилки и розетки служат для электрического объединения КБР в схему изделия.

Электрическая связь между узлами автоматики и электрорадиоэлементами в составе КБР выполнены путем пайки с применением теплостойких проводов марки МС, МСЭ.

На КБР имеется три разъема: БР, К и ВК. С помощью разъема БР происходит связь КБР с другими узлами системы автоматики, он служит для объединения КБР в схему изделия. Разъем К служит для контроля состояния и работоспособности КБР. Разъем ВК необходим для объединения электронного прибора в схему изделия.

После установки жгута внутреннего монтажа в корпус весь монтаж закрывается двумя крышками, что защищает монтаж и установленные внутри КБР элементы от механических повреждений. Крышка и корпус крепятся друг к другу с помощью винтов.

Размещение соединителей в КБР обеспечивает удобство сочленения и расчленения при проверках и обслуживании КБР в составе объекта применения.

4. Разработка корпуса

Основным силовым элементом КБР является корпус. Корпус служит для закрепления узлов, входящих в состав КБР, и закрепления КБР в составе изделия. Он представляет собой тело сложной формы с предусмотренными посадочными местами для входящих в него элементов. В корпусе выполнены специальные полости, обеспечивающие технологичность установки соединителей, а также имеются ребра жесткости, что придает ему дополнительную жесткость. Четыре лапки крепления, расположенные по краям корпуса, предназначены для установки КБР на раме изделия.

Корпус должен отвечать следующим требованиям:

- надежное закрепление всех элементов, входящих в состав КБР, и закрепления КБР в составе изделия;

- стойкость к прилагаемым нагрузкам;

- жесткость;

- минимальная масса;

- технологичность изготовления;

- технологичность сборки.

С одной стороны, корпус должен быть достаточно прочным, чтобы выдержать все нагрузки, с другой стороны его теплопроводность не должна быть высокой.

Проведем анализ некоторых конструкционных материалов для выбора оптимального варианта. Изделия из металлов обладают большой теплопроводностью, что может привести к перегреву всей конструкции и, тем самым, к нештатному режиму работы КБР. Материал для изготовления корпуса выбирался исходя из условий эксплуатации и применения КБР при воздействии механических факторов и ограничения по весу, которые оговорены в исходных данных.

Были рассмотрены четыре материала (четыре алюминиевых сплава): сплав АМг6, сплав Д16, сплав АК6 и сплав В95.

Конструктивный сплав АМг6 – алюминиевый, деформируемый, термически не упрочняемый сплав. Химический состав Mg=5,8-6,8%, Mn=0,5-0,8%, Ti=0,02-0,1%, Be=0,0002-0,005%, Fe=0,4%, Si=0,4%, Zn=0,2%, Cu=0,1%,. Физические характеристики:

- предел текучести >0,2>=160 Мпа;

- предел прочности >в>=320 Мпа;

- относительное удлинение =15;

- плотность =2,64 г/см3;

- удельное сопротивление ρ=6,73∙106 Ом∙см.

Сплав обладает повышенной коррозионной стойкостью. Наиболее высокопрочный сплав группы магналиев. Применяется для сварных и несварных конструкций, от которых требуется повышенная коррозионная стойкость. Изделия из сплава могут работать длительно в интервале температур от –196 до +700С и кратковременно от –196 до +3000С. Обрабатываемость резанием хорошая в нагартованном состоянии и удовлетворительная – в отожженном.

Поковка из алюминиевого сплава АК6 –деформируемый, закаленный и искусственно состаренный сплав. Основной составляющей сплава является Cu=1,8-2,6% и дополнительно легирован никелем Ni=0,1%. Кроме Никеля и меди сплав содержит: Mg=0,4-0,8%, Mn=0,4-0,8%, Si=0,7-1,2%, Zn=0,3%, Fe=0,7%, Ti=0,1%. Физические характеристики:

- предел текучести не определяют;

- предел прочности >в>=365 МПа;

- относительное удлинение =8;

- плотность =2,75 г/см3;

- удельное сопротивление ρ=4,1∙106 Ом∙см.

Сплав обладает пониженной коррозионной стойкостью. Технологические и эксплуатационные нагревы не приводят к ухудшению коррозионной стойкости сплава. Хорошо обрабатывается резанием. Сплав деформируется в горячем и холодном состоянии.

Конструктивный сплав Д16 – алюминиевый, деформируемый, в естественном состаренном состоянии обладает хорошим сочетанием характеристик выносливости, вязкости разрушения, сопротивления росту усталостной трещины. Химический состав Cu=3,8-4,9%, Mg=1,2-1,8%, Mn=0,3-0,9%, Ti=0,1%, Fe=0,5%, Si=0,5%, Zn=0,3%, Ni=0,1%,. Сплав обладает высокими коррозионными свойствами. Физические характеристики:

- предел текучести >0,2>= 300 Мпа;

- предел прочности >в>= 460 Мпа;

- относительное удлинение = 17 ;

- плотность =2,78 г/см3;

- удельное сопротивление ρ=4,76∙106 Ом∙см.

Защита от коррозии в зависимости от назначения детали осуществляется анодно-окисными, химическими и лакокрасочными покрытиями. Сплав подвергается деформации в горячем состоянии. Технологическая пластичность сплава в отожженном и свежезакаленном состояниях удовлетворительная. Обрабатываемость резанием сплава Д16 также удовлетворительная. Сплав в основном применяется для силовых элементов конструкций (балки, лонжероны, шпангоуты, стыковые гребенки).

Конструктивный сплав В95 – алюминиевый, деформируемый. Химический состав Zn=5-7%, Mn=0,2-0,6%, Mg=1,8-2,8%, Cu=1,4-2%, Cr=0,1-0,25%, Fe=0,5%, Si=0,5%, Ni=0,1%. Физические характеристики:

- предел текучести >0,2>=420 Мпа;

- предел прочности >в>=500 Мпа;

- относительное удлинение =5;

- плотность =2,85 г/см3;

- удельное сопротивление ρ=4,2∙106 Ом∙см.

Сплав обладает самыми высокими характеристиками прочности по сравнению с основными конструкционными алюминиевыми сплавами. Сплав обладает низкими коррозионными свойствами, что не способствует его использованию в качестве материала панели. Защититься от коррозии в зависимости от назначения детали осуществляется анодно-окисными, химическими и лакокрасочными покрытиями. Сплав удовлетворительно деформируется в горячем состоянии: может подвергаться прокатке, прессованию, ковке, штамповке. Хорошо обрабатывается резанием.

Сплав В95 целесообразно применять для элементов, работающих преимущественно на сжатие или на сдвиг в местах, некритических по выносливости. Детали из сплава должны иметь плавные переходы без резкого изменения сечения, острые кромки необходимо скруглять. Однако, в силу своей конструкции, панель не может удовлетворять последнему требованию, что делает непригодным использование для нее сплава В95.

Таким образом, проанализировав и сравнив свойства оставшихся трех сплавов, наилучшим материалом оказалась поковка из алюминиевого сплава АМг6 ГОСТ 4784–97. Данный материал имеет характеристики: предел прочности >в>=320 МПа, относительное удлинение = 15. Главным аргументом в его пользу оказались малая масса и доступность материала в промышленности. Он наиболее удовлетворяет всем требованиям, предъявляемым к корпусу. Нужно только решить каким способом изготавливать деталь: посредством механической обработки, или формованием (литьем, прессованием).

При изготовлении корпуса применять механическую обработку целесообразнее, так как предполагается штучное производство КБР, а применение литья требует больших затрат на подготовку оснастки. Более того, механической обработкой проще добиться необходимой точности изготовления.

В связи с тем, что КБР при эксплуатации будет подвергаться воздействию повышенной влажности, то панель следует защитить от коррозии. Для защиты от коррозии на корпус нужно нанести покрытие.

Покрытия могут быть:

металлические (цинковые, оловянные, хромовые и т.д.);

неметаллические неорганические (оксидными, фосфатными, фторидными и др.);

пластмассовыми;

резиновыми;

лакокрасочными;

пиролитическими (пирографит);

керамическими (оксид циркония ZrO>2>, карбид кремния SiC).

Рассмотрим три наиболее часто используемые и подходящие для алюминиевой панели покрытия (Ан.Окс.хр., Хим.Окс.э, металлические).

Для деталей из алюминиевых сплавов на основании ОСТ В95 1135-79 о допустимости и не допустимости контактов между металлами и покрытиями при различных условиях эксплуатации. Условия эксплуатации подразделяются на четыре группы:

Легкие – детали находятся внутри герметичного изделия;

Средние – детали находятся в помещении и на открытом воздухе без непосредственного попадания атмосферных осадков и солнечной радиации;

Жесткие – детали находятся на открытом воздухе при возможном попадании атмосферных осадков и солнечной радиации;

Особо жесткие – на открытом воздухе при возможном попадании атмосферных осадков, воздействии солнечной радиации и морского тумана.

КБР располагается в герметичном отсеке, что соответствует эксплуатации при легких условиях. При легких условиях алюминиевые детали допускается покрывать цинком и цинковыми хроматированными покрытиями, кадмием и кадмиевыми хроматированными покрытиями. Между данными парами материалов при соприкосновении не возникает контактной коррозии. Однако цинковые покрытия в условиях относительной влажности коррозирует с образованием рыхлого белого порошка. Процесс коррозии усиливается без доступа воздуха и света. Данные покрытия не рекомендуются для электроконтактных систем. Таким образом, данный вид покрытия для панели не подходит.

Кадмиевые покрытия характеризуются устойчивостью к воздействию повышенной влажности, имеют прочное сцепление с основным металлом, обладают высокой пластичностью и эластичностью, но из-за дорогостоящей и очень сложной технологии нанесения покрытия на алюминиевые сплавы. Для того чтобы нанести кадмиевое покрытие в начале идет нанесение на корпус слой никелевого покрытия, затем нанесение на слой никеля слой медного покрытия после этого только нанесение кадмиевого покрытия. Так же покрытие сложно наносить на детали имеющие сложную конструкцию. Учитывая выше перечисленное от применения металлических покрытий для данной панели отказались.

Ан.Окс.хр. – покрытие получаемое анодным оксидированием получаемое в растворе бихромата калия. Данное покрытие является одним из лучших покрытий устойчивых к коррозии при легких и средних условиях эксплуатации применяемых для покрытия алюминиевых сплавов, также оно является электроизолятором. Данное покрытие по механическим характеристикам и защищенности от коррозии нам подходит, но так как панель должна обеспечивать металлизацию с плитой, данное покрытие применять не стали.

Хим.Окс.э. – покрытие получаемые химическим окислением из раствора, содержащего хромовый ангидрит и фториды. Данный вид покрытия по механическим характеристикам и коррозионной стойкости уступает покрытию Ан.Окс.хр. Покрытие можно применять только при легких условия эксплуатации для нас это является достаточным. Данное покрытие является электропроводным, что являлось немаловажным фактором при выборе покрытия. Исходя из всего выше перечисленного, наилучшим покрытием явилось покрытие Хим.Окс.э., которое и было применено для покрытия панели.

Конструкция корпуса имеет сложную тонкостенную конфигурацию с множеством полостей, в которых размещаются элементы электрической схемы и жгут внутреннего монтажа. Такая форма корпуса способствует большой плотности размещения элементов, что в свою очередь снижает массу и объем КБР. Имеется множество сквозных отверстий, в которых будут располагаться соединители. На верхней и нижней сторонах корпуса имеются резьбовые отверстия, предназначенные для крепления крышек к корпусу.

5. Прочностной расчет

Необходимо рассчитать крепеж КБР к изделию на действие статических и ударных нагрузок. Для проведения расчетов необходимы следующие данные:

Масса КБР М = 4 кг;

Материал болта Сталь 20ХН3А;

Материал корпуса АМг6;

Болт М8-8g×25.

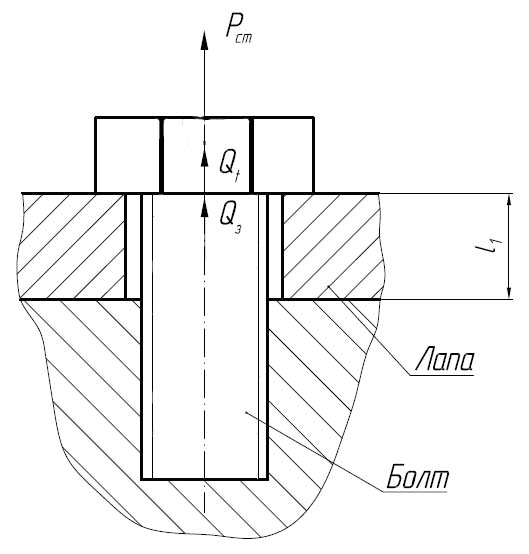

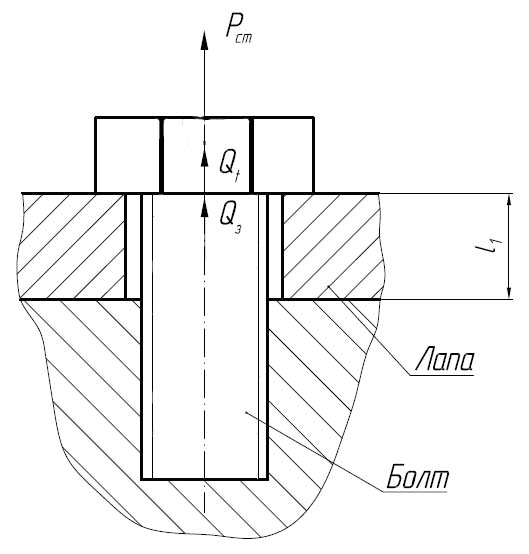

5.1 Расчет прочности болта при действии статической нагрузки

Проводим расчет на разрыв болта под действием статической нагрузки 175 ед., действующей в осевом направлении. Схема нагружения болта представлена на рисунке 6.1.

Рисунок 6.1.

Усилие, создаваемое этой нагрузкой распределяется между четырьмя болтами, и на каждый из них приходится 1/4 этого усилия.

Полное усилие на все болты равно:

Н;

Н;

тогда усилие на один болт:

Н.

Н.

Определяем осевое усилие затяжки резьбового соединения Q>0> кН, для чего, согласно ОСТ В95 1823-76, проводим следующий расчет:

Момент затяжки М>зат>, кН∙м, определяем по формуле (6.1):

(6.1);

(6.1);

где К>1> – приведенный коэффициент пропорциональности момента затяжки и осевого усилия затяжки резьбового соединения, вычисляемый по формуле (6.2):

(6.2);

(6.2);

P>T> – усилие текучести на растяжение, для болта, кН, вычисляемый по формуле (6.3):

(6.3);

(6.3);

–

коэффициент запаса

прочности по пределу текучести;

–

коэффициент запаса

прочности по пределу текучести;

–

коэффициенты трения в

резьбе и на опорной поверхности, согласно

ОСТ В95 1823-76 для седьмой группы сочетаний

материалов болта и рамы (элемент

конструкции к которому крепится КБР):

–

коэффициенты трения в

резьбе и на опорной поверхности, согласно

ОСТ В95 1823-76 для седьмой группы сочетаний

материалов болта и рамы (элемент

конструкции к которому крепится КБР):

;

; ;

;

–

предел текучести, для

стали 20ХН3А

–

предел текучести, для

стали 20ХН3А

МПа;

МПа;

–

шаг, наружный и внутренний

диаметр резьбы;

–

шаг, наружный и внутренний

диаметр резьбы;

d = 8 мм;

d>3> = 6,466 мм;

P = 1,25 мм;

Осевое усилие затяжки резьбового соединения Q>З> кН, определяют по формуле (6.4):

(6.4),

(6.4),

где K>2> – коэффициент пропорциональности момента затяжки и осевого усилия затяжки, м, вычисляемый по формуле

м;

м;

м;

м;

кН;

кН;

Н∙м;

Н∙м;

кН.

кН.

После приложения внешней нагрузки Р>СТ> болт получит дополнительное удлинение на величину Δl, и дополнительное усилие будет равно:

(6.5).

(6.5).

Сила, действующая на стягиваемую деталь (плита) уменьшится на величину:

(6.6);

(6.6);

где

– коэффициенты податливости болта и

стягиваемой детали (индексы 0 – для

болта, а 1 – для детали).

– коэффициенты податливости болта и

стягиваемой детали (индексы 0 – для

болта, а 1 – для детали).

Согласно [3, стр. 28]:

(6.7).

(6.7).

– расстояние от торца

гайки (посадочной поверхности под КБР)

до торца головки болта.

– расстояние от торца

гайки (посадочной поверхности под КБР)

до торца головки болта.

- модуль упругости и

площадь поперечного сечения болта,

- модуль упругости и

площадь поперечного сечения болта,

Н/мм2;

Н/мм2; мм2.

мм2.

мм/Н

= 1,2∙10-9 м/Н.

мм/Н

= 1,2∙10-9 м/Н.

Согласно [3, стр. 31] ,

,

а = 14 – наружный диаметр кольцевой опорной поверхности;

d = 8 мм – диаметр стержня болта;

=

69651 Н/мм2 –

модуль упругости материала стягиваемой

детали;

=

69651 Н/мм2 –

модуль упругости материала стягиваемой

детали;

l>1> = 12 мм – толщина стягиваемой детали;

мм/Н.

мм/Н.

λ>1> = 1,05∙10-9 м/Н.

Так как

(6.8);

(6.8);

(6.9);

(6.9);

то:

(6.10).

(6.10).

где

– коэффициент основной нагрузки:

– коэффициент основной нагрузки:

Полное усилие на болт вычисляется по формуле (6.11):

(6.11);

(6.11);

Н.

Н.

Равенство (6.11) справедливо до начала раскрытия стыка. Необходимо проверить нераскрытие стыка из условия (6.12):

(6.12);

(6.12);

Н;

Н;

.

.

Значит раскрытие стыка при данных значениях усилия статической нагрузки и осевого усилия затяжки не произойдет.

Расчет влияния температуры на величину напряжения разрыва.

Температурный диапазон работы изделия от -400С до +500С. Подобные условия работы могут привести к температурной деформации деталей КБР при его эксплуатации. Следовательно, нужно проверить влияние температуры на полное усилие в болте. Согласно ОСТ В95 2606-90 температура при нормальных климатических условиях должна соответствовать значению в пределах от 150С до 250С. В данном расчете примем это значение равным 200С.

Величина температурной деформации Δ>t> вычисляется по формуле (6.13):

(6.14)

(6.14)

где

– коэффициент линейного расширения

болта, согласно [6, стр. 373] для Сталь

20ХН3А

– коэффициент линейного расширения

болта, согласно [6, стр. 373] для Сталь

20ХН3А

;

;

l>0> – длина болта, равна толщине стягиваемой детали;

- соответствующие величины

для промежуточной детали (крепежная

лапка корпуса);

- соответствующие величины

для промежуточной детали (крепежная

лапка корпуса);

Согласно [4, стр. 706] для

АМг6

.

.

–

изменение температуры;

–

изменение температуры;

По формуле (6.15) определяем температурное усилие Q>t>:

(6.15).

(6.15).

Полное усилие на болт Q>п> в этом случае определяется по формуле (6.16):

(6.16).

(6.16).

Так как, коэффициент линейного расширения для материала болта меньше чем для материала гайки, то при температуре ниже 200С болт будет разгружаться, а при температуре выше 200С – догружаться, то есть худший случай будет реализован при температуре 500С. Поэтому определяем значение температурного усилия Q>п50> (при 500С), и уже для него считаем возникающее в болте напряжение и сравниваем его с пределом текучести для материала болта, и делаем вывод о правильности его выбора.

При температуре +500С:

мм;

мм;

Н.

Н.

Определяем напряжение, создаваемое в болте по формуле (6.17) и сравниваем его с пределом текучести для сталь 20ХН3А.

(6.17);

(6.17);

где

– напряжение, создаваемое в болте при

действии полной осевой нагрузки;

– напряжение, создаваемое в болте при

действии полной осевой нагрузки;

– предел текучести, для

сталь 20ХН3А

– предел текучести, для

сталь 20ХН3А

МПа;

МПа;

d>2> – средний диаметр резьбы болта.

МПа.

МПа.

72 < 736, значит, при действии полной статической нагрузки разрыва болта не произойдет.

5.2 Расчет прочности болта при действии ударной нагрузки

Проводим расчет на разрыв болта под действием ударной нагрузки 700 ед. длительностью 0,6 мс, действующей в осевом направлении. После удара нагрузка представляет из себя затухающие синусоидальные колебания с периодом 1,2 мс и амплитудой 700 ед. в первом полупериоде, в котором нагрузка является максимальной, и поэтому именно для этого случая будем проводить расчет. Схема нагружения болта представлена на рисунке 6.2:

Рисунок 6.2.

кН.

кН.

Н.

Н.

На один болт будет

приходиться

Н.

Н.

Н.

Н.

МПа.

МПа.

Так как нагрузка ударная, то необходимо ввести ударный коэффициент равный 1,75. Тогда:

МПа

МПа

189 < 736, значит, при действии ударной нагрузки разрыва болта не произойдет.

3. Расчет на срез резьбы.

Для реализации расчета сначала необходимо рассчитать напряжение в витках резьбы болта и гайки, а затем сравнить их с пределом текучести. Для болта напряжение в витках резьбы рассчитывается по формуле (6.18), для гайки – (6.19):

(6.18)

(6.18)

(6.19)

(6.19)

где:

– напряжение от внешней нагрузки на

один болт;

– напряжение от внешней нагрузки на

один болт;

d>1> – средний диаметр резьбы, d>1> = 7,19 мм;

k>0> = k>1> = 0,87 – коэффициент полноты резьбы;

l>2> – длина резьбовой части;

k>T>

– коэффициент, учитывающий характер

изменения деформации витков по высоте

гайки, выбираемый в зависимости от

отношения

по таблице 6.1 (где

по таблице 6.1 (где

– предел прочности материала болта;

– предел прочности материала болта;

– предел прочности материала гайки).

– предел прочности материала гайки).

Таблица 6.1.

|

|

Шаг резьбы |

k>T> |

|

Свыше 1,3 |

Крупный и первый мелкий |

0,7…0,75 |

|

Второй и более мелкий |

0,65…0,7 |

|

|

Менее 1,3 |

Для всех шагов |

0,55…0,6 |

МПа;

МПа;

,

,

следовательно, согласно таблице 6.1 k>T> = 0,55.

Возникающие напряжения

и

и

будут одинаковыми, однако в связи с тем,

что материалы болта и гайки (ответной

детали) разные, расчет проведем для

болта, т.к.

будут одинаковыми, однако в связи с тем,

что материалы болта и гайки (ответной

детали) разные, расчет проведем для

болта, т.к.

.

.

МПа;

МПа;

11,4 МПа < 736 МПа, следовательно, срыва резьбы не произойдет.

Таким образом, при действии полной статической нагрузки 175g, динамической нагрузки 700g, разрыва болта и среза его резьбы не произойдет, то есть выбранный болт удовлетворяет требованиям условий эксплуатации КБР по рабочей температуре и стойкости к воздействию линейного ускорения.

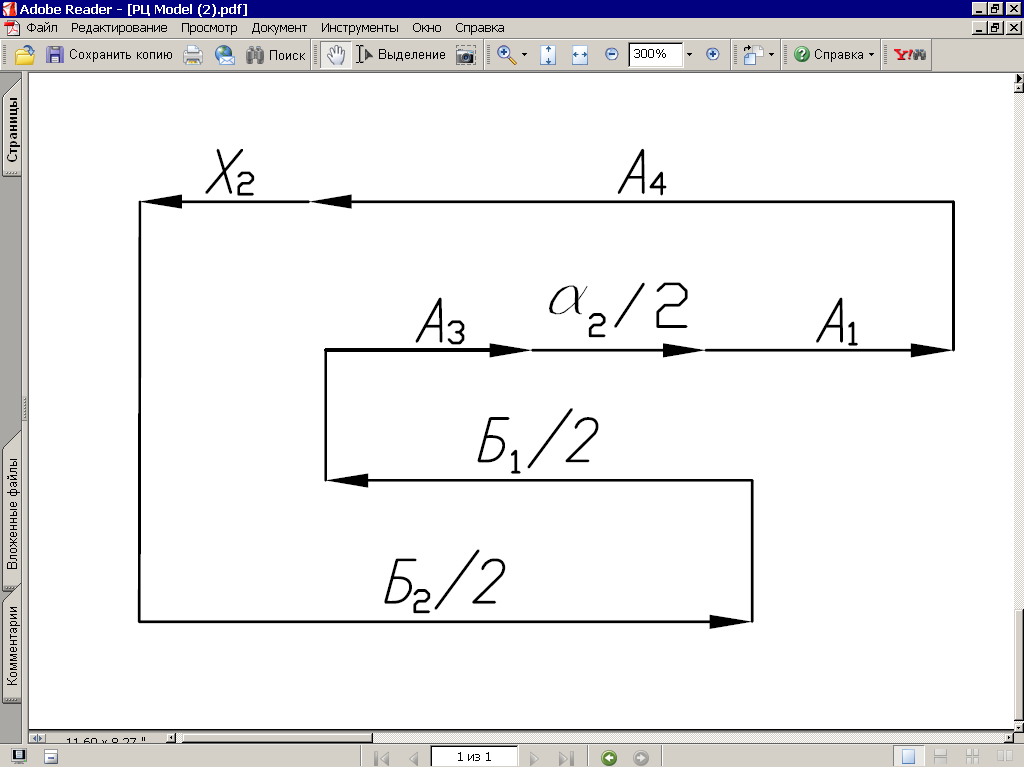

6. Размерный расчет

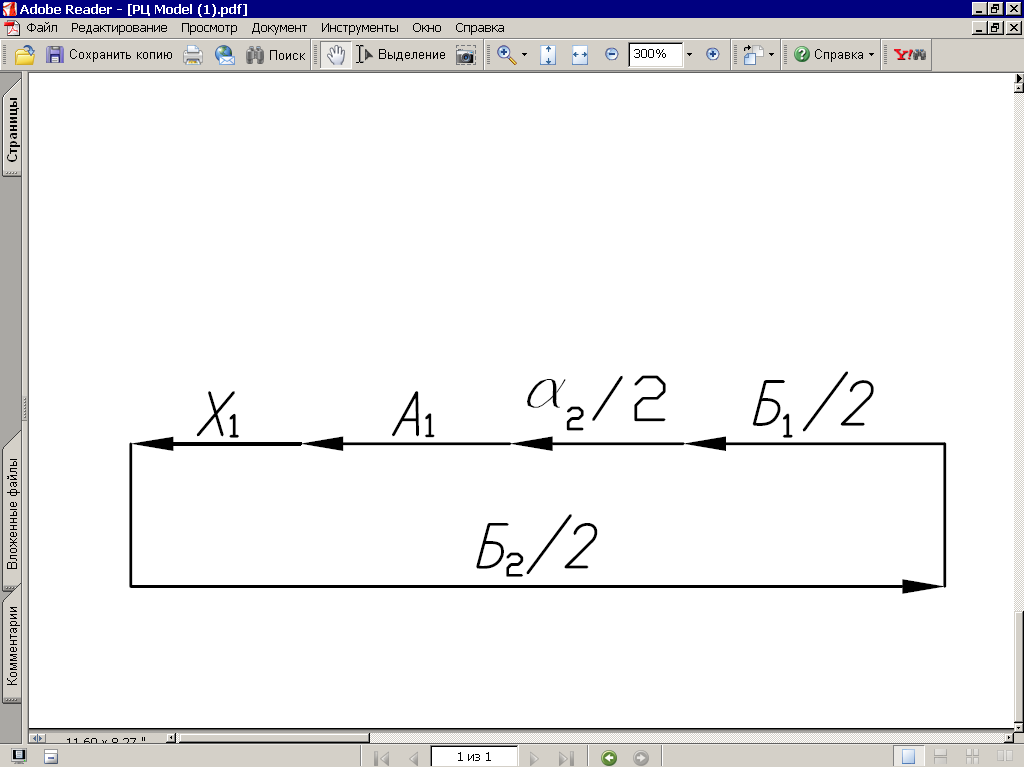

Задачей расчета является проверка собираемости корпуса с крышкой по размерам Х>1>, Х>2> и Х>3> (рисунки 4, 6, 8).

Данные для расчета приведены в таблице 1. Размеры в мм.

|

Наименование |

Условное обозначение |

Номинал |

Предельные отклонения |

|

Крышка |

А>1> |

4 |

|

|

А>2> |

3,6 |

0,36 |

|

|

А>3> |

148 |

||

|

А>4> |

156 |

-1 |

|

|

В>1> |

79 |

-0,74 |

|

|

В>2> |

70 |

||

|

Корпус |

Б>1> |

148 |

|

|

Б>2> |

158 |

+1 |

|

|

Г>1> |

83 |

-0,87 |

|

|

Г>2> |

70 |

Таблица 1. – Данные для расчета

Примечание:

Позиционный допуск осей отверстий с размером А>2> 0,3 мм (α>2>) (допуск зависимый).

Номинальный размер замыкающего звена (Х) определяется по формуле

где

- сумма размеров увеличивающих звеньев;

- сумма размеров увеличивающих звеньев;

- сумма размеров уменьшающих

звеньев;

- сумма размеров уменьшающих

звеньев;

i – порядковый номер звена;

m – число уменьшающих звеньев;

n – число увеличивающих звеньев.

Верхнее предельное отклонение размера замыкающего звена (Вх) определяют по формуле

где

–

сумма верхних предельных отклонений

размеров увеличивающих звеньев;

–

сумма верхних предельных отклонений

размеров увеличивающих звеньев;

–

сумма нижних предельных

отклонений размеров уменьшающих звеньев.

–

сумма нижних предельных

отклонений размеров уменьшающих звеньев.

Нижнее предельное отклонение размера замыкающего звена (Нх) определяют по формуле

где

–

сумма нижних предельных отклонений

размеров увеличивающих звеньев;

–

сумма нижних предельных отклонений

размеров увеличивающих звеньев;

–

сумма верхних предельных

отклонений размеров уменьшающих звеньев.

–

сумма верхних предельных

отклонений размеров уменьшающих звеньев.

Условием, обеспечивающим собираемость крышки и корпуса по размеру Х>1> является Х>1>>min> ≥ 0 (рисунок 4, см. рисунок 5).

Рисунок 4. – Определение размера Х>1>

Для проведения расчетов необходимо составить схему размерной цепи (см. рисунок 5).

Рисунок 5. – Схема размерной цепи

Запишем общее выражение для нахождения максимального и минимального значения размера замыкающего звена:

(3)

(3)

Определяем Х>1>>min>, которое будет реализовываться при минимальных значениях увеличивающих звеньев и максимальных значениях уменьшающих. Таким образом

Т.к. размеры 148 и 158+1 для корпуса заданы симметрично, а величина этой симметрии не задана, то по ОСТ В95 2606-90 значения неуказанных допусков симметричности равны 1,20. Величина симметрии будет влиять на значение Х>1>>min>. Найдем значение величины симметрии:

а = (1,2+1,2) / 2 = 1,2

Следовательно, Х>1>>min> с учетом симметричности размеров 148 и 158+1 будет равен:

Х>1>>min> = 0,85 – а = 0,85 – 1,2 = – 0,35 < 0, что не удовлетворяет условию собираемости крышки и корпуса, поэтому зададим значение симметричности размеров 148 и 158+1 равное 0,5. Тогда

Х>1>>min> = 0,85 – 0,5 = 0,35 > 0.

Следовательно собираемость крышки и корпуса по размеру Х>1> обеспечена.

2) Условием, обеспечивающим собираемость крышки и корпуса по размеру Х>2> является Х>2>>min> ≥ 0 (рисунок 6, см. рисунок 7).

Рисунок 6. – Определение размера Х>2>

Для проведения расчетов необходимо составить схему размерной цепи (см. рисунок 7).

Рисунок 7. – Схема размерной цепи

Запишем общее выражение для нахождения максимального и минимального значения размера замыкающего звена:

(4)

(4)

Определяем Х>2>>min>, которое будет реализовываться при минимальных значениях увеличивающих звеньев и максимальных значениях уменьшающих. Таким образом

Т.к. размеры 148 и 158+1 для корпуса заданы симметрично, а величина этой симметрии не задана, то по ОСТ В95 2606-90 значения неуказанных допусков симметричности равны 1,20. Величина симметрии будет влиять на значение Х>2>>min>. Найдем значение величины симметрии:

а = (1,2+1,2) / 2 = 1,2

Следовательно, Х>2>>min> с учетом симметричности размеров 148 и 158+1 будет равен:

Х>2>>min> = 0,85 – а = 0,85 – 1,2 = – 0,35 < 0, что не удовлетворяет условию собираемости крышки и корпуса, поэтому зададим значение симметричности размеров 148 и 158+1 равное 0,5. Тогда

Х>2>>min> = 0,85 – 0,5 = 0,35 > 0.

Следовательно собираемость крышки и корпуса по размеру Х>2> обеспечена.

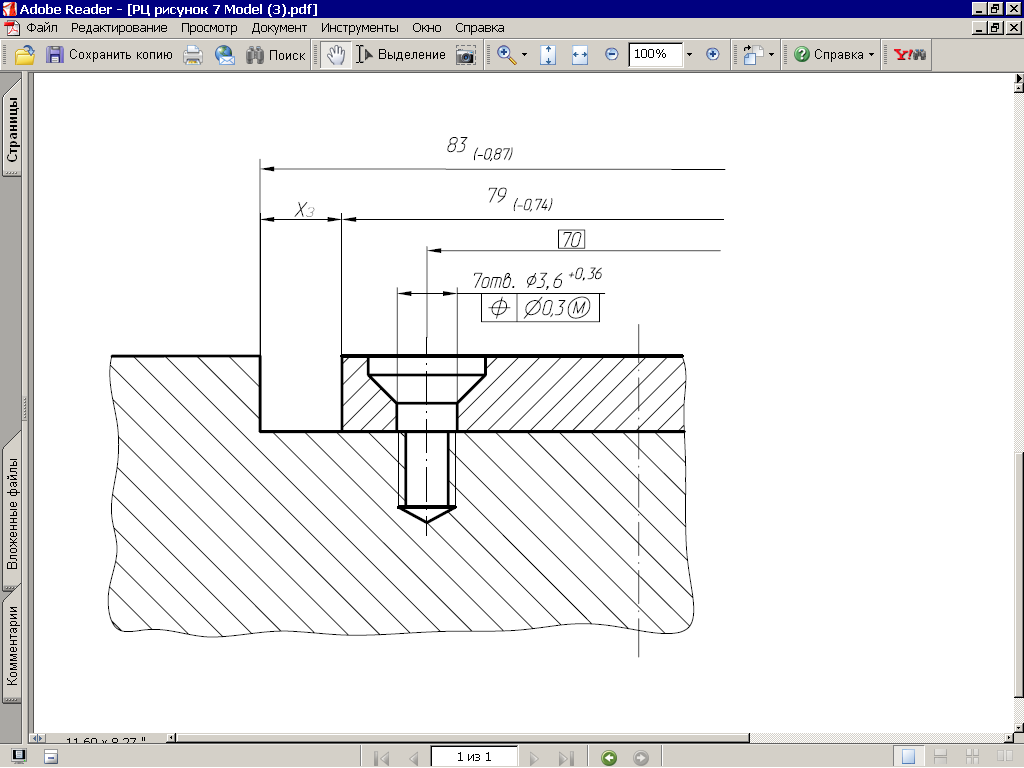

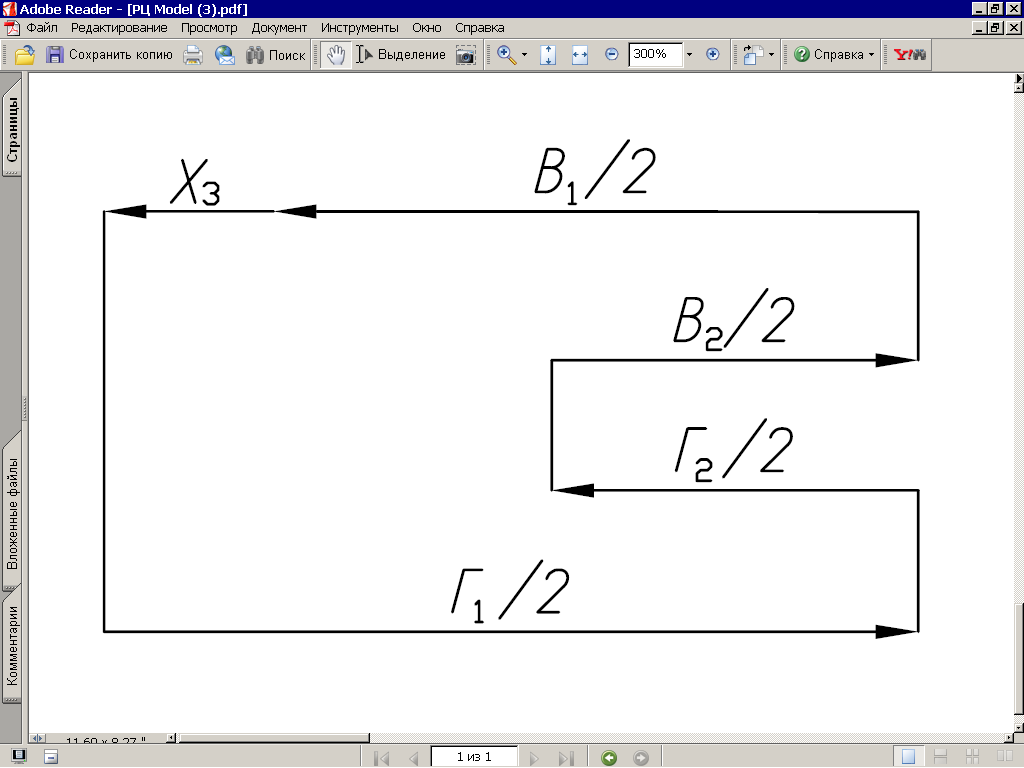

3) Условием, обеспечивающим собираемость крышки и корпуса по размеру Х>3> является Х>3>>min> ≥ 0 (рисунок 8, см. рисунок 9).

Рисунок 8. – Определение размера Х>3>

Для проведения расчетов необходимо составить схему размерной цепи (см. рисунок 9).

Рисунок 9. – Схема размерной цепи

Запишем общее выражение для нахождения максимального и минимального значения размера замыкающего звена:

(5)

(5)

Определяем Х>3>>min>, которое будет реализовываться при минимальных значениях увеличивающих звеньев и максимальных значениях уменьшающих. Таким образом

Т.к. размеры 70 и 83>-0,87> для корпуса заданы симметрично, а величина этой симметрии не задана, то по ОСТ В95 2606-90 значения неуказанных допусков симметричности равны 1,00. Величина симметрии будет влиять на значение Х>3>>min>. Найдем значение величины симметрии:

а = (1,0+1,0) / 2 = 1,0

Т.к. размеры 70 и 79>-0,74> для крышки заданы симметрично, а величина этой симметрии не задана, то по ОСТ В95 2606-90 значения неуказанных допусков симметричности равны 1,00. Величина симметрии будет влиять на значение Х>3>>min>. Найдем значение величины симметрии:

b = (1,0+1,0) / 2 = 1,0

Следовательно, Х>3>>min> с учетом симметричности размеров 70 и 83>-0,87> для корпуса и размеров 70 и 79>-0,74> для крышки будет равен:

Х>3>>min> = 2,065 – а – b = 2,065 – 1,0 – 1,0 = 0,065 > 0.

Следовательно, собираемость крышки и корпуса по размеру Х>3> обеспечена.

Таким образом, в ходе проведения расчета были получены значения зазоров Х>1>, Х>2>, Х>3> между крышкой и корпусом. Их величины составили следующие значения:

Х>1 >= 0,35

Х>2 >= 0,35

Х>3 >= 0,065.

Полученные значения больше нуля, следовательно, собираемость крышки и корпуса обеспечена.

7. Передняя часть

7.1 Описание

Передняя часть является частью обшивки и предназначена для крепления различных датчиков и аппаратуры.

Передняя часть состоит из шпангоута переднего, оживальной части обшивки, шпангоута заднего и втулки, соединенных между собой аргонно-дуговой сваркой. Шпангоут передний, шпангоут задний и оживальная часть изготовлены из стали 10 ГОСТ 1050-88.

Оживальная часть, с большим ø506h13, меньшим ø406h13, шириной 260>-1,55> и толщиной 3мм, является элементом обшивки и воспринимает основную нагрузку. Изготавливается из листа с помощью аргонно-дуговой сварки. Шов зачищается заподлицо с внешней поверхностью. После присоединения шпангоутов, в верхней части (противоположной шву) вырезается отверстие ø110+0,87 под втулку. Втулка крепится посредством аргонно-дуговой сварки. Обтекаемая форма выполнена с учетом аэродинамики ЛА.

Шпангоут передний с внешним ø400>-1,55>, внутренним ø290+1,3 и шириной 55>-0,62> служит для крепления к сферической части, а также для улучшения прочностных характеристик. Помимо этого имеет 6 отверстий М6-7Н, 12 отверстий М4-7Н и 6 групп по 2 отверстия М4-7Н для крепления датчиков. Для герметичного соединения со сферической частью в конструкции шпангоута предусмотрена канавка 5x5мм под уплотнительное кольцо. Имеется конструктивный элемент – проточка шириной 5 мм для центрирования деталей при сварке. В верхней части шпангоута имеется два отверстия: ø8Н8 глубиной 15мм и ø10Н7 длиной 5мм под втулки для центровки и крепления сферической части.

Шпангоут задний с внешним ø506>-1,55>, внутренним ø476 и шириной 42 мм служит для крепления к цилиндрической части, а также исполняет роль ребра жесткости. Для герметичного крепления предусмотрена канавка 5x7мм под уплотнительное кольцо. Имеется конструктивный элемент – проточка шириной 2±0,215 для центрирования детали при сварке.

Втулка ø100>-0,87> и шириной служит для крепления отрывного разъема.

7.2 Технологическая часть

7.2.1 Порядок сборки

1) Выполняется сварка оживальной части аргонно-дуговой сваркой. Так как деталь эксплуатируется в тяжелых условиях под действием переменных давления и вибрационных нагрузок, то применяются швы 1-ой группы (табл.).

2) На следующем этапе сборки выполняется сварка шпангоута переднего и шпангоута заднего с оживальной частью. Так как передняя часть эксплуатируется в тяжелых условиях под действием переменных давления и вибрационных нагрузок, то применяются швы 1-ой группы (табл.).

3) После сборки шпангоутов и оживальной части, согласно чертежу вырезают отверстие 100 под втулку. Втулка крепится с помощью аргонно-дуговой сварки. Так как деталь не испытывает переменных нагрузок то целесообразно применять швы 3-ей группы (табл.).

Общие требования

1.1 Группа сварных швов устанавливается в зависимости от вида нагрузки, условий эксплуатации, дополнительных указаний и требований.

|

Группа швов |

Вид нагрузки |

Условия эксплуатации |

Дополнительные указания и требования |

|

1 |

Давление, вакуум, вибрация, ударная |

Тяжелые |

Сварные соединения не должны иметь нахлесток, обратная сторона (корень) шва должна быть доступной для осмотра, подварки и осуществления защиты. |

|

2 |

Статическая. Давление, вакуум, вибрация, ударная |

Нормальные |

Сварные соединения, выполненные ручной сваркой вне камер, не должны иметь нахлесток, обратная сторона (корень) шва должна быть доступной для осмотра, подварки и осуществления защиты. |

|

3 |

Статическая. Давление, вакуум, вибрация, ударная |

Нормальные |

Примечание: под нормальными условиями понимаются такие условия, когда температура, агрессивность среды, и другие снижающие работоспособность конструкции факторы отсутствуют или соответствуют параметрам характеристик примененных материалов и учитываются в расчетах конструкции изделия, а также когда допустимость таких факторов подтверждена предшествующим опытом эксплуатации подобных изделий в аналогичных условиях. Под "тяжелыми" считать все остальные случаи.

Для швов первой группы необходимо проводить экспериментально - исследовательскую работу по отработке принципиальной схемы технологии сварки и контроля качества швов. Такую работу целесообразно проводить на ранних стадиях проектирования сварных конструкций. Результаты работы оформляют отчетом, который с конструкторской документацией (КД) направляют предприятию изготовителю.

Сварные конструкции со швами групп 1, 2 и 3 должны изготавливаться по операционным технологическим процессам или по маршрутным картам с маршрутно-операционным (операционным) описанием на операции: сборка под сварку, сварка и контроль качества, со ссылками, при необходимости, на конструкции и типовые технологические процессы (ТТП). Сварные конструкции со швами группы 3 допускается изготавливать по маршрутным картам.

1.1.4 Подготовка производства сварных конструкций включает обязательную экспериментальную отработку технологии сварки и контроля качества швов с включением необходимых событий в сетевой график подготовки производства

1.1.5 В случаях применения в сварных конструкциях ранее освоенных материалов, способов сварки и контроля качества швов допускается по разрешению главного сварщика (начальника отдела, бюро, лаборатории сварки или главного технолога) экспериментальную отработку швов группы 1, 2 и 3не проводить, если она уже ранее проводилась для аналогичных конструкций и имеются отчеты с положительными результатами.

Требования к изготовлению

Выполнение сварочных работ проводится в специализированных помещениях без сквозняков при относительной влажности не более 75% и температуре окружающей среды и металла:

- не менее 15 С – для сварки сталей, воспринимающих закалку в условиях термического цикла сварки;

- не менее 16 С – для сварки титана и его сплавов;

- не менее 10 С – для остальных металлов и сплавов.

К выполнению сварочных работ по КД, в которых установлены требования к сварным швам групп 1, 2 и 3, и исправлению дефектов подваркой допускаются сварщики, аттестованные в соответствии с требованиями, установленными "Правила аттестации сварщиков и специалистов сварочного производства" ПБ 03-273, утвержденными постановлением Гостехнадзора России от 30.10.98 №63. К выполнению работ по КД, в которых отсутствуют требования к сварным швам групп 1, 2 и 3, аттестованные в соответствии с требованиями стандартов предприятий, разработанных на основе указанных правил.

Аттестованный сварщик ставит личное клеймо рядом со сварным швом в соответствии с указаниями КД и (или) технологических документов (ТД). Способ клеймения – ударный или нанесением краской. Допускается вместо клеймения приводить запись в сопроводительной документации.

Контроль качества швов сварных соединений проводят контролеры ОТК и дефектоскописты, аттестованные на право контроля качества швов сварных соединений.

Не допускается вносить операции по исправлению дефектов сварки в карты технологических процессов.

Исправления дефектов сварки выполняют по отдельным для каждого случая указаниям (сопроводительным паспортам и т.п.), согласованным со службой сварки и ОТК. В таком документе для каждого конкретного случая указывают необходимые операции: разборку, разделку дефектных мест, подготовку кромок, контроль разделки подготовки кромок, предварительный и сопутствующий подогрев, заварку дефектных мест, механическую и термическую обработку сварных соединений, контроль по утвержденной технологии и дополнительный контроль, а также указывают параметры сварки (присадочный материал, способ сварки и т.д.), если они отличаются от заданных в технологическом процессе.

Исправление дефектов подваркой допускается только один раз. Повторное исправление допускается по разрешению главного сварщика (главного инженера, главного технолога) предприятия и выполняется под наблюдением технолога.

Одновременную подварку дефектного участка с двух сторон следует считать однократной.

Протяженность дефектных участков определяют до разделки дефектов.

На участках, исправленных подваркой, увеличение ширины шва при сварке металла номинальной толщины не должно превышать:

- 100% наибольшей ширины шва при сварке металла номинальной толщиной до 4 мм включительно;

- 50% наибольшей ширины шва при сварке металла номинальной толщиной более 4 мм.

Швы, включая участки, исправленные подваркой, должны иметь плавные переходы к основному металлу и к сопряженным участкам шва. Плавные переходы допускается обеспечивать механической обработкой без ограничения размеров и количества таких участков.

Дефекты швов, вскрывшиеся после механической обработки, следует считать поверхностными.

Подготовку кромок под сварку выполняют всеми видами механической обработки без нагрева, обеспечивающие необходимые точность и шероховатость обработанной поверхности. Для малоуглеродистых сталей (с содержанием углерода до 0,26%) допускается подготовка кромок газовой или плазменной резкой, а также газовой или воздушно дуговой строжкой с последующей зачисткой поверхностей реза абразивным или металлорежущим инструментом.

Разделка дефектных мест должна обеспечивать конфигурацию, гарантирующую провар кромок и корня разделки.

После нанесения металлических и неметаллических покрытий, наружные (поверхностные) дефекты типа несплошностей (свищи, кратеры, поры, усадочные раковины и т.п.), без исправления не допускаются.

Дефекты обнаруженные после нанесения покрытий, исправляются по технологии предприятия-изготовителя в соответствии с указаниями КД.

В отдельных случаях, когда дефекты не выходят за пределы литой зоны шва, с разрешения главного инженера, допускается полное удаление металла шва с повторной заваркой. При этом одна из свариваемых деталей может быть заменена.

Предприятию – изготовителю разрешается технологически изменять размеры свариваемых деталей и параметры подготовки и сборки кромок с целью компенсации сварочных усадок, короблений и обеспечения качества. Такие изменения должны быть отображены в КД или технологическом процессе.

Экспериментальную отработку технологи сварки контроля качества швов выполняют в соответствии с требованиями производственных инструкций, стандартов предприятий, типовых методик и др. НД предприятия. Разработка и утверждение рабочих программ (методик) обязательна.

При сваривании изделий сварным прерывистым швом крайние проваренные участки сварного шва должны совпадать с торцами привариваемой детали.

Не допускаются открытые нахлестки в сварных соединениях (кроме клеесварных) конструкций, подлежащих после сварки нанесению металлических и неметаллических покрытий, полученных в агрессивных средах.

Конструктивные и технологические нормы подготовки и сборки кромок под сварку и контролируемые размеры швов должны соответствовать требованиям соответствующих НД.

Если в КД на сварную конструкцию указанна ручная дуговая сварка, допускается сварку производить автоматической, механизированной или ручной сваркой под слоем флюса или в среде углеродистого газа или аргона по технологии предприятия, при этом допускается прихватку производить ручной дуговой сваркой.

Если в КД нет указаний о марке применяемого для сварки электрода, то сварку производят по технологии предприятия.

2. Методы, объекты и объемы контроля.

2.1 Методы, объекты и объемы контроля в зависимости от свариваемых металлов и групп швов приведены в табл.

Контролируемые швы или участки швов и необходимость контроля методами, обозначенными в табл. Буквой "К", должен устанавливать конструктор.

2.2 При обнаружении контролем без разрушения выборок от партии не допускаемых к исправлению дефектов, все изделия контролируемой партии или все швы данной группы контролируемого изделия подвергают контролю.

При обнаружении дефектов, допускаемых к исправлению, проводят дополнительный контроль на удвоенном объеме выборок.

При повторном обнаружении дефектов, подвергают сплошному контролю все швы данной группы контролируемого изделия или все изделия контролируемой партии.

2.3 При обнаружении допускаемых к исправлению дефектов контролем с разрушением выборок от партии, проводят повторный контроль на удвоенном объеме выборок от этой же партии. При повторном обнаружении дефектов бракуют всю партию.

При обнаружении дефектов, не допускаемых к исправлению, партию бракуют без повторного контроля.

2.4 Партией изделий, контролируемой по выборкам, следует считать оговоренный объем их, выполненный в одну смену, одним сварщиком (одной бригадой), на одном технологическом оборудовании и по одному технологическому процессу.

2.5 Объем выборок устанавливают в КД, а при отсутствии в ней таких указаний – технологическим процессом.

|

Метод и объект контроля |

Свариваемый металл |

Дополнительное указание |

|||||

|

Стали и сплавы никеля и алюминия |

Сплавы титана |

||||||

|

Группа шва и объем контроля |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

Визуальный контроль и измерение швов по ГОСТ 3242-79* |

с |

с |

с |

с |

с |

с |

В КД не указывают |

|

Радиографический метод по ГОСТ7512 или электрорадиографический метод по ОСТ В95 2540-94* |

к |

к |

- |

к |

к |

- |

- |

|

Ультразвуковые методы по ГОСТ 14782-85 |

к |

к |

к |

к |

|||

|

Цветная дефектоскопия по ОСТ В95 21118-79 |

к |

к |

к |

к |

|||

|

Магнитно-порошковый по ГОСТ 3242-79 |

к |

к |

к |

к |

|||

|

Металлографические исследования* |

к,т |

к,т |

т |

к,т |

к,т |

т |

На выборках от партии (по указанию КД) и образцах - свидетилях |

|

Вскрытие (засверлением) по ГОСТ 3242-79 |

к |

к |

к |

к |

|||

|

Смачивание керосином по ОСТ5.1180-87 |

к,т |

к,т |

к,т |

к,т |

к,т |

к,т |

|

|

Пузырьковый (обдув сжатым воздухом) по ГОСТ 3242-79 |

к |

к |

к |

к |

к |

к |

|

|

Манометрический (воздушным давлением) по ГОСТ 3242-79 |

к |

к |

к |

к |

к |

к |

|

|

Химический (аммиаком) по ГОСТ3242-79 |

к,т |

к,т |

к,т |

к,т |

к,т |

к,т |

|

|

Гидравлические испытания на прочность и плотность по ГОСТ 22161-76 |

к |

к |

к |

к |

к |

к |

|

|

Наливом и поливом по ГОСТ 3242-79 |

к |

к |

к |

к |

к |

к |

|

|

Галоидный (течеискателями) по ГОСТ 3242-79 |

к |

к |

к |

к |

|||

|

Вакуумом |

к |

к |

к |

к |

к |

к |

|

|

Определение механических свойств сварных соединений по ГОСТ 6996* и наплавленного металла |

к |

к |

к |

к |

к |

к |

|

|

Испытание на стойкость к межкристаллитной коррозии по ГОСТ 6032 |

к |

к |

к |

к |

к |

к |

На образцах-свидетелях и выборках от партии (по указанию КД) |

|

Определение газонасыщенности швов |

к |

к |

к |

к |

к |

к |

На образцах-свидетелях |

|

Определение химического состава и механических свойств основного металла* |

т |

т |

т |

т |

т |

т |

Стандарты и технические условия на поставку |

|

Присадочные материалы* |

т |

т |

т |

т |

т |

т |

Стандарты, сертификаты и технические условия на поставку |

|

Точность сборки свариваемых кромок |

с |

с |

т |

с |

с |

т |

|

|

Размеры и качество прихваток |

с |

т |

с |

т |

|||

|

Точность, качество подготовки и шероховатость поверхностей свариваемых кромок |

с |

с |

т |

с |

с |

т |

|

|

Чистота поверхностей для контактной сварки* |

с |

с |

с |

с |

с |

с |

Может дополняться измерением контактного сопротивления |

|

Перерыв после механической обработки деталей и присадки |

с |

с |

с |

с |

с |

с |

|

|

Влажность флюсов, покрытий и газов |

т |

т |

т |

т |

т |

т |

|

|

Примеси в аргоне и гелий |

т |

т |

т |

т |

т |

т |

Стандарты и технические условия на поставку |

|

Перерыв от окончания сварки до посадки в печь на отжиг |

т |

т |

т |

т |

т |

т |

|

|

Соблюдение технологического процесса сварки |

т |

т |

т |

т |

т |

т |

*Методы и объекты контроля, обязательные при экспериментальной отработке технологии сварки и контроля качества швов.

Условные обозначения: с – обязательный сплошной контроль;

к – контроль выполняют по требованию КД;

т – контроль выполняют по указанию ТД.

4. Контроль качества швов сварных соединений.

4.1 Качество сварных соединений и конструкций контролирует ОТК в соответствии с требованиями чертежей, технических условий на изделие, технологического процесса и ОСТ 95 1487-86.

4.2 Контроль осуществляют на всех стадиях производства с указанием технологического процесса:

1) исходных (основных и сварочных) материалов;

2) по результатам экспериментальной отработки технологического процесса сварки;

3) исходных заготовок;

4) сборки заготовок под сварку;

5) соблюдения технологического процесса под сварку, сварных соединений после сварки;

6) сварных соединений, прошедших последующую после сварки обработку (механическую, термическую, перед покрытиями);

4.3 В отдельных случаях допускается изменять нормы на количество и размеры дефектов, допускаемых без исправления и допускаемых к исправлению. Такие изменения должны быть установлены в КД.

4.4 Нормы на количество и размеры дефектов, допускаемых в швах без исправления и допускаемых к исправлению для сварных соединений из сталей и сплавов на основе никеля, выполненных дуговой сваркой приведены в табл.

4.5 Изделия с дефектами в количестве и размерами более допускаемых к исправлению должны быть изолированы.

Исправление таких изделий может быть допущено с разрешения главного конструктора КБ (СКБ), главного технолога (главного сварщика) и начальника ОТК по согласованию с представителем заказчика на предприятии.

4.6 Нормы на допускаемые к исправлению дефекты, по согласованию с главным технологом (главным сварщиком), могут быть уточнены (увеличены) , если при этом общая длинна исправляемых подваркой участков не превышает предельно допустимую.

7.3 Технология применения лакокрасочных покрытий

По условиям эксплуатации лакокрасочные покрытия разделяют на стойкие к воздействию климатических факторов и стойкие в особых средах.

Группы условий эксплуатации в части воздействия климатических факторов и категории размещения окрашенных поверхностей установлены ГОСТ 9.104.

Для увеличения коррозионной стойкости, улучшения адгезии и удлинения срока службы изделия перед нанесением лакокрасочного покрытия рекомендуется наносить на его поверхность химическое или электрохимическое покрытие.

Шпатлевка снижает защитные свойства покрытия и применяется в технически обоснованных случаях.

Шпатлевание не допускается:

- для изделий, эксплуатируемых в условиях сильной вибрации и интенсивных механических нагрузок;

- для участков поверхностей, подвергающихся гравировке;

- для внутренних поверхностей изделий, а также изделий, размещаемых внутри приборов и механизмов;

- при нанесении специальных покрытий: термостойких, электроизоляционных, маслобензостойких, химически стойких, водостойких.

Общая толщина лакокрасочного покрытия, нанесенного методом пневматического распыления, определяется числом нанесенных лакокрасочных материалов и ориентировочно (без шпатлевки) составляет от 60 до 100мкм.

Толщина слоя лакокрасочного материала зависит от его вязкости, метода нанесения и ориентировочно составляет:

- от 6 до 50 мкм – при пневматическом распылении;

- от 8 до 40 мкм – при воздушном распылении;

- от 10 до 30 мкм – при окунании;

- от 10 до 25 мкм – при окрашивании кистью;

- от 60 до 250 мкм – при напылении в электрическом поле.

Поверхности изделий, подлежащих окраске, не допускается полировать, обрабатывать в гидрофобизирующей жидкости или других антиадгезионных составах.

Выбор покрытия.

Лакокрасочное покрытие следует выбирать в зависимости от следующих факторов:

- условий эксплуатации и категории размещения окрашиваемых поверхностей;

- цвета и фактуры лакокрасочного покрытия в соответствии с техническими и эстетическими требованиями к изделию;

- допустимого класса покрытия в зависимости от поверхности изделия, подлежащих окрашиванию;

- рабочего диапазона температур;

- максимально допустимых температур нагрева изделия при сушке, а также влияние предыдущих и последующих операций технологического процесса монтажа и сборки изделий;

- особых требований, предъявляемых к покрытиям (электроизоляционных свойств, устойчивости к высоким температурам или к воздействию химических реагентов и др.), материала детали, а также от вида металлического и неметаллического неорганического покрытия.

Исходя из условий эксплуатации изделия, выбираем грунтовку АК-070 и эмаль ХВ-16 серая 842.

Наименование, марка и цвет материала: грунтовка АК-070 (желтая)

Обозначение стандартов, технических условий: ГОСТ 25718-83.

Группа условий эксплуатации: УХЛ1, УХЛ2, УХЛ3, УХЛ4, Т2, Т3, Т4, М1, М2, ОМ3, ОМ4.

Свойства и назначение: применяется для герметизации отливок из литейных алюминиевых сплавов, работающих в воздушной среде.

Количество слоев: -

Режим сушки: горячая сушка – 4 ч. при 115-125 С.

Наименование, марка и цвет материала: эмаль ХВ-16, серая 842, защитная 760, черная, матовая, красная, белая.

Обозначение стандартов, технических условий: ТУ 6-10-1301-83.

Группа условий эксплуатации: УХЛ1, УХЛ2, УХЛ3, УХЛ4, Т1, Т2, Т3, Т4, М1, М2, ТМ1, ТМ2, ОМ3, ОМ4, В5.

Свойства и назначение: покрытие полуматовое, механически прочное, эластичное, устойчивое к длительному воздействию воды и минерального масла. Рабочий диапазон температур – от минус 60 до плюс 90 С. При воздушной сушке механическая прочность и защитные свойства достигаются при выдержке покрытий при температуре от плюс 18 до плюс 35 С в течение не менее 5 суток. Предназначается: серая 842, защитная 760 - для окраски эксплуатационного оборудования, контейнеров и тары; черная матовая - для окраски внутренних поверхностей оптических систем и наружных поверхностей устройств отображения информации для исключения бликов на стеклах; белая, красная – для маркировки.

Количество слоев: 2.

Режим сушки: естественный – не менее 3 ч.;

горячая сушка – 5-6 ч. при 50-60 С, 3-4 ч. при 70-80 C.

8. Охрана труда и безопасности жизнедеятельности

При выполнении дипломного проекта использовалась ПЭВМ. Безопасность труда при разработке системы и работе с данным оборудованием требует знания мер техники безопасности и охраны труда.

9.1 Рекомендации по организации рабочего места пользователя

9.1.1 Рекомендации по выбору помещения для размещения рабочего места.

Окраска помещения и мебели способствует созданию благоприятных условий для зрительного восприятия, хорошего настроения.

Источники света, такие как светильники и окна, которые дают отражение от поверхности экрана, значительно ухудшают точность знаков и влекут за собой помехи физиологического характера, которые могут выразиться в значительном напряжении зрения, особенно при продолжительной работе. Поэтому для защиты от избыточной яркости окон применяются шторы и экраны.

В помещении находится компьютер, поэтому обеспечиваются следующие величины коэффициента отражения: для потолка - 60-70%, для стен - 40-50% для пола - около 30%. Для других поверхностей и рабочей мебели 30-40%.

8.1.2 Параметры микроклимата

Вычислительная техника является источником существенных тепловыделений, что может привести к повышению температуры и снижению относительной влажности в помещении. В помещениях, где установлены компьютеры, параметры микроклимата соответствуют действующим санитарным нормам (СанПиН 2.2.2/2.4.1340-03), которые устанавливают оптимальные значения температуры, относительной влажности и скорости движения воздуха на рабочих местах с учетом тяжести выполняемой работы и сезонов года. Категория тяжести выполняемой работы определяется энергией, расходуемой организмом. Работа с разрабатываемым программным обеспечением относится к категории 1 а.

Таблица 9.1. Оптимальные нормы микроклимата

|

Период года |

Категория работ |

Температура воздуха,

|

Относительная влажность, % |

Скорость движения воздуха |

|

Холодный |

1 а |

22 - 24 |

40 - 60 |

0,1 |

|

1 б |

21 - 23 |

40 - 60 |

0,1 |

|

|

Тёплый |

1 а |

23 - 25 |

40 - 60 |

0,1 |

|

1 б |

22 - 24 |

40 - 60 |

0,2 |

8.1.3 Уровень шума и вибрации на рабочем месте

При выполнении работ при помощи ПЭВМ в производственных помещениях уровень шума не превышает 60 дБ согласно ГОСТ 12.1.003-83 ССБТ за счет облицовки стен звукопоглощающими материалами. Уровень вибрации так же не превышает нормы.

8.1.4 Электромагнитное и ионизирующее излучения

Максимальный уровень рентгеновского излучения на рабочем месте пользователя ПЭВМ обычно не превышает 10 мкбэр/ч, а интенсивность ультрафиолетового и инфракрасного излучений от экрана монитора лежит в пределах 10-100 мВт/м2.

Допустимые значения параметров неионизирующих электромагнитных излучений (в соответствии с СанПиН 2.2.2/2.4.1340-03) показаны в таблице 6.2.

Таблица 9.2

|

Наименование параметра |

Допустимые значения |

|

Напряженность электрической составляющей электромагнитного поля на расстоянии 50 см от поверхности видеомонитора |

10 В/м |

|

Напряженность магнитной составляющей электромагнитного поля на расстоянии 50см от поверхности видеомонитора |

0,3 А/м |

|

Напряженность электростатического поля не должна превышать: для взрослых пользователей |

20 кВ/м |

|

для детей дошкольных учреждений и учащихся средних специальных и высших учебных заведений |

15 кВ/м |

Все ПЭВМ имеют гигиенический сертификат, включающий допустимые значения параметров неионизирующих электромагнитных излучений, в том числе оценку визуальных параметров ВДТ и пределы их измерений. Все ранее разработанные и находящиеся в эксплуатации типы отечественных и зарубежных ПЭВМ испытаны на соответствие санитарным правилам и нормам (СанПиН 2.2.2/2.4.1340-03).

8.1.5 Организация искусственного освещения

Искусственное освещение в помещениях для эксплуатации ПЭВМ должно осуществляться системой общего равномерного освещения. В качестве источников света при искусственном освещении применяются преимущественно люминесцентные лампы типа ЛБ.

Согласно СанПиН 2.2.2/2.4.1340-03 для искусственного освещения регламентирована наименьшая допустимая освещенность рабочих мест. Освещенность на поверхности стола в зоне размещения рабочего документа составляет 300-500 лк, освещенность поверхности экрана - не более 300 лк.

Показатель ослепленности для источников общего искусственного освещения не превышает 20.

Коэффициент запаса для осветительных установок общего освещения равен 1,4, коэффициент пульсации не больше 5%.

Для обеспечения нормируемых значений освещенности в помещениях для использования ПЭВМ проводится чистка стекол оконных рам и светильников и проводится своевременная замена перегоревших ламп.

8.1.6 Требования электробезопасности к оргтехнике

Согласно ГОСТ 12.1.019-79 «Электробезопасность. Общие требования» по типу защиты от поражения электрическим током оргтехника подразделяется на два класса. Монитор относится ко второму классу, имеет двойную изоляцию и не имеет элемента для присоединения нулевого проводника. Вся остальная оргтехника относится к первому классу, то есть к изделиям, имеющим рабочую изоляцию и элемент для присоединения нулевого защитного проводника.

Так же необходимо предусмотреть зануление, чтобы предупредить замыкания на корпус.

8.1.7 Пожарная безопасность

Требования пожарной безопасности регламентируется «правилами пожарной безопасности в Российской Федерации» (ППБ-01-03), введенные в действие с 18.06.2003 приказом МЧС РФ №313.

Они устанавливает общие требования к системам пожарной безопасности объектов различного назначения.

Возможные причины возникновения пожара могут быть электрического и неэлектрического происхождения. К причинам электрического характера относятся:

перегрузка проводников электросети;

короткое замыкание в электрооборудовании;

статическое электричество;

искрение и электрическая дуга при коммутации больших токов.

К причинам возникновения пожара неэлектрического характера относятся:

халатное, неосторожное обращение с огнем;

нарушение технологического процесса;

неисправность отопительных приборов и вентиляционной системы. В целях пожарной безопасности помещение должно быть оборудовано углекислотными огнетушителями.

В современных ПЭВМ очень высокая плотность размещения элементов электронных схем. В непосредственной близости друг от друга располагаются соединительные провода, коммутационные кабели. При протекании по ним электрического тока выделяется значительное количество теплоты, что может привести к повышению температуры отдельных узлов. При этом возможно плавление изоляции соединительных проводов, их оголение и, как следствие, короткое замыкание, которое сопровождается искрением.

Для ликвидации пожаров в начальной стадии применяются первичные средства пожаротушения: внутренние пожарные водопроводы, огнетушители ручные и передвижные, сухой песок, и др. В лабораториях для тушения пожаров наиболее эффективны ручные углекислотные огнетушители. Огнетушители устанавливают в помещениях из расчета один огнетушитель на 40-50 м площади, но не менее двух в помещении.

8.1.8 Организация собственного рабочего места

Рабочее место с ВДТ и ПЭВМ по отношению к световым проемам располагается так, что естественный свет падает сбоку, преимущественно слева.

Рабочий стол имеет пространство для ног высотой не менее 600 мм, шириной - не менее 500 мм, глубиной на уровне колен - не менее 450 мм и на уровне ног - не менее 650 мм.

Клавиатура расположена на поверхности стола на расстоянии 200мм от края, обращенного к пользователю, что не противоречит нормам.

Экран видеотерминала находится от глаз пользователя на расстоянии 700 мм, что так же не противоречит установленным нормами значениям (ГОСТ 22973-78 ССБТ), на специальном столе, расположенном вдали от батарей отопления и других нагревательных приборов (для исключения возможности перегрева устройств, попадания влаги и посторонних предметов внутрь, ударов).

Рабочее место, оборудованное ЭВМ, расположено таким образом, что в поле зрения работающего не попадают окна и осветительные приборы. Перед началом работы необходимо подготовить рабочее место, убрать предметы, мешающие работе. Вентиляционные отверстия, находящиеся на корпусах устройств, должны быть открыты для доступа воздуха. Нужно проверить положение внешних кабелей. Они не должны быть натянутыми или перегнутыми. Фактором опасности при работе на ЭВМ является поражение электротоком. К работе на ЭВМ допускаются лица, достигшие 18 лет, имеющие I квалификационную группу по электробезопасности, прошедшие медицинское освидетельствование по проказу №"83 от 16.08.04, a также специальное производственное обучение и инструктаж. Пользователь проходит первичный инструктаж на рабочем месте при приемке на работу. Инструктаж проводит непосредственный руководитель с записью в журнале инструктажа. Повторные инструктажи проводятся ежеквартально по специально разработанной инструкции по технике безопасности с проверкой знаний не позднее 10 числа первого месяца квартала в соответствии с положением об организации обучения работающих, безопасности труда на предприятиях и в организациях. Невыполнение работниками требований, изложенной в инструкции по технике безопасности, рассматривается как нарушение трудовой дисциплины. Виновные в нарушении инструкции привлекаются к ответственности согласно правилам внутреннего распорядка.

8.3 Рекомендации по организации режима труда и отдыха пользователя

Как уже было неоднократно отмечено, при работе с персональным компьютером очень важную роль играет соблюдение правильного режима труда и отдыха.

Для обеспечения оптимальной работоспособности и сохранения здоровья пользователя на протяжении рабочей смены должны устанавливаться регламентированные перерывы. Время регламентированных перерывов в течение рабочей смены следует устанавливать в зависимости от ее продолжительности и категории трудовой деятельности (таблица 9.3). Работа, связанная с разрабатываемым программным обеспечением, относится к группе А.

Таблица 9.3. Время регламентированных перерывов в течение рабочей смены.

|

Категория работы с ВДТ или ПЭВМ |

Уровень нагрузки за рабочую смену при видах работы с ВДТ |

Суммарное время регламентированных перерывов |

|||

|

Группа А, количество символов |

Группа Б, количество символов |

Группа В, количество часов |

При 8 – часовой смене |

При 12 – часовой смене |

|

|

I |

до 20000 |

до 15000 |

до 2 |

30 |

70 |

|

II |

до 40000 |

до 30000 |

до 4 |

50 |

90 |

|

III |

до 60000 |

до 40000 |

до 6 |

70 |

120 |

Время перерывов дано при соблюдении требований санитарных правил и норм. При несоответствии фактических условий труда требованиям санитарных правил и норм, время регламентированных перерывов следует увеличить на 30%.

I категория работ - работы по считыванию информации с экрана ПЭВМ, II категория работ - работы по вводу информации, III категория работ -творческая работа в режиме диалога с ЭВМ.

Продолжительность непрерывной работы без регламентированного перерыва не должна превышать 2 часов.

Во время регламентированных перерывов с целью снижения нервно-эмоционального напряжения, зрительного и общего утомления целесообразно выполнять комплексы рекомендованных санитарными нормами и правилами упражнений.

9.4. Заключение

Приведённые в данном разделе мероприятия по охране труда позволяют создать на рабочем месте здоровые и безопасные условия труда, а также позволяют в значительной степени сократить производственный травматизм.

Заключение

В ходе проделанной работы был сконструирован КБР уникальной конструкции. Разработанная конструкция удовлетворяет всем предъявленным к ней требованиям по габаритам, массе и удобству эксплуатации. Для деталей КБР, в процессе анализа, были подобранны материалы с оптимальным сочетанием свойств по массе и прочности. Осуществлен анализ используемых покрытий при воздействии на них механических и климатических воздействий. Для лучшего решения поставленной задачи применены различные конструктивные решения. Проведены расчеты на прочность элементов крепления КБР к корпусу изделия, размерный расчет положения оси отверстия под самостыкующийся соединитель, выполнены и рассмотрены требования, касающиеся техники безопасности.

Список использованной литературы

1 Справочник конструктора точного приборостроения / Под ред. Ф. Л. Литвина - М.: Машиностроение, 1964.

2 Справочник конструктора точного приборостроения / Г. А. Веркович, Е. Н. Головенкин, В.А. Голубков и др.; под общ. Ред. К.Н. Явленского, Б.П. Тимофеева, Е.Е. Чаадаевой. - Л.: Машиностроение. Ленинградское отделение,1989.

3 Биргер И.А. Расчет на прочность деталей машин. Справочное пособие. – М.: Машиностроение, 1966. –616с.

4 Анурьев В. И. Справочник конструктора-машиностроителя - 4-е изд., перераб. и доп. - М.: Машиностроение,1981.

5 Гжиров Р. И. Краткий справочник конструктора. Справочник - Л.: Машиностроение. Ленинградское отделение,1983.

6 Михайлов-Михеев П.Б. Справочник по металлическим материалам турбино- и моторостроения. 1961.