Холодная прокатка листов, полос и лент

Федеральное агентство по образованию

ГОУ ВПО «Уральский государственный технический университет – УПИ»

Курсовая работа на тему:

«Холодная прокатка листов, полос и лент»

Студент И.С. Белавина

группы ЭУ-37021

Руководитель С.В. Харитонин

Екатеринбург

2009

Содержание

Введение………………………………………………………………………….. 3

1. Общая характеристика производства холоднокатаных листов 4

2. Исходная заготовка и ее подготовка к прокатке 5

3. Типы станов холодной прокатки. 12

3.1 Общая характеристика листопрокатных станов 12

3.1.1 Рабочая клеть 12

3.1.2 Шестеренная клеть 12

3.1.3 Двигатель и редуктор 13

3.1.4 Прокатные валки 13

3.2. Типы станов холодной прокатки 14

4. Технология производства холоднокатаных листов из углеродистой стали 16

5. Дефекты холоднокатаных листов, меры по их предотвращению 22

6. Технико-экономические показатели производства холоднокатаных листов и полос. 25

Библиографический список 28

Приложение 1 29

Приложение 2 30

Введение

Холодная прокатка по сравнению с горячей имеет два больших преимущества: во-первых, она позволяет производить листы и полосы толщиной менее 0,8 - 1 мм, вплоть до нескольких микрон, что горячей каткой недостижимо; во-вторых, она обеспечивает получение продукции более высокого качества по всем показателям - точности размеров, отделке поверхности, физико-механическим свойствам. Эти преимущества холодной прокатки обусловили ее широкое использование, как в черной, так и в цветной металлургии.

Вместе с тем необходимо отметить, что процессы холодной прокатки являются более энергоемкими, чем процессы горячей прокатки. При холодной деформации металл упрочняется (наклепывается); в связи с этим для восстановления пластических свойств приходится проводить отжиг. Технология производства холоднокатаных листов включает большое число переделов, требует применения сложного многообразного оборудования.

1. Общая характеристика производства холоднокатаных листов

В настоящее время доля холоднокатаных листов в общей массе тонколистового проката составляет около 50 %. Производство холоднокатаных листов, полос и лент продолжает интенсивно развиваться. Основную массу (примерно 80 %) холоднокатаных листов составляет низкоуглеродистая конструкционная сталь толщиной 0,5 - 2,5 мм, длиной до 2300 мм. Такую тонколистовую сталь широко используют в автомобилестроении, поэтому часто ее называют автолистом.

Методом холодной прокатки производят почти всю жесть - продукцию, идущую в больших количествах для изготовления пищевой тары, в частности консервных банок. Материалом для жести также служит низкоуглеродистая сталь, но в большинстве случаев жесть выпускают с защитным покрытием, чаще всего - оловянным. Жесть прокатывают в виде полос толщиной 0,07-0,5 мм, шириной до 1300 мм. К числу распространенных видов холоднокатаной продукции также относятся: декапир - травленая и отожженная сталь, применяемая при производстве эмалированной посуды и других изделий с покрытиями; кровельный лист (часто выпускается оцинкованным), низколегированные конструкционные стали. Особо следует отметить две важные группы легированных сталей - коррозионностойкую (нержавеющую) и электротехническую (динамную и трансформаторную).

В цветной металлургии холодная прокатка применяется для получения тонких полос, листов и лент из алюминия и его сплавов, меди и ее сплавов, никеля, титана, цинка, свинца и многих других металлов. Наименьшую толщину имеет фольга. Например, алюминиевая фольга выпускается в виде полос минимальной толщиной 0,005 мм, шириной до 1000-1500 мм. Разнообразие сортамента холоднокатаной листовой продукции обеспечивается применением прокатных станов различной конструкции, с очень разными техническими характер тиками и уровнями производительности.

2. Исходная заготовка и ее подготовка к прокатке

При производстве прокатных изделий исходным материалом служат слитки и заготовки. Наиболее удобны при прокатке, нагреве и транспортировке слитки и заготовки квадратного и прямоугольного сечений. Поэтому для производства сортового проката чаще всего используют слитки и заготовки квадратного и близких к нему сечений, для прокатки листа - прямоугольного сечения. Производство бесшовных труб может выполняться непосредственно из слитков и заготовок круглого сечения. По высоте слиткам придают некоторую конусность, значение которой принимается в зависимости от вида стали и способа разливки, формы поперечного сечения слитка и его назначения. Так, слитки из углеродистых и низколегированных сталей отливают с конусностью менее 3 %, из высоколегированных сталей - с конусностью 3 - 6 %.

Масса и форма слитка определяются видом материала, типом и конструкцией прокатного стана, сортаментом получаемых изделий и пр. На заготовочных станах прокатывают слитки массой до 1500 кг, на блюмингах - 3 -10 т и выше, на слябингах - 8 - 25 т. для специальных видов производства применяют и более крупные слитки. При прокатке цветных металлов размеры слитков могут существенно различаться. Например, слитки алюминиевых сплавов (Д1, Д16, АМг3 11 др.), получаемые полунепрерывным литьем, имеют массу 1,4 - 7,45 т.

Качество самого слитка существенно влияет на свойства прокатных изделий. Слиток считается качественным, если усадочная раковина, рыхлость, ликвация, макроструктура, газовые пузыри, неметаллические включения и другие внутренние пороки находятся в допустимых пределах, а поверхностные дефекты (трещины, плёны, завороты и пр.) отсутствуют. Практикой установлено, что получение стального слитка с высокими качественными показателями тем труднее, чем больше масса слитка и выше степень легирования металла. Это объясняется тем, что, во-первых, с увеличением массы слитка возрастают несовершенства технологического процесса разливки, которые приводят к появлению поверхностных дефектов, во-вторых, большая масса слитка создает менее благоприятные условия его кристаллизации из жидкой фазы, что приводит к химической и структурной неоднородности, нарушению целостности (усадочные раковины, пористость, внутренние трещины). Строение слитка, его плотность, неравномерность механических свойств по сечению, неметаллические включения и газонасыщенность оказывают существенное влияние на свойства готового проката. Поэтому в цехах, производящих слитки, непрерывно совершенствуются и внедряются новые технологические процессы, способствующие уменьшению дефектов слитка. Так, весьма эффективные результаты дает разливка металла в вакууме. При этом заметно снижается его загрязнение неметаллическими включениями (в 2 - 5 раз), к лучшему изменяются состав этих включений и распределение их по сечению слитка, уменьшается содержание газа в стали, особенно водорода.

Существенно улучшается качество стали при рафинировании синтетическими шлаками. При этом снижается содержание серы (в 2 -3 раза), кислорода (на 30 - 50%), неметаллических включений (в 2 -4 раза), уменьшается пораженность волосовинами (в 5 -10 раз), повышается ударная вязкость, уменьшается склонность к хрупкому разрушению. Эффективным средством от окисления металла при разливке является защита струи инертными газами, например аргоном. Защитная атмосфера снижает содержание кислорода (в 1,5 - 1,8 раза) и неметаллических включений в стали. Слиток становится более плотным, улучшаются его пластические свойства. Все это повышает качество проката. Для ответственных изделий из некоторых сталей (шарикоподшипниковая, трансформаторная и др.) слитки массой до 10 т изготовляют электрошлаковым переплавом, что обеспечивает высокую плотность слитка и низкое содержание неметаллических включений и газов. Изделия из такого металла обладают высокими эксплуатационными показателями.

Однако полностью избежать появления дефектов слитков не удается. Поэтому перед нагревом слитки следует осматривать, а поверхностные дефекты удалять. К сожалению, такая возможность существует не всегда. Надо помнить, что на металлургических заводах до 90 -95 % слитков сразу после разливки в горячем состоянии поступают в нагревательные колодцы или печи, что практически исключает возможность тщательного осмотра слитков. Кроме того, близкозалегающие подкорковые пузыри, и неметаллические включения проявляются лишь в процессе прокатки и могут быть обнаружены только на заготовках. Поэтому технологическая схема производства проката «слиток - полупродукт - готовый прокат» в данном случае является весьма целесообразной, так как дефекты слитка, в том числе и трудно обнаруживаемые, выявляются на полупродукте и могут быть удалены. Это гарантирует получение прокатных изделий с необходимыми качественными показателями их поверхности.

Полупродукт или заготовка служит исходным материалом при производстве различных изделий на станах, производящих готовый прокат. К полупродукту относятся следующие виды проката:

1. Блюмы - заготовки квадратного или близкого к нему сечения, получаемые на блюминге или непрерывной разливкой. Сечения блюмов принимаются в пределах 400х400 -150х 150 мм. При этом следует иметь в виду, что на ряде блюмингов получают фасонную (чаще всего разрезную) заготовку для прокатки крупных балок, швеллеров и других профилей.

2. Слябы - заготовки прямоугольного сечения, получаемые на слябинге, блюминге или непрерывной разливкой. Слябы имеют толщину от 50 до 300 мм, а ширину от 500 до 1800 мм и более.

3. 3аготовка - полупродукт квадратного или близкого к нему сечения размером от 150х 150 до 50х50 мм. Этот вид полупродукта прокатывают на заготовочных станах и получают непрерывной разливкой, а в некоторых случаях при обработке легированных сталей и сплавов - ковкой.

4. Сутунка - листовая заготовка для прокатки листов штучным способом; имеет толщину от 6 до 50 мм и ширину от 150 до 500 мм.

Подготовка заготовок к прокатке заключается в удалении имеющихся на поверхности дефектов: плён, волосовин, трещин, неметаллических включений, закатов, подрезов, царапин. Все это выявляется тщательным осмотром заготовок. При производстве легированных сталей, чтобы вскрыть и обнаружить невидимые из-за слоя окалины дефекты поверхности, производят травление металла в растворах кислот или очистку поверхности другим способом.

Необходимость удаления поверхностных дефектов на заготовках вызывается тем обстоятельством, что они, как правило, не устраняются в процессе последующей прокатки, а переходят на готовый продукт. Удаление дефектов, т. е. зачистка исходных материалов, полностью окупается увеличением выхода годных прокатных изделий. Поэтому на металлургических заводах до 70% заготовок из углеродистых сталей и до 100% из легированных подвергают зачистке. Удаление поверхностных дефектов на заготовках представляет собой весьма трудоемкую операцию. Поэтому на ряде металлургических заводов создают специальные участки подготовки металла к прокатке, где обычно занято от 40 до 80% рабочих прокатного цеха.

Удаление поверхностных дефектов осуществляется различными способами в зависимости от вида зачищаемого дефекта, назначения и химического состава зачищаемого металла, стадий прокатного предела и др.

Вырубка пневматическим зубилом выполняется с использованием пневматических молотков различных типов. Удаление дефектов производится в направлении оси заготовки, так как при поперечной вырубке такие дефекты, как трещины, зачеканиваются и становятся невидимыми. Канавка, получаемая при вырубке, должна быть достаточно пологой, а отношение ширины к глубине канавки принимается не менее 6. Меньшее соотношение ведет к появлению в процессе последующей прокатки складок и закатов на готовом изделии. Данный способ зачистки металла малопроизводителен, требует значительной затраты физического труда. Однако он продолжает использоваться на металлургических заводах при выборочной зачистке дефектов, снятии заусенцев.

Зачистка абразивными кругами с различными размером зерна и твердостью применяется при удалении сравнительно мелких дефектов с поверхности металла, а также более крупных дефектов на стали, имеющей повышенную твердость. Обычно сталь повышенной твердости зачищают сравнительно мягкими кругами, что предохраняет их от «засаливания», так как затупленные зерна своевременно выкрашиваются и обнажаются новые более острые. При зачистке стали пониженной твердости используют более твердые круги, так как в данном случае необходимо иметь одновременный износ абразивного вещества и бакелитовой связки.

Удаление поверхностных дефектов наждачными кругами производится в поперечном направлении, так как обнаружить трещины и волосовины при продольной чистке, т. е. в направлении залегания самого дефекта, значительно труднее.

Следует иметь в виду, что зачистка наждачными кругами при большой стружке может служить причиной появления так называемых шлифовальных трещин. Это явление происходит из-за значительного местного разогрева зачищаемого участка металла и затем интенсивного охлаждения его вследствие отвода теплоты в остальную массу металла, т. е. в результате действия термических напряжений.

Зачистка металла абразивными кругами применяется в основном при производстве легированных дорогостоящих сталей, так как только в этом случае данный способ удаления поверхностных дефектов становится экономически целесообразным. Сам процесс зачистки малопроизводителен, трудоемок и требует все в большей мере применения механизированных станков, которые устраняют тяжелый ручной труд и позволяют использовать круги большей массы, что значительно повышает производительность зачистки.

Огневая зачистка сводится к выжиганию металла вблизи поверхностного дефекта пламенем газокислородной смеси, при этом удаляется и сам дефект. В качестве горючих газов используют ацетилен, коксовальный и природный газ, пропан.

Сам процесс зачистки складывается из двух последовательных операций: нагрева металла до температуры воспламенения и сжигания места дефекта в струе кислорода. При этом за доли секунды на поверхности металла температура повышается до 2500 - 31000С, интенсивно понижаясь при удалении от поверхности. Чтобы избежать появления опасных термических напряжений, огневую зачистку производят на металле в подогретом состоянии, обычно до 250 - 600 ОС в зависимости от склонности стали к образованию термических трещин.

Огневую зачистку выполняют ручным и машинным способами. Ручная зачистка с помощью газокислородных резаков, хотя и менее производительная, позволяет выборочно удалять поверхностные дефекты. Скорость ручной зачистки обычно составляет 15 - 18 м/мин. Один рабочий огневой зачистки заменяет, по крайней мере, 15 вырубщиков, удаляющих дефекты пневматическими молотками.

Машинная огневая зачистка металла выполняется как в потоке непосредственно на рольганге за блюмингом или слябингом, когда металл имеет еще высокую температуру, так и на складе. Машина огневой зачистки в потоке устанавливается на пути движения металла к ножницам. В зависимости от сортамента и состояния поверхности раската наружный слой глубиной 0,5 - 3,5 мм сжигается по всей поверхности. После такой зачистки блюмы и слябы могут, минуя сортировку на складе, подаваться горячими в печи для подогрева до температур последующей прокатки. Это значительно сокращает штаты склада заготовок и площади, занятые под складские помещения.

Существующие машины огневой зачистки в технологическом потоке и автоматическом режиме обеспечивают 100%-ную зачистку металла после блюмингов и слябингов. Их производительность 4 - 6 млн. т/год. Обычно скорость зачистки блюмов составляет 0,3 - 0,5 м/с, слябов - 0,4 - 0,75 м/с.

На ряде заводов установлены машины для зачистки горячего металла в технологическом, потоке фрезами, которые обеспечивают высокую производительность и достаточно качественную зачистку одновременно всех сторон полупродукта.

Кроме рассмотренных способов удаления поверхностных дефектов со слитков и заготовок применяют и другие, например обточку на специальных токарных станках, строжку, фрезерование в холодном и подогретом состоянии. Эти дорогостоящие способы зачистки поверхности полупродукта применяются при получении сортового проката листов и труб из жаропрочных, нержавеющих и других высоколегированных сталей, в технологическом отношении очень сложных, к качеству поверхности которых предъявляются весьма высокие требования.

При пластической обработке цветных металлов подготовке слитков и заготовок уделяется также весьма серьезное внимание, причем помимо зачистки поверхности иногда применяют предварительную термическую обработку. Так, например, перед прокаткой слябы алюминиевых сплавов (типа Д16, В95), получаемых полу непрерывным литьем, подвергают гомогенизирующему отжигу, проглаживают на двухвалковом стане с небольшими обжатиями для выравнивания основных граней, правят в горячем состоянии на роликоправильной машине, подвергают горячей резке на необходимые длины и фрезеруют. Часто перед окончательной прокаткой слябов на листы их плакируют чистым алюминием так, что листовой дюралюминий имеет плакирующий слой на каждой стороне, который составляет 2 - 4 % общей толщины листа. Плакирование выполняется в процессе горячей прокатки фрезерованного сляба, покрытого с обеих сторон листами чистого алюминия.

3. Типы станов холодной прокатки

3.1 Общая характеристика листопрокатных станов

Прокатным станом называют комплекс машин и агрегатов, предназначенных для осуществления процесса прокатки металла, дальнейшей его обработки (правки, резки) и транспортирования.

Оборудование прокатного стана можно подразделить на 2 группы – основное, расположенное в рабочей линии стана, и вспомогательное, служащее для транспортирования и отделки прокатываемой полосы. Рабочая линия состоит из рабочей клети и линии привода, включающей в общем случае двигатель, редуктор, шестеренную клеть и соединительные детали. Число клетей прокатного стана зависит от его назначения и у некоторых станов достигает нескольких десятков. Каждая клеть может иметь свою линию привода.

3.1.1 Рабочая клеть

Прокатные валки установлены в рабочей клети, которая воспринимает давление прокатки. По числу валков различают двух-, трех- и четырех - валковые (горизонтальные) клети. Существуют так же многовалковые клети (до 20 валков). Если направление вращения валков может изменяться в процессе прокатки, клеть называют реверсивной. Если валки вращаются в одном направлении, клеть нереверсивная. Рабочие клети, имеющие горизонтальные и вертикальные валки называют универсальными.

3.1.2 Шестеренная клеть

Для распределения крутящего момента одного двигателя между несколькими рабочими валками служит шестеренная клеть. Это – редуктор, передаточное отношение которого равно единице, а роль шестерен выполняют шестеренные валки. Соединительные детали, посредством которых крутящий момент передается от шестеренной клети прокатным валкам, называют шпинделями. Концевые части шпинделей (головки) бывают различной формы; наибольшее распространение получили шпиндели с универсальными и трефовыми головками. В основу конструкции универсальных шпинделей положен принцип шарнира Гука, поэтому шпиндели могут передавать вращение и крутящий момент под углом наклона до 8-10 градусов. Благодаря шарнирной конструкции универсальные шпиндели могут работать плавно; вместе с тем они позволяют передавать большие крутящие моменты, поэтому их применяют для привода валков как листовых и сортовых станов, так и для обжимных, толстолистовых и заготовочных станов.

3.1.3 Двигатель и редуктор

Применяют электродвигатели постоянного и переменного тока синхронные и асинхронные. Двигатели постоянного тока устанавливают на реверсивных станах и станах с широким диапазоном изменения числа оборотов валков, асинхронные двигатели переменного тока применяют, когда для работы прокатного стана не требуется изменение числа оборотов валков в широких пределах. Асинхронные двигатели с регулированием числа оборотов можно также применять аналогично двигателям постоянного тока, а синхронные двигатели переменного тока – на станах с постоянным оборотом валков.

3.1.4 Прокатные валки

Прокатные валки листопрокатных станов имеют гладкую бочку. Их устанавливают в клети на двух опорах (наиболее распространенные тип крепления валков). Основные части валка:

Бочка – деформирующая часть валка;

Шейка – служит опорными участками для установки валка в подшипниковых узлах;

Концевые участки – предназначены для соединения со шпинделями и могут иметь различную конфигурацию в зависимости от конструкции шпинделя.

3.2 Типы станов холодной прокатки

Станы холодной прокатки стали и цветных металлов изготовляются следующих типов:

листовые — для штучной прокатки;

листовые широкополосные — для рулонной прокатки;

лентопрокатные — для прокатки ленты толщиной от 1 мкм до 4 мм и шириной от 20 до 600 мм, сматываемой после прокатки в бунты или рулоны;

фольгопрокатные — для прокатки полосы толщиной менее 0,1 мм;

плющильные — для обжатия проволоки в узкую ленту; станы для холодной прокатки труб.

Холодная прокатка рулонной стальной полосы осуществляется на следующих станах:

Непрерывных четырехвалковых: трех-, четырех-, пяти- и шестиклетевых с бочкой валков длиной 500/2500 мм;

Реверсивных четырехвалковых одноклетевых с бочкой валков длиной 200/2000 мм;

Многовалковых реверсивных (главным образом двадцативалковых) с бочкой валков длиной 1200/2000 мм для прокатки тонких (0,1/0,5 мм) и весьма тонких полос (до 2 мкм), полос и лент из легированных сталей и специальных сплавов.

Для дрессировки рулонной стальной полосы (холодная прокатка с небольшими обжатиями в пределах 0,5/3,0%) применяют четырехвалковые станы: одноклетевые нереверсивные, одноклетевые реверсивные, двухклетевые нереверсивные.

Холодную прокатку полос и листов из алюминиевых сплавов осуществляют на реверсивных и нереверсивных одноклетевых четырехвалковых станах с бочкой валков длиной 1700/2800 мм или на непрерывных станах (двух- , пятиклетевых) с бочкой валков той же длины. Холодную прокатку алюминиевой фольги толщиной 5/15 мкм и шириной до 1000 мм ведут на реверсивных или нереверсивных фольгопрокатных станах.

При рулонной прокатке полос с обеих сторон рабочей клети устанавливаются намоточно-натяжные барабаны — моталки, которые служат для разматывания рулонов перед подачей металла в валки и сматывания при выходе из валков. Наиболее производительные листовые станы — непрерывные; они также выгоднее в отношении использования моталок и др. вспомогательного оборудования. Моталки у непрерывных станов располагаются только сзади, а спереди находятся механизмы для подачи рулонов, разматывания их и направления металла в валки первой рабочей клети.

4. Технология производства холоднокатаных листов из углеродистой стали

Исходным материалом для производства холоднокатаных полос и листов служат горячекатаные полосы толщиной 1,8 - 6,0 мм, поступающие в цех холодной прокатки в рулонах.

Конечной продукцией цехов холодной прокатки рассматриваемого типа являются листы и полосы толщиной 0,3 - 3,0 мм, шириной 2350 мм, из углеродистой стали обыкновенного и повышенного качества, а также из низколегированных сталей. Значительная часть листов и полос выпускается с защитными антикоррозионными покрытиями - цинковым, алюминиевым, полимерными и др.)

Поверхность исходных горячекатаных полос покрыта окалиной (оксидами). Если проводить холодную прокатку заготовок в таком состоянии, то окалина будет вдавливаться в металл, резко ухудшая качество его поверхности. Кроме того, окалина, обладая относительно высокой твердостью, способствует износу прокатных валков. Поэтому первой необходимой технологической операцией является удаление окалины с поверхности горячекатаных полос.

Существует ряд способов удаления окалины, однако широкое практическое применение получили два: химический и механический. Химический способ заключается: в растворении оксидов в кислотах; механический - в осуществлении пластической деформации, способствующей отлущиванию окалины с поверхности полосы, или дробеметной (дробеструйной) обработке. В настоящее время оба эти способа часто применяются совместно, причем химический, называемый травлением, является основным, а механический – предварительным.

До середины 60-х годов травление горячекатаных полос в цехах холодной прокатки осуществлялось только в растворах серной кислоты; в настоящее время этот способ вытесняется солянокислотным травлением. Использование соляной кислоты в качестве травильной среды имеет ряд существенных преимуществ. Прежде всего, соляная кислота является более активной, чем серная, особенно по отношению к оксидам, что позволяет сократить время травления. Качество поверхности полос после обработки в соляной кислоте лучше, чем после работки в серной. Сокращается выделение водорода, в связи, с чем уменьшается опасность возникновения водородной хрупкости. Соляная кислота легче и полнее удаляется с поверхности полос в промывных ваннах. Большое значение имеет то обстоятельство, что образующиеся при травлении соли соляной кислоты достаточно легко даются термическому расщеплению на хлористый водород и оксиды железа. Оба этих продукта возвращаются в производство. Хлористый водород, растворяясь в воде, дает свежую соляную кислоту, а оксиды железа используются в порошковой металлургии и других отраслях промышленности.

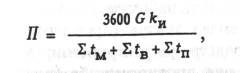

В современных: крупных цехах холодной прокатки травление горячекатаных полос осуществляется в травильных агрегатах непрерывного действия (Приложение 1,рис 1). Каждый такой агрегат состоит из трех частей: головной, средней (технологической) и хвостовой. В головную часть входят разматыватель рулонов, окалиноломатель, правильная машина, гильотинные ножницы, машины для стыковой сварки или сшивки полос (позиции 1-8 на рис 1). Средняя (технологическая) часть агрегата включает дрессировочный стан или растяжную машину для дополнительного механического разрушения окалины, травильные и промывочные ванны, сушильное устройство (позиции 9-15). В хвостовой части aгpeгaтa находятся гильотинные и дисковые ножницы, промасливающее устройство, моталка (позиции 16-20).

Окалиноломатель 2, куда поступает полоса с разматывателя 1, действует по принципу двойного изгиба полосы вокруг роликов малого диаметра. При этом часть окалины удаляется (отлущивается), а другая часть остается на полосе, но растрескивается, что облегчает последующее травление.

Соединение полос с образованием непрерывной ленты осуществляется на стыкосварочной машине 6. Перед этим полосы проходят через правильную машину 4, их концы обрезаются на ножницах 5. После сварки грат (сварной валик) удаляется на установке 7. Для соединения полос из сталей, которые плохо поддаются сварке, используется сшивная машина 8.

Перед поступлением полосы в травильные ванны производится дополнительное механическое разрушение окалины. Для этого применяется дрессировочная клеть 11 (обжатие 2-5 %) или машина пластического растяжения (удлинение до 3 %). Затем следует основная операция - травление. Обычно в состав агрегата входят 4- 5 травильных ванн с каскадным расположением. Наиболее концентрированный, свежий раствор кислоты (например, 20- 23 % H>2>SO 4) подается в последнюю по движению полосы ванну. По мере обеднения раствор переливaется в предыдущую ванну и т.д. В первой ванне концентрация раствора падает примерно до 10 %, после чего он направляется на регенерацию. Таким образом, травление ведется по принципу противотока. Из последней травильной ванны полоса поступает на промывку сначала в ванну 13 с холодной водой, а затем в ванну 14 с горячей. После этого полоса проходит через сушильное устройство 15, где она обдувается горячим воздухом.

В хвостовой части агрегата вырезают места сварки на ножницах 17 (с учетом необходимого укрупнения массы рулонов), обрезают боковые кромки полосы на дисковых ножницах 18, промасливают поверхности металла в устройстве 19, сматывают полосы в рулоны на моталке 21. Для получения рулонов заданной массы используются ножницы 20.

Протравленные и промасленные полосы в рулонах поступают на стан холодной прокатки. Чаще всего это четырех- или пятиклетевой непрерывный стан.

Рулоны цепным транспортером подаются в разматыватель стана. Передний конец полосы отгибается специальным устройством и задается в тянущие ролики, которые подводят полосу к валкам первой клети. Пройдя через все клети (с заданным обжатием), передний конец полосы попадает на барабан моталки. С помощью захлестывателя начинается намотка полосы на барабан. Все указанные начальные операции выполняются на малой, заправочной скорости (0,5- 2,0 м/с). После намотки на барабан 3-4 витков полосы стан переводят рабочую скорость. Когда прокатка рулона завершается и в разматывателе остается 2 - 3 витка полосы, скорость стана снова до заправочной. Если поступающие на стан рулоны составлены (сварены) из нескольких полос, то прокатка сварных швов также осуществляется на пониженной скорости (около 5 м/с).

На станах бесконечной прокатки концы полос свариваются, поэтому паузы при прокатке отсутствуют. Во время сварки полоса продолжает поступать в валки из петленакопителя. На этих станах скорость прокатки снижается лишь во время прохождения сварного шва, а также перед разрезкой полосы летучими ножницами и заправкой ее переднего конца на свободную моталку.

Суммарное обжатие при холодной прокатке углеродистых и низколегированных конструкционных сталей в большинстве случаев находится в пределах 50- 80 %. Большое значение имеет распределение частных обжатий по клетям или проходам (на реверсивных станах); оно влияет на точность прокатки, загрузку оборудования, производительность стана. На практике применяются разные варианты распределения обжатий по клетям непрерывного стана.

Холодная прокатка полос всегда ведется с натяжением. Оно создается принудительно между всеми клетями за счет некоторого рассогласования чисел оборотов валков (по сравнению со свободной прокаткой). В последней клети непрерывного стана переднее натяжение создается действием моталки. На реверсивных станах моталки создают переднее и заднее натяжение.

Положительная роль натяжения заключается, во-первых, в том, что снижается давление металла на валки, и, во-вторых, обеспечивается получение более ровных полос. Однако применение слишком высоких натяжений опасно из-за возникновения разрывов полос при прокатке.

Следующий основной технологической операцией после прокатки - является отжиг, который необходим для устранения наклепа, полученного при холодной деформации, и восстановления пластических свойств металла. Температура нагрева металла (низкоуглеродистой стали) 650-720 ºС. С точки зрения структурных превращений отжиг является рекристаллизационным.

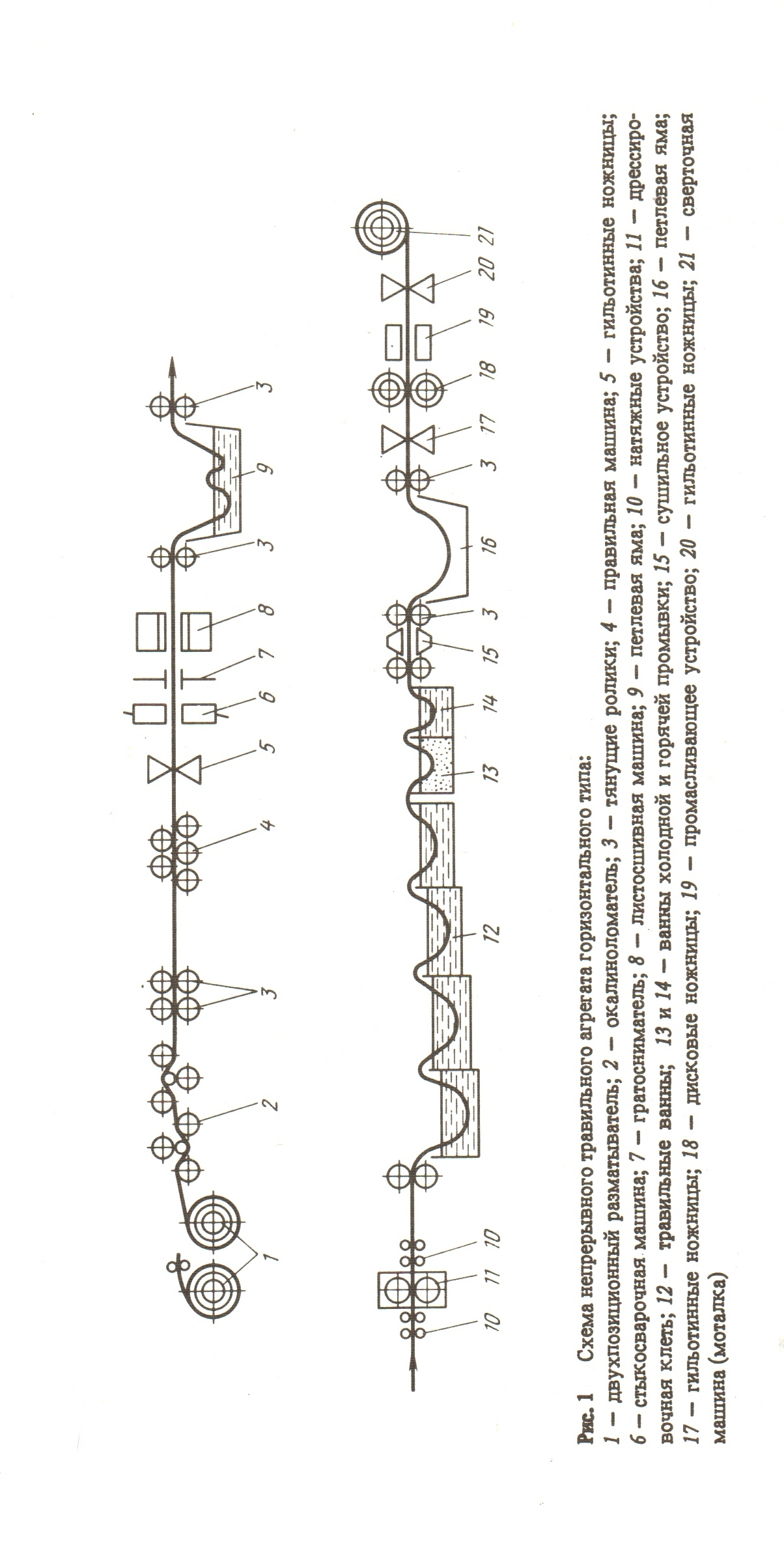

Отжиг осуществляется в колпаковых печах в рулонах (иногда в пачках) или в непрерывных агрегатах с протяжными печами. Наиболее широко распространены одностопные колпаковые печи. Схема такой печи показана в Приложении 2, рис 2.

На неподвижном стенде 1 устанавливается стопа из 3- 5 рулонов 2, которая накрывается муфелем З, изготовленным из жаропрочной стали. Внизу муфель герметизируется песочным затвором 4. Нагрев рулонов осуществляется с помощью переносного колпака 5, в нижней части которого по периметру расположены горелки 6. Колпак футерован легковесным огнеупорным кирпичом. Топливом для горелок, служит природный или коксовый газ, или смесь этих газов с доменным. Продукты сгорания омывают муфель З, нагревают его и через дымовые окна 7 отсасываются эжектором 8. Перед нагревом подмуфельное пространство, где расположены рулоны, заполняется защитным (нейтральным) газом, в качестве которого используется азото-водородная смесь (95- 97 % азота и 3- 5 % водорода). Защитный газ предотвращает окисление поверхности металла при нагреве. Отжиг в защитной атмосфере имеет особое название - светлый отжиг.

С целью выравнивания температуры металла по высоте стопы ускорения процесса нагрева вентилятором 10 осуществляется принудительная циркуляция защитного газа в подмуфельном пространстве. Для прохождения газа между рулонами устанавливаются конвекторные (ребристые) прокладки 11.

Ранее дрессировку проводили на сухих валках. Ныне доказано, лучшие результаты дает дрессировка с технологической смазкой. Изменение смазки (эмульсии) позволяет несколько снизить давление на валки и, самое главное, способствует удалению загрязнений с поверхности полос.

Иногда дрессировка является последней технологической операцией в цехе холодной прокатки. После дрессировки часть рулонов может отгружаться потребителям в неразделанном виде, но большая часть их поступает на разделочные агрегаты для поперечной и дольной резки на листы и более узкие полосы по заказам.

5. Дефекты холоднокатаных листов, меры по их предотвращению

В зависимости от назначения холоднокатаной стали, к ней предъявляют различные требования, в том числе требование соответствующей отделки ее поверхности. Эти требования оговорены соответствующими стандартами и техническими условиями. В ряде случаев характеристика поверхности листов устанавливается эталонами, согласованными между поставщиком и заказчиком. Высокое качество поверхности холоднокатаного металла во многом предопределяется состоянием поверхности подката.

Виды дефектов холоднокатаных листов и полос очень многочисленны. Некоторые из них специфичны, т.е. относятся только к какому-либо конкретному виду продукции. Например, при производстве листов с покрытиями большое место в отбраковке занимают дефекты покрытий. Отдельные виды продукции имеют классификаторы дефектов, включающие 30-40 и более наименований. Ниже рассмотрены только самые типичные виды дефектов, причем многие из них свойственны как холоднокатаным, так и горячекатаным листам.

1. Несоблюдение точности размеров и формы листов и полос.

Поскольку холоднокатаные листы в основной массе значительно тоньше, чем горячекатаные, на первый план выходят такие дефекты, как поперечная и продольная различная толщина листа, волнистость, коробоватость. Предупреждение их достигается оптимальной профилировкой валков, применением противоизгиба, введением автоматического управления процессом прокатки.

2. Нарушение целостности металла.

Основной причиной возникновения дефектов такого рода (дыры, трещины, рваная кромка, плены, расслоения и др.) является плохое качество металла исходной горячекатаной заготовки. Вместе с тем некоторые дефекты типа нарушения целостности могут возникать в результате неправильного осуществления процесса прокатки. При задаче в валки коробоватых полос, когда имеется тенденция к образованию продольной складки, в зоне деформации одна часть полосы смещается относительно другой части. На поверхности металла проступают светлые линии, расположенные под некоторым углом к направлению прокатки. Такой дефект называется порезом (или «елкой», если линии располагаются симметрично в продольном направлении). Причиной возникновения этого нередкого дефекта является неудачно подобранная профилировка валков, неравномерное распределение обжатия по ширине полосы.

3. Дефекты поверхности листов и полос относятся к числу наиболее распространенных. Они возникают на разных переделах. При травлении горячекатаных полос возможны недотрав и перетрав. В первом случае на поверхности полосы остаются темные полосы или пятна нестравленной окалины; во втором - поверхность металла получается грубо шероховатой, разъеденной кислотным раствором. Появление этих дефектов требует изменения режима травления. В процессе прокатки на поверхности полос иногда образуются углубления (надавы) или выступы (бугорки). Отпечатки в виде надавов разных форм и размеров обычно появляются вследствие наваривания частиц металла на поверхность валков. В этом случае необходима зачистка поверхности валков, например наждачной шкуркой или абразивным бруском. Бугорки образуются при наличии на поверхности валков вмятин или раковин (от выкрошивания). Валки с грубыми дефектами поверхности должны быть заменены.

Распространенным видом повреждения холоднокатаных листов и полос является вкатанная металлическая крошка. Дефект возникает в результате попадания кусочков металла на поверхность прокатываемой полосы. Часто кусочки металла отрываются с кромок полосы, когда на кромках имеются трещины или заусенцы.

При соприкосновении металла с острыми краями проводковой арматуры, при транспортировке и других операциях на поверхности полос образуются риски и царапины. Эти дефекты также могут возникать в результате относительного смещения витков полосы в рулоне при его намотке, размотке и перемещении. Некоторые виды поверхностных дефектов образуются при отжиге холоднокатаного металла. Так, при наличии на поверхности металла после прокатки значительных остатков технологической смазки (эмульсии) возможно появление при отжиге темных пятен и разводов, располагающихся в основном вблизи кромок полос или листов. Этот дефект часто называют пригаром эмульсии. Для его предотвращения следует избегать применения слишком концентрированных эмульсий и в максимальной степени удалять остатки смазки с поверхности полос после прокатки, что достигается сдуванием или другими метолами.

4. Отклонения по структуре и физико-механическим свойствам металла зависят главным образом от выполнения предписанных режимов термической обработки. Вместе с тем следует иметь в виду большое влияние режимов деформации, которые должны быть выбраны с учетом конечных свойств металла.

6. Технико-экономические показатели производства холоднокатаных листов и полос

Производительность станов холодной прокатки зависит от сортамента прокатываемых полос, скорости прокатки, массы рулонов и количества сварных швов в них, длительности простоев стана и других факторов. Большое влияние на производительность оказывает степень автоматизации станов.

Практически возможная часовая производительность определяется по общей формуле. Под величиной G в данном случае следует понимать массу рулона. Коэффициент использования стана Ки составляет 0,85-0,90. Такт прокатки Т можно представить как сумму машинного времени Tм и времени пауз Тп. При определении машинного времени Тм необходимо учитывать изменение скорости на протяжении прокатки рулона. Как отмечалось ранее, на непрерывных станах скорость снижается в период заправки полосы и выдачи заднего конца, а также при прохождении сварных швов. Например, при прокатке на непрерывном стане двойных рулонов в соответствии с диаграммой (циклограммой) на рис. 182 машинное время будет Тм = Т1 + Т2 + Т3 + Т4+ Т5 + Т6 + Т7 + Т8. Время паузы Тп = Т9.

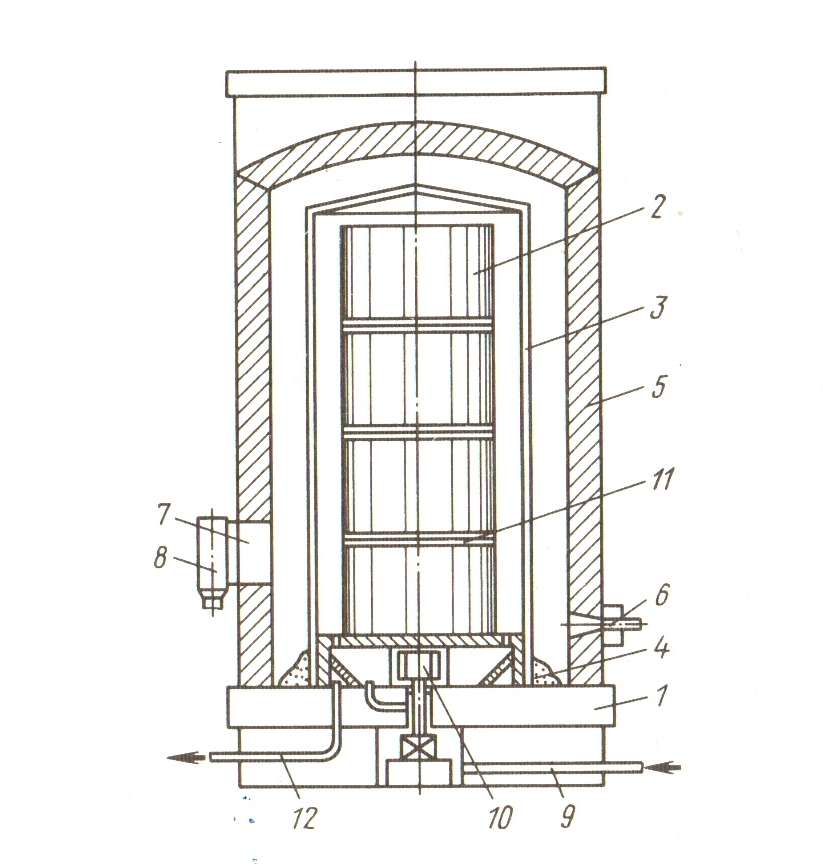

При прокатке на реверсивных станах часовая производительность определяется по формуле:

где Тм - сумма машинного времени во всех проходах; Тв - сумма времени вспомогательных операций; Тп - сумма времени пауз между проходами.

Ниже приведены практические данные по часовой производительности основных типов станов при холодной прокатке углеродистых конструкционных сталей и жести:

Тип стана Производительность, т/ч

Непрерывный, 4-или 5-клетевой....……………..........150-500

Бесконечной прокатки, 5-клетевой .........…………....250-800

Непрерывный, 5- или 6-клетевой жестепрокатный ..50-200

Одноклетевый реверсивный кварто.........…………....30-100

Большой разбег в значениях часовой производительности для станов одного и того же типа объясняется сильной зависимостью этого показателя от толщины и ширины прокатываемых полос. При прокатке специальных сталей и цветных металлов производительность значительно, часто в несколько раз, ниже, чем при прокатке углеродистых сталей. Например, при прокатке широкополосной нержавеющей стали на реверсивных многовалковых станах производительность составляет примерно 5-15 т/ч.

Фактическое число часов работы в году, необходимое для расчета годовой производительности, для большинства станов холодной прокатки находится в пределах 7000-7500; в отдельных случаях оно бывает меньше, порядка 6000-6500 ч.

Показатели расходе металла, других материалов и энергоносителей существенно зависят от вида продукции, типа прокатного стана и принятой технологии на всех переделах. При производстве распространенных видов холоднокатаных листов и полос расходный коэффициент металла Крм (от горячекатаной заготовки) составляет:

Вид продукции

Полосы и листы из углеродистой и низколегированной стали..1,06-1,11

Жесть белая электролитического лужения ..........…………....... 1,08-1,13

Электротехническая сталь ......................……………………....... До 1,37

Расход электроэнергии при прокатке углеродистой стали, жести и электротехнической стали соответственно составляет: 90-120, 250-400 и 400-550 кВт-ч/т. Эти данные включают затраты электроэнергии на термообработку и отделку металла.

Расход тепла на термообработку углеродистой стали составляет 0,96-1,1 МДж/т.

Расход кислоты на травление существенно зависит от вида применяемой кислоты.

При сернокислотном травлении на 1 т горячекатаных полос расходуется 10-15 кг H3SO4 (концентрацией 96%); при солянокислотном, с учетом регенерации - 2-3 кг НС1 (концентрацией 33 %). В этом проявляется одно из преимуществ солянокислотного травления.

Расход валков (рабочих) на 1т проката составляет: на непрерывных и реверсивных станах кварто 0,6-1,5 кг, на многовалковых станах 0,5— 0,6 кг, на дрессировочных ставах 0,1—0,2 кг. Расход опорных валков примерно в 1,5 раза ниже, чем рабочих.

Основную часть себестоимости холоднокатаных листов и полос, как и горячекатаных, составляет стоимость исходной заготовки. Расход по переделу в цехе холодной прокатки в большинстве случаев находятся в пределах10-20% себестоимости.

Библиографический список

«Технология процессов обработки металлов давлением» П.Н. Полухин, А. Хензель, В.П Полухин и др., М: Металлургия 1988, 408 с;

«Технология прокатного производства» А.П. Грудев, Л.Ф. Машкин, М.И. Ханин, М: Металлургия 1994, 651 с:

«Прокатное производство» П.И. Полухин, Н.М. Федосов, А.А. Королев, Ю.М. Матвеев, М: Металлургия 1982, 696 с

«Обработка металлов давлением» Ю.Ф. Шевакин, В.Н. Чернышев, Н.А. Мочалов, М: Интермет Инжиринг 2005, 496 с.

Приложение 1

Приложение 2

Рис. 2 Схема для одностопной колпаковой печи для отжига рулонов

1- стенд; 2- стопа рулонов; 3- муфтель; 4- песочный затвор; 5- песочный нагревательный колпак; 6- инжекционная горелка; 7- дымовое окно; 8- эжектор; 9- труба для подачи защитного газа; 10- вентилятор; 11- конвекторная прокладка; 12- труба для выхода защитного газа.

1