Удаление навоза на молочно-товарных фермах

Министерство сельского хозяйства и продовольствия Республики Беларусь

Белорусский Государственный Аграрный

Технический Университет

Агроэнергетический факультет

Кафедра электрооборудования

сельскохозяйственных предприятий

КУРСОВОЕ ПРОЕКТИРОВАНИЕ

По дисциплине: Основы проектирования энергооборудования

На тему: Удаление навоза на молочно-товарных фермах

Выполнила: студентка 5 курса

группы 21эс

Ермалицкий Н.И.

Руководитель: Шаукат И.Н.

Минск 2006

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Описание работы технологической линии

Требования к системе управления

Разработка алгоритма системы автоматического управления линией

Разработка структурной схемы управления в автоматическом режиме

Разработка полной принципиальной электрической схемы

Описание работы полной принципиальной схемы

Выбор средств автоматизации

Разработка щита управления

Литература

ВВЕДЕНИЕ

Автоматизация технологических процессов - это этап комплексной автоматизации, характеризуемый освобождением от непосредственного выполнения функций управления технологическим процессом и передача этой функции автоматическим устройствам и системам. Особенно остро вопрос автоматизации сельскохозяйственных процессов встает сейчас — во время рыночных отношений.

Существующими тенденциями современного сельского хозяйства являются с одной стороны рост высокотехнологичных производств, с применением современных научных разработок, с другой стороны — дефицит квалифицированной рабочей силы, растущая непопулярность монотонного и тяжелого физического труда в животноводческих и других отраслях сельского хозяйства. Важнейшим и единственным средством решения этих вопросов является комплексная автоматизация процессов.

Автоматизация позволяет внедрять энергосберегающие технологии, которые требуют точное регулирование всех систем управления и оптимизацию их параметров. Автоматизация сельскохозяйственных процессов повышает надежность и продлевает срок службы оборудования, облегчает и улучшает условия труда, повышает безопасность труда, сокращает использование рабочей силы, тем самым сокращает затраты на производство продукции сельскохозяйственного назначения, повышает качество и количественный выход продукции.

Внедрение средств автоматики способствует развитию научно-технического прогресса в сельском хозяйстве.

В данной работе рассматривается вопрос разработки систем автоматического управления на основе релейных элементов.

1 Описание работы технологической линии

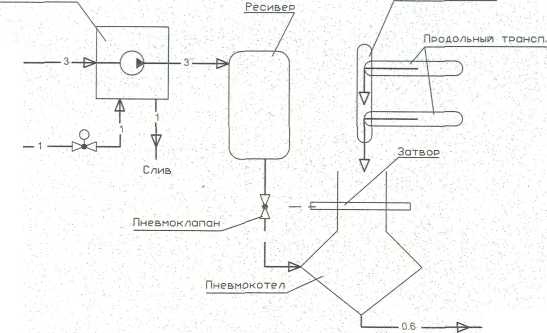

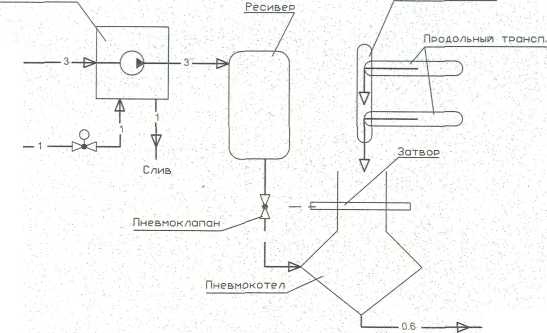

Для удаления навоза на молочно-товарных фермах применяют линии пневматического удаления навоза из коровников.

Линия состоит из компрессора, который для охлаждения заполняется водой, ресивера, пневмокотла, куда сваливается с сборного и продольных транспортеров навоз. Пневмокотел закрывается затвором. После его закрытия в пневмокотел подается сжатый воздух, и навоз вытесняется в навозохранилище.

Технологическая схема линии удаления навоза из коровника приведена на рисунке 1.

Рисунок 1 Технологическая схема линии

Требования к системе управления

Линия удаления навоза из коровника включается в работу оператором вручную.

После включения линии подается предупредительный сигнал, после чего охладительная емкость компрессора заполняется водой, и компрессор вводится в работу. При этом подастся предупредительная сигнализация после чего охладительная емкость компрессора заполняется водой, и компрессор вводится в работу. После заполнения ресивера воздухом до необходимого давления включаются навозные транспортеры, и навоз начинает поступать в пневмокотел. Затвор, при этом, должен быть открыт. После заполнения пневмокотла навозом приводы навозных транспортеров отключаются, и происходит закрытие затвора. Затвор механически связан с пневмоклапаном, который открывается после полного закрытии затвора. Сжатый воздух начинает вытеснять навоз из пневмокотла по трубопроводу в навозохранилище. После опорожнения пневмокотла от навоза затвор открывается, и цикл удаления навоза из помещения повторяется. После удаления всего навоза из помещения система автоматически останавливается.

Система управляли должна обеспечить: работу системы в автоматическом, ручном и наладочном режимах, технологическую сигнализацию о работе оборудования; защиту от повторного включения электродвигателей после кратковременного прекращения подачи электроэнергии.

Разработка алгоритма системы автоматического управления линией

На основании технологической схемы линии и учитывая требования к схеме управления, составим алгоритм работы линии. Составим словесное описание алгоритма управления, учитывая, что включение агрегатов должно производится в обратной последовательности направлению движения корма.

1. Включение линии оператором.

2. Включение клапана подачи воды.

3. Включение компрессора.

4. Включение сборного транспортера.

5. Включение продольных транспортеров.

6. Заполнение пневмокотла навозом.

7. Остановка продольных транспортеров.

8. Остановка сборного транспортера.

9. Закрытие затвора.

10. Вытеснение навоза в навозохранилище.

Заменим обозначение электродвигателей, датчиков, исполнительных механизмов, приведенных на функциональной схеме, условными обозначениями релейно-контактных символов. Соответствие механизма и условного его обозначения приведены в таблице 1.

Таблица 1

|

Обозначение Элемента |

Наименование командного прибора и исполнительного устройства |

|

В1 |

Датчик заполнения охлаждающей емкости компрессора |

|

В2 |

Датчик давления сжатого воздуха в ресивере |

|

В3 |

Датчик открытого положения затвора |

|

В4 |

Датчик закрытого положения затвора |

|

B5 |

Датчик верхнего уровня пневмокотла |

|

В6 |

Датчик нижнего уровня пневмокотла |

|

XI |

Привод компрессора |

|

Х2 |

Клапан заполнения компрессора водой |

|

Х3 |

Привод сборного транспортера |

|

Х4 |

Привод продольного транспортера |

|

Х5 |

Привод продольного транспортера |

|

Х6 |

Прямой ход затвора |

|

Х7 |

Обратный ход затвора |

Упрощенная функциональная схема технологического процесса приведена на рисунке 2.

На основании упрощенной функциональной схемы автоматизации составляем алгоритм управления представленный в рисунке 3.

Для определения реализуемости алгоритма запишем на рисунке 2 весовое состояние элементов и схемы в целом. Алгоритм составлен корректно т.к. в конце алгоритма весовое состояние схемы число не отрицательное. Алгоритм нельзя реализовать без промежуточных реле необходима циклическая работа пневмокотла до полной уборки навоза.

|

Такт |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

9 |

10 |

11 |

||||

|

Вес элемента |

1 |

2 |

4 |

8 |

16 |

|||||||||

|

Запись алгоритма |

↑а |

↑УА |

↑Z1 |

↑Z1/ |

↓УА |

↑Х2 |

↓а |

↑В1 |

↑Х1 |

↑В2 |

↑Х3 |

↑Х4 ↑Х5 ↑Z2 |

↑В6 |

↑В5 |

|

Вес состояния |

|

Такт |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

22 |

23 |

24 |

||

|

Вес элемента |

||||||||||||||

|

Запись алгоритма |

↓Х4 ↓Х5 |

↓Z1 |

↓Z1/ |

↓Х3 |

↑Х6 |

↑В4 |

↑В3 |

↓Х6 |

↓В5 |

↓В6 |

↑Х7 |

↓В3 |

↓В4 |

↓Х7 |

|

Вес состояния |

|

Такт |

25 |

26 |

24 |

28 |

29 |

30 |

31 |

|

Вес элемента |

|||||||

|

Запись алгоритма |

↑Z2/ |

↓Х1 |

↓Х2 |

↓В2 |

↓В1 |

↓Z2 |

↓Z2/ |

|

Вес состояния |

Рисунок 3 Алгоритм управления линией

Разработка структурной схемы управления в автоматическом режиме

Принципиальные электрические схемы определяют полный состав приборов, аппаратов и устройств, а также связей между ними, действие которых обеспечивает решение задач управление, регулирования, защиты, измерения и сигнализации.

Эти схемы служат также для изучения принципа действия системы, они необходимы при производстве наладочных работ и в эксплуатации.

Разработку принципиальной схемы автоматизации линии удаления навоза из коровника будем производить с использованием графо-аналитического способа.

Составляем таблицу включений для элемента Х1.

Таблица 2

|

Элемент |

Вес эл-та |

Такты |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

Х1 |

1 |

+ |

- |

||||

|

В1 |

2 |

+ |

- |

||||

|

Z’>1> |

4 |

+ |

- |

||||

|

Вес схемы |

2 |

3 |

7 |

6 |

4 |

0 |

В таблицу записываются все элементы, от которых зависит работа элемента Х1. В данном случае Z’>1>, В1. Далее записывается формула состояния контактов в такте срабатывания и отпускания элемента Х1:

,

,

,

,

.

.

Затем, во избежание появления лишних или ложных цепей составляется таблица покрытий.

Таблица3. Таблица покрытий для Х1

|

Цепь |

Такты |

|

|

1 |

2 |

|

|

|

+ |

+ |

|

|

- |

+ |

|

|

- |

- |

После анализа таблицы формула для Х1 будет иметь вид:

Принципиальная схема элемента будет иметь вид:

Составляем таблицу включений для элемента Х2.

Таблица 4

|

Элемент |

Вес эл-та |

Такты |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

Х2 |

1 |

+ |

- |

||||||

|

Х3 |

2 |

+ |

- |

||||||

|

В3 |

4 |

+ |

- |

||||||

|

Х8 |

8 |

+ |

- |

||||||

|

Вес схемы |

2 |

10 |

8 |

9 |

13 |

12 |

4 |

0 |

В таблицу записываются все элементы, от которых зависит работа элемента Х2. Далее записывается формула состояния контактов в такте срабатывания и отпускания элемента Х2:

,

,

,

,

.

.

Затем, во избежание появления лишних или ложных цепей составляется таблица покрытий.

Таблица5. Таблица покрытий для Х2

|

Цепь |

Такты |

|

|

3 |

4 |

|

|

|

+ |

+ |

|

|

- |

- |

|

|

- |

+ |

|

|

- |

- |

После анализа таблицы формула для Х2 будет иметь вид:

Принципиальная схема элемента будет иметь вид:

Составляем таблицу включений для элемента Х3.

Таблица 6

|

Элемент |

Вес эл-та |

Такты |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

Х3 |

1 |

+ |

- |

||||||

|

В2 |

2 |

+ |

- |

||||||

|

В5 |

4 |

+ |

- |

||||||

|

В4 |

8 |

+ |

- |

||||||

|

Вес схемы |

2 |

3 |

7 |

6 |

14 |

10 |

2 |

0 |

В таблицу записываются все элементы, от которых зависит работа элемента Х3. Далее записывается формула состояния контактов в такте срабатывания и отпускания элемента Х3:

,

,

,

,

.

.

Затем, во избежание появления лишних или ложных цепей составляется таблица покрытий.

Таблица7. Таблица покрытий для Х3

|

Цепь |

Такты |

|

|

1 |

2 |

|

|

|

+ |

+ |

|

|

- |

- |

|

|

- |

+ |

|

|

- |

+ |

После анализа таблицы формула для Х3 будет иметь вид:

Принципиальная схема элемента будет иметь вид:

Составляем таблицу включений для элемента Х4.

Таблица 8

|

Элемент |

Вес эл-та |

Такты |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

Х4 |

1 |

+ |

- |

||||

|

Х3 |

2 |

+ |

- |

||||

|

В5 |

4 |

+ |

- |

||||

|

Вес схемы |

2 |

3 |

7 |

6 |

4 |

0 |

В таблицу записываются все элементы, от которых зависит работа элемента Х4. Далее записывается формула состояния контактов в такте срабатывания и отпускания элемента Х4:

,

,

,

,

.

.

Затем, во избежание появления лишних или ложных цепей составляется таблица покрытий.

Таблица9. Таблица покрытий для Х4

|

Цепь |

Такты |

|

|

1 |

2 |

|

|

|

+ |

+ |

|

|

- |

- |

|

|

- |

+ |

После анализа таблицы формула для Х4 будет иметь вид:

Принципиальная схема элемента будет иметь вид:

Составляем таблицу включений для элемента Х5.

Таблица 10

|

Элемент |

Вес эл-та |

Такты |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

Х5 |

1 |

+ |

- |

||||

|

Х3 |

2 |

+ |

- |

||||

|

В5 |

4 |

+ |

- |

||||

|

Вес схемы |

2 |

3 |

7 |

6 |

4 |

0 |

В таблицу записываются все элементы, от которых зависит работа элемента Х5. Далее записывается формула состояния контактов в такте срабатывания и отпускания элемента Х5:

,

,

,

,

.

.

Затем, во избежание появления лишних или ложных цепей составляется таблица покрытий.

Таблица11. Таблица покрытий для Х5

|

Цепь |

Такты |

|

|

1 |

2 |

|

|

|

+ |

+ |

|

|

- |

- |

|

|

- |

+ |

После анализа таблицы формула для Х5 будет иметь вид:

Принципиальная схема элемента будет иметь вид:

Составляем таблицу включений для элемента Х6.

Таблица 12

|

Элемент |

Вес эл-та |

Такты |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

Х6 |

1 |

+ |

- |

||||||

|

В6 |

2 |

+ |

- |

||||||

|

В4 |

4 |

+ |

- |

||||||

|

Х8 |

8 |

+ |

- |

||||||

|

Вес схемы |

8 |

10 |

14 |

12 |

13 |

5 |

1 |

0 |

В таблицу записываются все элементы, от которых зависит работа элемента Х6. Далее записывается формула состояния контактов в такте срабатывания и отпускания элемента Х6:

,

,

,

,

.

.

Затем, во избежание появления лишних или ложных цепей составляется таблица покрытий.

Таблица13. Таблица покрытий для Х6

|

Цепь |

Такты |

||

|

4 |

5 |

6 |

|

|

|

+ |

+ |

- |

|

|

- |

- |

- |

|

|

- |

+ |

+ |

|

|

- |

+ |

- |

После анализа таблицы формула для Х6 будет иметь вид:

Принципиальная схема элемента будет иметь вид. Т.к. при отжатии датчика В4 в алгоритме пишем его включение, то все контакты в конечной схеме мы инвертируем:

Составляем таблицу включений для элемента Х7.

Таблица 14

|

Элемент |

Вес эл-та |

Такты |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

Х7 |

1 |

+ |

- |

||||

|

а |

2 |

+ |

- |

||||

|

Z’>1> |

4 |

+ |

- |

||||

|

Вес схемы |

2 |

3 |

1 |

5 |

4 |

0 |

В таблицу записываются все элементы, от которых зависит работа элемента Х7. Далее записывается формула состояния контактов в такте срабатывания и отпускания элемента Х7:

,

,

,

,

.

.

Затем, во избежание появления лишних или ложных цепей составляется таблица покрытий.

Таблица15. Таблица покрытий для Х7

|

Цепь |

Такты |

||

|

1 |

2 |

3 |

|

|

|

+ |

+ |

- |

|

|

- |

+ |

- |

|

|

- |

+ |

+ |

После анализа таблицы формула для Х7 будет иметь вид:

Принципиальная схема элемента будет иметь вид:

Составляем таблицу включений для элемента Х8.

Таблица 16

|

Элемент |

Вес эл-та |

Такты |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

Х8 |

1 |

+ |

- |

||||

|

Х3 |

2 |

+ |

- |

||||

|

Х6 |

4 |

+ |

- |

||||

|

Вес схемы |

2 |

3 |

1 |

5 |

4 |

0 |

В таблицу записываются все элементы, от которых зависит работа элемента Х8. Далее записывается формула состояния контактов в такте срабатывания и отпускания элемента Х8:

,

,

,

,

.

.

Затем, во избежание появления лишних или ложных цепей составляется таблица покрытий.

Таблица17. Таблица покрытий для Х8

|

Цепь |

Такты |

||

|

1 |

2 |

3 |

|

|

|

+ |

+ |

- |

|

|

- |

+ |

- |

|

|

- |

+ |

+ |

После анализа таблицы формула для Х8 будет иметь вид:

Принципиальная схема элемента будет иметь вид:

Составляем таблицу включений для элемента Z1.

Таблица 18

|

Элемент |

Вес эл-та |

Такты |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

Z1 |

1 |

+ |

- |

||||

|

Х3 |

2 |

+ |

- |

||||

|

В1 |

4 |

+ |

- |

||||

|

Вес схемы |

4 |

6 |

7 |

5 |

1 |

0 |

В таблицу записываются все элементы, от которых зависит работа элемента Z1. Далее записывается формула состояния контактов в такте срабатывания и отпускания элемента Z1:

,

,

,

,

.

.

Затем, во избежание появления лишних или ложных цепей составляется таблица покрытий.

Таблица19. Таблица покрытий для Z1

|

Цепь |

Такты |

||

|

1 |

2 |

3 |

|

|

|

+ |

+ |

- |

|

|

- |

+ |

- |

|

|

- |

+ |

+ |

После анализа таблицы формула для Z1 будет иметь вид:

Принципиальная схема элемента будет иметь вид:

5 Разработка полной принципиальной электрической схемы

Произведем замену символов релейно-контактной логики на рисунке 5 на действующие символы.

В1 - датчик уровня воды в компрессоре SL1;

В2 - датчик давления воздуха в ресивере SP1;

ВЗ, В4 - концевые выключатели положения SQ1, SQ2;

В5, В6 - датчики уровня в пневмокотле SL2, SL3;

XI – Х7 - магнитные пускатели КМ1 – КМ7;

Х8 – промежуточное реле на включение KV2;

Z>1> – реле времени на включение KT.

Для задания режима работы схемы и исключения одновременного управления в трех режимах используем переключатель SA1.

Автоматические выключатели и тепловые реле обеспечивают защиту электродвигателей от токов короткого замыкания и перегрузки.

Для сигнализации хода технологического цикла и сигнализации аварийного режима используем лампы HL1 — HL7.

6 Описание работы полной принципиальной схемы

Для работы линии в автоматическом режиме необходимо переключатель SA1 установить в положение «А».

Пуск линии осуществляется после подачи питания на схему управления кнопкой SB1.2. После нажатия кнопки SB1.2 включается реле KV1 и замыкает свои контакты KV1.1 и KV1.2, питание подается на схему управления. После подачи питания пуск линии производится нажатием на кнопку SB2.После нажатия кнопки открывается электромагнитный клапан (пускатель KМ7) и начинается заполнение охлаждающей емкости компрессора до уровня SL1. После срабатывания уровня SL1 клапан закрывается и компрессор запускается в работу (пускатель КМ1). При наборе необходимого давления срабатывает датчик давления SP1. Включаются сборный и поперечные навозоуборочные конвейеры (сначала КМ3, потом КМ4, КМ5). Также КМ3 вводит работу реле времени КТ1, которое останавливает работу линии после выгрузки всего навоза. Навозоуборочные конвейеры работают до полного заполнения пневмокотла (срабатывание уровня SL2). После заполнения пневмокотла затвор закрывается (КМ6) и механически связанный с ним клапан открывает сжатый воздух. Сжатый воздух начинает поступать в пневмокотел и навоз по трубопроводу вытесняется в навозохранилище. Для работы в циклическом режиме в схеме предусмотрено промежуточное реле на включение KV2. Оно после первого цикла отключает управление КМ2 датчиком открытого положения затвора.

Для работы в наладочном режиме необходимо перевести переключатель SA1 в положение «Н». Управление механизмами осуществляется кнопками SB1, SB2, SB4, SB6, SB8, SB10, SB12.

Для работы в ручном режиме необходимо перевести переключатель SA1 в положение «Р». Управление механизмами осуществляется кнопками SB1, SB2, SB3, SB5, SB7, SB9, SB11. В ручном режиме остаются все блокировки и взаимосвязи.

Во всех режимах работы предусмотрена световая сигнализация включения оборудования HL1... HL7.

7 Выбор средств автоматизации

Выбираем электродвигатели согласно таблица 20.

Таблица 20. Выбор электродвигателя

|

Р>дв>, кВт |

I>н дв>., А |

n, об/мин |

η, % |

Тип двигателя |

Технический.. элемент |

|

2,8 |

8,2 |

3000 |

84,5 |

АИР90L2 |

Привод компрессора |

|

2,8 |

8,2 |

1500 |

82 |

АИР100S4 |

Привод продольных транспортеров |

|

1,7 |

5,2 |

1500 |

81 |

АИР90L4 |

Привод сборного транспортера |

|

0,7 |

1,28 |

1500 |

73 |

АИР71В4 |

Привод затвора |

Для защиты двигателей применяем автоматические выключатели

ВА 13-29, I>н дв> = 10 А.

Для дистанционного управления двигателями применяем магнитные пускатели ПМЛ 2100. Для защиты электродвигателей от перегрузки применяем тепловые реле типа РТЛ.

Для переключения режимов работы переключатель типа ПКУЗ.

Для сигнализации применим светосигнальную арматуру АС1 - 220.

Датчики уровня типа СУ—112.

Кнопки типа ПКЕ - 622-2У2.

8 Разработка щита управления

Аппаратура, установленная в щите управления: переключатели, кнопки управления, световая сигнализация, магнитные пускатели. Разделим эту аппаратуру на две группы:

1.Установленная на фасаде щита: переключатели, кнопки, светосигнальная арматура.

2.Установленная внутри щита: автоматические выключатели, промежуточные реле, магнитные пускатели, блоки зажимов.

Поскольку аппаратуры не очень много, то можно будет выбрать малогабаритный щит.

Кроме выше перечисленного предусматриваем размещение блока зажимов внутри щита и табличек с надписями на фасаде щита.

Исходные данные для компоновки щита.

Таблица 18

|

Наименование прибора |

Тип |

Группа |

Расположение от края до оси прибора, мм |

Размеры прибора по фланцу, мм |

Размеры монтажной зоны, мм |

Обозначение монтажного чертежа |

||||

|

В |

Н |

В1 |

В2 |

HI |

Н2 |

|||||

|

Переключатель |

ПКУ 3 |

16 |

180 |

34 |

35 |

70 |

70 |

70 |

Г~70 |

ТМЧ- 1248- 50 |

|

Кнопки |

ПКЕ |

9 |

180 |

44 |

58 |

50 |

550 |

60 |

60 |

ТМЧ- 1148- 90 |

|

Арматура светосигнальная |

АС1 -220 |

14 |

300 |

19 |

19 |

25 |

25 |

25 |

25 |

ТМЧ- 1117- 90 |

|

Аппарат |

Кол. |

Монтажная зона аппарата ,мм |

Габаритные и установочные размеры аппаратуры, мм |

Минимальное кол-во |

Необходим. площ., мм2 |

|||||||||||

|

L |

В |

hmin |

hmax |

hmin |

hmax |

L |

Н |

В |

А |

А min |

А max |

- |

- |

|||

|

Магнитный пускатель ПМЛ 2100 |

5 |

90 |

110 |

95 |

185 |

95 |

95 |

75 |

126 |

197 |

100 |

114 |

154 |

3 |

5 |

445 |

|

Реле времени |

1 |

40 |

90 |

50 |

50 |

40 |

35 |

35 |

55 |

62 |

- |

- |

- |

6 |

13 |

468 |

|

Выключатель автоматический ВА13-29 |

5 |

85 |

53 |

80 |

140 |

80 |

80 |

85 |

186 |

55 |

117 |

151 |

171 |

520 |

||

|

Блок зажимов БЗ -24 |

5 |

120 |

140 |

118 |

33 |

34 |

2008 |

Литература

Бородин И.Ф., Недилько Н.М. Автоматизация технологических процессов - М: Промиздат 1986

Кудрявцев И.Ф., Электрооборудование и автоматизация сельхозагрегатов — М.: Промиздат 1988

Мартыненко Л.И. Конструирование, монтаж и эксплуатация систем автоматики -М.: Колос 1981

Якубовская Е.С., Фурсенко С.Н. «Методические указания к курсовому и дипломному проектирования « Разработка щитов систем автоматизации технологических процессов»» - Мн., БАТУ, 1998