Расчет одноступенчатого цилиндрического редуктора в приводе к мешалке

Министерство образования и науки Российской Федерации

Серовский металлургический техникум

КУРСОВОЙ ПРОЕКТ

по дисциплине Детали машин

на тему

Расчет одноступенчатого цилиндрического редуктора в приводе к мешалке

Выполнил:

Студент 3 МиТЕПО

Городилов А.Ю.

2005

Содержание

Введение

Кинематическая схема агрегата и его принцип действия

2. Расчетная часть

2.1 Выбор двигателя и кинематический расчет привода

2.2 Выбор материала зубчатых колес. Определение допустимого напряжения

2.3 Расчет зубчатой передачи редуктора

2.4 Расчет открытой передачи

2.5 Нагрузки валов редуктора

2.6 Разработка чертежей общего вида редуктора

2.7 Расчётная схема валов редуктора

2.8 Проверочный расчёт подшипников

2.9 Выбор муфт

2.10 Смазывание смазывающего устройства

2.11 Проверочный расчет шпонок

2.12 Проверочный расчёт стяжных винтов

2.13 Проверочный расчет валов

2.14 Расчет технического уровня редуктора

Список используемой литературы

Введение

Создание машин, отвечающих потребностям народного хозяйства, должно предусматривать их наибольший экономический эффект и высокие тактико-технические и эксплуатационные показатели.

Основные требования, предъявляемые к создаваемой машине: высокая производительность, надёжность, технологичность, ремонтопригодность, минимальные габариты и масса, удобство эксплуатации, экономичность, техническая эстетика. Все эти требования учитывают в процессе проектирования и конструирования. Проектирование – это разработка общей конструкции изделия. Конструирование – это детальная дальнейшая разработка всех вопросов, связанных с воплощением принципиальной схемы в реальную конструкцию. Проект – это техническая документация, полученная в результате проектирования и конструирования.

Курсовой проект по деталям машин является первой конструкторской работой студента, выполненной на основе знаний общеобразовательных, общетехнических и общеспециальных дисциплин. Здесь есть все: и анализ назначения и условий работы проектируемых деталей; и наиболее рациональные конструктивные решения с учетом технологических, монтажных эксплутационных и экономических требований. А также кинематические расчеты и определение сил, действующих на детали и узлы; и расчеты конструкций на прочность; и выбор материалов; и процесс сборки и разборки конструкций; и многое другое.

Таким образом, достигаются основные цели данного проекта:

-Овладеть техникой разработки конструкторских документов на различных стадиях проектирования;

-Получить навыки самостоятельного решения инженерно-технических задач и умения анализировать полученные результаты;

-Научиться работать со стандартными, различной инженерной, учебной и справочной литературой (каталогами, атласами, Классификатором ЕСКД).

В результате приобретенные навыки и опыт проектирования машин и механизмов общего назначения станут базой для выполнения курсовых проектов по специальным дисциплинам и дипломного проекта

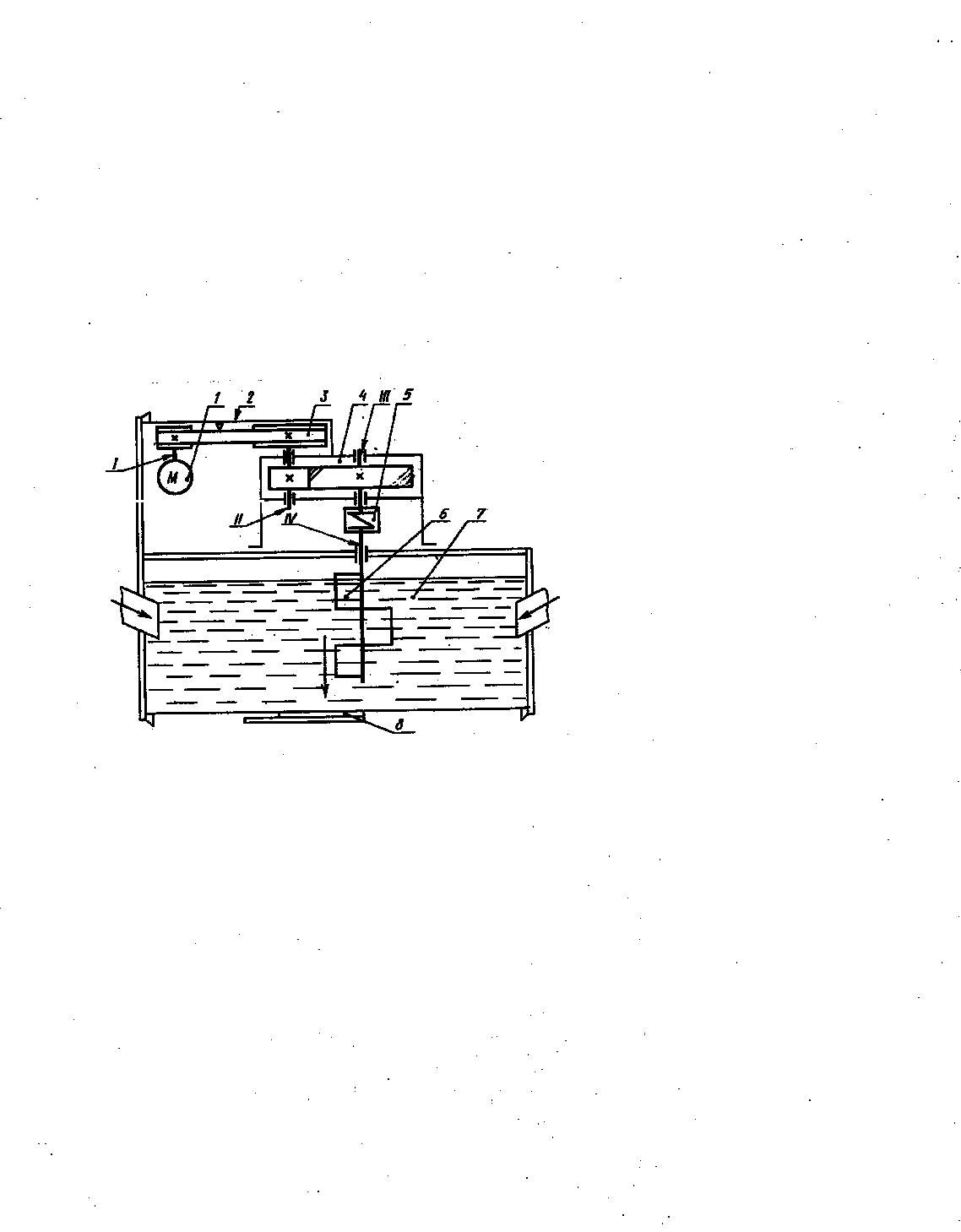

1. Кинематическая схема агрегата и его принцип действия

Цель:

изучить и вычертить схему машинного агрегата

проанализировать назначение и конструкцию элементов приводного устройства, выбрать место установки машинного агрегата

определить ресурс приводного устройства

Двигатель 5. Упругая муфта с торообразной оболочкой

Ограждение 6. Мешалка

Клиноремённая передача 7. Смесь

4. Цилиндрический редуктор 8. Задвижка

I, II, III, IV – валы, соответственно, - двигателя, быстроходного вала редуктора, тихоходного вала редуктора, рабочей машины.

Тема моего курсового проекта “Расчет одноступенчатого цилиндрического редуктора в приводе к мешалке”. Этот агрегат состоит из двигателя, упругой муфты, закрытой цилиндрической передачи (1 шестерня,1 колесо), клиноременной передачи, а также валов. Начиная работать, двигатель передает крутящий момент на ведущий шкив клиноременной передачи. С ведущего шкива, с помощью клинового ремня, крутящий момент передаётся на ведомый шкив. С ведомого шкива крутящий момент передаётся на быстроходный вал одноступенчатого цилиндрического редуктора. Тихоходный вал, с помощью муфты с торообразной обмоткой, передаёт крутящий момент на рабочую машину (мешалку).

Срок службы приводного устройства

Срок службы (ресурс) Lh ,ч, определить по формуле:

Lh =365 Lr tc Lc , (1)

где Lr – срок службы привода, лет,

Lc – число смен,

tc - продолжительность смены, ч.

Lh =365*6*8*2=35 040 ч

Из полученного значения Lh следует, вычисть примерно 15% часов на профилактику, текущий ремонт, нерабочие дни (время простоя).

(Lh)=Lh - 15%=35 040*0.85=29 784 ч

Принимаем Lh=30 000 ч

Таблица 1. Условия эксплуатации машины.

|

Место установки |

Lr |

Lc |

tc |

Lh |

Характеристика нагрузки |

Режим работы |

|

Завод железобетонных изделий |

6 л. |

2 см. |

8 ч. |

29 784 ч. |

С легкими толчками |

Реверсивный |

2 Расчетная часть

2.1 Выбор двигателя и кинематический расчет привода

Цель:

определить номинальную мощность и номинальную частоту вращения

определить передаточное число привода и его ступеней

рассчитать силовые и кинематические параметры привода

Определяем номинальную мощность и номинальную частоту вращения двигателя

Определим требуемую мощность рабочей машины Ррм, кВт:

Ррм=0, 32ω, (2)

где ω -угловая скорость, рад/с.

ω=

n

/ 30 = 3, 14*65 / 30 = 6, 8

n

/ 30 = 3, 14*65 / 30 = 6, 8

Ррм=0,32*6, 8=2, 2 кВт

Определим общий коэффициент полезного действия привода:

=>зп>>оп>>м>>пк>2>пс>, (3)

где >зп> - коэффициенты полезного действия закрытой передачи, зп=0.97 %

>оп> - коэффициенты полезного действия открытой передачи, оп=0.97 %

пк - коэффициенты полезного действия муфты, пк=0.9952 %

>м> - коэффициенты полезного действия подшипников качения, м=0.98 %

>пс> - коэффициенты полезного действия подшипников скольжения, пс=0.99 %

=0.97*0,97*0,98*0,9952*0,99=0,90

Определим требуемую мощность двигателя Р>дв>, кВт:

Р>дв>= Р>рм>/, (4)

Р>дв>=2, 2/0, 90=2, 4 кВт

Р>дв>= 3 кВт

Выбираем тип двигателя:

Таблица 2. Характеристика двигателя

|

Вариант |

Тип двигателя |

Номинальная мощность Рном, кВт: |

Частота вращения, об/мин |

|

|

синхронная |

При номинальном режиме nном |

|||

|

1 2 3 4 |

4АМ112МВ8У3 4AM112МА6У3 4АМ100S4У3 4АМ90L2У3 |

3,0 3,0 3,0 3,0 |

750 1000 1500 3000 |

700 955 1435 2840 |

Определим передаточное число привода для всех приемлемых вариантов типа двигателя при заданной номинальной мощности Рном:

u>1>= n >ном >/ n>рм>=700/65=10,7 (5)

u>2>= n >ном 2 >/ n>рм>= 955/65=14, 7

u>3>= n >ном 3 >/ n>рм>= 1435/65=22, 1

u>4>= n >ном 4 >/ n>рм>= 2840/65=43, 7

Производим разбивку передаточного числа привода.

Первый способ.

u>оп1>=u>1>/ u>зп>=10, 7/4, 5=2,4(5)

u >оп2>= u>2>/ u>зп> =14,7/4,5 = 3,3

u >оп3>= u>3>/ u>зп> = 22,1/4, 5=4, 9

u >оп4>= u>4>/ u>зп> =43, 7/4, 5=9, 7

u= n>ном> / n>рм>

Второй способ.

К>2>=

>

>>

>=

>>

>= =1, 3 (6)

=1, 3 (6)

К>3>=

=

= =1,

5

=1,

5

u >зп1>=4, 5

u> зп2>= u >зп1>*К>2>=4, 5*1, 3=5, 85

По таблице выбираем u> зп2>=5 и определяем u >оп2>= u>2>/ u>зп2> =14,7/5=2, 94

u >зп3>= u> зп2>* К>3>=5*1, 5=7, 5

По таблице выбираем u >зп3>=7, 1 и определяем u >оп3>= u>3>/ u>зп3>=27, 6/6, 3=4, 38

Первый и четвёртый вариант типов двигателя брать нежелательно. Третий тип двигателя так же не подходит, т.к. u >оп2>=4, 9, а u> зп2>=4, 5, а вот второй вариант больше подходит, где u >оп>=3, 3. Его можно уменьшить до оптимального значения.

Определяем максимально допустимое отклонение частоты вращения приводного вала.

n>рм>=

n>рм>*

n>рм>=

n>рм>* /100=65*7/100= 4, 55 об/мин (7)

/100=65*7/100= 4, 55 об/мин (7)

Определяем допускаемую частоту вращения приводного вала.

[n>рм>]=

n>рм

>+

n>рм>=

65+4, 55= 69, 55 об/мин (8)

n>рм>=

65+4, 55= 69, 55 об/мин (8)

U>ф> = n>ном >/ [n>рм>] = 955/69, 55 = 13, 7

Передаточное число открытой передачи.

U>оп> = U>ф >/ U>зп> = 13, 7 / 4, 5 = 3 (9)

Таким образом, выбираем двигатель 4AM112МА6У3 (Р>ном> = 3 кВт, n>ном> = 955 об/мин). Передаточное число привода U = 15, редуктора U>зп> = 4, 5, клиноремённой передачи U>оп> =3.

Таблица 3

|

Тип двигателя 4AM112МА6У3 Р>ном> = 3 кВт, n>ном> = 955 об/мин. |

||||||||

|

параметр |

передача |

параметр |

вал |

|||||

|

Закрытая. редуктор |

открытая |

двигателя |

редуктора |

привода рабочей машины |

||||

|

быстроход |

тихоход |

|||||||

|

Передаточное число U |

4, 5 |

3 |

Расч.мощность на валу, Р кВт |

3 |

2, 88 |

2, 76 |

2, 67 |

|

|

Угл.скорость, ω, 1/с |

100 |

33 |

7, 4 |

7, 4 |

||||

|

КПД |

0, 97 |

0,97 |

Частота вращения, n об/мин |

955 |

318 |

70, 4 |

70, 4 |

|

|

Вращающий момент, Т Н/м |

30 |

86, 43 |

373, 5 |

362, 37 |

Последовательность элементов по схеме:

ДВ – ОП – ЗП – М – РМ

ω>ном.

>>дв>=

n>ном

>/ 30 = 3, 14*955 /30 = 100 с-1

(10)

n>ном

>/ 30 = 3, 14*955 /30 = 100 с-1

(10)

ω>б> = ω>ном. >>дв> / U>оп> = 100 / 3 = 33 с-1

ω>тих> = ω>б >/ U>зп> = 33 / 4,5 = 7, 4 с-1

n>б> = n>ном >/ U>оп> = 955 / 3 = 318 об/мин (11)

n>т> = n>б >/ U>зп> = 318 / 4, 5 = 70, 7 об /мин

n>рм> = n>т> = 70, 7 об /мин

Р>б>= Р>дв>>оп>>пк> (12)

Р>б>= 3*0, 97*0, 995 = 2, 88 кВт

Р>т>= Р>б>>зп>>пк> (13)

Р>т> = 2, 88*0,97*0, 9952=2, 76 кВт

Р>рм>= Р>т> >м> >пс>=2, 76*0, 98*0, 93=2, 67 кВт (14)

Т>дв>= Р>дв>*103/>ном> (15)

Т>дв>= 3*103 / 100= 0, 03 кН/м = 30 Н/м

Т>б>= Т>дв> u>оп> >пк> >оп> (16)

Т>б>= 30*3*0, 97*0, 9952 = 86, 43 Н/м

Т>т>= Т>б> u>зп> >зп> >пк> (17)

Т>т>= 86, 43*4, 5*0, 97*0, 9952 = 373,5 Н/м

Т>рм>= Т>т >>м> >пс> (18)

Т>рм>=373 , 5*0, 98*0, 99 = 362, 37 Н/м

2.2 Выбор материала зубчатой передачи. Определение допустимых напряжений.

Цель:

выбрать твёрдость, термообработку

определить контактные допускаемые напряжения

определить допускаемые напряжения на изгиб

Выберем материал, одинаковый для шестерни и колёс, но с разными твёрдостями – 40ХН

Выберем термообработку – улучшение

Выберем твёрдость зубьев: для колеса – НВ>2> = 270; для шестерни – НВ>1> = 500

Определим механические характеристики сталей:

>-1>

= 420 Н/мм2;

>-1>

= 420 Н/мм2;

>в

>= 920 Н/мм2

>в

>= 920 Н/мм2Выберем предельные значения размеров заготовки шестерни (D>пред> – диаметр) и колеса (S>пред> – толщина обода или диска): D>пред>= 200 мм, S>пред>=125 мм

Определим коэффициент долговечности для колёс KHL>1> и KHL>2>

KHL>1>

=

>1

>(19)

>1

>(19)

KHL>2>

=

>2

>,

>2

>,

где N>HO> – число циклов перемены напряжений соответствующее пределу выносливости, N>HO> = 25 млн. циклов

N – число циклов перемены напряжения за весь срок службы,

N>1> = 573 ω>б> *L>h>> >= 573*33*90*103 = 567*106

N>2> = 573 ω>б> *L>h>> >= 127? 2*1

KHL>1>

= KHL>2>

= 1, т.к. по решению N

N>HO>,

то KHL

принимаем равной 1.

N>HO>,

то KHL

принимаем равной 1.

Определим допускаемые контактные напряжения но>1> и но>2> , Н/мм²

но> >= 1, 8 НВ>ср> + 67 = 1, 8*285+67 = 580 Н/мм2 (20)

Определим допускаемые напряжения изгиба для шестерни и колеса

>Fo> = 1, 03* НВ>ср> = 1, 03*285 = 293, 9 Н/мм2 (21)

Определим допускаемое контактное напряжение для зубьев колёс, н

н>1> = KHL>1>но = 580 Н/мм2 (22)

н = 0, 45*580 = 261 Н/мм2

Определим допускаемое напряжение на изгиб, >F>

KFL>1>

=

>1>

KFL>2>

=

>1>

KFL>2>

=

>2>

, (23)

>2>

, (23)

где N>fo> = 4*106 – число циклов перемены напряжений для всех сталей, соответствующее пределу выносливости.

N>1>

= 567*106; N>2>

= 127? 2*106. Если

N

N>fo>,

то KFL

= 1

N>fo>,

то KFL

= 1

>F>>1> = KFL>1> * >Fo>>1> = 293,9 Н/мм2 (24)

Таблица 4

|

Элемент передачи |

Марка стали |

D>пред >мм |

Tepooб работка |

НВ1ср |

>в> |

>-1> |

н |

>F> |

|

S>пред> мм |

НВ2ср |

H/мм² |

||||||

|

Шестерня |

40ХН |

200.0 125 |

Улучшение |

285 |

920 |

420 |

261 |

294 |

|

Колесо |

40ХН |

200.0 125 |

2.3 Расчет закрытой цилиндрической зубчатой передачи

Проектный расчёт

2.3.1Определим главный параметр – межосевое расстояние аw, мм

а>w>=Ка(u+1)3(T>2>*10³)/(ψ>a>2 u2[σ]>н>2)*К>Нβ>, мм (25)

где Ка - вспомогательный коэффициент, Ка=43,

ψa – коэффициент венца колеса, ψa= 0,28…0,36,

u – передаточное число редуктора (см.табл.3),

Т>2> – вращающий момент на тихоходном валу передачи, Н*м, (см.табл.3)

[σ]>н> – допускаемое контактное напряжение колеса с менее прочным зубом,

Н*мм²,

К>Нβ> – коэффициент неравномерности нагрузки по длине зуба, КНβ=1.

а>w>=43(4, 5+1) *³√ (373*103)/(0.36*4, 52*2612)*1=214, 9

Принимаем а>w>=230 мм

Определим модуль зацепления m, мм

m≥(2*К>m>T>2>*10³)/(d>2>b>2>>F>), (26)

где К>m> - вспомогательный коэффициент, Кm=5.8,

d>2> – делительный диаметр колеса, мм

d>2>=(2 а>w> u)/( u+1), (27)

d>2>=2*230*4, 5/4, 5+1=376, 45 мм

b>2> – ширина венца колеса, мм

b>2>=ψ*а>w>, (28)

b>2>=0, 28*230=65мм

>F> - допускаемое напряжение изгиба колеса с менее прочным зубом, Н/мм² (см.табл.4)

m≥2*5.8*373*103/376, 45*65*294=0, 56мм

Принимаем m=2 мм

Определить угол наклона зубьев βmin для косозубых передач

βmin=arcsin 3,5m/ b>2>, (29)

βmin=arcsin 3,5*2/65=5, 240

Определим суммарное число зубьев шестерни и колеса

z>Σ>= (2 а>w>cosβ>min>)/m, (30)

z>Σ>=2*230*cos5, 240/2=228

Уточним действительную величину угла наклона зубьев для косозубых передач

β=arccos(z>Σ> m/2 а>w>), (31)

β=arcos(228*2/460)=8, 4 0

Определим число зубьев шестерни

z>1>= z>Σ>/(1+ u), (32)

z>1>=228/5, 5=41

Определим число зубьев колеса

z>2>= z>Σ>- z>1>, (33)

z>2>=228-41=187

Определим фактическое передаточное число u>ф> и проверим его отклонение Δu от заданного u

u>ф> = z>2>/ z>1>, (34)

u>ф>=187/41=4, 56

Δu=(| u>ф>-u|/u)*100%≤4%, (35)

Δu=(|4, 5-4, 56|/4, 5)*100%=0, 2%

Определим фактическое межосевое расстояние

а>w>=(z>1>+ z>2>) m/2cosβ (36)

а>w>=228*2/2cos8, 40=231 мм

Определим фактические основные геометрические параметры передачи, мм

Делительный диаметр шестерни, мм

D>1>= m z>1>/ cosβ (37)

D>1>= 2*41/cos8, 40=81, 12мм

Делительный диаметр колеса, мм

D>2>= m z>2>/ cosβ (38)

D>2>= 369, 98 мм

Диаметр вершин зубьев шестерни, мм

D>a>>1>= d>1>+2 m (39)

D>a>>1>= 85, 12 мм

Диаметр вершин зубьев колеса, мм

D>a>>2>= d>2>+2 m (40)

D>a>>2>= 373, 98 мм

Диаметр впадин зубьев шестерни, мм

D>f>>1>= d>1>-2,4m (41)

D>f>>1>= 76, 32 мм

Диаметр впадин зубьев колеса, мм

D>f>>2>= d>2>-2,4m (42)

D>f>>2>= 365, 78 мм

Определим ширину венца шестерни, мм

b>1>= b>2>+3 (43)

b>1>=69 мм

Определим ширину венца колеса, мм

b>2>= ψ>a>*а>w> (44)

b>2>=65 мм

Таблица 5

|

Параметр |

Колесо |

Шестерня |

|

|

Диаметр, мм |

Делительный, D |

369, 98 |

81, 12 |

|

вершин зубьев, D>a> |

373, 98 |

85, 12 |

|

|

Впадин зубьев, D>f> |

365, 78 |

76, 32 |

|

|

Ширина венца, b, мм |

64, 4 |

68, 4 |

|

|

Межосевое расстояние, а>w>>, >мм |

231 |

||

|

Модуль зацепления, m, мм |

2 |

||

|

Число зубьев, z |

187 |

41 |

|

|

Вид зубьев |

косозубая |

||

|

Угол наклона зубьев, β, 0 |

8 |

Проверочный расчет

Проверим межосевое расстояние:

a>w>=(d>1>+d>2>)/2 (45)

a>w>=225, 55 мм

Проверим пригодность заготовок колёс.

Условие пригодности заготовок колёс:

D>заг> ≤ D>пред> ; С>заг> (S>заг>) ≤ S>пред> (46)

Диаметр заготовки шестерни, мм

D>заг> = d>а1>+6 (47)

Dзаг =91, 12 мм ≤ 200

Толщина диска заготовки колеса, мм

S>заг> = b>2>+4, (48)

S>заг> =69 мм ≤ 125

Проверим контактные напряжения σ>н>, Н/мм²:

σ>н> = К √[F>1>(u>ф>+1)/d>2>b>2>]K>Hα>K>Hβ>K>Hυ> ≤ [σ]>H>, (49)

где К - вспомогательный коэффициент. Для косозубых передач К=376,

F>1> - окружная сила в зацеплении, Н;

F>1>=2T>2>*10³/d>2> = 2016 Н (50)

K>Hα> – коэффициент, учитывающий распределение нагрузки между

зубьями и зависящий от окружной скорости колёс и степени точности. Для косозубых – K>Hα>=1.12

υ=ω>2>d>2>/2*10³, м/с (51) υ= 7,4*369, 98 / 2*10³ = 1, 36 м/с

KHυ – коэффициент, динамической нагрузки, KHυ=1, 01

K>Hβ>> >= 1

σ>н> = 376 √[2016*(4, 55+1)/369, 98*65]*1.12*1*1.01=268, 12 Н/мм2 .

н = 261 Н/мм2

Δ σ>н> = 268-261 / 261 = 0, 026 = 2, 6%

Проверим напряжение изгиба зубьев шестерни и колеса

σ>F>>2>=Y>F>>2> Y>β> (F>t> / b>2> m) K>Fα> K>Fβ>> >K>Fυ> ≤ [σ]F>2>, Н/мм², (52)

σ>F>>1>= σF>2> Y>F>>1> / Y>F>>2> ≤ [σ]F>1>, Н/мм², (53)

где m – модуль зацепления, мм;

b>2> – ширина зубчатого венца колеса, мм;

F>t> – окружная сила в зацеплении, Н;

K>Fα> – коэффициент, учитывающий распределение нагрузки между зубьями.

K>Fα>=1;

K>Fυ> – коэффициент динамической нагрузки K>Fυ>=1.04

Y>F>>1> и Y>F>>2> – коэффициенты формы зуба шестерни и колеса. Определяется для косозубых в зависимости от эквивалентного числа зубьев шестерни и колеса

Y>F>>1> = 3, 7 Y>F>>2> = 3, 63 K>Fβ> = 1

z>υ>>2>= z>2>/cos³β (54)

z>υ>>2>=187

z>υ>>1>= z>1>/cos³β, (55)

z>υ>>1>= 41

где β – угол наклона зубьев;

[σ]>F>>1> и [σ]>F>>2> – допускаемые напряжения изгиба шестерни и колеса, Н/мм².

Y>β> – коэффициент, учитывающий наклон зуба

Y>β>=1- β/140º (56)

Y>β>=0.94

σ>F>>2>=3, 63*0.94*2016/65*2*1*1*1.04=55 ,

σ>F>>1>=55*3,7/3,63=56, 5.

Составляем табличный ответ проверочного расчёта

Таблица 6

|

Параметр |

Допускаемые значения |

Расчетные значения |

Примечания |

|

|

Контактные напряжения σ, Н/мм² |

261 |

268 |

Передача испытывает перегрузку 82, 6%. Допустимая перегрузка 5% |

|

|

Напряжение изгиба Н/мм² |

[σ]>F>>1> |

56, 5 |

294 |

Передача испытывает допустимую недогрузку |

|

[σ]>F>>2> |

55 |

2.4 Расчет открытой передачи

Цель:

Выполнить проектный расчёт открытой передачи

Выполнить проверочный расчёт открытой передачи

Расчёт клиноремённой передачи.

Проектный расчёт.

2.4.1 Выбрать сечение ремня. Сечение ремня выбрать в зависимости от номинальной мощности двигателя Р>ном> = 3 кВт и его частоты вращения n>ном> = 955 об/мин. Выбираем ремень нормального сечения «А».

2.4.2 Определяем минимально допустимый диаметр ведущего шкива d>1>>min> в зависимости от вращающего момента на валу двигателя Т>дв>=30 Н/м и выбранного сечения ремня «А»

d>1>>min>=112мм

2.4.3 Задаться расчётным диаметром ведущего шкива

d>1>=112 мм;

2.4.4 Определяем диаметр ведомого шкива ,d>2> мм;

d>2>= d>1>*u(1-έ),(57)

где, u-передаточное число ремённой передачи, u=3;

έ-коэффициент скольжения, έ=0, 01 ;

d>2>= 336*0, 99=333,

по стандартному ряду выбираем d>2>=315мм;

2.4.5 Определяем фактическое передаточное число u>ф> и проверяем его отклонение u∆,%, от заданного u, мм;

u>ф>= d>2>/ d>1>(1- έ) (58)

u>ф>= 333/112=3

∆u

= u>ф>-u/u*100 3%(59)

3%(59)

∆u =(3-3)/3 *100 = 0 (отклонений нет)

2.4.6 Определяем ориентировочное межосевое расстояние а, мм;

а≥0,55*(d>1>+d>2>)+h,

где, h-высота сечения клинового ремня, h=8 ;

а≥0,55*(112+315)+8=242, 85

2.4.7 Определяем расчётную длину ремня L, мм;

L =2а+π/2*(d>1>+d>2>)+( d>2>-d>1>)2/ 4а (60)

L =2*243+3,14/2*(427)+203/4*243=1198 мм;

По стандартному ряду длина ремня выбирается 1250мм;

2.4.8 Уточняем значение межосевого расстояния по стандартной длине;

а=⅛[2 L - π(d>1>+d>2>)+ √{(2l-π(d>1>+d>2>)2)-8*(d>2>-d>1>)2}](61)

а=⅛[2*1250-3.14*427+ √{(2*1250-3.14*(427)2}-8*(203)2}]=270 мм

2.4.9 Определяем угол обхвата ремнём ведущего шкива α>1>, град;

α>1>=180˚-57˚*

d>2>-d>1>/a;

α 1200(62)

1200(62)

α>1>=180˚-57˚*203/270=1370

2.4.10 Определяем скорость ремня υ, м/с;

Допустимая скорость для узкоклинового ремня [υ]=40 м/с;

[υ]≥ υ =π* d>1>*n>1>/60*103 ,(63)

где d>1 >и n>1 >диаметр ведущего шкива и его частота вращения

υ=3.14*112*355/60*103=5, 6 м/с

[υ] ≥ υ

2.4.11 Определяем частоту пробегов ремня U, с-1;

[U]≥ U= υ/ L (64)

где [U] - допускаемая частота пробегов [U]=30 с-1; соотношение [U]≥ U условно выражает долговечность ремня и его соблюдение гарантирует срок службы 1000-5000 часов.

U=5, 6/1000=0,0056 с-1

2.4.12 Определяем допускаемую мощность, передаваемую одним клиновым ремнём, [P>n>] кВт;

[P>n>]= [P>0>] C>р>*С>α>*С>L>*C>z>, (65)

где C-поправочные коэффициенты: C>р >= 1, С>α> = 0, 86, С>L> = 1, C>z> = 0, 9;

[P>0>] – приведённая мощность, допускаемая одним клиновым ремнём, [P>0>]=1,05

C>р> – для двухсменной работы минус 0, 1

[P>n>]=1, 05*0,9*0,89*1*0, 9=0, 75

2.4.13 Определяем количество клиновых ремней, Z;

Z=Р>ном>/Р>n>,

Z 5

(66)

5

(66)

Z=3/1, 08=4

2.4.14 Определяем силу предварительного натяжения, F>o>, Н;

F>o>=850* Р>ном>* С>L> / Z *υ* C>р>* С>α> (67)

Fo=850*3*1 / 4*5, 6*0,89*0,9=142 Н;

2.4.15 Определяем окружную силу, передаваемую комплектом клиновых ремней, Ft, Н;

F>t>= Р>ном>*103/ υ (68)

F>t>=3*103/5, 6=535 Н;

2.4.16 Определяем силы натяжения ведущей F>1> и ведомой F>2> ветвей, Н:

F>1>= F>o>+ F>t>/2 Z (69)

F>2>= F>o>- F>t>/2 Z

F>1>=142+535/8=208 Н

F>2>=142-535/8=73, 2 Н

2.4.17 Определяем силу давления ремней на вал, F>on>, Н;

F>on> =2* F>o>* Z*sin α>1> /2 (70)

F>on> =2*142*4*sin137/2=1056 Н;

Проверочный расчёт

2.4.18 Проверяем прочность одного клинового ремня по максимальным напряжениям в сечении ведущей ветви, σ>max>, Н/мм2;

σ>max>=σ>1>+σ>u>+σ>v>≤ [σ] (71)

σ>1>-напряжение растяжения, Н/мм2

σ>1> = F>o>/А + F>t> /2А Z . Выбираем А = 81 (по таблице) (72)

σ>u>-напряжение изгиба, Н/мм2

σ>u> = Е>u> h/d>1>, (73)

где Е>u> – модуль продольной упругости, Е>u> = 80 мм2

σ>v>-напряжение от центробежных сил, Н/мм2;

σ>v> = Р υ2 *10-6, (74)

где Р – плотность ремня, Р = 1300 кг/м3

[σ]-допустимое напряжение растяжения ремня,

[σ] = 10 Н/мм2

σ>1> = 142/81 * 535/2*81*4 = 2, 4 Н/мм2

σ>u> = 80 /8*112 = 5, 7 Н/мм2

σ>v> = 1300*5, 6*10-6 = 0, 007 Н/мм2

σ>max>=2, 4+5,7+0,007=8, 107 Н/мм2

σ>max>≤[σ]

Составим табличный ответ;

Таблица 7

|

Параметр |

Значение |

Параметр |

Значение |

|

Тип ремня |

«А» |

Чистота пробегов ремня, U |

0,0056 с-1 |

|

Сечение ремня |

нормальное |

Диаметр ведущего шкива, d>1> |

112 мм |

|

Количество ремней, Z |

4 |

Диаметр ведомого шкива, d>2> |

315 мм |

|

Межосевое расстояние |

243 мм |

Максимальное напряжение, σ>max> |

8, 1 Н/мм2 |

|

Длина ремня, L |

1250 мм |

Предварительное натяжение, F>o> |

142 Н |

|

Угол обхвата малого шкива, α>1> |

1370 |

Сила давления ремня на вал, F>on> |

1056 Н |

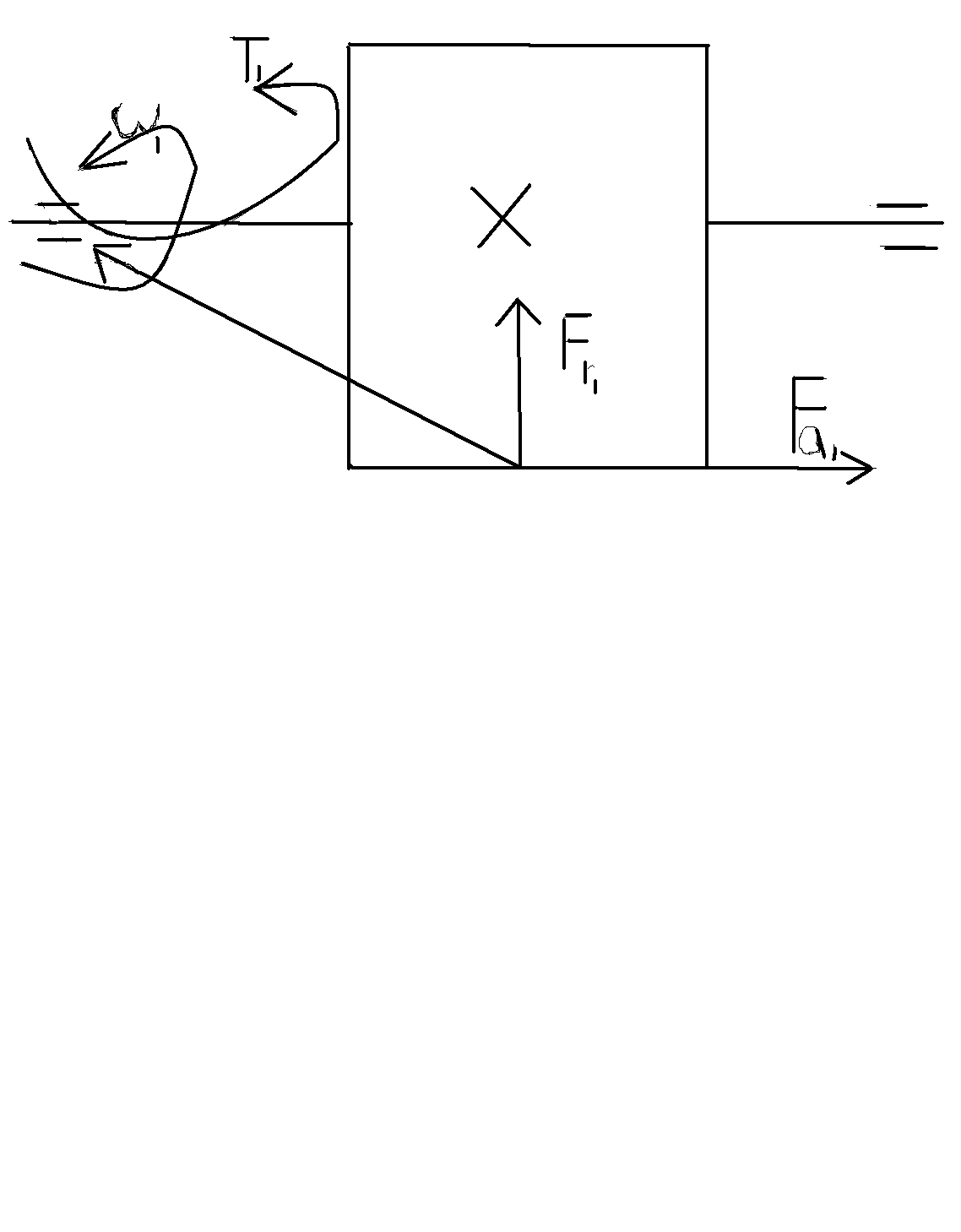

2.5 Нагрузки валов редуктора

Цель:

Определить силы в зацеплении редукторной передачи

Определить консольные силы

Построить силовую схему нагружения валов

Определим силы в зацепление закрытых передач

Окружная сила

F>t>>1>=F>t>>2> , F>t>>2>=2T>2>*10³/d² (75)

F>t>>2>=2*373,5*10³/370=2018 Н

Радиальная сила

F>r>>1>=F>r>>2> , F>r>>2>=F>t>>2>*tg α/cos β (76)

F>r>>2>=2018*tg 20/cos8=741, 7 Н

Осевая сила

F>а1>=F>а2> F>а2>=F>t>>2>*tg β (77)

F>а2>=2018*tg 8=284 Н

Определим консольные силы

для открытой передачи клиноремённого типа

F>оп>=2F>o> Z sin α>1>/2 (78)

F>оп>=2*142 *4*sin 137/2=1057 H

Для муфты на тихоходном валу

F>м 2>=125*√T>2 >(79)

F>м2>=125*√373, 5=2416 Н> >

Таблица 8

|

Параметр |

Шестерня |

Колесо |

|

|

F>t>, Н F>r>, Н F>а>, Н |

2018 741, 7 284 |

||

|

F>м>, Н |

F>оп>, Н |

2416 |

1057 |

|

Т, Н/м |

86, 43 |

373, 5 |

|

|

ω, с-1 |

33 |

7, 4 |

2.6 Разработка чертежей общего вида редуктора

Цель:

Выбрать материал валов

Выбрать допускаемые напряжения на кручение

Выполнить проектный расчёт валов на чистое кручение

Выбрать тип подшипников

Разработать чертёж общего вида редуктора

Выбор материала валов

Выбираем сталь 45 (σ>v> = 780 Н/мм2; σ>т> = 540 Н/мм2; σ>-1> = 335 Н/мм2)> >

Выбор допускаемых напряжений на кручение

Допускаемые напряжения на кручения [τ>k>]:

Для быстроходного вала, [τ>k>]=10 Н/мм²,

Для тихоходного, [τ>k>]=15 Н/мм²,

Определим геометрические параметры ступеней быстроходного вала

d>1>=

,

(80)

,

(80)

где M>k>=Т – крутящий момент, равный вращающему моменту для шестерни, Н*м

d>1>=

=35

мм

=35

мм

d>2>=d>1>+2t, (81)

где t = 2, 5 мм

d>2>=35+5=40мм

L>2>=1.5d>2> (82)

L>2>=1.5*40=60 мм

d>3>=d>2>+3.2r, (83)

где r = 2, 5 мм

d>3>=40+3.2*2.5=48 мм

L>3> определяется графически на эскизной компоновке (L>3> = 84 мм)

d>4>=d>2> (84)

d>4>=40 мм

L>4>=B+c, (85)

где B-ширина подшипника, мм

c- фаска, мм

L>4>=23+1, 6=24, 6 мм

Определим размеров тихоходного вала

d>1>=

(86)

(86)

d>1>=

= 50 мм

= 50 мм

L>1>=(1, 0…1, 5)d>1> - под полумуфту (87)

L>1>=1, 2*50=60 мм

d>2>=d>1>+2t (88)

d>2>=50+2*2, 8=55, 6 мм

Принимаем 55 мм

L>2>=1.25d>2> (89)

L>2>=1.25*55=68, 75 мм

d>3>=d>2>+3.2r (90)

d>3>=55+3.2*3=64, 6 мм

L>3> определяется графически на эскизной компоновке (L>3> = 71 мм)

d>4>=d>2> (91)

d>4>=55 мм

L>4>=B+c (92)

где B-ширина подшипника, мм

c- фаска, мм

L>4>=29+2 = 31 мм

Диаметр ступицы

d>ст>=100, 13 мм

Длина ступицы

L>ст>=71, 06 мм = 71 мм

d>5> = d>3 >+ 3f (93) d>5> = 64+3*2 = 70 мм

L>5 >= 10 мм

Втулка: ширина 40 мм; внутренний диаметр 66 мм; наружный диаметр 76 мм

Выбор подшипников качения

Предварительный выбор для тихоходного и быстроходного валов.

Выбираем подшипник радиальный средней серии для быстроходного вала 308; для тихоходного вала – 311

Таблица 9

|

Подшипник |

d, мм |

D, мм |

B, мм |

r, мм |

C>r>, кН |

C>or>, кН |

|

308 |

40 |

90 |

23 |

2, 5 |

41 |

22, 4 |

|

311 |

65 |

120 |

29 |

3 |

77, 5 |

41, 5 |

x

= =

=

= 10 мм (94)

= 10 мм (94)

y = 4x = 40 мм (95)

f = D/2 +x = 90/2 +10 = 55 мм (96)

l = L-B = l>T> = L>T>-B = 149-29 = 120 мм (97)

l>б> = L>б>-В = 137-23 = 114 мм (98)

l>оп> = l>1б >/ 2 + f>2> – В/2 = 21+60-11, 5 = 69, 5 мм (99)

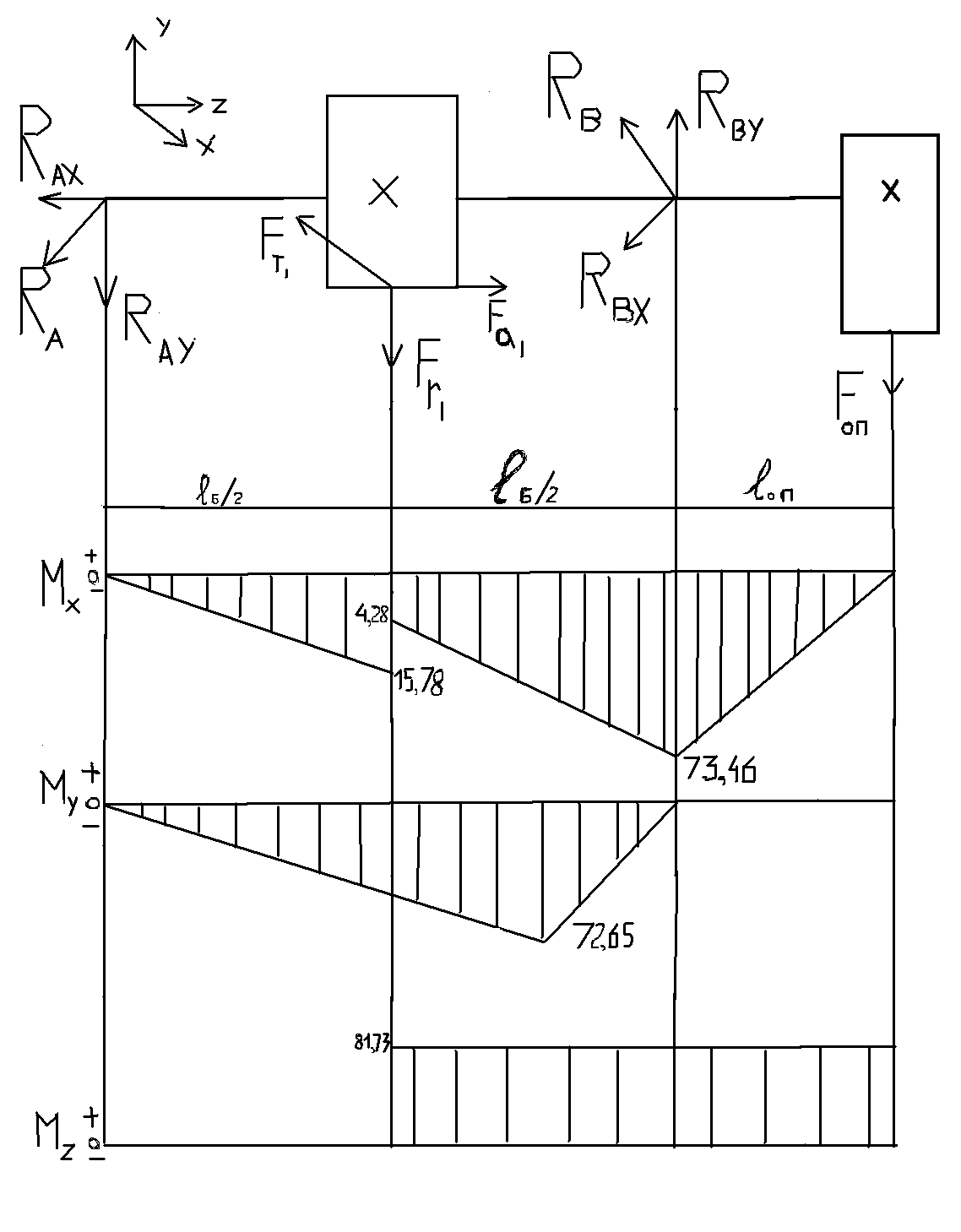

2.7 Расчетная схема валов редуктора

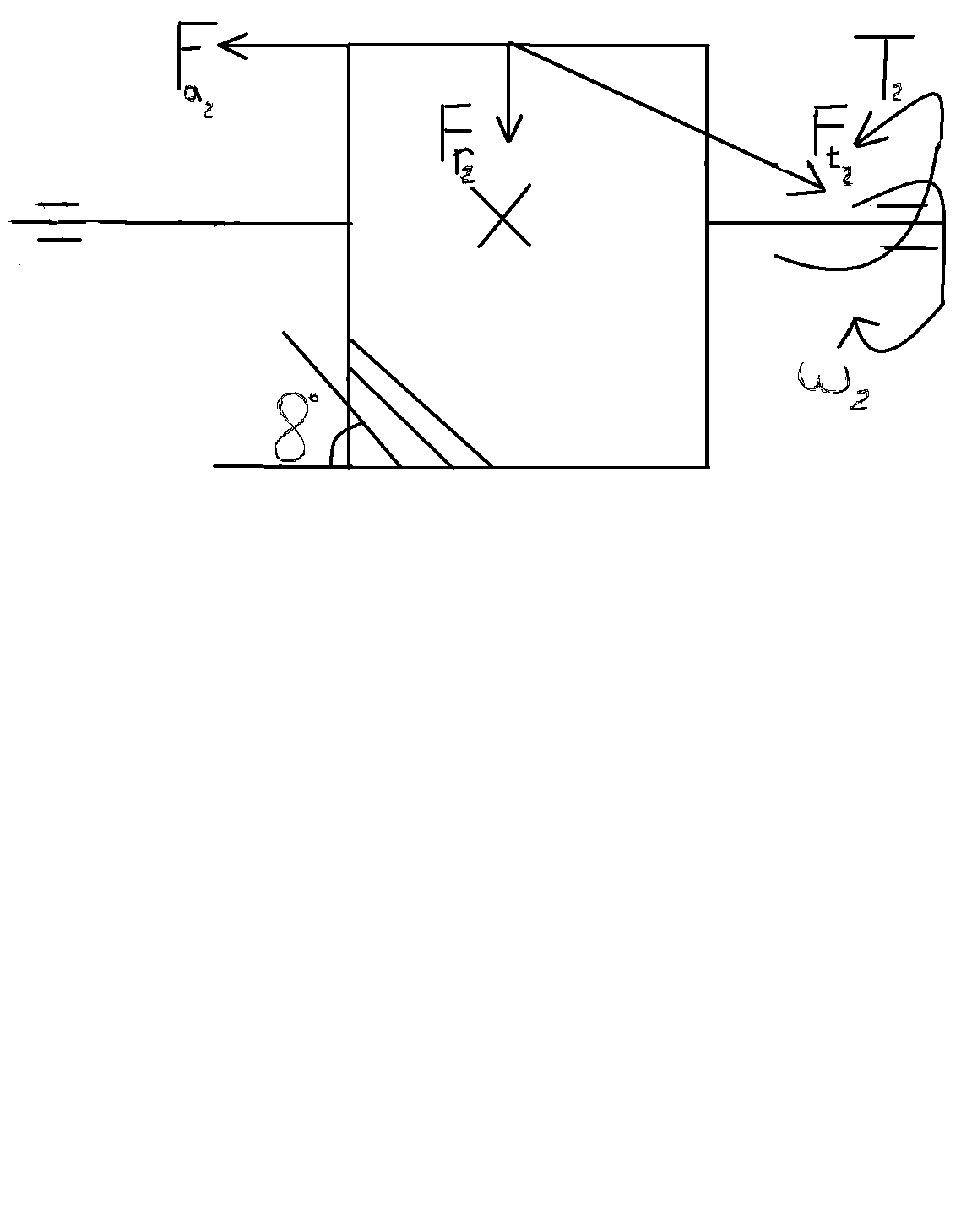

Цель:

Определить радиальные реакции в опорах подшипников быстроходного и тихоходного валов

Построить эпюры изгибающих и крутящих моментов

Определить суммарные изгибающие моменты

Построить схему нагружения подшипников

Определим реакции в опорах

Построим эпюру изгибающих и крутящих моментов быстроходного вала

Вертикальная плоскость.

Определяем опорные реакции

F>t>>1>=2018 H

F>a>>1>=284 H

F>r>>1>=741, 74 H

F>on>=1057 H

d>1>=0, 081 м

L>оп>=0, 0695 м

l>б>=0, 144 м

М>1>=0;

F>r>>1>* l>б>/2+ F>a>>1> d>1>/2-R>by> l>б>+F>on> *( L>оп>+ l>б>) =0

R>by> = [ F>r>>1>*l>б>/2 + F>a>>1> d>1>/2 + +F>on>*( L>оп>+ l>б>)] / l>б> =

(741, 7 - 0, 072+284*0, 0405+1057*0, 2135) /0, 144 = 2017, 87 Н

М>3> = 0

F>on>* L>оп> - F>r>>1>*l>б>/2 + F>a>>1> d>1>/2 – R>а>>y> = 0

R>ay>=( F>on>* L>оп> - F>r1>*l>б>/2 + F>a1> d>1>/2) / l>б>

R>ay>= (1057*0, 0695 – 741, 7*(0, 144/2) +284* (0, 081/2)) / 0, 144 = 219, 17 Н

Проверка

R>ay> - F>r>>1> + R>by> - F>on> = 0

-219, 17 – 741, 7 +2017, 87 – 1057 = 0

Строим эпюру изгибающих моментов относительно оси Х

М>1>

= -R>ax>*х;

0

М>1>н = -R>ax>*0 = 0

М>1>к = -R>ax>*0, 072 = -219, 17*0, 072 = -15, 78 Нм

М>2>

= -R>ax>*х

- F>r>>1>

(х – 0, 072) + F>a>>1>

d>1>/2;

0,072

0, 144

0, 144

М>2>н = -R>ax>*0,072- F>r>>1>*0+ F>a>>1> d>1>/2 = -15, 78+284*0, 0405 = -4, 28 Нм

М>2>к = -R>ax>*0, 144- F>r>>1>*0,072+ F>a>>1> d>1>/2 = -219,17*0, 144 – 741, 7*0, 072+284*0, 0405= = -73, 46 Нм

М>3 >=

-R>ax>*х

- F>r>>1>

(х – 0, 072) + F>a>>1>

d>1>/2

+ R>by>(х

– 0, 144); 0,144 0,

2135

0,

2135

М>3>н = -R>ax>*0,144- F>r>>1>*0, 072+ F>a>>1> d>1>/2 + R>by>*0 = -73, 46 Нм

М>3>к = -R>ax>*0, 2135- F>r>>1>*0, 1415+ F>a>>1>*0, 0405+ R>by>*0,0695 = -219, 17*0, 2135 – -741,7*0, 1415+284*0, 0405+ 2017, 87*0,0695 = 0

Горизонтальная плоскость

Определим опорные реакции

М>1>=0;

- F>t>>1>*0, 072+R>b>>х>*0,144 = 0

R>b>>х> = (F>t>>1>*0, 072) / 0,144 = 1009 Н

М>3> = 0

-R>ax>*0,144+ F>t>>1>*0,072 = 0

R>ax> = (F>t>>1>*0, 072) / 0,144 = 1009 Н

Проверка

у = 0

R>ax>- F>t>>1>+R>b>>х> =1009 –2018+ 1009 = 0

Строим эпюру изгибающих моментов относительно оси Y

M>1>=

-R>ax>*х;

0

М>1>н = -R>ax>*0 = 0

М>1>к = -1009*0,072 = -72, 65 Нм

М>2>

= -R>ax>*х+

F>t>>1>(х

– 0, 072) ; 0,072

0, 144

0, 144

М>2>н = -R>ax>*0,072+ F>t>>1>(0) = -72, 65 Нм

М>2>к = -R>ax>*0, 144+ F>t>>1>(0, 144-0, 072) = -1009*0, 144+2018*0,072 = 0

Строим эпюру крутящих моментов

М>к> = М>z> = F>t>>1> d>1 >/ 2 = 2018*0, 081 /2 = 81, 73 Нм

Определяем суммарные реакции в подшипниках

R>a>=R2>ау>+R2>ах>;

R>a>=219, 172+10092=1032, 53 Н

R>b>=R2>bx>+R2>by>.

R>b>=10092+2017, 872=2256, 08 Н

Определяем суммарный изгибающий момент в наиболее нагруженном сечении, Н*м:

М>2>=М2>x>>2> +М2>z>>2>.

М>2>=(15, 782)+(72, 65)2=74, 34 Н

М>3>

=

>3>2

=

>3>2

=

2

= 73, 46 Нм

2

= 73, 46 Нм

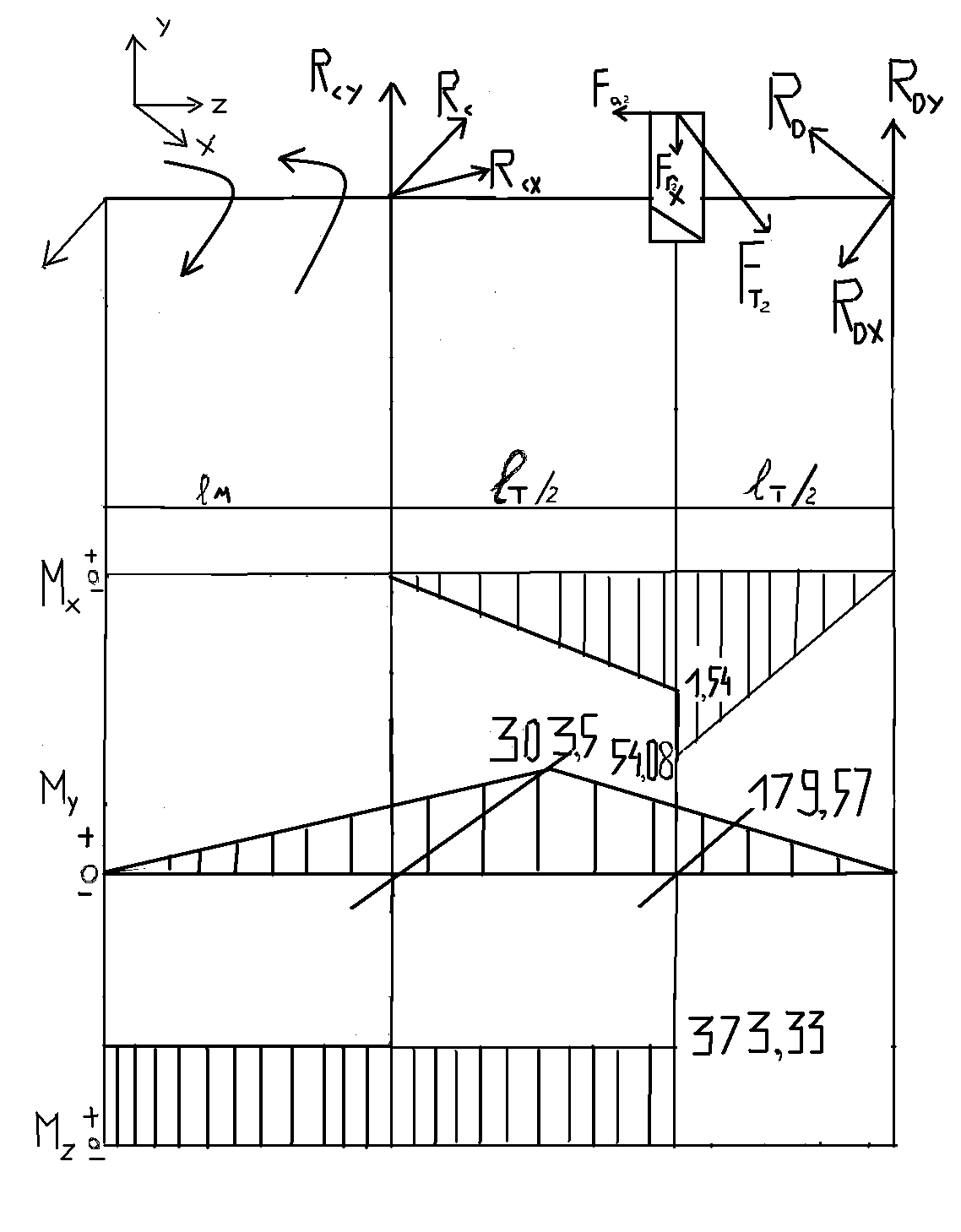

Построим эпюру изгибающих и крутящих моментов на тихоходном валу

Вертикальная плоскость

Определяем опорные реакции

F>t2>=2018 H М>2> = 0

F>a2>=284 H F>r2>* l>T> / 2- R>Dy>* l>T> + F>a2> d>2>/2 = 0

F>r2>=741, 7 H R>Dy> = (F>a2> d>2>/2 + F>r2>* l>T> / 2) / 2 =

d>2>=0, 37м = [284* (0, 37/2) +741, 7* (0, 150/2)] / 0, 150 =

F>m>=2416 Н = 721, 1 Н

l>T> = 0, 150 м

l>м> = 0, 086 м

М>4> = 0

- F>r2>* l>T> / 2+R>су>* l>T>+

+ F>a2> d>2>/2 = 0

R>су> = (F>r2>* l>T> / 2 - F>a2> d>2>/2)/ / l>T> = (741, 7*0, 075-284*0, 185) / 0, 150 =

= 20, 6 Н

Проверка.

у = 0

R>су> - F>r>>2> + R>Dy> = 0

20, 6 – 741, 7+721, 10 = 0

Строим эпюру изгибающих моментов относительно оси X

М>1> = -R>Dy>*х;

0 0,

075

0,

075

М>1>н = -R>Dy>*0 = 0

М>1>к =-R>Dy>*0, 075 = -721, 1*0, 075 = -54, 08 Нм

М>2>

= -R>Dy>*х+

F>r>>2>*(х-0,

075)+ F>a>>2>

d>2>/2;

0, 075 0,

150

0,

150

М>2>н = -R>Dy>*0, 075+ F>r>>2>*0+ F>a>>2 >(0, 37*2) = -54, 08+0+284* (0, 37*2) = -1, 54 Нм

М>2>к = -R>Dy>*0, 150+ F>r>>2>* 0, 075+ F>a>>2 >(0, 37*2) = -108, 17+55, 63+52,54 = 0

Горизонтальная плоскость

Определяем опорные реакции

М>2> = 0

- F>m>* l>м> - F>t2>* l>T> / 2 + R>D>>х>* l>T> = 0

R>D>>х> = (F>t2>* l>T> / 2 + F>m>* l>м>) / l>T> = (2018 – 0, 075+2416* 0, 236) / 0, 150 = 2394, 2 Н

М>4> = 0

F>t2>* l>T> / 2 + R>сх>* l>T> - F>m>* (l>м> + l>T>) = 0

R>сх> = (-F>t2>* l>T> / 2+ F>m>* (l>м> + l>T>)) / l>T> = (-2018*0, 075+2416*0, 236) /0, 150 = =2792,2Н

Проверка

х=0

F>m> - R>сх> - F>t>>2> + R>D>>х> =2416-2792, 2 – 2018+2394, 2 = 0

Строим эпюру изгибающих моментов относительно оси У

М>1>

= R>D>>х>*х;

0 0,

075

0,

075

М>1>н = R>D>>х>*0 = 0

М>1>к = R>D>>х>* 0, 075 = 2394, 2*0, 075 = 179, 57 Нм

М>2>

= R>D>>х>*х

- F>t>>2>

(х- 0, 075); 0, 075 0,

150

0,

150

М>2>н = R>D>>х> *0, 075 - F>t>>2>*0 = 179, 57 Нм

М>2>к = R>D>>х>*0, 150 - F>t>>2>* 0, 075 = 2394, 2*0, 150 – 741, 7*0, 075 = 303, 5 Нм

М>3>

= R>D>>х>*х

- F>t>>2>

(х- 0, 075) - R>сх>

(х-0, 150); 0, 150 0, 236

0, 236

М>3>н = R>D>>х>* 0, 150 - F>t>>2>* 0, 075 – 0 = 303, 5 Нм

М>3>к = R>D>>х>* 0, 236- F>t>>2>* 0, 161 - R>сх>* 0, 086 = 2394, 2*0, 236 – 2018*0, 161 – 2792, 2*0, 086 = 0

Строим эпюру крутящих моментов

М>к> = М>z> = F>t>>2> d>2 >/ 2 = 2018*0, 37 / 2 = 373, 33 Нм

Определяем суммарные радиальные реакции

R>с>

=

=

=

=

2792, 28 Н

=

2792, 28 Н

R>D>

=

=

=

= 2500, 44 Нм

= 2500, 44 Нм

Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях

М>3> =М2x>3>+М2y>3> = 54, 022+179, 572= 187, 52 Нм

М>2>=М>у2> = 303, 5 Нм

2.8 Проверочный расчет подшипников

Цель:

Определить эквивалентную динамическую нагрузку подшипников

Проверить подшипники по динамической грузоподъёмности

Определить расчётную долговечность подшипников

Базовая динамическая грузоподъёмность подшипника С>р> представляет собой постоянную радиальную нагрузку, которую подшипник может воспринять при базовой долговечности L>10>>h>, составляющую 106 оборотов внутреннего кольца.

2.9 Расчётная динамическая грузоподъёмность

C>rp>

= R>E>>

>>

>60*n*(

L>h>/

a>1>

a>23>

*106),

(100)

>60*n*(

L>h>/

a>1>

a>23>

*106),

(100)

где R>E> – эквивалентная динамическая нагрузка , Н

L>h> – требуемая долговечность подшипника L>h> = 20*103

R>E> = VR>r>K>б>K>т> при R>a>/VR>r> e, (101)

R>E>

=(ХR>r>

V+

VR>a>)

K>б>К>т>

при R>a>/VR>r>

e

(102)

e

(102)

где m – показатель степени, для шариковых подшипников m = 3;

a>1> – коэффициент надежности. При безотказной работе подшипников, a>1> = 1;

a>23> – коэффициент, учитывающий влияние качества подшипника и качества его эксплуатации, для шариковых подшипников a>23> =0, 7… 0,8; n – частота вращения внутреннего кольца подшипника соответствующего вала, об/мин. (см.табл.3).

Пример№1.

Проверить пригодность подшипника 311 тихоходного вала цилиндрического косозубого редуктора, работающего с легкими толчками. Частота вращения внутреннего кольца n= 70, 7 об/мин. Осевая сила в зацеплении F>а> = 284 Н. Реакции в подшипниках R>1> = 2792, 28 Н; R>2> =2500, 44 Н. Характеристики подшипников: C>r> = 71500 H, C>or> = 41500 H, X=0, 56, V=1, K>б> = 1,2, K>T> = 1, a>1> = 1, a>23> = 0,7, L>h> = 20000. Подшипники устанавливаются враспор

Определить отношение R>a>/VR>r> = 284 / 1*2792, 28 = 0, 101. F>а> = R>а>

Определить отношение R>a>/ C>or> = 284/41500 = 0, 006

Далее находим e = 0, 19 Y=2, 30

По соотношению R>a>/VR>r> e выбираем формулу и определяем эквивалентную динамическую нагрузку наиболее нагруженного подшипника

R>E> = VR>r>K>б>K>т> = 1*2792, 28*1,2*1 = 3350, 74 Н

Определяем динамическую грузоподъёмность

C>rp>

= R>E

>60*n*(

L>h>/

a>1>

a>23>

*106)

= 3350, 74>

>60*n*(

L>h>/

a>1>

a>23>

*106)

= 3350, 74> >60*70,

7* 20000/ 1*0, 7*106

= 16573 Н

>60*70,

7* 20000/ 1*0, 7*106

= 16573 Н

C>r>

C>r>

Подшипник пригоден.

Определяем долговечность подшипника.

L>10>>h>

= а>1>а>23

>106/60n

(C>r>

/ R>E>)3

= 1*0, 7*106 /

60*70, 7* (71500/3350, 74)3

= 1603331 L>h>

L>h>

Пример№2

Проверить пригодность подшипника 308 быстроходного вала цилиндрического одноступенчатого косозубого редуктора, работающего с легкими толчками. Частота вращения внутреннего кольца n= 318 об/мин. Осевая сила в зацеплении F>а> = 284 Н. Реакции в подшипниках R>1> = 1032, 53 Н; R>2> =2256, 08 Н. Характеристики подшипников: C>r> = 41000 H, C>or> = 22400 H, X=0, 56, V=1, K>б> = 1,2, K>T> = 1, a>1> = 1, a>23> = 0,7, L>h> = 20000.

Определить отношение R>a>/VR>r> = 284 / 1*2256, 08 = 0, 12. F>а> = R>а>

Определить отношение R>a>/ C>or> = 284/22400 = 0, 01

Далее находим e = 0, 19 Y=2, 30

По соотношению R>a>/VR>r> e выбираем формулу и определяем эквивалентную динамическую нагрузку наиболее нагруженного подшипника

R>E> = VR>r>K>б>K>т> = 1*2256, 08*1,2*1 = 2707, 29 Н

Определяем динамическую грузоподъёмность

C>rp>

= R>E

>60*n*(

L>h>/

a>1>

a>23>

*106)

= 2707, 29>

>60*n*(

L>h>/

a>1>

a>23>

*106)

= 2707, 29> >60*318*

20000/ 1*0, 7*106

= 22115 Н

>60*318*

20000/ 1*0, 7*106

= 22115 Н

C>r>

C>r>

Подшипник пригоден.

Определяем долговечность подшипника.

L>10>>h>

= а>1>а>23

>106/60n

(C>r>

/ R>E>)3

= 1*0, 7*106 /

60*70, 7* (41000/2707, 89)3

= 127428 L>h>

L>h>

Таблица 10. Основные размеры и эксплуатационные характеристики подшипников

|

Вал |

Подшипник |

Размеры d*D*B |

Дин.грузоп. |

Долговечность |

|||

|

Принят предварительно |

Принят окончательно |

C>гр>, Н |

C>r>, Н |

L>10h>, ч |

L>h>, ч |

||

|

Б |

308 |

308 |

40*90*23 |

22115 |

41000 |

127428 |

20000 |

|

Т |

311 |

311 |

55*120*29 |

16573 |

71500 |

1603331 |

20000 |

Выбор муфт

Основной характеристикой для выбора муфт является номинальный вращающий момент Т, Нм, установленный стандартом.

Т>р>

= К>р>Т>2>

Т , (103)

Т , (103)

где Т>р> – расчётный момент

Т>2> – момент на тихоходном валу, Т>2> = 373, 5 Нм

Т – номинальный момент

К>р> – коэффициент режима нагрузки, К>р> = 2

Т>р> =2*373, 5 = 743 Нм

Т = 800 Нм

Т>р >Т

>Т

Выбираем муфту с торообразной оболочкой, где Т = 800 Нм. Угловая скорость ω, с-1 не более 170 с-1. Материал полумуфт – сталь ст3 (ГОСТ 380-88); материал упругой оболочки – резина с пределом прочности при разрыве не менее 10 Н/мм2

2.10 Смазывание смазывающего устройства

Смазывание зубчатых зацеплений и подшипников применяют в целях защиты от коррозии, снижения коэффициента трения, уменьшение износа, отводов тепла и продуктов износа от трущихся поверхностей, снижения шума и вибрации.

Способ смазывания зубчатого зацепления:

Для смазывания редукторов общего назначения применяют непрерывное смазывание жидким маслом картерным непроточным способом (окунанием). Этот способ применяют для зубчатых передач при окружных скоростях от 0,3 до 12, 5 м/с

Выбор сорта масла:

При расчётном контактном

напряжении в зубьях σ>н>

=268 Н/мм2 и

фактической окружной скорости колёс

= 1, 36 м/с выбираем масло И-Г-А-68,

= 1, 36 м/с выбираем масло И-Г-А-68,

где И – масло индустриальное

Г – для гидравлических систем

А – масло без присадок

68 – класс кинематической вязкости

Кинематическая вязкость при 400С, мм2/с (сСт) = 61…75

Определение количества масла:

Для одноступенчатого редуктора при смазывании окунанием объём масляной ванны определяем из расчёта 0, 4…0, 8 л масла на 1 кВт передаваемой мощности. Отсюда следует, что для редуктора мощностью Р=2, 75 кВт объём масла равен от 1, 1 до 2, 2 л. Для крупного редуктора примем 1, 1 л

Определение уровня масла:

В цилиндрическом редукторе

при окунании в масляную ванну колеса

m 0,25d>2>,

(104)

0,25d>2>,

(104)

где m – модуль зацепления

h>m> = (0, 1…0, 5) d>1> при этом h>min> = 2, 2 m (105)

h>m> = 0, 5*81 = 40, 5 мм

2 92, 5

92, 5

Для данного редуктора уровень масла составляет y+h>m> = 40 мм+40, 5 мм = 80, 5 мм

Контроль уровня масла

Уровень масла, находящегося в корпусе редуктора контролируем с помощью жезлового указателя, установленным в крышке редуктора

Слив масла

При работе передач масло постепенно загрязняется продуктами износа деталей передач. С течением времени оно стареет, свойства его ухудшаются. Поэтому масло, налитое в корпус редуктора, периодически меняют. Для этих целей установлено сливное отверстие с пробкой и цилиндрической резьбой.

Отдушины

При длительной работе связи с нагревом масла и воздуха повышается давление внутри корпуса, что приводит к просачиванию масла через уплотнения и стенки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой. Для этого устанавливаем ручку-отдушину.

2.11 Смазывание подшипников

В данном редукторе я

применил смазывание пластичными

материалами, т.к. окружная скорость

2

м/с. Полость подшипника, смазываемая

пластичными материалами, закрыта с

внутренней стороны подшипникого узла

резиновым манжетом. Для подшипников

принимаем пластичную смазку типа солидол

жировой (ГОСТ 1033-79), консталин жировой

УТ – 1 (ГОСТ 1957-73).

2

м/с. Полость подшипника, смазываемая

пластичными материалами, закрыта с

внутренней стороны подшипникого узла

резиновым манжетом. Для подшипников

принимаем пластичную смазку типа солидол

жировой (ГОСТ 1033-79), консталин жировой

УТ – 1 (ГОСТ 1957-73).

2.12 Проверочный расчёт шпонок

Призматические шпонки, применяемые в проектированном редукторе, проверяют на смятие. Проверке подлежат две шпонки тихоходного вала – под колесом и полумуфтой, и одна шпонка на быстроходном валу под элементом открытой передачи.

Условие прочности шпонок.

σ>см> = F>t>/A>c>>м >,> >(106)

где F>t> – окружная сила на тихоходном валу

A>c>>м> = (0, 94h – t>1>)l>p> – площадь смятия. Здесь l>p> = l – b – рабочая длина шпонки со скруглёнными торцами (l –полная длина шпонки, определённая по конструктивной компоновки), b, h, t>1> – стандартные размеры.

[σ>см>] – допустимое напряжение на смятие

[σ>см>] = 110/2 = 55 Н/мм2 – для чугунной ступицы

Условие прочности шпонок на тихоходном валу.

Под колесо выбираем шпонку длиной l = 56 мм, сечением шпонки b = 20 мм, h = 12 мм. Глубина паза ступицы t>2> = 4, 9 мм l>p> =56-20 = 36 мм

A>c>>м> =(0, 94*12 – 4, 9)*36 = 229, 68

σ>см> =2018/229, 68 = 8, 78 Н/мм2

σ>см >

[σ>см>]

>

[σ>см>]

Под полумуфту выбираем шпонку длиной l =36 мм, сечением b =14 мм, h = 9мм. Глубина паза ступицы t>1> = 5, 5 мм l>p> =36 - 9 = 27 мм

[σ>см>] = 110 – 20% = 88 Н/мм2

A>c>>м> = (0, 94*9 – 5, 5)*27 = 79, 92

σ>см> =2018/79, 92 = 25, 25 Н/мм2

σ>см >

[σ>см>]

>

[σ>см>]

Условие прочности шпонки на быстроходном валу.

Под элемент открытой передачи (шкив) выбираем шпонку длиной l =22 мм, сечением b =10 мм, h = 8мм. Глубина паза ступицы t>1> = 5 мм l>p> =22-10 = 12 мм

A>c>>м> = (0, 94*8 – 5)*12 = 30, 24

σ>см> =2018 / 30, 24 = 66, 74 Н/мм2

σ>см >

[σ>см>]

>

[σ>см>]

[σ>см>] =88 Н/мм2

2.13 Проверочный расчёт стяжных винтов подшипниковых узлов

Проверить прочность стяжных винтов подшипниковых узлов тихоходного вала цилиндрического редуктора.

Максимальная реакция в вертикальной плоскости опоры подшипника R>с> = 2792, 28 Н. Диаметр винта d>2> = 12 мм, шаг резьбы Р = 1, 75 мм. Класс прочности 5.6 из стали 30

Определяем силу, приходящуюся на один винт

F>B> = R>с>/2 (107)

F>B> =2792, 28/2 = 1396, 14 Н

Принимаем К>з> =1, 5 (постоянная нагрузка), Х=0, 45 (для металлических деталей с упругими прокладками)

Определяем механические характеристики материала винтов:

предел прочности σ>в> = 500 Н/мм2

предел текучести σ>т> = 300 Н/мм2

допустимое напряжение [σ] = 0, 25 σ>т> =0, 25*300 = 75 Н/мм2

Определяем расчётную силу затяжки винтов:

F>р> = [К>з>(1-x)+x] F>B> = [1, 5(1-0, 45)+0, 45]*1396, 14 = 1780, 08 Н

Определяем площадь опасного сечения винта

А =

d>Р>2

/ 4 =

d>Р>2

/ 4 =

(

d>2>

– 0, 94 Р)2 /

4, (108)

(

d>2>

– 0, 94 Р)2 /

4, (108)

где d>Р >~ d>2> – 0, 94 Р – расчётный диаметр винта

d>2> – наружный диаметр винта, d>2> = 12 мм

Р – шаг резьбы, Р = 1, 75 мм

А = 3, 14(12 – 0, 94*1, 75)2 / 4 = 84, 2 мм2

Определяем эквивалентные напряжения

σ>экв> = 1, 3 F>р> / А (109)

σ>экв>

= 1, 3 *1780, 08 / 84, 2 = 27, 48 Н/мм2

[σ]

[σ]

27, 48

75

75

Проверить прочность стяжных винтов подшипниковых узлов быстроходного вала цилиндрического редуктора.

R>у> – большая из реакций в вертикальной плоскости в опорах подшипников быстроходного вала, R>у> = 2256, 08 Н. Диаметр винта d>2> = 12 мм, шаг резьбы Р = 1, 75 мм. Класс прочности 5.6 из стали 30.

Определяем силу, приходящуюся на один винт

F>в> = R>у> / 2 (110)

F>в> = 2256, 08 / 2 = 1128, 04Н

Принимаем К>з> =1, 5 (постоянная нагрузка), Х=0, 45 (для металлических деталей с упругими прокладками).

Определяем механические характеристики материала винтов:

предел прочности σ>в> = 500 Н/мм2

предел текучести σ>т> = 300 Н/мм2

допустимое напряжение [σ] = 0, 25 σ>т> =0, 25*300 = 75 Н/мм2

Определяем расчётную силу затяжки винтов:

F>р> = [К>з>(1-x)+x] F>B> = [1, 5(1-0, 45)+0, 45]*1128, 04 = 1438, 25 Н

Определяем площадь опасного сечения винта

А =

d>Р>2

/ 4 =

d>Р>2

/ 4 =

(

d>2>

– 0, 94 Р)2 /

4,

(

d>2>

– 0, 94 Р)2 /

4,

А = 3, 14(12 – 0, 94*1, 75)2 / 4 = 84, 2 мм2

Определяем эквивалентные напряжения

σ>экв> = 1, 3 F>р> / А

σ>экв>

= 1, 3 *1438, 25 / 84, 2 = 22, 25 Н/мм2

[σ]

[σ]

27, 48

75

75

2.14 Проверочный расчёт валов

Для тихоходного вала:

Определяем напряжения в опасных сечениях вала по нормальным напряжениям.

σ>а> = σ>и> = М*103 / W>нетто>, (111)

где М – суммарный изгибающий момент в сечении под колесом, М>3> = 187, 52 Нм, тихоход. 2 и 3 ступенью М>2> = 303 Нм

W>нетто> – осевой момент сопротивления сечения вала

Под буртик W>нетто> = 0, 1d3 = 0, 1 *553 = 16637, 5 мм3

Под колесом W>нетто> =0, 1а3 – bt>1>(d – t>1>)/2a = 16637, 5 – 12*7, 5(55 – 7, 3)2/110 = 14791, 5 мм3

σ>а> = σ>и> = 187, 52*103/14791, 5 = 12, 68 Н/мм2 – под колесом

σ>а> = σ>и> =303*103 / 16637, 58 = 18, 21 Н/мм2 – под буртик

Определяем коэффициент концентрации нормальных напряжений для расчётного сечения вала под буртик и под колесо.

(К>Б>)>D> = (K>Б>/K>d >+ K>F> – 1) 1/ K>y, >(112)

где К>Б> – эффективный коэффициент концентрации напряжений, К>Б> = 1, 8 – для ступенчатого перехода

К>Б> =2, 15 – для шпоночного паза

K>F> –коэффициент влияния шероховатости. Для ступени под колесо выполняют обточку K>F> = 1, 5. Для ступени под буртик шлифования K>F> = 1,0

K>d> – коэффициент влияния абсолютных размеров поперечного сечения, K>d> = 0, 70 – под буртик. K>d> = 0, 67 – под колесом

K>y> – коэффициент влияния поверхностного упрочнения, K>y> = 1, 5

(К>Б>)>D> = (1, 8/0,7 + 1-1) 1/1, 5 = 1, 71 – под буртик

(К>Б>)>D> = (2, 15/0, 67 +1, 5 – 1)1/1, 5 = 2, 47 – под шпоночный паз

Определим пределы выносливости в расчётном сечении под буртиком вала и под колесом.

(σ>-1>)> >>D> = σ>-1> / (К>Б>)>D>> , >(113)

где σ>-1> – предел выносливости, σ>-1> = 410 Н/мм2

(σ>-1>)> >>D> =410 /1, 71 = 239, 76 Н/мм2 – под буртик вала

(σ>-1>)> >>D> =410 /2, 47 = 165, 99 Н/мм2 – под колесом

Определим коэффициент запаса прочности:

S>σ> =(σ>-1>)> >>D> / σ>а> (114)

S>σ> =239, 76 / 18, 22 = 13, 16 – под буртик

S>σ> =165, 99 / 12, 68 = 13, 09 – под колесом

Определим напряжения по касательным:

>а>

= М>к>*103

/ 2 W

>Рнетто> (115)

>а>

= М>к>*103

/ 2 W

>Рнетто> (115)

W >Рнетто> = 0, 2 d3 = 0,*553 = 33275 мм3

М>3> = 187, 52 Нм

М>2> = 303 Нм

>а>

=187, 52*103 /

33275 = 2, 82 Н/мм2

– под колесом

>а>

=187, 52*103 /

33275 = 2, 82 Н/мм2

– под колесом

>а>

=303*103 / 2*33275

= 4, 55 Н/мм2 –

под буртиком

>а>

=303*103 / 2*33275

= 4, 55 Н/мм2 –

под буртиком

Определим коэффициент концентрации касательных напряжений для сечения вала.

(К )>D>

= (К

)>D>

= (К / К> >>D>>

>+ K>F>

– 1) 1/ K>y>

(116)> >

/ К> >>D>>

>+ K>F>

– 1) 1/ K>y>

(116)> >

К = 1, 55 – под буртик

= 1, 55 – под буртик

К = 2, 0 – под колесо

= 2, 0 – под колесо

K>F> = 1, 5 – под колесо

K>F> = 1, 0 – под буртик

К> >>D> = 0, 70 – под буртик

К> >>D> = 0, 67 – под колесо

K>y> = 1, 5

(К )>D>

= (1, 55/0, 70 +1-1)1/1, 5 = 1, 47 – под буртик

)>D>

= (1, 55/0, 70 +1-1)1/1, 5 = 1, 47 – под буртик

(К )>D>

= (2, 0/0, 67 +1, 5 – 1)1/1, 5 = 2, 32 – под колесо

)>D>

= (2, 0/0, 67 +1, 5 – 1)1/1, 5 = 2, 32 – под колесо

Определим пределы выносливости:

( >-1>)>

>>D>

=

>-1>)>

>>D>

=

>-1>

/ (К

>-1>

/ (К )>D>,

(117)

)>D>,

(117)

где

>-1>

= 0, 58*410 = 237, 8

>-1>

= 0, 58*410 = 237, 8

( >-1>)>

>>D>

=237, 8/ 1, 47 = 161, 76 Н/мм2

– под буртик

>-1>)>

>>D>

=237, 8/ 1, 47 = 161, 76 Н/мм2

– под буртик

( >-1>)>

>>D>

=237, 8/2, 32 = 102, 5 Н/мм2

– под колесо

>-1>)>

>>D>

=237, 8/2, 32 = 102, 5 Н/мм2

– под колесо

Определим коэффициент запаса прочности по касательным напряжениям:

S =(

=( >-1>)>

>>D>

/

>-1>)>

>>D>

/

>а>

= 161, 76/4, 55 = 35, 55 – под буртик

>а>

= 161, 76/4, 55 = 35, 55 – под буртик

S =102, 5/2, 82 = 36, 34 – под колесом

=102, 5/2, 82 = 36, 34 – под колесом

Определим общий коэффициент запаса прочности в опасном сечении:

S = S>σ>

S /

/

S>σ>2

+ S

S>σ>2

+ S 2

2

[S]

(118)

[S]

(118)

где [S] = 1, 4

S=> >13, 16*35, 55/ 13, 162>*>35, 552=12, 34>1, 4 – под буртик

S= 13, 09*36, 34 / 13, 092 +36, 342 = 12, 31>1, 4 – под колесом

Для быстроходного вала

Определим напряжения в опасных сечениях вала по нормальным напряжениям:

σ>а> = σ>и> = М*103 / W>нетто>,

где W>нетто> = 0, 1d3 = 0, 1 *403 = 6400 мм3 – осевой момент сопротивления сечения вала

Под буртик

W>нетто> = 0, 1d3 = 0, 1 *553 = 16637, 5 мм3

Под шестерню

W>нетто>

= d3

f>1>

/ 32 = 3, 14*763

/32 = 43074, 52 мм3

d3

f>1>

/ 32 = 3, 14*763

/32 = 43074, 52 мм3

σ>а> = σ>и> = 74, 34*103/6400 = 11, 61 Н/мм2 – под буртик

σ>а> = σ>и> =73, 46*103 / 43074, 52= 1, 71 Н/мм2 – под шестерню

Определим напряжения по касательным:

>а>

= М>к>*103

/ 2 W

>Рнетто>

>а>

= М>к>*103

/ 2 W

>Рнетто>

W >Рнетто> = 0, 2 d3 = 0,*403 = 12800 мм3 – под буртик

W

>Рнетто> = d3

f>1>

/ 16 = 3, 14*763

/16 = 81149, 04 мм3

– под шестерню

d3

f>1>

/ 16 = 3, 14*763

/16 = 81149, 04 мм3

– под шестерню

>а>

=81, 73*103 /

2*12800 = 3, 19 Н/мм2

– под буртиком

>а>

=81, 73*103 /

2*12800 = 3, 19 Н/мм2

– под буртиком

>а>

=81730 / 2*81149, 04 = 0,51 Н/мм2

– под колесом

>а>

=81730 / 2*81149, 04 = 0,51 Н/мм2

– под колесом

Определим коэффициент концентрации и нормальных касательных напряжений для сечения вала.

(К )>D>

= (К

)>D>

= (К / К> >>D>>

>+ K>F>

– 1) 1/ K>y>

– по нормальным

/ К> >>D>>

>+ K>F>

– 1) 1/ K>y>

– по нормальным

где К =

1, 8 – под буртик

=

1, 8 – под буртик

К = 1, 7 – под колесо

= 1, 7 – под колесо

K>F> = 1, 5 – под колесо

K>F> = 1, 0 – под буртик

К> >>D> = 0, 73 – под буртик

К> >>D> = 0, 67 – под колесо

K>y> = 1, 4 – для всех участков

(К )>D>

= (1, 8/0, 73 +1, 5-1)1/1, 4 = 2, 12 – под буртик

)>D>

= (1, 8/0, 73 +1, 5-1)1/1, 4 = 2, 12 – под буртик

(К )>D>

= (1, 7/0, 67 +1 – 1)1/1, 4 = 1, 81 – под колесо

)>D>

= (1, 7/0, 67 +1 – 1)1/1, 4 = 1, 81 – под колесо

(К )>D>

= (К

)>D>

= (К / К> >>D>>

>+ K>F>

– 1) 1/ K>y>

, – по касательным

/ К> >>D>>

>+ K>F>

– 1) 1/ K>y>

, – по касательным

где К = 1, 45 – под буртик

= 1, 45 – под буртик

К = 1, 55 – под шестерню

= 1, 55 – под шестерню

К> >>D> = 0, 73 – под буртик

К> >>D> = 0, 67 – под колесо

K>F> = 1, 5 – под буртик

K>F> = 1, 0 – под шестерню

K>y> = 1, 4 – для всех сечений

(К )>D>

=(1, 45/0, 73 +1, 5-1)1/1, 4 = 1, 78 – под буртик

)>D>

=(1, 45/0, 73 +1, 5-1)1/1, 4 = 1, 78 – под буртик

(К )>D>

=(1, 55/0, 67 +1 – 1)1/1, 4 = 1, 65 – под колесо

)>D>

=(1, 55/0, 67 +1 – 1)1/1, 4 = 1, 65 – под колесо

Определим пределы выносливости:

(σ>-1>)> >>D> = σ>-1> / (К>Б>)>D>> >- по нормальным> >

(σ>-1>)> >>D> =410 /2, 12 = 193, 39 Н/мм2 – под буртик вала

(σ>-1>)> >>D> =410 /1, 81 = 226, 52 Н/мм2 – под колесом

( >-1>)>

>>D>

=

>-1>)>

>>D>

=

>-1>

/ (К

>-1>

/ (К )>D>

– по касательным

)>D>

– по касательным

где

>-1>

= 0, 58*410 = 237, 8 Н/мм2

>-1>

= 0, 58*410 = 237, 8 Н/мм2

( >-1>)>

>>D>

=237, 8/ 1, 78 = 133, 59 Н/мм2

– под буртик

>-1>)>

>>D>

=237, 8/ 1, 78 = 133, 59 Н/мм2

– под буртик

( >-1>)>

>>D>

=237, 8/1, 65 = 144, 12 Н/мм2

– под колесо

>-1>)>

>>D>

=237, 8/1, 65 = 144, 12 Н/мм2

– под колесо

Определим коэффициент запаса прочности:

S>σ> =(σ>-1>)> >>D> / σ>а> – по нормальным напряжениям

S>σ> =193, 39 / 11, 61 = 16, 66 – под буртик

S>σ> =226, 52 / 1, 71 = 132, 46 – под колесом

S =(

=( >-1>)>

>>D>

/

>-1>)>

>>D>

/

>а>

– по касательным

>а>

– по касательным

S = 133, 59/3, 19 = 41, 87 – под буртик

= 133, 59/3, 19 = 41, 87 – под буртик

S =144, 12/0, 51 = 282, 59 – под колесом

=144, 12/0, 51 = 282, 59 – под колесом

Определим общий коэффициент запаса прочности в опасном сечении:

S = S>σ>

S /

/

S>σ>2

+ S

S>σ>2

+ S 2

2

[S]

[S]

где [S] = 2, 1

S=> >16, 66*41, 87/ 16, 662> >+ 41, 872=15, 48>1, 4 – под буртик

S= 132, 46*282, 59 / 132, 462 +282, 592 = 119, 93>1, 4 – под колесом

Таблица 11

|

Детали |

Напряжения, Н/мм2 |

Валы (опасные сечения |

Коэффициент запаса прочности |

|||

|

Расчётное, σ |

Допускаемое, [σ] |

Расчётный, S |

допускаемый, [S] |

|||

|

Шпонки |

Быстр.вал |

66, 74 |

88 |

Быстроходный |

15, 48 |

2, 1 |

|

119, 93 |

||||||

|

Тихоход. вал |

8, 78 |

55 |

Тихоходный |

12, 34 |

1, 4 |

|

|

25, 25 |

||||||

|

12, 31 |

||||||

|

Стяжные винты |

27, 48 |

75 |

2.15 Расчёт технического уровня редуктора

Определение массы редуктора

m =V*10-9 (119)

где -коэффициент заполнения, который зависит от межосевого расстояния а>w>, =0. 38

-плотность чугуна =7.4*103, кг/м3

V – условный объем редуктора

V=L*B*H (120)

где L-длина редуктора, L = 470 мм

B- ширина редуктора, B = 390 мм

H- высота редуктора, H = 120 мм

V=470*390*120=21196*103 мм3

m=0. 38*7.4*103 *21996000*10-9=61, 85 кг

Определение критерия технического уровня редуктора

Критерий технического уровня определяется по формуле

=m/T>2 >,

где T>2> - вращающий момент на тихоходном валу T>2> = 373, 5 Нм> >

=61, 85*373, 5 = 0, 17> >

Данный редуктор по качественной оценке технического уровня оценивается как: средний; в большинстве случаев производства экономически неоправданно.

Таблица 12

|

Тип редуктора |

Масса m, кг |

Момент Т>2>, Н*м |

Критерий |

Вывод |

|

Цилиндрический одноступенчатый с вертикальными валами

|

61, 85 |

373, 54 |

0.17 |

Средний, в большинстве случаев производства экономически неоправданно |

Список используемой литературы

1 А.Е. Шейнблин: «Курсовое проектирование деталей машин». Калининград «Янтарный сказ» 1999.

2 С.А. Чернавский: «Курсовое проектирование деталей машин». Москва «Машиностроение» 1988.