Расчет норм времени на сверлильной, фрезерной и токарной операциях

Министерство образования и науки Украины

Житомирский государственный технологический университет

Кафедра ТМ и КТС

Группа МС-112

Курсовая работа

по дисциплине «Техническое нормирование»

ТЕМА:

«Расчет норм времени на сверлильной, фрезерной и токарной операциях»

Исполнил:

Проверил:

Житомир

Содержание

1. Расчет нормы времени на сверлильной операции

2. Расчет нормы времени на фрезерной операции

3. Расчет нормы времени на токарной операции

Список литературы

1. Расчёт нормы времени на сверлильной операции

Исходные данные:

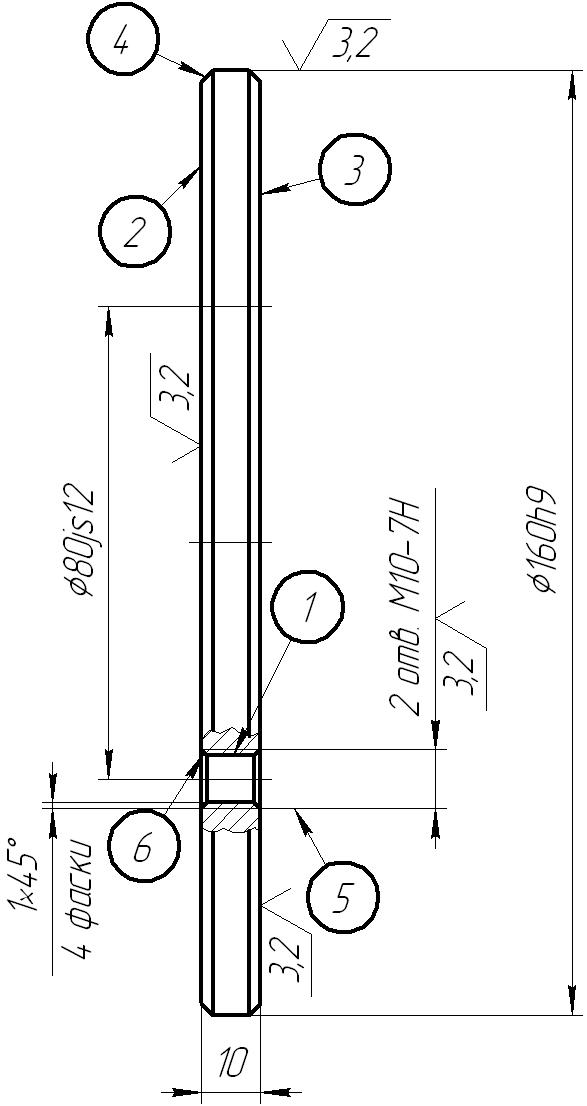

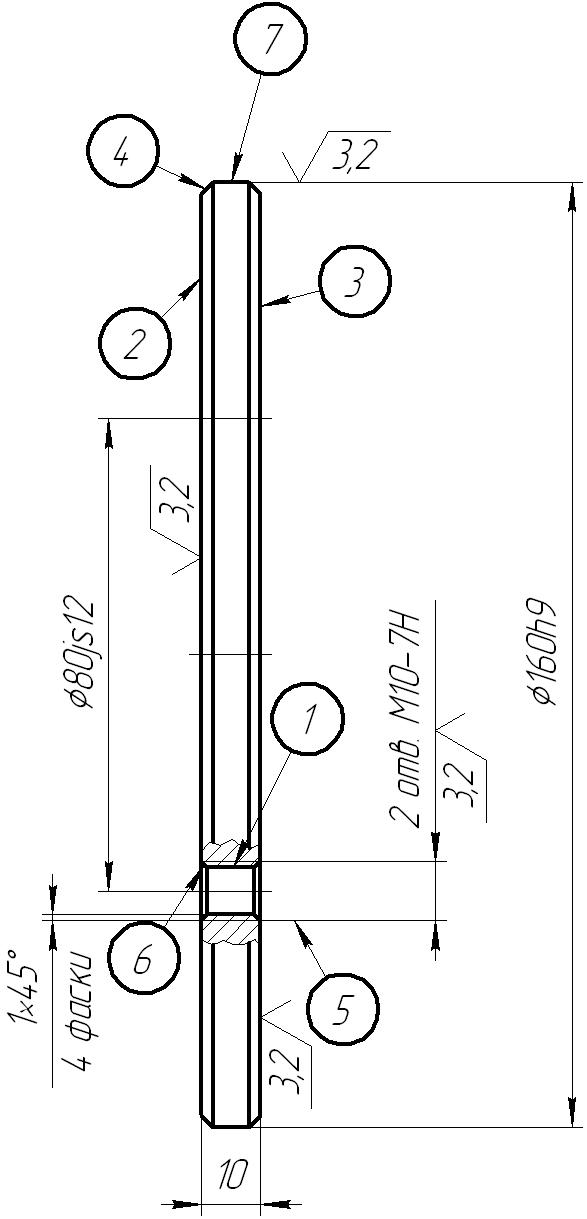

Деталь — шайба

Величина партии запуска деталей N = 257 шт.

Операция — сверлильная.

Обрабатываемый материал — чугун СЧ20, σ>в>=196 МПа = 19,6 кг/мм2; НВ 170…241.

Станок — радиально-сверлильный мод. 2Н55. Частоты вращения шпинделя и величины подач станка см. в табл. 1-3:

Таблица 1

Частота вращения шпинделя станка мод. 2Н55, мин-1

|

20 |

25 |

31,5 |

40 |

50 |

63 |

80 |

100 |

125 |

|

160 |

200 |

250 |

315 |

400 |

500 |

630 |

800 |

1000 |

|

1250 |

1600 |

2000 |

Таблица 2

Частота обратного вращения шпинделя станка мод. 2Н55, мин-1

|

25 |

31,5 |

40 |

50 |

63 |

80 |

100 |

125 |

160 |

|

200 |

250 |

315 |

400 |

500 |

630 |

800 |

1000 |

1250 |

|

1600 |

2000 |

Таблица 3

Подачи станка мод. 2Н55, мм/об

|

0,056 |

0,08 |

0,112 |

0,16 |

0,224 |

0,315 |

0,45 |

0,63 |

0,90 |

1,25 |

|

1,80 |

2,5 |

Режущий инструмент:

- сверло спиральное Ø8,4 ГОСТ 1604-71;

- метчик Ø10 ГОСТ 3266-81;

- зенковка коническая 45º, Ø16 ГОСТ 14953-80 прямая и обратная.

Материал всех инструментов – быстрорежущая сталь Р6М5.

Измерительный инструмент: калибры пробки.

Приспособление: самоцентрирующие машинные тиски с ручным зажимом, сверление по разметке.

Вспомогательный инструмент: быстросменный сверлильный патрон с комплектом переходных втулок и плавающим патроном для разверток.

Расчет массы заготовки

Массу чугунной заготовки после предварительной токарной (фрезерной) обработки определяем по формуле:

m = V ρ = (πd 2/4 h) ρ,

где V = πd 2/4 h — объем заготовки;

d = 160 мм — диаметр заготовки;

h = 10 мм — высота заготовки;

ρ = 7000 кг/м3 — плотность чугуна.

Масса заготовки составит:

m = (π 0,162 /4∙ 0,01) 7000 ≈ 1,407 (кг).

Принимаем для дальнейших расчетов вес заготовки равным 1,4 кг.

Расчет режимов резания

Принимаем, предварительно:

Подача:

по карте 46, стр. 110, [2] подачу для сверления:

Для сверла Ø8,4 мм , группа подач I (сверление отверстий в жёстких деталях) – S=0,28–0,34 мм/об

Согласовываем по станку:

S>1>=0,315 мм/об,

Подачу для метчика Ø10 мм примем равной шагу резьбы по карте 84, стр. 149, [2]:

S>5>=1,25 мм/об.

По карте 58, стр. 122, [2] выберем подачу для зенкования фаски 6: группа подач I – S=0,6…0,7 мм/об.

Согласовываем по станку:

S>6>=0,63 мм/об.

Скорость резания, предварительно определяем:

по карте 47, стр. 111, [2], для сверления поверхности 1.

Для обработки чугуна группа твердости 170-255 НВ и подачи S до 0,4:

При диаметре сверла до 20: V>1>=27 м/мин.

По карте 84, стр. 149, [2] для нарезания резьбы метчиком диаметром 10 мм в сером чугуне скорость резания: V>5 >= 6,9 м/мин, учитывая поправочные коэффициенты:

-

на группу твёрдости чугуна:

;

;

-

на класс точности резьбы:

;

;

-

на материал режущей части:

;

;

Скорость резания примет значение: V>5 >= 6,9*0,7 = 4,83 (м/мин)

По карте 60, стр. 123, [2], для зенкования поверхностей 6 для обработки чугуна группа твердости 170-255 НВ, подачи S до 0,75, зенковка цельная Р6М5, глубина резания 1мм:

V>6>=24,5 м/мин.

Находим частоты вращения шпинделя для каждой поверхности:

Поверхность 1 сверление Ø8,4:

n>1 >= 1000V>1>/(d>1>) = 1000*27/(3,14*8,4) ≈ 1023,7 (мин-1).

Принимаем по станку n>1>=1000 мин-1.

Поверхность 5, нарезание резьбы Ø10:

n>5 >= 1000V>5>/(d>5>) = 1000*4,83/(3,14*10) ≈ 154,7 (мин-1).

Принимаем по станку n>5>=160 мин-1.

Поверхность 6, зенкование фаски 1*45º зенковкой конической:

n>6 >= 1000V>6>/(d>6>) = 1000*24,5/(3,14*(8,4+1*2) ≈ 750,2 (мин-1).

Принимаем по станку n>6>=800 мин-1.

Результаты расчета режимов резания сводим в таблицу 4.:

Таблица 4.Режимы резания при обработке детали

|

Номер поверхности |

Содержание перехода |

Частота вращения шпинделя, мин-1 |

Подача, мм/об |

|

1 |

Сверление Ø 8,4 |

1000 |

0,315 |

|

5 |

Нарезание резьбы М10 |

160 |

1,25 |

|

6 |

Зенкование фаски 1*45º |

800 |

0,63 |

Структура операции

Структура операции устанавливается с учетом необходимости переключения режимов резания, смены режущего инструмента и контрольных замеров для каждой поверхности. Для этого используем данные расчетов режимов резания (см. табл. 4) и требования к точности обработки каждой поверхности (см. чертеж детали).

Установить, закрепить и снять деталь:

Обработка поверхности 1:

Установить режимы резания для черновой обработки поверхности 1 – сверления Ø8,4.

Установить в быстросменном патроне шпинделя сверло Ø8,4 для обработки данной поверхности.

Сверлить Ø8,4 (поверхность 1) на проход.

Обработка поверхности 6:

Установить режимы резания для обработки поверхности 6 – зенкования фасок 1*45º.

Установить в быстросменном патроне шпинделя коническую зенковку для обработки фаски 1*45º со стороны верхней плоскости.

Обработать поверхность 6 – одну фаску 1*45º до Ø10,4 со стороны верхней плоскости.

Установить в быстросменном патроне шпинделя обратную коническую зенковку для обработки фаски 1*45º со стороны нижней плоскости.

Обработать поверхность 6 – одну фаску 1*45º до Ø10,4 со стороны нижней плоскости.

Обработка поверхности 5:

Установить режимы резания для нарезания резьбы на поверхности 5 - М10.

Установить в быстросменном патроне шпинделя метчик Ø10 для обработки данной поверхности.

Нарезать резьбу в отверстии на поверхности 5.

Открепить, закрепить шпиндельную головку станка и переместить ее на 80 мм.

Обработка поверхности 1:

Установить режимы резания для черновой обработки поверхности 1 – сверления Ø8,4.

Установить в быстросменном патроне шпинделя сверло Ø8,4 для обработки данной поверхности.

Сверлить Ø8,4 (поверхность 1) на проход.

Обработка поверхности 6:

Установить режимы резания для обработки поверхности 6 – зенкования фасок 1*45º.

Установить в быстросменном патроне шпинделя коническую зенковку для обработки фаски 1*45º со стороны верхней плоскости.

Обработать поверхность 6 – одну фаску 1*45º до Ø10,4 со стороны верхней плоскости.

Установить в быстросменном патроне шпинделя обратную коническую зенковку для обработки фаски 1*45º со стороны нижней плоскости.

Обработать поверхность 6 – одну фаску 1*45º до Ø10,4 со стороны нижней плоскости.

Обработка поверхности 5:

Установить режимы резания для нарезания резьбы на поверхности 5 - М10.

Установить в быстросменном патроне шпинделя метчик Ø10 для обработки данной поверхности.

Нарезать резьбу в отверстии на поверхности 5.

Произвести контрольные замеры поверхностей 5 каждой 10-й детали.

Определение основного (технологического) времени

Основное (технологическое) время определяется по формуле

t>O>=(l +l>1>)i / (ns),

гдеl — длина обрабатываемой поверхности (определяется по чертежу), мм;

l>1>> >= длина врезания и перебега инструмента (определяется согласно приложению 1, стр. 206, [1]), мм;

l>2>> > — длина прохода при взятии пробных стружек, при работе мерным инструментом l>2>> >=0;

i — число проходов при обработке данной поверхности; (і=2, т.к. в детали 2 отверстия)

n — частота вращения шпинделя, мин-1;

s — подача, мм/об.

(при нарезании резьбы l>1> - длина рабочей части метчика)

Определяем величины длин для каждой поверхности в соответствии с принятой структурой операции, заданными размерами по чертежу, заданными режущими инструментами и необходимостью делать проходы для взятия пробных стружек (Приложение 1, стр. 206, [1]).

Результаты сводим в табл. 5.

Таблица 5.

Длины обработки, врезания и перебега, на взятие пробной стружки, мм.

|

Номер перехода |

Содержание перехода |

Длина поверхности l, мм |

Длина врезания и перебега l>1>, мм |

Общая длина (l + l>1>) , мм |

|

1, 5 |

Сверление пов. 1 до Ø8,4 |

10 |

5 |

15 |

|

2, 6 |

Зенкование пов. 6 – фаски 1*45º |

(10,4-8)/2 = 1,2 |

2 |

3,2 |

|

3, 7 |

Зенкование пов. 6 – фаски 1*45º |

(10,4-8)/2 = 1,2 |

2 |

3,2 |

|

4, 8 |

Нарезание резьбы на пов. 5 |

10 |

18 |

28 |

Определяем основное время для каждого перехода, учитывая данные табл. 4 и 5.

Переход 1, 5. Сверление пов. 1 до Ø8,5:

∑t>O>>1, 5 >= 2*(15) / (1000*0,315) ≈ 0,1 мин.

Переход 2, 3, 6, 7. Зенкование пов. 6 – фаски 1*45º

∑t>O>>2,3,6,7>> >= 4*(3,2) / (800*0,63) ≈ 0,025 мин.

Переход 4, 8. Нарезание резьбы:

∑t>O>>4, 8 >= 2*(28) / (160*1,25) ≈ 0,28 мин.

Общее основное (технологическое) время, необходимое для обработки всех поверхностей детали, составляет:

t>O>= t>O1>+ t>O2>+ t>O3>+ t>O4 >> >+ t>O5>+ t>O6>+ t>O7 >> >+ t>O8> = 0,1+0,025+0,28 ≈ 0,4 мин.

Определение вспомогательного времени

Вспомогательное время на установку и снятие детали

Вспомогательное время на установку и снятие детали весом 1,4 кг в самоцентрирующих призматических машинных тисках с ручным зажимом определяем по карте 9, стр. 43, [1] (позиция №23) t>Уст> = 0,15 мин.

Вспомогательное время, связанное с переходом

Вспомогательное время, связанное с переходом, при обработке несколькими инструментами в операции устанавливается по карте №29 для радиально-сверлильных станков, стр. 102-105, [1]

Максимальный диаметр сверления станка 2Н55 составляет 50 мм, следовательно он относится ко ІІ группе

Вспомогательное время, не вошедшее в комплексное время, связанное с переходом:

Переход 1, поверхность 1 – сверление Ø8,4 на проход.

Для II группы станков, вспомогательное время, связанное с переходом при сверлении по разметке с механической подачей, наибольшим диаметром просверливаемого отверстия до 50 мм и длиной горизонтального перемещения инструмента 0 мм:

t>Пер1 >= 0,11 мин (позиция№1).

Время на изменение числа оборотов шпинделя

t>п1> = 0,09 мин (позиция №13).

Время на изменение величины или направления подачи

t>s>>1> = 0,09 мин (поз. №13).

Время

на смену инструмента диаметром до 15 мм

в быстросменном патроне без выключения

вращения шпинделя:

t>РИ1>

= 0,05

мин

(поз. №15).

Суммарное вспомогательное время, связанное с переходом 1:

t>Пер1> = 0,11+0,09+0,09+0,05 = 0,34 мин.

Переход 2, поверхность 6 – обработка фаски 1*45º до Ø10,4 на верхней плоскости.

Для II группы станков, вспомогательное время, связанное с переходом при зенковании с ручной подачей, наибольшим диаметром до 50 мм и длиной горизонтального перемещения инструмента 0 мм:

t>Пер2> = 0,06 мин (позиция №5).

Время на изменение числа оборотов шпинделя

t>п2> = 0,09 мин (позиция №13).

Время на изменение величины или направления подачи

t>s>>2> = 0,09 мин (поз. №13).

Время

на смену инструмента диаметром до 30

мм в быстросменном патроне с выключением

вращения шпинделя

t>РИ2>

= 0,09

мин

(поз. №17).

Суммарное вспомогательное время, связанное с переходом 2:

t>Пер2> =0,05+0,08+0,08+0,09 = 0,33 мин.

Переход 3, поверхность 6 – обработка фаски 1*45º до Ø10,4 на нижней плоскости.

Для IІ группы станков, вспомогательное время, связанное с переходом при зенковании с ручной подачей, наибольшим диаметром до 50 мм и длиной горизонтального перемещения инструмента 0 мм:

t>Пер3> = 0,38 мин (позиция №6).

Время на изменение величины или направления подачи

t>s>>3> = 0,09 мин (поз. №13).

Время

на смену инструмента диаметром до 30

мм в быстросменном патроне с выключением

вращения шпинделя

t>РИ3>

= 0,09

мин

(поз. №17).

Суммарное вспомогательное время, связанное с переходом 3:

t>Пер3> =0,38+0,09+0,09 = 0,56 мин.

Переход 4, поверхность 5 – нарезание резьбы М10 без реверса:

Для IІ группы станков, вспомогательное время, связанное с переходом при нарезании резьбы без реверса, наибольшим диаметром до 50 мм и длиной горизонтального перемещения инструмента для обработки следующего отверстия 0 мм:

t>Пер4> = 0,06 мин (позиция №7).

Время на смену инструмента диаметром до 30 мм в быстросменном патроне с выключением вращения шпинделя:

t>РИ4> = 0,09 мин (поз. №17).

Время на изменение числа оборотов шпинделя

t>п>>4> = 0,09 мин (позиция №13).

Время на изменение величины или направления подачи

t>s>>4> = 0,09 мин (поз. №12).

Суммарное вспомогательное время, связанное с переходом 4:

t>Пер4> = 0,06+0,09+0,09+0,09 = 0,33 мин.

Переход 5, поверхность 1 – сверление Ø8,4 на проход.

Для II группы станков, вспомогательное время, связанное с переходом при сверлении по разметке с механической подачей, наибольшим диаметром просверливаемого отверстия до 50 мм и длиной горизонтального перемещения инструмента для обработки следующего отверстия до 200 мм:

t>Пер5 >= 0,14 мин (позиция№1).

Время на изменение числа оборотов шпинделя

t>п>>5> = 0,09 мин (позиция №13).

Время на изменение величины или направления подачи

t>s>>5> = 0,09 мин (поз. №13).

Время на смену инструмента диаметром до 15 мм в быстросменном патроне без выключения вращения шпинделя:

t>РИ>>5> = 0,05 мин (поз. №15).

Суммарное вспомогательное время, связанное с переходом 1:

t>Пер>>5> = 0,14+0,09+0,09+0,05 = 0,37 мин.

Переход 6, поверхность 6 – обработка фаски 1*45º до Ø10,4 на верхней плоскости.

Для II группы станков, вспомогательное время, связанное с переходом при зенковании с ручной подачей, наибольшим диаметром до 50 мм и длиной горизонтального перемещения инструмента 0 мм:

t>Пер>>6> = 0,06 мин (позиция №5).

Время на изменение числа оборотов шпинделя

t>п>>6> = 0,09 мин (позиция №13).

Время на изменение величины или направления подачи

t>s>>6> = 0,09 мин (поз. №13).

Время на смену инструмента диаметром до 30 мм в быстросменном патроне с выключением вращения шпинделя

t>РИ>>6> = 0,09 мин (поз. №17).

Суммарное вспомогательное время, связанное с переходом 2:

t>Пер>>6> = 0,05+0,08+0,08+0,09 = 0,33 мин.

Переход 7, поверхность 6 – обработка фаски 1*45º до Ø10,4 на нижней плоскости.

Для IІ группы станков, вспомогательное время, связанное с переходом при зенковании с ручной подачей, наибольшим диаметром до 50 мм и длиной горизонтального перемещения инструмента 0 мм:

t>Пер>>7> = 0,38 мин (позиция №6).

Время на изменение величины или направления подачи

t>s>>7> = 0,09 мин (поз. №13).

Время на смену инструмента диаметром до 30 мм в быстросменном патроне с выключением вращения шпинделя

t>РИ>>7> = 0,09 мин (поз. №17).

Суммарное вспомогательное время, связанное с переходом 3:

t>Пер>>7> =0,38+0,09+0,09 = 0,56 мин.

Переход 8, поверхность 5 – нарезание резьбы М10 без реверса:

Для IІ группы станков, вспомогательное время, связанное с переходом при нарезании резьбы без реверса, наибольшим диаметром до 50 мм и длиной горизонтального перемещения инструмента для обработки следующего отверстия 0 мм:

t>Пер>>8> = 0,06 мин (позиция №7).

Время на смену инструмента диаметром свыше до 30 мм в быстросменном патроне с выключением вращения шпинделя:

t>РИ>>8> = 0,09 мин (поз. №17).

Время на изменение числа оборотов шпинделя

t>п>>8> = 0,09 мин (позиция №13).

Время на изменение величины или направления подачи

t>s>>8> = 0,09 мин (поз. №12).

Суммарное вспомогательное время, связанное с переходом 4:

t>Пер>>8> = 0,06+0,09+0,09+0,09 = 0,33 мин.

Общее вспомогательное время, связанное с переходами для всех переходов всех обрабатываемых поверхностей:

t>Пер> = t>Пер1>+ t>Пер2>+ t>Пер3>+ t>Пер4>+ t>Пер5>+ t>Пер6>+ t>Пер7>+ t>Пер8> =

= 0,34+0,33+0,56+0,33+0,37+0,33+0,56+0,33 = 3,15 мин.

Вспомогательное время на контрольные измерения

Вспомогательное время на контрольные измерения обработанной поверхности устанавливается по карте 86, стр. 185-199, [1], в зависимости от измерительного инструмента, точности и величины контролируемого размера, а также длины измеряемой поверхности.

Контролируемые поверхности: №5 – 2 резьбовых отверстия М10-7Н длиной 10 мм. Контроль выборочный, контролируется одна деталь из десяти. Измерительный инструмент – калибры-пробки резьбовые со вставками двусторонние ГОСТ 17758-72.

Контролируемый размер М10-7Н. Для измерения калибром-пробкой резьбовым двусторонним отверстия точностью 2-3 класса для измеряемого размера до 10 мм и длиной измеряемой поверхности до 10 мм, шаге резьбы до 1,5:

t>Изм > = 0,22 мин (поз. № 233, стр. 195) - на одно отверстие

Общее вспомогательное время на контрольные измерения для всех обрабатываемых поверхностей:

t>ИзмРасч >=2 t>Изм> = 2*0,22 = 0,44 мин ;

Общее вспомогательное время на контрольные измерения для всех обрабатываемых поверхностей в расчете на одну деталь (с учетом частоты контроля):

t>Изм >= t>ИзмРасч > / 10 = 0,44 / 10 ≈ 0,04 мин

Вспомогательное время (расчетное) на операцию составляет:

t>в>= t>Уст> + t>Пер> + t>Изм> = 0,15+3,15+0,04 = 3,34 мин;

Уточняем, ориентировочно, время, в количестве рабочих смен, необходимое для обработки всей партии:

п>Смен >= N * t>Оп>> >/ (8,2*60),

гдеN = 257 — размер партии, шт;

t>Оп> — расчетное оперативное время на изготовление одной детали, мин.

Т>Оп >= Т>О>> >+ t>В> = 0,4+3,34 = 3,74 мин;

8,2 — продолжительность рабочей смены в часах.

Тогда:

п>Сменн>=N * Т>Оп>> >/ (8,2*60) =257*3,74/(8,2*60) ≈ 1,95 смены.

Принимаем поправочный коэффициент на вспомогательное время по карте 1, стр.31, [1] для обработки деталей повторяющихся конструкций на станках среднего размера и суммарной продолжительности обработки партии деталей по трудоемкости за 1-2 смен Кt>В >= 1, следовательно предварительно рассчитанное оперативное время не изменится:

(С учетом поправочного коэффициента, уточненное вспомогательное время на операцию составит:

Т>В0>= Кt>В>*t>В0>= 1,0*3,34 = 3,34 мин.

Тогда, с учетом уточненного вспомогательного времени, оперативное время составит:

Т>Оп>= Т>О>> >+ t>В> = 0,4+3,34 = 3,74 мин.)

Время на обслуживание рабочего места

Время на обслуживание рабочего места определяется для радиально-сверлильных станков (карта 30, стр. 106) в зависимости от наибольшего диаметра просверливаемого отверстия и состоит из времени на техническое обслуживание и времени организационного обслуживания.

Время на обслуживание рабочего места для наибольшего диаметра просверливаемого отверстия 50 мм составит >Обс> = 4% оперативного времени (карта 30, стр. 106, [1]).

t>Обс>= 0,04*3,74 ≈ 0,15 мин

Время перерывов на отдых и личные надобности

Время перерывов на отдых и личные надобности определяется по карте 88, стр. 203, [1] в зависимости от вида подачи, веса детали и продолжительности оперативного времени

Для механической подачи, веса детали до 5 кг и длительности оперативного времени операции свыше 1 мин время перерывов на отдых и личные надобности составит >Отд>> >= 4% оперативного времени.

t>Отд> = 0,04*3,74 ≈ 0,15 мин

Подготовительно-заключительное время

Подготовительно-заключительное время состоит из времени на наладку станка, инструментов и приспособлений (Т>п.з.А>), времени на дополнительные приемы (Т>п.з.Б>), и времени на получения и сдачу инструментов и приспособлений в начале и в конце работы (Т>п.з.В>).

Подготовительно-заключительное определяется по карте 30, стр. 106, [1] для радиально-сверлильных станков и определяется в зависимости от способа установки детали, количества режущих инструментов в наладке и наибольшего диаметра просверливаемого отверстия.

Для обработки в универсальном приспособлении (самоцентрирующем патроне) и количестве режущих инструментов в наладке до 6 (1. сверло Ø8,4; 2. зенковка коническая прямая; 3. зенковка коническая обратная; 4. метчик Ø10), наибольшем диаметре просверливаемого отверстия до 50 мм Т>п.з.А>> >составит:

Т>п.з.А>> >= 13 мин (поз. №2).

Время на дополнительные приемы не расходуется

Т>п.з.Б> = 0.

Время на получения и сдачу инструментов и приспособлений в начале и в конце работы принимается в интервале 5-7 мин (позиция №15, стр. 107). Принимаем:

Т>п.з.В> = 6 мин.

Таким образом:

Т>п.з.>= Т>п.з.А>+ Т>п.з.Б>+Т>п.з.В> =13+0+6 = 19 мин

Штучное время

Штучное время рассчитывается без учета размера партии и подготовительно-заключительного времени:

Т>шт>= (Т>О> + Т>В>)*(1 + (>Обс>+ >Отд>)/100) = (0,4+3,34)*(1+(0,04+0,04)) ≈ 4,04 мин

Штучно-калькуляционное время

Штучное-калькуляционное время является нормой времени на обработку одной детали из партии заданного размера и рассчитывается с учетом всех составляющих:

Т>шк.к>=Т>шт> + Т>п.з.>> >/N = 4,04+ 19>.>/ 257 ≈ 4,11 мин

2. Расчёт нормы времени на фрезерной операции

Исходные данные:

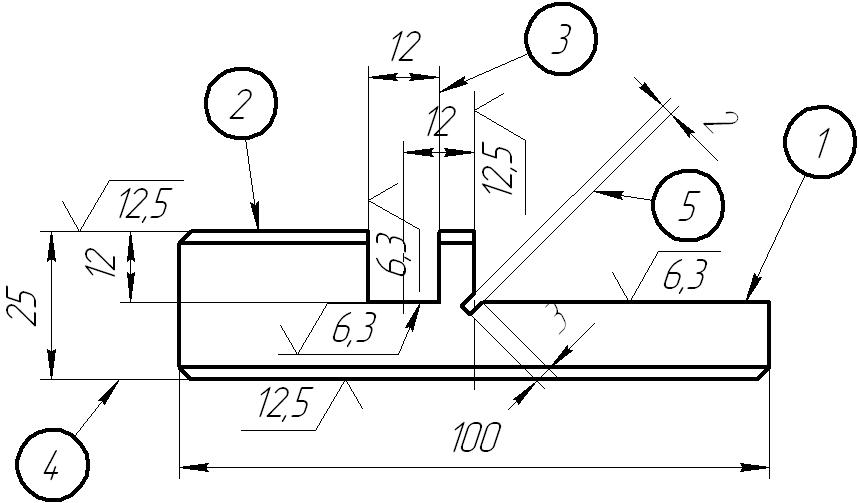

Деталь — шайба

Рис. 1. Эскиз детали

Величина партии запуска деталей N= 131 шт.

Операция — фрезерная;.

Обрабатываемый материал СЧ20, σ>в>=196 МПа = 19,6 кг/мм2; НВ 170…241

Характер заготовки — заготовка предварительно обработана, припуск составляет 1,5 мм.

Станок — вертикально-фрезерный, мод 6Р12. Частота вращения шпинделя и величины подач станка см. в табл.1-3.

Приспособление: самоцентрирующие машинные тиски с ручным зажимом

Таблица 1

Частота вращения шпинделя станка мод. 6Р12, мин-1

|

31,5 |

40 |

50 |

63 |

80 |

100 |

125 |

160 |

200 |

|

250 |

315 |

400 |

500 |

630 |

800 |

1000 |

1250 |

1600 |

Таблица 2

Продольные и поперечные подачи станка мод. 6Р12, мм/мин.

|

25 |

31,5 |

40 |

50 |

63 |

80 |

100 |

125 |

160 |

|

200 |

250 |

315 |

400 |

500 |

630 |

800 |

1000 |

1250 |

Таблица 3

Вертикальные подачи станка мод. 6Р12, мм/мин.

|

8,3 |

10,5 |

13,3 |

16,7 |

21 |

27,7 |

33,3 |

41,7 |

53,3 |

|

66,7 |

83,3 |

105 |

133 |

167 |

210 |

278 |

333 |

418 |

Режущий инструмент :

- фреза торцовая: ГОСТ 9473-80; материал режущей части ВК6, число зубьев z = 12, диаметр D = 125 мм, ширина В = 42 мм;

- фреза концевая ГОСТ 17026-71, длина L = 96 мм, длина режущей части l = 26мм, число зубьев z = 4, материал режущей части - быстрорежущая сталь.

Измерительный инструмент — штангенциркуль.

Приспособление — самоцентрирующие машинные тиски.

Расчет режимов резания

Для обработки торцовой фрезой

Принимаем, предварительно, по карте 108, стр. 209, [2] для симметричной установки фрезы при ширине фрезерования b = 100 > 0,6*D (0,6*125=75), мощности станка 5-10 кВт, при обработке чугуна твердым сплавом ВК6 подачу на зуб s>z>> >= 0,20-0,24 мм/зуб.

Режимы резания, предварительно, определяем по карте 114, стр. 220, [2]. Для обработки серого чугуна при t < 1,5 мм, фрезой из твердого сплава ВК6, в зависимости от диаметра и числа зубьев (диаметр 125 мм с числом зубьев 12):

для S>z>> >= 0,18 мм/зуб:

v = 180 м/мин, n = 380 об/мин, S>м >= 830 мм/мин;

а для

S>z>> >= 0,26 мм/зуб:

v = 158 м/мин, n = 335 об/мин, S>м >= 1030 мм/мин;

Принимаем частоту вращения шпинделя и минутную подачу по станку:

n = 400 об/мин, S>м >= 1000 мм/мин.

Уточняем скорость резания:

м/мин

м/мин

Для обработки концевой фрезой

Глубина паза = 12 мм.

Для фрезерования паза принимаем, предварительно, по карте 161, стр. 293, [2] в зависимости от диаметра и числа зубьев фрезы, обрабатываемого материала (серый чугун), при глубине паза до 15 мм, подачу на зуб: s>z>> >= 0,05 - 0,03 мм/зуб.

Режимы резания, предварительно, определяем по карте 166, стр. 298, [2]. Для обработки серого чугуна при глубине паза t < 15 мм, фрезой из быстрорежущей стали, в зависимости от диаметра и числа зубьев:

для S>z>> >= 0,04 мм/зуб:

v = 35 м/мин, n = 700 об/мин, S>м >= 96 мм/мин;

а для S>z>> >= 0,05 мм/зуб:

v = 33 м/мин, n = 660 об/мин, S>м >= 122 мм/мин;

Принимаем частоту вращения шпинделя и минутную подачу по станку:

n = 630 об/мин, S>м >= 100 мм/мин.

Уточняем скорость резания

м/мин

м/мин

Структура операции

Установить, закрепить и снять деталь.

Переход 1. Обработка поверхности 1:

Установить режимы резания;

Обработать поверхность 1;

Произвести контрольный замер размера 12js12.

Сменить инструмент.

Переход 2. Обработка паза 3:

6.1. Установить режимы резания;

6.2. Обработать паз 3.

Произвести контрольный замер размера 12js12 и 12js14.

Определение основного (технологического) времени

Основное (технологическое) время определяется по формуле

t>O>> >= (l +l>1>+l>2>) / S>м>,

гдеl — длина обрабатываемой поверхности (определяется по чертежу), мм;

l>1>> >— длина врезания и перебега, мм;

l>2>> >— дополнительная длина на взятие пробной стружки, мм

S>м >— минутная подача.

Переход 1. Поверхность 1.

По чертежу принимаем для поверхности 1 :

l> >= 50 мм

Согласно приложению 1, лист 4, стр. 208, [1], для ширины торцевого фрезерования с симметричным расположением детали 100 мм и диаметра фрезы

D = 125 мм: l>1 >= 29 мм.

Принимаем для поверхности 1

l>1 >= 29 мм.

Длина на взятие пробной стружки по приложению 3, стр. 220, [1]

l>2 >= 8.

Основное время для поверхности 1:

t>O>>1> = (50 + 29 + 8) / 1000 ≈ 0,09 мин

Переход 2. Поверхность 3.

По чертежу принимаем для поверхности 1 :

l> >= 50 мм

Согласно приложению 1, лист 4, стр. 208, [1], для ширины фрезерования 12 мм и диаметра концевой фрезы D = 12 мм :

l>1 >= 3 мм

Длина на взятие пробной стружки :

l>2 >= 0.

Основное время для поверхности 3:

t>O>>2>= (50 + 3 + 0) / 100 ≈ 0,53 мин

Т>O>> >= t>O>>1> + t>O>>2> = 0,09 + 0,53 = 0,62 мин.

Вспомогательное время на установку и снятие детали

Для определения вспомогательного времени на установку детали предварительно необходимо вычислить ее вес G. Вес заготовки определяем по формуле

,

,

где V = πd 2/4 h — объем заготовки;

d = 100 мм — диаметр заготовки;

h = 25 мм —высота заготовки;

h>1> - глубина паза с учётом припуска (12-1,5 = 10,5 мм)

ρ = 7000 кг/м3 — плотность чугуна.

Масса заготовки составит:

m = [(π 0,12 /4∙ 0,025) - (π 0,12 /8∙ 0,0105)] 7000 ≈ 1,08 (кг).

Вспомогательное время на установку и снятие детали весом до 3 кг в самоцентрирующих машинных тисках, с обработанными установочными поверхностями, без выверки, определяем по карте 9, стр. 43, поз. 23, [1]:

T>Уст>> >= 0,15 мин.

Обработка ведётся с одной установки.

Вспомогательное время, связанное с переходом

Вспомогательное время, связанное с переходом устанавливается по карте №31, стр. 108-109, [1] для обработки плоскостей для II группы станков – длина стола св. 750 до 1250 мм.

Переход 1, поверхность 1. Фрезеровать плоскость со взятием пробных стружек, при измеряемом размере до 100 мм, для II группы станков

t>Пер.1> = 0,65 мин. (поз.6)

Переход 2, поверхность 3. Фрезеровать паз 3 без взятия пробных стружек:

Изменить число оборотов шпинделя: 0,07 мин

Изменить величину подачи: 0,07 мин

Для установки фрезы по лимбу (поз. 3, стр. 108) вспомогательное время, связанное с переходом равно: 0,30 мин.

Суммарное вспомогательное время на этом переходе:

t>Пер.2> = 0,30 +0,07 + 0,07 = 0,44 мин

Общее вспомогательное время, связанное с переходами, для всех обрабатываемых поверхностей составит:

t>Пер.> = t>Пер.1>> >+ t>Пер.2> = 0,65+0,44 = 1,09 мин.

Вспомогательное время на контрольные измерения

Вспомогательное время на контрольные измерения обработанной поверхности устанавливается по карте 86, стр. 191, [1], в зависимости от измерительного инструмента (штангенциркуль), точности и величины контролируемого размера, а также длины измеряемой поверхности.

Контролируемый размер 12js12 : (см. обрабатываемая плоскость 1)

Для измерения штангенциркулем с точностью измерения 0,01 мм, измеряемого размера до 50 мм, длиной измеряемой поверхности до 50 мм, время на измерение составит (поз. 158, стр. 191):

t>Изм 1> = 0,1 мин.

Контролируемый размер 12js12 (см. обрабатываемый паз 3).

Для измерения штангенциркулем с точностью измерения 0,01 мм, измеряемого размера до 50 мм, длиной измеряемой поверхности до 50 мм, время на измерение составит (поз. 158, стр. 191):

t>Изм 2 >= 0,1 мин.

Контролируемый размер 12js14 (см. обрабатываемый паз 3).

Для измерения штангенциркулем с точностью измерения 0,01 мм, измеряемого размера до 50 мм, длиной измеряемой поверхности до 50 мм, время на измерение составит (поз. 158, стр. 191):

t>Изм 3 >= 0,1 мин.

Общее вспомогательное время на контрольные измерения для всех обрабатываемых поверхностей:

t>Изм >= t>Изм 1> + t>Изм 2> + t>Изм 3> = 0,1+0,1+0,1 = 0,3 мин

Вспомогательное время на операцию составляет:

t>В>=t>Уст> + t>Пер> + t>Изм> = 0,15+1,09+0,3 = 1,54 мин.

Уточняем, ориентировочно, время, в количестве рабочих смен, необходимое для обработки всей партии:

п>Смен>=N * Т>Оп>> >/ (8,2*60),

гдеN = 131шт — размер партии;

Т>Оп> — оперативное время на изготовление одной детали, мин.

Т>Оп>=Т>О >+ Т>В> = 0,62+1,54 = 2,16 мин

8,2 час — продолжительность рабочей смены.

Тогда:

п>Сменн >=131*2,16 / (8,2*60) ≈ 0,6 смены.

Принимаем поправочный коэффициент на вспомогательное время по карте 1, стр.31, [1] для обработки деталей повторяющихся конструкций на станках среднего размера и суммарной продолжительности обработки партии деталей по трудоемкости за 0,6-1 смен Кt>В >= 1,15.

Тогда, с учетом поправочного коэффициента, уточненное вспомогательное время на операцию составит:

Т>В0>= Кt>В>*t>В04>= 1,15*1,54 = 1,77 мин.

Время на обслуживание рабочего места, отдых и личные надобности

Время на обслуживание рабочего места состоит из времени на техническое обслуживание и времени организационного обслуживания (II группа станков).

Время на обслуживание рабочего места составит

>Обс>=3,5% оперативного времени (карта 32, стр. 110, [1]).

Время перерывов на отдых и личные надобности для механической подачи составит

>Отд>> >= 4% оперативного времени (карта 88, стр. 202, [1]).

Подготовительно-заключительное время

Подготовительно-заключительное определяется для группы горизонтально-, вертикально- и универсально-фрезерных станков по карте 32, стр. 110, [1]. Подготовительно-заключительное время состоит из времени на наладку станка, инструментов и приспособлений (Т>п.з.А>), времени на дополнительные приемы (Т>п.з.Б>), и времени на получения и сдачу инструментов и приспособлений в начале и в конце работы (Т>п.з.В>).

Для обработки в универсальном приспособлении (тиски), без делительной головки, с 2 устанавливаемыми фрезами, II группе станков (стол до 1250 мм):

Т>п.з.А>> >= 16 мин (позиция №2).

Время на дополнительные приемы не расходуется

Т>п.з.Б> = 0.

Время на получения и сдачу инструментов и приспособлений в начале и в конце работы:

Т>п.з.В> = 7 мин (позиция №24).

Суммарное подготовительно-заключительное время:

Т>п.з.>= Т>п.з.А>+ Т>п.з.Б>+Т>п.з.В> = 16+0+7 = 23 мин

Штучное время

Штучное время рассчитывается без учета размера партии и подготовительно-заключительного времени:

Т>шт >= (Т>О> + Т>В>)(1 + (>Обс>+ >Отд.Л>)/100)= (0,62+1,77)*(1+(3,5+4)/100)) = 2,56 мин

Штучно-калькуляционное время

Штучное-калькуляционное время является нормой времени на обработку одной детали из партии заданного размера и рассчитывается с учетом всех составляющих:

Т>шк >= Т>шт> + Т>п.з. >/ N = 2,56+23/131 = 2,73 мин

3. Расчет нормы времени на токарной операции

Исходные данные:

Деталь – шайба

Рис.1. Эскиз детали

Величина партии запуска деталей 257 шт.

Операция – токарная.

Обрабатываемый материал: чугун СЧ20, σ>в>=196 МПа = 19,6 кг/мм2; НВ 170…241

Характер заготовки – заготовка предварительно обработана с оставшимся припуском 1,5 мм. Поверхности 7 и 4 обрабатываются за один проход

Вес заготовки – 1,4 кг.

Станок – токарно-винторезный, мод. 16К20. Частота вращения шпинделя и величины продольных подач станка см. в табл. 1 и 2 (поперечная подача равна ½ продольной подачи).

Таблица 1.

Частота вращения шпинделя станка мод. 16К20, мин-1

|

12,5 |

16 |

20 |

25 |

31,5 |

40 |

50 |

63 |

80 |

100 |

|

125 |

160 |

200 |

250 |

315 |

400 |

500 |

630 |

800 |

1000 |

|

1250 |

1600 |

Таблица 2.

Продольные подачи станка мод. 16К20, мм/об.

|

0,05 |

0,06 |

0,07 |

0,08 |

0,09 |

0,1 |

0,125 |

0,15 |

0,175 |

0,2 |

|

0,25 |

0,3 |

0,35 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

1,0 |

1,2 |

|

1,4 |

1,6 |

2,0 |

2,4 |

2,8 |

Режущий инструмент (материал режущей части резцов – твердый сплав Т15К6): резец проходной, φ = 45О , ГОСТ 18878-73.

Измерительный инструмент – штангенциркуль.

Приспособление – патрон самоцентрирующий с пневматическим зажимом;

Расчет режимов резания

Глубину резания для обработки поверхности 7 принимаем равной припуску, т.к. обработка осуществляется за один проход: t = 1,5 мм.

Глубина резания при снятии фаски 4 (1,5×45º) равна: t = 1,5 мм.

Принимаем, предварительно, по карте 3, стр. 39, [2] подачу для обработки каждой поверхности в зависимости от заданной шероховатости (чистоты) поверхности. По чертежу детали поверхности 7 и 4 должны обрабатываться с шероховатостью Ra3,2.

Для класса чистоты 5 (соответствует шероховатости Ra3,2) при обработке чугуна, для всего диапазона скоростей, и для радиуса при вершине резца r = 0,5 мм рекомендуется принимать подачу в пределах 0,15…0,25 мм/об. Принимаем предварительно для этих поверхностей s = 0,2 мм/об.

Скорость резания, предварительно, определяем по карте 9, стр. 50, [2]. Для обработки серого чугуна (σ>в>=196 МПа = 19,6 кг/мм2; НВ 170…241) резцами из твердого сплава Т15К6, глубиной резания до 1,8 мм, с подачей s = 0,2 мм/об, главный угол в плане резца = 45º, находим:

Для наружного продольного и поперечного точения резцом с главным углом в плане φ=45О, при отношении начальной и конечной обработки d:D=0,8…1,0 ближайшая табличная подача s = 0,23 мм/об. Для этой подачи при обработке серого чугуна рекомендуется скорость V = 154 м/мин

Частота вращения шпинделя :

Поверхность 7 и 4 (100).

Материал детали – чугун СЧ20

n = 1000V/(d)=1000*154/(3,14*100) ≈ 490 мин-1.

Принимаем по станку n = 500 мин-1.

Структура операции

Структура операции устанавливается с учетом необходимости переключения режимов резания, смены режущего инструмента и контрольных замеров для каждой поверхности. Для этого используем данные расчетов режимов резания и требования к точности обработки каждой поверхности (см. чертеж детали).

Установить, закрепить и снять деталь: без выверки на биение;

Обработка поверхности 7 (проточить 100h14 на длине 10):

Установить режимы резания для обработки поверхности 7.

Установить (позиционировать) режущий инструмент для обработки данной поверхности.

Обработать поверхность.

Произвести контрольные замеры.

Обработка поверхности 4 (снять фаску 1,5×45º):

Установить режимы резания для обработки поверхности 4 (те же что и для пов. 7).

Обработать поверхность.

Определение основного (технологического) времени

Основное (технологическое) время определяется по формуле

t>O>> >= ( l +l>1>+l>2>)i / (ns),

гдеl – длина обрабатываемой поверхности (определяется по чертежу), мм;

l>1>> >– длина врезания и перебега резца (определяется согласно приложению 1, стр. 204, [1]), мм;

l>2>> >– дополнительная длина на взятие пробной стружки (определяется согласно приложению 3, стр. 220, [1]), мм;

i – число проходов при обработке данной поверхности;

n – частота вращения шпинделя, мин-1;

s – подача, мм/об.

Определяем величины длин для каждой поверхности в соответствии с принятой структурой операции, заданными размерами по чертежу, заданными режущими инструментами и необходимостью делать проходы для взятия пробных стружек (Приложение 1, стр. 204, [1] и Приложение 3, стр. 220 [1]).

Поверхность 7:

длина обработки l = 10 мм; длина врезания и перебега l>1 >= 3,5 мм; длина на взятие пробной стружки l>2 >= 0 мм;

Поверхность 4:

длина обработки l =1,5 мм; длина врезания и перебега l>1 >= 3,5 мм; длина на взятие пробной стружки l>2>= 0мм;

Определяем основное время для каждой поверхности.

Поверхность 7.

t>O>>7 >= (10+3,5) / (500*0,23) = 0,12 мин.

Поверхность 4.

t>O>>4 >= (1,5+3,5) / (500*0,23) = 0,04 мин.

Общее основное (технологическое) время, необходимое для обработки всех поверхностей детали составляет:

Т>O>> >= 0,12 + 0,04 = 0,16 мин.

Вспомогательное время на установку и снятие детали

Вспомогательное время на установку и снятие детали весом 1,4 кг в самоцентрирующем патроне с пневматическим зажимом определяем по карте 2, стр. 32, [1], без выверки:

t>Уст>> >= 0,17 мин

Вспомогательное время, связанное с переходом

Вспомогательное время, связанное с переходом устанавливается по карте №18, стр. 64-69, [1] для чистовой обработки с установкой резца на размер, на станке с наибольшим диаметром изделия, устанавливаемым над станиной равным 400 мм (II группа станков).

Переход 1.

Поверхность 7 (проточить 100h14 на длине 10).

Для измеряемого диаметра – до 100 мм, II группы станков, вспомогательное время, связанное с переходом равно

t>Пер.1> = 0,12 мин (позиция №3).

Переход 2.

Поверхность 4 (снять фаску 1,5×45º).

Для измеряемого диаметра – до 100 мм, II группы станков, вспомогательное время, связанное с переходом равно

t>Пер.2 >= 0,12 мин (позиция №3).

Общее вспомогательное время, связанное с переходами для всех обрабатываемых поверхностей:

t>Пер.> = t>Пер.1>> >+ t>Пер.2>> > = 0,12+0,12 = 0,24 мин.

Вспомогательное время на контрольные измерения

Вспомогательное время на контрольные измерения обработанной поверхности устанавливается по карте 86, стр. 185-199, [1], в зависимости от измерительного инструмента, точности и величины контролируемого размера, а также длины измеряемой поверхности.

Поверхность 7 (контролируемый размер 100h14; длина измеряемой поверхности 10).

Для измерения штангенциркулем с точностью измерения 0,01 мм, измеряемого размера до 100 мм и длиной измеряемой поверхности до 50 мм, время на измерение составит t>Изм > = 0,13 мин (поз. №159, стр. 191).

Вспомогательное время на операцию составляет:

T>В0 >= t>Уст> + t>Пер> + t>Изм> = 0,17+0,24+0,13 = 0,54 мин;

Уточняем, ориентировочно, время, в количестве рабочих смен, необходимое для обработки всей партии:

п>Смен>=N * Т>Оп >/ (8,2*60),

гдеN = 257 – размер партии, шт;

Т>Оп> – оперативное время на изготовление одной детали, мин.

Т>Оп>=Т>О >+ Т>В> = 0,16 + 0,54 = 0,7 мин;

8,2 – продолжительность рабочей смены в часах.

Тогда:

п>Сменн>= N * Т>Оп >/ (8,2*60) =300*0,7/(8,2*60) ≈ 0,42 смены.

Принимаем поправочный коэффициент на вспомогательное время по карте 1, стр.31, [1] для обработки деталей повторяющихся конструкций на станках среднего размера и суммарной продолжительности обработки партии деталей по трудоемкости за 0,25 - 0,5 смен Кt>В >= 1,32.

Тогда, с учетом поправочного коэффициента, уточненное вспомогательное время на операцию составит:

Т>В>= Кt>В>*T>В0>= 1,32*0,54 ≈ 0,71 мин;

Время на обслуживание рабочего места, отдых и личные надобности

Время на обслуживание рабочего места состоит из времени на техническое обслуживание и времени организационного обслуживания и определяется для группы токарно-винторезных станков для наибольшего диаметра изделия, устанавливаемого над станиной 400 мм (станок мод. 16К20 – II группа станков).

Время на обслуживание рабочего места составит

>Обс >= 4% оперативного времени (карта 19, стр. 70, [1]).

Время перерывов на отдых и личные надобности для механической подачи составит

>Отд.Л>> >= 4% оперативного времени (карта 88, стр. 202, [1]).

Подготовительно-заключительное время

Подготовительно-заключительное определяется для группы токарно-винторезных станков по карте 19, стр. 70, [1]. Подготовительно-заключительное время состоит из времени на наладку станка, инструментов и приспособлений (Т>п.з.А>), времени на дополнительные приемы (Т>п.з.Б>), и времени на получения и сдачу инструментов и приспособлений в начале и в конце работы (Т>п.з.В>).

Для обработки в универсальном приспособлении и количестве режущих инструментов в наладке до 2, наибольшего диаметра изделия, устанавливаемого над станиной 400 мм

Т>п.з.А>> >= 16 мин (позиция №1).

Время на дополнительные приемы не расходуется – Т>п.з.Б> =0.

Время на получения и сдачу инструментов и приспособлений в начале и в конце работы Т>п.з.В> = 7 мин (позиция №18).

Таким образом:

Т>п.з.>= Т>п.з.А>+ Т>п.з.Б>+Т>п.з.В> =16+0+7 = 23 мин

Штучное время

Норму штучного времени определяем для каждого варианта обрабатываемого материала детали, способа закрепления и выверки детали в патроне по формуле:

Т>шт>=(Т>О> + Т>В>)(1 + (>Обс>+ >Отд.Л>)/100)

Т>шт>= (0,16 + 0,71)(1 + (4+ 4)/100) ≈ 0,94 мин.

Штучно-калькуляционное время

Норму штучно-калькуляционного времени определяем по формуле:

Т>шк>=Т>шт> + Т>п.з. >/N = 0,94 + 23>.>/ 257 = 1,03 мин

СПИСОК ЛИТЕРАТУРЫ

Общемашиностроительные нормативы времени вспомогательного на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. Серийное производство. - М.: Машиностроение,1974

Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть 1. Токарные, карусельные, токарно-револьверные, алмазно-расточные, сверлильные, строгальные, долбежные и фрезерные станки. - М.: Машиностроение, 1974