Расчет и проектирование червячного редуктора (работа 2)

Министерство образования Республики Беларусь

Белорусский национальный технический университет

Кафедра «Детали машин, ПТМ и М»

Группа 302313

РАСЧЕТ И ПРОЕКТИРОВАНИЕ

ЧЕРВЯЧНОГО РЕДУКТОРА

Пояснительная записка

Разработал

студент Д.И.Зеньков

Консультант В.И.Шпиневский

2005

Содержание

Назначение и область применения привода

Выбор электродвигателя и кинематический расчет

Определение мощностей и передаваемых крутящих моментов валов

Расчет червячной передачи

Предварительный расчет диаметров валов

Подбор и проверочный расчет муфты

Предварительный выбор подшипников

Компоновочная схема

Выбор и проверочный расчет шпоночных соединений

Расчет валов по эквивалентному моменту

Расчет валов на выносливость (проверочный расчет)

Расчет подшипников на долговечность

Выбор системы и вида смазки

Расчет основных размеров корпуса редуктора

Порядок сборки и регулировки редуктора

Назначение квалитетов точности, шероховатости поверхности, отклонений формы и взаимного расположения поверхностей

Литература

1 Назначение и область применения привода

Нам в нашей работе необходимо рассчитать и спроектировать привод конвейера.

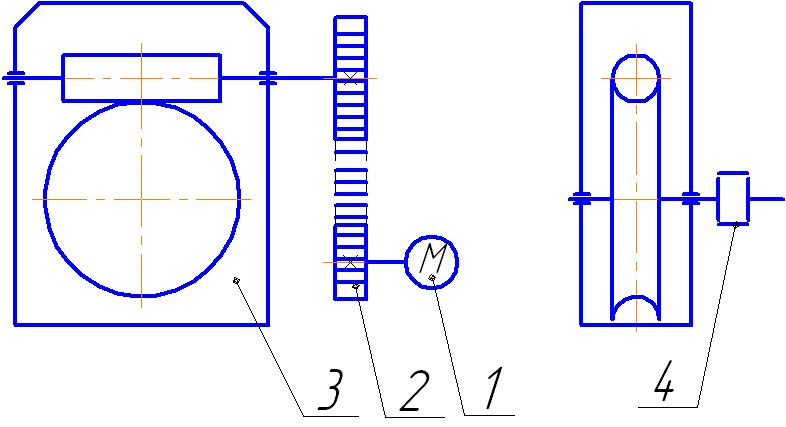

Привод предназначен для передачи вращающего момента от электродвигателя к исполнительному механизму. В качестве исполнительного механизма может быть ленточный или цепной конвейер. Привод состоит из двигателя 1 (рис.1), зубчато-ременной передачи 2, червячного редуктора 3 и муфты 4.

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине.

Назначение редуктора - понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим.

Редуктор состоит из литого чугунного корпуса, в котором помещены элементы передачи - червяк, червячное колесо, подшипники, вал и пр. Входной вал редуктора посредством зубчато-ременной передачи соединяется с двигателем, выходной посредством муфты - с конвейером.

Червячные редукторы применяют для передачи движения между валами, оси которых перекрещиваются.

Так как КПД червячных редукторов невысок, то для передачи больших мощностей в установках, работающих непрерывно, проектировать их нецелесообразно. Практически червячные редукторы применяют для передачи мощности, как правило, до 45кВт и в виде исключения до 150кВт.

2 Выбор электродвигателя и кинематический расчет

2.1 Исходные данные для расчета:

выходная мощность -

=3,2

кВт; выходная

частота вращения вала рабочей машины

-

=3,2

кВт; выходная

частота вращения вала рабочей машины

-

=65 об/мин; нагрузка постоянная; долговечность

привода – 10000 часов.

=65 об/мин; нагрузка постоянная; долговечность

привода – 10000 часов.

Рис. 1 – кинематическая схема привода, где:

1 – двигатель; 2 – клиноременная передача; 3 – червячная передача; 4 – муфта

2.2 Определение требуемой мощности электродвигателя.

- требуемая мощность

электродвигателя (2.1)

- требуемая мощность

электродвигателя (2.1)

где:

->

>коэффициент полезного

действия (КПД) общий.

->

>коэффициент полезного

действия (КПД) общий.

х

х (2.2)

(2.2)

где[3,

табл.2.2]:

-

КПД ременной передачи

-

КПД ременной передачи

-

КПД червячной передачи

-

КПД червячной передачи

-

КПД подшипников

-

КПД подшипников

-

КПД муфты

-

КПД муфты

2.3 Определение ориентировочной частоты вращения вала электродвигателя

Определяем ориентировочную частоту вращения вала электродвигателя

(2.3)

(2.3)

где

- выходная частота вращения вала рабочей

машины

- выходная частота вращения вала рабочей

машины

- общее передаточное число

редуктора.

- общее передаточное число

редуктора.

,

,

где

- передаточное число ременной передачи,

- передаточное число ременной передачи,

передаточное

число червячной передачи.

передаточное

число червячной передачи.

Принимаем [3,табл.2.3]:

,

,

По

требуемой мощности

выбираем [2, т.3, табл.29] электродвигатель

трехфазный короткозамкнутый серии АИ

закрытый обдуваемый с синхронной

частотой вращения 1500мин-1

АИР112М4, с параметрами Рном = 5,5 кВт,

выбираем [2, т.3, табл.29] электродвигатель

трехфазный короткозамкнутый серии АИ

закрытый обдуваемый с синхронной

частотой вращения 1500мин-1

АИР112М4, с параметрами Рном = 5,5 кВт,

мин

-1,

мин

-1,

S=3,7%,

мин -1.

мин -1.

2.4 Определение действительных передаточных отношений.

Определяем действительное передаточное соотношение из формулы (2.3)

Разбиваем

по

ступеням.

по

ступеням.

Принимаем

стандартное значение

Передаточное число ременной передачи

Принимаем

Принимаем

2.5 Определяем частоты вращения и угловые скорости валов.

-

угловая скорость двигателя;

-

угловая скорость двигателя;

-

число оборотов быстроходного вала;

-

число оборотов быстроходного вала;

-

угловая скорость быстроходного вала;

-

угловая скорость быстроходного вала;

-

число оборотов тихоходного вала;

-

число оборотов тихоходного вала;

- угловая скорость

тихоходного вала.

- угловая скорость

тихоходного вала.

3. Определение мощностей и передаваемых крутящих моментов валов

3.1 Определяем мощности на валах

Расчет ведем по [3]

Мощность

двигателя -

Определяем мощность на быстроходном валу

(3.1)

(3.1)

Определяем мощность на тихоходном валу

(3.2)

(3.2)

3.2 Определяем вращающие моменты на валах.

Определяем вращающие моменты на валах двигателя, быстроходном и тихоходном валах по формуле

(3.3)

(3.3)

4. Расчет червячной передачи

4.1 Исходные данные

4.2 Выбор материала червяка и червячного колеса

Для червяка с учетом мощности передачи выбираем [1, c.211] сталь 45 с закалкой до твердости не менее HRC 45 и последующим шлифованием.

Марка материала червячного колеса зависит от скорости скольжения

(4.1)

(4.1)

м/с

м/с

Для венца червячного колеса примем бронзу БрА9Ж3Л, отлитую в кокиль.

4.3 Предварительный расчет передачи

Определяем допускаемое контактное напряжение [1]:

[ σ>н>] =К>HL>С>v>0,9>в>, (4.2)

где С>v> –коэффициент, учитывающий износ материалов, для V>s>=2,39 он равен 1,21

>в>,- предел прочности при растяжении, для БрА9Ж3Л >в>,=500

К>HL> - коэффициент долговечности

К>HL>

= ,

(4.3)

,

(4.3)

где N=573>2>L>h>, (4.4)

L>h> – срок службы привода, по условию L>h>=10000ч

N=573х6,82х10000=39078600

Вычисляем по (4.3):

К>HL>

=

К>HL> =0,84

[ σ>н>] =0,84х1,21х500=510

Число витков червяка Z>1> принимаем в зависимости от передаточного числа при U = 10 принимаем Z>1> = 4

Число зубьев червячного колеса Z>2> = Z>1> x U = 4 x 10 = 40

Принимаем предварительно коэффициент диаметра червяка q = 10;

Коэффициент нагрузки К = 1,2; [1]

Определяем межосевое расстояние [1, c.61]

(4.5)

(4.5)

Вычисляем модуль

(4.6)

(4.6)

Принимаем по ГОСТ2144-76 (таблица 4.1 и 4.2) стандартные значения

m = 4

q = 10

а также Z>2> = 40 Z>1> = 4

Тогда пересчитываем межосевое расстояние по стандартным значениям m, q и Z>2>:

(4.7)

(4.7)

Принимаем aw = 100 мм.

4.4 Расчет геометрических размеров и параметров передачи

Основные размеры червяка.:

Делительный диаметр червяка

(4.8)

(4.8)

Диаметры вершин и впадин витков червяка

(4.9)

(4.9)

(4.10)

(4.10)

Длина нарезной части шлифованного червяка [1]

(4.11)

(4.11)

Принимаем b>1>=42мм

Делительный угол подъема γ:

γ =arctg(z>1>/q)

γ =arctg(4/10)

γ = 21 º48’05”

h>a>=m=4мм; h>f>=1,2x m=4,8мм; c=0,2x m=0,8мм.

Основные геометрические размеры червячного колеса [1]:

Делительный диаметр червячного колеса

(4.12)

(4.12)

Диаметры вершин и впадин зубьев червячного колеса

(4.13)

(4.13)

(4.14)

(4.14)

Наибольший диаметр червячного колеса

(4.15)

(4.15)

Ширина венца червячного колеса

(4.16)

(4.16)

Принимаем b>2>=32мм

Окружная скорость

(4.17)

(4.17)

червяка

-

колеса

-

Скорость скольжения зубьев [1, формула 4.15]

КПД редуктора с учетом потерь в опорах, потерь на разбрызгивание и перемешивания масла [1, формула 4.14]

Уточняем вращающий момент на валу червячного колеса

(4.18)

(4.18)

По [1, табл. 4.7] выбираем 7-ю степень точности передачи и находим значение коэффициента динамичности Kv = 1,1

Коэффициент неравномерности распределения нагрузки [1,формула 4.26]

В

этой формуле коэффициент деформации

червяка при q

=10 и Z>1>

=4

[1,табл. 4.6]

[1,табл. 4.6]

При незначительных колебаниях нагрузки вспомогательный коэффициент Х=0,6

Коэффициент нагрузки

4.5 Проверочный расчет

Проверяем фактическое контактное напряжение

МПа

< [G>H>]

= 510МПа.

МПа

< [G>H>]

= 510МПа.

Проверяем прочность зубьев червячного колеса на изгиб.

Эквивалентное число зубьев.

Коэффициент формы зуба [1, табл. 4.5] Y>F> = 2,19

Напряжение изгиба

Па = 92,713 мПа

Па = 92,713 мПа

Определяем окружные F>t>, осевые F>a> и радиальные F>r> силы в зацеплении соответственно на червяке и на колесе по формулам:

(4.19)

(4.19)

(4.20)

(4.20)

(4.21)

(4.21)

Данные расчетов сведены в табл.1.

Таблица 1

Параметры червячной передачи

-

Параметр

Колесо

Червяк

m

4

z

40

4

ha,мм

4

h>f>,мм

4,8

с, мм

0,8

d, мм

160

40

d>а>, мм

168

48

d>f>, мм

150,4

30,4

d>а>>m>, мм

172

-

b, мм

32

42

γ

21º48’05”

V, м/с

0,54

1,36

V>s>>, м/с>

1,64

F>t>, Н

8725

138

F>a>, Н

138

8725

F>r>, Н

3176

5 Предварительный расчет диаметров валов

5.1 Расчет ведущего вала

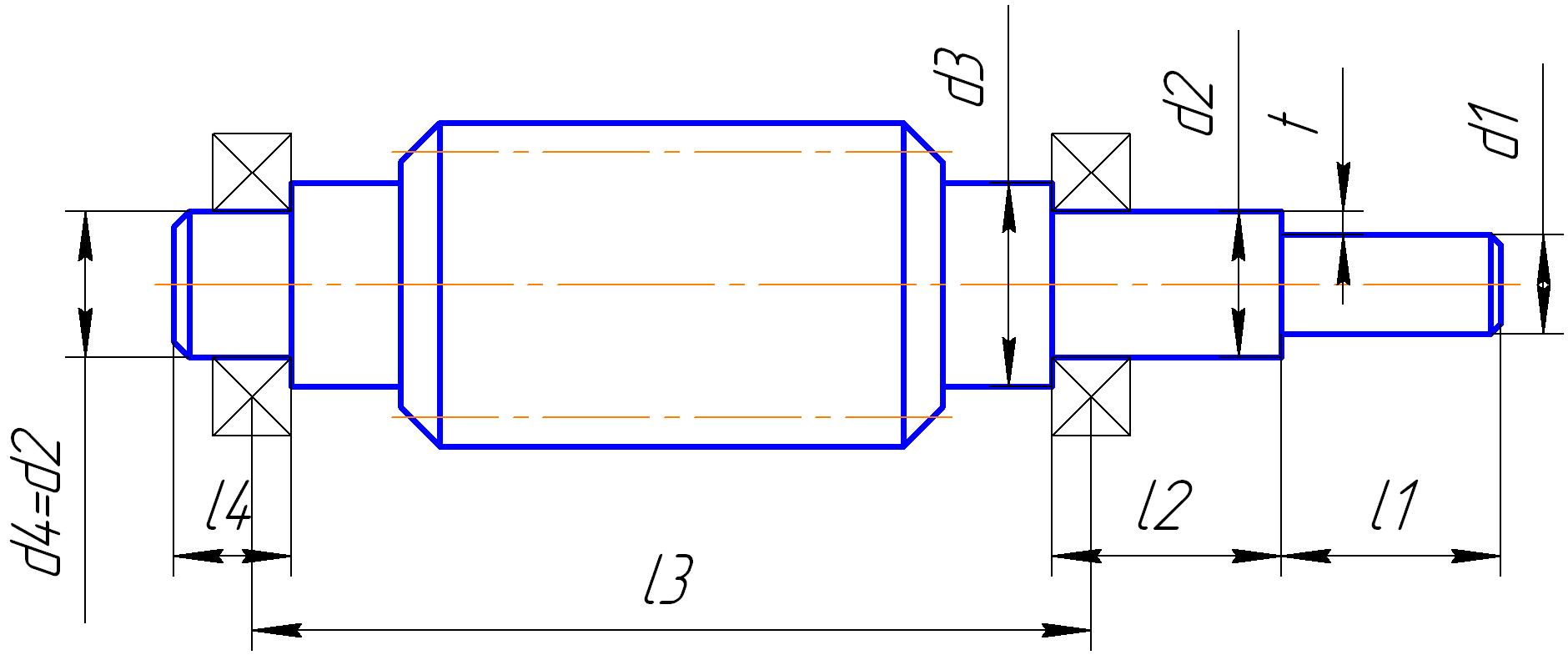

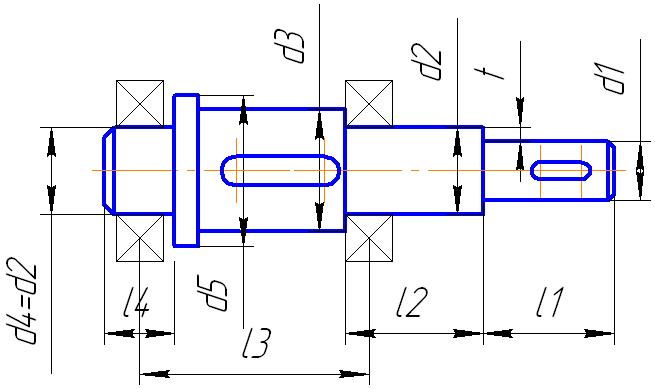

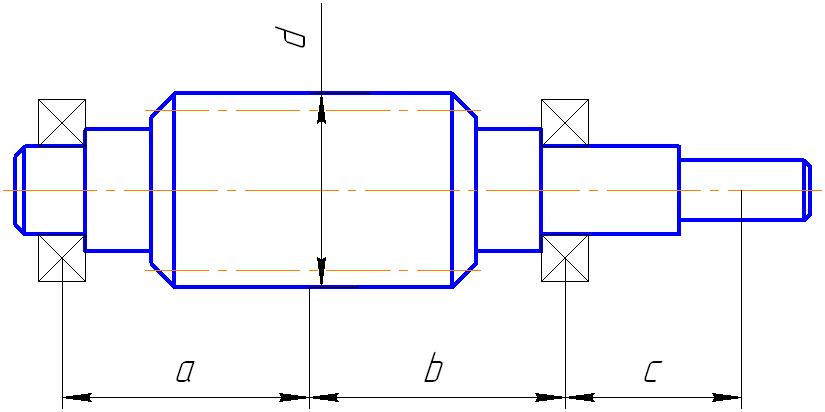

Ведущий вал – червяк (см.рис.2)

Рис.2 Эскиз червяка

Диаметр

выходного конца при допускаемом

напряжении

(согласно

табл. 7.1 [2]):

(согласно

табл. 7.1 [2]):

По ГОСТ принимаем d>1> =25мм

Диаметры подшипниковых шеек d>2 >=d>1>+2t=25+2х2,2=29,9мм

Принимаем d>2 >=30мм

d>3>≤d>f>>1>=47,88

Принимаем d>3 >=40мм

l>1 >=(1,2…1,5)d>1 >=1,4x25=35мм

l>2>≈1,5d>2 >=1,5x30=45мм

l>3> =(0,8…1)хd>am>=170мм

l>4> – определим после выбора подшипника

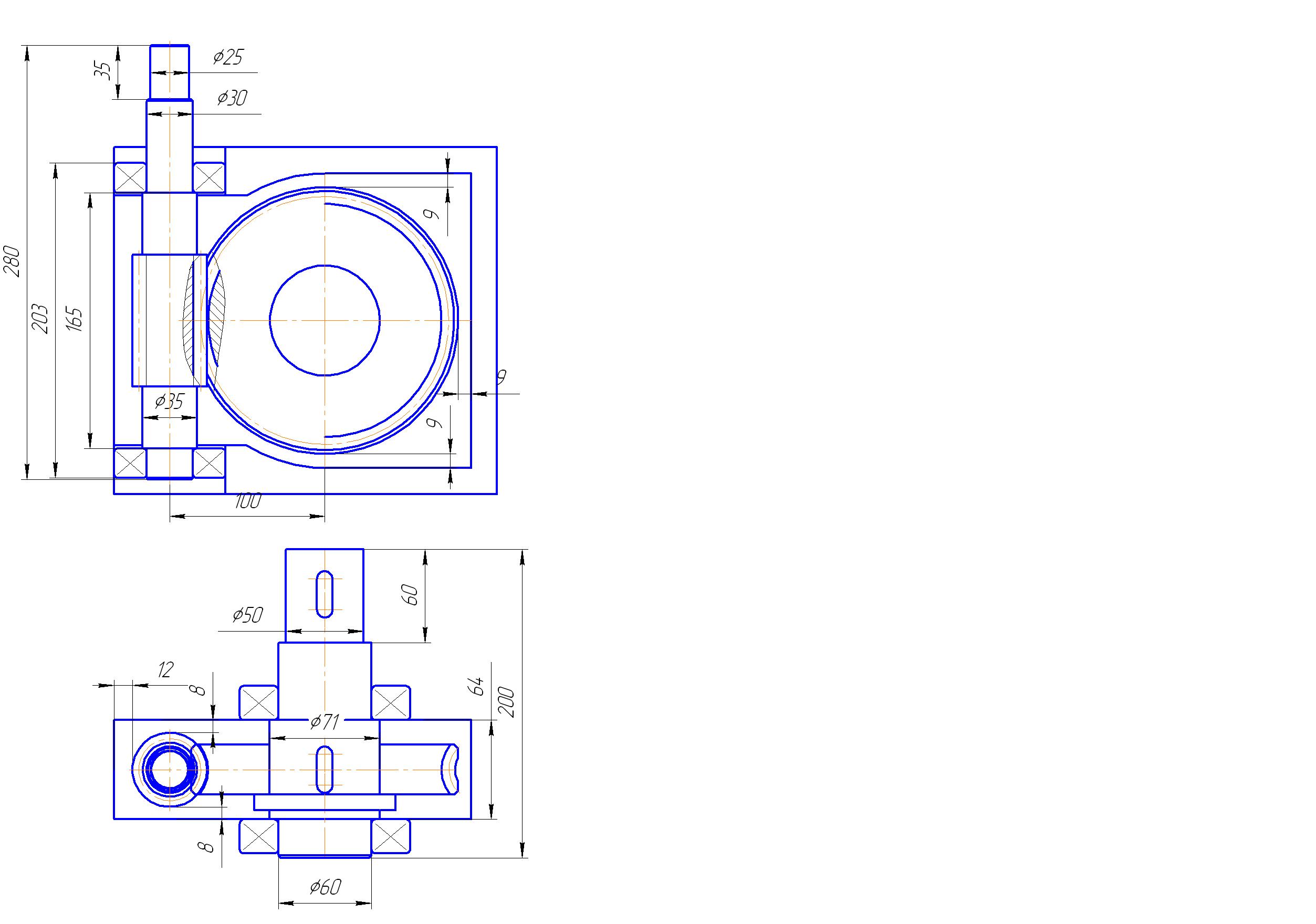

5.2 Расчет тихоходного вала

Ведомый вал – вал червячного колеса (см. рис.3)

Рис.3 Эскиз ведомого вала

Диаметр выходного конца

Принимаем ближайшее большее значение из стандартного ряда d>1 >=50мм

Диаметры подшипниковых шеек d>2 >=d>1>+2t=50+2х2,8=55,6мм

Принимаем d>2 >=60мм

d>3>= d>2 >+3,2r=60+3,2х3=69,6мм

Принимаем d>2 >=71мм

d>5>= d>3 >+3,2r=71+9,6=80мм

l>1 >=(1,0…1,5)d>1 >=1,2х50=60мм

l>2>≈1,25d>2 >=1,25х60=75мм

l>3> =(0,8..1)хd>am>=170мм

l>4> – определим после выбора подшипника

6 Подбор и проверочный расчет муфты

Определяем для муфты на выходном конце тихоходного вала расчетный момент М>р> [3]:

М>р>=>р>Т>2> , (6.1)

где >р> – коэффициент режима работы

Для ленточных конвейеров >р>=1,25-1,5

Принимаем >р>=1,4

М>р>=1,4х535,2=748 Нм

Исходя из задания на курсовую работу, расчетного момента и диаметра выходного вала d>2>=50мм выбираем [2,т.2,табл.12] муфту цепную с однорядной цепью 1000-1-50-1-У3 ГОСТ20761-80. Материал полумуфт – сталь 45.

Проводим проверочный расчет муфты по условию

[М>муфты>] М>р >,

1000748

Все параметры муфты в норме.

7 Предварительный выбор подшипников

Предварительный выбор проводим по табл.7.2.[2].

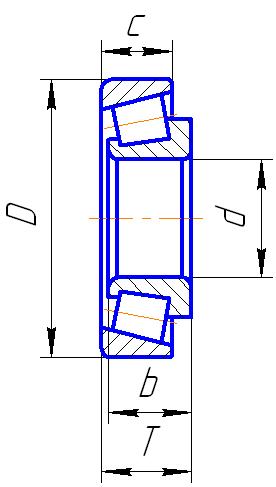

Так как межосевое расстояние составляет 100мм для червяка выбираем роликовые подшипники 7306 ГОСТ333-79, а для червячного колеса - 7512 ГОСТ333-79 (рис.4).

Рис.4 Подшипник ГОСТ333-79.

Параметры подшипников приведены в табл.2.

Таблица 2

Параметры подшипников

-

Параметр

7306

7512

Внутренний диаметр d, мм

30

60

Наружный диаметр D,мм

72

110

Ширина Т,мм

21

20

Ширина b,мм

19

28

Ширина с,мм

17

24

Грузоподъемность С>r>, кН

40

94

Грузоподъемность С>0>>r>, кН

29,9

75

8 Компоновочная схема.

Компоновочная схема редуктора с выбранными и рассчитанными размерами показана на рис.5.

Рис.5 Компоновочная схема редуктора

9 Выбор и проверочный расчет шпоночных соединений

Выбор и проверочный расчет шпоночных соединений проводим по [4].

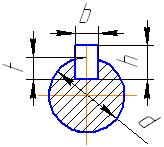

Рис.6 Сечение вала по шпонке

9.1 Соединение быстроходный вал – шкив ременной передачи

Для выходного конца быстроходного вала при d=25 мм подбираем призматическую шпонку со скругленными торцами bxh=8x7 мм2 при t=4мм.

При l>1>=35 мм выбираем длину шпонки l=32мм.

М

атериал

шпонки – сталь 45 нормализованная.

Напряжения смятия и условия прочности

определяем по формуле:

где Т – передаваемый момент, Нмм;

l>р> – рабочая длина шпонки, при скругленных концах l>р>=l-b,мм;

[]>см> – допускаемое напряжение смятия.

С учетом того, что на выходном конце быстроходного вала устанавливается шкив из чугуна СЧ20 ([]>см>=70…100 Н/мм2) вычисляем:

У

словие

выполняется.

9.2 Соединение тихоходный вал – полумуфта

Для выходного конца тихоходного вала при d=50 мм подбираем призматическую шпонку со скругленными торцами bxh=14x9 мм2 при t=5,5мм.

При l>1>=60 мм выбираем длину шпонки l=45мм.

Материал шпонки – сталь 45 нормализованная. Проверяем напряжения смятия и условия прочности с учетом материала полумуфты – ст.3 ([]>см>=110…190 Н/мм2) и Т>2>=748 Нмм:

Условие выполняется.

9.3 Соединение тихоходный вал – ступица червячного колеса

Для соединения тихоходного вала со ступицей червячного колеса при d=71 мм подбираем призматическую шпонку со скругленными торцами bxh=20x12 мм2 при t=7,5мм.

При l>1>=32 мм выбираем длину шпонки l=32мм.

Материал шпонки – сталь 45 нормализованная. Проверяем напряжения смятия и условия прочности с учетом материала ступицы чугуна СЧ20 ([]>см>=70…100 МПа) и Т>2>=748 Нмм:

Условие выполняется.

Выбранные данные сведены в табл.3.

Таблица 3

Параметры шпонок и шпоночных соединений

|

Параметр |

Вал-шкив |

Вал-полумуфта |

Вал-колесо |

|

Ширина шпонки b,мм |

8 |

14 |

20 |

|

Высота шпонки h,мм |

7 |

9 |

12 |

|

Длина шпонки l,мм |

32 |

45 |

32 |

|

Глубина паза на валу t>1>,мм |

4 |

5,5 |

7,5 |

|

Глубина паза во втулке t>2>,мм |

3,3 |

3,8 |

4,9 |

10 Расчет валов по эквивалентному моменту

10.1 Исходные данные для расчета

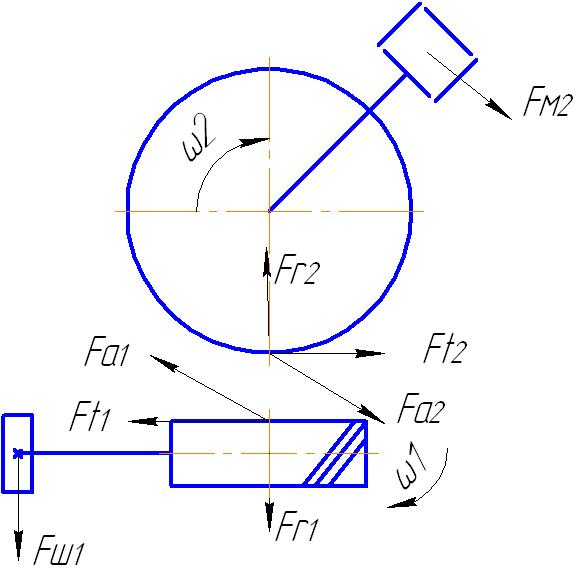

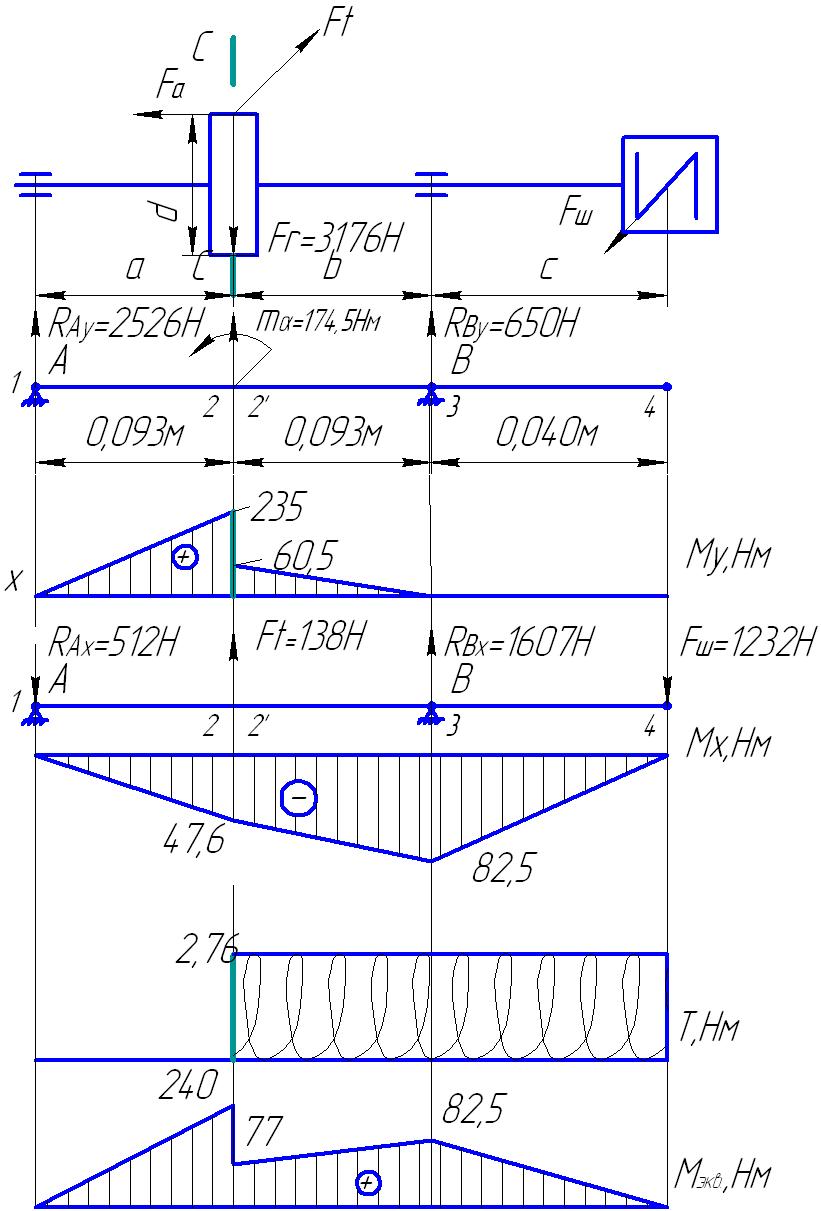

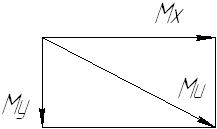

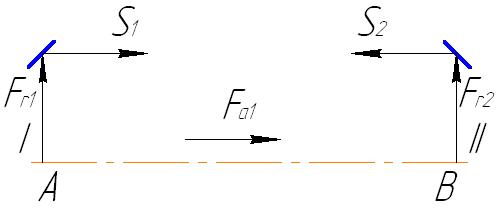

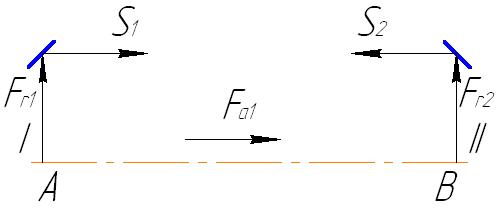

Составляем схему усилий, действующих на валы червячного редуктора (рис.7):

Рис.7 Схема усилий, действующих на валы червячного редуктора

Определяем консольную нагрузку на муфте [1,табл.6.2]:

; (10.1)

; (10.1)

Н

Н

Для определения консольной нагрузки на шкиве необходимо произвести расчет зубчато-ременной передачи.[1].

Определяем минимальный диаметр

ведущего шкива по диаметру вала

электродвигателя

d>ДВ>=32мм,

шпонка bхh=10х8мм.

d>ДВ>=32мм,

шпонка bхh=10х8мм.

Определяем минимальный диаметр ведущего шкива:

d>1>= d>ДВ>+h+10;

d>1min>=50мм.

Выбираем зубчатый ремень по ОСТ3805114-76 с модулем m=4, с трапецеидальной формой, шириной 84мм. Назначаем число зубьев ведущего шкива z=15.

Определяем делительный диаметр ведущего шкива:

d>1>=z x m

d>1>=60мм.

Определяем диаметр ведомого шкива:

где u-передаточное отношение передачи, u=2,2;

Принимаем

.

.

Определяем ориентировочное межосевое расстояние

Принимаем а=110мм.

Определяем расчетную длину ремня:

Принимаем l=550мм.

Уточняем значение межосевого расстояния по стандартной длине ремня:

180мм.

180мм.

Определяем угол обхвата ремнем ведущего шкива:

;

;

Определяем скорость ремня:

где [v]-допускаемая скорость, для зубчатых ремней [v]=25м/с.

Определяем частоту пробегов ремня:

где [U]=30м-1 – допускаемая частота пробегов.

Определяем силу предварительного натяжения F>о> ремня:

(10.2)

(10.2)

где С – поправочные коэффициенты [3,табл.5.2].

Определяем консольную нагрузку на шкиве [3,табл.6.2]:

Для построения эпюр с учетом рис.5, данных табл.1 и пункта 7 определяем расстояния прилагаемых сил (рис.8).

Рис.8 Компоновочный эскиз вала

Все выбранные данные сводим в табл.4.

Таблица 4

Исходные данные для расчета валов

-

Параметр

Ведущий вал – червяк

Ведомый вал

Ft, Н

138

8725

Fr, Н

3176

Fa, Н

8725

138

Fм(Fш), Н

1232

5784

d, мм

40

160

а=b, мм

93

42

с, мм

67

86

10.2 Расчет ведущего вала – червяка.

Заменяем вал балкой на опорах в местах подшипников.

Рассматриваем вертикальную плоскость (ось у)

Изгибающий момент от осевой силы Fа будет:

m>а>=[Faxd/2]:

m>а>=8725·4010-3/2=174,5Нм.

Определяем реакции в подшипниках в вертикальной плоскости.

1m>Ау>=0

-R>By>·(a+b)+F>r>·a- m>а>=0

R>By>=(F>r>·0,093- m>а>)/ 0,186=(3176·0,093-174,5)/ 0,186=649,8Н

Принимаем R>By>=650Н

2m>Ву>=0

R>А>>y>·(a+b)-F>r>·b- m>а>=0

R>А>>y>==(F>r>·0,093+ m>а>)/ 0,186=(3176·0,093+174,5)/ 0,186=2526,2Н

Принимаем R>А>>y>=2526Н

Проверка:

F>Ку>=0

R>А>>y>- F>r>+ R>By>=2526-3176+650=0

Назначаем характерные точки 1,2,2’,3 и 4 и определяем в них изгибающие моменты:

М>1у>=0;

М>2у>= R>А>>y>·а;

М>2у>=2526·0,093=235Нм;

М>2>>’>>у>= М>2у>- m>а>(слева);

М>2’у>=235-174,5=60,5Нм;

М>3у>=0;

М>4у>=0;

Строим эпюру изгибающих моментов М>у>, Нм.

Рассматриваем горизонтальную плоскость (ось х)

1m>Ах>=0;

F>ш>·(a+b+с)-R>Вх>·(a+b)- F>t>·a=0;

1232·(0,093+0,093+0,067)-R>Вх>·(0,093+0,093)-138·0,093=0;

R>Вх>=(311,7-12,8)/0,186;

R>Вх>=1606,9Н

R>Вх>1607Н

2m>Вх>=0;

-R>Ах>·(a+b)+F>t>·b+F>ш>·с= 0;

R>Ах>=(12,834+82,477)/0,186;

R>Ах>=512,4Н

R>Ах>512Н

Проверка

m>Кх>=0;

-R>Ах>+ F>t>- F>ш>+ R>Вх>=-512+138-1232+1607=0

Рис.9 Эпюры изгибающих и крутящих моментов ведущего вала

Назначаем характерные точки 1,2,2’,3 и 4 и определяем в них изгибающие моменты:

М>1х>=0;

М>2х>= -R>Ах>·а;

М>2х>=-512·0,093=-47,6Нм;

М>3х>=- F>ш> ·с;

М>3х>=-1232·0,067=-82,5Нм

М>4х>=0;

Строим эпюру изгибающих моментов М>х>.

Крутящий момент

Т>I>>->>I>=0;

Т>II>>->>II>=T>1>=F>t>·d>1>/2;

Т>II>>->>II>=2,76Нм

Определяем суммарные изгибающие моменты:

Определяем эквивалентные моменты:

По рис.9 видно, что наиболее опасным является сечение С-С ведущего вала.

10.3 Расчет ведомого вала

Расчет производим аналогично п.10.1.

Заменяем вал балкой на опорах в местах подшипников.

Рассматриваем вертикальную плоскость (ось у)

Изгибающий момент от осевой силы Fа будет:

m>а>=[Faxd/2]:

m>а>=138·16010-3/2=11Нм.

Определяем реакции в подшипниках в вертикальной плоскости.

1m>Ау>=0

-R>By>·(a+b)+F>r>·a- m>а>=0

R>By>=(F>r>·0,042- m>а>)/ 0,084=(3176·0,042-11)/ 0,084=1457,04Н

Принимаем R>By>=1457Н

2m>Ву>=0

R>А>>y>·(a+b)-F>r>·b- m>а>=0

R>А>>y>==(F>r>·0,042+ m>а>)/ 0,084=(3176·0,042+11)/ 0,084=1718,95Н

Принимаем R>А>>y>=1719Н

Проверка:

F>Ку>=0

R>А>>y>- F>r>+ R>By>=1719-3176+1457=0

Назначаем характерные точки 1,2,2’,3 и 4 и определяем в них изгибающие моменты:

М>1у>=0;

М>2у>= R>А>>y>·а;

М>2у>=1719·0,042=72,2Нм;

М>2’у>= М>2у>- m>а>(слева);

М>2’у>=72,2-11=61,2Нм;

М>3у>=0;

М>4у>=0;

Строим эпюру изгибающих моментов М>у>, Нм.

Рассматриваем горизонтальную плоскость (ось х)

1m>Ах>=0;

F>m>·(a+b+с)-R>Вх>·(a+b)- F>t>·a=0;

5784·(0,042+0,042+0,086)-R>Вх>·(0,042+0,042)-8725·0,042=0;

R>Вх>=(983,3-366,45)/0,084;

R>Вх>=7343,2Н

R>Вх>7343Н

2m>Вх>=0;

-R>Ах>·(a+b)+F>t>·b+F>м>·с= 0;

R>Ах>=(366,45+497,4)/0,084;

R>Ах>=10284,2Н

R>Ах>10284Н

Проверка

m>Кх>=0;

-R>Ах>+ F>t>- F>m>+R>Вх>=-7343+8725-5784+10284=0

Назначаем характерные точки 1,2,2’,3 и 4 и определяем в них изгибающие моменты:

М>1х>=0;

М>2х>= -R>Ах>·а;

М>2х>=-10284·0,042=-432Нм;

М>3х>=- F>m> ·с;

М>3х>=-5784·0,086=-497Нм

М>4х>=0;

Строим эпюру изгибающих моментов М>х>.

Крутящий момент

Т>I>>->>I>=0;

Т>II>>->>II>=T>1>=F>t>·d>2>/2;

Т>II>>->>II>=698Нм

Определяем суммарные изгибающие моменты:

Определяем эквивалентные моменты:

Рис.10 Эпюры изгибающих и крутящих моментов ведомого вала

По рис.10 видно, что наиболее опасным является сечение С-С ведомого вала.

11 Расчет валов на выносливость

По рис.9 и рис.10 видно, что наиболее опасным является сечение С-С ведомого вала, где эквивалентный момент более, чем в три раза больше, чем у ведущего вала. Поэтому расчет на выносливость проводим только для ведомого вала.

Определяем суммарный изгибающий момент в сечении С-С

Рис.11 Схема для определения суммарного изгибающего момента

; (11.1)

; (11.1)

Из табл.3 выбираем данные по шпонке:

Сечение шпонки b·h=20·12.

Глубина паза ваза t>1>=7,5мм

Диаметр вала d>к3>=71мм.

Определяем осевой и полярный моменты сопротивления в сечении С-С вала с учетом шпоночного паза [1. табл.8.5]

(11.2)

(11.2)

(11.3)

(11.3)

;

;  мм3;

мм3;

;

;  мм3:

мм3:

Определяем напряжение изгиба в сечении С-С

; (11.4)

; (11.4)

;

;  ;

;

Принимаем

.

.

Определяем напряжения кручения в сечении С-С

;

;  ;

;

Принимаем

.

.

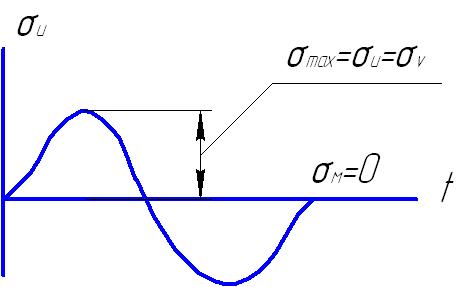

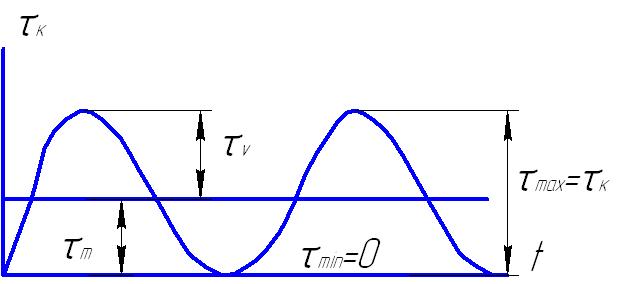

Определяем амплитудные и средние напряжения циклов перемен напряжений. По заданию вал неверсивный. Напряжения изгиба изменяются по симметричному циклу (рис.12), а напряжения кручения – по пульсирующему циклу (рис.13).

Рис.12 Цикл перемен напряжений изгиба

Рис.13 Цикл перемен напряжений кручения

Из рисунков следует:

- для перемен напряжений изгиба:

>v>=>и>; >м>=0; >v>=14МПа.

- для перемен напряжений кручения:

τ>v>=τ>и>=τ>к>/2; τ>v>=τ>и>=5МПа.

Определяем коэффициенты снижения выносливости в сечении С-С. Зубчатое колесо напрессовано на вал и шпонку по посадке с гарантированным натягом, тогда находим коэффициент нормальных напряжений.

έ>> и έ>τ> – масштабные факторы

Учитывая примечание 2 [1, с.166 табл.8.7]

[1,

с.166 табл.8.7]

[1,

с.166 табл.8.7]

;

;

β – коэффициент, учитывающий влияние шероховатости поверхности при высоте микронеровностей :

R>а>=0,32…2,5мкм;

β =0,97…0,9; [1, с.162]

Принимаем β =0,92.

Определяем коэффициент запаса усталостной прочности по нормальным напряжениям изгиба. [1, с.162]

(11.5)

(11.5)

;

;  .

.

Коэффициент чувствительности материала к асимметрии цикла по касательным напряжениям ψ>>=0,1.

Определяем коэффициент запаса усталостной прочности по нормальным напряжениям кручения. [1, с.164]

; (11.6)

; (11.6)

;

;

Определяем суммарный коэффициент запаса усталостной прочности в сечении вала С-С [1, с.162]

(11.7)

(11.7)

где [S]=1,5…5,5 – требуемый коэффициент запаса усталостной прочности [1, с.162]

Вывод: Расчетный коэффициент запаса усталостной прочности в пределах нормы, поэтому конструкцию вала сохраняем.

12 Расчет подшипников на долговечность

12.1 Расчет подшипников червяка на долговечность

Исходные данные

n>2>=652мин-1;

d>п3>=30мм;

R>А>>y>=2526Н;

R>Ах>=512Н;

R>By>=650Н;

R>Вх>=1607Н;

Н.

Н.

Определяем радиальные нагрузки, действующие на подшипники

; (12.1)

; (12.1)

;

;

Здесь подшипник 2 – это опора А в сторону которой действует осевая сила F>а> (рис.9).

;

;

;

;

Назначаем тип подшипника, определив отношение осевой силы к радиальной силе того подшипника, который ее воспринимает (здесь подшипник 2)

;

;

;

;

Так как соотношение больше 0,35, то назначаем роликовый конический однорядный подшипник средней серии по d>п3>=30мм.

Подшипник № 7306, у которого:

D>n>>2>=72мм;

В>n>>2>=21мм;

С>0>=40кН – статическая грузоподъемность;

С=29,9кН – динамическая грузоподъемность

е=0,34 – коэффициент осевого нагружения;

У=1,78 – коэффициент при осевой нагрузке [1,c.402, табл.П7].

Определяем коэффициент Х при радиальной нагрузке [1,c.212, табл.9.18] в зависимости от отношения

;

;

где V – коэффициент вращения, при вращении внутреннего кольца V=1.

Тогда Х=0,4.

Изображаем схему нагружения подшипников. Подшипники устанавливаем враспор.

Рис.14 Схема нагружения вала-червяка

Определяем осевые составляющие от радиальных нагрузок

S=0,83eF>r> [1,c.216]

S>1>=0,830,341733; S>1>=489Н;

S>2>=0,830,342577; S>2>=727Н.

Определяем осевые нагрузки, действующие на подшипники.

F>aI>=S>1>;

F>aII>=S>2> +F>aI>;

F>aI>=489Н;

F>aII>=489+723; F>aII>=1216Н.

Определяем эквивалентную нагрузку наиболее нагруженного подшипника II

F>э2>=(ХVF>r>>2>+УF>aII>)K>>K>τ>;

где K>> - коэффициент безопасности;

K>> =1,3…1,5 [1,c.214, табл.9.19];

принимаем K>> =1,5;

K>τ> – температурный коэффициент;

K>τ> =1 (до 100ºС) [1,c.214, табл.9.20];

F>э2>=(0,412577+1,781216)1,51; F>э2>=3195Н=3,2кН

Определяем номинальную долговечность роликовых подшипников в часах

[1,c.211]; (12.2)

[1,c.211]; (12.2)

.

Подставляем в формулу (12.2):

;

;  ч.

ч.

По заданию долговечность привода L>hmin>=10000ч.

В нашем случае L>h>> L>hmin>, принимаем окончательно для червяка подшипник 7306.

12.1 Расчет подшипников тихоходного вала на долговечность

Исходные данные

n>2>=65,2мин-1;

d>п3>=60мм;

R>А>>y>=1719Н;

R>Ах>=10284Н;

R>By>=1457Н;

R>Вх>=7343Н;

Н.

Н.

Определяем радиальные нагрузки, действующие на подшипники (12.1)

;

;

Здесь подшипник 2 – это опора А в сторону которой действует осевая сила F>а> (рис.10).

;

;

;

;

Назначаем тип подшипника, определив отношение осевой силы к радиальной силе того подшипника, который ее воспринимает (здесь подшипник 2)

;

;

;

;

Так как соотношение больше 0,35, то назначаем роликовый конический однорядный подшипник средней серии по d>п3>=60мм.

Подшипник № 7512, у которого:

D>n>>2>=110мм;

В>n>>2>=30мм;

С>0>=94кН – статическая грузоподъемность;

С=75кН – динамическая грузоподъемность

е=0,392 – коэффициент осевого нагружения;

У=1,528 – коэффициент при осевой нагрузке [1,c.402, табл.П7].

Определяем коэффициент Х при радиальной нагрузке [1,c.212, табл.9.18] в зависимости от отношения

>е

>е

где V – коэффициент вращения, при вращении внутреннего кольца V=1.

Тогда Х=0,4.

Изображаем схему нагружения подшипников. Подшипники устанавливаем враспор.

Рис.15 Схема нагружения тихоходного вала

Определяем осевые составляющие от радиальных нагрузок

S=0,83eF>r> [1,c.216]

S>1>=0,830,3927496; S>1>=2440Н;

S>2>=0,830,39210426; S>2>=3392Н.

Определяем осевые нагрузки, действующие на подшипники.

F>aI>=S>1>;

F>aII>=S>2> +F>aI>;

F>aI>=2440Н;

F>aII>=2440+3392; F>aII>=5832Н.

Определяем эквивалентную нагрузку наиболее нагруженного подшипника II

F>э2>=(ХVF>r>>2>+УF>aII>)K>>K>τ>;

где K>> - коэффициент безопасности;

K>> =1,3…1,5 [1,c.214, табл.9.19];

принимаем K>> =1,5;

K>τ> – температурный коэффициент;

K>τ> =1 (до 100ºС) [1,c.214, табл.9.20];

F>э2>=(0,4110426+1,785832)1,51; F>э2>=14550Н=14,55кН

Определяем номинальную долговечность роликовых подшипников в часах

[1,c.211]; (12.2)

[1,c.211]; (12.2)

.

Подставляем в формулу (12.2):

;

;  ч.

ч.

По заданию долговечность привода L>hmin>=10000ч.

В нашем случае L>h>> L>hmin>, принимаем окончательно для червяка подшипник 7512.

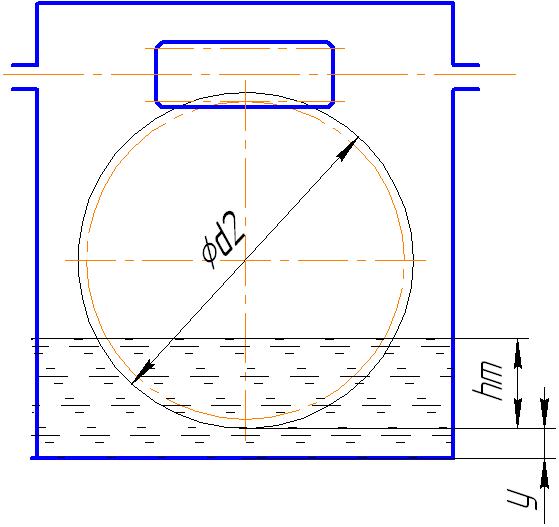

13 Выбор системы и вида смазки.

Скорость скольжения в зацеплении V>S> = 2,38 м/с. Контактные напряжения >Н >= 510 Н/мм2. По таблице 10.29 из [3] выбираем масло И-Т-Д-460.

Используем картерную систему смазывания. В корпус редуктора заливаем масло так, чтобы венец зубчатого колеса был в него погружен на глубину h>м >(рис.15):

Рис.16 Схема определения уровня масла в редукторе

h>м >>max> 0.25d>2 >= 0.25160 = 40мм;

h>м >>min>> >= m = 4мм.

При вращении колеса масло будет увлекаться его зубьями, разбрызгиваться, попадать на внутренние стенки корпуса, откуда стекать в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которым покрываются поверхности расположенных внутри корпуса деталей, в том числе и подшипники.

Объем масляной ванны

V = 0.65P>II> = 0.653,65 = 2.37 л.

Контроль уровня масла производится пробками уровня, которые ставятся попарно в зоне верхнего и нижнего уровней смазки. Для слива масла предусмотрена сливная пробка. Заливка масла в редуктор производится через съемную крышку.

И для вала-червяка, и для вала червячного колеса выберем манжетные уплотнения по ГОСТ 8752-79. Установим их рабочей кромкой внутрь корпуса так, чтобы обеспечить к ней хороший доступ масла.

14 Расчет основных элементов корпуса

Для предотвращения задевания поверхностей вращающихся колес за внутренние стенки корпуса внутренний контур стенок провести с зазором х=8…10мм [3]; такой же зазор предусмотреть между подшипниками и контуром стенок. Расстояние между дном корпуса и поверхностью колес принимаем

у4х; у(32…40)мм

Для малонагруженных редукторов (Т>2>500Нм) определяем толщины стенок крышки и основания корпуса

;

;  мм,

принимаем

мм,

принимаем

мм.

мм.

Для крепления крышек подшипников в корпусе и крышке предусматриваем фланцы. Крышки торцовые для подшипников выбираем по табл.143 (глухие) и 144 (с отверстием для манжетного уплотнения) [2, т.2, с.255].

15 Сборка и регулировка редуктора

Конструкцию редуктора принимаем с верхним расположением червяка [3, рис.А10]. Порядок сборки следующий:

на червяк устанавливаем подшипники;

червяк с подшипниками устанавливаем в верхнюю крышку, регулируем зазоры в подшипниках кольцами и закрываем торцевыми крышками, сквозная крышка с манжетой;

устанавливаем на ведомый вал червячное колесо и подшипники, регулируем зазоры в подшипниках кольцами;

собранный вал устанавливается на корпус и закрывается верхней крышкой с червяком;

закрываем подшипники ведомого вала торцевыми крышками, сквозная крышка с манжетой;

верхняя крышка соединяется с корпусом с помощью винтов и фиксируется двумя штифтами;

в корпус устанавливаются пробки для слива и для контроля верхнего уровня;

в редуктор через верхнее отверстие в крышке заливается масло до верхнего уровня;

устанавливается верхняя пробка и крышка, закрывающая отверстие для заливки масла и контроля зацепления червячной передачи;

на быстроходный вал устанавливаем шкив ременной передачи, а на тихоходный полумуфту;

проверяем работу редуктора, вручную проворачивая быстроходный вал.

Редуктор собран и при изготовлении деталей без отклонений готов к подключению к приводу.

16 Назначение квалитетов точности, шероховатости поверхности, отклонений формы и взаимного расположения поверхностей

Выбор допусков, посадок и шероховатости поверхности проводим приняв, что детали редуктора изготавливаются по нормальной относительной точности размеров [3]. При выборе руководствуемся стандартным рядом параметров шероховатости. Выбранные значения параметров приведены в табл.5.

Параметры точности и шероховатости

Таблица 5

|

Наименование соединения, поверхности |

Шероховатость R>a>, мкм |

Посадка, допуск |

|

Соединение зубчатого колеса с валом |

1,25 |

H7/p6 |

|

Поверхность вала под подшипниками |

0,63 |

k6 |

|

Поверхность корпуса для посадки подшипников |

1,0 |

H8 |

|

Поверхность заплечиков вала |

0,8 |

H22 |

|

Поверхность выходного конца вала |

0,4 |

r6 |

|

Посадочная поверхность торцевых крышек |

6,3 |

h7 |

|

Поверхность зубьев: - колеса - червяка |

2,5 2,5 |

H22 H22 |

|

Поверхность червяка под подшипниками |

0,63 |

k6 |

|

Поверхность выходного конца быстроходного вала |

2,5 |

h7 |

|

Все остальные обрабатываемые поверхности |

6,3 |

H24,H24 |

|

Поверхности, получаемые литьем |

25 |

H25,H25 |

17 Тепловой расчет редуктора

Цель теплового расчета – проверка температуры масла в редукторе, которая не должна превышать допускаемой [t]>м>=80…95ºС. Температура воздуха вне корпуса редуктора обычно t>в>=20 ºС. Температура масла t>м> в корпусе червячной передачи при непрерывной работе без искусственного охлаждения определяется по формуле [3]:

(18.1)

(18.1)

где ή- КПД редуктора,

К>t> =9…17 Вт/(м2град) – коэффициент теплопередачи,

А – площадь теплоотдающей поверхности корпуса редуктор, м2

По [3, табл.11.6] исходя из межосевого расстояния 100мм определяем А=0,24

Подставив данные в (18.1) получим:

ºС[t]>м>

ºС[t]>м>

Температура редуктора в норме.

Литература

С.А.Чернавский и др. «Курсовое проектирование деталей машин» М. 1987г.

Анурьев В.И. Справочник конструктора-машиностроителя: В 3 т. -8-е изд. перераб. и доп. Под ред. И.Н.Жестковой. – М.: Машиностроение, 1999

Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие. – М.: Высш. шк., 1991

Чернин И.М. и др. Расчеты деталей машин. – Мн.: Выш. школа, 1978

Иосилевич Г.Б., Строганов Г.Б., Маслов Г.С. Прикладная механика: Учеб. для вузов/Под ред. Г.Б.Иосилевича._М.:Высш.шк., 1989.-351с.