Расчет барабанной сушилки, обогреваемой воздухом

Федеральное агентство по образованию

ГОУ ВПО «Сибирский Государственный Технологический Университет»

Факультет: ХТФ ЗДО

Кафедра промышленная экология и процессы аппаратов химических

производств

Расчет барабанной сушилки обогреваемой воздухом

Пояснительная записка

(ПЭ ПАХП.000000.016.ПЗ)

Руководитель:

________________ Шайхутдинова М.Н.

(подпись)

_____________________________

(оценка, дата)

Разработал:

Студент группы 0305 курс 5

______________

(подпись)

_____________________________

(дата)

Реферат

В курсовом проекте приведены результаты расчета барабанной сушилки обогреваемой воздухом. Целью которого является определение основных размеров сушильного аппарата, его гидравлического сопротивления. В расчет вспомогательного оборудования входит: расчет калорифера для нагревания воздуха, подбор вентиляторов, циклона, рукавного фильтра. По результатам расчета, по нормалям подбирают стандартное оборудование.

Курсовой проект содержит расчетно-пояснительную записку из страниц текста, 4-литературных источника и графическую часть из 2 листов формата А1.

Описания конструкции и принципа действия барабанной сушилки

Барабанные сушилки. Эти сушилки широко применяются для непрерывной сушки при атмосферном давлении кусковых, зернистых и сыпучих материалов (минеральных солей, фосфоритов и др.)

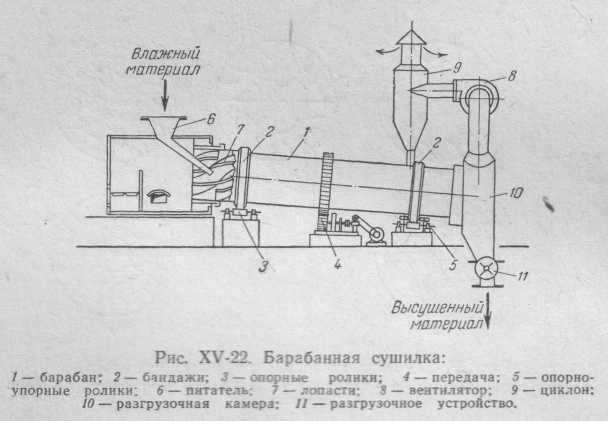

Барабанная сушилка имеет цилиндрический барабан, установленный с небольшим наклоном к горизонту (1/15—1/50) и опирающийся с помощью бандажей 2 на ролики 3. Барабан приводится во вращение электродвигателем через зубчатую передачу 4 и редуктор. Число оборотов барабана обычно не превышает 5 — 8 об мин; положение его в осевом направлении фиксируется упорными роликами 5. Материал подается в барабан питателем 6, предварительно подсушивается, перемешиваясь лопастями 7 приемно-винтовой насадки, а затем поступает на внутреннюю насадку, расположенную вдоль почти всей длины барабана. Насадка обеспечивает равномерное распределение и хорошее перемешивание материала по сечению барабана, а также его тесное соприкосновение при пересыпании с сушильным агентом — топочными газами.

Газы и материал особенно часто движутся прямотоком, что помогает избежать перегрева материала, так как в этом случае наиболее горячие газы соприкасаются с материалом, имеющим наибольшую влажность. Чтобы избежать усиленного уноса пыли с газами последние просасываются через барабан вентилятором 8 со средней скоростью, не превышающей 2— 3 м/сек. Перед выбросом в атмосферу отработанные газы очищаются от пыли в циклоне 9. На концах барабана часто устанавливают уплотнительные устройства (например, лабиринтные), затрудняющие утечку сушильного агента.

У разгрузочного конца барабана имеется подпорное устройство в виде сплошного кольца или кольца, образованного кольцеобразно расположенными поворотными лопатками (в виде жалюзи). Назначение этого кольца — поддерживать определенную степень заполнения барабана материалом; как правило, степень заполнения не превышает 20%. Время пребывания обычно регулируется скоростью вращения барабана и реже — изменением угла его наклона. Высушенный материал удаляется из камеры 10 через разгрузочное устройство 11, с помощью которого герметизируется камера 10 и предотвращается поступление в нее воздуха извне. Подсосы воздуха привели бы к бесполезному увеличению производительности и энергии, потребляемой вентилятором 8.

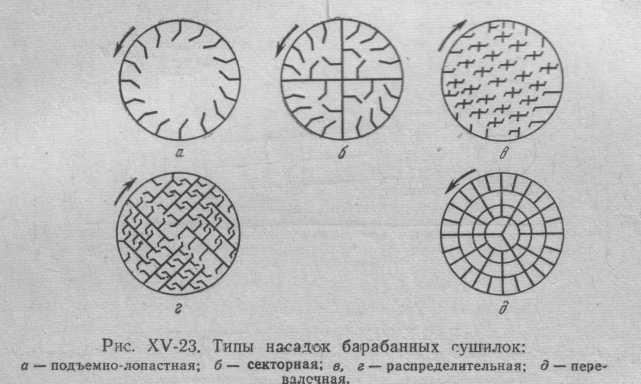

Устройство внутренней насадки барабана зависит от размера кусков и свойств высушиваемого материала.

Подъемно- лопастная насадка используется для сушки крупнокусковых и склонных к налипанию материалов, а секторная насадка — для малосыпучих и крупнокусковых материалов с большой плотностью. Для мелкокусковых, сильно сыпучих материалов широко применяются распределительные насадки. Сушка тонкоизмельченных, пылящих материалов производится в барабанах, имеющих перевалочную насадку с закрытыми ячейками. Иногда используют комбинированные насадки, например подъемно-лопастную (в передней части аппарата) и распределительную.

Типы промышленных барабанных сушилок разнообразны: сушилки, работающие при противотоке сушильного агента и материала, с использованием воздуха в качестве сушильного агента, контактные барабанные сушилки и др.

Типы насадок барабанных сушилок:

а – подъемно лопастная; б – секторная; в,г – распределительная; д – перевалочная

Достоинства барабанных сушилок:

1 интенсивна и равномерная сушка вследствие тесного контакта материала и сушильного агента.

2 большое

напряжение по влаги достигающее

и

более.

и

более.

компактность установки.

Расчет сушильной камеры

1.1 Количество влаги, испаряемой за час

1.2 Количество материала, высушенного за час

1.3 Размеры сушильного барабана

Объем барабана

Где А-

напряжение барабана по влаги, определяемое

опытным путем, [приложение А4]. А=4

Отношение

длины барабана к диаметру должно быть

3,5÷7; принимают

Диаметр

барабана находят из соотношения

Диаметр

барабана находят из соотношения

Длина барабана

По нормалям завода «Прогресс» выбирают сушильный барабан с диаметром d=2000мм и длиной L=8000мм.

Число оборотов барабана в 1сек

Где a- опытный коэффициент; tg a-тангенс угла наклона барабана; τ-время пребывания материала в барабане, сек.

Время пребывания материала в барабане

Здесь Gср-

средняя масса материала, проходящего

через барабан;

=

0,12- коэффициент заполнения барабана;

pср

=

0,12- коэффициент заполнения барабана;

pср pм=745

pм=745 -

средняя насыпная плотность материала.

-

средняя насыпная плотность материала.

Барабаны

имеют угол наклона к горизонту 0,5-6°;

принимают

=

2°, tgc=0,035.

Тогда

=

2°, tgc=0,035.

Тогда

Где

1,2-коэффициент

для подъемно-лопастной насадки.

для подъемно-лопастной насадки.

Потери тепла в окружающую среду

Где Fбок

– боковая поверхность барабана, м2 ;tст

- температура стенки барабана с внешней

стороны,

;t0-температура

окружающей среды,

;t0-температура

окружающей среды, ;

α-коэффициент теплоотдачи от стенки

барабаны в окружающую среду,

;

α-коэффициент теплоотдачи от стенки

барабаны в окружающую среду,

.

Он равен:

.

Он равен:

Где αк-коэфициент

теплоотдачи за счет вынужденной конвекции

окружающей среды относительно наружной

поверхности вращающего барабана,

-

коэффициент теплоотдачи излучением,

-

коэффициент теплоотдачи излучением,

Принимают

tст

=25 и определяют режим движения окружающего

воздуха относительно наружной поверхности

барабана:

и определяют режим движения окружающего

воздуха относительно наружной поверхности

барабана:

Здесь

относительная

скорость движения воздуха; L=d=2,1м

– в данном случае определяющий размер

с учетом возможной толщины тепловой

изоляции;

относительная

скорость движения воздуха; L=d=2,1м

– в данном случае определяющий размер

с учетом возможной толщины тепловой

изоляции;

плотность

воздуха при 25

плотность

воздуха при 25 ;

;

вязкость воздуха при 25оС.

вязкость воздуха при 25оС.

Коэффициент теплоотдачи от стенки барабаны в окружающую среду за счет вынужденной конвекции

-

-

где -теплопроводность

воздуха при 25

-теплопроводность

воздуха при 25 .

.

Определяют коэффициент теплоотдачи излучением

Где с0=5,7

-коэффициент

лучеиспускания абсолютного тепла;

ε=0,95-степень черноты для поверхности

покрытой черной краской.

-коэффициент

лучеиспускания абсолютного тепла;

ε=0,95-степень черноты для поверхности

покрытой черной краской.

Коэффициент теплоотдачи от стенки барабана к воздуху

Определяют

необходимую толщину слоя изоляции. В

качестве изоляционного материала

выбирают шлаковую вату с ��2=0,076

Поверх изоляции толщиной δ2 имеется

кожух из листового железа (δ3=1 мм ),

покрытый масляной краской. Толщина

стенки барабана δ1=1,2 мм. Можно принять

t1=t2=60°C

и t3=t4=35°C.

Здесь t1иt2-температура

стенок защитного кожуха.

Поверх изоляции толщиной δ2 имеется

кожух из листового железа (δ3=1 мм ),

покрытый масляной краской. Толщина

стенки барабана δ1=1,2 мм. Можно принять

t1=t2=60°C

и t3=t4=35°C.

Здесь t1иt2-температура

стенок защитного кожуха.

Расчет ведут по известным формулам теплопроводности через цилиндрическую стенку

Удельный тепловой поток

По упрощенной формуле

Определяют толщину изоляции δ2

Отсюда .

.

Уточняют величину наружного диаметра барабана

Наружная поверхность барабана

Тепловые потери в окружающую среду

Удельная потеря тепла

Расход воздуха L, тепла Q, и пара Cn.Для определения расходов воздуха и тепла на сушку строят диаграмму сушильного процесса I-x (рис 10).

Для нахождения

точки А дается t0=25°C Из

диаграммы определяют I0=50.7

кдж/кг сухого воздуха и x0=0,01кг

влаги/кг сухого воздуха.

Из

диаграммы определяют I0=50.7

кдж/кг сухого воздуха и x0=0,01кг

влаги/кг сухого воздуха.

Точку В находят по заданной температуре t1 = 1200C и x1=x0 Из диаграммы определяют I1=119 кдж/кг сухого воздуха. Точку С (окончание идеального сушильного процесса) находят по заданной температуре t2=550C и I2-I1 Чтобы найти направление реального процесса (точка е должна лежать ближе к точке С, чтобы величина отрезков , которые участвуют в графическом расчете сушилки, были по возможности больше), опускают перпендикуляр ef на линию АВ, измеряют его и определяют величину отрезка eE по формуле

Здесь

СВ - теплоемкость воды, кдж/(кг·град); qД-дополнительный подвод тепла , кдж/кг влаги (в барабанной сушилке qД = 0); ∑q-сумма потерь тепла (с выпущенным материалом, в окружающую среду и с транспортными приспособлениями), кжд/кг влаги.

В барабанной сушилке потерь тепла, связанных с транспортными приспособлениями, нет.

Потери тепла с высушенного материала

Теплоемкость высушенного материала

Здесь

- теплоемкость

сухого хлорида калия; ∑СА-сумма атомных

теплоемкостей;

М-молекулярная

масса.

М-молекулярная

масса.

После подстановки получают

Определяют отрезок еЕ:

Здесь, е =

= берется для произвольно выбранной точки

е на линии I1=const

(Рис 10); Св=4,19кдж/(кг*град)-теплоемкость

влаги при t`=200C

берется для произвольно выбранной точки

е на линии I1=const

(Рис 10); Св=4,19кдж/(кг*град)-теплоемкость

влаги при t`=200C

Здесь ∆›0 , происходит дополнительный подогрев и отрезок eE откладывается от точки e вертикально вверх ; Точку B соединяют с полученной точкой E и продолжают прямую до пересечения с заданной изотермой t2 .Полученная точка С, характеризует состояние воздуха после сушки:

I2=125кдж/кг сухого воздуха;

Х2=0,0265 кг влаги/кг сухого воздуха.

Расход сухого воздуха

Объем влажного воздуха, проходящего через, сушилку за 1 час рассчитывают по формуле

Где Vуд- удельный объем влажного воздуха, отнесенный к 1 кг сухого воздуха.

Здесь R-газовая

постоянная для воздуха, равная 287

дж/(кг*град)(29,7 кгс*м/кгс*град); Т-абсолютная

температура воздуха, 0К; Роб –общее

давление паровоздушной смеси, н/м2 ;

Рn= -парциальное

давление водяного пара,н/м2

-парциальное

давление водяного пара,н/м2

Принимают общее давление Роб=745 мм рт.ст.

На входе в калорифер t0=250C, Х0=0,010 кг влаги/кг сухого воздуха, Рn=10,27 мм рт.ст.

На выходе из калорифера t1=900C, x1=x2=0,010 кг влаги/кг сухого воздуха, Рn =11,5 мм рт.ст.

При входе из барабана t1=55C, x2=0,024 кг влаги/кг сухого воздуха, Рn=29,25 мм рт.ст.

Расход тепла в калорифере

Расход пара в калорифере

Где r=2171 кдж/кг – теплота парообразования при Р=3 ата

2. Выбор и расчет калорифера

Для подогрева до 1500С воздуха поступающего в сушилки, применяют воздухонагреватели с большой поверхностью теплообьена и малым гидравлическим сопротивлением. Наиболее подходят для этого кожухотрубные и пластинчатые (с ребристой поверхностью) калориферы , применяемые для подогрева воздуха ,

Принимают для расчета кожухотрубный калорифер. Расчет такого калорифера ничем не отличается от типового расчета кожухотрубного теплообменника.

Необходимая поверхность нагрева

Где К -

коэффициент теплопередачи, вт/(м3 град);

средняя

разность температур ьежду теплоносителями,

град. Принимают в качестве источника

тепла насыщаный водяной пар:

средняя

разность температур ьежду теплоносителями,

град. Принимают в качестве источника

тепла насыщаный водяной пар:

Р=3 ama; tn=132,90C

Температурные условия процесса

Принимают турбулентный режим движения воздуха по трубному пространству.

Диаметр труб d=38×2 мм. Для придворительного расчета полагают Re=20000.

Из выражений

Определяют

, µ=0.021×103

н×сек/м2-вязкость воздуха при

, µ=0.021×103

н×сек/м2-вязкость воздуха при

По каталогу НИИХинмаша для расчета выбирают одноходовой теплообменник типа ТЛ с общим числом труб n=211 и диаметром d=800мм. Уточняют значение критерия Рейнольдса

Для турбулентного движения воздуха в трубах

Откуда

Здесь : λ= 0,0285∙1,163 вт/(м2∙град)-теплопроводность воздуха при температуре 57,5℃;

(ср-теплоемкость воздуха при р = const и t=57,5℃)

Так как коэффициент теплопередачи со стороны пара, конденсирующегося на наружной стороне труб в межтрубном пространстве, достаточно велик и основное термическое сопротивление будет сосредоточено со стороны воздуха(αk››αB)/ То можно принять αk=12000 вт/(м2∙град).

Принимают тепловую проводимость загрязнений равным 5000 и 2320 вт/(м2∙град), а теплопроводность стали λст=46,4 вт/(м2∙град). Тогда

Общий коэффициент теплопередачи

Необходимая поверхность нагрева калорифера

Устанавливают один одноходовой кожухотрубный теплообменник типа ТЛ со следующей характеристикой:

F=57 м2;

d =800 мм;

n=211 шт;

dтр=38×2 мм.

Запас поверхности

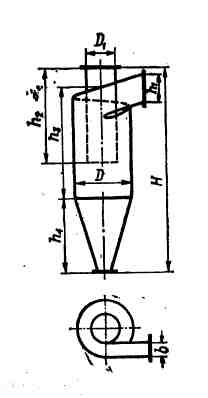

3. Расчет циклона

Выбираем тип циклона ЦН-15

Определяем диаметр циклона

Согласно ГОСТ 9617-67 принимаем циклон ЦН – 15 диаметром 600 мм.

Рекомендуемые диаметры:

Для ЦН-15 от 200 до 800 мм;

Вычисляем действительную скорость газов в подобранном циклоне:

Рассчитываем сопротивление циклона по формуле

Характеристика циклона ЦН-15

Диаметр выходной трубы,D1=0,36

Ширина входного патрубка,b=0,0156

Высота входного патрубка,h1=0,396

Высота выходного трубы,h2=1,044

Высота цилиндрической части,h3=1,596

Высота конической части,h4=1,2

Общая высота циклона,H=2,736

Коэффициент сопротивления,��0=160

4. Расчет рукавного фильтра

Для очистки газов от пыли фильтрованием широко применяют тканевые фильтры, и в частности рукавные или мешочные фильтры, самовстряхивающийся с обратной принудительной продувкой фильтрованной ткани.

Поверхность фильтрования

Где Vr-расход запыленного газа =V2 =1711, м3/с

Vпр- расход продувочног газа, м3/с

Vпр=(0,1-0,2)Vr; Vпр=0,15∙1711=256,65, м3/с

Vпв-расход подсасываемого в аппарат воздуха, м3/с принимается на 10% больше расхода газа Vпв=(1,05-1,1)Vr; Vпв=1,05∙1711=1796 м3/с

Wr=(0,8-1,0)∙10-2 м3/м2с-допустимая тканевая нагрузка фильтра по газу.

По каталогу ОСТ 26-14-2005-77 Выбираем параметры фильтра:

Тип СМЦ 101

Число рукавов аппарата 108

Фильтрующая поверхность Fрф=150 м2

Число секций 3

Масса 9,1 тонн

Высота рукавов Н=2,25 м

5. Выбор вентилятора

Мощность потребляемая вентилятором

квт

квт

Где V-подача вентилятора , м3/с; ∆р- полное сопротивление сушильной установки с учетом скоростного напора, н/м2; η = ηВ, η пр - общий кпд вентиляторной установки.

Где

∆Pсуш = сопротивление сушилки, н/м2;

∆Pкал = сопротивление калориферов, н/м2;

∆Pu-сопротивление циклонов, н/м2;

В соответствии со схемой сушильной установки принимают следующие исходные данные для расчета:

Общая длина воздухопроводов30 м

Количество задвижек 2шт

Количество отводов под углом 900 2шт

Скорость газов в трубопроводах допускается в пределах 10-20 м/сек; принимают ωВ =15 м/сек.

Из уравнения расхода находят диаметр воздухопровода между аппаратами

Принимают трубопровод из листового железа диаметром 426×11мм. 22/0,404

Уточняется скорость движения воздуха

Скоростной напор:

Где

И предварительно подсчитывается критерий Re:

Где µ=0,021∙10-3

н∙сек/м2-вязкость воздуха при ℃.

℃.

При Re=369047 коэффициент трения λ=0,017

Для отводов под углом 900и задвижек (при условном проходе 300 мм и выше) находят, что ��i=0,015 следовательно,

Сопротивление барабанных сушилок колеблется в пределах 10-20 мм вод.

Принимают:

∆Pсуш=20мм вод ст =20∙9,81=196,2 н/м2

Полное сопротивление сушильной установки

∆P=171+196,2+350+1500=2217 н/м2

Мощность, потребляемая вентилятором

Где η = 0,65 - принятый кпд вентилятора

Устанавливают центробежный вентилятор марки «Сироко» среднего давления №4 со следующей характеристикой:

Производительность 84-160 м3/мин

Давление 25-200 мм вод ст

Мощность 1-12 квт

Скорость 720-1970 об/мин

6. Мощность привода барабанной сушилки

Ориентировочно необходимая для вращения барабана мощность может быть определена по формуле

Где d-диаметр барабана, м; L-длинна барабана, м; ρм - насыпная масса материала, кг/м3; n-число оборотов барабана в 1 сек; σ - коэффициент зависящий от типа насадки и степени заполнения барабана.

Заключение

В результате проведенного расчета подобран по каталогу барабанная сушилка D=1600 мм, L=8000мм, циклон типа ЦН-15, кожухотрубный теплообменник типа ТЛ F=57 м2, рукавной фильтр типа СМЦ 101, вентилятор марки «Сироко» среднего давления №4, и мощность привода сушилки равная 3,68 квт.

Список использованной литературы

М.К. Шайхатдинова, Л.И. Ченцова, Э.И. Стрижнева, В.М. Воронин «Процессы и аппараты химической технологии» (Расчет сушильных установок): К.-2001 г

Ю.И. Дыднерский «Основные процессы и аппараты химической технологии»: М.-1991 г

К.Ф. Павлов и др. «Примеры и задачи по курсу процессов и аппаратов химических технологий» Л.-1991 г

Справочник химика. – Л: Химия, -1968 г