Разработка электромеханического привода подачи станка модели 16К20

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНЕЦКИЙ НАЦИОНАЛЬНИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Механический факультет

Кафедра Металлорежущие станки и инструменты

КУРСОВОЙ ПРОЕКТ

по дисциплине: «Металлообрабатывающее оборудование»

на тему: «Разработка электромеханического привода подачи станка модели 16К20»

Выполнил:

студент гр. МС 04-н Володько А.Ю.

Консультант Молчанов А.Д.

Нормоконтролер Молчанов А.Д.

Донецк 2007

Реферат

Курсовой проект: 39 с. , 8 табл. , 9 рис. , 6 источников, 3 приложения.

Объект исследования – коробка подач токарно-винторезного станка.

В курсовом проекте необходимо определить нагрузки на привод в разные моменты цикла работы станка. Выбор электродвигателя. Кинематический расчет привода.

Выбор передачи винт-гайка качения. Описание используемого способа регулирования натяга в шарико-винтовом механизме, способов возврата шариков, смазывания механизма и защиты его от загрязнений. Обоснование способа установки винта на опорах и конструкций опор. Выбор соединительной муфты. Расчет передачи винт-гайка качения. Расчет силы предварительного натяга. Расчеты на жесткость, на устойчивость по критической осевой силе и критической частоте вращения.

СУППОРТ, СИСТЕМА СМАЗКИ, КРИТИЧЕСКАЯ СКОРОСТЬ.

Содержание

1. Кинематический расчет привода станка

1.1 Выбор и расчет предельных режимов резания

1.2 Предварительное определение мощности электродвигателя вспомогательного движения

1.3 Определение диапазона скорости вращения и выбор двигателя подач

2. Выбор и расчет передачи винт-гайка качения

2.1 Выбор винта

2.2 Выбор гайки

2 3 Способы смазывания шарико-винтового механизма и защиты от загрязнений

2.4 Расчет передачи винт-гайка качения

3. Силовой расчет привода станка

3.1 Определение расчетного КПД станка

3.2 Расчет модулей зубчатых колес

3.3 Определение параметров зубчатых колес

3.4 Расчет вала

3.5 Уточненный расчет вала

3.6 Расчет вала на усталость

3.7 Выбор элементов передающих крутящий момент

3.8 Выбор подшипников

3.9 Проверочный расчет подшипников

4. Определение системы смазки

5. Расчет динамических характеристик привода

Заключение

Список используемой литературы

Введение

Перед станкостроителем всегда будет стоять задача - создание металлорежущих станков, отвечающих современным требованиям машиностроения и всего народного хозяйства.

Следовательно, требуется создание станков высокой производительности, точности и экономичности.

Токарно-винторезные станки являются наиболее распространенной группой станков, используемых как в единичном, так и в массовом производстве, поэтому они должны иметь возможность выполнять большинство технологических операций. Это обуславливает широкий диапазон регулирования, как привода главного движения, так и привода подач.

Расчет электромеханического привода подач включает определение диапазона регулирования подач, построение структурной сетки и в соответствии с ней графика подач и кинематической схемы, определения передаточного отношения постоянной передачи суппорта, определения требуемой эффективной мощности коробки подач, определения модулей и параметров зубчатых колес, определение параметров валов и уточненный расчет на усталость самого нагруженного вала, выбор шпоночных или шлицевых соединений передающих крутящий момент, выбор подшипников опор валов, выбор системы смазки, расчет динамических характеристик обеспечивающих заданную точность обработки.

1. Кинематический расчет привода станка

1.1 Выбор и расчет предельных режимов резания

При проектировании электромеханического привода необходимо определить следующие основные характеристики станка, к которым относятся:

1) Предельные значения чисел оборотов шпинделя, необходимых при обработке заданных металлов, при заданных условиях резания

и

и

.

.

2) Диапазон регулирования чисел оборотов

.

.

3) Предельные значения подач

при продольной -

и

и

;

;

при поперечной -

и

и

.

.

4) Диапазон изменения подач и некоторые другие характеристики станка

.

.

Основные характеристики имеют важное значение, так как являются исходными данными для кинематического и силового расчета всех элементов проектируемого станка.

Определяем предельные значения размеров обрабатываемой заготовки.

Наибольший диаметр обрабатываемой детали Dmax=1,1Н=1,1200=220мм.

Наименьший диаметр обрабатываемой детали Dmin=0,2H=0,2200=40 мм.

Где Н – высота центров станка, мм

Выбор предельных режимов резания, которые должны осуществляться на станке, рассчитывают при выполнении различных видов работ и на основе анализа полученных результатов.

Глубину резания и подачи выбирают из нормативных документов [1] и в зависимости от работ, которые предполагается выполнять на станке. Как правило, расчет ведут по основной (ведущей) операции, для которой спроектирован станок.

Выбор предельных скоростей резания для расчета характеристик универсальных станков производят при следующих условиях.

При токарной обработке для

определения наибольшей скорости резания

принимают:

принимают:

глубину резания и подачу наименьшими;

материал заготовки: конструкционная углеродистая сталь;

материал режущей части резца твердый сплав ТК;

стойкость Т=25-30 минут.

При определении наименьшей

скорости резания

принимают:

принимают:

глубину резания и подачу максимальными;

материал заготовки -

легированная сталь

=750

МПа (75 кгс/мм2);

=750

МПа (75 кгс/мм2);

материал режущей части резца - быстрорежущая сталь при стойкости Т=60-90 минут.

При назначении наименьшей скорости резания необходимо предусмотреть возможность нарезания резьбы на станке. При этом следует учитывать, что чистовое нарезание выполняется со скоростью 4 м/мин.

Рассмотрим точение и растачивание как вид обработки:

Выберем значения режимов обработки в соответствии с видом обработки и материалом режущего инструмента. Полученные данные заносим в таблицу 1.

Таблица 1 – Параметры, для расчета предельных скоростей резания

|

max |

min |

|

|

материал |

сталь |

сталь |

|

Gb, МПа |

600 |

750 |

|

nv |

1 |

1,75 |

|

Kr |

0,9 |

1 |

|

Kmv |

1,125 |

1 |

|

Kпv |

0,9 |

0,8 |

|

Киv |

1 |

0,3 |

|

Kv |

1,0125 |

0,24 |

|

Cv |

420 |

340 |

|

x |

0,15 |

0,15 |

|

y |

0,2 |

0,45 |

|

m |

0,2 |

0,2 |

|

s, мм/об |

0,05 |

2,8 |

|

T, мин |

30 |

90 |

|

t, мм |

1 |

5 |

|

V, м/мин |

392,1264 |

16,3974 |

Расчет максимальной скорости резания.

Для стали:

;

;

;

;

.

.

Расчет минимальной скорости резания.

Для стали:

;

;

;

;

.

.

1.2 Предварительное определение мощности электродвигателя вспомогательного движения

Наибольшее значение сил резания необходимо определять при следующих условиях:

обрабатываемый материал

заготовки сталь

=750

МПа;

=750

МПа;

материал режущей части резца - быстрорежущая сталь;

глубина резания и подача наибольшие

Для стали [1]:

;

;

;

;

;

;

;

;

;

;

Силу резания принято раскладывать на составляющие силы, направленные по осям координат станка [1]:

Н;

Н;

Н;

Н;

Н.

Н.

Эффективная (полезная) мощность резания:

,

кВт

,

кВт

где

- наибольшее значение сил резания.

- наибольшее значение сил резания.

Предварительное определение мощность электродвигателя главного движения (до определения кинематической структуры привода) определяется по формуле:

,

кВт

,

кВт

где

- КПД цепи главного движения (для станков

с вращательным главным движением

- КПД цепи главного движения (для станков

с вращательным главным движением

=0,7-0,85).

=0,7-0,85).

- эффективная мощность подачи, кВт

- эффективная мощность подачи, кВт

где

- тяговая сила подачи, даН;

- тяговая сила подачи, даН;

- скорость подачи, мм/мин.

- скорость подачи, мм/мин.

Тяговую силу можно определить по следующим формулам.

Для продольных суппортов токарных станков с треугольными и комбинированными направляющими

где

- составляющая силы резания в направлении

подачи, Н;

- составляющая силы резания в направлении

подачи, Н;

- составляющая сил резания, прижимающая

каретку суппорта

- составляющая сил резания, прижимающая

каретку суппорта

или стола к направляющим, Н;

- масса перемещаемых частей, кг;

- масса перемещаемых частей, кг;

- крутящий момент на шпинделе, Н м;

- крутящий момент на шпинделе, Н м;

- диаметр шпинделя, мм;

- диаметр шпинделя, мм;

- коэффициент трения между пинолью и

корпусом, на шлицах

- коэффициент трения между пинолью и

корпусом, на шлицах

или шпонках шпинделя;

- приведенный коэффициент трения на

направляющих;

- приведенный коэффициент трения на

направляющих;

- коэффициент, учитывающий влияние

опрокидывающего момента.

- коэффициент, учитывающий влияние

опрокидывающего момента.

Для токарных станков с

призматическими или комбинированными

направляющими

=1,15

и

=1,15

и

=0,15-0,18

=0,15-0,18

,

Н

,

Н

,

кВт

,

кВт

Мощность потребляемую на подачу определяют по формуле:

,

кВт

,

кВт

где

=0,15-0,2

- КПД цепи подачи.

=0,15-0,2

- КПД цепи подачи.

1.3 Определение диапазона скорости вращения и выбор двигателя подач

Частота двигателя рассчитывается по формуле:

,

,

где

- скорость подачи, согласно паспорту

станка (табл. 3. 1), мм/мин,

- скорость подачи, согласно паспорту

станка (табл. 3. 1), мм/мин,

р=5мм – шаг винта поперечного винт-гайки качения,

i – передаточное число механизма подачи, которое остается между двигателем и исполнительным механизмом.

Принимаем передаточное отношение ременной передачи i=3.

Таблица 2 - Механика привода подач станка 16К20

|

Характер подачи |

Поперечная подача резцедержателя мм/мин |

Продольная подача стола, мм/мин |

|

Минимальная |

0,000662 |

0,0000619 |

|

Максимальная |

0,3814 |

0,253377 |

|

Ускоренная |

1900 |

3800 |

Рассчитаем передаточные числа согласно кинематической схеме механизма подач:

Определим максимальную частоту вращения двигателя, которая необходима для быстрого перемещения органов станка:

- для продольной подачи:

где m, z – модуль и число зубьев колеса в зацеплении с рейкой для продольной подачи;

n>o> – число оборотов колеса, которое передает вращение на рейку.

- для быстрого перемещения продольной подачи:

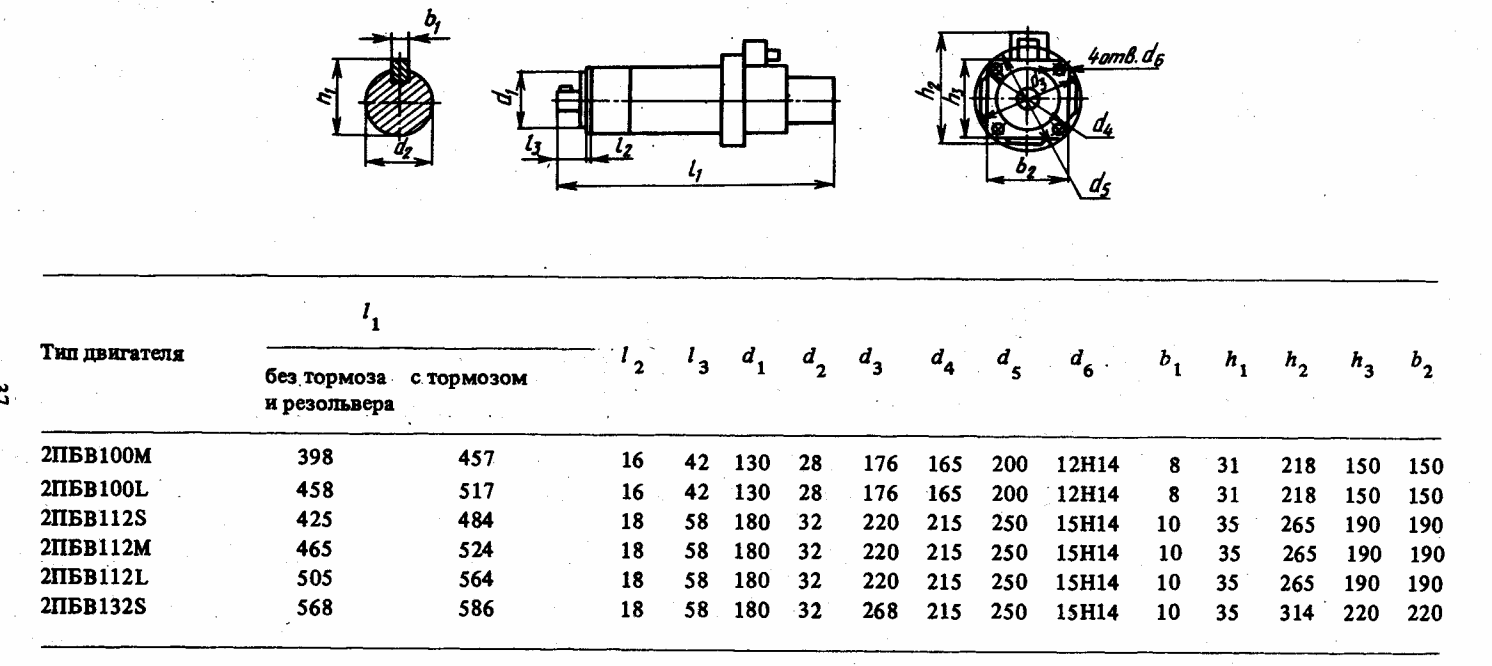

Таблица 3 - Основные технические характеристики двигателей серии 2ПБВ

Принимаю двигатель 2ПБВ100М с параметрами [2] (табл. 3)

2. Выбор и расчет передачи винт-гайка качения

Свойства передачи. Передача винт - гайка качения обладает свойствами, позволяющими применять ее как в приводах подач без отсчета перемещений (универсальных станков, силовых столов агрегатных станков), так и в приводах подач и позиционирования станков с ЧПУ. Для передачи характерны высокий коэффициент полезного действия (0,8-0,9), небольшое различие между силами трения движения и покоя, незначительное влияние частоты вращения винта на силу трения в механизме, полное отсутствие осевого зазора. Недостатками являются высокая стоимость, пониженное демпфирование, отсутствие самоторможения.

2.1 Выбор винта

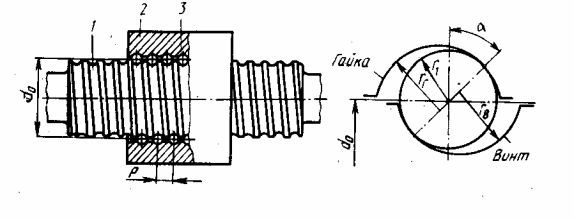

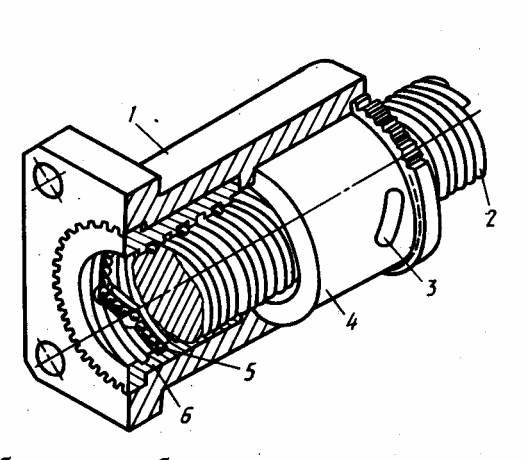

Устройство и размеры передачи. Передача состоит из винта 1 (рис. 4. 1), гайки 2, шариков 3 и устройств для возврата шариков (на рисунке не показаны). Обычно применяют передачи с наиболее технологичным полукруглым профилем резьбы. Для снижения контактных напряжений предусматривают rв=rг=(1,03. . . 1,05) r1. Предварительный натяг, повышающий точность и жесткость передачи, создают осевыми проставками между гайками, винтами, сдвоенной дифференциальной гайкой.

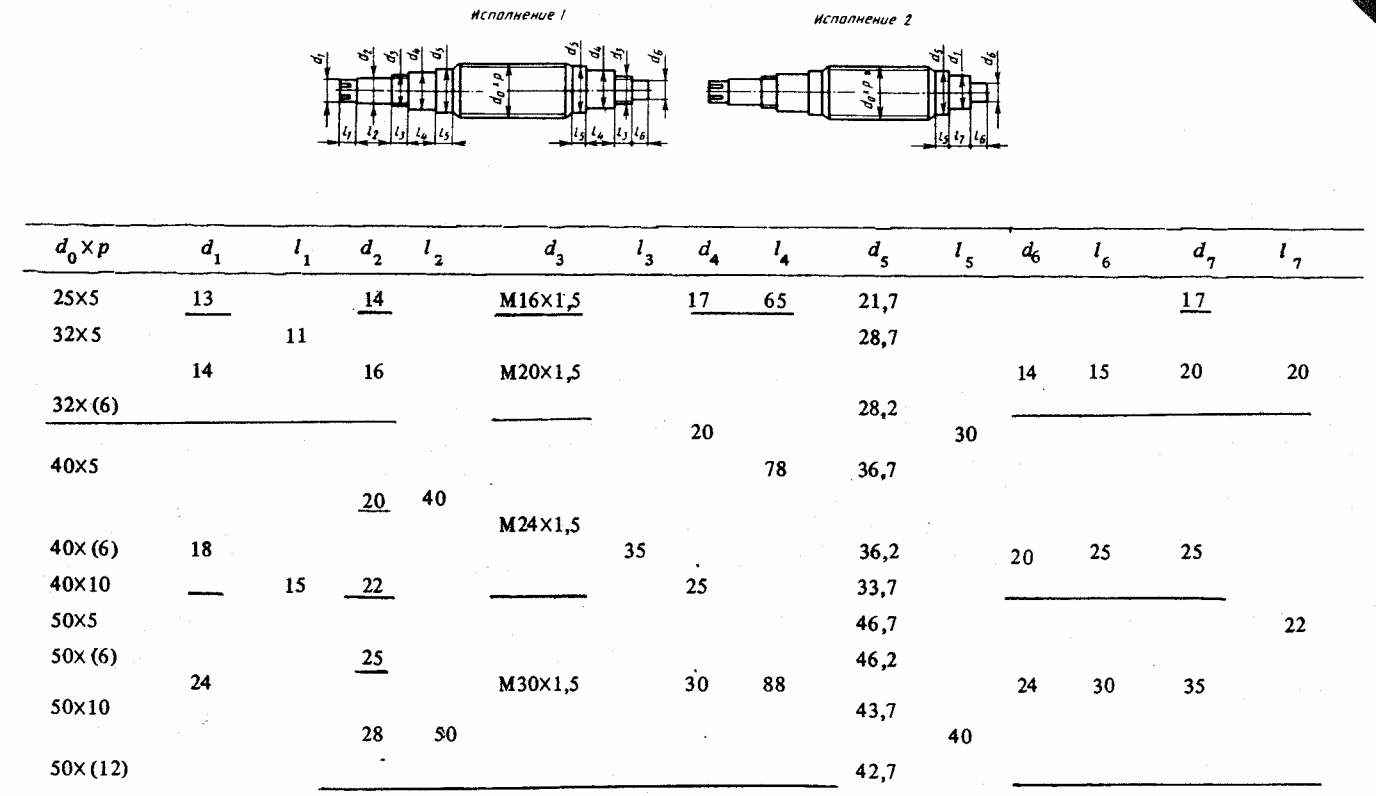

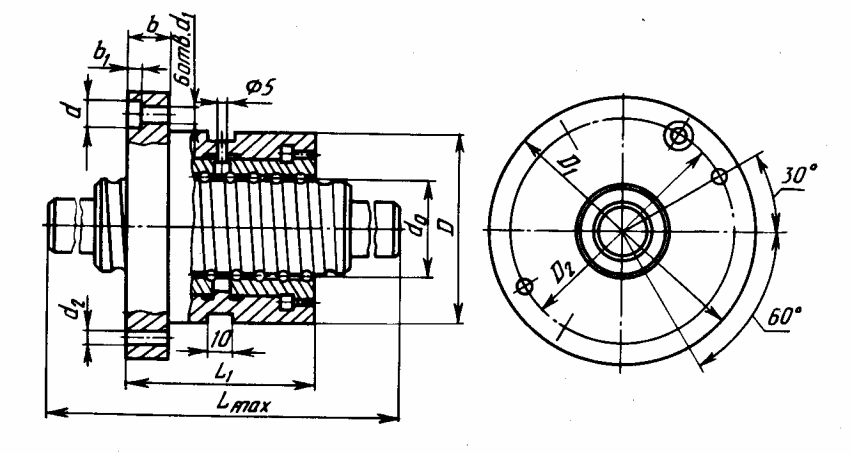

За номинальный размер передачи принимают диаметр d0 условного цилиндра, на котором расположены центры шариков. Размеры передачи по ГОСТ 25329 - 82 приведены в табл. 4.1.

Рис. 2.1. Схема передачи винт-гайка качения.

Для заданного шага р=5мм выбираю винт с d0=32 мм.

Таблица 4 - Основные и присоединительные размеры винтов

2.2 Выбор гайки

Принимаю передачу с двумя гайками, снабженными зубчатыми венцами. В шарико-винтовой механизм входят винт 2 (рис. 4. 2), две гайки 4 и 6, комплект шариков 5, корпус 1.

Устройства для возврата шариков 3 выполнены в виде вкладышей, вставленных в три окна каждой гайки. Вкладыши соединяют два соседних витка винтовой канавки, сдвинуты друг относительно друга в осевом направлении на один ее шаг и разделяют шарики в каждой гайке на три циркулирующие группы. Для тонкого регулирования натяга гайки снабжены зубчатыми венцами на фланцах, которые входят во внутренние зубчатые венцы корпуса. На одном фланце число зубьев на единицу больше, чем на другом. Если венцы обоих фланцев вывести из корпуса, повернуть гайки в одну сторону на одинаковое число зубьев (на неравные углы) и снова соединить зубчатые венцы, можно благодаря небольшому осевому сближению профилей резьбы гаек создать заданный натяг.

В этом механизме, как и в других с возвратом шариков через вкладыши, рабочее число шариков в одном витке

расчетное число шариков в одном витке

где

= 0,7. . . 0,8 - коэффициент, учитывающий

погрешности изготовления резьбы

винтового механизма.

= 0,7. . . 0,8 - коэффициент, учитывающий

погрешности изготовления резьбы

винтового механизма.

Рис. 2.2. Передача с двумя гайками, снабженными зубчатыми венцами.

2 3 Способы смазывания шарико-винтового механизма и защиты от загрязнений

Для смазывания шарико-винтового механизма применяют жидкий или пластичный смазочный материал. Масло типа индустриального подводится к корпусу, в котором установлены гайки. Используется смазывание следующих видов: капельное, порционное, циркуляционное, масляным туманом. Пластичный смазочный материал типа солидола применяется, когда при использовании жидкого возникают затруднения; в небольшом объеме его закладывают в винтовые канавки гайки. Эффективны масла с противозадирными присадками, особенно в связи с тем, что в каналах возврата имеет место трение скольжения.

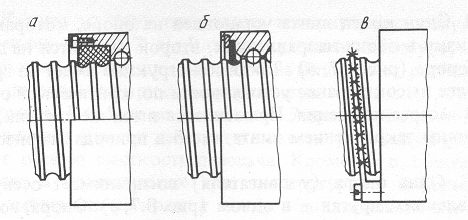

Для предохранения винтов от загрязнения применяют защитные устройства в совокупности с устройствами уплотнения и очистки. Защитные телескопические трубки с уплотнениями, имея значительные габариты, могут быть использованы только при увеличении длины винта. Гармоникообразные меха хорошо защищают винт и не занимают много места. Короткие винты могут быть защищены стальными лентами, свернутыми в спираль,

Хорошо очищает винт охватывающая его фетровая или войлочная втулка с резьбой по внутренней поверхности (рис. 4. 3 a), однако при изнашивании она хуже выполняет свои функции. При использовании втулки из нейлона возникает меньшая сила трения в контакте с винтом и втулка меньше шаржируется твердыми частицами.

Скребки-щетки, предназначенные для очистки винта (рис. 4. 3 б, в), следует устанавливать так, чтобы их можно было заменять без разборки узла в целом.

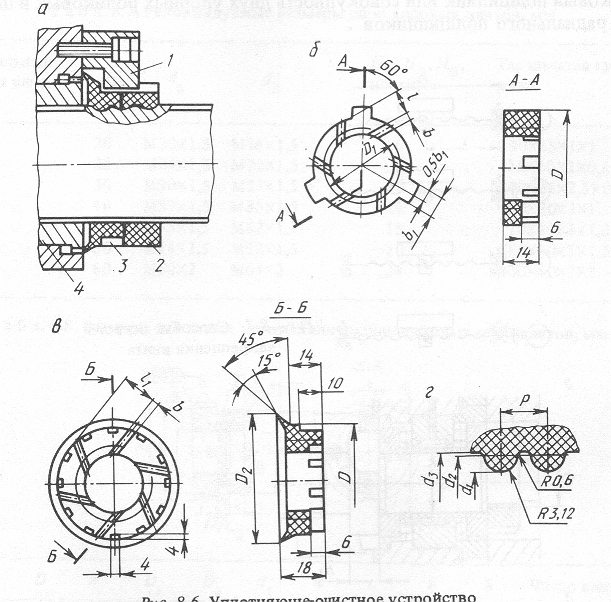

Резьбовые кольца из синтетического материала, жестко соединенные с гайкой, уплотняют шарико-винтовой механизм у противоположных ее торцов и хорошо очищают винт, однако эти свойства ухудшаются при износе колец. В устройстве, изображенном на рис. 4. 4 а), у каждого торца гайки помещено по два кольца (рис. 4. 4 б, в), изготовленных из фторопласта и имеющих на внутренней поверхности винтовой профиль (рис. 4. 4 г). Кольцо 3, называемое неподвижным, с помощью упора 1, входящего в имеющийся на нем паз, удерживается от поворота относительно гайки 4. Кольцо 2 увлекается вращающимся винтом передачи до тех пор, пока оно не войдет в контакт с неподвижным кольцом. Благодаря этому у торца гайки, где винт ввинчивается в нее, возникает контакт с натягом между винтовыми профилями колец и винта. При изменении направления его вращения такой же контакт возникает у противоположного торца гайки. Износ колец не влияет на качество работы устройства. Для отвода загрязнений в кольцах предусмотрены наклонные пазы.

Рис. 2.3. Устройства для предохранения шарико-винтового механизма от загрязнения.

2.4 Расчет передачи винт-гайка качения

Исходные данные и цель расчета. Передача винт - гайка качения выходит из строя в результате усталости поверхностных слоев шариков, гайки и винта, потери устойчивости винта, износа элементов передачи и снижения точности. Возможными причинами выхода ее из строя являются: слишком большая нагрузка на винт, низкая расчетная долговечность, значительный относительный перекос винта и гайки, неудовлетворительная защита от загрязнений. Цель расчета передачи состоит в определении номинального диаметра винта d0 и в подборе по каталогу такой передачи, которая удовлетворяла бы всем требованиям к работоспособности.

Исходные данные для расчета передачи - длина винта, его наибольшая расчетная длина, способ установки винта на опорах, ряд значений осевой нагрузки на передачу, ряд частот вращения винта (гайки). Крутящий момент на ходовом винте, Н*м:

,

,

где М - крутящий момент на валу двигателя;

- КПД цепи от двигателя к винту;

- КПД цепи от двигателя к винту;

i - передаточное отношение этой цепи.

Окружная сила на радиусе резьбы, Н:

,

,

Осевая сила, действующая на винт, Н:

где

- угол подъема резьбы;

- угол подъема резьбы;

Рис. 2.5. Основные размеры передачи ВГК с двумя гайками в круглом корпусе.

Таблица 5 - Основные размеры (мм) передачи ВГК

|

d0 |

p |

D |

D1 |

D2 |

d |

d1 |

d2 |

L1 |

b |

b1 |

|

32 |

5 |

60 |

95 |

75 |

14 |

9 |

5,8 |

80 |

16 |

8 |

р=arctgf - угол трения (f-коэффициент трения качения, f=(57. . . 85) 10-5).

,

,

Н

Н

Предельно допустимая нормальная статическая нагрузка на один шарик. Эту нагрузку (Н) определяют по зависимости:

где

- коэффициент, зависящий от допустимого

контактного напряжения на поверхности

шарика

- коэффициент, зависящий от допустимого

контактного напряжения на поверхности

шарика

(при

(при

=

2500; 3000; 3500 и 3800 МПа соответственно

=

2500; 3000; 3500 и 3800 МПа соответственно

=

20; 35; 55 и 70; для обычно применяемой передачи

=

20; 35; 55 и 70; для обычно применяемой передачи

=

70); d1=0,6t=0,65=3мм

– диаметр шарика.

=

70); d1=0,6t=0,65=3мм

– диаметр шарика.

Н

Н

Статическая грузоподъемность передачи.

Статическая грузоподъемность С0-это предельно допустимая осевая нагрузка на винт, в результате действия которой возникает общая остаточная деформация тел качения, гайки и винта в наиболее нагруженной зоне контакта, равная 0,0001 диаметра тела качения:

,

,

где и=8 - число витков в гайке;

- угол контакта шарика с винтом и гайкой;

- угол контакта шарика с винтом и гайкой;

=0,7.

. . 0,8 - коэффициент, учитывающий погрешности

изготовления резьбы винтового механизма

=0,7.

. . 0,8 - коэффициент, учитывающий погрешности

изготовления резьбы винтового механизма

Расчет силы предварительного натяга.

Предварительный натяг, повышая осевую жесткость передачи, увеличивает момент холостого хода и снижает ее долговечность, поэтому сила предварительного натяга должна быть выбрана обоснованно.

За минимально допустимую силу натяга PНmin (Н), отнесенную к одному шарику, принимают такую силу, которая обеспечивает сохранение предвари - тельного натяга в винтовой передаче при действии продольной силы Q:

,

где

,

где

-

-

рабочее число шариков в одном витке

Наибольшая допустимая сила натяга, отнесенная к одному шарику, при которой сохраняется статическая прочность механизма, Н:

В зависимости от требуемой жесткости передачи, ее долговечности, допускаемого нагрева винта и особенностей измерительного преобразователя перемещений силу натяга выбирают чаще всего

.

.

Расчет передачи на динамическую грузоподъемность.

Динамической грузоподъемностью передачи С называют такую постоянную осевую нагрузку, которую должен выдержать шарико-винтовой механизм в течение 106 оборотов.

Поскольку в процессе работы станка на винтовую передачу действуют разные по значению, направлению и времени воздействия нагрузки, а частота вращения винта не остается постоянной, методика выбора передачи по динамической грузоподъемности требует определения эквивалентной нагрузки и эквивалентной частоты вращения.

Если в шарико-винтовой механизм входят две гайки, эквивалентную нагрузку находят для каждой из них.

Пусть на передачу со стороны первой гайки действуют осевые нагрузки Q1(1), Q2(1),…,Qk(1) при соответствующих частотах вращения винта (гайки) n1(1), n2(1),…, nk(1), в течение интервалов времени t1(1), t2(1),…, tk(1) (табл. 4. 2).

Тогда силы, действующие на первую гайку передачи,

,

,

где РН - сила предварительного натяга в шарико-винтовом механизме.

В этом случае вторая гайка нагружена силами

Если со стороны второй гайки действуют осевые нагрузки Q1(2), Q2(2),…,Qs(2) при соответствующих частотах вращения винта (гайки) n1(2), n2(2),…, ns(2), в течение интервалов времени t1(2), t2(2),…, ts(2), то она нагружена силами:

,

,

а первая:

Средняя частота вращения винта при постоянной нагрузке

Таблица 6 - Режимы нагрузки винта в течении его эксплуатации

|

Относительное время работы в долях от общего, t |

Частота вращения винта n, об/мин |

Осевая нагрузка Q, Н |

|

0,45 |

0,05 |

4908 |

|

0,3 |

10 |

3857 |

|

0,2 |

62 |

3155 |

|

0,05 |

380 |

490 |

Силы, действующие на первую гайку передачи:

Н

Н

Н

Н

Н,

Н,

Н

Н

Силы, действующие на вторую гайку передачи:

Н,

Н,

Н

Н

Н,

Н,

Н

Н

Средняя частота вращения винта при постоянной нагрузке

Эквивалентная нагрузка:

Допустимая продолжительность работы механизма, выраженная в оборотах,

Допустимая продолжительность работы механизма, выраженная в часах:

Так как требуемую продолжительность работы механизма до наступления усталости любого его элемента принимают равной около 10000 часов, то можно оставить параметры текущего механизма.

Расчет винта на устойчивость по критической осевой силе. Если достаточно длинный винт работает на сжатие, его проверяют на устойчивость при наибольшем тяговом усилии Q, принимаемом за критическую силу. С учетом того что момент инерции сечения винта определяют не для минимального его диаметра, а условного d0, получают приближенную зависимость

,

,

где Е =20105 - модуль упругости материала винта;

3216

3216

- момент инерции сечения винта;

- коэффициент, зависящий от характера

заделки концов винта (если оба конца

винта защемлены,

- коэффициент, зависящий от характера

заделки концов винта (если оба конца

винта защемлены,

принимают равным 0,5; при одном защемленном

конце и размещении второго на шарнирной

опоре, имеющей возможность смещаться

в осевом направлении,

принимают равным 0,5; при одном защемленном

конце и размещении второго на шарнирной

опоре, имеющей возможность смещаться

в осевом направлении,

=

0,707; при обеих шарнирных опорах

=

0,707; при обеих шарнирных опорах

=

1; при одном защемленном конце и втором

свободном

=

1; при одном защемленном конце и втором

свободном

=

2);

=

2);

l=350 - наибольшее расстояние между гайкой и опорой винта.

H

H

Расчет винта на устойчивость

по критической частоте вращения. В

моменты быстрых перемещений рабочего

органа станка, когда винт вращается с

высокой частотой, центробежные силы

могут вызвать потерю его устойчивости,

что проявляется в наступлении вибраций,

Критическая частота вращения винта

(об/мин)

,

где d - внутренний диаметр резьбы винта,

мм; v - коэффициент, зависящий от способа

заделки винта (если один конец винта

заделан жестко, второй свободный, v

принимают равным 0,7; в случае обоих

опорных концов

,

где d - внутренний диаметр резьбы винта,

мм; v - коэффициент, зависящий от способа

заделки винта (если один конец винта

заделан жестко, второй свободный, v

принимают равным 0,7; в случае обоих

опорных концов

=2,2;

если один конец заделан жестко, другой

опорный, v=3,4; когда оба конца заделаны

жестко

=2,2;

если один конец заделан жестко, другой

опорный, v=3,4; когда оба конца заделаны

жестко

=4,9);

k=0,5. . 0,8 – коэффициент запаса; l –

расстояние между опорами винта, мм

=4,9);

k=0,5. . 0,8 – коэффициент запаса; l –

расстояние между опорами винта, мм

об/мин

об/мин

Расчет на жесткость.

Необходимый диаметр ходового винта d0 можно определить из условия обеспечения жесткости привода, которая связана с жесткостью шарико-винтового механизма jM, винта jв и его опор j0:

Осевая жесткость привода оказывает влияние на возможность возникновения и его резонансных колебаний.

Чтобы не допустить резонансного режима, собственную частоту колебаний механической части привода j принимают в 3-3,5 раза больше, чем частота f1 импульсов, вырабатываемых системой измерения перемещений.

Для крупных станков f1= 10. . . 15 Гц, для средних и малых f1= 15. . . 25 Гц. Исходя из допустимой частоты колебаний механически части привода f, определяют его требуемую жесткость (Н/мкм):

m - масса узлов механической части привода (ходового винта, исполнительного узла и установленных на нем приспособления, заготовки), кг.

Жесткость шарико-винтового механизма с предварительным натягом и возвратом шариков через вкладыши при

где k= 0,3. . . 0,5 - коэффициент, учитывающий погрешности изготовления гайки, а также деформации в винтовом механизме и во всех его стыках.

Наименьшая жесткость ходового винта зависит от способа установки его на опорах. При защемлении обоих концов (Н/м):

Приближенное значение жесткости опор винта (Н/мкм):

e=5; 10; 30 соответственно для радиально-упорных, шариковых и ролипорных подшипников; d0-в мм.

3. Силовой расчет привода станка

3.1 Определение расчетного КПД станка

Определяют по зависимости

где

КПД передач и подшипников качения,

соответственно (см. табл.);

КПД передач и подшипников качения,

соответственно (см. табл.);

- соответственно, количество однотипных

передач и подшипников коробки скоростей

- станка;

- соответственно, количество однотипных

передач и подшипников коробки скоростей

- станка;

- коэффициент, приближенно учитывающий

затраты мощности в приводе подач; для

токарных, револьверных, сверлильных и

расточных станков

- коэффициент, приближенно учитывающий

затраты мощности в приводе подач; для

токарных, револьверных, сверлильных и

расточных станков

=0,96.

=0,96.

Таблица 7 - КПД передач и подшипников станков для продольной подачи:

|

Тип передачи или подшипника |

КПД |

|

Прямозубая цилиндрическая передача |

0,99 |

|

Червячная передача (z=4) |

0,9 |

|

Подшипники качения |

0,997 |

|

Ременная передача |

0,97 |

3.2 Расчет модулей зубчатых колес

При расчете зубчатых колес коробки подач модуль рассчитывается для каждой из передач в отдельности исходя из прочности зубьев на изгиб, а также исходя из усталости поверхностных слоев.

Для стальных прямозубых колес формулы для определения модуля имеют вид:

где σизг и σпов – допускаемые напряжения на изгиб и по усталости поверхностных слоев, Н/см2. σизг=200 Н/см2, σпов=860 Н/см2.

N – мощность на валу рассчитываемой шестерни, кВт

n – число оборотов рассчитанной шестерни, об/мин.

у – коэффициент формы зуба (при z=20-60 у=0,243-0,268);

z – число зубьев шестерни (меньшего колеса)

i - передаточное число (принимается i≥1, т.е. для замедляющих передач берется величина обратная передаточному отношению).

ψ – коэффициент ширины зубчатого колеса.

ψ=

где b – ширина шестерни, мм

Принимаем ψ=8.

k – коэффициент нагрузки который учитывает изменение нагрузки по сравнению с номинальной от действия различных факторов; k=1(3, с. 151).

Для каждой из передач определяем модули.

Для передачи 17/66 модуль из условия обеспечения изгибной прочности:

мм

мм

Из условия обеспечения усталостной прочности поверхностных слоев:

мм

мм

Для всех зубчатых колес данной передачи, исходя из расчетов и конструктивных особенностей данной схемы, принимаем модуль m=3 мм

3.3 Определение параметров зубчатых колес

К основным параметрам зубчатых колес относятся модуль, межосевое расстояние, ширина зубчатых колес, диаметр делительной окружности, диаметр вершин зубьев и диаметр впадин зубьев.

Межосевое расстояние для рассчитанной передач определяется по формуле:

aW=

Для выбранной передачи с передаточным отношением i1=0,258 и числами зубьев Z1=17, Z2=66 межосевое расстояние будет равно:

aW= мм

мм

Диаметр делительной окружности зубчатых колес определяется по формуле:

dwi=mZi

dw1= 3∙17=51мм

dw2=366=198мм

Диметр вершин зубьев:

dai= dwi+2m

da1= 51+2∙3=57мм

da2=198+2∙3=204мм

Диаметр впадин зубьев:

dfi= dwi-2. 5m

df1= 51-2,5∙3=43,5мм

df2=198-2,5∙3=190,5мм

Зная коэффициент ширины зубчатого колеса ψ=8, определим ширину зубчатого колеса:

bi= ψ∙mi

b1=8∙3+5=29мм.

b2= b1-5=24мм

3.4 Расчет вала

Назначим максимальный крутящий момент валу по характеристике выбранного двигателя:

Диаметры вала определяем по формуле:

где [τк] – допускаемое касательное напряжение материала вала, мПа.

Для материала вала (принимаем сталь 45) для которой [τк] =20 мПа.

Расчетный диаметр вала:

мм

мм

Принимаем следующие диаметр вала: d=45 мм,

3.5 Уточненный расчет вала

Уточненный расчет выполняем для вала, на котором находится зубчатое колесо, которое передает крутящий момент на суппорт станка.

Для проверочного расчета строим эпюру нагружения этого вала. Размеры вала определяем исходя из размеров упругой муфты, ширины зубчатых колес и ширины подшипников.

Рис. 3.1 Расчетная схема.

Определяем окружную силу в зацеплении по формуле:

Для зубчатого колеса:

H

H

Определяем радиальную силу:

Fr=Fttgα,

Где α – угол профиля зубьев. α=200. Для зубчатого колеса:

Fr=4667∙tg20=1698 мм.

Рассмотрим данную расчетную схему вала в двух плоскостях: горизонтальной и вертикальной, в которых действуют радиальная и окружная силы.

Рисунок 3. 2 – Схема нагружения и эпюры крутящих и изгибающих моментов рассчитанного вала.

Составим уравнение равновесия вала в горизонтальной плоскости.

По найденным реакциям строим эпюру изгибающих моментов в вертикальной плоскости. Составим уравнение равновесия в вертикальной плоскости.

Суммарный изгибающий момент в опасном сечении вала:

Эквивалентный момент в опасном сечении вала:

3.6 Расчет вала на усталость

Усталостный расчет вала выполняется как проверочный. Он заключается в определении расчетных коэффициентов запаса прочности в предположительно опасных сечениях.

При расчете принимаем, что напряжения изгиба изменяются по симметричному циклу, а напряжения кручения – по отнулевому циклу.

Амплитудные значения напряжений изгиба и кручения определяются по формулам:

где М – изгибающий момент в сечении;

Wнетто – момент сопротивления сечения изгибу,

Wкнетто – момент сопротивления сечения кручению;

Момент сопротивления сечения изгибу для сечения со шпоночным пазом определяется по формуле:

где - коэффициент нагружения шлицев.

Момент сопротивления сечения кручению определяется по формуле:

Коэффициенты запаса усталостной прочности определяются по формуле:

по нормальным напряжениям

по касательным напряжениям

где-1, -1 – пределы выносливости для стали 40Х:

-1 = 470 МПа, -1 = 270 МПа;

, - коэффициенты, учитывающие влияние абсолютных размеров вала, определяются по таблице 15 [5, с. 11] , = = 0,75;

(к) d, (к) d – коэффициенты концентрации напряжений при изгибе и

кручении с учетом влияния шероховатости поверхности;

- коэффициент упрочнения поверхности, = 2,5 – при улучшении;

а, а – напряжения изгиба и кручения;

, - коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений, определяется по таблице 9 [5, с. 11] ,

= 0,1, = 0,05;

m = 0;

m = а.

Коэффициенты концентрации напряжений при изгибе и кручении с учетом влияния шероховатости поверхности определяются по формулам:

(к)

d = к

+

-1

-1

(к)

d = к

+

- 1

- 1

где к, к - эффективные коэффициенты концентрации напряжений, определяются по таблице 18 [5, с. 31] , к= 1,72 к = 2,7;

,

, - коэффициенты влияния шероховатости

поверхности,

- коэффициенты влияния шероховатости

поверхности,

определяются по таблице 20 [5, с. 32] ,

=1

=1

=1.

=1.

Определяем (к) d:

(к) d =1,72+1–1=1,72

Определяем (к) d:

(к) d =2,7+1–1= 2,7

определяем S:

Определяем S:

Общий запас прочности определяется по формуле:

S=

S≥ [S] =1. 5…2. 5, т.е. условие выполняется.

3.7 Выбор элементов передающих крутящий момент

Для всех передач принимаем шлицевое соединение, которое имеет следующие размеры рабочих частей:

,

b=6, d>lmin>=23,4,

a=1,65, =0,6,

r>max>=0,3.

,

b=6, d>lmin>=23,4,

a=1,65, =0,6,

r>max>=0,3.

,

b=8, d>lmin>=29,4,

=0,6,

r>max>=0,3.

,

b=8, d>lmin>=29,4,

=0,6,

r>max>=0,3.

,

b=8, d>lmin>=39,5,

a=2,57, =0,6,

r>max>=0,3.

,

b=8, d>lmin>=39,5,

a=2,57, =0,6,

r>max>=0,3.

Шлицевое соединение подлежит проверке на смятие, которая проводится по формуле:

Где T –крутящий момент на валу;

- коэффициент, который учитывающий неравномерное распределение нагрузки между шлицами (обычно принимают =0,75); z - количество шлицев; D – наружный диаметр шлицев; d – внутренний диаметр шлицев; - размер фаски по длине шлица; l>p> – рабочая длина шлицев, чаще всего равна длине хвостовика.

[см] – допускаемые напряжения смятия для материала шлицев средней серии:

[см] = 30-60 МПа.

Все выбранные шлицевые соединения соответствуют условию прочности при проверке на смятие.

3.8 Выбор подшипников

Для выбора подшипников опор валов определяем диаметры шипов, которые определяются по формуле:

dш=(0,8…0,9) dв, dш=0,85 45=40мм

Учитывая элементы расположенные на валах а также по полученным диаметрам шипов, выбираем подшипники, параметры которых сносим в таблицу 8.

Таблица 8 – Параметры подшипников.

|

Подшипник |

внутренний диаметр d, мм |

наружный диаметр D, мм |

ширина кольца B, мм |

статическая грузоподъем-ностьC0,кН |

|

3608 |

40 |

90 |

33 |

64,9 |

|

3608 |

40 |

90 |

33 |

64,9 |

3.9 Проверочный расчет подшипников

Фактическая долговечность

подшипника

в часах.

в часах.

;

;

где С – динамическая грузоподьемность, кН.

Р – приведенная грузоподьемность, кН.

- коэфициент

формы тел качения,

- для шариковых подшипников,

- для шариковых подшипников,

- для роликовых подшипников.

- для роликовых подшипников.

Приведенную грузоподьемность:

Н;

Н;

де V – „коэффициент кольца”: V=1 при вращении внутреннего кольца, V=1,2 при при вращении наружного кольца;

R, A – радиальная и осевая нагрузка на подшипник;

X, Y – коэффициенты приведения R, A; Х=1. [3 с. 68 табл. 8. 4]

- коэффициент безопасности, зависит от

вида работы и серьезность последствий

аварии. [3 с. 65 табл. 8. 1].

- коэффициент безопасности, зависит от

вида работы и серьезность последствий

аварии. [3 с. 65 табл. 8. 1].

- коэффициент температурного режима.

[3 с. 65 табл. 8. 2].

- коэффициент температурного режима.

[3 с. 65 табл. 8. 2].

- временная нагрузка до

- временная нагрузка до

.

.

- при

- при

.

.

,

т. к.

,

т. к.

часов

то условие долговечности выполняется.

часов

то условие долговечности выполняется.

4. Определение системы смазки

Смазочная система станка служит для подачи смазочного материала ко всем трущимся поверхностям.

Существует несколько схем подвода смазочного материала к трущимся поверхностям.

Индивидуальная схема служит для подвода смазочного материала к одной смазочной точке, централизованная к нескольким точкам. В нераздельной схеме нагнетательное устройство присоединено к смазочной точке постоянно, в раздельной оно подключается только на время подачи смазочного материала. В проточной системе жидкий или пластичный материал используется один раз. В циркуляционной системе жидкий материал подается повторно. В системах дроссельного дозирования объем смазочного материала, подаваемого к смазочной точке регулируется дросселем. В системах объемного дозирования могут регулироваться не только доза, но и частота подачи. В комбинированных системах могут быть предусмотрены объемное и дроссельное регулирование одно - и двухматериальные питатели. Системы с жидким смазочным материалом в зависимости от способа его подачи к поверхностям трения могут быть разбрызгивающими, струйными, капельными, аэрозольными.

Для смазки данного станка принимаем импульсную смазочную систему, в которой смазочный материал ко всем поверхностям трения подается одновременно.

Схема импульсной системы приведена на рисунке 6. 1, где 1 – указатель уровня смазочного материала; 2 – приемный фильтр; 3 – насос; 4 – фильтр напорной магистрали; 5 – манометр; 6 – смазочный дроссельный блок с ротаметрическими указателями; 7 – реле расхода смазочного материала; 8 – точки смазывания; 9 – указатель потока; 10 – точки смазывания с форсункой; 11 – точки смазывания; 12 – смазочный дроссельный блок; 13 – сливной магнитосетчатый фильтр; 14 – предохранительный клапан; 15 – реле уровня; 16 – фильтр; 17 – резервуар.

Рисунок 6.1 – Схема импульсной централизованной смазочной системы

5. Расчет динамических характеристик привода

При движении суппорта передний край его каретки приподнимается и между направляющими и кареткой образуется клиновидный зазор, в котором создается гидродинамический несущий клин. При скорости скольжения равной критической, условия для создания жидкостного трения оптимальные. При этом характеристика режима трения тоже будет критической и равной:

λ=

где –L, B – длина и ширина поверхности направляющей каретки, мм L=2∙50мм; B=2∙64мм. Ср – коэффициент зависящий от соотношения зазоров в направляющих, для оптимальных условий Ср=0,16; hк - наименьшая толщина смазочного слоя, необходимая для образования жидкостного трения. hк=0,005.

Величина критической скорости скольжения выше которой гидродинамическая сила не создается определяется по формуле:

где Рср – среднее давление на гранях направляющих, кгс/см2;

Определяем по формуле:

Рср= =

=

Pz=10Cpztxsyvnkp

Для чистовой обработки принимаем следующие режимы резания: S=0. 05мм/об; t=0. 2мм; V=125м/мин.

Для данной обработки коэффициенты следующие:

Cpz=300, х=1,0, у=0,75, n=-0. 15, kp=1.

Pz =10∙300∙0,21∙0,050,75∙125-0,15∙1=30,75Н=3,075кг

G=200кг

Px=0. 4Pz=0. 4∙3,075=1,23кг

k=1. 15

Рср=

μ – динамическая вязкость масла, кгс/см2;

Для смазки направляющих принимаем масло индустриальное И – 20А, ГОСТ 20799-75, динамическая вязкость μ=20кгс/см2.

то есть в данном случае выполняется условие: Vкр < Vs, т. к. минимальная скорость подачи Vs=0,0145 м/мин.

Заключение

В результате проделанной работы был произведен расчет коробки подач с бесступенчатым регулированием, параметров отдельных ее элементов: упругой муфты; подшипников качения, служащих опорами валов; системы смазки и смазочного материала, обеспечивающих непрерывный подвод смазочного материала ко всем механизмам станка. Был произведен расчет критической скорости скольжения по характеристикам трения и по жесткости привода, значения которой меньше скорости движения суппорта, что обеспечивает равномерность его движения, выбор и расчет электромеханического привода подач.

Список используемой литературы

1. Справочник технолога-машиностроителя. В 2-х т. Т. 2/Под ред. А. Г. Косиловой и Р. К. Мещерякова. – М.: Машиностроение, 1985. 496 с.

2. Кочергин И. А. Конструирование и расчет металлорежущих станков и станочных комплексов. Курсовое проектирование: Учеб. Пособие для вузов. – Мн.: Выш. шк., 1991. – 382 с.

3. Методичні вказівки до виконання курсового проекту з деталей машин. ”Вибір електродвигуна та визначення вихідних даних для розрахунку приводу”. Автори: Оніщенко В. П. , Ісадченко В. С. , Недосекін В. Б. , - Донецьк: ДонНТУ,2005. – 36 стор.

4. Методичні вказівки до виконання курсового проекту з деталей машин. Розділ 3. Проектування валів та їх опор на підшипниках кочення/ Автори: О. В. Деркач, О. В. Лукінов, В. Б. Недосєкін, Проскуряков С. В. – Донецьк: ДонНТУ,2005. – 106 с.

5. Детали и механизмы металлорежущих станков. Под ред. Д. Н. Решетова. Т. 2 М. , «Машиностроение», 1972, стр. 520.

6. МЕТОДИЧНІ ВКАЗІВКИ ДО КУРСОВОГО ПРОЕКТУ З ДЕТАЛЕЙ МАШИН. Розділ 4. "КОНСТРУЮВАННЯ МУФТ І КОРПУСІВ" (для студентів напрямку «Інженерна механіка»). Автори: В.С. Ісадченко, П.М. Матеко, В. О. Голдобін, – Донецк: ДонНТУ, 2005 г. – 36 с.