Разработка технологического процесса механической обработки детали типа "фланец"

Федеральное агентство по образованию

Псковский государственный политехнический институт

Курсовой проект

по дисциплине: Технология машиностроительного производства

Разработка технологического процесса механической обработки детали типа «фланец»

Выполнила: студентка

гр. 013-131

Ёлкина А.В.

Руководитель: Негина О.В.

Псков

2009

Содержание:

1. Назначение и конструкция детали

2. Класс детали и технологичность ее конструкции

3. Определение и характеристика типа производства

4. Технико-экономическое обоснование выбора заготовки

5. Расчет припусков. Оформление чертежа заготовки

6. Разработка маршрутно-технологического процесса

7. Расчет режимов резания

8. Расчет технической нормы времени

9. Технико-экономическое обоснование выбора оборудования на токарную обработку фланца

Список литературы

1. Назначение и конструкция детали

Служебное назначение фланца – ограничение осевого перемещения вала, установленного на подшипниках в изделии путем создания необходимого натяга или гарантированного осевого зазора между торцом фланца и торцом наружного кольца подшипника.

Деталь изготовлена из стали 40X ГОСТ 4543-71. Это конструкционная углеродистая сталь. Сталь состоит из: Кремний:0.17-0.37,Марганец:0.50-0.80,Медь:0.30,Никель:0.30,Сера:0.035,Углерод:0.36-0.44, фосфор:0.035,Хром:0.80-1.10

Сталь склонна к отпускной

хрупкости и флокеночувствительна.

Трудно сваривается, необходим подогрев

и последующая термообработка. Плотность

при 20°С -

кг/м³

кг/м³

Применяются для изготовления крепёжных деталей, работающих при температуре не выше 425°С. Оси, валы, шестерни, штоки, коленчатые и кулачковые валы, кольца, рейки, шпиндели, оправка, полуоси и другие детали повышенной прочности.

Механические свойства стали 40Х

|

Марка стали |

Предел прочности |

|

|

НRC |

|

МПа |

МПа |

|||

|

Сталь 40Х |

780 |

980 |

10-8 |

46-51 |

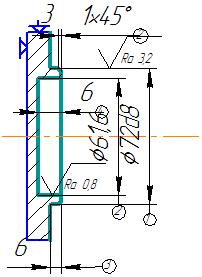

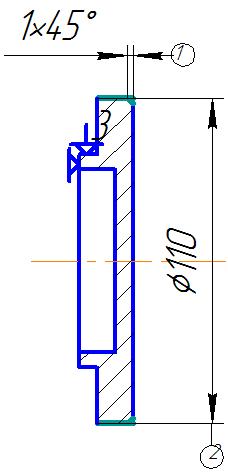

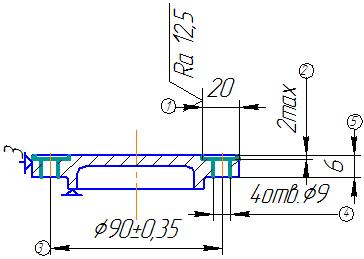

Фланец предназначен для работы в сборочных изделиях. Масса 0,567 кг. Чертеж выполнен в масштабе 1:1. Конструкционные базы – наружные и внутренние поверхности, их взаимное расположение в осевом направлении.

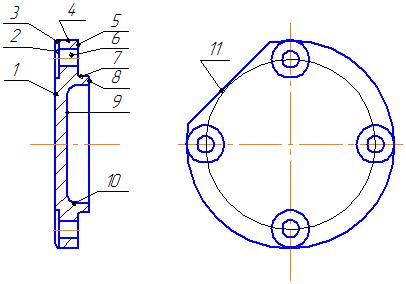

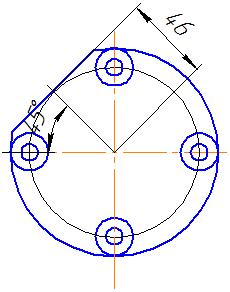

Фланец включает в себя следующие конструктивные поверхности:

4,7 – наружные цилиндрические поверхности,

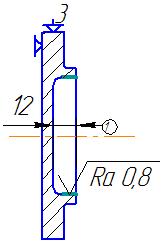

3 – фаска,

1,5,8 – торец,

2 - отверстия (4 шт.)

6 – отверстия(4шт.)

9,10 – внутренние цилиндрические поверхности,

11 – лыска.

2. Класс детали и технологичность ее конструкции

Деталь фланец относится к деталям типа тел вращения, включает в себя внешние и внутренние цилиндрические поверхности, торцы, фаски, пазы и отверстия, внутренние канавки. Их геометрическая форма и размеры не вызывают значительной трудности для обработки на металлорежущих станках. Класс детали 71.

Указанная на чертежах точность – 8 квалитет – может быть обеспечена путем тонкого точения или шлифования.

К точным поверхностям фланца относятся: наружная цилиндрическая поверхность (пов. 7)

Наружная цилиндрическая

поверхность 7,

72d8 может быть выполнена с отклонением –

0,1мм и – 0,146 мм а предельные размеры:

наибольший - 72 - 0,1=71,9 мм; наименьший 72

- 0,146=71,854мм. Допуск

может быть выполнена с отклонением –

0,1мм и – 0,146 мм а предельные размеры:

наибольший - 72 - 0,1=71,9 мм; наименьший 72

- 0,146=71,854мм. Допуск

.

.

К поверхностям заданы требования по шероховатости. Шероховатость задана параметром R>а> со значением 1,6 мкм на наружных поверхностях (пов. 4,7), со значением 3,2 мкм на торец (пов. 5), со значением 6,3мкм на фаску (пов.3), со значением 12,5 мкм на отверстие (пов.2). На плоские поверхности (1,8), отверстия (пов.6),внутреннюю цилиндрическую поверхность (пов.9) , (пов.10) и лыску (пов.11) шероховатость не задана, т.е. на эти поверхности распространяется знак, приведенный в правом верхнем углу чертежа и обозначающий, что эти поверхности не обрабатываются.

Допуск радиального биения поверхности 5 - 0,06мм, база – цилиндрическая поверхность А. Допуск параллельности поверхности 5 и 8 – 0,025. Допуск соосности поверхности торца 1 и 6 – 0,08мм.

В правой части чертежа записаны

технические требования. Эти требования

относятся к размерам, у которых не

указаны допуски изготовления. Допуски

для них берут из таблиц допусков и

посадок для отверстий -

,

для валов по

,

для валов по

,

для остальных -

,

для остальных -

.

.

К отверстиям относят: по размеру

9, 62.

Допуски для них берут по

.

Для размера 62 –

.

Для размера 62 –

мм,

для размера 9 –

мм,

для размера 9 –

мм.

мм.

К валам на данной детали относят:

длину поверхности 1 с размером 110мм,

поверхность 2 с размером 20мм, поверхность

6 с размером 12мм, поверхность 5 с размером

10мм, наружная цилиндрическая поверхность

10 с размером 12 и лыска 11 с размером 46мм.

Допуск устанавливается для поверхности

1 - мм,

поверхности 2 -

мм,

поверхности 2 -

мм,

цилиндрической поверхности 4 и 10 -

мм,

цилиндрической поверхности 4 и 10 -

мм,

поверхности 5 -

мм,

поверхности 5 -

мм

и для лыски 11 -

мм

и для лыски 11 -

мм.

К остальным размерам относят размеры

фасок. Предельные отклонения этих

размеров нормируются по

мм.

К остальным размерам относят размеры

фасок. Предельные отклонения этих

размеров нормируются по

.

Для фасок 1х45 – это 0,2мм и т.д.

.

Для фасок 1х45 – это 0,2мм и т.д.

3. Определение и характеристика типа производства

Программа выпуска деталей – 400 штук в год, масса детали 0,567 кг. Тип производства ориентировочно определяем по табл. 9.2 (3). Согласно табл.- тип производства мелкосерийный.

Характеристика: в данном производстве изготовление деталей производится небольшими партиями и широкой номенклатурой. В этом производстве используется универсальное оборудование или станки с ЧПУ, а также универсальные или переналаживаемые приспособления, мерительный инструмент, стандартные режущие инструменты. Оборудование расставляется в помещении по технологическим группам.

Технологическая оснастка используется в основном переналаживаемая, а также перекомпануемая. Режущий и измерительный инструмент используется тоже универсальный – это позволяет достаточно быстро произвести переналадку в случае необходимости обработки других деталей.

В качестве заготовок могут использоваться заготовок из проката,литья и поковки.

Квалификация рабочих выше квалификации рабочих, занятых в массовом производстве (4 – 6 разряд), так как сам рабочий участвует в решении технологических задач.

Технологическая документация упрощенная, но обычно составляется маршрутно-технологический процесс, в котором указывается последовательность операций, оборудования.

Нормирование опытно-статистическое.

4. Технико-экономическое обоснование выбора заготовки

Для получения детали сравним два вида получения заготовок.

штампованные заготовки

заготовки из проката.

Заготовка, получаемая штамповкой будет более приближенной по форме и размерам к готовой детали, и ее масса будет меньше заготовки из проката, стоимость штампованных заготовок выше в 1,5 – 3 раза.

Заготовки из проката имеют большую массу, чем штампованные, и требуют дополнительной механической обработки для удаления лишних напусков металла, поэтому для окончательного решения по выбору способа получения заготовки нужно выполнить технико-экономическое сравнение вариантов.

Исходные данные для расчета сведем в табл.1.

|

№ п/п |

Наименование показателей |

Штампованная заготовка |

Заготовка из проката |

|

1 |

Масса детали,

|

0,567 |

0,567 |

|

2 |

Масса заготовки, |

|

|

|

3 |

Оптовая цена на материал, Ц>п>, руб./т |

25000 |

12000 |

|

4 |

Стоимость отходов, Ц>о>, руб./т |

2000 |

2000 |

|

5 |

Средняя зарплата рабочего станочника, С>3ч>, руб/час |

- |

30 |

|

6 |

Время черновой обработки заготовок, Т, час |

- |

6,099 |

|

7 |

Цеховые накладные расходы, С>н>, % |

- |

250 |

Сравнение методов получения заготовок выполняем:

- по коэффициенту использования материала

- по себестоимости получения заготовок

К>ш>

=

К>п>

=

К>ш >>К>п>

Вывод: по коэффициенту использования материалов штамповка лучше проката.

определим себестоимость заготовок штампованных и заготовок из проката.

Ориентировочно штучно-калькуляционное время Т>шт> определяется по формуле из пособия (1).

Т>шт>= 1,9* Т>о>,

где Т>о> – основное время.

Для отрезания ссылаемся на литературу (1).

Т >отрезания>=0,19* D2* 10-3 = 0,19*1152*10-3=2,5 мин., где D – диаметр обрабатываемой поверхности.

Механическая обработка по удалению лишних напусков заготовки включает обтачивание наружного диаметра, сверление, растачивание, рассверливание внутренних поверхностей.

Время черновой обточки заготовки за один проход:

,

,

l – длина обтачиваемой поверхности.

d – диаметр обтачиваемой поверхности.

– число проходов.

– число проходов.

– средний диаметр.

– средний диаметр.

Сверление:

,

,

Рассверливание:

,

,

Растачивание:

Из сравнения двух вариантов получения заготовок выбираем тот, где себестоимость меньше и годовой экономический эффект получен:

Э>т>=(С>мп >- С>мш>)*N=(30,95-20,684)*400=4110,4 руб.

5. Назначение припусков

В качестве заготовок выбираем штампованные заготовки. Для штампованных заготовок общие припуски и допуски назначаются по ГОСТ 7505-89 «Поковки стальные штампованные». При определении припусков и допускаемых отклонений размеров нужно определить исходный индекс – условный показатель, учитывающий конструктивные характеристики и массу поковки. Исходные данные для определения индекса: масса поковки, группа стали, степень сложности поковки, класс точности поковки.

Класс точности – Т4.

Группа стали – М1.

Степень сложности – С4.

На основании этого находим индекс – 11.

На чертеже детали проставляем нумерацию на поверхностях, на которой установить припуски.

Штамповочные уклоны:

внутренней поверхности - 7°

наружной поверхности - 5°

Поверхности отверстий не должные превышать - 3°.

При глубине – 25-50 мм R=2,5мм.

Припуски и допуски на обрабатываемой поверхности:

|

Поверхность |

Размер детали |

припуск |

допуск |

Размер поковки |

|

2,5 |

12 18 |

|

|

13,2 19,5 |

|

4 |

110 |

|

|

113,4 |

|

7 |

72 |

|

|

75,2 |

|

10 |

62 |

|

|

58,4 |

6. Разработка маршрутно-технологического процесса

При разработке маршрутно-технологического процесса решаются следующие задачи:

устанавливается последовательность операций обработки заготовки

выбирается технологическая база. При этом нужно стремиться к совмещению конструкционных и технологических баз.

ведется подбор оборудования для всех этапов обработки

выбирается приспособления, режущий и мерительный инструмент.

Наружные и внутренние, соосные с наружными, поверхности будут обрабатываться на токарных станках точением, отверстия – сверлением на сверлильных станках, лыску – фрезерованием. Для получения точности по наружным и внутренним поверхностям по 8 квалитету точности, эту поверхность нужно обрабатывать либо тонким точением, либо шлифованием.

В качестве баз на первой операции используем наружную цилиндрическую поверхность и торец.

На последних операциях, чистого точения или шлифования, сверления и фрезерования принимаем либо ранее обработанные цилиндрические наружные поверхности и их торцы, либо внутренние цилиндрические поверхности и их торцы.

Намечаем следующий маршрут обработки.

Токарная операция: обработку поверхности вести за два установа:

I установ:

Подрезать внутренний торец большого фланца и торец центрирующего пояска, выдерживая размер 3. Точить наружную поверхность центрирующего пояска, выдерживая размеры 1и 3. Расточить внутреннюю поверхность, выдерживая размер 2 и 4.

В зависимости от точности оставить припуск на чистовую обработку. Точить фаску, выдерживая размер 5.

II установ: Точить наружную поверхность, выдерживая размер 2.

Точить фаску, выдерживая размер 1.

Оборудование: станок токарно-винторезный 16К20.

Приспособления: токарный самоцентрирующийся патрон (механизированный или немеханизированный); режущий инструмент: резцы проходные упорные, подрезные, расточные.

Материал резцов – твердый сплав.

Мерительный инструмент: штангенциркуль, штангенглубиномер.

Сверлильная операция.

Сверлить 4 отверстия, выдерживая размер 4,5 и 3. База – наружная цилиндрическая поверхность центрирующего пояска.

Зенковать 4 отверстия, выдерживая размер 1,2 и 3.

Оборудование: вертикально-сверлильный станок 2Н125.

Приспособления: переналаживаемый кондуктор с поворотным столом.

Мерительный инструмент: штангенциркуль, пробки, глубиномер.

Фрезерная операция.

Фрезеровать лыску. База – наружная цилиндрическая поверхность центрирующего пояска и торец.

Оборудование: вертикально-фрезерный станок 6Н12.

Режущий инструмент: фрезы дисковые, торцевые, концевые.

Вспомогательный инструмент: оправки или переходные втулки, цанговые патроны.

Мерительный инструмент: штангенциркуль.

Шлифовальная операция. Шлифовать поверхность 10, выдерживая размер 1 с припусками. Технологическая База – наружная цилиндрическая поверхность большего фланца и его торец.

Оборудование: внутришлифовальный станок 3P228.

Приспособления: токарные или магнитные.

Режущий инструмент: шлифкруги формы ПВ, ПВД.

Вспомогательный инструмент: оправки для крепления шлифкруга.

Мерительный инструмент: микрометр, скобы, пробки.

7. Расчет режимов резания

Режимы резания назначаются на основании справочных материалов, приводимых в справочниках технолога-машиностроителя, нормировщика и другой технической литературы. В курсовой работе будем производить выбор режимов резания по справочнику технолога-машиностроителя под ред. Косиловой, том 2.

При назначении режимов резания учитываются:

- характер обработки;

- тип и размер производства;

- материал его режущей части;

- тип и состояние оборудования.

Токарная обработка: для точения режимы резания выбираем в следующей последовательности:

- глубина резания, мм (t),

- подача, мм/об. (S),

S зависит от глубины резания и обрабатываемой поверхности.

- скорость, м/мин. (v)

,

,

где Т – стойкость инструмента (время между двумя переточками инструмента, принимаем Т= 60 мин.)

,

х = 0,15,у = 0,35,m

= 0,2 . [таб. 17 – справочник Косиловой].

,

х = 0,15,у = 0,35,m

= 0,2 . [таб. 17 – справочник Косиловой].

K>v> – поправочный коэффициент.

,

,

где

–

коэффициент, учитывающий материал

заготовки,

–

коэффициент, учитывающий материал

заготовки,

,

,

К>т>–коэффициент, характеризующий группу стали по обрабатываемости, К>т >= 1, nv = 1,

>в >= 780Мпа – предел прочности материала,

>

>– коэффициент, учитывающий

состояние поверхности заготовки,

>

>– коэффициент, учитывающий

состояние поверхности заготовки,

(при

поковке с коркой, черновой),

(при

поковке с коркой, черновой),

(при

обработке без корки, чистовой).

(при

обработке без корки, чистовой).

–

коэффициент, учитывающий качество

материала заготовки,

–

коэффициент, учитывающий качество

материала заготовки,

.

.

- частота вращения( n), об/мин.

,

,

где D – диаметр обрабатываемой поверхности.

Обработка ведется на станке 16К20. Для этого станка выбираем резцы подрезные с сечением 1625, материал режущей части – твердый сплав Т15К6 (титано-кобальтовый). Обработку поверхностей будем вести за два прохода: черновая обработка и чистовая обработка.

1)Подрезание торца, выдерживая размер 3.

2)Растачивание наружной цилиндрической поверхности с размерами 1 и 3.

Черновая: t >черн> = 1,2 мм

S = 0,8 мм/об.

Чистовая: t>чист> = 0,4 мм

S = 0,14 мм/об.

- для чистовой обработки

- для чистовой обработки

3)растачивание внутренней цилиндрической поверхности с размерами 2 и 4.

Черновая: t >черн> = 1,2мм

S = 0,35 мм/об.

Чистовая: t>чист> = 0,7 мм

S = 0,12 мм/об.

Установ II:

1)Растачивание наружной цилиндрической поверхности с размером 2.

Черновая: t >черн> = 1,2мм

S = 0,8 мм/об.

Чистовая: t>чист> = 0,5 мм

S = 0,14 мм/об.

- для чистовой обработки

- для чистовой обработки

Сверление:

Материал сверла – быстрорежущая сталь.

сверление 4 отверстий с размерами 4,5,3.

S=0,15

мм/об.

S=0,15

мм/об.

[таб. 28 – справочник Косиловой]

[таб. 28 – справочник Косиловой]

Т = 25 при D =9 мм.

2)зенкерование 4 отверстий с размерами 1,2 и 3.

S=0,6

мм/об.

S=0,6

мм/об.

[таб.

29 – справочник Косиловой].

[таб.

29 – справочник Косиловой].

Т = 30 при D =20 мм.

Значение коэффициентов

и

и

из

таб.32 справочника Косиловой.

из

таб.32 справочника Косиловой.

8.Расчет нормы времени на токарную обработку

В мелкосерийном производстве определяется норма штучного времени

:

:

,

где

,

где

-

подготовительно- заключительное время,

мин.

-

подготовительно- заключительное время,

мин.

n-

количество деталей в настроечной

партии,

-

основное время

-

основное время

-

вспомогательное время, мин.

-

вспомогательное время, мин.

Вспомогательное время состоит из затрат времени на отдельные приемы:

-время

на установку и снятие, мин.

-время

на установку и снятие, мин.

-

время на закрепление и открепление

детали,мин.

-

время на закрепление и открепление

детали,мин.

-

время на приемы управления, мин.

-

время на приемы управления, мин.

-

время включения, мин.

-

время включения, мин.

-

время поворота резцовой головки, мин.

-

время поворота резцовой головки, мин.

-

время подвода и отвода инструмента,

мин.

-

время подвода и отвода инструмента,

мин.

-

время на то, чтобы провести каретку

суппорта в продольном направлении,

мин.

-

время на то, чтобы провести каретку

суппорта в продольном направлении,

мин.

-

время на измерение детали, мин.

-

время на измерение детали, мин.

-

время на обслуживание рабочего места,

мин.

-

время на обслуживание рабочего места,

мин.

Установ 1:

1)Подрезание торца, выдерживая размер 3

Черновая:

Чистовая:

2)растачивание внутренней цилиндрической поверхности с размерами 2 и 4.

Черновая:

Чистовая:

3)Растачивание наружной цилиндрической поверхности с размерами 1 и 3.

Черновая:

Чистовая:

Установ 2:

Растачивание наружной поверхности с размерами 1 и 3.

Черновая:

Чистовая:

Далее выбираем значения времени по нормативам из приложения 6 из учебного пособия А.Ф. Горбацевич.

,

,

где n – количество обрабатываемых поверхностей.

,

где k – число

резцов

,

где k – число

резцов

Выбираем

Выбираем

9. Технико-экономическое обоснование выбора оборудования на токарную обработку фланца

Сравним два варианта обработки фланца: на токарном станке 16К20 и на станке с ЧПУ 16К20 Ф3.

Сравнение вариантов выполним по технологической себестоимости.

,где

,где

>

>– приведенные часовые затраты,

коп./ч.,

>

>– приведенные часовые затраты,

коп./ч.,

Т>шт-к> – штучно-калькуляционное время на операции, мин.,

К>в >– коэффициент выполнения норм, К>в> =1,3.

,

,

где С>з> – основная и дополнительная заработная плата рабочего с начислениями, коп./ч.

где

-

коэффициент, учитывающий дополнительную

заработную плату рабочего,

-

коэффициент, учитывающий дополнительную

заработную плату рабочего,

=1,5;

=1,5;

- часовая тарифная ставка

станочника соответствующего разряда.

При 4 разряде

- часовая тарифная ставка

станочника соответствующего разряда.

При 4 разряде

=2500

коп./ч.

=2500

коп./ч.

к- коэффициент, учитывающий заработную плату наладчика к=1;

у- коэффициент, учитывающий заработную плату рабочего при многостаночном обслуживании, тогда для 16К20 – у=1, а для 16К20Ф3 у=0,65

С>чз> – часовые затраты на эксплуатацию рабочего места, коп./ч.,

,

,

где

-

практические часовые затраты на базовом

уровне,

-

практические часовые затраты на базовом

уровне,

=2500

коп./ч.

=2500

коп./ч.

- коэффициент, показывающий во

сколько раз затраты, связанные с работой

данного станка больше, чем аналогичные

расходы у базового станка, для 16К20 -

- коэффициент, показывающий во

сколько раз затраты, связанные с работой

данного станка больше, чем аналогичные

расходы у базового станка, для 16К20 -

=1,3

=1,3

16К20Ф3 -

=2,5

=2,5

Е>Н> – нормативный коэффициент эффективности, Е>Н>= 0,15,

К>с>, К>з> – удельно-часовые капитальные вложения в станок и здание,

Капитальные вложения в станок:

,

,

где Ц – балансовая стоимость станка с учетом затрат на транспортировку, руб.,

Ц>1> = 300 000 руб., Ц>2> = 650 000 руб.,

F>g> – действительный годовой фонд времени работы станка, F>g> = 3987 час.,>3> = 0,8,

Капитальные вложения в здание:

,

,

где Н – стоимость 1 м2, руб. , Н = 1200 руб./м2.

F – площадь, занимаемая станком,

F>1> = 11 м2,

F>2 >= 15 м2.

|

16К20 |

16К20Ф3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т.о. выгоднее обрабатывать фланец на станке 16К20Ф3.

Приведенная годовая экономия:

Список использованной литературы

Горбацевич А.Ф., Шкред В.А., «Курсовое проектирование», Минск: Высшая школа, 1983 г. – 256 с..

Солнышкин Н.П., Дмитриев С.И., «Методические указания по оформлению технологической документации в курсовых и дипломных проектах», Псков, ПГПИ, 1996 г. - 45 с.

Солнышкин Н.П., Чижевский А.Б., Дмитриев С.И., «Технологические процессы в машиностроении», Санкт-Петербург, СПбГТУ, 1998 г. - 333 с.

Мурашкин «Проектирование технологических процессов»

Справочник технолога-машиностроителя в 2-х томах, Т 1.Под ред. А.Г. Косиловой и Р.К. Мещерякова. М.: Машиностроение. 1989 г.

,

, ,

, ,%

,% ,

кг

,

кг ,

кг

,

кг