Разработка технологии и оснастки для изготовления детали "Планка"

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОРЛОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра: «Автоматизированные процессы и машины пластической обработки материалов»

Расчетно-пояснительная записка

к курсовому проекту

по курсу: Технология листовой штамповки

на тему: Разработка технологии и оснастки для изготовления детали «Планка»

Проектант студент гр. 41-Д

Руководитель к.т.н, доцент

Орел 2008

Содержание

Задание на курсовой проект...................................................................................3

Аннотация................................................................................................................4

Введение…………………………………………………………………….…..…5

1. Анализ конструктивности формы и технологичности изготовления элементов детали операциями листовой штамповки………...……….…...……7

2. Составление технологической схемы штамповки…………………….…..…8

3. Разработка схемы раскроя материала………………………………….……...9

4. Определение величины потребного усилия штамповки по операциям и полного технологического усилия………………………………………..….....10

5. Выбор оборудования………………………………………………….……....12

6. Определение центра давления штампа……………………………………...13

7. Расчет исполнительных размеров пуансонов и матриц…………………....15

8. Проектирование технологических и вспомогательных деталей штампов..16

9. Расчет пуансона на прочность……………………………..………………...17

Заключение……………………………………………………………………….21

Список использованных источников…………………………………………...22

Задание на курсовой проект

Студенту группы 41-Д Жаркову С.В.

Специальность 150201, факультета новых технологий и автоматизации производства

Тема проекта Разработка технологии и оснастки для изготовления детали “Планка”

Исходные данные для проектирования Чертеж детали “Планка”

Содержание основных разделов пояснительной записки в соответствии с методическими указаниями

Перечень графических работ Штамп для вырубки-пробивки -1л. Деталировочные чертежи -2л.

Примечание_____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Дата выдачи

Срок сдачи проекта

Руководитель проекта И.И.Бурнашев__________________

Аннотация

Курсовой проект выполнен на тему: «Разработка технологии и оснастки для изготовления детали «Планка». В ходе выполнения курсового проекта разработаны:

Оптимальная технология изготовления заданной детали;

Комплект штампов для ее изготовления.

Кроме этого дан анализ технологичности конструкции детали, разработаны технологическая схема штамповки и схема раскроя материала, определена величина потребного усилия по операциям, проведен расчет исполнительных размеров пуансонов и матриц, и расчет пуансона на прочность.

Введение

В общем комплексе технологии Машиностроения все возрастающее значение приобретает обработка металлов давлением, в том числе листовая штамповка. Это один из способов обработки, при котором металл пластически деформируется в холодном состоянии при помощи штампов. Листовая штамповка применяется для изготовления самых разнообразных деталей практически во всех отраслях промышленности связанных с металлообработкой.

Листовая штамповка представляет собой самостоятельный вид технологии, обладающей рядом особенностей:

высокой производительностью;

возможностью получения самых разнообразных по форме и размерам полуфабрикатов и готовых деталей;

возможностью автоматизации и механизации штамповки путем создания комплексов оборудования, обеспечивающих выполнение всех операций производственного процесса в автоматическом режиме (в том числе роторных и роторно-конвейерных линий);

возможностью получения взаимозаменяемых деталей с высокой точностью размеров, без дальнейшей обработки резанием.

Современное холодноштамповочное производство развивается по пути совершенствования традиционных и создания новых технологий и оборудования. При этом наметились тенденции создания холодноштамповочного оборудования для крупносерийного и массового производства автоматических линий и холодноштамповочных пресс-автоматов и оборудования для мелкосерийного, серийного и единичного часто переналаживаемого производства холодноштамповочного оборудования с числовым программным управлением, универсальных прессов, гибких производственных модулей с ЧПУ.

Целью данного курсового проекта является разработка технологического процесса для изготовления детали, заданной руководителем. Выполнение курсового проекта позволяет систематизировать, закрепить и расширить теоретические знания, а также приобрести опыт самостоятельного решения вопросов, связанных с проектированием рабочего инструмента для холодной листовой штамповки.

Основной задачей данного проектирования является разработка оптимальной технологии изготовления заданной детали.

Этапы реализации этой задачи:

анализ технологичности конструкции детали;

разработка технологической схемы штамповки;

разработка схемы раскроя материала;

определение величины потребного усилия по операциям;

выбор оборудования;

расчет исполнительных размеров пуансонов и матриц;

расчет пуансона на прочность

1. Анализ конструктивности формы и технологичности изготовления элементов детали операциями листовой штамповки

Под технологичностью следует понимать такое сочетание конструктивных элементов, которое обеспечивает наиболее простое и экономичное изготовление деталей при соблюдении техники и эксплуатационных требований к ним.

Основными показателями технологичности листовых холодноштамповочных деталей являются:

наименьший расход материала;

наименьшее количество и низкая трудоемкость операции;

отсутствие последующей механической обработки;

наименьшее количество требуемого оборудования и производственных площадей;

применение прогрессивных материалов;

наименьшее количество оснастки при сокращении затрат и сроков подготовки производства.

Общим результативным показателем технологичности является наименьшая стоимость штампуемых деталей.

Возможность формообразования при разделительных операциях определяется способностями материала заготовки изменять форму под действием деформирующего усилия и возможностью изготовления рабочих частей штампа способных осуществить заданное формоизменение. Деталь получаем за две операции: вырубка контура, пробивка отверстий. Конфигурация детали простая.

Для достижения качественных деталей при вырубке должны соблюдаться определенные требования по наименьшему расстоянию отверстий и пазов от края детали, а также минимальные диаметры вырубаемых отверстий.

Расстояние между пробиваемыми

отверстиями, а также между краем детали

и отверстием больше минимальных значений

перемычек, при которых можно использовать

пробивку, т.е. больше чем

таблица 1 /2/.

таблица 1 /2/.

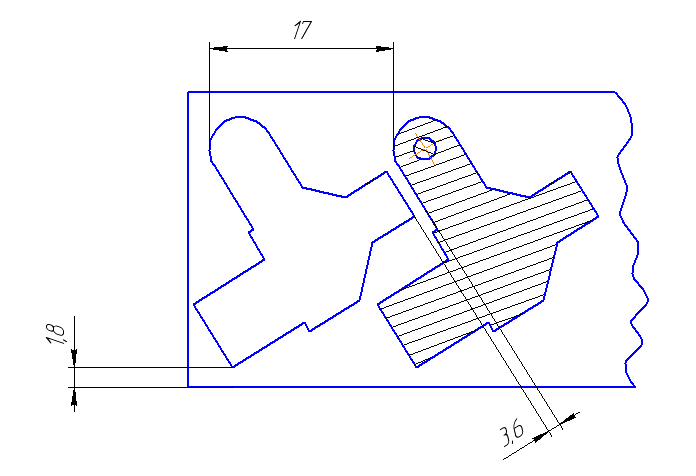

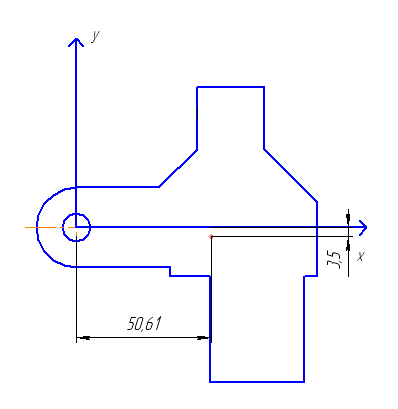

Масштаб 5:1

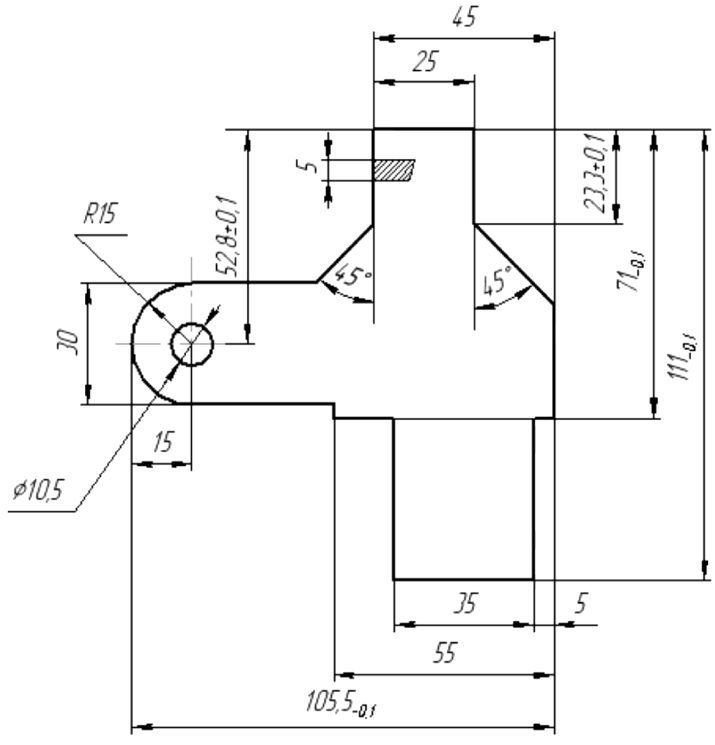

Рис.1 Эскиз для анализа технологичности формы детали

2. Составление технологической схемы штамповки

Технологическая схема штамповки включает в себя определение размеров плоской заготовки, необходимой для изготовления заданной детали, определения операций для изготовления детали, их качество и последовательность. Также оценивается возможность совмещения операций. Определение типа штампа с учетом серийности производства.

В рассматриваемом случае деталь гибке не подлежит, поэтому все размеры оставляем без изменений.

3. Разработка схемы раскроя материала

Понятие раскрой включает в себя такие составные элементы, как раскрой листа и раскрой полосы. Мерой эффективности раскроя служит коэффициент использования металла.

Раскрой полосы должен обеспечить: наилучшее качество детали, наилучшее использование материала, простоту конструкции штампа и наивысшую стойкость его рабочих частей, а также удобство и безопасность работы на штампе. Экономичность раскроя зависит от правильно выбранной величины перемычек. Ширина перемычек при вырубке (между деталями и по краям полосы) зависит от ряда факторов: толщины листа, свойств материала. типа штампа. Размеров и формы вырубаемого контура.

Рассчитаем ширину полосы

/2/

/2/

где -

допуск на ширину ленты (таблица 1/2/), мм;

-

допуск на ширину ленты (таблица 1/2/), мм;

-

ширина перемычки, мм;

-

ширина перемычки, мм;

-

ширина полосы, мм;

-

ширина полосы, мм;

-

размер вырубаемой детали, мм;

-

размер вырубаемой детали, мм;

По ГОСТ 4986-70 выбираем ленту 12Х18Н9(М)

Находим коэффициент использования металла:

где -

коэффициент использования металла;

-

коэффициент использования металла;

-

площадь штампуемой детали,

-

площадь штампуемой детали, ;

Площадь

;

Площадь

ширина ленты,

ширина ленты,

;

;

-

шаг подачи.

-

шаг подачи.

Рис.2 Эскиз схемы раскроя

4. Определение величины потребного усилия штамповки по операциям и полного технологического усилия

При вырубке и пробивке, потребное для этих операций усилие зависит от габаритных размеров вырубаемой детали и пробиваемых отверстий, толщины и механических свойств штампуемого материала, зазора между пуансоном и матрицей формы и состояния режущих кромок пуансона и матрицы, способа удаления деталей и отхода применяемой смазки.

Для операции «вырубка детали по контуру с пробивкой отверстий применяем инструмент с плоскими кромками.

Усилие вырубки и пробивки определяем по формуле

/1/

/1/

где - усилие вырубки, кН;

- усилие вырубки, кН;

-

периметр вырубаемого контура, включая

отверстие, мм;

-

периметр вырубаемого контура, включая

отверстие, мм;

-

толщина материала, мм;

-

толщина материала, мм;

-

сопротивление срезу, МПа.

-

сопротивление срезу, МПа.

.

.

(Приложение 1 /2/)

(Приложение 1 /2/)

При вырубке деталь остается в матрице, а отход плотно охватывает пуансон. В связи с этим при рабочем ходе пуансона необходимо преодолеть не только сопротивление выруке-пробивки, но и сопротивление сил трения, возникающих при перемещении детали относительно матриц, а также сопротивление сил трения на контактной поверхности пуансону и отхода металла. В этом случае усилие пресса

/1/

/1/

Усилие для снятия с пуансона

полосы

и проталкивания детали через матрицу

и проталкивания детали через матрицу

принимаются в процентах от усилия

вырубки

принимаются в процентах от усилия

вырубки

где =0,03

(по таблице 11 /2/)- коэффициент усилия

снятия.

=0,03

(по таблице 11 /2/)- коэффициент усилия

снятия.

где

=0,02

(по таблице 11/2/)- коэффициент проталкивания

детали (отхода) после штамповки.

=0,02

(по таблице 11/2/)- коэффициент проталкивания

детали (отхода) после штамповки.

Фактическое усилие берется больше расчетного усилия и принимается с поправочным коэффициентом 1,3 /1/, учитывающим наличие побочных явлений - неравномерность толщины материала, затупления режущих кромок и т.д.

Следовательно:

5. Выбор оборудования

Пресс для осуществления заданного технологического процесса листовой штамповки должен отвечать следующим требованиям:

иметь в своей структуре столько исполнительных механизмов, сколько требуется для обеспечения необходимых манипуляций над заготовкой;

развивать усилие, необходимое для деформирования заготовки;

иметь соответствующие скоростные параметры;

иметь необходимые размеры штампового пространства;

величина хода рабочих органов должна быть достаточной;

обеспечивать требуемую точность штамповки;

иметь необходимые размеры элементов крепления;

отвечать серийности производства.

При выборе типа процесса решающими обстоятельствами является характер операции и производства. Наиболее универсальными являются кривошипные прессы, на которых можно производить практически любые операции холодной штамповки - вырубку, пробивку, гибку, необходимую вытяжку, надсечку. Для операции «Вырубка детали по контуру с пробивкой отверстий» выбираем пресс однокривошипный простого действия открытый КИ2128

Таблица 1. Характеристики пресса

-

масса

4400

размер

1009-1990-2535

мощность

6,3

макс. скорость шпинделя

600

мин. скорость шпинделя

350

Частота ходов ползуна непрерывных, 1/мин

72

Расстояние между столом и ползуном, мм

320

Ход ползуна, мм

130

Номинальное усилие, кН

63

6 Определение центра давления штампа

Для правильной уравновешенной работы штампа необходимо вырезаемый контур расположить на матрице таким образом, чтобы центр давления совпадал с осью хвостовика (рис.3). В противном случае в штампе возникают перекосы, несимметричность зазора, износ направляющих, быстрое притупление режущих кромок, а затем и к поломке штампа. Нахождение центра давления штампа имеет смысл главным образом для сложных вырубных, многопуансонных пробивных и последовательных комбинированных штампов. Существует два способа нахождения центра давления штампа: 1) графический; 2) аналитический.

Аналитический способ нахождения центра давления штампа основан на равенстве момента равнодействующей нескольких сил сумме моментов этих сил относительно одной и той же точки. Составляем уравнения равенства моментов относительно обеих осей.

Уравнение моментов относительно оси Х:

;

(6.1)

;

(6.1)

Уравнение моментов относительно оси Y:

,

(6.2)

,

(6.2)

где Х – искомое расстояние от оси 0Y до центра давления;

Y - искомое расстояние от оси 0Х до центра давления;

х1, х2 - расстояния от оси 0Y до центра тяжести фигуры;

у1, у2 - расстояния от оси 0Х до центра тяжести фигуры;

Р1, Р2 – усилия вырубки каждой фигуры. При расчете вместо усилий вырубки следует подставлять длину соответствующего контура.

мм,

мм,

мм.

мм.

Рис.4 – Эскиз центра давления штампа

7 Расчет исполнительных размеров пуансонов и матриц

При определении исполнительных размеров пуансонов и матриц для разделительных операций следует исходить из размеров штампуемой детали, ее точность и характера износа штампа.

Размеры контура штампуемой детали и отверстий в ней определяется размерами оформляющей части штампа, т. е. матрицей при вырубке и пуансона при пробивке. Для получения штампуемого изделия с заданной степенью точности необходимо предусмотреть правильный выбор зазоров и допусков на рабочие размеры инструмента.

Исполнительные размеры пуансонов и матриц вырубного штампа определяем исходя из расположения поля допуска относительно номинального размера детали и совместного их изготовления.

Вырубка:

;

; (7.1)

(7.1)

где

- исполнительные размеры матрицы и

пуансона;

- исполнительные размеры матрицы и

пуансона;

-

припуск на износ пуансона (таблица 13

/2/);

-

припуск на износ пуансона (таблица 13

/2/);

,

, -

предельное отклонение исполнительного

размера матрицы и пуансона ( таблица 13

/2/);

-

предельное отклонение исполнительного

размера матрицы и пуансона ( таблица 13

/2/);

z – нормальный зазор между матрицей и пуансоном.

По таблице 13/2/ для 14 квалитета

находим значения Пи. По таблице 14/2/ при

уср=290 МПа, s=0,6 находим значения зазоров

z. По таблице 15/2/ находим поля допусков

для матрицы и пуансонов

,

, рисунок 5,6.

рисунок 5,6.

Пробивка:

;

; (7.2)

(7.2)

Отверстие

3 мм

R0.6 мм

Длина паза:

Ширина паза:

8. Проектирование технологических и вспомогательных деталей штампов

Проектирование матриц

Форма матрицы определяется формой и размерами штампуемой детали. Размеры круглой матрицы ориентировочно определяют исходя из размеров ее рабочей зоны. Размеры рабочей зоны:

aр х bр = 24 х 30

Размеры матрицы принимаем диаметр матрицы D=64мм.

Высоту штампа Нм находим по формуле:

где Рф – фактическая сила вырубки, кН

мм,

мм,

округляем значение до ближайшего из стандартного ряда Нм = 10мм.

Форму рабочих и провальных отверстий в матрице для пробивки и вырубке принимаем по табл.22/3/

Конструирование съемника

Неподвижный съемник предназначен для съема отхода и ленты с пуансона, выполняется с отверстиями, повторяющими контур соответствующего пуансона с зазором, определяемым по табл.28/3/. Наибольший двухсторонний зазор zc между съемником и пуансоном zc =0,9мм. Если зазор будет больше, лента будет застревать в зазоре. Толщина съемника составляет 10мм, зазор между съемником и матрицей 2мм – соответствует высоте направляющих планок.

9. Расчет пуансона на прочность

Проверочному расчету на прочность подлежат в основном наиболее нагруженные пробивные пуансоны небольших размеров.

Рассчитываем на прочность пуансон для пробивки отверстия 3 мм .

Материал пуансона – Сталь У8А Твёрдость 58…61HRC

Наименьшее сечение пуансона- 3 мм.

Расчет пуансона на сжатие в наименьшем сечении

/3/

/3/

где -

усилие пробивки, Н;

-

усилие пробивки, Н;

-

площадь наименьшего поперечного сечения

пуансона,

-

площадь наименьшего поперечного сечения

пуансона,

;

;

-

допускаемое напряжение на сжатие, МПа,

для стали - 2500МПа.

-

допускаемое напряжение на сжатие, МПа,

для стали - 2500МПа.

/3/

/3/

где -

толщина материала, мм;

-

толщина материала, мм;

-

длина контура пробиваемого отверстия,

мм;

-

длина контура пробиваемого отверстия,

мм;

-

сопротивление срезу

-

сопротивление срезу

=290МПа

=290МПа

Н

Н

Т. к. на практике может иметь

место неточность изготовления штампа

и некоторое смещение оси пуансона штампа

относительно оси матрицы, в результате

чего появится изгибающий момент, то

следует дополнительно проверить пуансон

на напряжение от изгиба

в близи посадочной его части.

в близи посадочной его части.

Приняв величину смещения пуансона

равной половине зазора между матрицей

и пуансоном штампа

равной половине зазора между матрицей

и пуансоном штампа

,

напряжение изгиба определяем по формуле

,

напряжение изгиба определяем по формуле

/3/

/3/

где

;

;

-

момент сопротивления пуансона,

-

момент сопротивления пуансона,

.

.

Тогда суммарные напряжения

Сравнивая полученное действительное

напряжение

,

возникающее в пуансоне с допустимым

,

возникающее в пуансоне с допустимым

,

можно сделать вывод, что при

,

можно сделать вывод, что при

,

,

данный пуансон отвечает условию прочности на сжатие.

Определим какую наибольшую длину пуансона можно принять при конструировании штампа. Для штампа с направляющей плитой свободная длина пуансона определяется исходя из третьей расчетной формулы по Эйлеру

где Е- модуль упругости,

;

;

эквивалентный момент инерции,

,

определяемый поперечным сечением

пуансона;

,

определяемый поперечным сечением

пуансона;

n- коэффициент запаса. n=3.

.

.

Свободная длина пуансона должна

быть меньше критической, т. е.

.

.

Заключение

В данном курсовом проекте рассматриваются особенности холодной листовой штамповки, ее преимущества и недостатки, разработан технологический процесс изготовления детали - скоба, спроектирован штамп в котором совмещены все операции по изготовлению заданной детали. Особенность данного курсового проекта в том, что был изготовлен малоотходный раскрой материала, который позволяет наиболее эффективно использовать материал.

Выполнение курсового проекта позволило систематизировать, закрепить и расширить теоретические знания, а также приобрести опыт самостоятельного решения вопросов, связанных с проектированием технологического процесса и конструированием рабочего инструмента для холодной листовой штамповки.

Список использованных источников

Справочник конструктора штампов, Под редакцией Л.И. Рудмана. – М.: Машиностроение, 1988 г.

В.П. Романовский, Справочник по холодной листовой штамповки, - Л.: Машиностроение, 1979 г.

Зубцов М.Е., Листовая штамповка: Учебник для студентов вузов, обучающихся по специальности “Машины и технологии обработки материалов давлением”, 3-е изд., перераб. и доп. – Л.: Машиностроение, 1980 г. – 432 с.

Основные требования к текстовым документам ГОСТ 2.105.95 – М.: Издательство стандартов 1996 г.

Отчет о научно-исследовательской работе. Структура и правила оформления ГОСТ 7.32.-91-М.: Издательство стандартов 1996 г.

Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т. 1. – 5-е изд., перераб. и доп. – М.: Машиностроение, 1980. -728с.

Кузнечно-прессовое оборудование, выпускаемое в 1992-1993гг. Номенклат. кат. / НПО “ЭНИКмаш” – М.