Разработка системы автоматизации технологического процесса на примере установки ЭЛОУ-АВТ

Министерство Образования и Науки Республики Казахстан

Атырауский Институт Нефти и Газа

Факультет «Экономики и Информационных систем»

Кафедра: «Информационные системы»

К У Р С О В А Я Р А Б О Т А

На тему: «Разработка системы автоматизации электрообессоливающей установки»

По дисциплине «Системы автоматизированного проектирования»

Выполнил: ст. гр. АУ-05 к\о

Мухамедияров Д.

Проверила: к.т.н.,доцент

Габбасова .Д.

Атырау - 2008

СОДЕРЖАНИЕ

Введение.

Основные понятия и определения автоматики.

Основной раздел. Электрообессоливающее устройство.

Процесс обессоливания нефтей.

Основные виды электрообессоливающих установок.

Установка ЭЛОУ-АВТ-6.

Расчет электродегидратора.

Заключение.

Список литературы

Введение

Автоматизация играет решающую роль при организации промышленного производства по принципу: выпуск заданного количества продукции при минимуме материальных затрат и затрат ручного труда. В особенности актуальной автоматизация становится в отраслях промышленности, конечная продукция которых находит массовый спрос у потребителя и используется практический во всех производственных процессах. Автоматизированные системы управления технологическими процессами (в металлургии, машиностроении, нефтегазовой промышленности и др.) являются высшим этапом комплексной автоматизации и призваны обеспечить существенное увеличение производительности труда, улучшения качества выпускаемой продукции и других технико-экономических показателей производства, а также защиту окружающей среды. Особенностью построения любой АСУ является системный подход ко всей совокупности металлургических, теплотехнических, экологических и управленческих вопросов. Специалист в области разработки АСУТП должен владеть теорией автоматического регулирования и управления, разбираться в конструкциях и основах технологии производственных агрегатов, достаточно свободно ориентироваться в работе ЭВМ, математическом и алгоритмическом обеспечения, уметь правильно применять средства информационной и управляющей техники.

Развитие современного производства идет по пути создания высокоэффективных промышленных установок, сопровождается интенсификацией технологических и производственных процессов и систем управления ими. При этом постепенно был осуществлен переход от ручного управления технологическими процессами к автоматизированным и далее – к полностью автоматическим.

Резкое увеличение добычи нефти при сокращении затрат труда рабочих, а также уменьшении суммы капиталовложений в нефтедобывающую промышленность возможно только при всемерном совершенствовании технологии и техники добычи нефти с привлечением новейших достижений в области автоматизации и телемеханизации. Современное нефтедобывающее предприятие представляет собой сложное многоотраслевое хозяйство, рассредоточенное на обширных площадях и в целом являющееся совокупностью основных и вспомогательных технологических объектов.

Основные технологические объекты — это объекты непосредственной добычи, транспорта и первичной подготовки нефти и газа.

Вспомогательные технологические объекты — это объекты обеспечения нормальной работы основных технологических объектов, т. е. газокомпрессорные и насосные станции, котельные установки, энергохозяйство, водоснабжение, объекты поддержания пластовых давлений и др.

В связи с рассредоточенностью скважин и прочих нефтепромысловых объектов на больших площадях, а также непрерывностью и определенной технологической однотипностью работы нефтяных промыслов вместе с необходимостью почти круглосуточного контроля за работой нефтедобывающего предприятия вопросы автоматизации и телемеханизации технологических процессов добычи нефти и попутного газа приобретают очень важное значение.

В настоящее время разработан ряд систем и средств автоматизации и телемеханизации процессов добычи нефти, которые позволяют осуществлять нормальное течение технологических процессов и обеспечивают дистанционный контроль за работой основных и вспомогательных объектов нефтяного промысла в целом.

Для непрерывного рода экономики нашей страны решающее значение имеет непрерывный и быстрый рост производительности труда. Одной из главных предпосылок этого роста является комплексная механизация и автоматизация производства — важнейшее направление экономической политики нашего государства.

Под комплексной механизацией и автоматизацией понимают такой производственный процесс, при котором все операции выполняются машинами или механизмами, а их управление специальными устройствами - автоматами, действующими без непосредственного участия человека.

Если при механизации работ облегчается физический труд, то автоматизация к тому же освобождает работника от непосредственного управления машинами и механизмами. Она также позволяет существенно повысить производительность труда и качество продукции, безопасность работ и культуру производства. Однако стоимость средств автоматизации и. расходы по их наладке и регулированию в ряде случаев могут оказаться достаточно высокими. Поэтому автоматизация производственных процессов должна применяться только при условии экономической целесообразности, а также для освобождения человека от тяжелого или вредного труда. Предпосылкой для автоматизации производственных процессов является полная механизация всех ручных операций, а также широкое применение контрольно-измерительных приборов.

Автоматика—отрасль науки и техники об управлении различными процессами и контроле их протекания, осуществляемых без непосредственного участия человека.

Развитие автоматики способствовало в основном современному техническому прогрессу и определило его главные черты.

Факторами развития автоматики явились: необходимость все более расширенного воспроизводства и повышения качества продукции, а также потребность в совершенствовании труда человека.

Современное производство характеризуется многообразием связей между отдельными процессами и необходимостью их четкой последовательности. Непрерывное и поточное производство, а также высокие скорости протекания отдельных операций вызывают необходимость в сокращении времени перехода от одной операции к другой, повышают требования к быстродействию, точности и объективности управления, которое стало практически невыполнимым для человека.

Массовое производство высококачественной продукции требует контроля практически на всех операциях технологического процесса и при необходимости быстрой перестройки параметров оборудования, что, безусловно, не по силам человеку и должно быть осуществлено без его участия.

В этих условиях на помощь человеку в управлении современным производством (получение информации, ее обработка и воздействие на соответствующие элементы процесса) пришли специальные устройства называемые автоматами. Роль человека при этом сводится только к наблюдению за работой автоматов, их наладке и регулированию.

Одним из основных путей повышения эффективности нефтеперерабатывающего производства является создание автоматизированных систем управления технологическими процессами (АСУ ТП) на базе современных средств автоматизации и вычислительной техники. Управление технологическими процессами с использованием автоматических устройств включает в себя решение следующих основных задач: контроль параметров процессов (температуры и давления в аппаратах, состава и качества жидкостей и газов и т.д.); регулирование параметров (поддержание их в заданных значениях); сигнализацию (оповещение, предупреждение) об отклонениях значений параметров за допускаемые пределы; блокировку (запрещение) неправильного включения оборудования; защиту оборудования в аварийных ситуациях (выключение, перевод на безопасный режим). Автоматизация производственных процессов начинается с постановки задачи, определяющей уровень (степень) автоматизации конкретного объекта, например, технологической установки. Этим определяется направление всей дальнейшей работы, ее объем и стоимость затрат, в частности, на приобретение и внедрение средств автоматизации. Важным в решении задачи автоматизации является выбор управляющей системы, т.е. определение степени участия людей в процессе управления, использования автоматических устройств, средств вычислительной техники.

Все эти вопросы решаются на основании тщательного изучения подлежащих автоматизации процессов. Изучаются свойства исходных, промежуточных и готовых продуктов – их взрыво- и пожароопасность, токсичность, физико-химические свойства. Исследуются (или задаются) статические и динамические характеристики технологических аппаратов, определяются классы и категории производственных помещении по взрыво- и пожароопасности. На основании поставленной задачи и исходных данных разрабатывается проект автоматизации. При этом может учитываться опыт автоматизации аналогичных процессов или установок.

В разработке управляющей системы для технологической установки можно выделить следующие основные направления:

решение вопроса организации управления. Оно может быть местным или централизованным. Управление работой технологических установок, как правило, централизовано и осуществляется из операторских пунктов. С учетом этого решаются и другие вопросы;

выбор контролируемых параметров, что должно обеспечить получение наиболее полной измерительной информации о технологическом процессе, о работе оборудования. Контролю, как правило, подлежат основные параметры процесса – температура. давление, уровень и др. Для возможности оценки технико-экономических показателей работы технологической установки и выполнения учетно-расчетных операций необходимо измерять расход и количество сырья, готового продукта, теплоносителей и т.д. Там, где это возможно, необходимо использовать анализаторы качественных показателей – хроматографы, газоанализаторы, концентратомеры, плотномеры, вискозиметры и др., в том числе анализаторы сточных вод и газовых выбросов в атмосферу;

выбор регулируемых параметров и каналов внесения регулирующих воздействий;

Выбор параметров сигнализации, блокировки и защиты. Эту часть разрабатывают, исходя из требований безопасного ведения технологического процесса с учетом многих факторов: технологического регламента, инструкций по пуску, ведению и остановку процесса, признаков аварийных ситуаций. При этом должны быть учтены различные действующие указания, нормы, правила, технические условия и т.д., распространяющиеся на данный процесс или технологическую установку.

выбор средства автоматизации. Средства автоматизации должны выбираться согласно принятым решениям по контролю, регулированию и сигнализации параметров процесса, а также с учетом обеспечения автоматической защиты и блокировки. При этом должны учитываться следующие основные требования:

а) приборы должны выбираться из числа серийно выпускаемых приборостроительной промышленностью, т.е. согласно действующим номенклатурным справочникам;

б) средства автоматизации должны удовлетворять требованиям безопасной эксплуатации их (например, с учетом взрывоопасности процессов принять приборы с пневматической системой дистанционной передачи, электрические приборы в искробезопасном исполнении и т.д.)

в) по техническим характеристикам приборы и другие средства автоматизации должны выбираться с учетом условий эксплуатации: давления, температуры, физико-химических свойств контролируемой среды.

В нашей стране теоретическим и практическим вопросам автоматики придается большое значение. Создан ряд научно-исследовательских институтов в составе Академии наук РК, разрабатывающих теоретические и прикладные вопросы автоматики, а также институты, конструкторские бюро и объединения в составе отраслей промышленности, разрабатывающих прикладные вопросы автоматизации производства.

Поставленные Правительством РК задачи по дальнейшему росту производительности труда, увеличению количества и улучшению качества выпускаемой продукции возможно решить только на основе широкого внедрения автоматики в производственные процессы и внедрить автоматизированные системы в различные сферы хозяйственной деятельности, и в первую очередь в проектирование, управление оборудованием и технологическими процессами. Поднять уровень автоматизации производства примерно в 2 раза. Создавать комплексно-автоматизированные производства, которые можно быстро и экономично перестраивать.

Основные понятия и определения автоматики

Формирование автоматики как самостоятельной отрасли науки и техники сопровождалось установлением определенных общепринятых понятий. Определенность понятий и их точное понимание имеют важное значение, так как методы и средства автоматики нашли широкое применение в различных отраслях народного хозяйства.

Автоматика — отрасль науки и техники об управлении и контроле протекания различных процессов, действующих без непосредственного участия человека. Более конкретное (узкое) определение автоматики — это совокупность методов и технических средств, исключающих участие человека при выполнении операций конкретного процесса.

Автоматизация — процесс, при котором функции управления и контроля осуществляются методами и средствами автоматики. В применении к любому производству автоматизация характеризуется освобождением человека от непосредственного выполнения функций управления производственными процессами и передачей этих функций автоматическим устройствам. Понятие автоматизации имеет широкое содержание, включающее комплекс технических, экономических и социальных вопросов. Техническая направленность автоматизации позволяет организовать технологические процессы с такой скоростью, точностью, надежностью и экономичностью, которые человек обеспечить не может. Экономическая направленность позволяет получить сравнительно быструю окупаемость первоначальных затрат за счет снижения эксплуатационных расходов и повышения объема и качества выпускаемой продукции, а социальная направленность позволяет изменить характер и улучшить условия труда человека.

По степени автоматизации производства различают частичную, комплексную и полную автоматизацию.

Частичная автоматизация — это автоматическое выполнение отдельных производственных операций, осуществляемое в тех случаях, когда определенные технологические процессы вследствие своей сложности или быстродействия невыполнимы для человека. Функции человека при частичной автоматизации определяются технологическим процессом и сводятся к участию в производственных операциях, контроле и управлении. Частично автоматизируется, как правило, действующее производственное оборудование, причем наиболее эффективно автоматизировать технологический процесс, который сравнительно легко можно функционально выделить из общего производства.

Комплексная автоматизация — автоматическое выполнение всех основных производственных операций участка, цеха, завода, электростанции и т. д. как единого взаимосвязанного комплекса. Функции человека при комплексной автоматизации ограничиваются контролем и общим управлением. При комплексной автоматизации отдельные автоматические регуляторы и программные устройства должны быть связаны между собой, и образовывать единую систему управления.

Полная автоматизация — высшая ступень, при которой автоматизируются все основные и вспомогательные участки производства, включая систему управления и контроля. Управление и контроль автоматизируются с помощью вычислительных машин или специализированных автоматических устройств. Функции человека при полной автоматизации сводятся к наблюдению за работой оборудования и устранению возникающих неисправностей.

При определении степени автоматизации следует учитывать прежде всего экономическую эффективность и техническую целесообразность в условиях конкретного производства.

В зависимости от выполняемых функций автоматизация классифицируется на следующие основные виды: управление, контроль, сигнализация, блокировка, защиты и регулирование.

Управление — это совокупность действий, направленных на поддержание функционирования объекта в соответствии с заданной программой, выполняемых на основе определенной информации о значениях параметров управляемого процесса (приведенное определение термина «управление» имеет в основном технический смысл применительно к изучаемому предмету).

Любой процесс управления в каждый момент времени характеризуется одним или несколькими показателями, которые отражают физическое состояние управляемого объекта (температура, скорость, давление, электрическое напряжение, ток, электромагнитное поле и т. д.). Эти показатели в процессе управления должны изменяться по какому-либо закону или оставаться неизменными при изменении внешних условий и режимов работы управляемого устройства. Такие показатели называются параметрами управляемого процесса.

С точки зрения автоматизации производства управление разделяется на автоматическое и полуавтоматическое.

При автоматическом управлении подача команд на управляемый объект осуществляется от специальных устройств либо по заданной программе, либо на основании информации контролируемых параметров. При полуавтоматическом управлении контроль работы управляемого объекта и подачи команд осуществляется частично оператором. Полуавтоматическое управление может быть местным или дистанционным. При местном управлении аппараты

управления и контроля размещаются рядом с объектом, при дистанционном — на любом расстоянии от объекта.

Автоматический контроль — автоматическое получение и обработка информации о значениях контролируемых параметров объекта с целью выявления необходимости управляющего воздействия. Автоматический контроль можно рассматривать как составную часть автоматического управления, так как для протекания процесса по заданной программе необходимо иметь информацию о значениях контролируемых параметров, с тем чтобы оказывать при необходимости управляющее воздействие. Контроль может быть непрерывным и дискретным. Непрерывный контроль — это контроль, при котором контролируемые параметры постоянно сопоставляются с заданными значениями. Дискретный контроль — это контроль, при котором сопоставление параметров осуществляется периодически. Контроль также классифицируется на местный и дистанционный. Местный контроль — это контроль, при котором наблюдение за состоянием параметров осуществляется непосредственно у объекта, при дистанционном контроле наблюдение за состоянием параметров осуществляется на расстоянии от объекта.

Сигнализация — это преобразование информации о функционировании контролируемого объекта (о значении характерных параметров) в условный сигнал, понятный дежурному или обслуживающему персоналу. Сигнализация обычно разделяется на технологическую и аварийную. Технологическая сигнализация извещает персонал о ходе процесса при возможных допустимых отклонениях контролируемых параметров. Извещение может быть в виде световых сигналов (загорание или мигание ламп, табло и т. д.), а также сочетанием световых и звуковых сигналов. Аварийная сигнализация извещает об отклонениях контролируемых параметров технологического процесса за допустимые пределы и необходимость вмешательства персонала. Аварийное извещение должно отличаться от .технологического по своему логическому восприятию. Обычно оно выполняется в виде световых и звуковых сигналов.

Пример технологической и аварийной сигнализации — это функционирование релейной защиты электрической станции. При заданных значениях напряжения и тока постоянно горящее световое табло свидетельствует о нормальном режиме работы высоковольтного оборудования. При отклонении напряжения и тока электрической сети за допустимые значения срабатывает релейная защита и световое табло начинает мигать в сопровождении звуковых прерывистых сигналов.

Блокировка — это фиксация механизмов, устройств в определенном состоянии в процессе их работы. Блокировка позволяет сохранить механизм, устройство в фиксированном положении после получения внешнего воздействия. Блокировка повышает безопасность обслуживания и надежность работы оборудования, обеспечивает требуемую последовательность включения механизмов, устройств, а также ограничивает перемещение механизмов в пределах рабочей зоны. Примером блокировки может служить устройство высоковольтного выключателя. Механизм блокировки устроен таким образом, что включение выключателя возможно только при закрытой лицевой панели.

Автоматическая защита — это совокупность методов и средств, прекращающих процесс при возникновении отклонений за допустимые значения контролируемых параметров. Так, например, при перегрузках или коротких замыканиях в электрических сетях происходит срабатывание определенного вида защиты (тепловой, максимального тока и т. д.) и автоматическое отключение аварийных участков. В ряде случаев устройства защиты одновременно выполняют функции управления. Например, для повышения уровня бесперебойности электроснабжения защитные устройства с одновременным отключением аварийной цепи автоматически включают резервные цепи.

Автоматическое регулирование — это автоматическое обеспечение заданных значений параметров, определяющих требуемое протекание управляемого процесса в соответствии с установленной программой. Автоматическое регулирование можно рассматривать как составную часть автоматического управления.

Параметры управляемого процесса, подлежащие заданным изменениям или стабилизации, называют регулируемыми параметрами.

Устройство, аппарат или изделие, у которых регулируются один или несколько параметров, называют объектом автоматического регулирования.

Устройство, обеспечивающее автоматическое поддержание заданного значения регулируемого параметра в управляемом объекте или его изменения по определенному закону, называют регулятором.

Совокупность объекта регулирования и автоматического регулятора называют системой автоматического регулирования (САР).

В системе автоматического регулирования различают прямую и обратную связь.

Прямая связь — это воздействие каждого предыдущего элемента регулятора на последующий.

Обратная связь — воздействие одного из последующих элементов регулятора на предыдущий. Обратная связь бывает положительной, когда направление ее воздействия совпадает с направлением воздействия предыдущего элемента на последующий, и отрицательной в противоположном случае.

Основной раздел

Процесс обессоливания нефтей

При глубоком обезвоживании некоторых нефтей, в пластовой воде которых содержится мало солей, происходит почти полное их удаление. Однако большинство нефтей нуждается в дополнительном обессоливании.

В некоторых случаях для обессоливания используется термохимический метод, но чаще применяется способ, сочетающий термохимическое отстаивание с обработкой эмульсии в электрическом поле. Установки последнего типа носят название электрообессоливающих (ЭЛОУ).

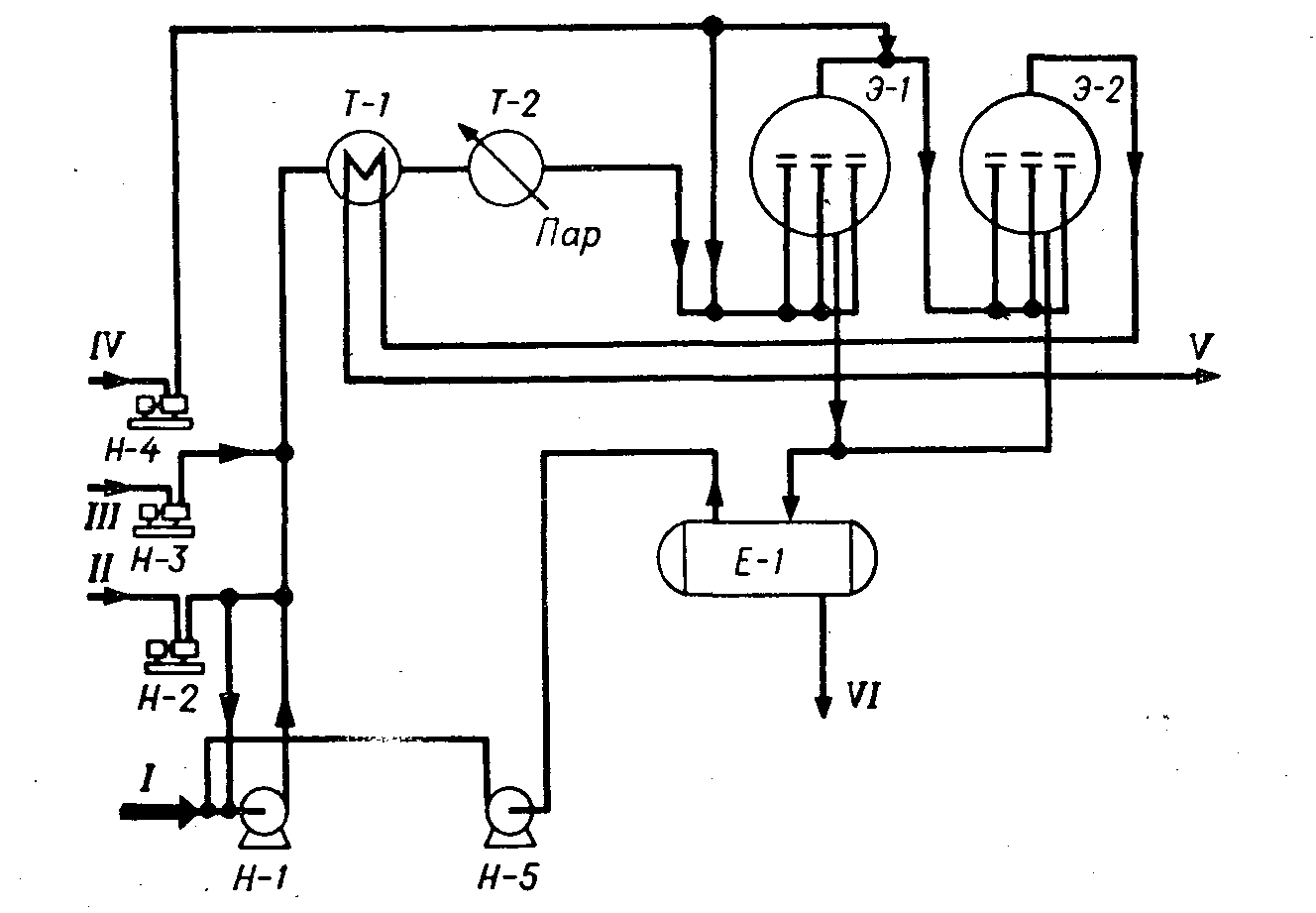

Рис. 1 Схема установки электрообессоливания нефти:

I-сырая нефть; II-деэмульгатор; III-щелочь; IV - свежая вода; V- обессоленная нефть; VI-вода в канализацию.

Технологическая схема установки электрообессоливания нефти приводится на рис. 1. Нефть, в которую введены промывная вода, деэмульгатор и щелочь, насосом Н-1 прокачивается через теплообменник 7-1 и пароподогреватель Т-2 в электродегидратор первой ступени Э-1. Здесь удаляется основная масса воды и солей (содержание их снижается в 8-10 раз.) На некоторых установках ЭЛОУ перед Э-1 находится термохимическая ступень. Из Э-1 нефть поступает в электродегидратор второй ступени Э-2 для повторной обработки. Перед Э-2 в нефть вновь подается вода. Общий расход воды на обессоливание составляет 10% от обрабатываемой нефти. На некоторых установках свежая вода подается только на вторую ступень обессоливания, а перед первой ступенью с нефтью смешиваются промывные воды второй ступени. Так удается снизить расход воды на обессоливание вдвое.Обессоленная нефть из Э-2 проходит через теплообменник Т-1, холодильник и подается в резервуары обессоленной нефти. Вода, отделенная в электродегидраторах, направляется в нефтеотделитель Е-1 для дополнительного отстоя. Уловленная нефть возвращается на прием сырьевого насоса, а вода сбрасывается в промышленную канализацию и передается на очистку.

2.2. Основные виды электрообессоливающих установок

Главным аппаратом установки является электродегидратор - емкость, снабженная электродами, к которым подводится переменный ток высокого напряжения. В эксплуатации на промысловых и заводских установках ЭЛОУ находятся электродегидраторы различных конструкций: вертикальные, шаровые и горизонтальные.

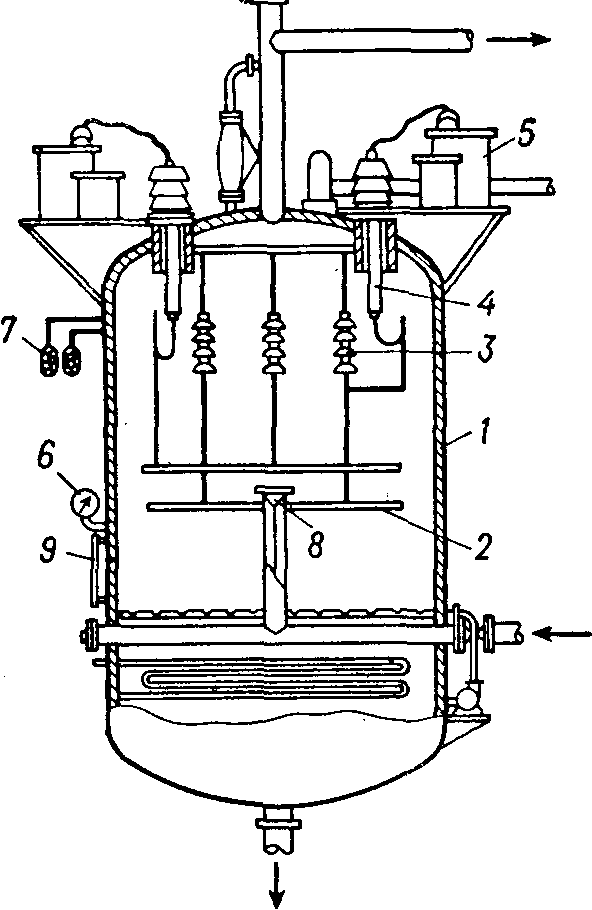

Вертикальный электродегидратор (рис. 2) представляет собой цилиндрический сосуд диаметром 3 м, высотой 5 м и объемом 30 м3. Внутри находятся электроды - металлические пластины, подвешенные на фарфоровых изоляторах. Ток подается к электродам от двух повышающих трансформаторов мощностью по 5 ква (киловольтампер) каждый. Напряжение между электродами от 15 до 33 кв.

Сырье вводится в электродегидратор через вертикальную, вмонтированную по оси аппарата трубу, которая на половине высоты дегидратора заканчивается распределительной головкой. Головка устроена так, что через ее узкую кольцевую щель эмульсия нефти и воды вводится в виде тонкой веерообразной горизонтальной струи. Обработанная нефть выводится в центре верхнего днища электродегидратора, а отстоявшаяся вода - через нижнее днище.

Рис. 2. Вертикальный электродегидратор:

1-корпус; 2-электроды; 3,4-изоляторы; 5 - трансформаторы; 6 - манометр; 7 - сигнальные лампы; 8 - распределительная головка; 9 - измерительное стекло.

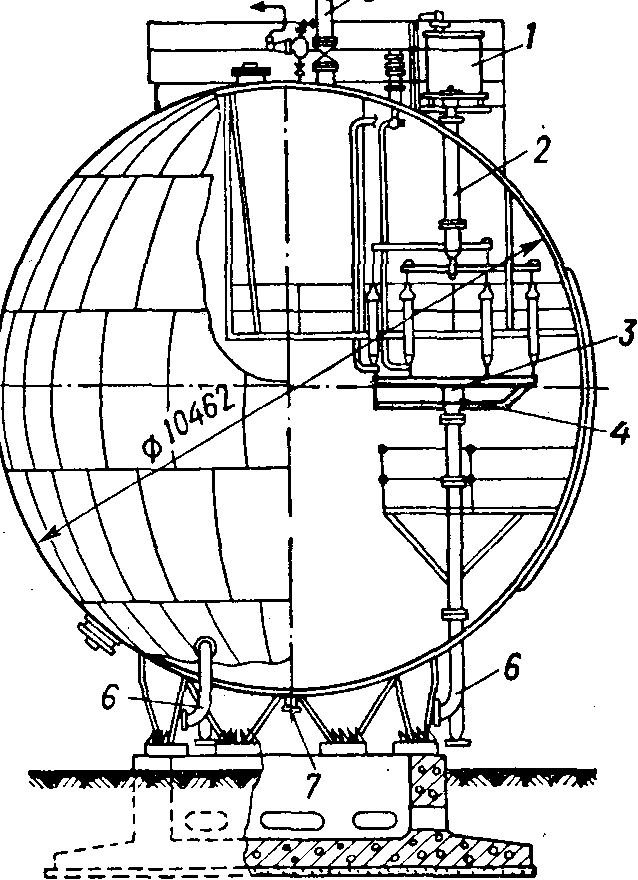

Недостатком вертикальных электродегидраторов, приведшим к их вытеснению более современными конструкциями, является низкая производительность, недостаточно высокая температура обессоливания. Из-за низкой производительности на установках ЭЛОУ приходилось соединять параллельно 6-12 аппаратов. На мощных электрообессоливающих установках, построенных в 1955-1970 гг., применяются шаровые электродегидраторы емкостью 600 м3 и диаметром 10,5 м. Производительность такого дегидратора (рис. 3) равна 300-500 м3/ч. Принцип его действия тот же, что и вертикального аппарата, но вместо одного стояка с распределительной головкой для ввода сырья и одной пары электродов в шаровом электродегидраторе их по три.

Рис. 3. Шаровой электродегидратор:

1-трансформатор; 2, 4-распределительные головки ; 3 - эле ктрод; 5 - штуцер для вывода обессоленной нефти; 6-штуцер для ввода сырой нефти; 7-штуцер для дренажа.

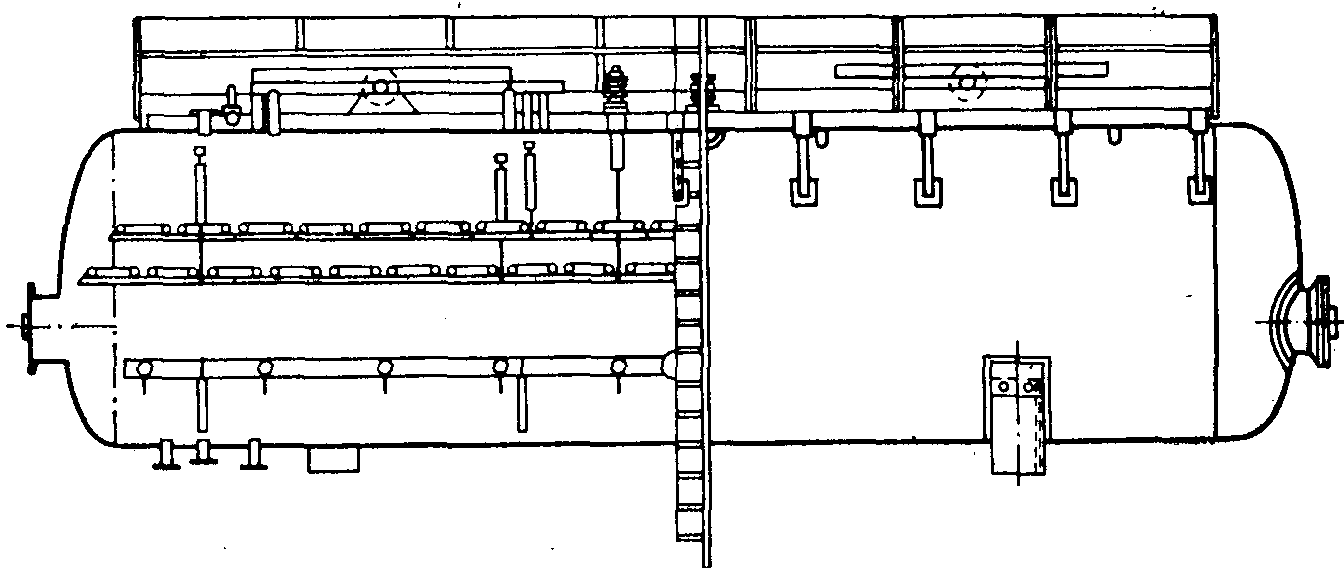

Шаровые дегидраторы имеют в 10-15 раз большую производительность, чем вертикальные, но они громоздки и трудоемки в изготовлении. Кроме того, они не могут эксплуатироваться при высоком давлении. Повышение расчетного давления электродегидратора привело бы к большому перерасходу металла на аппарат.За последние годы в нашей стране и за ее пределами получили распространение горизонтальные электродегидраторы. Конструкция такого аппарата, рассчитанного на давление до 18аг и температуру процесса 140-160°С, приведена на рис. 4. Горизонтальные электродегидраторы имеют диаметр 3-3,4 н и объем 80 и 160 м3. Повышение расчетного давления и температуры играет большую роль, так как позволяет проводить глубокое обезвоживание и обессоливание трудно обессоливаемых нефтей.

Электроды в горизонтальном электродегидраторе расположены почти посредине аппарата. Они подвешены горизонтально друг над другом. Расстояние между ними составляет 25-40 см.

Ввод сырья в горизонтальный электродегидратор осуществляется через расположенный вдоль аппарата горизонтальный маточник. Поступая в аппарат, нефть попадает в слой отстоявшейся воды, а затем - в зону под электродами, в межэлектродное пространство, и, наконец, в зону над электродами. В верхней части дегидратора располагаются выкидные коллекторы обработанной нефти. Достоинством этой конструкции является большой путь движения нефти и время ее пребывания в аппарате, так как ввод сырья расположен значительно ниже, чем в других электродегидраторах. При этом улучшаются условия отстаивания воды.

Кроме того, в горизонтальном электродегидраторе крупные частицы воды выпадают из нефти еще до попадания в зону сильного электрического поля, расположенную в межэлектродном пространстве. Поэтому в нем можно обрабатывать нефть с большим содержанием воды, не опасаясь чрезмерного увеличения силы тока между электродами.

Рис.4. Горизонтальный электродегидратор типа ЭГ.

Сравнение эффективности электродегидраторов различной конструкции показывает несомненные преимущества горизонтальных аппаратов. Удельная производительность последних в 2,6 раза больше, чем шаровых, а удельный расход металла - на 25% меньше.

Режим обессоливания. Температура и давление процесса обессоливания во многом зависят от конструкции аппарата. Большое значение имеют свойства обессоливаемой нефти. Многие нефти хорошо обессоливаются при 70-90°С. Однако для таких нефтей, как ромашкинская, особенно в тех случаях, когда они поступают с промыслов плохо подготовленными, приходится повышать температуру обессоливания до ПО-160°С. Повышение температуры обессоливания увеличивает электрическую проводимость и силу тока, усложняет условия работы изоляторов.

Важное значение имеет равномерная подача в нефть деэмульгатора. Расход деэмульгаторов на ЭЛОУ составляет: НЧК-ог 500 до 5000 а/т, ОЖК-от 20 до 60 а/г. ОП-10 - от 35 до 50 г1т нефти. Деэмульгатор НЧК подается в нефть в чистом виде, а неионогенные деэмульгаторы - в виде 2-5%-ных водных растворов.

В нефть также подается щелочь, которая необходима для создания при обессоливании нейтральной или слабощелочной среды. В такой среде ускоряется процесс деэмульсации, уменьшается сила тока в электродегидраторах и коррозия аппаратуры. Расход щелочи составляет до 50 г/т нефти.

Установка ЭЛОУ-АВТ-6

Установка ЭЛОУ АВТ-6 проиводительностью 6 млн.т/год осуществляет процессы обезвоживания и обессоливания нефти, ее атмосферно-ваккуумную перегонку и вторичную перегонку бензина. Схема этой установки представлена на рисунке.

Исходная нефть после смешения с деэмульгатором, нагретая в теплообменниках1, четырьмя параллельными потоками проходит через две ступени горизонтальных электродегидраторов 2, где осуществляется обессоливание. Далее нефть после дополнительного нагрева в теплообменниках направляется в отбензинивающую колонну 3. Тепло вниз этой колонны подводится горячей струей XV, циркулирующей через печь 4.

Частично отбензиненная нефть XIV из колонны 3 после нагрева в печи 4 направляется в основную колонну 5,где осуществляется ректификация с получением паров бензина сверху колонны, трех боковых дистиллятов VIII,IX и X из отпарных колонн 6 и мазута XVI снизу колонны. Овод тепла в колонне осуществляется верхним испаряющим орошением и двумя промежуточными циркуляционными орошениями. Смесь бензиновых фракций XVIII из колонн 3 и 5 направляется на стабилизацию в колонну 8, где сверху отбираются легкие головные фракции (жидкая головка), а снизу- стабильный бензин XIX.Последний в колоннах 9 подвергается вторичной перегонке с получением узких фракций, используемых в качестве сырья для каталитического риформинга. Тепло вниз стабилизатора 8 и колонн вторичной перегонки 9 подводится циркулирующими флегмами XV, нагреваемыми в печи 14.

Мазут XVI из основной колонны 5 в атмосферной секции насосом подается в вакуумную печь 15, откуда с температурой 420 С направляется в вакуумную колонну 10. В нижнюю часть этой колонны подается перегретый водяной пар XVII. Сверху колонны водяной пар вместе с газообразными продуктами разложения поступает в поверхностные конденсаторы 11, откуда газы разложения отсасываются трехступенчатыми пароэжекторными вакуумными насосами. Остаточное давление в колонне 50 мм рт. Ст Боковым погоном вакуумной колонны служат фракции XI и XII, которые насосом через теплообменник и холодильник направляются в емкости. В трех сечениях вакуумной колонны организовано промежуточное циркуляционное орошение. Гудрон XIII снизу вакуумной колонны откачивается насосом через теплообменник 1 и холодильник в резервуары.

Аппаратура и оборудование АВТ-6 занимают площадку 265х130м, или 3.4га. В здании размещены подстанция, насосная для перекачки воды и компрессорная. Блок ректификационной аппаратуры примыкает к одноярусному железобетонному постаменту, на котором, как и на установке АТ-6, установлена конденсационно-холодильная аппаратура и промежуточные емкости. Под первым ярусом постамента расположены насосы технологического назначения для перекачки нефтепродуктов. В качестве огневых нагревателей мазута, нефти и циркулирующей флегмы применены многосекционные печи общей тепловой мощностью около 160 млн.ккал/ч с прямым сводом, горизонтальным расположением радианных труб двустороннего облучения и нижней конвекционной шахтой. Печи потребляют жидкое топливо, сжигаемое в форсунках с воздушным распылом. Предусмотрена возможность использования в качестве топлива газа. Ниже приведены технико-экономические показатели установок АВТ различной производительности ( на 1т.нефти.):

|

Производительность, млн. т/год |

1 |

2 |

3 |

6 |

|

Топливо жидкое, кг |

38,5 |

30,7 |

32,4 |

27,7 |

|

Электроэнергия, квт.ч |

2,62 |

2,26 |

5,68 |

3,97 |

|

Вода, м3 |

21,7 |

15,5 |

8,51 |

4,47 |

|

Пар водяной(со стороны),млн. ккал |

0,11 |

0,09 |

0,008 |

- |

|

Эксплуатационные расходы,руб/год |

1,0 |

0,79 |

0,63 |

0,44 |

|

Капитальные затраты, руб |

1,76 |

1,30 |

1,24 |

1,05 |

|

Расход металла на аппаратуру, кг |

1,86 |

1,64 |

1,26 |

0,58 |

|

Производительность труда на 1 раб.,тыс.т |

33,6 |

66,7 |

75,0 |

66,7 |

Краткая характеристика технологического оборудования

Печи трубчатые факельные

Теплопроизводительность печей:30.3, 38.52, 20.85, 29.66 млн.ккал/ч

Предназначены для нагрева сырья до температуры испарения требуемых фракций при переходе нагретого сырья в ректификационную колонну

Колонна предварительного испарения

Диаметр-5000мм; высота-32500мм; расчетное давление-8кг/см;

расчетная температура-240/360C; 24 тарелки клапанные,2-х поточные-10шт, 4-х ппоточные-14шт;

материал FG36TxTCr13

Вакуумная колонна

Высота-33600ммм; Dч-4500мм,Dс-9000; Dф-3000мм;

Расчетное давление-40 мм. рт.ст; расчетная температура-400С;

Материал- FG36T/12

Атмосферная колонна

Длина-5000мм; высота-52500мм; расчетное давление-6 мм.рт. ст;

Расчетная температура-290-400С; 50 тарелок 2-х поточные клапанные;

Материал- FG36TxCr13

2.4. Расчет электродегидратора

В основе расчета элетродегидратора лежит выражение определяющее скорость движения капель в электрическом поле

,

где

,

где

- электрическая постоянная определяющая заряд движущейся капли; Е – градиент электрического поля, В/м; D>п> – диэлектрическая проницаемость среды; - кинематическая вязкость, м2/с.

Для лучшего отстаивания нефти в эмульсию нефть-вода добавляют деэмульгатор, который способствует более быстрому укрупнению капель и, тем самым ускоряет процесс отстаивания. На УПН «Быстринскнефть» используется дипроксамин, как импортного, так и российского производства. Количество ПАВ рассчитывают по следующей формуле [8, с. 148]

, где

, где

Предельную концентрацию молекул ПАВ определяют на основе уравнения Лэнгмюра [8, с. 117]

,

где

,

где

с>0> – начальная концентрация осаждаемого вещества (вода); - постоянная Лэнгмюра.

Величину Г находят по уравнению Гиббса [8, с. 86]

,

где

,

где

R – удельная газовая постоянная, Дж/(кгК); Т – температура; /с – градиент изменения поверхностного натяжения на изменение концентрации реагента. Постоянная Лэнгмюра , определяется по изотерме поверхностного натяжения (пример расчета изотермы даны в работе [8, с. 84]) или по формуле

,

где

,

где

- толщина поверхностного слоя, м; W – работа адсорбции, Дж/кг; R>0> – удельная газовая постоянная; Т – температура.

Величину Г>m> можно найти по формуле

,

где

,

где

S>m> – поперечное сечение частицы ПАВ, м2.

Коэффициент распределения вещества равен

,

где

,

где

N>0> – мольная доля ПАВ; N>в> – мольная доля воды.

Следующие величины обозначают

S>l> – поперечное сечение капель эмульсии, м2; c>l> – предельная концентрация эмульсии; V>непр> – объем в котором идет непрерывный процесс деэмулгирования; V>дист> – объем дисперсной среды.

Процесс электрообезвоживания и обессоливания существует уже не один десяток лет, и все основные аппараты стандартизованы. Если еще учесть то, что в имеющейся литературе отсутствуют данные по расчету различных коэффициентов, необходимых для расчета электродегидратора. Условно принимаем элетродегидратор, как стандартизованный аппарат.

В таб. 1 приведены характеристики дегидраторов горизонтального типа в основном используемы в Казахстане.

Характеристики горизонтальных электродегидраторов.

Таблица 1

|

Показатель |

||||

|

Емкость, м3 |

80 |

100 |

160 |

190 |

|

Диаметр, м |

3 |

3 |

3,4 |

3,4 |

|

Длина, м |

11,6 |

14,2 |

17,6 |

21,0 |

|

Производительность, кг/ч |

68500 |

91300 |

114100 |

350700 |

Для обоснования выбора именно горизонтального электродегидратора приведена таб. 2. и таб. 3. Можно с уверенностью сказать, что горизонтальный дегидратор легче и дешевле стоит, а по производительности не отстает от своих конкурентов.

Сравнительные показатели работы ЭГ.

Таблица 2

|

Показатель |

Вертикальный |

Шаровой |

Горизонтальный |

Горизонтальный-цилиндрический |

|

Сечение в месте установки электрода, м2 |

8,14 |

98 |

33,2 |

33,2 |

|

Площадь электродов, м2 |

6,6 |

31,2 |

29,8 |

19,6 |

|

Для сечения аппарата зона электродов, % |

81,0 |

52,5 |

90,0 |

59,0 |

|

Время пребывания, с: |

||||

|

в межэлектродном пространстве |

0,023 |

0,008 |

0,084 |

0,023 |

|

в аппарате |

0,163 |

- |

0,013 |

0,013 |

|

Скорость подачи нефти, м/ч |

- |

10-15 |

3-3,4 |

3-3,4 |

Показатели работы электродегидраторов различных типов. Таблица 3

|

Наименование величины |

Вертикальный |

Шаровой |

Горизонтальный |

|

Производительность, м3/ч |

25 |

400 |

200 |

|

Объем, м3 |

30 |

600 |

160 |

|

Сечение, м2 |

7 |

86 |

60 |

|

Линейная скорость, м/ч |

4,3 |

7 |

2,7 |

|

Размеры, м: |

|||

|

диаметр |

3 |

10,5 |

3,4 |

|

длина (высота) |

5 |

- |

17,6 |

|

Рабочее давление, МПа |

0,4 |

0,7 |

1,0 |

|

Масса аппарата, кг |

- |

1105 |

0,37105 |

Все основные параметры работы электродегидратора принимаются следующие [9]:

производительность по жидкости 350 кг/час;

рабочее давление 0,8 МПа;

расход реагента-деэмульгатора (дипроксамин), 20-25 г/т;

оптимальную температуру нагрева нефти, 45-50С;

ток внешней фазы электродегидратора 240А.

Основные размеры электродегидратора:

длина области отстаивания 21000 мм;

общая длина аппарата 23720 мм;

внутренний диаметр 3400 мм;

толщина стенки 46 мм;

ввод сырья 300 мм;

вывод нефти 2502;

вывод соленой воды 2001;

удаление шлама 3003;

откачка нефти 1501;

Заключение.

В заключение курсового проекта можно сказать, что в процессе его создания были выполнены следующие цели:

изложены основные концепции появления и развития добычи подготовки нефти;

изложены основные понятия об автоматике в целом и автоматизации технологических процессов в нефтегазовой отрасли в частности;

изложены основные принципы разделения эмульсии нефть-вода;

приведена и описана основная аппаратура, используемая для обезвоживания нефти;

приведена технологическая схема электрообессоливающей установки Атырауского НПЗ;

изображен принцип расчета электродегидратора и приняты его основные размеры;

Все эти цели достигнуты с положительным результатом. За время проделывания курсовой работы овладели новыми знаниями в области первичной подготовки нефти, и получили навыки при разработке схемы автоматизации технологических процессов.

Список использованной литературы

Левинтер М.Е., Ахметов С.А. Глубокая переработка нефти. М., 1992.

http://www.ngfr.ru/

Эрих В.Н., Расина М.Г., Рудин М.Г. "Химия и технология нефти и газа". Ленинград, "Химия", 1972.

Скобло А.И., Трегубова И.А., Егоров Н.Н. "Процессы и аппараты, нефтеперерабатывающей и нефтехимической промышленности". Москва, Государственное научно-техническое изд., 1962.

Нестеров И.И., Рябухин Г.Е. "Тайны нефтяной колыбели". Свердловск, Средне-Уральское книжное издательство, 1984.

Судо М. М. "Нефть и горючие газы в современном мире". Москва, Недра, 1984.

Рабинович Г.П., Рябых П.М., Хохряков П.А., под ред. Судакова Е.Н. «Расчеты основных процессов и аппаратов нефтепереработки». Справочник. Москва, «Химия», 1979.

Дриацкая З.В., Мхчиян М.А., Жмыхова Н.М. и другие «Нефти СССР. Том 4». Москва, «Химия», 1974.

Рабинович В.А., Хавин З.Я. «Краткий химический справочник». Санкт-Петербург, «Химия», 1994.

Под ред. Е.Г. Дудникова. Автоматическое управление в химической промышленности: Учебник для ВУЗов. - М.: Химия, 1987. 168 с., ил.

Стефани Е.П. Основы построения АСУ ТП: - М.: Энергия,1982. -352 с, ил.

Т.П.Сериков, Б.Б.Оразбаев, К.М.Джигитчеева. Технологические схемы переработки нефти и газа в Казахстане: - Москва, 1994.