Разработка автоматизированного участка по обработке деталей типа "вал"

Содержание

1. Разработка планировки участка.

1.1 Расчёт режимов резания.

1.2 Технологическое нормирование операций.

1.3 Выбор количества станков.

1.4 Выбор основного оборудования.

1.5 Выбор вспомогательного оборудования.

1.6 Разработка участка.

2.Разработка циклограммы.

2.1 Описание датчиков.

2.2 Описание циклограммы.

3. Разработка наладки.

4. Разработка привода крана-штабелера.

4.1 Расчет привода выбранного крана-штабелера.

Заключение.

Список используемой литературы.

Введение

Автоматизация производственных процессов на основе внедрения роботизированных технологических комплексов и гибких производственных модулей, вспомогательного оборудования, транспортно-накопительных и контрольно-измерительных устройств, объединенных в гибкие производственные системы, управляемые от ЭВМ, является одной из стратегий ускорения научно-технического прогресса в машиностроении.

Применение гибких производственных систем и роботизированных технологических комплексов обеспечивает:

- увеличение уровня технической вооруженности производства за счет автоматизации практически всех основных и вспомогательных и вспомогательных операций;

- повышение производительности труда;

- решение проблемы сокращения дефицита рабочих, выполняющих как основные, так и вспомогательные операции;

- изменение условий и характера труда за счет увеличения доли умственного и сведения к минимуму физического труда.

Курсовое проектирование является составной частью курса автоматизации производственных процессов. Целью проектирования является закрепление, углубление и обобщение знаний, но, главным образом, приобретение практических навыков решения различных задач по автоматизации производственных процессов. При этом студент должен научиться пользоваться справочной и нормативной литературой, государственными и отраслевыми стандартами, нормалями, каталогами и другими материалами информационного характера, необходимыми для выполнения проекта.

Эта самостоятельная работа студентов является наиболее важным этапом подготовки к дипломному проектированию и в значительной степени определяет формирование технологической направленности будущих инженеров.

В курсовом проекте необходимо разработать гибкий автоматический участок для выпуска детали «вал», технологический процесс, для которой был разработан в ходе выполнения курсового проекта по дисциплине «Технологические процессы».

1. Разработка планировки участка

Технологический маршрут обработки детали

Разбивка на операции осуществляется так, чтобы количество оборудования было наименьшим и станки загружены равномерно, достигалась необходимая производительность участка. Технологический маршрут обработки детали представлен в таблице 1.

|

Операция |

Уста-нов |

Позиция |

Переходы |

|

Токарная 1.1 |

1.1.1 |

1.1.1.1 |

Подрезание торца пов.1 |

|

1.1.1.2 |

Обтачивание получистовое пов.2 |

||

|

1.1.1.3 |

Обтачивание чистовое пов.1 |

||

|

Обтачивание чистовое пов.2 |

|||

|

Обтачивание чистовое пов.3 |

|||

|

1.1.1.4 |

Сверление центр. отв. Ø5 |

||

|

1.1.1.5 |

Сверление отверстия Ø6,8 |

||

|

1.1.1.6 |

Сверление отверстия Ø6,8 |

||

|

1.1.1.7 |

Нарезание резьбы М8 – 7H7G |

||

|

1.1.1.8 |

Нарезание резьбы М8 – 7H7G |

||

|

1.1.2 |

1.1.2.1 |

Подрезание торца 4 |

|

|

1.1.2.2 |

Обтачивание получистовое пов.5 |

||

|

1.1.2.3 |

Обтачивание чистовое пов.6 |

||

|

Обтачивание чистовоепов.5 |

|||

|

Обтачивание чистовое пов.4 |

|||

|

1.1.2.4 |

Прорезание канавки |

||

|

1.1.2.5 |

Сверление отв. Ø8,5 мм. |

||

|

1.1.2.6 |

Нарезание резьбы НМ10 |

||

|

1.1.3 |

1.1.3.1 |

Обтачивание получистовое пов.7 |

|

|

1.1.3.2 |

Обтачивание чистовое пов.7 |

||

|

1.1.3.3 |

Прорезание канавки |

||

|

Прорезание канавки |

|||

|

1.1.3.4…1.1.3.12 |

Фрезерование 8 шлицев |

||

|

Шлифовальная 1.2 |

1.2.1 |

1.2.1.1 |

Шлифование пов.2 |

|

Шлифование пов.7 |

|||

|

Шлифование пов.5 |

|||

|

Шлицешлифовальная 1.3 |

1.3.1 |

1.3.1.1 |

Шлифование 8 шлицев |

Модель содержания

Ниже представлена модель содержания рассматриваемого технологического процесса (по операции 1.1. – установ 1.1.1. – позиции 1.1.1.1. – переходу 1.1.1.1.1.).

ТП 1

|

Транспорти-ровка партии заготовок со склада на токарный центр |

Перемеще-ние партии заготовок на шлифоваль-ный станок |

Перемеще-ние партии заготовок на шлицешли-фовальный станок |

Транспорти-ровка партии деталей на склад |

|||

|

Операция 1.1 |

Операция 1.2 |

Операция 1.3 |

Операция 1.1

|

Закрепление заготовки в патроне |

Переустанов заготовки в патроне |

Переустанов заготовки в патроне и поджим центра |

Раскрепле-ние заготовки |

|||

|

Установ 1.1.1 |

Установ 1.1.2 |

Установ 1.1.3 |

Установ 1.1.1

-

Смена положения рев.головки (резец проходной)

Смена положения рев.головки (резец проходной)

Смена положения рев.головки (резец проходной)

Смена положения рев.головки (сверло центровочное)

Смена положения рев.головки (сверло спиральное)

Поворот заготовки на 180°

Смена положения рев.головки (метчик)

Поворот заготовки на 180°

Отвод инструмента

Позиция1.1.1.1

Позиция 1.1.1.2

Позиция 1.1.1.3

Позиция 1.1.1.4

Позиция 1.1.1.5

Позиция 1.1.1.6

Позиция 1.1.1.7

Позиция 1.1.1.8

Позиция 1.1.1.5

|

Подвод инструмента |

Отвод инструмента |

|

|

Переход 1.1.1.5.1 |

Переход 1.1.1.5.1

|

Подвод инструмента к точке «1» |

Отвод инструмента в точку «0» |

|

|

Рабочий ход 1.1.1.5.1.1 |

1.1 Расчет режимов резания

При назначении элементов режимов резания учитывают характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования.

Элементы режимов резания:

Глубина резания t: при черновой обработке назначают по возможности максимальную t, равную всему припуску на обработку или большей его части (75%); при чистовой обработке – в зависимости от требований точности размеров и шероховатости обработанной поверхности.

Подача s: при черновой обработке выбирают максимально возможную подачу, исходя из жесткости и прочности системы СПИД, мощности привода станка, прочности твердосплавной пластинки и других ограничивающих факторов; при чистовой обработке – в зависимости от требуемой степени точности и шероховатости обработанной поверхности.

Подача на оборот (мм/об):

(1)

(1)

где S>0> – табличное значение подачи;

K>i> – поправочные коэффициенты на подачу в зависимости от предела прочности >в> или твердости НВ обрабатываемого материала, от глубины обработки Н от жесткости инструмента Ж.

Скорость резания v рассчитывают по формуле, установленной для каждого вида обработки, которая имеет общий вид:

(2)

(2)

где: V>табл> – табличное значение скорости резания;

K>i> – поправочные коэффициенты на скорость резания в зависимости от предела прочности в или твердости НВ обрабатываемого материала, от состояния обрабатываемой поверхности П, от периода стойкости Т, от главного угла в плане , от марки твердого сплава ТС, от формы заточки инструмента, от глубины обработки Н, от ширины обработки В, от жесткости инструмента.

Число оборотов(об/мин) шпинделя определяется по формуле:

(3)

(3)

где: d – наибольший диаметр обрабатываемой детали;

v – скорость резания (м/мин);

Минутная подача (мм/мин) рассчитывается по формуле:

(4)

(4)

При фрезеровании:

(5)

(5)

где: Sz – подача на зуб, мм/зуб;

Z – число зубьев фрезы.

|

Операция |

Уста-нов |

Позиция |

Переход |

t, мм |

S, мм/об |

V, м/мин |

n,об/мин |

|

Токарная 1.1 |

1.1.1 |

1.1.1.1 |

1.1.1.1.1 |

2 |

0.6 |

128 |

679,4 |

|

1.1.1.2 |

1.1.1.2.1 |

3 |

0.6 |

114 |

605,1 |

||

|

1.1.1.3 |

1.1.1.3.1 |

1 |

0.6 |

144 |

764,3 |

||

|

1.1.1.3.2. |

1 |

0,6 |

144 |

764,3 |

|||

|

1.1.1.3.3 |

1 |

0,6 |

144 |

764,3 |

|||

|

1.1.1.4 |

1.1.1.4.1 |

2,5 |

0,1 |

20 |

1273,8 |

||

|

1.1.1.5 |

1.1.1.5.1 |

3,4 |

0,1 |

25 |

1170,85 |

||

|

1.1.1.6 |

1.1.1.6.1 |

3,4 |

0,1 |

25 |

1170,85 |

||

|

1.1.1.7 |

1.1.1.7.1 |

0,12 |

1,25 |

7 |

278,6 |

||

|

1.1.1.8 |

1.1.1.8.1 |

0,12 |

1,25 |

7 |

278,6 |

||

|

1.1.2 |

1.1.2.1 |

1.1.2.1.1 |

2 |

0,6 |

128 |

679,4 |

|

|

1.1.2.2 |

1.1.2.2.1 |

3 |

0,6 |

114 |

605,1 |

||

|

1.1.2.3 |

1.1.2.3.1 |

1 |

0,6 |

144 |

764,3 |

||

|

1.1.2.3.2 |

1 |

0,6 |

144 |

764,3 |

|||

|

1.1.2.3.3 |

1 |

0,6 |

144 |

764,3 |

|||

|

1.1.2.4 |

1.1.2.4.1 |

5 |

0,4 |

215 |

1369,4 |

||

|

1.1.2.5 |

1.1.2.5.1 |

4,25 |

0,15 |

33 |

1236,42 |

||

|

1.1.2.6 |

1.1.2.6.1 |

0,15 |

1,5 |

8 |

254 |

||

|

1.1.3 |

1.1.3.1 |

1.1.3.1.1 |

2 |

0,6 |

144 |

764,3 |

|

|

1.1.3.2 |

1.1.3.2.1 |

1 |

0,6 |

144 |

764,3 |

||

|

1.1.3.3 |

1.1.3.3.1 |

5 |

0,4 |

215 |

1369,4 |

||

|

1.1.3.3.1 |

5 |

0,4 |

215 |

1369,4 |

|||

|

1.1.3.4 |

1.1.3.4.1 |

5,6 |

2,2 |

35 |

111,46 |

||

|

1.1.3.5 |

1.1.3.5.1 |

5,6 |

2,2 |

35 |

111,46 |

||

|

1.1.3.6 |

1.1.3.6.1 |

5,6 |

2,2 |

35 |

111,46 |

||

|

1.1.3.7 |

1.1.3.7.1 |

5,6 |

2,2 |

35 |

111,46 |

||

|

1.1.3.8 |

1.1.3.8.1 |

5,6 |

2,2 |

35 |

111,46 |

||

|

1.1.3.9 |

1.1.3.9.1 |

5,6 |

2,2 |

35 |

111,46 |

||

|

1.1.3.10 |

1.1.3.10.1 |

5,6 |

2,2 |

35 |

111,46 |

||

|

1.1.3.11 |

1.1.3.11.1 |

5,6 |

2,2 |

35 |

111,46 |

||

|

Шлифовальная 1.2 |

1.2.1 |

1.2.1.1 |

1.2.1.1.1 |

0,02 |

0,8 |

25(м/с) |

955,41 |

|

1.2.1.1.2 |

0,02 |

0,8 |

25(м/с) |

955,41 |

|||

|

1.2.1.1.3 |

0,02 |

0,8 |

25(м/с) |

955,41 |

|||

|

Шлицешлифо-вальная1.3 |

1.3.1 |

1.3.1.1 |

1.3.1.1.1..1.3.1.1.8 |

0,01 |

0,4 |

30 (м/с) |

955,41 |

1.2 Технологическое нормирование операций

Норма времени – это регламентированное время выполнения некоторого объема работ в определенных условиях одним или несколькими исполнителями соответствующей квалификации. В машиностроении норма времени обычно устанавливается на технологическую операцию.

Штучное время обработки детали:

,

мин (6)

,

мин (6)

где Т>ао> – время автоматической обработки, состоит из времени на совершение инструментом холостых и рабочих ходов:

(7)

(7)

Время холостых ходов:

,

мин (8)

,

мин (8)

где L>i> – длина i-ого холостого хода, мм

v – скорость быстрого перемещения станка, мм/мин.

N – количество холостых ходов.

Время рабочих ходов:

(9)

(9)

где T>р.х.>>i> – время i- ого рабочего хода, мин.

(10)

(10)

L – длина обрабатываемой поверхности, мм;

l – длина врезания, перебега и ускоренного подвода инструмента, мм. Для станков с ЧПУ в большинстве случаев принимается 1-2 мм вследствие высокой жесткости системы СПИД.

i – число рабочих ходов;

n – частота вращения заготовки или инструмента, об/мин;

s – подача на один оборот, мм/об.

Результаты расчетов приведены в таблице 1.2.

Вспомогательное время:

(11)

(11)

Вспомогательное время, включающее Т>в.у>. на установку и снятие заготовки и машинно-вспомогательное время Т>м.в>., включает комплекс приемов, связанных с позиционированием, ускоренным перемещением рабочих органов станка, подводом инструмента вдоль оси в зону обработки и последующим отводом, автоматической смены режущего инструмента путем поворота револьверной головки (резцодержателя) или из инструментального магазина. Эти элементы времени зависят от скоростей перемещений рабочих органов и длины перемещений. При составлении программы управления (ПУ) следует учитывать возможность совмещения приемов и назначать такую последовательность выполнения переходов обработки, чтобы Т>м.в.> было минимальным. Значения Т>в.у.> и Т>м.в.> назначаются по справочным данным.

Вспомогательное время Т>всп> рассчитывается для каждой операции по формуле (11).

Оперативное время находится по формуле:

(12)

(12)

Т>обс> – время организационного обслуживания рабочего места. В состав работ по данному обслуживанию: осмотр, нагрев системы СПУ и гидросистемы, опробование оборудования, получение инструмента от мастера в течение смены, смазывание и очистка станка в течение смены, предъявление контролеру ОТК пробной детали, уборка станка и рабочего места по окончанию работы. К техническому обслуживанию рабочего места относятся: смена затупившегося инструмента, коррекция инструмента на заданные размеры, регулирование и подналадка станка в течение смены, удаление стружки из зоны резания в процессе работы.

Т>пер> – время на личные потребности, мин.

Время обслуживания рабочего места и время на личные потребности, назначается в процентах от оперативного времени

Штучно-калькуляционное время:

,

(13)

,

(13)

где N – размер партии деталей, запускаемых в производство;

Т>п-з> – подготовительно-заключительное время на партию.

Подготовительно-заключительное время Т>п-з> при обработке на станках с ЧПУ состоит из затрат времени Т>п-з1 >из затрат Т>п-з2>, учитывающих дополнительные работы, и времени Т>п-з3> на пробную обработку детали:

,

(14)

,

(14)

В затраты Т>п-з1> включено время на получение наряда, чертежа, технологический документации на рабочем месте в начале работы и на сдачу в конце смены. На ознакомление с документами и осмотр заготовки затрачивается 4 мин; на инструктаж мастера - 2 мин; на установку рабочих органов станка или зажимного приспособления по двум координатам в нулевое положение – 4 мин; на установку перфоленты – 2 мин; итого на комплекс приемов – 12 мин.

Для всех станков с ЧПУ принята единая норма Т>п-з1> = 12 мин.

Т>п-з3> выбираем в зависимости от числа режущих инструментов и числа измеряемых по диаметру поверхностей.

Таблица 2 Вспомогательное время, связанное с закреплением заготовки

|

Наименование |

Операция 1.1 |

Операция 1.2 |

Операция 1.3 |

|

Установить заготовку |

0,173 |

0,17 |

0,17 |

|

Включит станок выключить |

0,033 |

0,03 |

0,03 |

|

Задвинуть, отвести щиток станка |

0,033 |

0,03 |

0,03 |

|

ИТОГО Тву |

0,59 |

0,43 |

Таблица 3 Машинно-вспомогательное время Т>м.в>.

|

Наименование |

Операция 1.3 |

Операция 1.2 |

Операция 1.3 |

|

Установочное |

0,123 |

0,1 |

0,1 |

|

Поворот головки на одну позицию |

0,117 |

- |

- |

|

ИТОГО Тм.в. |

2,06 |

0,1 |

0,1 |

Результаты расчётов основного времени сведены в таблицу 3.

|

Операция |

Позиция |

То, мин |

Тмп, мин |

Тву, мин |

Тв, мин |

Тобс, мин |

Тп, мин |

Тшт, мин |

Тп-з, мин |

Тшт-к, мин |

|

1.1 Токарная |

1.1.1.1 |

0,1516 |

2,06 |

0,59 |

2,65 |

0,54 |

0,67 |

14,17 |

28 |

14,31 |

|

1.1.1.2 |

0,2423 |

|||||||||

|

1.1.1.3 |

0,203 |

|||||||||

|

1.1.1.4 |

0,1534 |

|||||||||

|

1.1.1.5 |

0,25 |

|||||||||

|

1.1.1.6 |

0,25 |

|||||||||

|

1.1.1.7 |

0,094 |

|||||||||

|

1.1.1.8 |

0,094 |

|||||||||

|

1.1.2.1 |

0,1516 |

|||||||||

|

1.1.2.2 |

0,337 |

|||||||||

|

1.1.2.3 |

0,247 |

|||||||||

|

1.1.2.4 |

0,048 |

|||||||||

|

1.1.2.5 |

0,206 |

|||||||||

|

1.1.2.6 |

0,077 |

|||||||||

|

1.1.3.1 |

0,513 |

|||||||||

|

1.1.3.2 |

0,507 |

|||||||||

|

1.1.3.3 |

0,0557 |

|||||||||

|

1.1.3.4 |

0,9935 |

|||||||||

|

1.1.3.5 |

0,9935 |

|||||||||

|

1.1.3.6 |

0,9935 |

|||||||||

|

1.1.3.7 |

0,9935 |

|||||||||

|

1.1.3.8 |

0,9935 |

|||||||||

|

1.1.3.9 |

0,9935 |

|||||||||

|

1.1.3.10 |

0,9935 |

|||||||||

|

1.1.3.11 |

0,9935 |

|||||||||

|

1.2 Шлифо-вальная |

1.2.1.1 |

1,79 |

0,1 |

0,23 |

0,33 |

0,06 |

0,07 |

2,25 |

15 |

2,195 |

|

1.3 Шлицешли-фовальная |

1.3.1.1 |

3,52 |

0,1 |

0,23 |

0,37 |

0,54 |

0,21 |

4,65 |

21 |

3,995 |

Расчет количества основного оборудования

Фонд

работы оборудования рассчитывается по

формуле:

(11),

(11),

где N – количество смен; w – количество часов в одной смене.

Расчетное

количество станков определяется по

формуле:

(12), где Т>шт>

– штучное время на i-ой

операции;

(12), где Т>шт>

– штучное время на i-ой

операции;

n – количество выпускаемых деталей; Ф – годовой фонд работы оборудования;

Принятое число К>прин> оборудования получается из расчетного путем округления последнего в большую сторону.

1. Токарная операция.

,

,

2. Шлифовальная операция.

,

,

3. Шлицешлифовальная операция.

,

,

Расчет количества станков Таблица 5

|

Операция |

Тшт |

Красч |

Кприн |

Кзагр |

|

1 |

14,17 |

5,904 |

6 |

0,984 |

|

2 |

2,25 |

0,937 |

1 |

0,937 |

|

3 |

4,65 |

1,933 |

2 |

0,965 |

Общее количество основного оборудования: 9 станков

Выбор основного оборудования

Выбор автоматизированного металлорежущего оборудования определяется конструктивно-технологическими особенностями обрабатываемых изделий, режимами резания. Оборудование должно быть способным работать в условиях автоматизированного производства. Станки должны быть быстропереналаживаемыми.

Выбор оборудования для токарной операции осуществляется по следующим признакам: частота вращения, наибольший диаметр обрабатываемой заготовки, мощность электропривода главного движения, скорость быстрого перемещения, подача суппорта, наибольшее перемещение суппорта, шаг нарезаемой резьбы.

Для токарной операции выбираем токарно-фрезерный обрабатывающий центр с ЧПУ мод. 1730Ф6, предназначенный для комплексной обработки деталей типа тел вращения

На станке возможно выполнение следующих операций:

наружного точения цилиндрических и фасонных поверхностей;

растачивания, сверления, развертывание отверстий соосных оси шпинделя, а также радиальных, тангенциальных и расположенных под углом;

нарезание резьб в отверстиях;

фрезерования концевыми, торцевыми, трехсторонними и фасонными фрезами;

шлицевой и зубофрезерной обработки.

|

Технические характеристики токарно-фрезерного обрабатывающего центра 1730 |

|

|

Параметр |

Значение |

|

Наибольший диаметр устанавливаемой заготовки над станиной, мм: |

|

|

500 |

|

|

Наибольший диаметр обрабатываемой заготовки, мм: |

|

|

над станиной |

500 |

|

Наибольший диаметр изделия, обрабатываемого, мм: |

|

|

точением, мм |

500 |

|

фрезерованием, мм |

400 |

|

Наибольшая длина обрабатываемого изделия в центрах, мм |

1000 |

|

Максимальные перемещения по оси Y, мм |

± 110 |

|

Угол поворота инструментального шпинделя (ось B), град |

± 105 |

|

Пределы скоростей установочных перемещений, м/мин: |

|

|

по координате Z |

20 |

|

по координате X |

15 |

|

по координате Y |

10 |

|

Диаметр пиноли задней бабки, мм |

120 |

|

Размер конуса: |

|

|

в пиноли задней бабки (Морзе) |

6 |

|

Размер конца шпинделя |

A8 |

|

Диаметр патрона, мм |

250 (315) |

|

Диаметр цилиндрического отверстия в шпинделе, мм |

97* |

|

Диапазон круговых подач шпинделя в режиме координаты "С", об/мин |

0,014-10 |

|

Диапазон частот вращения инструментальной головки, об/мин |

1-5000 |

|

Диапазон частот вращения шпинделя, об/мин |

5-3500* |

|

Типоразмер хвостовика инструмента |

HSK63 |

|

Количество позиций в инструментальном магазине |

24 |

|

Максимальные размеры инструмента, устанавливаемого в магазине |

|

|

диаметр, мм |

100 |

|

длина, мм |

250 |

|

вес, кг |

7 |

|

Мощность главного привода (S1/S6 - 40%), кВт |

36/52 |

|

Мощность привода шпинделя инструментальной головки (S1/S6 - 40%), кВт |

17/21,5 |

|

Габаритные размер станка (без установленного транспортёра стружки), мм: |

|

|

высота |

2600* |

|

ширина |

3200* |

|

длина |

3900* |

|

Масса, кг |

7500* |

Для шлифовальных операций выбираем следующие станки:

3М152Ф2 – круглошлифовальный станок

3В451В-1 – шлицешлифовальный станок.

Станок круглошлифовальный модели 3М152Ф2 предназначен для наружного шлифования гладких и прерывистых цилиндрических и пологих конических поверхностей методами продольного и врезного шлифования.

Основные технические характеристики:

|

Класс точности станка по ГОСТ 8-82 (Н,П,В,А,С) |

П |

|

Диаметр обрабатываемой детали, мм |

200 |

|

Длина детали, мм |

1000 |

|

Пределы частот вращения шпинделя, Min/Max, об/мин. |

1590 |

|

Мощность двигателя главного движения, кВт. |

10 |

|

Габарит станка: Длина_Ширина_Высота, мм. |

4605_2970_2170 |

|

Масса станка, кг. |

6100 |

Шлицешлифовальный станок гаммы 3В451В-1 предназначен для шлифования прямобочных, треугольных шлицевых валов, а также для шлифования боковых сторон эвольвентных шлицевых валов по радиусу, приближенному к эвольвенте. Станки работают по методу копирования профильным шлифовальным кругом (или блоком кругов) при единичном делении. По спецзаказу за отдельную плату станок может быть изготовлен в полуавтоматическом исполнении, обеспечивающим управление циклом обработки без участия оператора. Цикл станка обеспечивает в автоматическом режиме многопроходное шлифование с подачей на оборот изделия, деление, компенсацию износа круга и его правку. Основные технические характеристики:

|

Предельные размеры уст. изделия: |

|

|

Длина, мм |

710 |

|

Обрабатываемый диаметр, мм |

11...150 |

|

Наибольшая длина шлифования, мм |

560 |

|

Модуль, мм |

2...6 |

|

Число шлицев, шт |

3...98 |

|

Пределы скорости перемещения стола, м/мин |

0.1...30 |

|

Наибольший диаметр шлифовального круга, мм |

200 |

|

Число электродвигателей на станке, шт |

6 |

1.5 Выбор вспомогательного оборудования

Вспомогательное оборудование необходимо для выполнения работ не связанных с обработкой детали. К таким работам относятся перемещение заготовки от одного станка к другому, к конвейеру, межоперационного накопления заготовок, транспортировка заготовок и готовых деталей.

К вспомогательному оборудованию данного гибкого автоматизированного комплекса относятся:

Промышленные роботы напольного типа мод. М20П.40.01

Транспортный робот мод. РБТ – 1

Накопительные столы

АТСС, оснащенный краном-штабелером C4225

Выбор промышленного робота производится по количеству степеней подвижности, грузоподъёмности, типу привода, быстродействию. Выбираем промышленный робот напольного типа мод. М20П.40.01. Робот М20П.40.01 предназначен для автоматизации установки – снятия заготовок и других вспомогательных операций при обслуживании станков с ЧПУ. Устройство данного типа может обслуживать один или два станка и образовывать вместе с накопительными и транспортными устройствами гибкий производственный обрабатывающий комплекс, предназначенный для продолжительной работы без участия оператора.

Основные технические характеристики ПР М20П.40.01:

|

Наименование |

Значение |

|

Номинальная грузоподъемность, кг |

20 |

|

Число степеней подвижности |

5 |

|

Наибольшие линейные перемещения, мм: по вертикальной оси по горизонтальной оси |

500 500 |

|

Наибольшее угловое перемещение, град: руки относительно вертикальной оси кисти относительно продольной оси кисти относительно поперечной оси |

300 90; +180 +3,5 |

|

Диапазон скорости линейных перемещений, м/с: по вертикальной оси по горизонтальной оси |

0,005..0,5 0,008..1,0 |

|

Диапазон скорости угловых перемещений, град/с: руки относительно вертикальной оси кисти относительно продольной оси кисти относительно поперечной оси |

60 60 30 |

|

Наибольшая абсолютная ошибка позиционирования, мм: |

+1 |

|

Усилие зажима схвата, Н |

350, 500 |

|

Время зажима-разжима, с |

2 |

|

Диапазон размеров, захватываемых деталей по наружному диаметру, мм |

50…268 |

|

Масса, кг |

570 |

Транспортный робот типа РБТ – 1 конструктивно выполнен по модульно-агрегатному принципу и включает в себя: шасси, два погрузочно-разгрузочных устройства с телескопическими платформами, автономные блоки питания и управления (от бортовой микроЭВМ). Управление транспортным роботом основано на слежении при помощи фотодатчиков за трассой со светоотражающей полосой.

Технические характеристики транспортного робота приведены в Таблице13.

Таблица 13

Основные технические характеристики тележки транспортной рельсовой С4057

|

Наименование |

Значение |

|

Грузоподъемность, кг |

500 |

|

Габаритные размеры тары, мм |

400*600;800*600 |

|

Скорость перемещения, м/мин |

|

|

маршевая |

120/90 |

|

установочная |

1 |

|

Электродвигатель привода перемещения |

|

|

тип |

Пбст-22 |

|

мощность, кВт |

0,85 |

|

Частота вращения, мин-1 |

1…2200 |

|

База (расстояние между осями), мм |

1500 |

|

Колея, мм |

750 |

|

рельс |

Р18 |

|

Грузозахватная платформа |

телескопическая |

|

Скорость выдвижения, м/мин |

11,6 |

Техническая характеристика манипулятора:

|

Наименование |

Значение |

|

Грузоподъемность, кг |

500 |

|

Скорость перемещения, м/мин |

0…90; 2 |

|

Скорость подъёма, м/мин |

4,5 |

|

Высота установки тары, мм |

650; 1350; 2050; 2750 |

|

База (расстояние между катками), мм |

2100 |

|

Диаметр катка, мм |

300 |

|

Габаритные размеры, мм: длина ширина с грузозахватом высота |

2860 860 3586 |

|

Масса, кг |

2500 |

Техническая характеристика грузозахватного механизма:

|

Наименование |

Значение |

|

Размеры захватываемой тары в плане, мм |

800*600 |

|

Максимальная масса груза в таре, кг |

500 |

|

Максимально возможный ход верхнего стола, мм |

840 |

|

Рабочий ход верхнего стола, мм |

785…835 |

|

Номинальная скорость выдвижения верхнего стола, м/мин |

8,9 |

|

Габаритные размеры грузозахвата, мм длина ширина высота |

800 665 305 |

|

Масса, кг |

220 |

1.6 Разработка участка

Роботизированные комплексы для механообработки заготовок типа тел вращения могут иметь различные компоновочные схемы в зависимости от выполняемых ими технологических задач.

Наибольшее применение в машиностроении получили РТК, состоящие из автоматизированных станков (токарных, круглошлифовальных, многоцелевых и др.), оснащенных накопительными устройствами для заготовок и деталей, системой программного управления и обслуживаемых с помощью ПР. В первую очередь такие РТК предназначаются для серийного изготовления деталей мелких и средних размеров с небольшим временем обработки. Комплексы могут оснащаться как встроенным в станок, так и внешним ПР напольного или портального типа.

В нашем случае для обслуживания девяти металлорежущих станков и вспомогательного оборудования используем напольный робот с цилиндрической системой координат. Т.к. с технической и экономической точки зрения на данном участке он наиболее эффективен по сравнению с портальным.

Выбор автоматизированного металлорежущего оборудования определяется конструктивно-технологическими особенностями обрабатываемых изделий в соответствии с принятой их классификацией. На нашем участке планируется выпускать детали типа «вал». Участок состоит из девяти станков, которые обслуживаются роботом. Заготовки находятся на накопительном столе, куда перемещаются с помощью тележки. Робот может брать их и устанавливать на технологическое оборудование. Накопительный стол используется для промежуточного накопления заготовок между технологическими операциями.

Готовые детали робот перемещает обратно на накопительный стол, откуда они поступают на тележку, с помощью которой перемещаются либо на следующий станок (шлифовальный или шлицешлифовальный), либо на склад после окончательной обработки.

Устройства числового программного управления (УЧПУ) станками и робота, силовое оборудование и гидростанция вынесены за технологическое оборудование.

При разработке участка учитывались следующие требования:

компактность расстановки оборудования;

выполнение техпроцесса;

оптимальное количество вспомогательного оборудования;

габариты участка;

связь с транспортными системами.

2. Разработка циклограммы

2.1 Описание датчиков

Для управления ходом технологического процесса необходимо получать информацию о происходящих на данный момент «событиях». Технические средства для контроля объектов на нижнем (исполнительском) уровне АСУ ГАУ определяются их назначением, конструкцией и условиями работы. Для металлорежущих станков ими могут быть датчики перемещений рабочих органов, путевые (контактные и бесконтактные) выключатели, датчики контроля параметров процесса (усилия резания, температуры в шпиндельном узле, положения режущей кромки инструмента, виброускорений в резцовой головке, работы привода и другие), обеспечивающие работу станка в автоматическом режиме. Промышленные роботы обычно оснащаются датчиками позиционирования и касания (для контроля захвата изделия), а транспортно-накопительные устройства – датчиками типа путевых выключателей.

В качестве датчиков включения/выключения приводов станков, а также поворота руки робота используем многополюсный бесконтактный датчик угловых перемещений мод. ПМБ-1. Датчики данного типа предназначены для использования в цепях обратной связи устройств ЧПУ станками (в составе высокомоментных электродвигателей приводов подач). Принцип работы датчика основан на взаимодействии в пространстве синусно-косинусных магнитных полей, создаваемых обмотками статора и ротора.

Таблица 13

Техническая характеристика датчика ПМБ-1

|

№ |

Параметр |

Значение |

|

1 |

Наибольшая величина контролируемого перемещения |

Не ограничена |

|

2 |

Дискретность (для системы измерения линейных перемещений), мм |

0,01 |

|

3 |

Наибольшая частота вращения, об/мин |

3000 |

|

4 |

Допускаемая систематическая погрешность (в приделах угла поворота 3600), мин |

20 |

|

5 |

Параметры напряжения питания амплитуда, В частота, Гц сдвиг по фазе, градус |

50,25 500 0 или 90 |

|

6 |

Потребляемый ток, мА |

7 |

|

7 |

Выходное напряжение, В |

0,5 |

|

8 |

Масса, кг |

1,6 |

В качестве датчиков наличия, зажима/разжима заготовок используем бесконтактный путевой выключатель серии БТП-301. Он предназначен для коммутации электрических цепей управления в функции пути. Переключение электромагнитных аппаратов или бесконтактных логических элементов, подключаемых к его выходу, осуществляется под воздействием металлической управляющей пластины или непосредственно контролируемого объекта. Воздействие на выключатель происходит в определенных положениях пластины при ее относительном движении как параллельно, так и перпендикулярно к рабочей поверхности – торцу цилиндра.

Выключатель состоит из цилиндрического латунного или пластмассового корпуса, в котором размещены печатная плата с электронными элементами и индуктивный датчик, представляющий собой колебательный контур с катушкой на ферритовом сердечнике и емкостью. Торцевая плоскость катушки является рабочей поверхностью выключателя. С платой соединен кабель для подключения к источнику питания и нагрузке, который выходит из корпуса сзади через втулку. Внутренняя полость цилиндра заполнена эпоксидным компаундом. Крепление датчика на панели выполняется гайками, навинченными на резьбовую часть корпуса.

При отводе управляющего элемента (пластины) генератор формирует периодический сигнал высокой частоты. Под воздействием пластины, которая приближается к индуктивному датчику, амплитуда колебаний уменьшается. При достижении порога срабатывания триггера, входящего в электронный блок, происходит изменение его состояния на противоположное, т.е. формирование релейного (прямоугольной формы) сигнала напряжения, который после усиления подается на выход. Наличие инвертора на выходе дает возможность получать два выходных сигнала, эквивалентных операциям замыкания и размыкания контактов реле.

Таблица 14

Техническая характеристика датчика БТП-301

|

№ |

Параметр |

Значение |

|

1 |

Наибольшее расстояние воздействия, мм |

2 |

|

2 |

Наибольшая частота срабатывания, Гц |

450 |

|

3 |

Время переключения, мс |

4 |

|

4 |

Срок службы, ч |

18000 |

|

5 |

Масса, кг |

0,085 |

В качестве датчиков наличия тележки используем оптопары. Отличительным признаком оптопар с открытым оптическим каналом является возможность управления извне количеством излучения, попадающим от излучателя к фотоприемнику оптопары. Излучателями служат ИК-диоды, а фотоприемники выполняются на основе фоторезисторов или кремниевых фотодиодов. Существуют две разновидности оптопар с открытым оптическим каналом:

с прямым прохождением лучей от излучателя к приемнику;

с отражением лучей внешним объектом.

В первом случае излучатель и фотоприемник расположены напротив друг друга, такую оптопару называют оптопрерывателем. Во втором случае оптические оси излучателя и фотоприемника расположены под некоторым углом или параллельно друг другу. При отсутствии отражающего объекта энергия, излучаемая светодиодом, рассеивается в пространстве, не попадая в окошко фотоприемника. В данном случае можно использовать оптопары типа АОД111А или АОР113А.

В качестве датчиков наличия палеты с заготовками на тактовом столе можно использовать концевики - бинарные датчики. Когда на стол приходит паллета с заготовками появляется сигнал от датчика. Если палеты - нет, то сигнал от датчика отсутствует. В данном случае можно использовать концевик типа ВБ13-Р12К7.

2.2 Описание циклограммы

Циклограмма – это графическое отображение взаимодействия технологического, вспомогательного и транспортного оборудования в пределах ГАУ. Циклограмма также позволяет определить состояние всех элементов ГАУ в определенный момент времени.

Рассмотрим построение циклограммы, описывающей момент времени обработки детали, начиная с ее поступления в накопительный стол шлицешлифовальных станков.

Заготовки находятся в устройстве – накопителе. Наличие заготовки фиксируется датчиком S114. Происходит включение привода гл. движения робота (S105). По достижении заданной позиции срабатывает датчик поворота S106. Происходит выдвижение руки робота (S109). Проверяется наличие заготовки в захватном устройстве (S113), зажим заготовки захватным устройством (S111), задвижение руки робота (S110). Затем робот перемещает заготовку к шлицешлифовальному станку в позицию 2 (S107). Рука робота выдвигается (S109). Проверяется наличие заготовки в патроне (S115). Патрон станка производит зажим (S116), а захватное устройство робота разжим (S112), задвигается рука робота (S110). Включается шпиндель станка (S118), а робот поворачивается к накопительному столу в позицию 1 (S106). Происходит выдвижение руки робота (S109). Проверяется наличие заготовки в захватном устройстве (S113), зажим заготовки захватным устройством (S111), задвижение руки робота (S110). Затем робот перемещает заготовку к шлицешлифовальному станку в позицию 3 (S108). Рука робота выдвигается (S109). Проверяется наличие заготовки в патроне станка (S119). Патрон станка производит зажим (S120), а захватное устройство робота разжим (S112), задвигается рука робота (S110). Включается шпиндель станка (S122), а робот поворачивается в позицию 2 (S107). После технологической обработки детали на первом шлицешлифовальном станке происходит отключение шпинделя. Рука робота выдвигается (S109), проверяется наличие готовой детали в захватном устройстве (S113), зажимается деталь (S111), происходит разжим патрона станка (S117). Рука робота задвигается (S110). Робот поворачивается в поз.1 (S106), рука робота выдвигается (S109) и происходит разжим детали захватным устройством (S112). Рука робота задвигается (S110). Робот поворачивается в поз.3 (S108). После технологической обработки детали на втором шлицешлифовальном станке происходит отключение шпинделя. Рука робота выдвигается (S109), проверяется наличие готовой детали в захватном устройстве (S113), зажимается деталь (S111), происходит разжим патрона станка (S121). Рука робота задвигается (S110). Робот поворачивается в поз.1 (S106), рука робота выдвигается (S109) и происходит разжим детали захватным устройством (S112). Рука робота задвигается (S110).

На основе циклограммы при знании времени срабатывании датчиков, времени автоматической обработки на станках и продолжительности всех действий (зажим патрона, перемещения робота и др.) составляется программа для перемещений робота.

3. Разработка наладки

Для обработки конкретной поверхности детали необходимо определить, каким образом будет перемещаться инструмент. Для этого определяется траектория его движения, включающая рабочие ходы, сопровождающиеся снятием слоя металла, и холостые ходы.

Рабочие ходы движения инструмента определяют контур детали, геометрическую точность получаемой поверхности (размер, шероховатость). Холостые ходы характеризуются быстрым перемещением инструмента с точным позиционированием в заданной точке.

Траектория движения инструмента в станках с ЧПУ задается с помощью специальных кодов(функций), записываемых в управляющую программу в определенной последовательности.

Также в программе задается система координат, в которой описывается перемещение инструмента. С помощью специальных кодов можно управлять также и вспомогательными операциями (подача СОЖ, смена инструмента).

При написании программы для станка с ЧПУ необходимо иметь перед собой эскиз того участка детали, где происходит обработка с указанием систем координат станка, приспособления, инструмента, холостых и рабочих ходов инструмента. При проектировании наладки необходимо выбирать рабочие и холостые ходы таким образом, чтобы время на их совершение было минимальным, и происходила обработка с заданной точностью и шероховатостью.

Выбор систем координат детали и инструмента осуществляют из удобства программирования.

Начало системы координат токарного станка находится в точке пересечения оси шпинделя с плоскостью, проходящей через правый торец шпинделя. Системы координат детали выбираются по той поверхности, относительно которой задается большое количество размеров, т.к. пересчеты дают дополнительные погрешности. При переустановке детали начало системы координат детали относительно детали не меняется. При написании программы для токарного станка работа идет в системе координат ХОZ. Все размеры задаются по оси Х в диаметрах. Применение различных инструментов учитывается с помощью коррекции.

Для станков с ЧПУ существует большое количество функций. Последовательность записи в кадре:

номер кадра (Nxx)

подготовительная функция (Gxx)

размерные перемещения (Xnn, Ynn, Znn)

подача, скорость (Fnn, Snn)

вспомогательная функция (Mxx)

Таблица 15

Наиболее часто используемые функции при программировании

|

Функция |

Назначение |

|

G00 |

Быстрое перемещение в нач. точку |

|

G01 |

Линейная интерполяция |

|

G02/G03 |

Круговая интерполяция по часовой стрелке/против ч.с. |

|

G17/G18/G19 |

Выбор плоскости XOY/XOZ/YOZ |

|

G33 |

Нарезание резьбы с пост. шагом |

|

G40 |

Отмена коррекции |

|

G41/G42 |

Инструм. подходит слева/справа относительно заготовки |

|

G43/G44 |

Коррекция инструмента полож./отриц. |

|

G60 |

Точное позиционирование |

|

G81/G82 |

Сверление без задержки/с задержкой в конце |

|

G90/G91 |

Абсолютная/относительная сист. коорд. детали |

|

G92 |

Переход из сист. коорд. станка в сист. коорд. детали |

|

G94/G95 |

Подача в (мм/мин)/(мм/об) |

|

G96/G97 |

Скорость в (м/мин)/(об/мин) |

|

Вспомогательные функции |

|

|

M02 |

Конец программы |

|

M03/M04 |

Вращение шпинделя по часовой стрелке/против ч.с. |

|

M05 |

Останов шпинделя |

Для сокращения объема программы использована возможность создания подпрограмм.

4. Разработка привода крана-штабелера

Кран-штабелер С4225 предназначен для выполнения в автоматическом режиме транспортных и погрузочно-разгрузочных операций. Кран-штабелер используют в автоматизированных транспортно-складских подсистемах, обслуживающих определенные группы станков и другого технологического оборудования в составе гибких производственных систем в машиностроении. Принцип работы крана очень прост: кран перемещается по рельсам с помощью электродвигателя, торможение осуществляется с помощью ленточного и колодочного тормозов, а растормаживание выполняется электромагнитами. Грузозахват и разгрузка осуществляется с помощью подъемного стола, на котором расположен грузозахватный механизм.

4.1 Расчет привода выбранного крана-штабелера

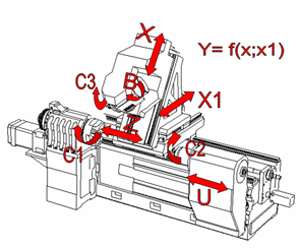

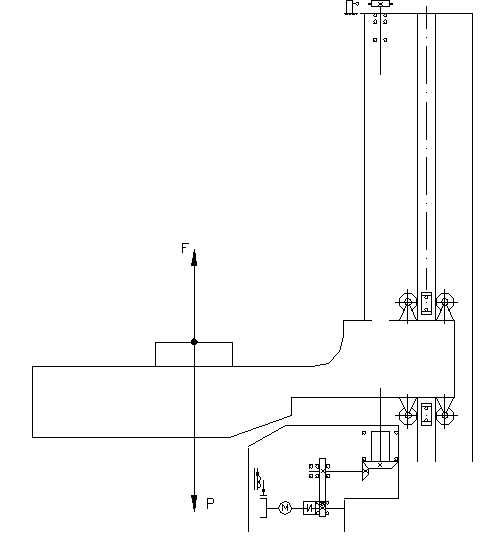

Кран-штабелер изображен на листе 1412.07.00.00.04.

Рис.1

На рис.1 показано, что действуют две силы, где исходными данными являются масса груза 35 кг, скорость подъёма 0.075 м/с, масса стола, на котором размещается палета 25 кг. Также есть постоянные – это скорость свободного падения равная 9,8 м/с2, а ускорение вычисляется по следующей формуле:

(11)

(11)

Для того чтобы рассчитать привод, следует определить силу F>t>:

(12)

(12)

где масса – это сумма подымаемого груза и самого стола.

Зная силу и скорость перемещения стола, то можно определить потребляемую мощность привода:

(13)

(13)

Тогда требуема мощность электродвигателя:

(14)

(14)

где

–

общее КПД привода

–

общее КПД привода

(15)

(15)

– КПД муфты,

– КПД муфты,

–

КПД пары подшипников,

–

КПД пары подшипников,

–

КПД косозубых цилиндрических колес,

–

КПД косозубых цилиндрических колес,

–

КПД конических колес,

–

КПД конических колес,

–

КПД опоры.

–

КПД опоры.

Частота вращения приводного вала:

(16)

(16)

где D – диаметр вала (на которой расположена винтовая передача).

Находим требуемую частоту вращения вала электродвигателя:

(17)

(17)

где Uт – это тихоходная передача (цилиндрические колеса) и Uб – это быстроходная передача (конические колеса).

По табл. 24.9

(по списку литературы [8]) выбираем

электродвигатель соответствующий

и

и

:

АИР85В8 ТУ 16-525.564-84 параметры, которого

приведены в скобках (Р=0,6 кВт; n>синхр.>=1500

мин-1;

n>ном>=955мин-1).

:

АИР85В8 ТУ 16-525.564-84 параметры, которого

приведены в скобках (Р=0,6 кВт; n>синхр.>=1500

мин-1;

n>ном>=955мин-1).

Определяем общее передаточное число привода:

(18)

(18)

Определяем передаточные числа быстроходной и тихоходной передачи:

(19)

(19)

(20)

(20)

U>т>=U>общ>

Частота вращения вала колеса тихоходной ступени:

(21)

(21)

Частота вращения вала шестерни тихоходной ступени:

(22)

(22)

Частота вращения вала шестерни быстроходной ступени:

(23)

(23)

Вращающийся момент на приводном валу:

(24)

(24)

Момент на валу колеса тихоходной ступени:

(25)

(25)

Вращающийся момент на валу шестерни тихоходной ступени:

(26)

(26)

Момент на валу шестерни быстроходной ступени:

(27)

(27)

Заключение

В результате проведенной работы разработала ГПМ по механообработке детали вал, состоящий из шести токарно-фрезерных центров, одного круглошлифовального станка и двух шлицешлифовальных станков. Данный ГПМ способен быстро переналаживаться без вмешательства человека на выпуск новой продукции. Транспортировка обрабатываемых деталей производится с помощью АТСС, включающая в два себя автоматизированных склада стеллажного типа, кран-штабелёр, транспортный робот, 8 промышленных робота. Таким образом, эта система представляет собой гибкий производственный модуль по обработке деталей типа «Вал» при их патронном закреплении.

На технологическом и вспомогательном оборудованиях установлены датчики, позволяющие определить состояние системы в определенный момент времени. Выбор датчиков произведен в соответствии с видом установленного оборудования, типом приводов механизмов рабочих органов и в соответствии требованиями эксплуатации оборудования.

В заключительной части работы произвела расчет привода крана-штабелёра.

Список используемой литературы

Справочник технолога машиностроителя в двух томах. Под ред. Косилова А.Г., Мещерекова. М.: «Машиностроение» 1981.

Таблицы с режимами резания.

Справочник технолога-машиностроителя. Под ред. Анурьева В.И.: В 3-х томах. М.: «Машиностроение» 1992.

Промышленные роботы в машиностроении. Альбом схем и чертежей. Под ред. Соломенцева Ю.М., М.: «Машиностроение» 1987.

РТК и ГПС в машиностроении. Альбом схем и чертежей. Под ред. Соломенцева Ю.М., М.: «Машиностроение» 1989.

Пуховский Е.С. Технологические основы ГАП. Киев «Выща школа» 1989.

Современные промышленные роботы. Каталог. Под ред. Ю.Г. Козырева и Я.А. Шифрина. М.: «Машиностроение» 1984

Промышленные роботы. Справочник. Козырев Ю.Г. М.: «Машиностроение» 1983.

Станки с программным управлением и промышленные роботы. С.Е. Локтева. М.: «Машиностроение» 1986.

Программирование на станках с ЧПУ. Гжиров Е.К.

Курсовое проектирование деталей машин. Шейнблит А.Е. М.: «Высшая школа» 1991.

Схваты промышленных роботов Черепанов И.Б. Колпашников С.Н. М.: «Машиностроение» 1989.

Конструирование узлов и деталей машин. П.Ф. Дунаев и О.П. Леликов, Высшая школа, Москва, 2000г.