Проектування нової конструкції шнекової фрези

Фрези. Загальні відомості

1.1 Призначення, класифікація фрез

Фрезерування широко застосовують у машинобудуванні та приладобудуванні для оброблювання різних поверхонь корпусних і призматичних деталей, а також гвинтових поверхонь деталей тіл обертання.

Фрезерування є високопродуктивним, простим і в багатьох випадках достатньо точним методом оброблювання.

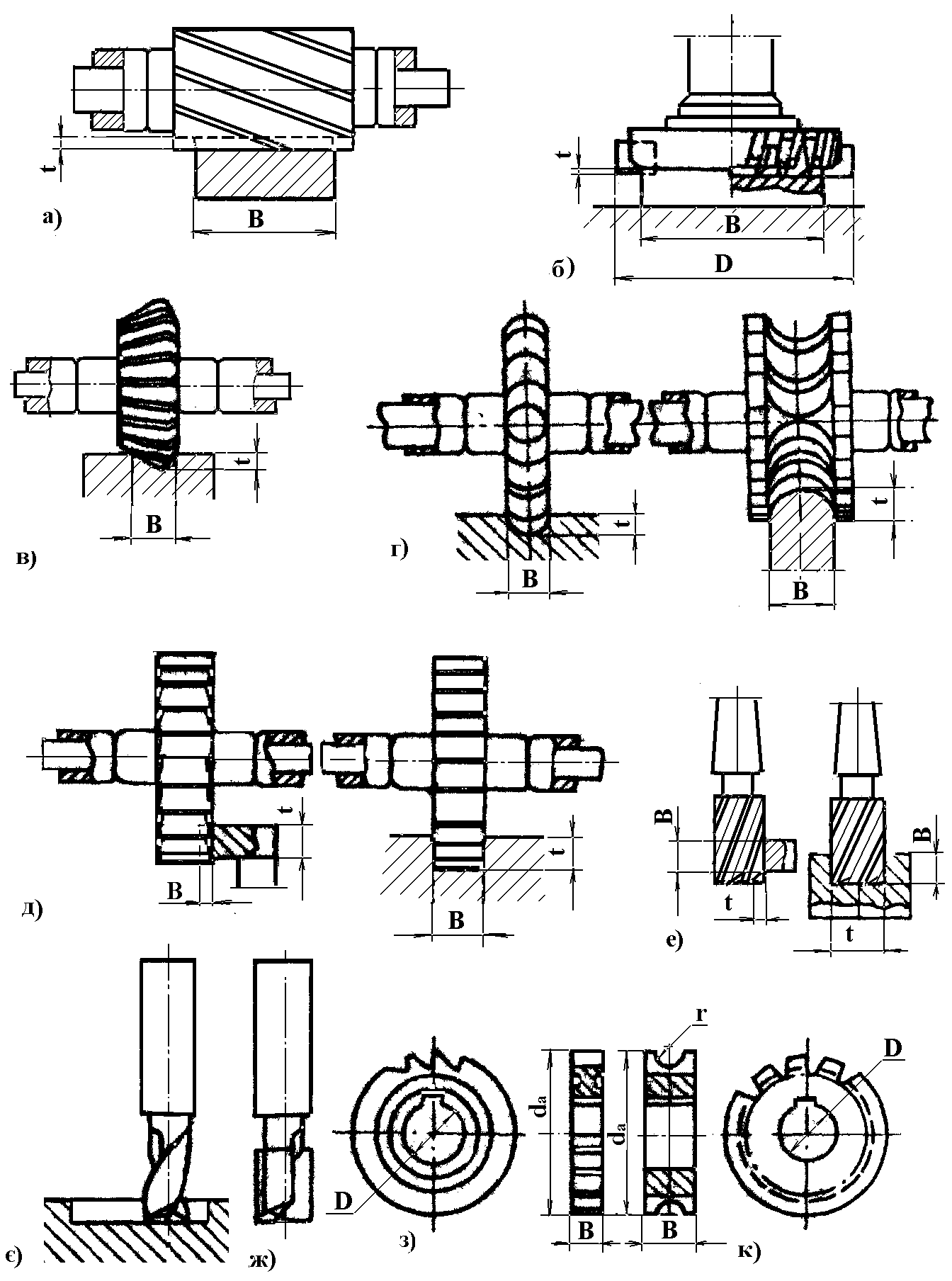

Фрези належать до найпоширеніших видів багатолезових інструментів у металообробній промисловості. За призначенням вони діляться на інструменти для оброблювання площин, фасонних поверхонь, пазів, виступів, для прорізування, відрізання, нарізання різі та зубців (рис.2.1). Жодний інструмент не має такої різноманітності типів, як фреза. Незалежно від типу вона представляє собою тіло обертання, на зовнішній циліндричній чи конічній і торцевій поверхнях якого нарізані зубці. Кожний зубець фрези за геометричними параметрами можна розглядати як різець.

Рис. 1.1. Основні типи фрез і схеми фрезерування

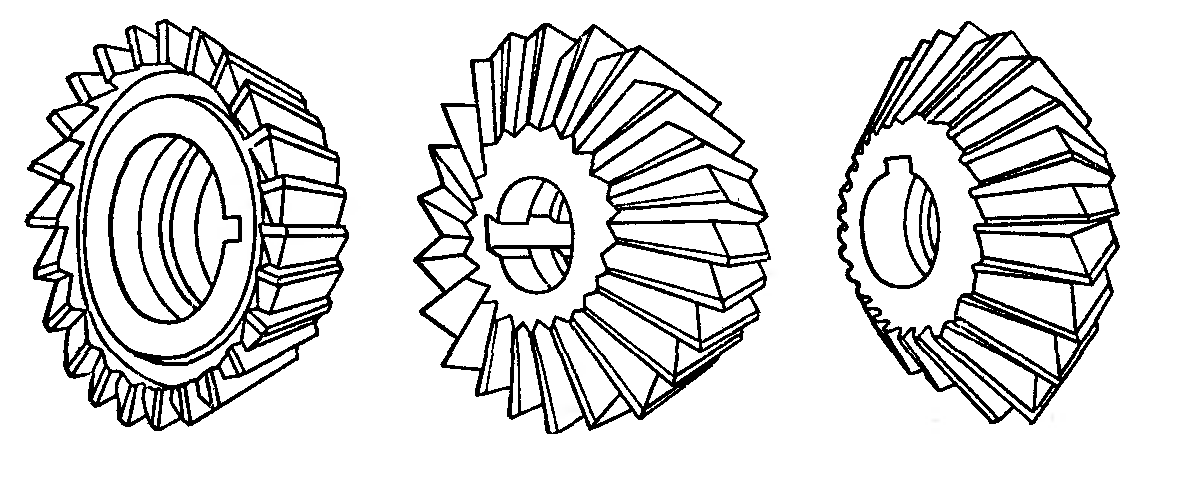

Рис.1.2.Кутові фрези

Фрезами можна обробити фасонні деталі, не використовуючи для цього ні спеціального спорядження, ні робітників високої кваліфікації. Здебільшого фрезерування за своїми технологічними можливостями, продуктивністю, економічністю, вартістю є вигіднішою операцією порівняно з іншими видами оброблювання. У деяких випадках фрезерування є єдиним методом механічного оброблювання, наприклад утворення паза для півкруглої шпонки тощо.

Залежно від виду оброблюваної поверхні рівномірний рух подачі може бути прямолінійно-поступальним, обертальним чи гвинтовим.

Класифікують фрези за такими ознаками:

за конструкцією зубців – затиловані і незатиловані (з гострокінцевими зубцями);

за формою оброблюваної поверхні – для оброблювання площин, пазів, фасонних поверхонь, шлиців, для оброблювання тіл обертання, для розрізування;

за конструкцією – суцільні; із вставними зубцями; складені з двох або декількох частин; комплектні з кількох штук на одній оправі тощо;

за поверхнею, на якій розміщені зубці – циліндричні із зубцями, розміщеними на циліндричній поверхні; дискові;

з зубцями, розміщеними на циліндричній і одній чи двох торцевих поверхнях; торцеві – з зубцями, розміщеними в площині, перпендикулярній до осі фрези; кутові або конічні – зубці розташовані на конусних поверхнях;

фасонні – з зубцями, розміщеними на поверхні з криволінійною твірною;

за формою зубців – із прямими зубцями; із гвинтовими зубцями правого чи лівого напрямку; з кутовими зубцями; з різноскерованими зубцями;

за способом закріплення – з отвором (насадні); з циліндричним чи конічним хвостовиком (кінцеві);

за профілем зубців – різе- та зубонарізувальні; рівцеві (для рівців осьових інструментів).

Незатиловані фрези (з гострокінцевими зубцями) становлять найбільшу групу як за різновидом, так і за призначенням. Сюди відносяться циліндричні, торцеві, дискові, круглі, кінцеві фрези, відрізні пили тощо. Вони мають більшу стійкість і забезпечують мешу шорсткість обробленої поверхні, ніж фрези із затилованими зубцями. Вони широко застосовуються завдяки простоті їх виготовлення.

Всі перераховані типи фрез, незважаючи на їх відмінність, мають спільні конструктивні елементи. До них відносяться: зовнішній діаметр фрези D, діаметр отвору d для насадних фрез (шпонковий рівець, виточина) і хвостовик для кінцевих фрез, число зубців z, кути тіла зубця і западини, форма зубця, остружколами, кути різальної частини зубця фрези.

Діаметр фрези D впливає не тільки на процес фрезерування, а й на вибір конструктивних елементів. Із збільшенням D збільшується величина врізання, машинний час оброблювання t>маш>, зменшується товщина зрізу та навантаження на кожне різальне лезо, покращується відведення тепла внаслідок більшої поверхні дотику з оброблюваною деталлю, підвищується стійкість фрези, оскільки це дає змогу збільшити число масивніших зубців, що спричиняють роботу з більшою віддачею на зубець.

З огляду конструктивного оформлення фрези збільшення її діаметра дає конструктору можливість ширшого вибору числа зубців, їх форми і розмірів, як і форми та розмірів западини, діаметра отвору під оправу, товщини тіла корпуса.

Доцільно брати мінімальні значення зовнішнього діаметра фрези, за яких забезпечуються раціональні режими різання, допустимий прогин оправи, достатня товщина тіла фрези.

Характеристика зуборізальних інструментів

Для нарізання зубчастих коліс застосовують зуборізальні інструменти. Їх конструкція визначається формою та розмірами зубців коліс, кінематикою процесу оброблення та умовами роботи інструменту.

Належний вибір форми зубців забезпечує передавання великих потужностей та швидкостей. Правильна форма зубця залежить як від її геометрії, так і від методу її отримання. У цьому сенсі провідну роль поряд з іншими факторами відіграють інструменти, які безпосередньо формують зубці колеса.

Висока якість зубчастого зачеплення зумовлена належною точністю інструмента: чим простіший інструмент, тим легше й точніше його виготовити.

Найраціональнішим зачепленням сучасних коліс є евольвентне зачеплення, що забезпечує найбільшу простоту, підвищену точність і найменшу вартість інструменту. Таке зачеплення спрощує та здешевлює складання зубчастих коліс, дозволяє без всяких збитків для якості передачі змінювати відстань між центрами коліс, що зовсім не допустимо для циклоїдного зачеплення. Евольвентне зачеплення дозволяє коригувати зубчасту передачу без застосування спеціальних вимог до виробництва.

Зуборізальні інструменти належать до категорії найскладніших і специфічних щодо проектування, виготовлення та експлуатації інструментів. Тому всі питання щодо їх створення необхідно вирішувати комплексно з врахуванням їх конструктивних особливостей та призначення.

Від різальних інструментів передусім залежить утворення правильної форми зубців колеса, що найбільше впливає на якість зубчастої передачі стосовно плавності та точності роботи, контакту зубців.

Різні типи та особливості конструювання зуборізальних інструментів диктуються типами зубчастих передач, що знаходять застосування у машинобудуванні. Конструкція зуборізальних інструментів визначається формою та розмірами зубців коліс, кінематикою процесу оброблювання та умовами роботи інструменту.

У процесі їх проектування доводиться стикатись не лише з різальними елементами, а й з факторами, які випливають із законів евольвентного зачеплення, що є однією з основних причин складності розрахунку зуборізальних інструментів.

Суттєвим недоліком, притаманним

майже всім зуборізальним інструментам,

є малі та різко змінні передні та задні

кути на бокових профілювальних лезах.

Визначення вихідних кутів леза

зумовлюється як мінімально допустимими

значеннями кута у найнесприятливіших

точках бокових різальних лез, так і

спотвореннями профілю нарізуваного

виробу. У наслідок цього вибір відправних

значень обмежений і задні та передні

кути знаходяться в межах

.

Ці значення кутів є замалими, внаслідок

чого зуборізальні інструменти працюють

у несприятливих умовах.

.

Ці значення кутів є замалими, внаслідок

чого зуборізальні інструменти працюють

у несприятливих умовах.

Зубчасті вироби (колеса, шнекові вали, зірочки, зубчасті сектори тощо) можна обробити двома методами – копіюванням та обкочуванням.

Метод копіювання полягає в оброблюванні зубчастих виробів інструментами, профіль зубців яких відповідає формі западини зубця. До таких інструментів належать пальцеві та дискові фрези, протяжки для прямозубчастих та коліс з похилими зубцями, зубодовбальні багатолезові головки та інші спеціальні інструменти.

Метод обкочування полягає у створенні умов, коли центроїди інструменту та нарізуваного виробу обкочуються одна по одній без ковзання. За цих обставин профіль нарізуваного виробу утворюється в процесі оброблення як обвідна різних положень різальних лез інструменту. До таких інструментів належать шнекові фрези, довбачі, зуборізальні гребінки, шевери, зубостругальні різці, зуборізальні головки, обкочувальні різці, які працюють за методом точіння.

Метод обкочування належить до прогресивних методів оброблення зубчастих виробів як щодо продуктивності, так і точності. За цим методом можна нарізати зубчасті колеса в діапазоні модулів 0,1…40 мм 5…11 ступенів точності. Його застосовують у індивідуальному, серійному та масовому виробництвах.

Метод копіювання має вужчу область застосування; індивідуальне (пальцеві та дискові фрези) і деякі випадки масового виробництва зубчастих коліс 9 – 12 ступенів точності. Він придатний для оброблення великомодульних зубчастих коліс (модулем понад 20 мм), коли трудно застосувати та виготовити інструменти, що працюють методом обкочування.

Переважно для оброблення зубчастих коліс модулів до 30 мм найефективнішим є зубофрезерування шнековими фрезами. Вони забезпечують точність зубчастих коліс з вимогами 5…11 ступенів точності (стандарти ГОСТ 1643-81 і ГОСТ 9178-80) і високу продуктивність порівняно із зубодовбанням, зубоструганням, фрезеруванням зубців.

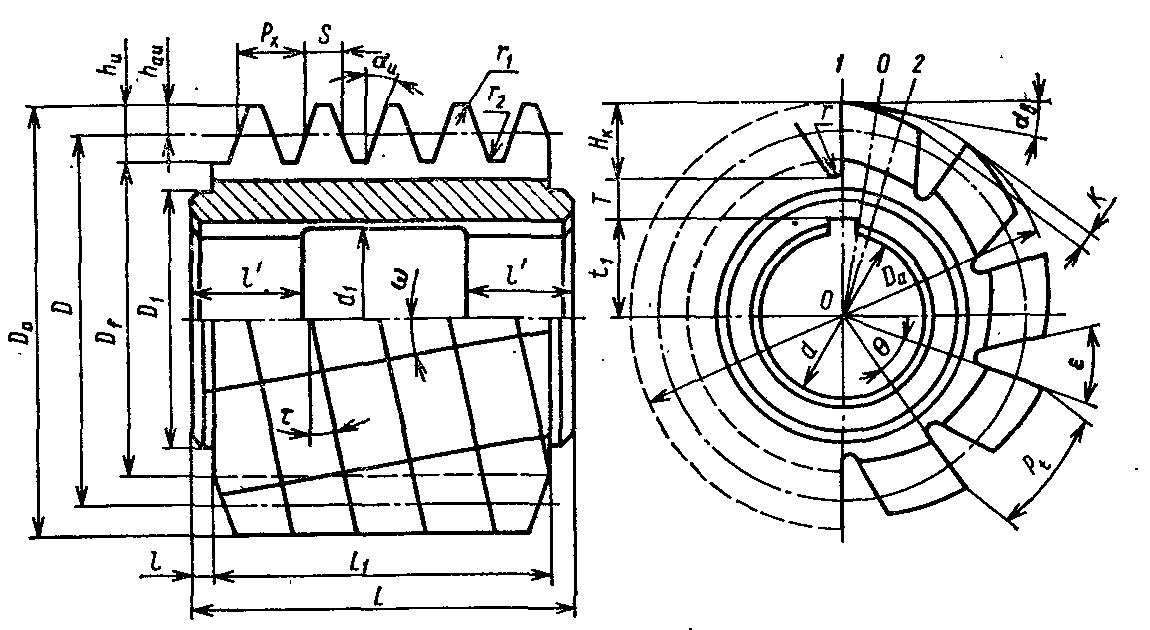

1.3 Опис конструкції шнекової фрези

Шнекові фрези - зуборізальний інструмент, що працює методом обкочування, їх використовують для обробки прямозубих, косозубих і шевронних циліндричних коліс,а також для нарізання зубів черв’ячних коліс з різними видами зачеплення. Черв’ячна фреза як інструмент виходить з черв’яка шляхом прорізання канавок,утворюючих передню поверхню зубців і простір для розміщення стружки і затилування зубів і утворення задніх кутів по всьому контуру.

По конструктивному виконанні черв’ячні фрези бувають цілі, насадні і збірні.

Рис. 1.3. Черв’ячна фреза. Конструктивні параметри

По виду обробки діляться на чорнові, чистові і прецензійні. По виду вихідного черв’яка,покладеного в основу черв’ячної фрези вони бувають евольвентні, Архімедові і конволютні для нарізання коліс з евольвентним зачепленням.

Для нарізання зубчастих коліс з циклоїдним зачепленням і зачепленням Новикова використовують фрези ,в основу яких покладені відповідні черв’яки.

Черв’ячні фрези працюють на спеціальних зубофрезерних станках. В процесі фрезерування фреза і заготовка обертається навколо своєї осі. За один оберт фрези заготовка обернеться на 1/Zk при одно західній фрезі і на a/ Zk якщо фреза багато західна; Zk – число зубців нарізуваного колеса,а – число заходів фрези.

Метод фрезерування черв’ячними фрезами є високопродуктивним і універсальним,дістав широке поширення у всіх видах виробництва для обробки циліндричних і черв’ячних коліс. На відміну від дискових і пальцевих фрез одна черв’ячна фреза може обробляти колеса з любим числом зубців даного модуля.

Основними конструктивними параметрами черв’ячної фрези є зовнішній діаметр - da0 ,довжина – L,діаметр отвору під оправку - d>1 >,число зубців z, форма і напрям канавок, розміри профілю зубців.

2. Моделювання. Загальні відомості

Моделюванням називається дослід який проводиться на моделях чи на реальних установках з використанням методів теорії подібності при постановці і обробці результатів експеремента. Подібними називаються явища, у яких всі процеси (повна схожість) чи найбільш суттєве при даному дослідженні (неповна чи локальна схожість)в любий момент часу и в довільній точці простору і одрізняються від відповідних параметрів іншого явища в певне (постійне) число раз, яке називається масштабом.

Ознаками схожості і умовами встановлення її при реалізації моделювання служать численно одинакові критерії схожості.

Подібність може бути фізичною і математичною. У фізичних подібних явищах всі процеси (основні для даного досліду)мають однакову фізичну природу, але описуються однаковими рівняннями. Можливість встановлення схожості при моделюванні реалізують з допомогою теорії подібності, яка ґрунтується на аналізі рівнянь.

Під моделями розуміють установки, пристрої, комбінації окремих елементів чи суму логічних представлень, які відтворюють явища чи групи явищ, подібних до вивчаючих. Моделі ділять на наступні основні групи:

Математичні моделі, призначені для дослідження явищ на установках,які дозволяють реалізувати математичну схожість;

Геометричні моделі чи макети, дають тільки геометричну схожість без відтворення природи явища що проходить;

Фізичні моделі – для дослідження явищ на установках, які зберігають схожість основних фізичних процесів досліджуваного явища.

При фізичному і математичному моделюванні виникають похибки трьох видів:

Первинна похибка через проходження між справжнім значенням фізичної величини і її розрахунковим значенням, прийнятим для здійснення на моделі;

Друга похибка - через неточність відтворення на моделі модельованих величин (розрахункових значень) і похибок, зв’язаних з розмірами;

Принципова похибка – через неповного врахування в моделі факторів які заздалегідь впливають на вивчаючі процеси (наприклад, обумовленим моделюванням замість точного).

В інструментальному виробництві фізичне і математичне моделювання використовується для того,щоб наперед оцінити ефективність нових конструкцій ріжучого інструменту і визначити оптимальні параметри,які забезпечать максимальну стійкість.

Різальні властивості любого інструменту визначаються в процесі різання на основі порівняння результатів цього процесу з якими-небудь іншими показниками. Фізичне моделювання дає можливість замінити складний різальний інструмент більш простим і розглядати замість реального процесу роботи складного інструмента на більш простий. Можливі і інші способи фізичного моделювання процесу.

Математичним моделюванням можна визначити ефективність нової конструкції інструмента до його виготовлення. Крім цього кореляційне рівняння залежності стійкості від деяких параметрів інструмента і умов різання також можна використати як математичні моделі роботи різальних інструментів. Ці рівняння прораховують на ЄВМ і визначають оптимальну комбінацію параметрів які забезпечують необхідну стійкість інструменту.

Любу модель можна оцінити тільки на основі встановлення тісного кореляційного зв’язку між результатами роботи реального інструменту в звичайних виробничих умовах і результатами ,які отримані при моделюванні.

Для оцінки моделі можна використовувати коефіцієнт кореляції. Якщо X1 i X2 випадкові величини,взяті фіксовані моменти часу t1 i t2 то коефіцієнт кореляції.

Де М – символ математичного очікування;

D – символ дисперсії;

Коефіцієнт кореляції є мірою

залежності випадкових величин X1

i

X2.В

випадку незалежності цих величин r

= 0.Якщо X1

i

X2

зв’язані точною лінійною залежністю,

то r=±1.

Відповідно,величини X1

i

X2

будуть некорильовані, якщо r

= 0,и корельовані, якщо

.

.

3. Проектування нової конструкції зуборізної шнекової фрези

3.1 Аналіз завантаження зуборізної фрези

Роботоздатність різального інструменту можна підвищити, поліпшивши розподілення навантаження на різальні леза і оптимізувавши геометричні параметри і умови різання.

При проектуванні нових конструкцій металорізальних інструментів необхідно визначити можливий ефект від їх введення. Таку оцінку нової конструкції бажано зробити перед (розрахунковим шляхом) виготовленням самого інструменту. Розглянемо на прикладі оцінки нової конструкції зуборізної черв’ячної фрези.

Дослідження і аналіз роботи стандартних циліндричних черв’ячних фрез показує, що загрузка на зуби роз приділяється нерівномірно .Це призводить до того,що до повного зносу доводиться тільки невелика частина загального периметра різальних зубців. При фрезеруванні основний об’єм металу зрізується вершинами зубців, тому проблема покращення загрузки зуборізних фрез повинна вирішуватись в першу чергу за рахунок перерозподілення загрузки вдовж вершинних ріжучих кроком.

Одним з можливих шляхів вирішення цієї задачі є застосування конічних черв’ячних фрез, призначених для обробки циліндричних зубчастих коліс.

3.2 Створення математичної моделі для дослідження завантаження

зуборізної шнекової фрези

Попередню оцінку загрузки фрез проведемо методом математичного моделювання. В якості моделей приймемо поверхні обертання верхніх різальних кромок, які відповідають вершинам зубців,навкруг осі фрези, тобто модель стандартної черв’ячної фрези буде циліндрична фреза,а моделлю конічна кутова фреза.

Інтенсивність завантаження,і відповідно зносу визначається товщиною зрізу,швидкістю різання,часу контакту з заготовкою і «відпочинку» досліджуваної точки різальної кромки. Знаючи вказані параметри, можна зробити висновок про ступінь нерівномірності завантаження різальної кромки.

Товщина шару, який зрізується при зубофрезеруванні, визначається як переміщення різальної кромки в тіло заготовки по нормалі до поверхонь різання за час між двома зрізами. Вказаний час приблизно дорівнює часу повороту фрези навкруг своєї осі на один зуб.

Вектор відносної швидкості руху

випадкової точки вершинної різальної

кромки конічної фрези позначається

,а

одиничний вектор нормалі до поверхні

різання

,а

одиничний вектор нормалі до поверхні

різання

.

.

Тоді проекція вектора відносної швидкості на нормаль до поверхні різання буде скалярне відображення названих векторів:

[1]

[1]

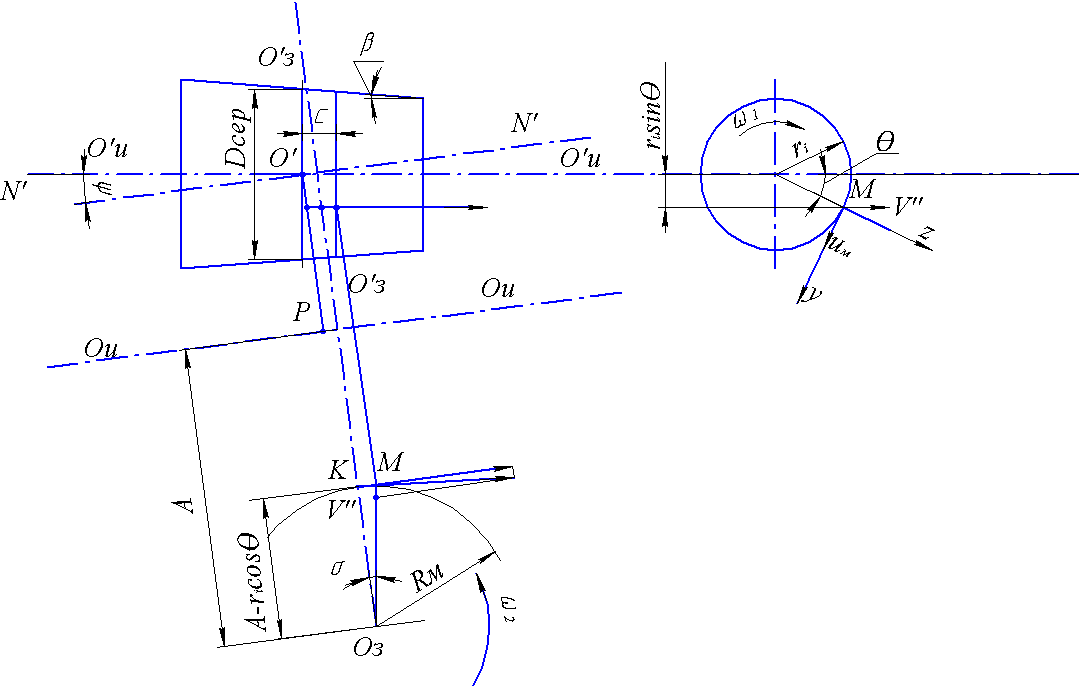

Визначимо координати закінчення вектора відносно швидкості для випадкової точки М,розташованій в січенні ri на відстані с від середнього діаметра конічної фрези (рис.4. 1 ).

Вісь інструменту позначимо Ои, вісь заготовки – Оз, кут встановлення фрези - ψ, кут нахилу початкового конусу – β. Положення точки М відносно горизонтальної площини, яка проходить через вісь інструменту, характеризується кутом повороту θ. Виберемо систему координат xyz.

Початок координат розташуємо в точці М. Вісь х направимо паралельно осі інструменту Ои, вісь у – по дотичній до січення в точці М.

Швидкість обертання точки М навколо осі заготовки

[2]

[2]

Де ω2 – кутова швидкість обертання заготовки.

Розкладемо вектор VM на дві складові V` і V”. Величина цих складових визначається з рівняння:

[3]

[3]

[3]

[3]

де

β – міжцентрова віддаль,

Rд - радіус деталі.

Проекція вектора V ” на координатні осі xyz відповідно будуть рівні:

;

;

.

.

Проекції вектора V` на ті ж осі будуть рівні:

;

;

;

; .

.

Координати сумарного вектора відносно швидкості з врахуванням обертання точки М навколо осі інструменту і осі заготовки знайдемо з рівнянь:

По аналогії з фрезеруванням

циліндричною фрезою за поверхню різання

приймемо поверхню обертання,яка

відповідає траєкторії руху різальної

кромки навкруг осі фрези. Тоді проекції

одиничного вектору нормалі

,проведеної

в точці М,на осі ординат будуть наступні:

,проведеної

в точці М,на осі ординат будуть наступні:

Де β – кут нахилу початкового конусу фрези.

Визначимо проекцію відносної швидкості на нормаль по формулі [1], враховуючи що ω2 = 1 рад/сек:

[5]

[5]

Тоді товщина стружки

,

[6]

,

[6]

де

- час повороту фрези на один зуб;

- час повороту фрези на один зуб;

- число зубців нарізуваного

колеса.

- число зубців нарізуваного

колеса.

По формулі [6] з достатньою для практики точністю можна розрахувати товщину зрізу в різних точках різальних кромок конічної фрези.

При врахуванні обертання випадкової точки М різальної кромки навкруг осі інструменту і осі заготовки швидкість руху цієї точки (див рис.3.1).

Рухом подачі,виходячи з невеликої швидкості нехтуємо.

Проекція швидкості різання на вісь х

[7]

[7]

Проекція швидкості різання на вісь у

[9]

[9]

Проекція швидкості різання на вісь z

Тоді швидкість різання у будь-якій точці М визначимо по формулі:

[10]

[10]

Підставимо в рівняння (10) значення

і

і

Знайдені з рівнянь (7),(8) і (9),отримаємо формулу для визначення швидкості різання конічої фрези:

[11]

[11]

Де А – міжцентрова віддаль;

Rд – радіус деталі;

ri – Rcp – c tg β – радіус перерізу,в якому лежить точка М

с – віддаль січення ri – від середнього діаметра фрези,виміряна вздовж осі фрези.

Для випадку зубофрезерування циліндричними черв`ячними фрезми формули для визначення товщини стружки і швидкості різання отримаємо з формул (6) і (11),прийнявши β = 0.

Границі поля контакта фрези і заготовки в процесі різання визначаються аналітично або графічно.

Тривалість контакта кожної точки різальної кромки з матеріалом заготовки визначається рівнянням

[12]

[12]

де ri – радіус січення,в якому лежить точка різальної кромки яку ми розглядаємо;

θвх – кут «входу» різальної кромки в різанні;

θвих – кут «виходу» різальної кромки в різанні.

Тоді довжина контакту,чи умовно глибину фрезерування визначаємо за формулою

[13]

[13]

Рахуючи,що в основі процесу різання різними інструментами покладені одні й ті ж закономірності, можна поширити деякі дослідні дані по циліндричному фрезеруванні на процес зубофрезерування і вивести якісні показники, які б характеризували завантаження різних точок вершинних різальних кромок черв`ячних фрез.

Завантаження рахуємо рівномірним в тому випадку,якщо в кожній точці вершинної різальної кромки зношення Δ будуть одинакові,тобто якщо для кожної точки кромки зберігається умова Δ = сonst.

Ця умова зв’язує параметри v,t,a,і в першому приближенні записується так:

[14]

[14]

де

;

;

τ – час роботи фрези.

Показники степенів в рівнянні

(14)

,

, ,

, при відомих механічних характеристиках

оброблюваного матеріалу приймаються

рівними відповідним емпіричним

коефіцієнтам для випадку циліндричного

фрезерування.

при відомих механічних характеристиках

оброблюваного матеріалу приймаються

рівними відповідним емпіричним

коефіцієнтам для випадку циліндричного

фрезерування.

Оцінка конічних і стандартних циліндричних фрез і їх порівняння проводиться по двом узагальненим критеріям:

коефіцієнту підвищення стійкості;

коефіцієнту нерівномірності завантаження.

Коефіцієнтом нерівномірності завантаження в досліджуваній точці різальної кромки фрези названо відношення

[15]

[15]

де

- знос у випадковій точці вершинної

різальної кромки при заданому часу

роботи;

- знос у випадковій точці вершинної

різальної кромки при заданому часу

роботи;

- Максимальне зношення при тому

ж часі роботи.

- Максимальне зношення при тому

ж часі роботи.

Черв’ячна зуборізна фреза,у якої коефіцієнт φ,визначений для різних точок вершинної різальної кромки,ближче до одиниці,більше раціонально завантажена.

Відношення максимального зносу досліджуваної фрези до максимального зносу стандартної циліндричної фрези при однаковому режимі роботи названим коефіцієнтом підвищення стійкості

[16]

[16]

де

- максимальне зношення для стандартного

інструменту;

- максимальне зношення для стандартного

інструменту;

- максимальне зношення для нової

конструкції.

- максимальне зношення для нової

конструкції.

3.3 Проведення розрахунків

На основі отриманих залежностей для визначення елементів режиму різання проводився розрахунок завантаження різних точок вершинних різальних кромок, розташованих в зоні контакту з матеріалом заготовки,конічних і стандартних циліндричних черв`ячних фрез. При цьому вибирались наступні значення параметрів: модуль фрез m = 3.5 мм; кут встановлення ψ = 3°20΄;число зубців оброблюваного колеса zk = 120;кути нахилу початкового конусу конічних фрез ε = 10° і ε = 20°.

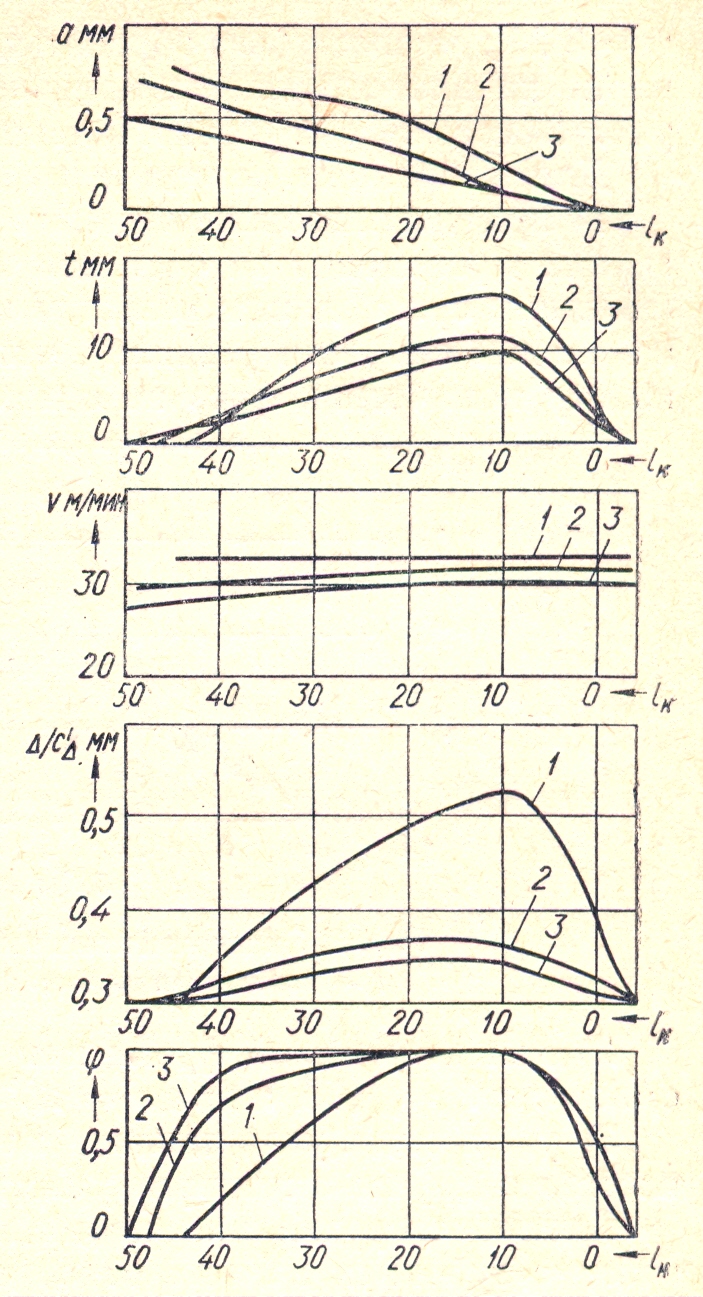

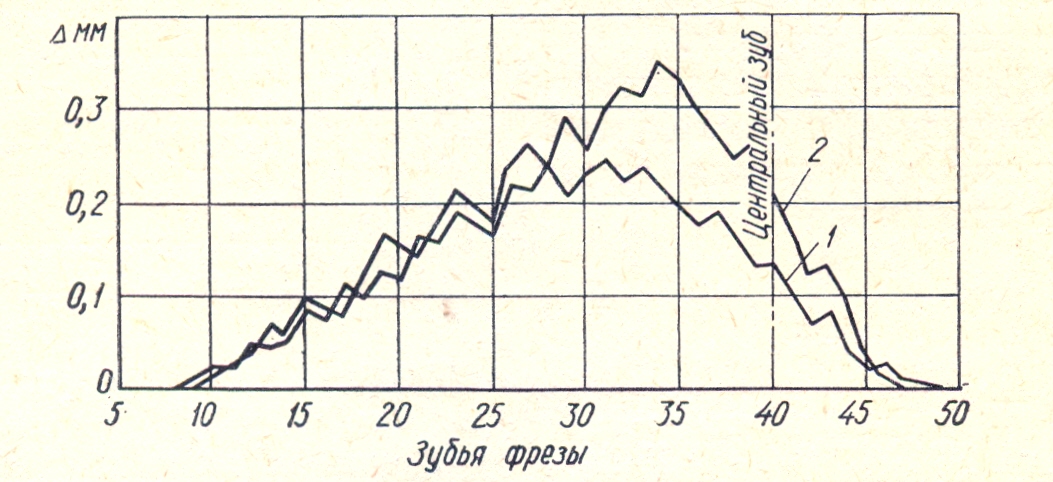

На рис.3.2 графічно зображені результати розрахунків.

3.4 Аналіз отриманих результатів

Для вибраних вихідних параметрів маємо:

при використанні конічних фрез пере розподілення завантаження за рахунок зміни елементів режиму різання(товщина зрізу, довжина контакту, і головне зміна швидкості різання), що призводить до більш рівномірного зношення конічних фрез в порівнянні зі звичайними;

для конічної фрези при ε = 10° коефіцієнт підвищення стійкості k = 1.56,а при ε = 20° k = 1,6;

збільшення кута нахилу початкового конусу призводить до збільшення довжини активної частинки вершиннях різальних кромок.

Аналіз завантаження циліндричних і конічних фрез при обробці зубчастих коліс з відносно невеликим числом зубців (zk = 40) показав, що в цьому випадку конічні фрези не забезпечують надто великої стійкості.

Щоб провірити правильність запропонованої методики оцінка ефективності нових конструкцій зуборізних фрез,проводилось експериментальне дослідження. Досліди по визначенні зношення проводились при нарізанні прямозубих зубчастих коліс m = 3,5мм з числом зубців zk = 120 з хромонікелевої сталі 40ХН стандартними циліндричними зуборізними фрезами по ГОСТ 9324-60 і експериментальними конічними фрезами з кутом ε = 10° з зустрічним напрямком подачі. Результати експерименту на рис.4.3. На графіку видно, що конічні черв’ячні фрези дійсно мають більш рівномірне завантаження по довжині вершинних різальних кромок і більш високу стійкість в порівнянні зі стандартними циліндричними(коефіцієнт кореляції r = 0,83).Це підтвердження підтверджує правильність виконаних розрахунків.

Таким чином, дякуючи моделюванню можна аналітично розрахувати завантаження порівнюваних інструментів при різних значеннях вихідних параметрів (D – діаметр інструмента;m – модуль; zk – число зубців оброблюваного колеса; і – число заходів фрези і т.д.) і визначити область ефективного використання визначеної конструкції черв’ячної фрези.

Рис.3.2.Теоретичні графіки завантаження черв´ячних фрез,отриманих при моделюванні: 1 – циліндрична фреза; 2 – конічна фреза (ε = 10º); 3 – конічна фреза (ε = 20º)

Рис.3.3. Експерементальні графики завантаження фрез:

конічна фреза; 2 - циліндрична фреза.

Рис.3.4. Розрахункова модель дослідження завантаження зуборізальної фрези.

Список використаної літератури

Основы научных исследований / Чкалова О.Н.; Киев «Вища Школа» 1978 р.120 ст.;

Родин П.Р.Металлорежущие инструменты. Киев, Вища школа, 1974;

Иноземцев Г.Г. Проектирование металлорежущих инструментов. – М.: Машиностроение, 1984. - 272 с.