Проектирование швейного цеха по изготовлению формы для младших школьников

Федеральное агентство по образованию Российской Федерации

Воронежский государственный профессионально-педагогический колледж

Швейное отделение

Курсовая работа

По дисциплине: «Технология швейных изделий»

Специальность 050501 «Профессиональное образование»

специализация 260901 «ТШИ»

Тема: «Проектирование швейного цеха по изготовлению формы для младших школьников»

Исходные данные: Количество рабочих 50 человек

Выполнила студентка группы 342

Симко Ю.К.

Руководитель курсового проекта

Демченко С.П.

Воронеж 2009 г.

Содержание курсового проекта

Введение

1. Технология производства

1.1 Выбор коллекции моделей

1.1.1 Обоснование выбранных моделей

1.1.2 Эскизы моделей

1.1.3 Описание внешнего вида моделей

1.1.4 Спецификация деталей кроя

1.2 Выбор материалов

1.2.1 Обоснование выбора материалов

1.2.2 Характеристика свойств проектируемых материалов

1.3 Выбор методов обработки и оборудования

1.3.1 Обоснование выбранных методов обработки и оборудования

1.3.2 Характеристика применяемого оборудования и средств малой механизации

1.3.3 Режимы обработки материалов на машинах

1.3.4 Режимы влажно-тепловой обработки выбранных материалов

1.3.5 Схемы обработки узлов, с учетом выбранного оборудования

1.3.6 Эффективность выбранных методов обработки

1.3.7 Технологическая последовательность обработки выбранных моделей

2. Расчет и анализ производства

2.1 Выбор типа производства

2.2 Предварительный расчет

2.3 Составление технологической схемы

2.3.1 Определение условий согласования

2.3.2 Согласование времени организационных операций

2.4 Анализ согласования организационных операций

2.4.1 Анализ коэффициента согласования

2.4.2 Анализ по графику согласования

2.5 Схема разделения труда

2.6 Анализ схемы разделения труда

2.6.1 Схема движения деталей по рабочим местам

2.6.2 Сводка рабочей силы

2.6.3 Сводка оборудования

2.6.4 Расчет технико-экономических показателей

3. Планирование швейного цеха

3.1 Характеристика плана цеха

3.2 Графическая часть

4. Расчет неосновного производства

Заключение

Литература

Введение

Главная задача швейной промышленности – удовлетворение потребности населения в одежде высокого качества и разнообразного ассортимента. В настоящее время обеспеченность одеждой населения, очень высока. Степень насыщенности гардероба характеризуется как количественным объемом, так и разнообразным ассортиментом предметов одежды и обуви, входящих в него. Однако продолжает беспокоить значительный объем «серого импорта» на рынке одежды и обуви. Это не позволяет верно, оценивать ситуацию в легкой промышленности, а значит прогнозировать сбыт и развитие российских предприятий.

Решение вопросов повышения конкурентоспособности и снижения себестоимости выпускаемой продукции в значительной степени связано с автоматизацией проектных работ, выполняемых на этапе конструкторско-технологической подготовки производства. Внедрение систем автоматизированного проектирования (САПР) на швейных предприятиях позволяет совершенствовать процесс производства продукции, ускорять процесс проектирования новых изделий, сокращать продолжительность времени от идеи создания модели до начала ее производства. Автоматизированное проектирование является одним из актуальных направлений совершенствования технологической подготовки производства, обеспечивающих высокое качество и эффективность проектных решений. Также не малую роль в повышение эффективности технологического процесса изготовления одежды возможно за счет внедрения технологичной конструкции, современных методов и способов обработки, организации гибкого производственного потока и с использованием современного высокопроизводительного оборудования.

Целью данного курсового проекта является проектирование швейного цеха по изготовлению формы для младших школьников. Во многих школах сейчас вводят форму. Строго установленных моделей, как в советские годы, сейчас нет. Решение о том, какой должна быть обязательная одежда ребят, принимает родительское собрание вместе с администрацией учебного заведения. К семилетнему возрасту, современные дети жаждут школьной формы, им необходима презентация своего нового социального статуса школьника.

При массовом производстве одежды решающая роль принадлежит технологическому процессу, который представляет собой экономически целесообразную совокупность технологических операций по обработке и сборке деталей и узлов швейных изделий. Производство школьной формы не отличается большим разнообразием форм и покроев. Она более унифицирована, что является большим плюсом для швейного производства, так как ассортимент стабильный, повышается качество изделий и большая производительность, что позволяет создавать большое количество автоматизированных рабочих мест.

При проектировании школьной формы нужно помнить о том, что ребенку придется сидеть в ней за партой как минимум 4 часа в сутки. Учеными был выбран новый подход в изучении новых материалов. На основе реальной нагрузки изделия на ребенка, в изучение входит: площадь контакта с кожей, время носки, анатомо-физиологические особенности ребенка. В зависимости от этих параметров были разработаны санитарные нормы и правила «Гигиеническая оценка одежды для детей, подростков и взрослых» и методические указания по методам определения показателей безопасности одежды.

В соответствии свыше сказанным необходимо отметить, что тема данного курсового проекта весьма актуальна, имеет практическую направленность и призвана обеспечить требования современных школ, а также создать эффективное производство.

1. Технология производства

1.1 Выбор коллекции моделей

1.1.1 Обоснование выбранных моделей

В этом сезоне стиль школьной формы достаточно свободный и варьирует от раскованного стиля хип-хопа и рока до элегантного силуэта. Школьницы могут стать элегантными кокетками благодаря разнообразному выбору костюмов для школьной формы. Это могут быть жакеты, платья, сарафаны, юбки и брюки различной длины.

Модели к запуску в производство выбирают в соответствии направлению моды, при этом необходимо учитывать их технологичность, то есть возможность изготовления в условиях массового производства. При проектирование многофасонного потока модели должны быть одинакового покроя с незначительной разницей, то есть иметь технологическую и конструктивную однородность.

В проектируемых моделях данного курсового проекта (рис. 2) школьные костюмы имеют технологическую однородность, а также используются одинаковые по свойствам материалы. Модели отвечают всем показателям обеспечивающим качество продукции. Гарантом качества товара является торговая марка, которая в настоящее время имеется у каждого продаваемого товара. Торговая марка данной коллекции школьной формы является «Букваешка» (рис. 1). Для рекламы торговой марки фирмы производители пользуются слоганом, в данном случае

1.1.2 «В форме «Букваешка» учимся успешно»

Рис. 1

1.1.3 Описание внешнего вида моделей

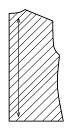

Модель А

Костюм детский состоящий из жакета и сарафана. Выполнен из полушерстяной ткани в клетку серого цвета.

Жакет прямого силуэта, застежка центральная на петли и 3 пуговицы до отворотов лацканов, втачной покрой рукава, горловина оформлена стояче отложным воротником пиджачного типа с закругленными концами. На полочке два боковых накладных кармана закругленной формы, нижние углы борта и лацканы имеют закругленную форму. На спинки средний шов спинки. Рукава двухшовные. Полочка, спинка и рукава выполнены из ткани в клетку серого цвета, а воротник, лацкан, карманы из ткани однотонного серого цвета.

Сарафан полуприлегающего силуэта, застежка на тесьму молнию в боковом шве. На полочке кокетка и рельефные швы, проходящие от кокетки до линии притачивания юбки. На спинке также кокетка в верхней части сарафана. Юбка со встречными кругообразными складками, притачиваются по линии бедер. Бретельки притачиваются к верхнему срезу на спинке, на полочке застегиваются на петли и пуговицы. Кокетка и юбка выполнена из ткани в клетку серого цвета, а полочка, спинка и бретели из однотонного серого цвета.

Данный костюм рекомендуется школьникам младших классов, в качестве форменной одежды. Рекомендуемые размеры 134 – 152. Модель представлена на рисунке 3.

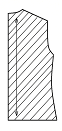

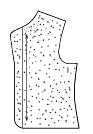

Модель Б

Костюм детский состоящий из жакета и юбки. Выполнен из полушерстяной ткани серого цвета.

Жакет прямого силуэта, застежка центральная на петли и 3 пуговицы до отворотов лацканов, втачной покрой рукава, горловина оформлена стояче отложным воротником пиджачного типа с закругленными концами. На полочке два боковых кармана с листочкой с втачными концами, нижние углы борта и лацканы имеют закругленную форму. На спинки средний шов спинки. Рукава двухшовные. Полочка, спинка и рукава выполнены из ткани однотонного серого цвета, а воротник, лацкан и листочка карманов из ткани в клетку серого цвета.

Юбка прямого силуэта выполнена из однотонной ткани серого цвета, застежка на тесьму молнию в боковом шве. Верхний срез юбки обработан притачным поясом, застегивающимся на петлю и пуговицу. На передней и задней половинке имеются по две встречной складки, внутренняя часть складок выполнена из ткани в клетку.

Данный костюм рекомендуется школьникам младших классов, в качестве форменной одежды. Рекомендуемые размеры 134 – 152. Модель представлена на рисунке 4.

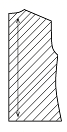

Модель В

Костюм детский состоящий из жакета и юбки. Выполнен из полушерстяной ткани в клетку серого цвета.

Жакет прямого силуэта, застежка, смещенная двубортная на петли и пуговицы, втачной покрой рукава, горловина оформлена стояче отложным воротником пиджачного типа. На полочке два боковых прорезных кармана в рамку, линия низа полочки, а также углы лацканов и воротников имеют форму в виде прямого угла, по борту застежка на 3 пуговицы и 3 отделочные пуговицы. На спинки средний шов спинки. Рукава двухшовные, расширенные к низу. Полочка, спинка, рукава и лацканы выполнены из ткани в клетку серого цвета, а воротник и обтачки карманов из ткани однотонного серого цвета.

Брюки расширенного к низу силуэта выполнены из однотонной ткани серого цвета, застежка на тесьму молнию в среднем шве. Верхний срез брюк обработан притачным поясом, застегивающимся на петлю и пуговицу. На передних половинках имеются застроченные рельефные швы и боковые карманы в шве.

Данный костюм рекомендуется школьникам младших классов, в качестве форменной одежды. Рекомендуемые размеры 134 – 152. Модель представлена на рисунке 5.

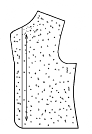

Модель Г

Костюм детский состоящий из жакета и юбки. Выполнен из полушерстяной ткани однотонного серого цвета.

Жакет прямого силуэта, застежка, смещенная двубортная на петли и пуговицы, втачной покрой рукава, горловина оформлена стояче отложным воротником пиджачного типа. На полочке два боковых накладных кармана, линия низа полочки, а также углы лацканов и воротников имеют форму в виде прямого угла, по борту застежка на 2 пуговицы и 2 отделочные пуговицы. На спинки средний шов спинки. Рукава двухшовные, расширенные. Полочка, спинка, рукава и лацканы выполнены из ткани однотонного серого цвета, а воротник и карманы из ткани в клетку серого цвета.

Юбка прямого силуэта выполнена из ткани в клетку серого цвета., застежка на тесьму молнию в боковом шве. Верхний срез юбки обработан притачным поясом, застегивающимся на петлю и пуговицу. На передней и задней половинке выполнены встречные кругообразные складки, внутренняя часть складок выполнена из ткани в клетку.

Данный костюм рекомендуется школьникам младших классов, в качестве форменной одежды. Рекомендуемые размеры 134 – 152. Модель представлена на рисунке 6.

Модель Д

Костюм детский состоящий из жакета и сарафана. Выполнен из полушерстяной ткани в клетку серого цвета.

Жакет прямого силуэта, застежка центральная на петли и 3 пуговицы до отворотов лацканов, втачной покрой рукава, горловина оформлена стояче отложным воротником пиджачного типа с закругленными концами. На полочке два боковых накладных кармана закругленной формы, нижние углы борта и лацканы имеют закругленную форму. На спинки средний шов спинки. Рукава двухшовные. Полочка, спинка и рукава выполнены из ткани в клетку серого цвета, а воротник, лацкан, карманы из ткани однотонного серого цвета.

Брюки прямого силуэта, длина ниже линии колена на 5 см, выполнены из ткани однотонного серого цвета. Верхний срез брюк обработан притачным поясом, застегивающимся на петлю и пуговицу. Низ брюк обработан притачной манжетой из ткани в клетку серого цвета. На передних половинках имеются боковые карманы в шве.

Данный костюм рекомендуется школьникам младших классов, в качестве форменной одежды. Рекомендуемые размеры 134 – 152.

Модель представлена на рисунке 7.

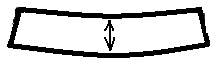

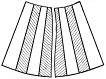

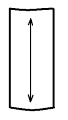

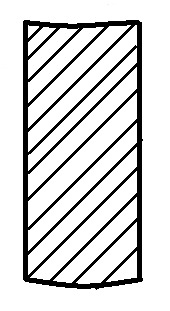

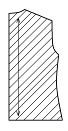

1.1.4 Спецификация деталей кроя

На основании внешнего вида моделей и в соответствии с чертежами конструкции основных деталей в глазомерном размере представлена спецификация всех деталей кроя для проектирования коллекции моделей формы для младших школьников. На деталях кроя показаны по средствам штриховки виды используемых материалов и нанесены линии нити основы, под деталями кроя указаны их количество в крое и лекалах (таблица № 1).

Таблица № 1. Спецификация деталей кроя

|

№ п/п |

Наименование деталей кроя |

Конфигурация деталей кроя, количество деталей, лекал по моделям. |

|||||

|

А |

Б |

В |

Г |

Д |

|||

|

Детали кроя верха |

|||||||

|

1. |

Полочка жакета |

Л 1 К 2 |

Л 1 К 2 |

Л 1 К 2 |

Л 1 К 2 |

Л 1 К 2 |

|

|

2. |

Спинка жакета |

Л 1 К 2 |

Л 1 К 2 |

Л 1 К 2 |

Л 1 К 2 |

Л 1 К 2 |

|

|

3. |

Верхняя часть рукава жакета |

Л 1 К 2 |

Л 1 К 2 |

Л 1 К 2 |

Л 1 К 2 |

Л 1 К 2 |

|

|

4. |

Нижняя часть рукава жакета |

Л 1 К 2 |

Л 1 К 2 |

Л 1 К 2 |

Л 1 К 2 |

Л 1 К 2 |

|

|

5. |

Подборт жакета |

Л 1 К 2 |

Л 1 К 2 |

Л 1 К 2 |

Л 1 К 2 |

Л 1 К 2 |

|

|

6. |

Обтачка горловины спинки |

Л 1 К 1 |

Л 1 К 1 |

Л 1 К 1 |

Л 1 К 1 |

Л 1 К 1 |

|

|

7. |

Верхний воротник жакета |

Л 1 К 1 |

Л 1 К 1 |

Л 1 К 1 |

Л 1 К 1 |

Л 1 К 1 |

|

|

8. |

Нижний воротник жакета |

Л 1 К 2 |

Л 1 К 2 |

Л 1 К 2 |

Л 1 К 2 |

Л 1 К 2 |

|

|

9. |

Накладной карман жакета |

Л 1 К 2 |

- |

- |

Л 1 К 2 |

Л 1 К 2 |

|

|

10. |

Листочка жакета |

- |

Л 1 К 2 |

- |

- |

- |

|

|

11. |

Обтачка кармана жакета |

- |

- |

Л 1 К 4 |

- |

- |

|

|

12. |

Подзор кармана |

- |

Л 1 К 2 |

Л 1 К 2 |

- |

- |

|

|

13. |

Передняя половинка брюк |

- |

Л 1 К 2 |

- |

- |

Л 1 К 2 |

|

|

14. |

Задняя половинка брюк |

- |

Л 1 К 2 |

- |

- |

Л 1 К 2 |

|

|

15. |

Боковая часть полочки сарафана |

Л 1 К 2 |

- |

- |

- |

- |

|

|

16. |

Центральная часть полочки сарафана |

Л 1 К 2 |

|||||

|

17. |

Спинка сарафана |

Л 1 К 1 |

|||||

|

18. |

Кокетка полочки сарафана |

|

|||||

|

19. |

Кокетка спинки сарафана |

|

|||||

|

20. |

Переднее полотнище юбки |

|

|

||||

|

21. |

Заднее полотнище юбки |

|

|

||||

|

22. |

Боковая часть переднего полотнища юбки |

|

|||||

|

23. |

Центральная часть переднего полотнища юбки |

|

|||||

|

24. |

Боковая часть заднего полотнища юбки |

|

|||||

|

25. |

Центральная часть заднего полотнища юбки |

|

|||||

|

26. |

Отрезная часть складки |

|

|||||

|

27. |

Пояс |

|

|

|

|

||

|

28. |

Манжета брюк |

|

|||||

|

Детали кроя подкладки |

|||||||

|

29. |

Подкладка полочки жакета |

|

|

|

|

|

|

|

30. |

Подкладка спинки жакета |

|

|

|

|

|

|

|

31. |

Подкладка верхней части рукава |

|

|

|

|

|

|

|

32. |

Подкладка нижней части рукава |

|

|

|

|

|

|

|

33. |

Подкладка кармана |

|

|

|

|

|

|

|

Детали кроя прокладки |

|||||||

|

34. |

Прокладка полочки жакета |

|

|

|

|

|

|

|

35. |

Прокладка спинки жакета |

|

|

|

|

|

|

|

36. |

Прокладка нижнего воротника |

|

|

|

|

|

|

|

37. |

Прокладка деталей кармана |

|

|

|

|

|

|

|

38. |

Прокладка пояса |

|

|

|

|

|

1.2 Выбор материалов

1.2.1 Обоснование выбора материалов

Материалы и способы его производства диктуют форму одежды. Из грубых и жестких материалов создают не сложные по конструкции формы, а более пластичные и тонкие ткани дают возможность создать сложные формы. При изготовлении одежды нужно грамотно подбирать пакет материалов. Они должны отвечать направлениям моды, требованиям потребителей, а также соответствовать друг другу. При выборе материалов нужно учитывать свойства материала, волокнистый состав, фактуру поверхности, так как это влияет на выбор методов обработки при изготовление одежды.

Для проектированной коллекции предлагается в качестве материала верха полушерстяные ткани с содержанием полиэфирных волокон лавсан. Данные ткани соответствуют направлению моды, так как все большее предпочтение в этом сезоне отдается тканям с содержанием натуральных волокон. Шерстяные ткани являются одной из наиболее ценных групп разновидностей тканей. Они красивы, прочны, не мнутся и обладают высокими теплозащитными свойствами. Ведущие дизайнеры мира широко используют шерсть, высоко оценивая ее качество, стиль, драпируемость, мягкость, комфорт, формовочные свойства. Данные материалы соответствуют назначению моделей, так как для детской одежды очень важно использовать ткани с повышенными гигиеническими свойствами. Проектируемые материалы обладают следующими свойствами: воздухопроницаемые, гигроскопичные, малосминаемые, хорошая способность к формообразованию, малоосыпаемые и имеет низкий уровень усадки. Основные технические характеристики приведены в таблице № 2.

Качество одежды определяется не только материалом верха, но и подкладочным материалом, прокладочным материалом, скрепляющим материалом и фурнитурой.

Подкладочные материалы для повседневного использования костюма должны иметь высокую износостойкость. В соответствии с износостойкостью, массы и внешнего вида основного материала подбирается подкладочный материал для изделий, так же подкладочный материал должна иметь гладкую поверхность, малый коэффициент трения, достаточную стойкость к истиранию, прочность, быть мягкой и гигиеничной. Для проектируемых моделей в качестве подкладочного материала выбрана искусственная шёлковая ткань с содержанием вискозных волокон. Подкладочная ткань с содержанием вискозных волокон имеет высокие показатели по физико-механическим свойствам.

Для создания и сохранения формы одежды в процессе ее изготовления и при эксплуатации применяются формообразующие прокладочные материалы. Одним из направлений развития ассортимента прокладочных материалов является разработка и внедрение в производство нетканых прокладочных полотен с клеевым покрытием. В данных моделях применяется прокладочный нитепрошивной нетканый материал с клеевым покрытием, так как этот материал снижает затраты времени при соединении с материалом верха и повышает производительность труда. Основные технические характеристики приведены в таблице № 2.1.

Для соединения деталей основным материалом является швейные нитки, кроме того они служат и в качестве отделочного материала. К швейным ниткам в зависимости от назначения предъявляются различные требования. Основными требованиями является обеспечение удовлетворительных пошивочных свойств и обеспечение необходимой прочности и износостойкости швов в процессе эксплуатации. В данных моделях применяются армированные нитки в цвет материала верха. Основные технические характеристики швейных ниток приведены в таблице № 2.2.

Для застегивания одежды с помощью петель, а также для украшения изделий служат пуговицы. Различают пуговицы следующих типов: по материалам – пластмассовые, металлические, керамические, комбинированные; по элементам крепления – с отверстиями, с ушком. В данной модели применяются пластмассовые пуговицы диаметром 20 мм, с двумя отверстиями, серого цвета, круглой формы.

Для брюк, юбок и сарафана применяется застежка на тесьму-молнию. Застежка-молния состоит из двух рядов звеньев, укрепленных на полосах ленты; замка, который при передвижении замыкает или размыкает звенья; ограничителя хода замка. В данном случае использована пластмассовая застежка-молния с неразъемным ограничителем.

Таблица № 2. Характеристика свойств материала верха

|

№ п/п |

Показатели свойств |

Материал верха |

||||

|

Модель А |

Модель Б |

Модель В |

Модель Г |

Модель Д |

||

|

1. |

Образец. |

|||||

|

2. |

Волокнистый состав: – Основа – Уток |

Шерсть Лавсан |

Шерсть Лавсан |

Шерсть Лавсан |

Шерсть Лавсан |

Шерсть Лавсан |

|

3. |

Ширина, см |

150 |

150 |

150 |

150 |

150 |

|

4. |

Толщина, мм |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

|

5. |

Поверхностная плотность, г/м2 |

200 |

200 |

200 |

200 |

200 |

|

6. |

Разрывная нагрузка, сН/текс |

14 |

14 |

14 |

14 |

14 |

|

7. |

Разрывное удлинение, % |

6 |

6 |

6 |

6 |

6 |

|

8. |

Устойчивость к истиранию, цикл |

1200 |

1200 |

1200 |

1200 |

1200 |

|

9. |

Осыпаемость |

Средняя |

Средняя |

Средняя |

Средняя |

Средняя |

|

10. |

Раздвигаемость |

Низкая |

Низкая |

Низкая |

Низкая |

Низкая |

|

11. |

Усадка, % |

3 % |

3 % |

3 % |

3 % |

3 % |

Таблица № 2.1. Характеристика свойств подкладочного и прокладочного материала

|

№ п/п |

Показатели свойств |

Подкладочный материал |

Прокладочный материал |

|

1. |

Образец. |

||

|

2. |

Волокнистый состав: – Основа – Уток |

Вискоза Лавсан |

Лавсан Лавсан |

|

3. |

Ширина, см |

150 |

140 |

|

4. |

Толщина, см |

0,25 |

0,10 |

|

5. |

Поверхностная плотность, г/м2 |

130 |

50 |

|

6. |

Разрывная нагрузка, сН/текс |

32 |

30 |

|

7. |

Разрывное удлинение, % |

5 |

5 |

|

8. |

Устойчивость к истиранию, цикл |

900 |

900 |

|

9. |

Осыпаемость |

Средняя |

Низкая |

|

10. |

Раздвигаемость |

Средняя |

Не раздвигаемая |

|

11. |

Усадка, % |

2 % |

2 % |

Таблица № 2.2. Характеристика свойств швейных ниток

|

Наименование и номер ниток |

Образец |

Разрывная нагрузка, сН/текс |

Разрывное удлинение, % |

Коэффициент вариации разрывной нагрузки, % |

|

Армированные 45 лх |

2256 |

24 |

7.5 |

1.3 Выбор методов обработки и оборудования

1.3.1 Обоснование выбранных методов обработки и оборудование

При выборе методов обработке необходимо учитывать технологические свойства применяемых материалов и оборудования, для того чтобы повысить производительность труда и уменьшить стоимость изделия.

Данные модели выполнены из костюмной полушерстяной ткани и в качестве стачивающей машины применяются машина 1022 М класса, так как эта машина подходит для стачивания деталей из костюмных групп материалов. Для изготовления юбок, брюк и сарафана применятся стачивающе-обметочная машина 408 А. Эта машина позволяет одновременно стачивать и обметывать срезы деталей, что позволяет, сокращается время на обработку изделий. Для обметывания срезов применяется машина 51-А класс. Для втачивания рукава в пройму применяется специальная машина 302 класс, так как эта машина может выполнять посадку по окату рукава (до 25%). Для обработки кармана в рамку и кармана с кисточкой в моделях Б и В применяется машина полуавтоматического действия 745 класса. С помощью этой машины притачиваются обтачки и листочка с подзором, и разрезается вход в карман. Для пришивания пуговиц применяется полуавтомат Cs-600. Эта машина после пришивания пуговицы обвивает нитяную ножку, что позволяет снизить затраты на оборудование и повысить производительность труда. Для обметывания петель применяется машина полуавтомат 62761 P-3, которая изготавливает прямые петли и петли с глазком. Подкладочные материалы с учетом их пошивочных свойств обрабатываются на машине 97-А класса. Для влажно тепловой обработки применяется пресс Cs -371, так как характеристики данного пресса подходят для применяемого материала.

1.3.2 Характеристика применяемого оборудования и средства малой механизации

В соответствии с выбором материалов и методов обработки был произведен подбор оборудования для изготовления формы для младших школьников. Характеристики применяемого оборудования представлены в таблице № 3.

Таблица № 3. Характеристика применяемого оборудования

|

Класс машины и завод изготовления |

Назначение машины |

Толщина стачиваемых материалов, мм |

Скорость оборотов главного вала, об/мин |

Вид и размер стежка, количество нитей в строчке, способ переплетения |

Средства малой механизации |

Примечание |

|

1022 М «Орша» |

Предназначена для пошива изделий из ткани костюмной и пальтовой групп |

До 5 мм |

4500 |

Двухниточный челночный стежок. Длина стежка от 2 мм до 5 мм. |

Лапка для подгибания среза. Лапка для застрачивания складок и защипов. Лапка для изготовления съемных поясов. |

|

|

51 А «Подо-льск» |

Предназначена для обметывания срезов материалов из деталей пальтовых и костюмных групп. |

До 4 мм |

3500 |

Трехниточный цепной стежок. Длина стежка 4 мм, ширина обметывания 3 – 5 мм |

Для обрезки срезов имеется 2 ножа |

Дифференциальный механизм перемещения материалов реечного типа. |

|

51–2845 «Агат» |

Предназначена для стачивания деталей с одновременным обметыванием среза из тканей легких и костюмных групп |

До 5 мм |

6000 |

Стачивание – двухниточный цепной стежок, обметывание – трехниточный цепной стежок. Длина стежка 4 мм, |

2 ножа для обрезки срезов. Дифференциальный механизм перемешения материалов реечного типа. |

Ширина обметывания 3,2 – 6,3 мм, расстояние между параллельными строчками 3,2 мм, ширина шва от 6,4 до 9,5 |

|

302 «Подо-льск» |

Предназначена для втачивания рукавов в пройму из тканей пальтовых и костюмных групп. |

До 6 мм |

2500 |

Двухниточный челночный стежок. Длина стежка до 3 мм |

Лапка с двумя направляющими линейками |

Дифференциальный механизм перемещения материалов. |

|

97 А «Орша» |

Предназначена для пошива изделий из легких и костюмных материалов |

До 4 мм |

5500 |

Двухниточный челночный стежок. Длина стежка до 4 мм |

Лапка с откидной линейкой. |

|

|

852x38 «Подо-льск» |

Предназначена для стачивания поясов двумя параллельными строчками. |

До 4 мм |

2000 |

Двухниточный челночный стежок. Длина стежка до 3 мм |

Лапка для обработки цельнокройных поясов |

Расстояние между строчками 38 мм |

|

2222 М «Орша» |

Предназначена для выметывания бортов, лацканов, воротников в верхней одежде. |

До 6 мм |

3000 |

Однониточный цепной стежок. Длина стежка 2 – 12 мм |

Лапка с откидной линейкой. |

Строчка является временного назначения. |

|

62761 Р 3 «Мине-рва» |

Предназначена для изготовления прямых петель и петель с глазком |

До 4 мм |

600 |

Двехниточный челночный зигзагообразный стежок |

Приспособление для обметывания петель без разметки их места расположения |

|

|

Сs 600 «Пан-нония» |

Предназначена для пришивания плоских пуговиц с 4 отверстиями на нитяной ножке. |

- |

1000 |

Однониточный цепной стежок |

Пуговицедержатель. |

Механизм обвивки нитяной ножки |

|

745 «Дюркопп» |

Предназначена для обработки прорезных карманов. |

До 6 мм |

Приспособление для сборки прорезных карманов. Лапка для притачивания обтачек. |

Машина выполняет притачивание деталей кармана, прорезание входа в карман, обрезку ниток и насекание уголков. |

1.3.3 Режимы обработки материалов на машинах

На основание выбранных материалов и оборудования для проектируемых моделей формы для младших школьников составляются режимы обработки на машинах (таблица № 4).

Таблица № 4. Режимы обработки материалов на машинах

|

Наименование материалов |

Класс машины |

Номер иглы |

Толщина швейных ниток, текс |

Ширина шва, мм |

Количество стежков в см |

|

Материал верха |

1022 М «Орша» |

0203 – № 100 |

43,6 |

10 |

4–5 |

|

51–2845 «Агат» |

АZ 8032 Н – № 13 |

43,6 |

9,5 |

4 |

|

|

Подкладочный материал |

97 А «Орша» |

0052–02 – № 75 |

40 |

10 |

4–5 |

1.3.4 Режимы влажно-тепловой обработки

В соответствии с выбранными материалами для моделей формы для младших школьников выбираются режимы влажно-тепловой обработки (Таблица № 5).

Таблица № 5. Режимы влажно-тепловой обработки

|

Узел обработки |

Вид материала |

Марка оборудования |

Температура гладильной поверхности пресса |

Время выдержки пресса, с |

Давление пресса, кг/см2 |

Увлажнение, % |

|

Заутюживание швов, Приутюживание изделий |

Материал верха |

Cs -371 |

160 |

15 |

3*104 Па |

20 |

|

Приутюживание подкладки |

Подкладочный материал |

Cs -371 |

145 |

10 |

3*104 Па |

20 |

1.3.5 Схемы методов обработки узлов, с учетом выбранного оборудования

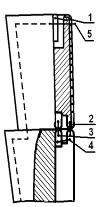

|

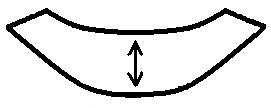

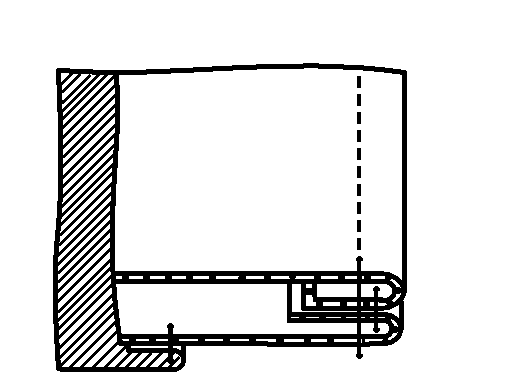

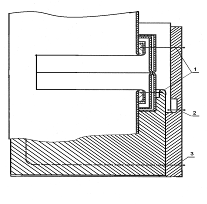

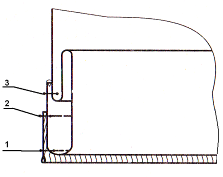

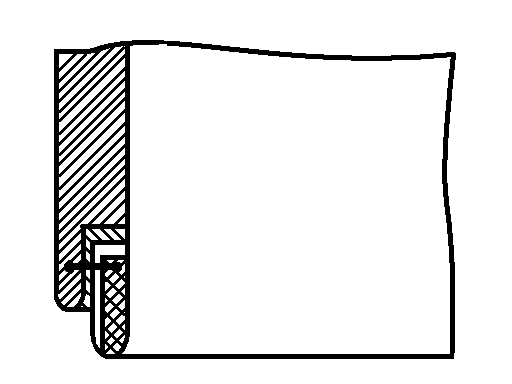

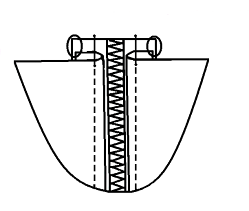

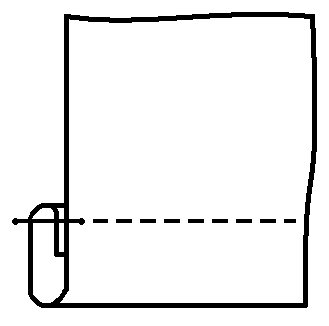

Рисунок 8 Основной шов соединения деталей в моделях: А, Б, В, Г, Д. |

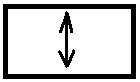

Рисунок 9 Основной шов соединения деталей в моделях: А, Б, В, Г, Д. |

|

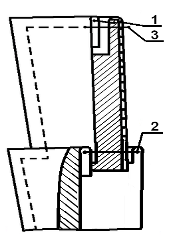

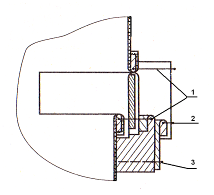

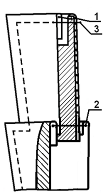

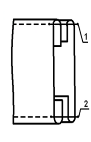

Рисунок 10 Обработка борта в моделях: А, Б, В, Г, Д. |

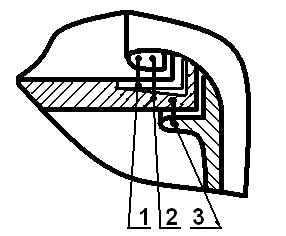

Рисунок 11 Обработка воротника в моделях: А, Б, В, Г, Д. |

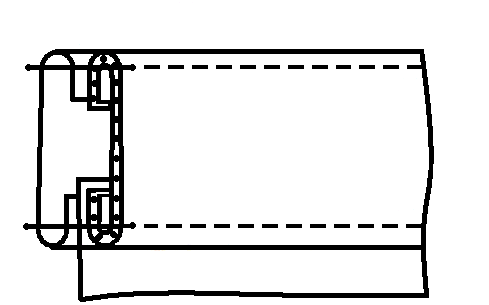

|

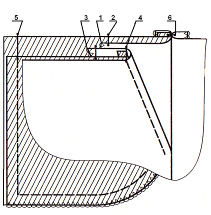

Рисунок 12 Втачивание рукава в пройму в моделях: А, Б, В, Г, Д. |

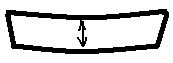

Рисунок 13 Обработка притачного пояса в моделях: Б, В, Г, Д. |

|

Рисунок 14 Обработка кармана в рамку в модели В. |

Рисунок 15 Обработка кармана с листочкой в модели Б. |

|

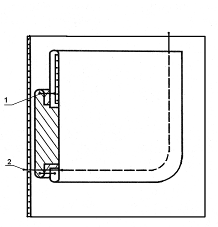

Рисунок 16 Обработка боковых кармана в брюках, в моделях: В и Д. |

Рисунок 17 Обработка накладного кармана в моделях: А, Г, Д. |

|

Рисунок 18 Обработка манжеты брюк в модели Д. |

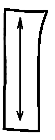

Рисунок 19 Обработка низа жакета и низа рукавов в моделях: А, Б, В, Г, Д. |

|

Рисунок 20 Обработка тесьмы-молнии в поясных изделиях, в моделях: А, Б, В, Г, Д. |

Рисунок 21 Обработка низа в поясных изделиях в моделях: Б, В, Г, Д. |

1.3.6 Эффективность выбранных методов обработки

Эффективность методов обработки определяется путем обработки однородных узлов разными методами и на различном оборудование. Расчет производительности труда (РПТ) определяется по формуле:

РПТ=Тд-Тпр / Тпр*100 %,

где Тд – действующая норма времени на выполнение операции, с

Тпр – проектируемая норма времени на выполнение операции, с.

Данные расчеты для проектируемых моделей помещены в таблице № 6.

Таблица № 6. Таблица эффективности методов обработки

|

Методы обработки |

Экономия |

||||||||

|

Действующий |

Проектируемый |

||||||||

|

№ пп |

Наименование операции |

Время выполнения |

Оборудование |

№ п.п |

Наименование операции |

Время выполнения |

Оборудование |

Вре-мени |

Прочее |

|

1. |

1. Обтачивание верхнего воротника нижним. 2. Втачивание нижнего воротника в горловину. 3. Втачивание верхнего воротника. 4. Зекрепление срезов втачивания воротника 5. Прокладывание отделочной |

30 90 90 70 120 |

1022 М 1022 М 1022 М 1022 М 1022 М |

1. |

1. Обтачивание верхнего воротника нижним. 2. Втачивание верхнего и нижнего воротника с обновременным втачиванием подкладки. 3. Прокладывание отделочной строчки. |

30 90 120 |

1022 М 1022 М 1022 М |

160 |

Время, рабочая сила, электроэнергия |

|

строчки. Итого: |

400 |

Итого: |

240 |

||||||

|

РПТ=400–240/240*100 %=66 % |

|||||||||

|

2. |

1. Застрачивание верхнего среза брители. 2. Застрачивание нижнего среза брители. Итого: |

80 80 160 |

1022 М 1022 М |

2. |

1. Застрачивание среза брители с одновременным прокладыванием отделочной строчки. Итого: |

80 80 |

852x38 |

80 |

Время, рабочая сила, электроэнергия |

|

РПТ=160–80/80*100 %=50 % |

|||||||||

|

3 |

1. Стачивание боковых срезов брюк. 2. Обметывание боковых срезов брюк. Итого: |

45 45 90 |

1022 М 1022 М |

3. |

1. Стачивание боковых срезов брюк с одновременным обметыванием. Итого: |

45 45 |

51–2845 |

45 |

Время, рабочая сила, электроэнергия |

|

РПТ=90–45/45*100 %=50 % |

1.3.7 Технологическая последовательность обработки формы для младших школьников

Опираясь, на выбранные методы обработки и оборудования, составляется технологическая последовательность обработки изделий в виде перечня неделимых операций. Технологическая последовательность обработки костюмов для младших школьников представлена в таблицы № 10.

Таблица № 7. Технологическая последовательность изготовления формы для младших школьников

|

№ н.о |

Неделимая операция |

Вид работ |

Разряд |

Затраты времени на организацию по моделям |

Оборудование, Инструменты, Приспособлении. |

||

|

А |

Б |

В |

|||||

|

Обработка жакета I. Подготовительная секция |

|||||||

|

1. |

Получить крой, проверить наличие кроя |

Р |

5 |

97 |

97 |

97 |

Паспорт |

|

2. |

Проверка качества кроя |

Р |

5 |

97 |

97 |

97 |

Табель |

|

3. |

Распределение кроя по рабочим местам |

Р |

5 |

97 |

97 |

97 |

|

|

II. Заготовительная секция жакета |

|||||||

|

4. |

Дублирование полочек |

П |

4 |

45 |

45 |

45 |

Cs -371 |

|

5. |

Дублирование нижнего воротника |

П |

4 |

30 |

30 |

30 |

Cs -371 |

|

6. |

Дублирование подборта |

П |

4 |

27 |

27 |

27 |

Cs -371 |

|

7. |

Дублирование припуска накладного кармана |

П |

4 |

25 |

- |

- |

Cs -371 |

|

8. |

Дублирование листочки кармана |

П |

4 |

- |

20 |

- |

Cs -371 |

|

9. |

Дублирование обтачек кармана |

П |

4 |

- |

- |

25 |

Cs -371 |

|

10. |

Дублирование низа рукава |

П |

4 |

19 |

19 |

19 |

Cs -371 |

|

11. |

Дублирование обтачки горловины спинки |

П |

4 |

23 |

23 |

23 |

Cs -371 |

|

12. |

Дублирование низа спинки |

П |

4 |

23 |

23 |

23 |

Cs -371 |

|

13. |

Дублирование обтачки низа |

П |

4 |

- |

- |

20 |

Cs – 371 |

|

Обработка мелких деталей |

|||||||

|

14. |

Обтачивание накладного кармана подкладкой |

М |

4 |

30 |

- |

- |

1022 М Лапка с откидной линейкой |

|

15. |

Высекание уголков, вывертывание на лицевую сторону |

Р |

3 |

20 |

- |

- |

Ножницы |

|

16. |

Приутюживание кармана |

П |

4 |

10 |

- |

- |

Cs – 371 |

|

17. |

Стачивание частей нижнего воротника |

М |

4 |

16 |

16 |

16 |

1022 М Лапка с откидной линейкой |

|

18. |

Разутюживание шва нижнего воротника |

П |

4 |

8 |

8 |

8 |

Cs – 371 |

|

19. |

Обтачивание нижнего воротника верхним |

М |

4 |

45 |

45 |

45 |

1022 М |

|

20. |

Высекание уголков, вывертывание воротника |

Р |

3 |

32 |

32 |

32 |

Ножницы |

|

21. |

Выметывание воротника |

См |

4 |

45 |

45 |

45 |

2222 |

|

22. |

Приутюживание воротника |

П |

4 |

40 |

40 |

40 |

Cs – 371 |

|

23. |

Стачивание срезов обтачки горловины и подбортов |

М |

4 |

7 |

7 |

7 |

1022 М Лапка с откидной линейкой |

|

24. |

Разутюживание шва стачивания обтачки горловины и подборта |

П |

4 |

5 |

5 |

5 |

Cs – 371 |

|

25. |

Настрачивание логотипа на обтачку горловины |

М |

4 |

19 |

19 |

19 |

1022 М |

|

Обработка полочки |

|||||||

|

26. |

Притачивание подкладки кармана к подзору |

М |

4 |

- |

20 |

20 |

1022 М Лапка с откидной линейкой |

|

27. |

Наметить место расположение кармана |

Р |

4 |

25 |

25 |

25 |

Лекало |

|

28. |

Притачивание листочки с подкладкой и подзором к полочке с одновременным разрезанием входа в карман |

См |

5 |

- |

108 |

- |

п/а 746 «Дюркопп» Приспособление для сборки прорезных карманов |

|

29. |

Притачивание обтачек с подкладкой с одновременным разрезанием входа в карман |

См |

5 |

- |

- |

108 |

п/а 746 «Дюркопп» Приспособление для сборки прорезных карманов. Лапка для притачивания обтачек. |

|

30. |

Закрепление концов кармана |

М |

4 |

- |

15 |

15 |

1022 М |

|

31. |

Стачивание подкладок кармана |

М |

4 |

- |

18 |

18 |

1022 М |

|

32. |

Настрачивание накладного кармана |

М |

4 |

65 |

- |

- |

1022 М Лапка с откидной линейкой |

|

33. |

Приутюживание кармана |

П |

4 |

40 |

40 |

40 |

Cs – 371 |

|

34. |

Обтачивание борта подбортом |

М |

5 |

40 |

40 |

40 |

1022 М |

|

35. |

Высекание уголков, вывертывание борта |

Р |

3 |

13 |

13 |

13 |

Ножницы |

|

36. |

Выметывание борта |

См |

4 |

50 |

50 |

50 |

2222 |

|

37. |

Приутюживание борта |

П |

4 |

45 |

45 |

45 |

Cs – 371 |

|

Обработка спинки |

|||||||

|

38. |

Стачивание среднего среза спинки |

М |

4 |

30 |

30 |

30 |

1022 М Лапка с откидной линейкой |

|

39. |

Разутюживание припусков среднего шва спинки |

П |

4 |

32 |

32 |

32 |

Cs – 371 |

|

Обработка рукавов |

|||||||

|

40. |

Стачивание передних срезов рукавов |

М |

4 |

33 |

33 |

33 |

1022 М Лапка с откидной линейкой |

|

41. |

Разутюживание припусков передних швов рукавов |

П |

4 |

33 |

33 |

33 |

Cs – 371 |

|

42. |

Стачивание локтевых срезов рукавов |

М |

4 |

35 |

35 |

35 |

1022 М |

|

43. |

Разутюживание припусков локтевых швов рукава |

П |

4 |

32 |

32 |

32 |

Cs – 371 |

|

Обработка подкладки |

|||||||

|

44. |

Застрачивание срезов вешалки и наматывание на кассету |

М |

4 |

15 |

15 |

15 |

97 А Лапка для подгибания среза. Касса для наматывания |

|

45. |

Стачивание боковых срезов подкладки |

М |

4 |

35 |

35 |

35 |

97 А |

|

46. |

Стачивание плечевых срезов подкладки |

М |

4 |

22 |

22 |

22 |

97 А |

|

47. |

Стачивание передних срезов подкладки рукава |

М |

4 |

26 |

26 |

26 |

97 А Лапка с откидной линейкой |

|

48. |

Стачивание локтевых срезов подкладки рукава, оставляя нестаченный участок для последующего вывертывания жакета на лицевую сторону |

М |

4 |

30 |

30 |

30 |

97 А Лапка с откидной линейкой |

|

49. |

Стачивание среднего среза спинки подкладки жакета |

М |

4 |

33 |

33 |

33 |

97 А Лапка с откидной линейкой |

|

50. |

Втачивание рукава в пройму подкладки |

М |

4 |

35 |

35 |

35 |

97 А |

|

51. |

Приутюживание подкладки |

П |

4 |

88 |

88 |

88 |

Cs – 371 |

|

III. Монтаж жакета |

|||||||

|

52. |

Проверка по табелю |

Р |

5 |

97 |

97 |

97 |

Табель |

|

53. |

Стачивание боковых срезов жакета |

М |

4 |

58 |

58 |

58 |

1022 М |

|

54. |

Разутюживание припусков бокового шва |

П |

4 |

62 |

62 |

62 |

Cs – 371 |

|

55. |

Стачивание плечевых срезов жакета |

М |

4 |

38 |

38 |

38 |

1022 М |

|

56. |

Разутюживание припусков плечевого шва |

П |

4 |

35 |

35 |

35 |

Cs – 371 |

|

57. |

Притачивание подкладки по низу и подборту |

М |

4 |

98 |

98 |

98 |

1022 М |

|

58. |

Пришивание вешалки к обтачки горловины спинки |

М |

4 |

10 |

10 |

10 |

1022 М |

|

59. |

Втачивание воротника в горловину одной строчкой |

М |

5 |

87 |

87 |

87 |

1022 М |

|

60. |

Приутюживание шва втачивания воротника |

П |

4 |

60 |

60 |

60 |

Cs – 371 |

|

61. |

Прокладывание отделочной строчки по борту и воротнику |

М |

5 |

85 |

85 |

85 |

1022 М Лапка с откидной линейкой |

|

62. |

Втачивание рукава в пройму |

См |

5 |

97 |

97 |

97 |

302 |

|

63. |

Контроль качества |

Р |

5 |

97 |

97 |

97 |

|

|

64. |

Притачивание подкладки по низу рукава |

М |

4 |

40 |

40 |

40 |

1022 М |

|

65. |

Приутюживание низа рукава |

П |

4 |

40 |

40 |

40 |

Cs – 371 |

|

66. |

Разметать пройму |

См |

5 |

88 |

88 |

88 |

65 |

|

67. |

Вывертывание жакета на лицевую сторону через нестаченный участок в локтевом шве. |

Р |

4 |

60 |

60 |

60 |

|

|

68. |

Застрачивание нестаченного участка в локтевом шве |

М |

4 |

20 |

20 |

20 |

97 А |

|

IV. Окончательная отделка жакета |

|||||||

|

69. |

Удаление производственного мусора |

Р |

3 |

40 |

40 |

40 |

Щетка |

|

70. |

Приутюживание рукавов |

П |

4 |

50 |

50 |

50 |

Cs – 371 |

|

71. |

Приутюживание горловины |

П |

4 |

46 |

46 |

46 |

Cs – 371 |

|

72. |

Приутюживание полочек |

П |

4 |

60 |

60 |

60 |

Cs – 371 |

|

73. |

Приутюживание спинки |

П |

4 |

40 |

40 |

40 |

Cs – 371 |

|

74. |

Намечание место расположение петель |

Р |

3 |

30 |

30 |

30 |

Лекало |

|

75. |

Обметывание петель |

См |

5 |

45 |

45 |

45 |

62761 Р 3 |

|

76. |

Намечание место расположение пуговиц |

Р |

3 |

30 |

30 |

30 |

Лекало |

|

77. |

Пришивание пуговиц |

См |

5 |

60 |

60 |

120 |

Cs – 600 Пуговицедержатель |

|

78. |

Чистка готового изделия |

Р |

3 |

96 |

96 |

96 |

Щетка |

|

79. |

Контроль качества жакета |

Р |

5 |

97 |

97 |

97 |

|

|

Обработка сарафана II. Заготовительная секция |

|||||||

|

80. |

Дублирование обтачек верхнего среза сарафана |

П |

4 |

45 |

- |

- |

Cs – 371 |

|

81. |

Дублирование бретелек |

П |

4 |

55 |

- |

- |

Cs – 371 |

|

Обработка мелких деталей |

|||||||

|

82. |

Обтачивание концов бретелек |

М |

4 |

20 |

- |

- |

1022 М |

|

83. |

Высекание уголков, вывертывание бретелек |

Р |

3 |

12 |

- |

- |

Ножницы |

|

84. |

Застрачивание бретелек |

См |

4 |

100 |

- |

- |

852x38 Лапка для обработки цельнокроеных поясов |

|

85. |

Стачивание деталей обтачек верхнего среза |

М |

4 |

15 |

- |

- |

1022 М Лапка с откидной линейкой |

|

86. |

Разутюживание срезов стачанных деталей обтачек |

П |

4 |

10 |

- |

- |

Cs – 371 |

|

87. |

Обметывание внутреннего среза обтачек |

См |

4 |

30 |

- |

- |

51 А |

|

Обработка лифа полочки |

|||||||

|

88. |

Стачивание рельефных швов с одновременным обметыванием |

См |

4 |

48 |

- |

- |

51–2845 |

|

89. |

Заутюживание припусков рельефного шва |

П |

4 |

40 |

- |

- |

Cs – 371 |

|

90. |

Притачивание кокетки к верхнему срезу полочки с одновременным обметыванием |

См |

4 |

45 |

- |

- |

51–2845 |

|

91. |

Заутюживание припусков притачивания кокетки |

П |

4 |

40 |

- |

- |

Cs – 371 |

|

Обработка лифа спинки |

|||||||

|

92. |

Притачивание кокетки к верхнему срезу спинки с одновременным обметыванием |

См |

4 |

45 |

- |

- |

51–2845 |

|

93. |

Заутюживание припусков притачивания кокетки |

П |

4 |

40 |

- |

- |

Cs – 371 |

|

Обработка юбки |

|||||||

|

94. |

Стачивание боковых срезов юбки с одновременным обметыванием |

См |

4 |

45 |

- |

- |

51–2845 |

|

95. |

Заутюживание припусков бокового шва юбки |

П |

4 |

40 |

- |

- |

Cs – 371 |

|

96. |

Закладывание встречных складок на юбке |

М |

4 |

90 |

- |

- |

1022 М |

|

97. |

Застрачивание низа юбки |

М |

4 |

85 |

- |

- |

1022 М Лапка для подгибания среза. |

|

98. |

Приутюживание складок и низа юбки |

П |

4 |

95 |

- |

- |

Cs – 371 |

|

III. Монтаж сарафана |

|||||||

|

99. |

Стачивание боковых срезов лифа с одновременным обметыванием |

См |

4 |

55 |

- |

- |

51–2845 |

|

100. |

Заутюживание припусков бокового шва |

П |

4 |

45 |

- |

- |

Cs – 371 |

|

101. |

Втачивание тесьмы молнии в боковой шов |

М |

4 |

60 |

- |

- |

1022 М Однорожковая лапка |

|

102. |

Обметывание припусков на участке втачанной молнии |

См |

4 |

50 |

- |

- |

51 А |

|

103. |

Притачивание юбки к лифу с одновременным обметыванием |

См |

4 |

90 |

- |

- |

51–2845 |

|

104. |

Заутюживание припусков притачивания юбки к лифу |

П |

4 |

55 |

- |

- |

Cs – 371 |

|

105. |

Обтачивание верхнего среза сарафана обтачкой с вкладыванием бретелек со стороны спинки |

М |

4 |

60 |

- |

- |

1022 М Лапка с откидной линейкой. |

|

106. |

Настрачивание припусков на обтачку |

М |

4 |

55 |

- |

- |

1022 М |

|

107. |

Приутюживание верхнего среза сарафана |

П |

4 |

50 |

- |

- |

Cs – 371 |

|

IV. Окончательная отделка сарафана |

|||||||

|

108. |

Чистка сарафан |

Р |

3 |

50 |

- |

- |

Щетка |

|

109. |

Приутюживание полочки |

П |

4 |

40 |

- |

- |

Cs – 371 |

|

110. |

Приутюживание спинки |

П |

4 |

40 |

- |

- |

Cs – 371 |

|

111. |

Приутюживание юбки |

П |

4 |

50 |

- |

- |

Cs – 371 |

|

112. |

Намечание место расположение петель |

Р |

3 |

20 |

- |

- |

Лекало |

|

113. |

Обметывание петель |

См |

5 |

45 |

- |

- |

62761 Р 3 |

|

114. |

Намечание место расположение пуговиц |

Р |

3 |

20 |

- |

- |

Лекало |

|

115. |

Пришивание пуговиц |

См |

5 |

35 |

- |

- |

Cs – 600 Пуговицедержатель |

|

Обработка брюк |

|||||||

|

116. |

Дублирование пояса |

П |

4 |

- |

- |

45 |

Cs – 371 |

|

117. |

Дублирование гульфика |

П |

4 |

- |

- |

35 |

Cs – 371 |

|

118. |

Дублирование откоска |

П |

4 |

- |

- |

35 |

Cs – 371 |

|

119. |

Стачивание вытачек задних половинок брюк |

М |

4 |

- |

- |

10 |

1022 М |

|

120. |

Заутюживание вытачек задних половинок брюк |

П |

4 |

- |

- |

10 |

Cs – 371 |

|

121. |

Застрачивание рельефных швов передних половинок брюк |

М |

4 |

- |

- |

45 |

1022 М Лапка для застрачивания складок и защипов. |

|

122. |

Обметывание припусков боковых, шаговых швов, среза гульфика и срезов среднего шва на передних и задних половинках |

См |

4 |

- |

- |

140 |

51 А |

|

123. |

Обметывание бочка передних половинок брюк |

См |

4 |

- |

- |

15 |

51 А |

|

124. |

Настрачивание бочка на подкладку кармана |

М |

4 |

- |

- |

18 |

1022 М Лапка с откидной линейкой |

|

125. |

Застрачивание припуска вкладывая вторую часть подкладки |

М |

4 |

- |

- |

10 |

1022 М Лапка с откидной линейкой |

|

126. |

Прокладывание отделочной строчки по краю кармана закрепляя подкладку |

М |

4 |

- |

- |

20 |

1022 М Лапка с откидной линейкой |

|

127. |

Стачивание срезов подкладки с одновременным обметыванием |

См |

4 |

- |

- |

25 |

51–2845 |

|

128. |

Настрачивание звеньев молнии на откосок |

М |

4 |

- |

- |

28 |

1022 М Однорожковая лапка |

|

129. |

Притачивание второй части молнии к гульфику |

М |

4 |

- |

- |

25 |

1022 М Однорожковая лапка |

|

130. |

Прокладывание отделочной строчки по гульфику |

М |

4 |

- |

- |

26 |

1022 М Лапка с откидной линейкой |

|

131. |

Приутюживание застежки |

П |

4 |

- |

- |

18 |

Cs – 371 |

|

132. |

Стачивание боковых срезов |

М |

4 |

- |

- |

65 |

1022 М Лапка с откидной линейкой |

|

133. |

Разутюживание припусков бокового шва |

П |

4 |

- |

- |

55 |

Cs – 371 |

|

134. |

Стачивание шаговых срезов |

М |

4 |

- |

- |

55 |

1022 М |

|

135. |

Разутюживание припусков шагового шва |

П |

4 |

- |

- |

45 |

Cs – 371 |

|

136. |

Стачивание средних срезов брюк |

М |

4 |

- |

- |

60 |

1022 М |

|

137. |

Разутюживание припусков среднего шва брюк |

П |

4 |

- |

- |

55 |

Cs – 371 |

|

138. |

Обтачивание концов пояса |

М |

4 |

- |

- |

25 |

1022 М |

|

139. |

Высекание уголков, вывертывание концов пояса |

Р |

3 |

- |

- |

10 |

Ножницы |

|

140. |

Притачивание пояса с вкладыванием шлевок |

См |

4 |

- |

- |

82 |

852x38 Лапка для обработки цельнокроеных поясов |

|

141. |

Настрачивание шлевок по верхнему краю пояса |

М |

4 |

- |

- |

33 |

1022 М |

|

142. |

Обметывание низа брюк |

См |

4 |

- |

- |

55 |

51 А |

|

143. |

Настрачивание брючной тесьмы |

М |

4 |

- |

- |

90 |

1022 М Лапка с откидной линейкой |

|

144. |

Чистка брюк |

Р |

3 |

- |

- |

50 |

Щетка |

|

145. |

Приутюживание боковых срезов брюк |

П |

4 |

- |

- |

30 |

Cs – 371 |

|

146. |

Приутюживание пояса и низа брюк |

П |

4 |

- |

- |

45 |

Cs – 371 |

|

147. |

Намечание места расположения петли |

Р |

3 |

- |

- |

20 |

Лекало |

|

148. |

Обметыва6ние петли брюк |

См |

5 |

- |

45 |

62761 Р 3 |

|

|

149. |

Намечание места расположения пуговицы |

Р |

3 |

- |

- |

20 |

Лекало |

|

150. |

Пришивание пуговицы |

См |

5 |

- |

- |

25 |

Cs – 600 Пуговицедержатель |

|

Обработка юбки |

|||||||

|

151. |

Дублирование пояса |

П |

4 |

- |

45 |

- |

Cs – 371 |

|

152. |

Притачивание нижней части складки на переднем полотнище с одновременным обметыванием |

См |

4 |

- |

80 |

- |

51–2845 |

|

153. |

Притачивание нижней части складки на заднем полотнище с одновременным обметыванием |

См |

4 |

- |

80 |

- |

51–2845 |

|

154. |

Заутюживание припусков складок |

П |

4 |

- |

120 |

- |

Cs – 371 |

|

155. |

Стачивание боковых срезов юбки с одновременным обметыванием |

См |

4 |

- |

50 |

- |

51–2845 |

|

156. |

Заутюживание припусков бокового шва юбки |

П |

4 |

- |

20 |

- |

Cs – 371 |

|

157. |

Застрачивание низа юбки |

М |

4 |

- |

90 |

- |

1022 М Лапка для подгибания среза. |

|

158. |

Настрачивание молнии в правый боковой шов |

М |

4 |

- |

45 |

- |

1022 М Однорожковая лапка |

|

159. |

Застрачивание встречных складок юбки |

М |

4 |

- |

60 |

- |

1022 М |

|

160. |

Приутюживание складок |

П |

4 |

- |

55 |

- |

Cs – 371 |

|

161. |

Притачивание пояса к верхнему срезу юбки |

См |

4 |

- |

80 |

- |

852x38 Лапка для обработки цельнокроеных поясов |

|

162. |

Обтачивание концов пояса |

М |

4 |

- |

25 |

- |

1022 М |

|

163. |

Высекание уголков, вывертывание концов пояса |

Р |

3 |

- |

10 |

- |

Ножницы, колышек |

|

164. |

Чистка юбки |

Р |

3 |

- |

45 |

- |

Щетка |

|

165. |

Приутюживание переднего полотнища юбки |

П |

4 |

- |

30 |

- |

Cs – 371 |

|

166. |

Приутюживание заднего полотнища юбки |

П |

4 |

- |

30 |

- |

Cs – 371 |

|

167. |

Приутюживание верхнего среза юбки |

П |

4 |

- |

25 |

- |

Cs – 371 |

|

168. |

Намечание место расположения петли |

Р |

3 |

- |

20 |

- |

Лекало |

|

169. |

Обметывание петли |

См |

5 |

- |

45 |

- |

62761 Р 3 |

|

170. |

Намечание место расположения пуговицы |

Р |

3 |

- |

20 |

- |

Лекало |

|

171. |

Пришивание пуговицы |

См |

5 |

- |

25 |

- |

Cs – 600 Пуговицедержатель |

|

172. |

Контроль качества юбки, сарафана, брюк |

Р |

5 |

97 |

97 |

97 |

|

|

173. |

Комплектование костюма |

Р |

5 |

47 |

30 |

35 |

|

|

174. |

Вкладывание в пакет пуговицы, запасного кусочка основной ткани и прикрепление к костюму |

Р |

5 |

70 |

70 |

70 |

|

|

175. |

Навешивание твердой маркировки |

Р |

5 |

20 |

20 |

20 |

|

|

176. |

Упаковка костюма |

Р |

5 |

50 |

50 |

50 |

|

|

Итого: |

5183 |

4481 |

4941 |

2. Расчет и анализ производства

2.1 Выбор типа производства

В настоящее время наиболее прогрессивной формой организации труда является изготовление швейных изделий в агрегатно-групповом потоке. Этот поток характеризуется размещением рабочих мест в специализированных группах со свободным ритмом работы. Полуфабрикаты перемещаются внутри групп с помощью различных транспортных средств и по междустолью. В таких потоках возможен возврат изделий на 1-2 рабочих места. По структуре деления на группы данный поток разделен на секции: подготовительный, заготовительный, монтажный и отделочный.

В данном потоке используется пачковый вид запуск изделий, что уменьшает затраты на вспомогательные приемы; несъемный вид работы в котором рабочие последующей смены продолжают обработку изделий предыдущей смены; цикловой запуск, то есть в одном потоке можно обрабатывать несколько моделей имеющие конструктивную и технологическую однородность.

2.2 Предварительный расчет

Следующим этапом планирования швейного цеха является предварительный расчет, который включает в себя определение основных параметров потока: выпуск изделия в смену, количество рабочих, длину поточной линии, такт потока, площадь цеха.

Исходными данными для предварительного потока является задание на курсовое проектирование, это количество рабочих 50 человек, и трудоемкость изделия, взятая из таблицы № 7.

Все расчеты сводятся в таблицу № 8.

Средний такт потока (с):

ср

=

ср

=

=

=

= 97 с. (1)

= 97 с. (1)

Тср =

= 4868 c.

(2)

= 4868 c.

(2)

Цикличный такт потока (с):

ц

=

ц

=

ср

>

ср

>

>

C

= 97>

>

C

= 97> >3

=291 c.

(3)

>3

=291 c.

(3)

Мощность потока:

М =

=

=

= 297 (4)

= 297 (4)

Число рабочих (чел.):

N>1

>=

=

=

= 3 чел. (5)

= 3 чел. (5)

N>2

>=

=

=

= 19 чел. (6)

= 19 чел. (6)

N>3

>=

=

=

= 16 чел. (7)

= 16 чел. (7)

N>4

>=

=

=

= 12 чел. (8)

= 12 чел. (8)

Количество рабочих мест в потоке:

К >р.м.

>= К >ср.

>N

= 1,25 >

>N

= 1,25 >

>50 = 62,5 (9)

>50 = 62,5 (9)

Длина поточной линии (м):

L

= К >р.м.

>L

>р.м >=

62,5 >

>L

>р.м >=

62,5 >

>1,25 = 78,1 м.

(10)

>1,25 = 78,1 м.

(10)

Мощность смены:

М >см

>=

=

=

= 296 (11)

= 296 (11)

Длина однорядного агрегата:

L>агр

>= N

>

>К >ср.

>К >ср.

>L>

р.м >= 50 >

>L>

р.м >= 50 >

>1,25 >

>1,25 >

>1,25 = 78,1 м.

(12)

>1,25 = 78,1 м.

(12)

Таблица № 8.

Сводная таблица предварительного

расчета

|

Наименование секции |

Затраты времени |

Количество рабочих |

Количество рабочих мест |

Длина поточной линии |

Тип процесса |

|

Подготовительная |

291 |

3 |

3,75 |

4,7 |

Групповой |

|

Заготовительная |

1831 |

19 |

23,75 |

29,7 |

Групповой |

|

Монтажная |

1600 |

16 |

20 |

25 |

Агрегатный |

|

Отделочная |

1146 |

12 |

15 |

18,75 |

Групповой |

|

Итого по потоку: |

4868 |

50 |

62,5 |

78,1 |

Агрегатно-групповой |

2.3 Составление технологической схемы процесса

2.3.1 Условий согласования организационных операций

Согласование операций потока – это очень ответственный процесс, от которого зависит ритмичность работы потока, рациональное использование оборудования и квалификации исполнителей, качество выполнения операций. Комплектование производят по технологической последовательности с учетом производственных требований к организации потока.

Основным условием согласования является длительность организационных операций по времени.

Так как поток многофассонный рассчитывается цикличный такт:

ц

=

ц

=

ср

>

ср

>

>

C,

(13)

>

C,

(13)

где С – цикл согласования по числу моделей.

ц

= 97>

ц

= 97> >3

=291 c.

>3

=291 c.

Пределы согласования для потока со свободным ритмом рассчитывается по формуле:

t

>o>>.>>o>>.>

= (0,9

1,1) >

1,1) >

>

>

>

> >N

(14)

>N

(14)

N

= 1, t

>o>>.>>o>>.

>= 262

320

320

N

= 2, t

>o>>.>>o>>.

>= 524

640

640

2.3.2 Согласование времени организационных операций

Производственные требования к согласованию времени операций потока для разных типов потока имеют свои особенности, основными из них являются:

1. Соблюдать последовательность и неделимость технологических операций в соответствии с составленной технологической последовательностью обработки изделия для обеспечения высокого качества обработки и прямоугольного движения деталей.

2. Объединять неделимые операции смежных разрядов или разных по разряду и по виду работ для полного использования квалификации рабочего и оборудования.

3. Объединять неделимые операции в одну организационную по технологической целесообразности.

4. Число кратных операций должно быть минимальным, т. к. их наличие требует дополнительного адресования изделий по рабочим местам.

Согласование с учетом всех требований представлено в таблице № 9.

2.3.3 Согласование времени операций многофасонного потока

Согласование времени организационных операций потока производится по последовательности технологической обработки изделия (таблицы № 7).

Согласование времени операций многофасонного потока по изготовлению костюмов для младших школьников с цикличным запуском.

Изделие – костюмы для младших школьников.

Такт потока – 97 с.

Цикл согласования – 3 модели.

Цикловой такт – 291 с.

Условия

согласования – (262

320); (524

320); (524

640).

640).

Таблица № 9. Согласование времени операций многофасонного потока с цикличным запуском

|

№ о/о |

Номер неделимой операции |

Специальность |

Разряд |

Норма времени |

Кол-во рабочих |

Оборудование инструменты |

||

|

Общее на модели |

Среднее |

Nр |

Nф |

|||||

|

1. |

1/97,97,97 |

Р |

5 |

291 |

97 |

1 |

1 |

Паспорт |

|

2. |

2/97,97,97 |

Р |

5 |

291 |

97 |

1 |

1 |

Табель |

|

3. |

3/97,97,97 |

Р |

5 |

291 |

97 |

1 |

1 |

- |

|

4. |

4/4545,45 + 5/30,30,30 + + 7/25 + 8/20 + 9/25 |

П |

4 |

295 |

98 |

1,01 |

1 |

Cs -371 |

|

5. |

10/19,19,19 + 11/23,23,23 + +12/23,23,23 + 13/20 + +6/27,27,27 |

П |

4 |

296 |

99 |

1,01 |

1 |

Cs -371 |

|

6. |

14/30 + 17/16,16,16 + 19/45,45,45 + 23/7,7,7 + +25/19,19,19 |

М |

4 |

291 |

97 |

1 |

1 |

1022 М |

|

7. |

15/20 + 16/10 + 18/8,8,8 + +20/32,32,32 + 24/5,5,5 + +33/40,40,40 |

П |

4 |

285 |

95 |

0,9 |

1 |

Cs -371 |

|

8. |

27/25,25,25 + 28/108 + +29/108 |

См |

5 |

291 |

97 |

1 |

1 |

п/а 746 «Дюркопп» |

|

9. |

26/20,20 + 30/15,15 + +31/18,18 + 32/65 + +34/40,40,40 |

М |

4 |

291 |

97 |

1 |

1 |

1022 М |

|

10. |

21/45,45,45 + 36/50,50,50 |

См |

4 |

285 |

95 |

0,9 |

1 |

2222 |

|

11. |

22/40,40,40 + 37/45,45,45+ + 35/13,13,13 |

П |

4 |

294 |

98 |

1,01 |

1 |

Cs -371 |

|

12. |

38/30,30,30 + 40/33,33,33 + + 42/35,35,35 |

М |

4 |

294 |

98 |

1,01 |

1 |

1022 М |

|

13. |

39/32,32,32 + 41/33,33,33 + + 43/32,32,32 |

П |

4 |

291 |

97 |

1 |

1 |

Cs -371 |

|

14. |

44/15,15,15 + 45/35,35,35 + + 47/26,26,26 + 46/22,22,22 |

М |

4 |

294 |

98 |

1,01 |

1 |

1022 М |

|

15. |

48/30,30,30 + 49/33,33,33 + + 50/35,35,35 |

М |

4 |

294 |

98 |

1,01 |

1 |

1022 М |

|

16. |

51/88,88,88 |

П |

4 |

264 |

88 |

0,9 |

1 |

Cs -371 |

|

17. |

52/97,97,97 |

Р |

5 |

291 |

97 |

1 |

1 |

Табель |

|

18. |

53/58,58,58 + 55/38,38,38 |

М |

4 |

288 |

96 |

0,9 |

1 |

1022 М |

|

19. |

54/62,62,62 + 56/35,35,35 |

П |

4 |

291 |

97 |

1 |

1 |

Cs -371 |

|

20. |

57/98,98,98 |

М |

4 |

294 |

98 |

1,01 |

1 |

1022 М |

|

21. |

58/10,10,10 + 59/87,87,87 |

М |

5 |

291 |

97 |

1 |

1 |

1022 М |

|

22. |

62/97,97,97 |

См |

5 |

291 |

97 |

1 |

1 |

302 |

|

23. |

63/97,97,97 |

Р |

5 |

291 |

97 |

1 |

1 |

- |

|

24. |

64/40,40,40 + 67/60,60,60 |

М |

4 |

300 |

100 |

1,03 |

1 |

1022 М |

|

25. |

60/60,60,60 + 65/40,40,40 |

П |

4 |

300 |

100 |

1,03 |

1 |

Cs -371 |

|

26. |

68/20,20,20 + 61/82,82,82 |

М |

5 |

306 |

102 |

1,05 |

1 |

1022 М |

|

27. |

69/40,40,40 + 74/30,30,30 + +76/30,30,30 |

Р |

3 |

300 |

100 |

1,03 |

1 |

Щетка Лекало |

|

28. |

70/50,50,50 + 71/46,46,46 |

П |

4 |

288 |

96 |

0,9 |

1 |

Cs -371 |

|

29. |

72/60,60,60 + 73/40,40,40 |

П |

4 |

300 |

100 |

1,03 |

1 |

Cs -371 |

|

30 |

78/96,96,96 |

Р |

3 |

288 |

96 |

0,9 |

1 |

Щетка |

|

31. |

79/97,97,97 |

Р |

5 |

291 |

97 |

1 |

1 |

|

|

32. |

80/45 + 81/55 + 116/50 + +117/35 + 118/35 + 151/50 |

П |

4 |

270 |

90 |

0,9 |

1 |

Cs -371 |

|

33. |

82/20 + 85/15 + 119/10 + +101/60 + 121/45 + 124/18 + +125/10 + 126/20 + 128/28 + +129/25 + 158/45 |

М |

4 |

296 |

99 |

1,01 |

1 |

1022 М |

|

34. |

88/48 + 90/45 + 92/45 + +152/80 + 153/80 |

См |

4 |

298 |

99 |

1,02 |

1 |

51–2845 |

|

35. |

94/45 + 99/55 + 103/90 + +127/25 + 155/50 |

См |

4 |

265 |

88 |

0,9 |

1 |

51–2845 |

|

36. |

87/30 + 102/50 + 122/140 + +123/15 + 142/55 |

См |

4 |

290 |

97 |

1 |

1 |

51 А |

|

37. |

86/10 + 89/40 + 91/40 + +93/40 + 95/40 + 100/45 + + 104/55 + 156/20 |

П |

4 |

290 |

97 |

1 |

1 |

Cs -371 |

|

38. |

97/84 + 143/90 + 157/90 |

М |

4 |

265 |

88 |

0,9 |

1 |

1022 М |

|

39. |

96/90 + 159/60 + 105/60 + + 106/55 + 130/26 |

М |

4 |

291 |

97 |

1 |

1 |

1022 М |

|

40. |

132/65 + 134/55 + 136/60 + + 138/25 + 141/33 + 162/25 |

М |

4 |

263 |

88 |

0,9 |

1 |

1022 М |

|

41. |

98/95 + 154/120 + 160/55 |

П |

4 |

270 |

90 |

0,9 |

1 |

Cs -371 |

|

42. |

83/12 + 107/50 + 120/10 + + 131/18 + 133/55 + 135/45 + 137/55 + 139/10 + 163/10 |

П |

4 |

265 |

88 |

0,9 |

1 |

Cs -371 |

|

43. |

84/100 + 140/85 + 161/80 |

См |

4 |

262 |

87 |

0,9 |

1 |

852x38 |

|

44. |

108/50 + 164/45 + 144/50 + +112/20 + 114/20 + 147/20 + 149/20 + 168/20 + 170/20 |

Р |

3 |

265 |

88 |

0,9 |

1 |

Щетка |

|

45. |

109/40 + 110/40 + 11/50 + +145/30 + 146/45 + 166/30 + 165/30 + 167/25 |

П |

4 |

290 |

97 |

1 |

1 |

Cs -371 |

|

46. |

76/45,45,45 + 113/45 + + 148/45 + 169/45 |

См |

5 |

270 |

90 |

0,9 |

1 |

62761 Р 3 |

|

47. |

77/60,60,60 + 115/35 + 150/25 + 171/25 |

См |

5 |

265 |

88 |

0,9 |

1 |

Cs – 600 |

|

48. |

172/97,97,97 |

Р |

5 |

291 |

97 |

1 |

1 |

- |

|

49. |

173/47,30,35 + 176/50,50,50 |

Р |

5 |

262 |

87 |

0,9 |

1 |

- |

|

50. |

174/70,70,70 + 175/20,20,20 |

Р |

5 |

270 |

90 |

0,9 |

1 |

- |

|

Итого: |

14605 |

4868 |

49.5 |

50 |

2.4 Анализ согласования организационных операций

2.4.1 Анализ по коэффициенту согласования

Анализ согласования времени операций производится с целью выявления недостатков в согласовании и их устранение до оформления технической схемы потоков. При этом правильность согласования времени операций всего потока и секции потока определяют по коэффициенту согласования К>с>, который определяется по формуле:

К>с>

=

;

;

Где

– такт потока;

– такт потока;

T – средневзвешенное время изготовления изделий;

N>ф – >фактическое число рабочих в процессе.

Правильным

согласованием времени операций всего

процесса считается при К>с

>= 1.

Допускаемые пределы отклонения

коэффициента согласования

2%,

то есть К>с

>= 0,98

2%,

то есть К>с

>= 0,98 1,02.

1,02.

К>с>

=

= 1,01.

= 1,01.

Вычислительный

коэффициент согласования равен 1,01, т.е.

находится в пределах 0,98 1,02.

следовательно согласование составлено

верно.

1,02.

следовательно согласование составлено

верно.

2.4.2 Анализ по графику согласования

Загруженность операции потока определяют с помощью графика согласования времени операций. Он дает наглядное представление о загрузке проектируемого потока.

По графику

согласованию видно (графическая работа

№1), что все операции располагаются в

пределах допустимых отклонений 0,9 1,1

такта среднего. Всего согласовано 50

операций, из которых 15 операций находятся

на линии среднего такта потока; 13 операций

находятся выше такта, что способствует

высокой производительности труда, сбой

в работе этих операций может отрицательно

повлиять на ритм работы потока; 22 операции

находится ниже линии такта, так как их

выполнение требует повышенного внимания,

тщательности и время на самоконтроль.

1,1

такта среднего. Всего согласовано 50

операций, из которых 15 операций находятся

на линии среднего такта потока; 13 операций