Проектирование швейного цеха по изготовлению костюма женского, состоящего из жакета и юбки

КУРСОВОЙ ПРОЕКТ

Проектирование швейного цеха по изготовлению костюма женского, состоящего из жакета и юбки

Содержание

Введение

Предварительный расчет потоков цеха

Выбор типа потока

Технологическая схема разделения труда

Анализ технологической схемы потока

Расчет ТЭП проектируемого потока

Технико-экономические показатели проектируемого потока

Сводка оборудования

Расчет потоков для неосновного ассортимента

Планировка потоков в цехе

Организация качества швейных изделий

Выводы

Список использованной литературы

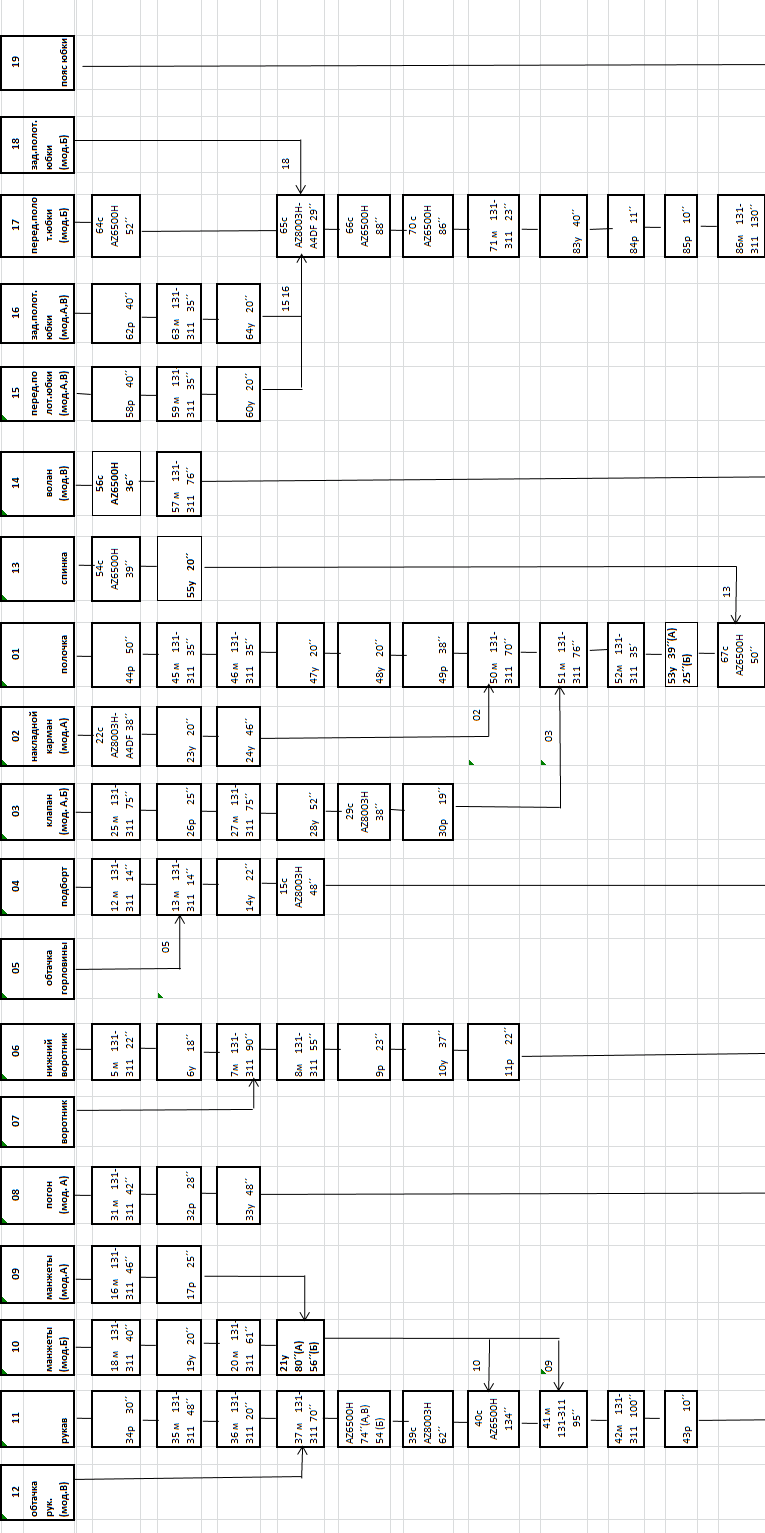

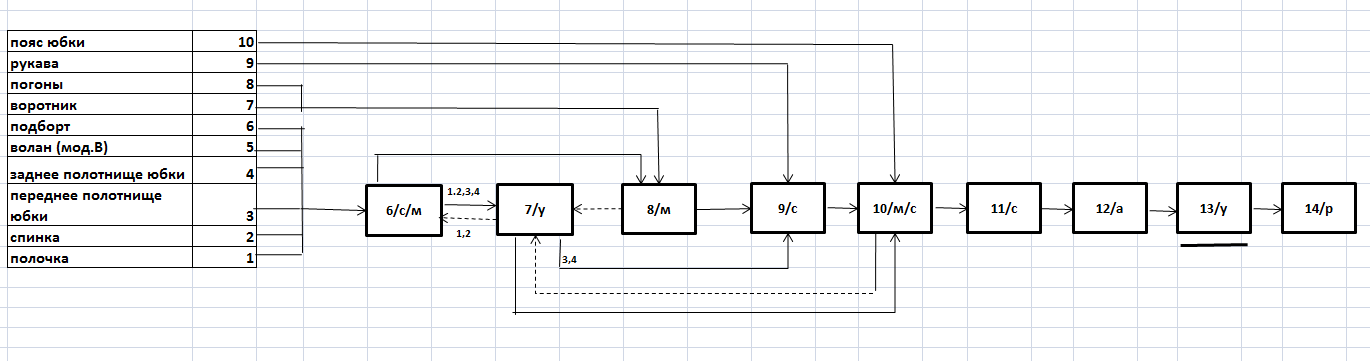

Приложение А Граф изготовления женского костюма

Введение

Легкая промышленность любой страны - это важнейший многопрофильный и инновационно привлекательный сектор экономики, обеспечивающий укрепление обороноспособности, экономической, социальной и интеллектуальной безопасности страны, сохранение ее статуса независимой и суверенной индустриальной державы. Учитывая значительную роль легкой промышленности в обеспечении экономической и стратегической безопасности, занятости трудоспособного населения и повышении его жизненного уровня в новых геополитических условиях, ведущие мировые страны уделяют особое внимание развитию отрасли и оказывают ей существенную инвестиционную поддержку. Что касается России, то до сегодняшнего момента это не являлось характерным, поэтому рост потребительского рынка и удовлетворение потребностей населения в модных товарах происходит в основном за счет импорта. Но в настоящее время ситуация меняется и можно предполагать, что легкая промышленность Российской Федерации будет включена в число приоритетных отраслей экономики страны. На сегодняшний день доля легкой промышленности в общем объеме производства страны составляет около 1,3%, что очень мало для данной отрасли. Главной причиной кризисного состояния легкой промышленности является технологическая отсталость большинства предприятий, что приводит к уменьшению конкурентоспособности продукции. Для выхода из сложившейся ситуации необходима активизация инновационной деятельности, главной задачей которой является внедрение и использование результатов научных исследований и разработок на предприятиях.

Повышение конкурентоспособности продукции легкой промышленности должно быть достигнуто путем технологической модернизации предприятий, минимизации непроизводственных затрат, применения государственных стандартов, обязательной и добровольной сертификации продукции на уровне международных требований, повышения уровня научно-технического и кадрового обеспечения отрасли.

Швейная промышленность имеет высокую оборачиваемость вложенных финансовых средств и в состоянии внести заметный вклад в рост ВВП страны. В целях повышения конкурентоспособности продукции предусматриваются следующие направления развития швейной промышленности:

реформирование производства путем его разукрупнения для большей мобильности и выпуска одежды небольшими партиями;

повышение уровня моделирования и конструирования одежды за счет усиления роли модельеров и дизайнеров в создании промышленных коллекций;

увеличение производства одежды по лицензиям признанных в мире дизайнеров моды;

необходимо минимизировать себестоимость продукции и повысить производительность труда, обеспечив предприятия новейшим оборудованием и нестандартным подходом к организации производства;

внедрение гибких производственных систем с целевой ориентацией на расширение ассортимента.

Немаловажную роль играет налоговая политика государства, привлечение инвестиций в отрасль и защита внутреннего рынка потребительских товаров.

Использование новейших достижений науки и технике на каждой стадии производственного цикла позволяет создать продукцию наилучшего качества.Решение вопросов повышения конкурентоспособности и снижение себестоимости выпускаемой продукции в значительной степени связано с автоматизацией проектных работ. Внедрение систем автоматизированного проектирования (САПР) на швейных предприятиях позволяет совершенствовать процесс производства продукции, ускорять процесс проектирование новых изделий, сокращать продолжительность времени от идеи создания модели до начала её производства.В современном понимании САПР может рассматриваться как самостоятельная система или как составная часть более общей интегрированной системы комплексной автоматизации проектирования и производства.

Внедрение САПР в процессе конструкторской и технологической подготовки позволяют сократить сроки создания модели и улучшают его качество. САПР позволяет автоматизировать все этапы проектирования и производства одежды. САПР содержит следующие модули: «Дизайн», «Проектирование», «Технология изготовления», «Построение раскладок», «Производство и сбыт», «Учет и планирование»

Для нормирования расхода сырья и сокращение отходов в раскройном производстве внедряют автоматизированное проектирование раскладок.

Другое интересное наукоемкое направления развития САПР связано с трехмерным моделированием. Такая программа может оказать помощь маркетологам и дизайнерам в выборе тканей и обработке внешнего вида изделий, помогает сэкономить средства и время на создание высококачественных каталогов моделей из разнообразных тканей.

Внедрение передовой техники и технологии, организация производства на промышленных предприятиях содействуют укреплению технической дисциплины в отрасли, повышение производительности труда и улучшение качества изделия.

Целью курсового проекта является проектирование потока швейного производства на основании решения технологических, технических и организационно-экономических задач.

Таблица 3 - Характеристика проектируемых потоков

|

секция |

Число поточных линий или групп |

Мощность, ед/см |

Организационная форма потока |

Ритм работы |

Количество моделей |

Способ запуска моделей в поток |

Способ передачи полуфабриката |

Величина транспортной партии |

Наименование |

Количество рабочих |

Площадь, м2 |

||

|

Поточной линии |

Суммарной по потоку |

потока |

изделия |

||||||||||

|

заготовительная |

1 |

82 |

82 |

агрегатный |

свободный |

3 |

Цикличный децентрализованный |

Бесприводные средства По междустолью |

Пачки, 15 ед. |

основной |

костюм женский (жакет, юбка) |

5 |

34 |

|

Монтажно-отделочная |

1 |

82 |

82 |

3 |

1 ед. |

10 |

68 |

||||||

|

заготовительная |

1 |

82 |

82 |

агрегатный |

свободный |

3 |

Цикличный децентрализованный |

Бесприводные средства По междустолью |

Пачки, 15 ед. |

дополнительный |

костюм женский (жакет, юбка) |

5 |

34 |

|

Монтажно-отделочная |

1 |

82 |

82 |

3 |

1 ед. |

10 |

68 |

||||||

|

заготовительная |

1 |

66 |

66 |

агрегатный |

свободный |

3 |

ПАЗ децентрализованный |

Бесприводные средства По междустолью |

Пачки, 15 ед. |

дополнительный |

костюм женский (жакет, брюки) |

4 |

27,2 |

|

Монтажно-отделочная |

1 |

66 |

66 |

3 |

1 ед. |

8 |

54,4 |

||||||

|

заготовительная |

1 |

97 |

97 |

агрегатный |

свободный |

3 |

Цикличный децентрализованный |

Бесприводные средства По междустолью |

Пачки, 15 ед. |

дополнительный |

костюм женский (жакет, юбка) |

7 |

47,6 |

|

Монтажно-отделочная |

1 |

97 |

97 |

3 |

1 ед. |

15 |

102 |

Составление технологической схемы проектируемого потока

Условия согласования времени операций потока.

Производственные требования к согласованию операций

При комплектовании технологически неделимых операций в организационные, не всегда можно достичь точного согласования времени, затрачиваемого на выполнение организационной операции с установленным тактом потока. Поэтому продолжительность организационных операций может иметь отклонения.

Для потока со свободным ритмом определение условий согласование времени операций потока с тактом производится по формуле:

∑t>p> = С(0,95 ÷ 1,1) τ k

где τ – такт потока, сек, k– кратность операции, С - цикл согласования, ед.

Для согласования агрегатного потока, кроме условий согласования операций по времени соблюдаются определенные производственные требования:

максимальная специализация операций, обеспечивающая наилучшее использование рабочей силы и оборудования;

комплектование ведется, соблюдая технологическую целесообразность, сокращение приемов работы;

однородность операций по разрядам, обрабатываемым материалам, специальностям.

Данные расчета условий согласования времени операций для различного количества рабочих приведены в таблице:

Таблица 4- Условия согласования времени операций потока

-

Количество рабочих

Величина min времени орг. операции, ∑t>p>min, сек.

Величина max времени орг. операций ∑t>p>max, сек

1

334

386

2

668

792

Технологическая схема основного потока (основной документ потока) составляется на основании последовательности технологической обработки и таблицы согласования времени операций потока.

На её основе производится расстановка рабочих мест, определение потребности и монтаж оборудования, оснащение рабочих мест, расчет заработной платы, ТЭП.

Технологическая схема потока приведена в таблице 5.

Норма выработки устанавливается на организационную операцию и определяется по формуле:

где: R - продолжительность смены, сек, t>оп>> -> норма времени на выполнение организационной операции, сек.

Расценка определяется на каждую неделимую операцию путем умножения секундной тарифной ставки, соответствующего разряда на норму времени на выполнение неделимой операции и суммируется по всей организационной операции (с точностью до 0,01)

Расчетное количество рабочих для выполнения организационной операции определяется по формуле:

где t>оп>– норма времени на выполнение организационной операции, сек, τ - такт потока, сек.

Таблица 5 Технологическая схема разделения труда многомодельного потока

Наименование изделия: костюм женский: жакет, юбка

Мощность потока в смену, ед. - 82 ед.

Количество рабочих в потоке: 15

Затрата времени на изготовление изделия, Т>А>=5962 сек, Т>Б>=5243сек, Т>В>=4596 сек, Т>ср>=5267сек

Такт потока, с – 351

|

№ организационной операции |

Номер неделимой операции |

Стадия, узел содержание неделимых операций |

Вид работы (специальность) |

Разряд работы |

Время выполнения операции, сек |

Количество рабочих |

Норма выработки за смену, шт. |

Расценка за ед, коп |

Оборудование, инструмент, приспособления |

|||||||

|

А |

Б |

В |

Суммарное по моделям |

Среднее на одну модель |

Расчетное |

Фактическое |

||||||||||

|

1 |

1. |

Принести крой из раскройного цеха |

Р |

2 |

40 |

40 |

40 |

|

|

|

|

|

21,600 |

|||

|

2 |

Скомплектовать детали в пачки |

Р |

2 |

114 |

114 |

114 |

|

|

|

|

|

61,560 |

||||

|

3 |

Заполнить книгу запуска |

Р |

2 |

5 |

5 |

5 |

|

|

|

|

|

2,700 |

||||

|

4 |

Передать детали кроя в процесс |

Р |

2 |

30 |

30 |

30 |

|

|

|

|

|

16,200 |

||||

|

34 |

Наметить место расположения разреза на рукаве и выполнить разрез |

р |

3 |

30 |

|

|

|

|

|

|

|

5,900 |

Мел, лекало, ножницы |

|||

|

30 |

Нанести на клапанах линии притачивания |

р |

3 |

19 |

19 |

|

|

|

|

|

|

7,473 |

мел, лекало |

|||

|

44 |

Наметить место расположения нагрудных и талевых вытачек на полочке |

р |

3 |

50 |

50 |

50 |

|

|

|

|

|

29,500 |

Мел, лекало |

|||

|

49 |

Наметить место расположения карманов, клапанов на полочке |

р |

3 |

38 |

38 |

|

|

|

|

|

|

14,947 |

Мел, лекало |

|||

|

58 |

Наметить место расположения вытачек на переднем полотнище юбки |

р |

3 |

40 |

|

40 |

|

|

|

|

|

15,733 |

Мел, лекало |

|||

|

61 |

Наметить место расположения вытачек на заднем полотнище юбки |

р |

3 |

40 |

|

40 |

|

|

|

|

|

15,733 |

Мел, лекало |

|||

|

|

Итого по операции |

р |

3 |

406 |

296 |

319 |

1021 |

340 |

0,97 |

1 |

85 |

191,347 |

|

|||

|

2 |

5 |

Стачать нижний воротник из частей |

м |

2 |

22 |

22 |

22 |

|

|

|

|

|

11,880 |

131-311+100 |

||

|

7 |

Обтачать воротник с закругленными концами |

м |

4 |

90 |

90 |

90 |

|

|

|

|

|

56,700 |

131-311+100 |

|||

|

8 |

Настрочить шов обтачивания воротника с закругленными концами на нижний воротник |

м |

4 |

55 |

55 |

55 |

|

|

|

|

|

34,650 |

131-311+100 |

|||

|

12 |

Стачать подборта из частей |

м |

2 |

14 |

14 |

14 |

|

|

|

|

|

7,560 |

131-311+100 |

|||

|

13 |

Притачать обтачку горловины к подбортам |

м |

2 |

14 |

14 |

14 |

|

|

|

|

|

7,560 |

131-311+100 |

|||

|

16 |

Обтачать концы манжеты |

м |

4 |

46 |

|

|

|

|

|

|

|

9,660 |

131-311+100 |

|||

|

17 |

Высечь припуски на шов в углах манжет, вывернуть манжеты на лицевую сторону |

р |

2 |

25 |

|

|

|

|

|

|

|

4,500 |

131-311+100 |

|||

|

18 |

Стачать поперечные срезы манжет |

м |

3 |

|

40 |

|

|

|

|

|

|

7,867 |

ножницы, спец/колышек. |

|||

|

20 |

Проложить скрепляющую строчку по верхнему срезу манжет |

м |

3 |

|

61 |

|

|

|

|

|

|

11,997 |

131-311+100 |

|||

|

25 |

Обтачать клапаны |

м |

4 |

75 |

75 |

|

|

|

|

|

|

31,500 |

131-311+100 |

|||

|

26 |

Высечь припуски на шов в углах клапанов, вывернуть клапаны на лицевую сторону |

р |

2 |

25 |

25 |

|

|

|

|

|

|

9,000 |

131-311+100 |

|||

|

27 |

Настрочить шов обтачивания клапана |

м |

4 |

75 |

75 |

|

|

|

|

|

|

31,500 |

ножницы, спец/колышек. |

|||

|

|

Итого по операции |

м |

4 |

441 |

471 |

195 |

1107 |

369 |

1,05 |

1 |

78 |

224,373 |

131-311+100 |

|||

|

3 |

6 |

Разутюжить шов стачивания нижнего воротника |

у |

2 |

18 |

18 |

18 |

|

|

|

|

|

9,720 |

101+0081 + УТП-20Э |

||

|

9 |

Высечь припуск на шов в углах воротника, вывернуть воротник |

р |

3 |

23 |

23 |

23 |

|

|

|

|

|

13,570 |

ножницы, спец/колышек. |

|||

|

10 |

Приутюжить воротник |

у |

4 |

37 |

37 |

37 |

|

|

|

|

|

23,310 |

101+0081 + УТП-20Э |

|||

|

11 |

Проверить и подрезать концы воротника по срезу стойки |

р |

3 |

22 |

22 |

22 |

|

|

|

|

|

12,980 |

лекало, ножницы |

|||

|

14 |

Разутюжить швы стачивания подбортов из частей и шов притачивания обтачки |

у |

2 |

22 |

22 |

22 |

|

|

|

|

|

11,880 |

101+0081 + УТП-20Э ОАО "Агат" |

|||

|

19 |

Разутюжить швы стачивания срезов манжет и приутюжить на швах по сгибу |

у |

3 |

|

20 |

|

|

|

|

|

|

3,333 |

101+0081 + УТП-20Э |

|||

|

21 |

Приутюжить манжеты |

у |

3 |

80 |

56 |

|

|

|

|

|

|

22,667 |

101+0081 + УТП |

|||

|

23 |

Заутюжить карманы по верхнему краю |

у |

3 |

20 |

|

|

|

|

|

|

|

3,333 |

101+0081 + УТП |

|||

|

24 |

Заутюжить боковые и нижние срезы карманов |

ф/п |

3 |

46 |

|

|

|

|

|

|

|

7,667 |

101+0081 + УТП |

|||

|

28 |

Приутюжить клапаны, выправляя кант |

у |

3 |

52 |

52 |

|

|

|

|

|

|

17,333 |

101+0081 + УТП |

|||

|

32 |

Подсечь углы и вывернуть погоны на лицевую сторону |

р |

2 |

28 |

|

|

|

|

|

|

|

5,040 |

лекало, ножницы |

|||

|

33 |

Приутюжить погоны, выправляя кант |

у |

3 |

48 |

|

|

|

|

|

|

|

9,440 |

101+0081 + УТП-20Э |

|||

|

47 |

Заутюжить нагрудные вытачки |

у |

3 |

20 |

20 |

20 |

|

|

|

|

|

11,800 |

101+0081 + УТП-20Э |

|||

|

48. |

Заутюжить талиевые вытачки |

у |

3 |

20 |

20 |

20 |

|

|

|

|

|

11,800 |

101+0081 + УТП-20Э |

|||

|

53 |

Приутюжить карманы и швы притачивания клапанов |

у |

3 |

39 |

25 |

|

|

|

|

|

|

12,587 |

101+0081 + УТП-20Э |

|||

|

55 |

Заутюжить средний шов спинки |

у |

3 |

20 |

20 |

20 |

|

|

|

|

|

11,800 |

101+0081 + УТП-20Э |

|||

|

60 |

Заутюжить вытачки переднего полотнища юбки |

у |

3 |

20 |

|

20 |

|

|

|

|

|

7,867 |

101+0081 + УТП |

|||

|

61 |

Заутюжить вытачки заднего полотнища юбки |

у |

3 |

20 |

|

20 |

|

|

|

|

|

7,867 |

101+0081 + УТП |

|||

|

|

Итого по операции |

у |

3 |

535 |

335 |

222 |

1092 |

364 |

1,04 |

1 |

79 |

203,993 |

||||

|

4 |

15 |

Обметать внутренние срезы подбортов, обтачки горловины |

с |

3 |

48 |

48 |

48 |

|

|

|

|

|

28,320 |

АZ8003Н-А4DF ПО " |

||

|

22 |

Обметать верхние срезы карманов |

с |

3 |

38 |

|

|

|

|

|

|

|

7,473 |

AZ8003H-A4DF |

|||

|

29 |

Обметать верхние срезы клапанов |

с |

3 |

38 |

38 |

|

|

|

|

|

|

14,947 |

АZ8003Н-А4DF |

|||

|

39 |

Обметать срез низа рукавов |

с |

3 |

|

|

62 |

|

|

|

|

|

12,193 |

АZ8003Н-А4DF |

|||

|

38 |

Стачать нижние срезы рукавов |

с |

3 |

74 |

54 |

74 |

|

|

|

|

|

39,727 |

АZ6500H-C5DF |

|||

|

40 |

Притачать манжеты к низу рукавов |

с |

4 |

|

134 |

|

|

|

|

|

|

26,353 |

АZ6500H-C5DF |

|||

|

54 |

Стачать средний срез спинки |

с |

3 |

39 |

39 |

39 |

|

|

|

|

|

23,010 |

АZ6500H-C5DF |

|||

|

56 |

Стачать боковые срезы волана |

с |

3 |

|

|

36 |

|

|

|

|

|

7,080 |

АZ6500H-C5DF |

|||

|

64 |

Стачать срезы частей переднего полотнища юбки |

с |

3 |

|

52 |

|

|

|

|

|

|

10,227 |

АZ6500H-C5DF ПО " |

|||

|

65. |

Обметать припуск на обработку застежки в левом боковом (мод.А, В), в среднем шве заднего полотнища юбки( мод.Б) |

с |

3 |

29 |

29 |

29 |

|

|

|

|

|

17,110 |

АZ8003Н-А4DF |

|||

|

66. |

Стачать срезы частей заднего полотнища юбки |

с |

3 |

|

88 |

|

|

|

|

|

|

17,307 |

АZ6500H-C5DF |

|||

|

|

Итого по операции |

с/с |

3 |

266 |

482 |

288 |

1036 |

345 |

0,98 |

1 |

83 |

203,747 |

||||

|

5 |

31 |

Обтачать погоны по двум сторонам |

м |

3 |

42 |

|

|

|

|

|

|

|

8,260 |

|||

|

35 |

Окантовать разрез рукавов |

м |

3 |

48 |

|

|

|

|

|

|

|

9,440 |

131-311+100 |

|||

|

36 |

Закрепить верхний конец разреза |

м |

3 |

20 |

|

|

|

|

|

|

|

3,933 |

131-311+100 |

|||

|

37 |

Настрочить обтачку на низ рукава |

м |

3 |

|

|

70 |

|

|

|

|

|

13,767 |

131-311+100 |

|||

|

41 |

Притачать манжеты к нижнему срезу рукава |

м |

3 |

95 |

|

|

|

|

|

|

|

18,683 |

131-311+100+3-24 |

|||

|

42 |

Настрочить манжеты по лицевой стороне рукава |

м |

4 |

100 |

|

|

|

|

|

|

|

21,000 |

131-311+100 |

|||

|

43 |

Вывернуть рукава на лицевую сторону |

р |

2 |

10 |

10 |

10 |

|

|

|

|

|

5,400 |

131-311+100 |

|||

|

45 |

Стачать боковые нагрудные вытачки |

м |

3 |

35 |

35 |

35 |

|

|

|

|

|

20,650 |

131-311+100 |

|||

|

46 |

Стачать вытачки по линии талии на полочке |

м |

3 |

35 |

35 |

35 |

|

|

|

|

|

20,650 |

131-311+100 |

|||

|

57 |

Застрочить нижний срез волана |

м |

3 |

|

|

76 |

|

|

|

|

|

14,947 |

131-311+100 |

|||

|

59 |

Стачать вытачки переднего полотнища юбки |

м |

3 |

35 |

|

35 |

|

|

|

|

|

13,767 |

131-111+100 |

|||

|

62 |

Стачать вытачки зад.полот. юбки |

м |

3 |

35 |

|

35 |

|

|

|

|

|

13,767 |

131-311+100 |

|||

|

50 |

Настрочить накладные карманы на полочку |

м |

4 |

70 |

|

|

|

|

|

|

|

14,700 |

131-311+100 |

|||

|

51 |

Притачать отделочные клапаны на полочку |

м |

4 |

76 |

76 |

|

|

|

|

|

|

31,920 |

131-311+100 |

|||

|

52 |

Закрепить боковые стороны клапанов |

м |

3 |

35 |

35 |

|

|

|

|

|

|

13,767 |

131-311+100 |

|||

|

|

Итого по операции |

м |

4 |

636 |

191 |

296 |

1123 |

374 |

1,07 |

1 |

77 |

224,650 |

||||

|

6 |

67 |

Стачать плечевые срезы |

с |

3 |

50 |

50 |

50 |

|

|

|

|

|

29,500 |

AZ6500H-С5DF |

||

|

69 |

Стачать боковые срезы полочек и спинки с вкладыванием тканевой ленты с товарным знаком и контрольного ярлыка |

с |

3 |

67 |

67 |

67 |

|

|

|

|

|

39,530 |

AZ6500H-С5DF |

|||

|

70 |

Стачать боковые срезы юбки с одновременным вкладыванием тканевой ленты с товарным знаком и контрольного ярлыка |

с |

3 |

86 |

86 |

86 |

|

|

|

|

|

50,740 |

АZ6500H-C5DF |

|||

|

73 |

Притачать волан к нижнему срезу жакета |

с |

3 |

|

|

120 |

|

|

|

|

|

23,600 |

АZ6500H-C5DF |

|||

|

71 |

Закрепить левый боковой шов в конце застежки(мод. А.В.) средний шов (мод.Б) |

м |

2 |

23 |

23 |

23 |

|

|

|

|

|

12,420 |

131-311+100 |

|||

|

74 |

Притачать подборта к нижнему срезу |

м |

3 |

35 |

35 |

35 |

|

|

|

|

|

20,650 |

131-311+100 |

|||

|

79 |

Прикрепить подборта по плечевым швам |

м |

2 |

52 |

52 |

52 |

|

|

|

|

|

28,080 |

131-311+100 |

|||

|

|

Итого по операции |

м/с |

3 |

313 |

313 |

433 |

1059 |

353 |

1,01 |

1 |

82 |

204,520 |

||||

|

7 |

68 |

Заутюжить плечевые швы |

у |

3 |

21 |

21 |

21 |

|

|

|

|

|

12,390 |

101+0081 + УТП-20Э |

||

|

72 |

Нанести линию подгибки низа жакета |

р |

4 |

32 |

32 |

|

|

|

|

|

|

13,440 |

мел, лекало |

|||

|

77 |

Высечь припуск на шов в углах борта и вывернуть углы |

р |

3 |

24 |

24 |

24 |

|

|

|

|

|

14,160 |

ножницы, спец/колышек. |

|||

|

78 |

Приутюжить борта, горловину |

у |

4 |

136 |

136 |

136 |

|

|

|

|

|

85,680 |

101+0081 + УТП-20Э |

|||

|

83 |

Разутюжить часть левого бокового шва юбки |

у |

3 |

40 |

40 |

40 |

|

|

|

|

|

23,600 |

101+0081 + УТП-20Э ОАО "Агат |

|||

|

88 |

Заутюжить боковые швы внизу юбки |

у |

3 |

58 |

58 |

58 |

|

|

|

|

|

34,220 |

101+0081 + УТП- |

|||

|

89 |

Нанести линию подгибки низа юбки |

р |

4 |

40 |

60 |

40 |

|

|

|

|

|

29,400 |

мел, лекало |

|||

|

|

Итого по операции |

у/р |

4 |

351 |

371 |

319 |

1041 |

347 |

0,99 |

1 |

83 |

212,890 |

||||

|

8 |

75 |

Обтачать борта, одновременно втачивая воротник |

м |

5 |

180 |

180 |

180 |

|

|

|

|

|

122,400 |

131-311+100 |

||

|

76 |

Настрочить припуск шва обтачивания борта на подборт |

м |

4 |

88 |

88 |

88 |

|

|

|

|

|

55,440 |

131-311+100 |

|||

|

80 |

Настрочить срез верхнего воротника по горловине спинки |

м |

4 |

76 |

76 |

76 |

|

|

|

|

|

47,880 |

131-311+100 |

|||

|

81 |

Закрепить погоны по пройме |

м |

2 |

30 |

|

|

|

|

|

|

|

5,400 |

131-311+100 |

|||

|

|

Итого по операции |

м |

5 |

374 |

344 |

344 |

1062 |

354 |

1,01 |

1 |

81 |

231,120 |

||||

|

9 |

82 |

Втачать рукава в пройму |

с |

5 |

200 |

200 |

200 |

|

|

|

|

|

136,000 |

АZ6500H-C5DF |

||

|

84 |

Вывернуть юбку на лицевую сторону |

р |

2 |

11 |

11 |

11 |

|

|

|

|

|

5,940 |

|

|||

|

85 |

Высечь концы тесьмы молнии |

р |

2 |

10 |

10 |

10 |

|

|

|

|

|

5,400 |

ножницы |

|||

|

86 |

Притачать тесьму-молнию влевый боковой шов юбки (средний шов заднего полотнища) |

м |

3 |

130 |

130 |

130 |

|

|

|

|

|

76,700 |

131-311+100 |

|||

|

|

Итого по операции |

с/м |

5 |

351 |

351 |

351 |

1053 |

351 |

1,00 |

1 |

82 |

224,040 |

||||

|

10 |

87 |

Притачать пояс к верхнему срезу юбки, вкладывая вешалки |

м |

4 |

160 |

160 |

160 |

|

|

|

|

|

100,800 |

852×28 "ЗПШМ" г.Подольск |

||

|

91 |

Обметать низ жакета |

с |

3 |

110 |

110 |

|

|

|

|

|

|

43,267 |

АZ8003Н-А4DF |

|||

|

93 |

Обметать низ юбки |

с |

3 |

110 |

130 |

110 |

|

|

|

|

|

68,833 |

АZ8003Н-А4DF |

|||

|

|

|

м/с |

4 |

380 |

400 |

270 |

1050 |

350 |

1,00 |

1 |

82 |

212,900 |

||||

|

11 |

90 |

Подшить низ рукавов |

с |

3 |

|

|

160 |

|

|

|

|

|

31,467 |

285 кл. |

||

|

92 |

Подшить низ жакета |

с |

3 |

150 |

150 |

|

|

|

|

|

|

59,000 |

285 кл. + 2-38 |

|||

|

94 |

Подшить низ юбки |

с |

3 |

150 |

170 |

150 |

|

|

|

|

|

92,433 |

285 кл. + 2-38 |

|||

|

95 |

Вывернуть жакет на лицевую сторону |

р |

2 |

34 |

34 |

34 |

|

|

|

|

|

18,360 |

|

|||

|

|

Итого по операции |

с |

3 |

334 |

354 |

344 |

1032 |

344 |

0,98 |

1 |

84 |

201,260 |

||||

|

112 |

96 |

Наметить и обметать петли на правой полочке |

а |

3 |

170 |

90 |

70 |

|

|

|

|

|

64,900 |

1025кл.АО" |

||

|

97 |

Наметить и обметать петли на клапанах |

а |

3 |

40 |

40 |

|

|

|

|

|

|

15,733 |

1025кл.АО" |

|||

|

98 |

Наметить и обметать петли на погонах |

а |

3 |

40 |

|

|

|

|

|

|

|

7,867 |

1025кл.АО" |

|||

|

99 |

Наметить и обметать петли на юбке |

а |

3 |

20 |

20 |

20 |

|

|

|

|

|

11,800 |

1025 кл. АО"Орша" |

|||

|

102 |

Наметить и пришить пуговицы па полочке |

а |

3 |

170 |

90 |

70 |

|

|

|

|

|

64,900 |

1095 кл. "ЗПШМ" г.Подольск, лекало |

|||

|

103 |

Наметить и пришить пуговицы на клапанах |

а |

3 |

40 |

40 |

|

|

|

|

|

|

15,733 |

1095 кл. |

|||

|

104 |

Наметить и пришить пуговицы на погонах |

а |

3 |

40 |

|

|

|

|

|

|

|

7,867 |

1095 кл. |

|||

|

105 |

Наметить и пришить пуговицу на юбке |

а |

3 |

20 |

20 |

20 |

|

|

|

|

|

11,800 |

1095 кл. |

|||

|

106 |

Пришить пуговицу на запасном кусочке ткани |

а |

3 |

15 |

15 |

15 |

|

|

|

|

|

8,850 |

1095 кл. |

|||

|

|

Итого по операции |

а |

3 |

555 |

315 |

195 |

1065 |

355 |

1,01 |

1 |

81 |

209,450 |

|

|||

|

113 |

100 |

Очистить изделие от производственного мусора |

р |

2 |

60 |

60 |

60 |

|

|

|

|

|

32,400 |

щетка |

||

|

101 |

Отутюжить готовое изделие (жакет + юбка) |

у |

5 |

620 |

620 |

620 |

|

|

|

|

|

421,600 |

101+0081 + УТП-20Э ОАО "Агат |

|||

|

|

Итого по операции |

у |

5 |

680 |

680 |

680 |

2040 |

680 |

1,94 |

2 |

42 |

454,000 |

||||

|

114 |

107 |

Навесить товарный ярлык на юбку и жакет |

р |

3 |

72 |

72 |

72 |

|

|

|

|

|

42,480 |

Этикет-пистолет |

||

|

108 |

Скомплектовать жакет и юбку |

р |

3 |

40 |

40 |

40 |

|

|

|

|

|

23,600 |

||||

|

109 |

Скомплектовать изделия по маршрутным листам |

р |

2 |

108 |

108 |

108 |

|

|

|

|

|

58,320 |

||||

|

110 |

Застегнуть пуговицы |

р |

2 |

25 |

25 |

25 |

|

|

|

|

|

13,500 |

спецкрючок |

|||

|

111 |

Упаковать готовое изделие |

р |

3 |

50 |

50 |

50 |

|

|

|

|

|

29,500 |

||||

|

112 |

Сдать изделие на склад готовой продукции |

р |

3 |

45 |

45 |

45 |

|

|

|

|

|

26,550 |

||||

|

|

|

р |

3 |

340 |

340 |

340 |

1020 |

340 |

0,97 |

1 |

85 |

193,950 |

||||

|

Итого по изделию |

5962 |

5243 |

4596 |

15801 |

5267 |

15,01 |

15 |

3064,64 |

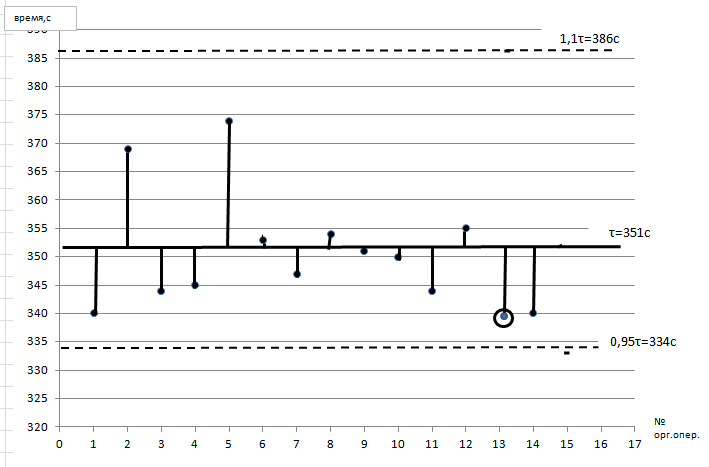

4. Анализ технологической схемы основного потока

Для выявления отклонений

времени отдельных организационных

операций от такта составляется график

согласования времени выполнения

организационных операций.Г

рафик

синхронности показывает время выполнения

операции и отклонения времени от такта

рафик

синхронности показывает время выполнения

операции и отклонения времени от такта

|

Номер операции |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

Специальность рабочего |

р |

м |

у |

с |

м |

м/с |

у/р |

м |

м/с |

м/с |

с |

а/а |

у |

р |

|

Затрата времени на операцию |

340 |

369 |

344 |

345 |

374 |

353 |

347 |

354 |

351 |

350 |

344 |

355 |

340 |

340 |

|

Количество рабочих |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

2 |

1 |

Рисунок 2- График синхронности

Для проверки правильности согласования времени выполнения организационных операция всего потока рассчитывается коэффициент согласования К>с, >определяющий загруженность потока по формуле:

где T>изд>> - >трудоемкость изделия в потоке, сек, N>ф> - фактическое количество рабочих,τ - такт потока, сек.

Так как К>с>= 1 поток считается согласованным правильно.

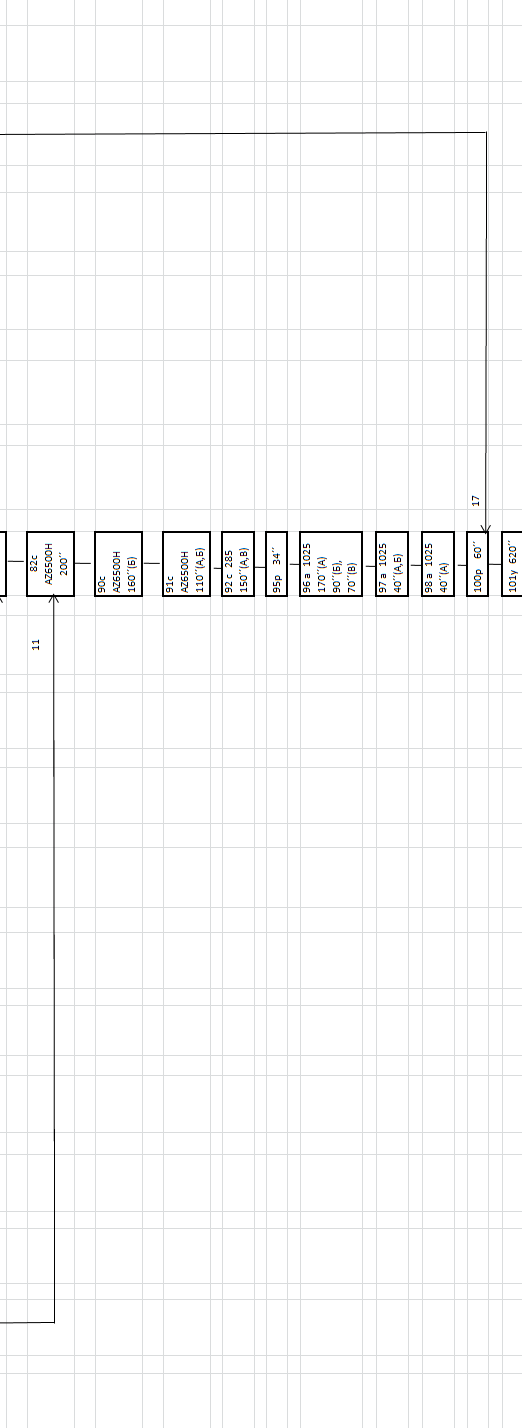

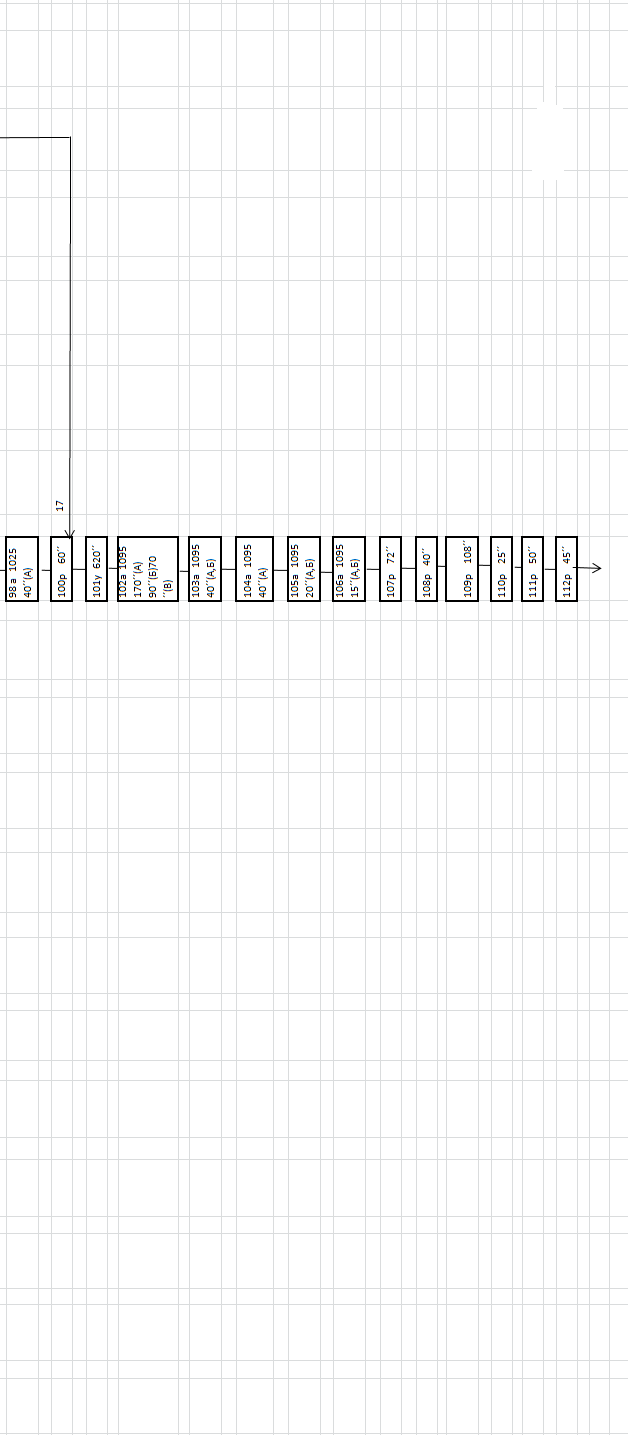

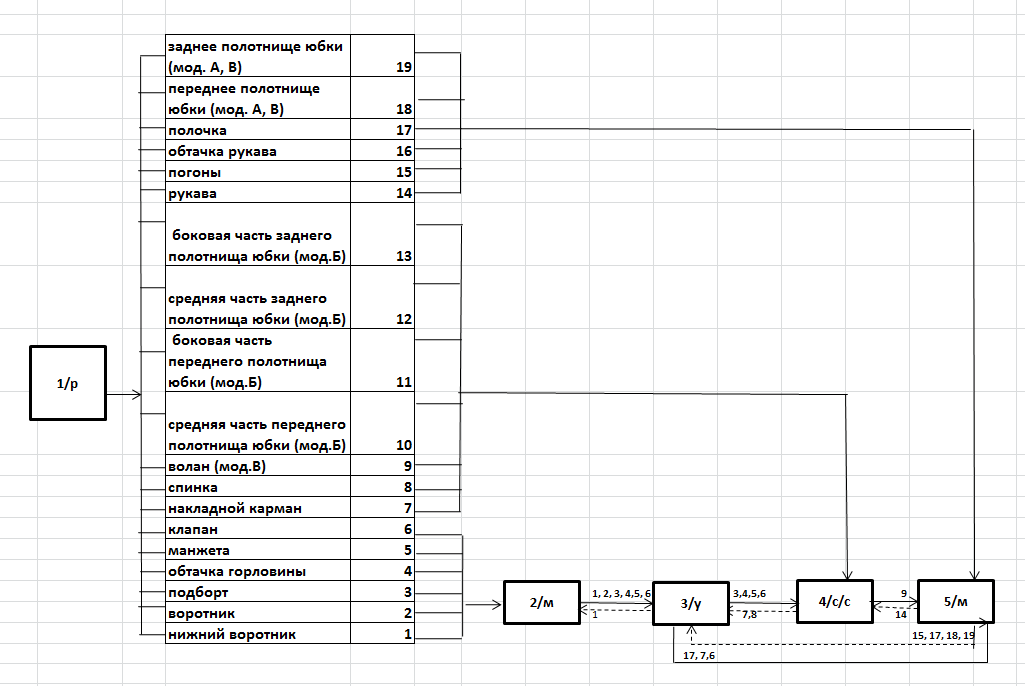

М онтажный

график наглядно выявляет структуру

потока, последовательность движения

деталей в потоке, наличие кратных

операций, порядок запуска деталей в

поток, взаимосвязь между операциями

онтажный

график наглядно выявляет структуру

потока, последовательность движения

деталей в потоке, наличие кратных

операций, порядок запуска деталей в

поток, взаимосвязь между операциями

Р исунок

3- Монтажный график заготовительной

секции

исунок

3- Монтажный график заготовительной

секции

Рисунок 4- Монтажный график монтажной секции

5. Расчет технико-экономических показателей проектируемого потока

Окончательный итог организационно-технологического построения швейных потоков подводится расчетом основных технико-экономических показателей (ТЭП), оценивающих процесс организации труда в потоке.

Для анализа характеристики технического уровня потока составляется сводная таблица.

Таблица6 - Сводка рабочей силы технологического потока по изготовлению костюма женского (жакет, юбка)

Наименование изделия: Костюм женский (жакет и юбка) из костюмной ткани.

Мощность потока , ед.: 82

Такт потока, сек:351

Количество рабочих в потоке: 15

|

Разряд |

Время обработки по специальностям, с |

Общее время обработки о разрядам |

Расчетное количество рабочих по разрядам |

Сумма разрядов |

Тарифный коэффициент |

Сумма тарифных коэффициентов |

||||

|

М |

С |

Р |

ПА |

У |

||||||

|

1 |

- |

|

|

|

|

|

|

|

1 |

|

|

2 |

135 |

481 |

40 |

656 |

1,87 |

3,74 |

1,11 |

2,07 |

||

|

3 |

469 |

1030 |

427 |

355 |

352 |

2633 |

7,50 |

22,50 |

1,21 |

9,08 |

|

4 |

694 |

45 |

68 |

173 |

978 |

2,79 |

11,15 |

1,36 |

3,79 |

|

|

5 |

180 |

200 |

620 |

1000 |

2,85 |

14,25 |

1,56 |

4,44 |

||

|

Итого: общее время по специальностям |

1476 |

1275 |

976 |

355 |

1185 |

5267 |

15,01 |

51,63 |

|

19,39 |

|

Количество рабочих по специальностям |

4,21 |

3,63 |

2,78 |

1,01 |

3,38 |

15,01 |

|

|

|

|

|

Удельный вес, % |

28,02 |

24,21 |

18,53 |

6,74 |

22,50 |

100 |

|

|

|

Средний тарифный разряд:

Средний тарифный коэффициент Q>ср0>

Выработка на одного рабочего в смену (производительность труда) характеризует технический уровень потока:

ед.

ед.

где М>см >- выпуск в смену, ед, N >р> - расчетное количество рабочих, чел.

Стоимость обработки единицы изделия Р>изд>, руб.:

.

.

где: С>тдн 1 раз>- дневная тарифная ставка 1 разряда;ΣК>т>- cумма тарифных коэффициентов; М>см> - выпуск в смену.

Коэффициент механизации:

где: ∑t >м>, ∑t >с>, ∑t >п>, ∑t>а> - сумма времени по специальностям, сек; Т>изд>> - >трудоемкость изделия, сек.

Уровень специализации, У>с>:

где П>с>- количество специализированных организационных операций;

П>о>- общее количество организационных операций

6. Технико-экономические показатели потока

Таблица 7 - Технико-экономические показатели проектируемого потока

|

№п/п |

Технико-экономические показатели |

размерность |

Числовое значение |

|

1 |

Выпуск в смену, М>см> |

ед. |

82 |

|

2 |

Трудоемкость изготовления изделия, Т>изд> |

сек |

5267 |

|

3 |

Численность рабочих: расчетная, N>р> Фактическая,N>ф> |

чел. |

15,01 15 |

|

4 |

Выработка на одного рабочего в смену (производительность труда), ПТ |

ед. |

5,47 |

|

5 |

Средний тарифный разряд, r>ср> |

3,44 |

|

|

6 |

Средний тарифный коэффициент, Q>cр> |

1,29 |

|

|

7 |

Стоимость обработки единицы изделия, Р>изд> |

руб. |

30,646 |

|

9 |

Коэффициент механизации потока, К>м> |

0,59 |

|

|

10 |

Уровень специализации |

0,42 |

7. Сводка оборудования

Таблица 8 - Сводная таблица оборудования проектируемого потока

|

Оборудование |

Количество оборудования |

Тип и класс машины |

||

|

основное |

запасное |

всего |

||

|

Универсальная машина |

5 |

1 |

6 |

131-311+100 |

|

Специальная краеобметочная машина |

2 |

АZ8003Н-А4DF |

||

|

Специальная стачивающе- обметочная машина |

3 |

AZ6500H-С5DF |

||

|

Специальная подшивочная машина |

1 |

1 |

285 |

|

|

Двухигольная машина |

1 |

1 |

852×28 |

|

|

Петельный полуавтомат |

1 |

1 |

1025 кл. |

|

|

Пуговичный полуавтомат |

1 |

1 |

1095 кл. |

|

|

Утюжильный стол |

4 |

4 |

101+0081 + УТП-20Э |

|

|

Стол для ручных работ |

3 |

3 |

||

|

Итого |

21 |

1 |

22 |

При составлении сводки оборудования количество запасного оборудования рассчитывается в пределах 10% от основного, но не менее одной машины, поломка которой в процессе вызовет резкое увеличение времени изготовления изделия.

8. Расчет потоков для неосновного ассортимента

Дополнительные потоки рассчитываются по укрупненным показателям. Ассортимент изделий должен соответствовать основному. Дополнительный поток должен быть рациональной мощности, параметры его определяют аналогично параметрам основного потока, рассчитывая численность рабочих по величине оставшейся площади.

Определение площади, оставшейся в цехе по формуле:

S>доп.пот> = S>ц >-S>осн.пот>

где: S>ц - >площадь цеха, м2,S>осн.пот - >площадь основного потока, м2.

Площадь цеха 432 м2 (18м×24м).

Тогда площадь дополнительного потока:S>доп.пот> =432- 102=330м2

Определение расчетного количества рабочих в дополнительных потоках по формуле:

чел.

чел.

На дополнительных потоках предполагается выпускатьженские костюмы, состоящие из жакета и юбки, и жакета и брюк

Расчет мощности ведется по

укрупненным показателям:

Расчет потоков в цехе представлен в таблице 9.

Таблица 9- Расчет мощности неосновных потоков

|

№ п/п |

Наименование изделия |

Число потоков |

Продолжительность смены, с |

Количество рабочих в потоке, чел |

Время на обработку изделия |

Выпуск с одного потока |

|

1 |

Костюм женский (жакет и брюки) |

1 1 |

28800 28800 |

15 12 |

5267 5267 |

82 66 |

|

2 |

Костюм женский (жакет и брюки) |

1 |

28800 |

22 |

6500 |

97 |

|

49 |

9. Планировка потоков в цехе

Планировка потоков в цехе и размещение рабочих мест в потоке зависит от выбранного способа организации технологического процесса и предусматривает следующие этапы: выбор типов и размеров рабочих мест в соответствии с каждой организационной операцией технологической схемы разделения труда; выбор расположения рабочих мест на потоке.

Расположение поточных линий и групп на плане цеха зависит от типа потока и применяемых транспортных средств. Во всех случаях оно должно обеспечить рациональное использование площади цеха в соответствии с нормативами и техникой безопасности.

Направление движения полуфабриката и готовых изделий по поточным линиям должно обеспечит непрерывность подачи кроя до сдачи готовой продукции.

Прежде чем приступить к размещению рабочих мест, необходимо наметить участки заготовки деталей, монтажную и отделочную секции, участок контроля и комплектования готовых изделий. Затем приступить к размещению рабочих мест и оборудования на каждом участке с учетом выбранной формы технологического потока, вида, размера оборудования и рабочих мест.

Место запуска следует располагать со стороны подачи кроя, а место выпуска — со стороны сдачи готовой продукции на склад, стремясь к тому, чтобы пути транспортирования кроя, п/фабриката, готовых изделий и движения людей.

Кроме рабочих мест должны иметься соответствующие места для хранения деталей кроя и готовой продукции. Крой хранят на специальных одно- и двухъярусных стеллажах с ячейками, расположенными в зоне запуска.

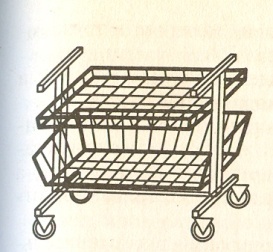

Внутрипроцессный транспорт предназначен для перемещения и внутреннего хранения грузов в пределах цеха( между его участками), подачи грузов к рабочим местам, подачи полуфабриката от одних рабочих мест к другим, а также для транспортирования изделий на склад готовой продукции.

В швейной промышленности широкое распространение получилибесприводные средства транспортирования пачек деталей и полуфабрикатов. Из всех существующих видов транспортных средств, предназначенных для транспортирования пачек деталей и полуфабрикатов, бесприводные средства, они являются самыми простыми и экономичными в изготовлении и эксплуатации. К ним относятся: тележки – стеллажи, тележки- контейнеры, тележки- кронштейны и устройства фиксации пачек деталей ( зажимы).

Для потока были выбраны следующие виды внутрипроцесссного транспорта:

|

Наименование транспортного средства |

Марка |

Размер |

Вид внутрипроцессного транспортного средства |

|

Тележка- контейнер |

ТР 2С-903.00.000. |

883*300*900 |

|

|

Тележки-кронштейны напольного транспортирования |

|

||

|

Тележки-стеллажи напольного транспортирования |

ТР 2С-718.00.000. |

1183*500*680 |

|

10. Организация контроля качества швейных изделий

Качество продукции – совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Качество продукции проверяется по действующим стандартам.

Под контролем качества понимают проверку соответствия показателей качества продукции установленным требованиям. Контроль качества швейных изделий осуществляется органолептическим и измерительным методами.

Органолептический метод – осмотр изделия, сопоставление его с образцом – эталоном, проверка креплений, клеевых соединений, совмещения симметричных деталей.

Измерительный метод – контроль с помощью линейки, сантиметровой ленты, текстильной лупы и др.

Контроль может быть сплошным, т.е. контроль каждого изделия, и выборочным.

На участках экспериментального подготовительного, и раскройного производства выполняют контроль качества материалов, изготовления лекал, раскладок трафаретов, контроль качества настилания материалов и контроль кроя.

Технический контроль подразделяется на входной, межоперационный, операционный, приемочный и инспекционный.

Входной контроль – контроль продукции поставщика, поступившей на предприятие для использования при изготовлении швейных изделий.

Межоперационный контроль – контроль полуфабрикатов, прошедших законченный этап обработки (группу технологических операций).

Операционный контроль – контроль продукции во время выполнения или после завершения технологической операции. Этот контроль подразделяется на следующие виды: периодический контроль технологических операций, при котором поступление информации о качестве выполнения контролируемых операций происходит через установленные интервалы времени, осуществляется мастерами, технологами, контролерами ОТК или (при достаточной укомплектованности штатов предприятия) специально обученным контролером (инструктором производственного обучения); самоконтроль, при котором объектом контроля является качество выполнения своей операции, осуществляется исполнителями технологических операций.

Взаимоконтроль, при котором объектом контроля является качество выполнения предыдущей операции, осуществляется исполнителем технологических операций.

Приемочный контроль продукции проводится с целью установления соответствия выпускаемой продукции требованиям стандартов, технических условий , техническому описанию, образцу – эталону. На швейных предприятиях приемочный контроль готовой продукции является сплошным, т.е. проверяется качество каждой единицы продукции.

Инспекционный контроль – контроль, осуществляемый специально уполномоченными лицами с целью проверки эффективности ранее выполненного контроля.

Сплошной контроль качества изделий проводят контролер и другие ответственные лица по следующей схеме:

Входной контроль включает контроль качества материалов, принесенных заказчиком, с целью выявления дефектов в материале и исключения их в крое и готовом изделии (выполняет приемщик); контроль качества материалов, поступающих на предприятие централизованно (выполняет контролер – браковщик).

Операционный контроль включает: контроль качества кроя с целью исключения дефектов на последующих операциях (выполняет бригадир – запускальщик) окончательную проверку качества кроя (осуществляется закройщиком в процессе примерки), при этом уточняется посадка изделия на фигуре, проверяется соответствие модели, конструкции, материалов заказанным; операционный контроль на каждой организационной операции в процессе с целью исключения возможности появления дефектов (выполняют рабочие бригады) – самоконтроль и взаимоконтроль; контроль на установочных операциях с целью выявления несоответствия обработки требованиям технических условий (выполняют рабочие высокой квалификации); контроль качества готового изделия перед сдачей (выполняет бригадир). Приемочный контроль включает: приемочный контроль качества готового изделия (выполняют контролер, закройщик и мастер участка), окончательный контроль качества готовой одежды, проверку соответствия готового изделия выбранной модели, конструкции, посадки на фигуре, отделки, облику заказчика и его требованиям (осуществляет закройщик и заказчик).

Для инспекционного контроля создаются цеховая и общефабричная комиссия по качеству, которые совместно с работниками ОТК предприятия осуществляют контроль выборочным методом.

Выводы

Целью курсового проекта является проектирование швейного цеха по изготовлению костюма женского, состоящего из жакета и юбки.

Коллекция моделей костюмов разработана на одной конструктивной основе. Технология изготовления соответствует уровню современной организации производства, позволяет значительно улучшить качество и повысить производительность труда.

На основании технологической последовательности был выполнен предварительный расчет потока и рассчитаны его основные параметры, проведен анализ исходных данных, выбран агрегатный тип потока и рассчитана схема разделения труда.

Проведенный анализ схемы показывает, что поток согласован правильно. Коэффициент синхронности равен единице. Анализ графика синхронности показывает, что время выполнения операций не превышают заданные отклонения.Монтажный график наглядно выявляет структуру потока, последовательность деталей в потоке, порядок запуска деталей.

Планировка рабочих мест выполнена с максимальным соблюдением правил. При расстановке рабочих мест обеспечена непрерывность потока от места запуска кроя до сдачи готовой продукции. В потоке нет пересечений линий получения кроя, готовых изделий и перемещения рабочих. Для перемещения полуфабрикатов используются бесприводныетранспортные средства. Организация рабочих мест выполнена рационально с применением НОТ и рациональных трудовых приемов.

В потоке предусмотрены мероприятия для повышения качества продукции, предупреждению брака.

Список используемой литературы

Зак И.С., Горохов И.К., Воронин Е.И. Справочник по швейному оборудованию [Текст] / И.С. Зак, И.К Горохов, Е.И. Воронин.- М.:Легпробытиздат.- 1981.- 166 с.

Кокеткин П.П. Одежда: технология-техника, процессы - качество: Справочник [Текст]/ П.П. Кокеткин.- М.: МГУДТ.- 2001.- 560с.

Основы функционирования технологических процессов швейного производств: Учебное пособие для ВУЗов и ССУЗов[Текст]/ В.Е. Мурыгин, Е.А Чаленко..- М.: Спутник +,-2001.- 299с.

Першина Л.Ф., Петрова С.В. Технология швейного производства: Учеб.пособие для сред.проф.учеб.заведений[Текст] / Л.Ф Першина, С.В Петрова.- М: Высшая школа,- 1991.- 365 с.

Промышленная технология одежды: Справочник[Текст] /П.П. Кокеткин, Т.Н., Кочегура, В.И., Барышникова и др.- М.: Легромбытиздат.- 1988- 640с.

Современные формы и методы проектирования швейного производства[Текст]/ Т.М.Серова, А.И. Афанасьева, Т.И. Илларионова, Р.А Делль. - М.: МГУДТ, 2004.- 340с.

Технология швейного производства: Учеб.пособие для сред.проф.учеб.заведений[Текст] / Э.К. Амирова, А.Т. Труханова, О.В. Саккулина, Б.С. Саккулин.- М: Академия,-2004.-480 с.

Журналы «Швейная промышленность», 2007-2009 гг.

Приложение А

Граф-процесс изготовления костюма женского