Проектирование технологического процесса изготовления детали "Корпус"

Кафедра технологии машиностроения

КУРСОВОЙ ПРОЕКТ

Дисциплина: технология машиностроения

Тема: Проектирование технологического процесса изготовления детали.

Выполнил студент гр./ /

Руководитель / /

«___» _____________200 г.

Оглавление

Введение-аннотация

1. Описание детали

1.1. Назначение детали, материал, механические свойства, химический состав

1.2. Анализ точности изготовления детали и обоснование технического требования.

1.3. Анализ технологичности конструкции детали

2. Определение производства.

2.1. Определение типа производства.

2.2. Расчет размера партии и такта выпуска.

3. Определение метода получения заготовки.

3.1. Расчет себестоимости изготовления.

4. Разработка технологического процесса изготовления детали.

4.1. Назначение маршрута обработки отдельных поверхностей.

4.2. Назначение маршрута обработки детали в целом.

5. Назначение и расчет припусков на механическую обработку.

5.1. Аналитический расчет припусков на диаметральный размер.

5.2. Назначение припусков по нормативам.

6. Определение режимов резания.

6.1. Расчет режимов резания на две операции.

6.1.1. Фрезерование.

6.1.2. Сверление.

6.2. Назначение режимов резания по нормативам.

7. Расчет и назначение норм времени.

7.1. Расчет штучного времени.

7.2. Расчет числа станков на операции.

7.3. Уточнение типа производства.

Литература:

Введение-аннотация

В данной работе приведены основные этапы проектирования технологического процесса для детали – корпус.

На основе исходных данных (чертеж детали и годовая программа выпуска деталей) было выполнено: анализ технологической конструкции; выбор заготовки (выполнен чертеж) с назначением припусков и отклонений; спроектирован технологический процесс (заполнена технологическая документация); выбраны режимы обработки; назначены нормы времени и рассчитана загрузка станков.

Требуемые технологические расчеты приведены в пояснительной записке. В процессе проектирования заполнена технологическая документация (приведена в конце пояснительной записки).

Описание детали

Назначение детали, материал, механические свойства, химический состав

Деталь «корпус» предназначена для установки наружного кольца подшипников качения, а также установки уплотнительного кольца и крышки с прокладкой, для герметичной установки.

Заготовка детали получается литьем из серого чугуна СЧ 15-32 (самый дешевый металлический материал, обладает хорошими литейными и антифрикционными свойствами, износостойкостью, способностью гасить вибрации).

Механические свойства:

Модуль упругости: ;

;

Допустимые напряжения при изгибе:

;

;

Допустимые напряжения при сжатии:

;

;

Допустимые напряжения при срезе:

;

;

Предел прочности при растяжении:

;

;

Твердость:

Химический состав:

Кремний – 0,3-5%

Марганец – до 1%

Сера – 0,1%

Углерод – 2,5%

Фосфор – 0,2%

Железо – остальное

Анализ точности изготовления детали и обоснование технического требования

Так как данная деталь является «корпусом» получаемым литьем, то не все поверхности у заготовки обрабатываются.

У детали будет только одна

поверхность с шероховатостью

,

остальные имеют шероховатость

,

остальные имеют шероховатость

и более, т. е. все поверхности (кроме

и более, т. е. все поверхности (кроме

)

будут обрабатываться за один проход,

что не только удешевляет производство,

но и уменьшает количество операций.

)

будут обрабатываться за один проход,

что не только удешевляет производство,

но и уменьшает количество операций.

Так как данная деталь является ответственной, на нее задаются допуски по форме и расположению поверхностей: допуск параллельности – 0,04, допуск перпендикулярности – 0,016; овальность и конусообразность не более 0,015мм.

Анализ технологичности конструкции детали

Данная конструкция детали является жесткой и виброустойчивой при обработки;

На данной детали предусмотрены надежные технологические базы и места крепления;

Имеется четкое разграничение обрабатываемых и необрабатываемых поверхностей;

Все плоскости обрабатываются на проход;

Большинство поверхностей обрабатываются с одной стороны;

Все отверстия перпендикуляры к плоскости общего торца;

Не технологичным является то, что все большинство поверхностей обрабатывается при одноинструментной обработки;

В данной детали не удалось избежать глухих отверстий, но в них предусмотрен запас длины на сбег резьбы, размещения метчиков и стружки;

В резьбовых отверстиях предусмотрена заходная фаска;

На детали используются резьбы диаметром больше 6 мм;

В детали отсутствуют длинные отверстия.

На основе проведенного анализа можно сделать вывод о технологичности данной детали «корпус».

Определение производства

Определение типа производства

На данном этапе проектирования тип производства определяется приблизительно по годовому объему выпуска и массе.

Так как годовая программа выпуска

,

то по таблице [1 стр.123] определяем, что

данное производство – крупносерийное.

,

то по таблице [1 стр.123] определяем, что

данное производство – крупносерийное.

Расчет размера партии и такта выпуска

Такт выпуска определяется по формуле:

где:  -

годовая программа выпуска

-

годовая программа выпуска

-

фонд времени работы оборудования (при

двухсменной работе равен 4000)

-

фонд времени работы оборудования (при

двухсменной работе равен 4000)

Размер партии запуска определяется по формуле:

где:  -

периодичность запуска (

-

периодичность запуска ( если

один раз в квартал)

если

один раз в квартал)

Определение метода получения заготовки

Поскольку данная деталь производится из чугуна марки СЧ 15-32, то лучше всего ее получать литьем в песчано-глинистые формы.

Расчет себестоимости изготовления

Расчет стоимости литья в песчано-глинистые формы определяется по формуле:

где:  -

базовая стоимость штамповки (4500 руб. за

тонну);

-

базовая стоимость штамповки (4500 руб. за

тонну);

-

масса заготовки

-

масса заготовки  ;

;

-

коэффициент, зависящий от точности

отливки (5 класс точности);

-

коэффициент, зависящий от точности

отливки (5 класс точности);

-

коэффициент, зависящий от марки материала

отливки (СЧ 15-32);

-

коэффициент, зависящий от марки материала

отливки (СЧ 15-32);

-коэффициент

сложности отливки (3 группа сложности);

-коэффициент

сложности отливки (3 группа сложности);

-коэффициент,

зависящий от массы заготовки (от 3 до 5

кг);

-коэффициент,

зависящий от массы заготовки (от 3 до 5

кг);

-коэффициент,

зависящий от серийности производства.

-коэффициент,

зависящий от серийности производства.

Разработка технологического процесса изготовления детали

Назначение маршрута обработки отдельных поверхностей

На этом этапе проектирования технологического процесса решается каким методом и сколько раз обрабатывать отдельные поверхности. Для этого используем таблицы экономической точности обработки на станках ([2] стр. 150). В этих таблицах указано, какой квалитет и шероховатость получается при применении различных методов обработки. Таблицы составлены на основе опыта работы предприятия на станках нормальной точности при среднем разряде работ и средних режимах.

По требованиям точности для поверхностей назначаем маршруты обработки и заносим все данные в таблицу 1.

Таблица 1 Назначение маршрута обработки отдельных поверхностей детали

|

Поверхность |

квалитет |

Ra |

Маршрут обработки |

|

ø36 |

12 |

12,5 |

Однократное растачивание |

|

ø72 |

7 |

3,2 |

Трехкратное растачивание |

|

ø5 |

14 |

12,5 |

Сверление однократное |

|

22 |

14 |

6,3 |

Фрезерование однократное |

|

55 |

14 |

6,3 |

Фрезерование однократное |

|

118 |

14 |

6,3 |

Фрезерование однократное |

|

20 |

14 |

6,3 |

Фрезерование однократное |

|

М8-7Н |

- |

6,3 |

Однократное сверление; сверление + метчик |

|

Канавка В |

14 |

12,5 |

Однократное растачивание |

|

Канавка Д |

15 |

3,2 |

Однократное растачивание |

|

R7 |

14 |

12,5 |

Фрезерование однократное |

|

Фаски в резьбе |

14 |

12,5 |

Однократная обработка |

|

Фаски в отверстии |

Назначение маршрута обработки детали в целом

Составляем для данной детали технологический процесс.

Технологический процесс:

|

005 |

Литейная |

Лить заготовку согласно чертежу |

|

010 |

Термическая |

Снятие внутренних напряжений (см. технологический процесс отдела главного металлурга) |

|

015 |

Вертикально-фрезерная |

Фрезеровать плоскость основания 36х190 в размер 22h14 окончательно |

|

020 |

Радиально-сверлильная |

Сверлить два отверстия ø5Н14 на проход, согласно чертежа |

|

025 |

Горизонтально-фрезерная |

Фрезеровать три плоскости, выдерживая размеры 20h14, 40H15 и 118h14 |

|

030 |

Горизонтально-расточная |

Фрезеровать боковую плоскость окончательно в размер 55±0,95; Расточить отверстие ø72Н7 предварительно и с припуском под тонкое растачивание; Расточить канавку В в размер ø48Н14, канавку Д в размер ø73Н15 окончательно; Расточить фаску 1х450 окончательно; Сверлить 4 отверстия под М8 и фаски в этих отверстиях одновременно, выдерживая размеры 20, ø90 окончательно; Нарезать резьбу М8-7Н в 4 отверстиях, согласно чертежа |

|

035 |

Вертикально-фрезерная |

Фрезеровать два паза, выдерживая размеры R7, 20, 14 и 8 |

|

040 |

Алмазно-расточная |

Расточить отверстие ø72Н7 окончательно согласно чертежа |

|

045 |

Моечная |

|

|

050 |

Контрольная |

|

|

055 |

Покрытие |

Назначение и расчет припусков на механическую обработку

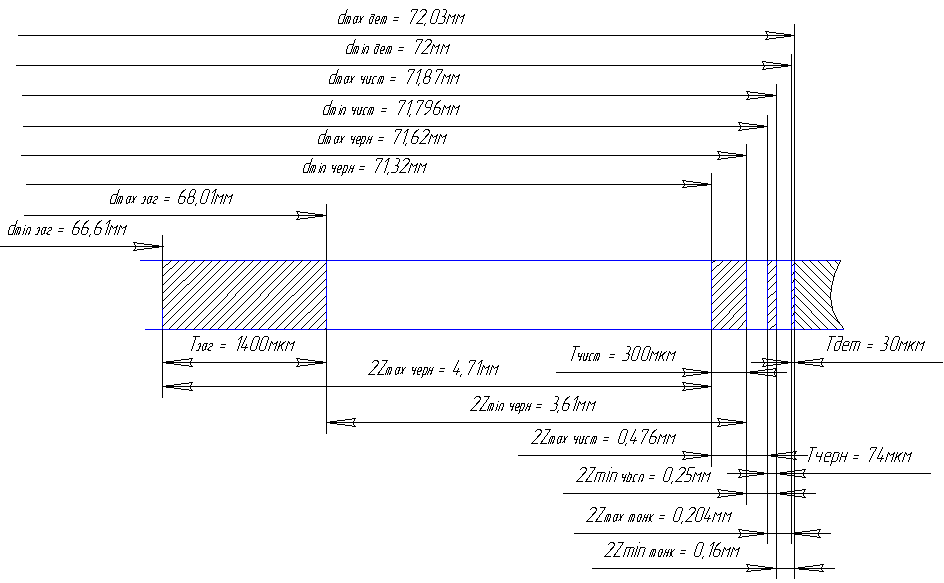

Аналитический расчет припусков на диаметральный размер

Рассчитываем припуск на обработку и промежуточные предельные размеры на поверхность ø72Н7. Технологический маршрут обработки поверхности ø72Н7 состоит предварительного растачивания, растачивания с припуском под окончательное и алмазное точение.

Расчет ведем по методике [2].

Технологический маршрут записывается в таблицу, 2 также в таблицу заносятся соответствующие заготовке и каждому технологическому переходу значения элементов припуска.

Расчет коробления заготовки производиться по формуле:

где:  -

смещение (

-

смещение ( )

)

-

коробление (

-

коробление ( )

)

-удельная

кривизна заготовки (табл. 4.8 [2])

-удельная

кривизна заготовки (табл. 4.8 [2])

для чернового – 6%;

для чистового – 4%;

для тонкого – 2%.

Расчет погрешности установки:

где:

-погрешность

закрепления (табл. 4.13 [2]);

-погрешность

закрепления (табл. 4.13 [2]);

l-расстояние между отверстиями на которые устанавливаются пальцы

S>max>

выбирается по посадке ø

Расчет минимальных значений припусков производим по формуле:

При черновом растачивании:

При чистовом растачивании:

При тонком растачивании:

Расчетный размер заполняем, начиная с конечного размера

В соответствующую графу заносим значения допусков на каждый переход и заготовку.

Вычисляем наименьшие предельные размеры:

Придельные значения припусков

определяются как разность предельных

размеров предшествующего и выполняемого

переходов:

определяются как разность предельных

размеров предшествующего и выполняемого

переходов:

Производим проверку правильности расчетов:

Таблица 2.Припуски на диаметральный размер ø 72Н7

|

Переходы обработки поверхности |

Элементы припуска |

Расчетный припуск, мкм |

Расчетный размер, мм |

Допуск |

Предельный размер |

Предельный припуск |

|||||

|

Rz |

H(Т) |

|

|

min |

max |

min |

max |

||||

|

Заготовка |

600 |

- |

1202,7 |

- |

- |

68,007 |

1400 |

66,61 |

68,01 |

- |

- |

|

Черновое растачивание |

50 |

- |

72,162 |

138,3 |

3621,25 |

71,629 |

Н12 300 |

71,32 |

71,62 |

3,61 |

4,71 |

|

Чистовое растачивание |

30 |

- |

48,11 |

- |

244,324 |

71,873 |

Н9 74 |

71,796 |

71,87 |

0,25 |

0,476 |

|

Тонкое растачивание |

20 |

- |

24,05 |

6,91 |

157,207 |

72,03 |

Н7 30 |

72 |

72,03 |

0,16 |

0,204 |

Рис. 1. Схема графического

расположения припусков и допусков

Назначение припусков по нормативам

Для назначения припусков и допусков воспользуемся ГОСТ 26645-85.

Таблица 3.рипуски и допуски на отливку

|

Размер детали мм |

Ra мкм |

Маршрут обработки |

Припуск на сторону, мм |

Допуск, мм |

Размер заготовки, мм |

|

ø36 |

12,5 |

черновая |

1,4 |

1,1 |

ø32,2 |

|

22 |

6,3 |

черновая |

1,3 |

1 |

23,3 |

|

55 |

6,3 |

черновая |

1,4 |

1,2 |

56,4 |

|

60 |

6,3 |

черновая |

1,4 |

1,2 |

61,4 |

|

118 |

6,3 |

черновая |

1,7 |

1,6 |

121,4 |

Определение режимов резания

Расчет режимов резания на две операции

Фрезерование

Операция 015, фрезерование.

Глубина резания

Подача на черновое фрезерование

[4]

[4]

Фреза твердосплавная Т15К6 ø160,

Скорость резания

где:  -

диаметр фрезы (160мм)

-

диаметр фрезы (160мм)

-

стойкость фрезы (240мин)

-

стойкость фрезы (240мин)

-

припуск (1,3мм)

-

припуск (1,3мм)

-

подача (0,2мм/зуб)

-

подача (0,2мм/зуб)

-

ширина фрезеруемой поверхности (36 мм.)

-

ширина фрезеруемой поверхности (36 мм.)

-

число зубьев фрезы (14 шт.)

-

число зубьев фрезы (14 шт.)

Из нормативов выбираем коэффициенты [4]:

По рассчитанной скорости резания определяем число оборотов шпинделя:

Расчетное значение n корректируем по паспорту станка. Принимаем:

Принимаем

Сверление

Операция 020.

Глубина резания

Подача при сверлении стали [4]:

Скорость резания:

Находим коэффициенты по нормативам [4]:

По рассчитанной скорости определяем число оборотов шпинделя:

Находим фактическую частоту:

Назначение режимов резания по нормативам.

Фрезерование плоскости

;

;

Фрезерование боковой плоскости

Предварительное растачивание

Чистовое растачивание

Расточка канавок

Сверление

Нарезание внутренней резьбы метчиком

Резьба М8, шаг – 1,25 мм

Фрезерование пазов

Тонкое растачивание

Расчет и назначение норм времени

Расчет штучного времени

На две операции штучное время рассчитываем поэлементно по формуле:

где:  -

основное время

-

основное время

-

вспомогательное время

-

вспомогательное время

-

время перехода

-

время перехода

-

число деталей в партии

-

число деталей в партии

На остальные операции время рассчитываем по приближенной формуле:

Сверлильная операция

Фрезерная операция

Расточная операция

Расчет норм времени сводим в таблицу 4.

Для фрезерной операции

Для сверлильной операции

Основное время в операции 015 состоит из двух составляющих: фрезерование + сверление

Вспомогательное время выбираем из нормативов [1]:

Операция 015:

Установка и снятие – 0,15 мин

Управление станком – 0,1 мин

Время на измерение – 0,16 мин

Операция 020:

Установка и снятие – 0,15 мин

Управление станком – 0,1 мин

Время на измерение – 0,32 мин

Время на обслуживание

Расчет числа станков на операции

где:  -

такт выпуска

-

такт выпуска

Коэффициент загрузки определяем по формуле:

Результаты расчетов сведены в таблицу 4.

Таблица 4.

|

№ |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

||||||||||||

|

015 |

0,975 |

0,15 |

0,1 |

0,16 |

1,385 |

0,09 |

0,09 |

1,565 |

20 |

415 |

1,613 |

0,195 |

1 |

19,5 |

|

020 |

0,133 |

0,15 |

0,1 |

0,32 |

0,703 |

0,05 |

0,05 |

0,803 |

20 |

415 |

0,851 |

0,103 |

1 |

10,3 |

|

025 |

0,286 |

0,526 |

0,06 |

1 |

6,36 |

|||||||||

|

030 |

0,55 |

1,012 |

0,12 |

1 |

12,2 |

|||||||||

|

0,24 |

0,78 |

0,09 |

9,42 |

|||||||||||

|

0,36 |

1,17 |

0,14 |

14,1 |

|||||||||||

|

0,033 |

0,108 |

0,013 |

1,305 |

|||||||||||

|

0,073 |

0,238 |

0,029 |

2,87 |

|||||||||||

|

0,007 |

0,022 |

0,003 |

0,26 |

|||||||||||

|

0,4 |

0,7 |

0,085 |

8,46 |

|||||||||||

|

0,048 |

0,084 |

0,01 |

1,015 |

|||||||||||

|

035 |

0,133 |

0,245 |

0,03 |

1 |

2,96 |

|||||||||

|

040 |

0,6 |

1,95 |

0,23 |

1 |

23,56 |

При данной загрузке оборудования будет простаивать длительное время.

Уточнение типа производства

После расчета норм времени уточняем тип производства по коэффициенту серийности.

так как

,то

данное производство является

среднесерийным.

,то

данное производство является

среднесерийным.

Литература:

Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения. Мн.: Высшая школа, 1983.

Солнышкин Н.П. и др. Технологические процессы в машиностроении. – СПбГТУ. 1998г.

Общемашиностроительные нормативы режимов резания для технологического нормирования работ на металлорежущих станках. – М. Машиностроение, 1974.

Справочник технолога машиностроителя / под ред. А.Г. Косиловой, Р.К. Мещерякова. – М.: Машиностроение, 1974 – Т1, 2.

Общемашиностроительные нормативы

времени. – М. Машиностроение, 1980.

,

100%

,

100%