Проектирование технологического процесса изготовления "Тяги"

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

ГОУ ВПО «Магнитогорский государственный университет

Кафедра общетехнических дисциплин

КУРСОВАЯ РАБОТА

"Проектирование технологического процесса изготовления "Тяги"

Магнитогорск 2009

Содержание

Введение

1. Исходная информация для проектирования технологических процессов изготовление деталей машин

1.1 Описание конструкции

1.2 Анализ исходной технологической информации

2. Проектирование технологического процесса механической обработки детали

2.1 Разработка маршрутной технологии обработки детали

2.2 Определение припусков на обработку детали

2.3 Выбор технологического оснащения

Заключение

Список литературы

Введение

Практика показывает, что гарантированное качество изготовления, обслуживания и капитального ремонта машин и аппаратов химического производств, бумагоделательного оборудования машин и механизмов лесозаготовительного оборудования, деревообрабатывающих станков, тяговых лесозаготовительных машин в решающей мере зависит от точности, класса чистоты и микрорельефа рабочих поверхностей базисных деталей. Эти параметры выдерживаются в заданных пределах лишь при том условии, что разработка технологического процесса на механическую обработку детали удовлетворяла требованиям надёжности, долговечности, точности изготовления и сборочных работ, технологичности производственных процессов, а так же повышению единичной мощности.

1. Исходная информация для проектирования технологических процессов изготовление деталей машин

1.1 Описание конструкции

1.1.1 Назначение детали

Тяга – это часть машины или сооружения, подверженная растягивающим нагрузкам. Обычно стержень круглого или прямоугольного сечения, а также уголкового, таврового или другого профиля.

1.1.2 Конструкция

Данная деталь изготавливается из горячекатаного проката (круг) диаметром 69 мм и общей длиной 126 мм. Данная деталь имеет 8 поверхностей, без учёта фасок:

Химический состав стали 45 (ГОСТ 1050–74), (см. табл. 1)

Таблица 1

|

Углерод |

Кремний |

Марганец |

Сера |

Фосфор |

Хром |

Никель |

Медь |

|

0,42–0,50 |

0,17–0,37 |

0,50–0,80 |

0,04max |

0,035max |

0,25 |

0,3 |

0,3 |

Механические свойства стали 45 (1050–88), (см. табл. 2)

Таблица 2

|

Предел текучести Н/мм2 кгс/мм2 |

Временное сопротивление Н/мм2 кгс/мм2 |

Относительное удлинение |

Относительное сужение |

|

% |

|||

|

355 (36) |

600 (61) |

16 |

40 |

1.2 Анализ исходной технологической информации

1.2.1 Анализ точности изготовления детали и обоснование технического требования

Так как данная деталь является «тягой» полученная растачиванием заготовки из горячекатаного проката, на токарном станке по металлу, то все поверхности у заготовки обрабатываются.

У детали будет только

одна поверхность с шероховатостью

,

остальные имеют шероховатость

,

остальные имеют шероховатость

.

.

1.2.2 Анализ технологичности конструкции детали

Данная конструкция детали является жесткой и виброустойчивой при обработки;

На данной детали предусмотрены надежные технологические базы и места крепления;

Имеется чёткое разграничение обрабатываемых поверхностей;

Отверстие перпендикулярно к плоскости торцов;

Отверстие глухое, но в нём предусмотрен запас длины на сбег резьбы, размещения метчиком;

В отверстие под резьбу предусмотрена заходная фаска;

На детали используется резьба диаметром;

Деталь, на одной из стадии обработки, помимо, растачивания на токарном станке, так же прошла фрезерную расточку;

На основе проведенного анализа можно сделать вывод о технологичности данной детали «тяга».

1.2.3 Анализ рабочего чертежа

Спроектируем технологический процесс обработки тяги. Объём выпуска деталей – 30 шт. Материал – сталь 45.

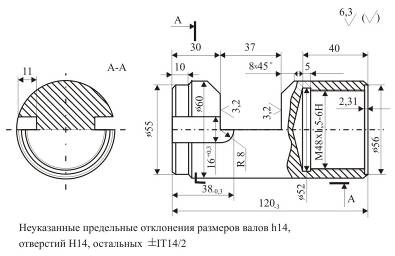

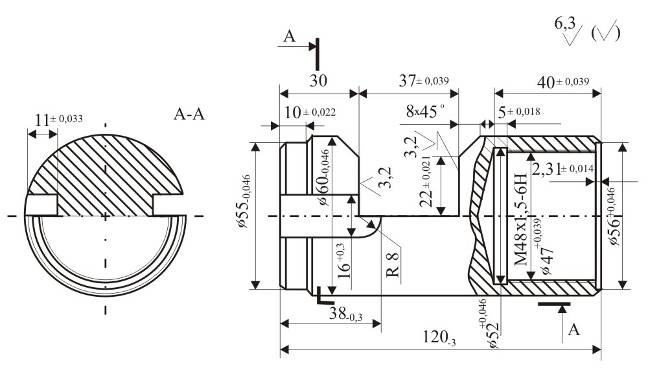

Рис. 1. Рабочий эскиз

На первом этапе проектирования (анализ исходных данных) необходимо осуществить анализ рабочего чертежа детали и технических требований на изготовление. Выявить соответствие заданных требований точности и качества обрабатываемых поверхностей служебному назначению детали. Все размеры чертежа в последовательности подсчётах будут указаны с соответствующими допусками на изготовление.

Анализируя все поверхности заданной детали – «тяги», представим его диаметральные и линейные размеры в табличной форме. (См. табл. 3).

Таблица 3. Соответствие параметров шероховатости обрабатываемой поверхности степени точности (квалитету)

|

№ |

Характеристика поверхности |

Шероховатость Ra, мкм |

Квалитет точности |

Допуски размеров, мм |

|

Диаметральные размеры наружные |

||||

|

1 |

Диаметр 60 мм |

6,3 |

8 |

-0,046 |

|

2 |

Диаметр 55 мм |

6,3 |

8 |

-0,046 |

|

Диаметральные размеры внутренние |

||||

|

3 |

Отверстие, диаметр 56 мм |

6,3 |

8 |

+0,046 |

|

4 |

Отверстие, диаметр 52 мм |

6,3 |

8 |

+0,046 |

|

5 |

Отверстие, диаметр 47 мм |

6,3 |

8 |

+0,039 |

|

Линейные размеры |

||||

|

6 |

Размер 40 мм |

6,3 |

8 |

±0,039 |

|

7 |

Размер 37 мм |

6,3 |

8 |

±0,039 |

|

8 |

Размер 22 мм |

3,2 |

7 |

±0,021 |

|

9 |

Канавка (глубина) 11 мм |

6,3 |

8 |

±0,033 |

|

10 |

Размер 10 мм |

6,3 |

8 |

±0,022 |

|

11 |

Размер 5 мм |

6,3 |

8 |

±0,018 |

|

12 |

Размер 2,31 |

6,3 |

8 |

±0,014 |

Уточнённый технологом чертёж будет иметь следующий вид (см. рис. 2):

Рис. 2. Уточнённый эскиз

2. Проектирование технологического процесса механической обработки детали

На втором этапе, после предварительного анализа исходных данных, технолог приступает к непосредственному проектированию технологического процесса механической обработки, включающего в себя разработку маршрутной (определение состава операций и необходимого технологического оснащения) и операционной технологии (разработка структуры операции и осуществление технологических расчётов) обработки деталей. Традиционно выполняются следующие виды работы:

Выбор установочной базы и способа закрепления заготовки на этой базе.

Намечают измерительные и чистовые базы и способы закрепления заготовок на этих базах.

Установление последовательности обработки.

Выбор методов (операций) обработки.

Выбор оборудования, приспособлений и инструментов.

Определение состава переходов в пределах операции.

Определение расчётных размеров обрабатываемых поверхностей для каждого перехода (расчёт припусков на обработку);

Выбор режимов работы оборудования (расчёт режимов резания), определение основного (технологического) времени и нормы на выполнение работы в целом.

Указанная последовательность действий в основном отражает специфику массового и серийного производства, В этих условиях у технолога есть возможность разработать «идеальный» технологический процесс изготовления изделия, под который будут заказаны соответствующие станки, изготовлены приспособления и инструмент.

В известной степени такое разделение проектировочных процедур является условным: вопросы базирования, определения последовательности методов обработки, выбора оборудования решаются взаимосвязано. В условиях единичного, мелкосерийного производства указанная последовательность определенным образом меняется. В первую очередь, определяется принципиальная возможность изготовления изделия существующими средствами технологического оснащения.

2.1 Разработка маршрутной технологии обработки детали

2.1.1 Выбор методов (операций) обработки, оборудования инструментов и приспособлений

Намечая методы обработки, можно руководствоваться следующими общими принципами проектирования технологических процессов:

Необходимо выбирать наиболее прогрессивные способы обработки, ориентируясь на имеющееся оборудование. Например, плоская поверхность может быть получена фрезерованием, строганием, протягиванием, шлифованием, выбор наиболее целесообразного определяется наличием оборудования, способного в данных производственных условиях реализовать выбранный метод обработки и сопоставлением методов по экономичности и производительности.

Оборудование необходимо выбирать по размерам в соответствии с габаритными размерами обрабатываемых деталей.

При назначении метода обработки следует стремиться к тому, чтобы число переходов в пределах данного метода при обработке каждой поверхности было минимальным. Желательно, чтобы одним и тем же методом обрабатывалось как можно большее количество поверхностей заготовки.

Методы окончательной обработки всех поверхностей заготовки определяют исходя из требований, предъявляемых к точности и качеству готовой детали, с учётом характера исходной заготовки и свойств обрабатываемого материала. Если заготовка в процессе изготовления подвергается закалке (посадочное место под подшипник), то при условии обеспечения заданных параметров качества обрабатываемой поверхности окончательным методом её обработки будет шлифование, поскольку лезвийная обработка оказывается нецелесообразной в силу большого расхода инструмента.

Степень точности станка должна соответствовать техническим требованиям, предъявляемым к детали или заготовке. Нельзя грубую обработку выполнять на точном станке или точную деталь выполнять на неточном станке.

При обработке на универсальных станках стремятся к более полному использованию их возможностей. Наиболее точные станки используют для чистовой и отделочной обработок, выделяемых в отдельные операции. Чтобы избежать трудоёмких переустановок крупногабаритных и тяжёлых заготовок черновую и чистовую обработку таких заготовок выполняют за одну операцию. Во всех случаях выполнения черновой и чистовой обработки за одну операцию рекомендуется сначала провести черновую обработку всех поверхностей, а затем выполнить чистовую обработку тех поверхностей, для которых она необходима.

Где возможно, заменять ручную обработку механической.

По возможности уменьшать вспомогательное время обработки.

При проектировании любого технологического процесса искать средства повышения производительности труда.

Выбирая методы предварительной и окончательной обработки поверхностей, ориентируются на рекомендуемые значения параметров шероховатости и точности после обработки поверхности различных деталей.

При определении методов операций (обработки) в рассматриваемом нами примере, устанавливаем, что все основные поверхности будут обработаны на токарном станке, окончательная обработка канавок возможна фрезерованием, получение глухого отверстия под резьбу M48 x 1,5–6H – сверлением. Наиболее оптимальными для получения заданной шероховатости является фрезерование при обработке средней части тяги фрезой. Процесс шлифование целесообразно выбрать в качестве окончательного способа обработки, когда обрабатываемая поверхность будет подвергаться термообработке (закалке): для ликвидации дефектного слоя после термообработки.

Выбор наиболее приемлемого метода обработки осуществляется, в данном случае, в зависимости от наличия инструментов, способных реализовать окончательную обработку. Для сравнения вариантов составим табл. 4.

Таблица 4. Возможные методы обработки рабочих поверхностей детали

|

№ |

Характеристика поверхности |

Стадии обработки |

||

|

черновая |

чистовая |

тонкая |

||

|

1 |

Торец правый |

Точение однократное |

- |

- |

|

2 |

Ø 60 |

Точение однократное |

- |

- |

|

3 |

Глухое отверстие Ø 47 |

Сверление |

Рассверливание |

Нанесение резьбы |

|

4 |

Торец левый |

Точение однократное |

- |

- |

|

5 |

Ø 55 |

Точение |

Точение |

- |

|

6 |

Канавка 2x |

- |

Фрезерование |

- |

|

7 |

Выборка средней части детали |

- |

Фрезерование |

Отшлифовка боковых поверхностей |

|

8 |

Скос 8 x 450 |

- |

Фрезерование |

- |

2.1.2 Выбор последовательности обработки и схем базирования

При установлении последовательности обработки необходимо придерживаться следующих рекомендаций:

в первую очередь обрабатываются те поверхности, которые являются базовыми при дальнейшей обработке;

при невысокой точности исходной заготовки сначала следует обрабатывать поверхности, имеющие наибольшую толщину удаляемого металла (для раннего выявления литейных и других дефектов, например, раковин, включений, трещин, волосовин и т.п., и отсеивания брака);

далее выполняют обработку поверхностей, снятие металла с которых в наименьшей степени повлияет на жесткость заготовки;

– последовательность операций необходимо устанавливать в зависимости от требуемой точности поверхности: чем точнее должна быть поверхность, тем позднее её необходимо обрабатывать, так как обработка каждой последующей поверхности может вызвать искажение ранее обработанной поверхности (снятие каждого слоя металла с поверхности заготовки приводит к перераспределению остаточных напряжений, что и вызывает деформацию заготовки);

последней обрабатывают ту поверхность, которая является наиболее точной и ответственной для работы детали в машине;

операции обработки поверхностей, имеющих второстепенное значение и не влияющих на точность основных параметров детали (сверление мелких отверстий, снятие фасок, прорезание канавок, удаление заусенцев и т.п.), следует выполнять в конце технологического процесса, но до операций окончательной обработки ответственных поверхностей;

в конец маршрута желательно также выносить обработку легкоповреждаемых поверхностей (наружные резьбы, наружные зубчатые поверхности, наружные шлицевые поверхности и т.п.);

поверхности, обработка которых связана с точностью и допусками относительного расположения (соосности, перпендикулярности и т.п.), изготавливают при одной установке;

совмещение черновой (предварительной) и чистовой (окончательной) обработок в одной операции и на одном и том же оборудовании нежелательно – такое совмещение допускается при обработке жестких заготовок с небольшими припусками;

при выборе установочных (технологических) баз следует стремиться к соблюдению двух основных условий: совмещение технологических баз с конструкторскими (например, отверстие в корпусе насадной цилиндрической фрезы одновременно служит посадочным местом для оправки в процессе эксплуатации и базой для большинства операций); постоянству баз, т.е. выбору такой базы, ориентируясь на которую можно произвести всю или почти всю обработку (например, центровые отверстия вала, оси или хвостовики режущего инструмента).

Вид заготовки определяет последовательность обработки. Применительно к рассматриваемому примеру, заготовка может представлять собой длинномерный пруток. В этом случае, с одной установки обрабатываются все поверхности, затем, осуществляется отрезка детали от прутка с подрезкой торца, и в последнюю очередь будет обработана наиболее точная поверхность (Ø55). В нашем случае заготовка порезана на мерные длины, поэтому обработка будет осуществляться с переустановкой.

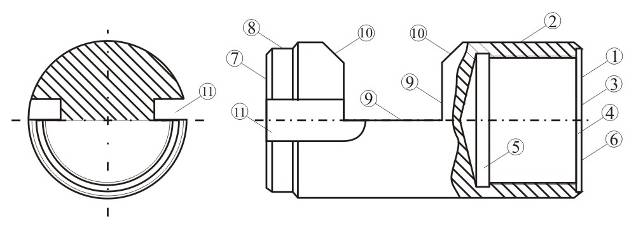

При определении последовательности обработки, в соответствии с рекомендациями, чистовой базой будет являться обработанная поверхность Ø60 мм, относительно которой будут обрабатываться все остальные поверхности. В результате будет обеспечена соосность диаметров Ø60 и Ø55 мм. Далее осуществляется процесс сверления и нанесения внутренней резьбы, после – выборка средней части детали, затем снятие канавок. Несомненно, так же с детали осуществляется снятие фасок (для упрощения эти процессы обработки опущены).

Для удобства целесообразно составить эскиз детали. Обрабатываемые поверхности пронумерованы арабскими цифрами в кружках, в порядке следования обработки (рис. 3).

Рис. 3. Технологическая схема последовательности обработки поверхностей детали

На этом этапе у будущего технолога формируются навыки составления уточненного чертежа детали, представленного конструктором, который должен с учётом принятой последовательности обработки обеспечить выдерживание заданной точности размеров. С учётом принятой последовательности обработки линейный размер 120>-3> получается при окончательной подрезке торца. Фрезерование средней части детали будет производиться с переустановкой. Таблица 5

Пример составления таблицы для оформления технологического процесса на маршрутных, операционных картах

|

№ |

Наименование операции и содержание по переходам |

Наименование и модель станка |

Инструмент |

Приспособления |

|

|

режущий |

вспомогательный |

||||

|

1 |

Подрезка торца 1 |

16К20 |

Резец подрезной |

Штангенцир-куль |

Патрон трехкулач-ковый |

|

2 |

Точить поверхность 2 однократно, выдерживая размер Ø 60 мм на длине 120 мм |

16К20 |

Резец упорный |

Штангенцир-куль |

Патрон трехкулач-ковый |

|

3 |

Сверление поверхности 3 |

16К20 |

Сверло сперальное |

Штангенцир-куль |

Патрон трехкулач-ковый |

|

4 |

Точение посадочного гнезда 4, до Ø 56 мм |

16К20 |

Резец упорный |

Штангенцир-куль |

Патрон трехкулач-ковый |

|

5 |

Внутренняя обточка поверхности 5 |

16К20 |

Резец упорный |

Штангенцир-куль |

Патрон трехкулач-ковый |

|

6 |

Нанесение резьбы M48x1,5–6H, поверхность 6 |

16К20 |

Метчик |

Штангенцир-куль |

Патрон трехкулач-ковый |

|

7 |

Подрезка торца 7 |

16К20 |

Резец подрезной |

Штангенцир-куль |

Патрон трехкулач-ковый |

|

8 |

Точить поверхность 8 выдерживая размер Ø 55 мм на длине 10 мм |

16К20 |

Резец упорный |

Штангенцир-куль |

Патрон трехкулач-ковый |

|

9 |

Фрезерование поверхности 9 |

6Р82Г |

Фреза концевая |

Микрометр |

Тиски |

|

10 |

Фрезерование поверхности 10 |

6Р82Г |

Фреза концевая |

Штангенцир-куль |

Тиски |

|

11 |

Фрезерование поверхности 11 |

6Р82Г |

Фреза фасонная |

Штангенцир-куль |

Тиски |

Указанная таблица (табл. 5) используется при окончательном оформлении технологического процесса на маршрутных, операционных картах и картах эскизов механической обработки.

В результате расчёта припусков на механическую обработку уточняются размер заготовки, промежуточные размеры заготовки на чистовых и тонких операциях обработки. Эта информация используется при расчёте режимов резания и норм времени на обработку.

После осуществления необходимых технологических расчётов в операционную карту механической обработки заносят информацию об используемых режимах обработки, количестве рабочих ходов режущего инструмента.

2.2 Определение припусков на обработку детали

2.2.1 Расчёт припусков при обработке наружных поверхностей

Рассчитаем припуски на обработку ступени диаметром 60 мм, с шероховатостью поверхности Rа 6,3, длиной 120 мм.

В качестве заготовки выбираем прокат круглый горячекатаный, нормальной точности по 14 квалитету. Составляем технологию обработки элементарной поверхности исходя из условия, что предшествующий и последующий переходы должны быть, разделены не более чем 2–3 квалитетами. Данные, опираясь на методическое пособие, заносим в табл. 6.

Таблица 6. Форма для расчёта припусков, допусков и промежуточных размеров по технологическим переходам

|

Технологичес-кие операции и переходы обработки отдельных поверхностей детали |

Наимень-шее значение припуска, мкм, 2z min |

Расчёт-ный размер, мм |

Допуск Т, мкм |

Предельные размеры, мм |

Предельные припуски, мкм |

||

|

наиболь-ший |

наимень-ший |

2z max |

2z min |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Размер исход-ной заготовки |

- |

66,87 |

1600 |

68,5 |

66,9 |

- |

- |

|

Черновое |

4500 |

62,37 |

300 |

62,67 |

62,37 |

5.830 |

4.530 |

|

Чистовое |

2000 |

60,37 |

120 |

60,52 |

60,4 |

2.150 |

1.970 |

|

Тонкое |

400 |

59,97 |

30 |

60 |

59,97 |

520 |

430 |

Проверить правильность решения примера можно следующим образом. В примере необходимо произвести разность сумм максимального и минимального припусков.

Проверка: Суммарный максимальный припуск по всем переходам составляет 5830 мкм + 2150 мкм + 520 мкм = 8500 мкм; суммарный минимальный припуск 4530 мкм + 1970 мкм + 430 мкм = 6930 мкм.

Разность составляет 8500 мкм – 6930 мкм = 1570 мкм. Разность допуска на заготовку и допуска на деталь составляет 1600 мкм – 30 мкм = 1570 мкм. Расчёт произведен, верно.

Аналогичным образом рассчитаем припуски на обработку ступени диаметром 55 мм, с шероховатостью поверхности Rа 6,3, длиной 10 мм. Данные заносим в табл. 7.

Таблица 7. Форма для расчёта припусков, допусков и промежуточных размеров по технологическим переходам

|

Технологичес-кие операции и переходы обработки отдельных поверхностей детали |

Наимень-шее значение припуска, мкм, 2z min |

Расчёт-ный размер, мм |

Допуск Т, мкм |

Предельные размеры, мм |

Предельные припуски, мкм |

||

|

наиболь-ший |

наимень-ший |

2z max |

2z min |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Размер исход-ной заготовки |

- |

61,385 |

600 |

62 |

61,4 |

- |

- |

|

Черновое |

4000 |

57, 385 |

150 |

57,54 |

57,39 |

4.460 |

4.010 |

|

Чистовое |

2000 |

55, 385 |

58 |

55,485 |

55,4 |

2.082 |

1.990 |

|

Тонкое |

400 |

54, 985 |

15 |

55 |

54,985 |

458 |

415 |

Проверка правильности решения примера проходит аналогичным путём. Проверка: Суммарный максимальный припуск по всем переходам составляет 4460 мкм + 2082 мкм + 458 мкм = 7000 мкм; суммарный минимальный припуск 4010 мкм + 1990 мкм + 415 мкм = 6415 мкм. Разность составляет 7000 мкм – 6415 мкм = 585 мкм.

Разность допуска на заготовку и допуска на деталь составляет 600 мкм – 15 мкм = 585 мкм. Расчёт произведен, верно.

2.2.2 Расчёт припусков при обработке внутренних поверхностей

Рассчитаем припуски на обработку отверстия диаметром 47 мм, с шероховатостью поверхности Rа 6,3, длиной 40 мм. Данные заносим в табл. 8.

Таблица 8. Форма для расчёта припусков, допусков и промежуточных размеров по технологическим переходам

|

Технологичес-кие операции и переходы обработки отдельных поверхностей детали |

Наимень-шее значение припуска, мкм, 2z min |

Расчёт-ный размер, мм |

Допуск Т, мкм |

Предельные размеры, мм |

Предельные припуски, мкм |

||

|

наиболь-ший |

наимень-ший |

2z max |

2z min |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Размер исход-ной заготовки |

- |

40,625 |

1100 |

40,6 |

39,5 |

- |

- |

|

Черновое |

4000 |

44,625 |

250 |

44,6 |

44,35 |

4.850 |

4.000 |

|

Чистовое |

2000 |

46,625 |

100 |

46,6 |

46,5 |

2.150 |

2.000 |

|

Тонкое |

400 |

47,025 |

25 |

47,025 |

47 |

500 |

425 |

Проверить правильность решения примера можно следующим образом. В примере необходимо произвести разность сумм максимального и минимального припусков.

Проверка: Суммарный максимальный припуск по всем переходам составляет 4850 мкм + 2150 мкм + 500 мкм = 8500 мкм; суммарный минимальный припуск 4000 мкм + 2000 мкм + 425 мкм = 6425 мкм.

Разность составляет 8500 мкм – 6425 мкм = 1075 мкм. Разность допуска на заготовку и допуска на деталь составляет 1100 мкм – 25 мкм = 1075 мкм. Расчёт произведен, верно.

2.3 Выбор технологического оснащения

В состав технологического оснащения входит оборудование и технологическая оснастка – установочные приспособления, режущий, мерительный и вспомогательный инструменты.

Под технологическим оснащением подразумевается:

1) Оборудование (станок и т.д.);

2) Приспособления (патрон, центр и т.д.);

3) Режущий инструмент (резец, фреза и т.д.);

4) Измерительный инструмент (калибры, микрометры и т.д.)

Учитывая тип производства (мелкосерийное неавтоматизированное), размеры и конфигурацию детали, для обрабатывания поверхности 120k6 выбираем:

Токарный станок 16К20

частота вращения шпинделя 70–3500 об/мин

мощность 1,1кВт

Фрезерный станок 6Р82Г

частота вращения 31,5–1600 об/мин

мощность 11,0 кВт

Трёх кулачковый патрон самоцентрирующий ГОСТ 2675–74

Тиски самоцентрирующие ГОСТ 1927–83

Оправка цилиндрическая разжимная

Данные приспособления является универсальными, и состоят из стандартных узлов, обеспечивают требуемую точность базирования и надежность закрепления, просты в обслуживании, а также обеспечивают минимальное время установки и снятия заготовки.

Привод приспособлений – пневматический, подключается к центральной пневматической сети цеха с давлением в 0,63 Мпа.

В качестве режущего инструмента:

Резец Т15К6 размеры по ГОСТ 18868–73

технические условия по ГОСТ 10047–62

Фреза Р18 51523–011 размеры по ГОСТ 3755–59

технические условия по ГОСТ 1695–48

В качестве мерительного инструмента:

Штангельциркуль ШЦ-1–125–0,1 ГОСТ 166–89

Спец шаблоны (для шпоночных пазов)

Образцы шероховатости.

Заключение

Ведущая роль в ускорении научно-технического прогресса, поднятию России на мировой уровень в сфере производства призвано сыграть машиностроение, которое в кратчайшие сроки необходимо поднять на высший технический уровень. Цель машиностроения – изменение структуры производства, повышение качественных характеристик машин и оборудования. Предусматривается осуществить переход к экономике высшей организации и эффективности с всесторонне развитыми силами, зрелыми производственными отношениями, отлаженным хозяйственным механизмом. Такова стратегическая линия государства.

Перед машиностроительным комплексом поставлена задача – резко повысить технико-экономический уровень и качество машин, оборудования и приборов.

Предметом исследования и разработки в технологии машиностроения являются виды обработки, выбор заготовок, качество обрабатываемых поверхностей, точность обработки и припуски на неё, базирование заготовок; способы механической обработки поверхностей – плоских, цилиндрических, сложнопрофильных и др.; методы изготовления типовых деталей – корпусов, валов, зубчатых колёс и др.; процессы сборки (характер соединения деталей и узлов, принципы механизации и автоматизации сборочных работ); конструирование приспособлений.

Основными направлениями развития современной технологии: переход от прерывистых, дискретных технологических процессов к непрерывным автоматизированным, обеспечивающим увеличение масштабов производства и качества продукции; внедрение безотходной технологии для наиболее полного использования сырья, материалов, энергии, топлива и повышения производительности труда; создание гибких производственных систем, широкое использование роботов и роботизированным технологических комплексов в машиностроении и приборостроении.

Список литературы

Романов Е.В., Исаенков Н.Г., Попов Е.В. Проектирование технологических процессов изготовления деталей машин: методическое пособие – Магнитогорск: МаГУ, 2008. – 110 с.

Романов Е.В. Методология технологического проектирования: учеб. пособие / Е.В. Романов – 2-е изд. перераб. и испр. – Магнитогорск: МаГУ, 2003

Романов Е.В. Методология технологического проектирования: учеб. пособие / Е.В. Романов. – 2-е изд. перераб. и испр. – Магнитогорск: МаГУ, 2003