Проектирование привода (работа 3)

Содержание

1. Техническое задание

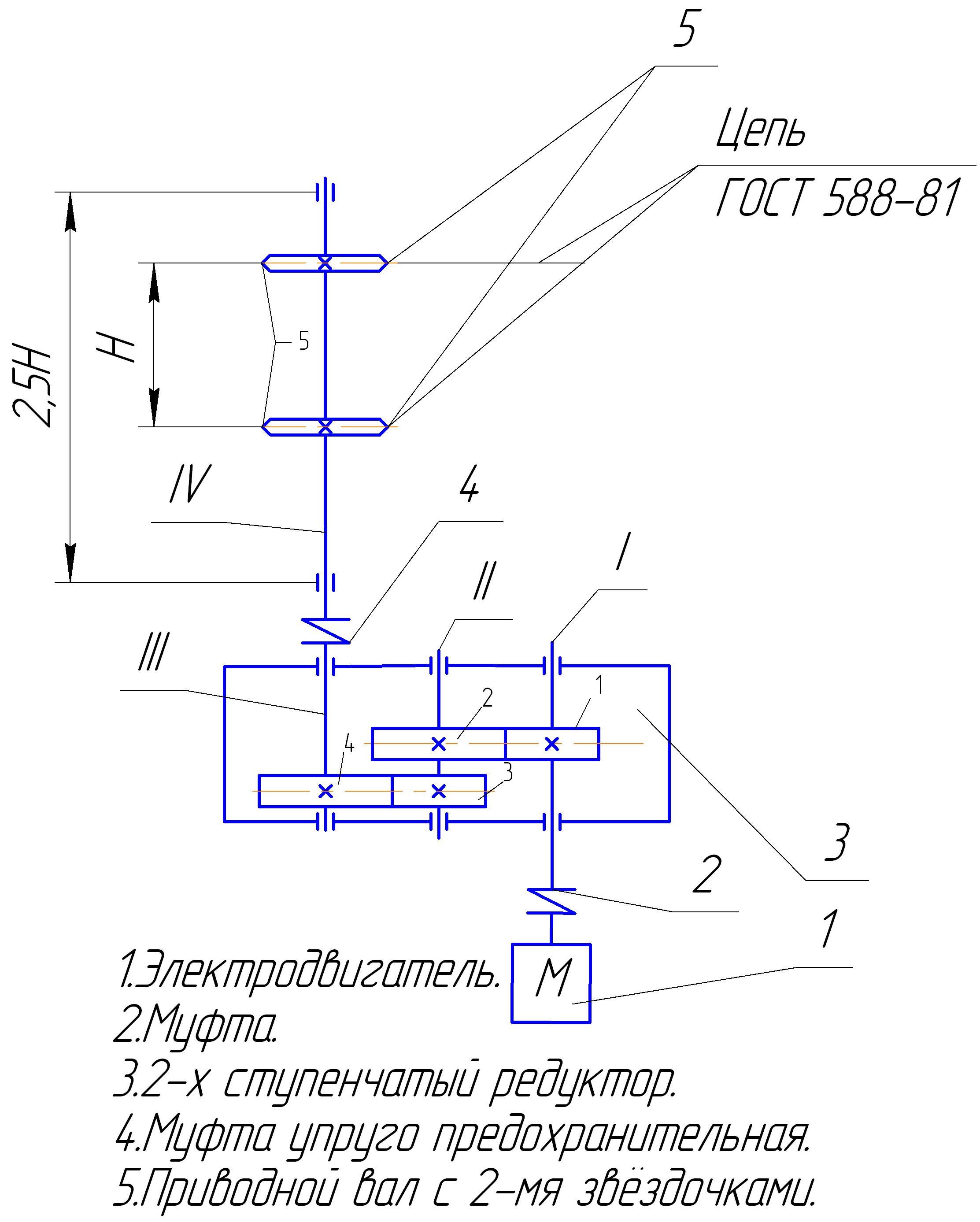

1.1 Кинематическая схема механизма

1.2. Определение общего КПД привода

1.3 Определение общего передаточного числа

1.4 Выбор материала и определение допускаемых напряжений быстроходной ступени

1.5 Проектный расчет закрытой цилиндрической передачи быстроходной ступени

1.6 Выбор материала и определение допускаемых напряжений тихоходной ступени

1.7 Расчет коэффициентов нагрузки

1.8 Проектный расчет закрытой цилиндрической передачи тихоходной ступени

1.9 Расчет звёздочки тяговой цепи

1.10 Проверочный расчет тихоходного вала (наиболее нагруженного) на усталостную прочность и выносливость

1.11 Выбор муфт

1.12 Смазка зубчатых зацеплений и подшипников

1.13 Сборка редуктора

Список используемой литературы

1. Техническое задание

1.1 Кинематическая схема механизма

1.2. Определение общего КПД привода

Мощность необходимую для электродвигателя при постоянной нагрузке определяем по формуле:

Р>пр> = (F>t> * V) / (n>общ> *103),

где

F>t>> >- 10000Н - окружное усилие,

V - 0.65м/с - скорость цепи,

n>общ> - ообщий КПД привода.

Применим следующую формулу для определения общего КПД привода цепного транспортера:

n>общ>=n>м1>*n>б>*n>т> *n>м2>=0,98*0,98*0,98*0,98=0,91, где

n>м1>=0,98 - КПД муфты 1

n>б>=0,98 - КПД быстроходной ступени

n>тих>=0,98 - КПД тихоходной ступени

n>м2>=0,98 - КПД муфты 2

4. Выбор электродвигателя

Значение используемых коэффициентов полезного действия найдем с помощью [1] табл.1.2

P’>эл. дв> = (10000*0.65) / (103 *0.91) = 7.1 кВт.

Воспользуемся [1], где по таблице 1.1 выбираем электродвигатель, который имеет наиболее близкие параметры по частоте вращения ротора n>эл. дв>=1000 об/мин и необходимой мощности

P’>эл. дв>=7,1кВт

Выбираем электродвигатель марки АИР160S8, для которого из этой таблицы выписываем технические характеристики: n>эл. дв>=727 мин -1, Р>эл. дв>=7.5 кВт.

Рассчитаем частоту вращения приводного вала ведущей звездочки цепной передачи, а так же значение диаметра звездочки по формулам:

n>вых> = (6*104 *V) / (p*z) = (6*104 *0.65) /3.14* (125*9) =34 мин - 1, где

V - 0.65м/с - скорость цепи

p - шаг звездочки

z - число зубьев звездочки

Мощность привода цепного конвейера:

Р>пр> = (F>t> * V) /*103=10000*0.65/1000=6,5 кВт, где

F>t> - 10000 Н - окружное усилие на звездочке

V - 0.65м/с - скорость цепи

1.3 Определение общего передаточного числа

Выбираем U=21,12

U>т>=4,4

U>б>=21,12/4,4=4,8

Определение мощности, частоты вращения и момента для каждого вала.

Таблица 1.

|

Р |

n |

Т |

|

Р>1>=P’>эл. дв. >*n>м1>=7.5*0,98= 7,35 кВт |

n>1>=n>эл. дв. >=727 мин -1 |

Т>1>=9550*Р>1>/n>1>= 9550*7.35/727=95,5 Нм |

|

Р>2>=Р>1>*n>быстр>=7,35*0,98= =7,2 кВт |

n>2>=n>1>/U>быстр>=727/4,8= =151 мин - 1 |

Т>2>=9550*Р>2>/n>2>= 9550*7,2/151=477,5 Нм |

|

Р>3>=Р>2>*n>пр>=7,2*0,98= =7,05 кВт |

n>3>=n>2>/U>пр>=151/4,4= =34 мин - 1 |

Т>3>=9550*Р>3>/n>3>=9550*7,05/34=1980 Нм |

|

Р>4>=Р>3>*n>т>=7,05*0,98=6,91 |

n>4>= n>3> =34 мин - 1 |

Т>4>=9550*Р>4>/n>4>=9550*6,91/34=1940 Нм |

1.4 Выбор материала и определение допускаемых напряжений быстроходной ступени

Таблица 2.

|

Колесо Z>2> |

Шестерня Z>1> |

|

Сталь 40Х улучшение НВ>2>=269…302 НВ>2ср>=285 σ> >>T> = 750 МПа |

Сталь 40ХН улучшение, закалка зубьев ТВЧ НRC=48…53 НRC>1ср>=50,5 σ> >>T> = 750 МПа |

Определяем коэффициенты приведения. Реакцию с периодической нагрузкой заменяем на постоянный, эквивалентный по усталостному воздействию, используя коэффициент приведения К>Е.>

К>НЕ >- коэффициент приведения для расчета на контактную прочность

К>FЕ >- коэффициент приведения для расчета на изгибающую прочность

|

К>НЕ2>=0,25 К>FЕ2>=0,14 |

К>НЕ1>=0,25 К>FЕ1>=0,1 |

Число циклов перемены напряжений.

N>G> - число циклов перемены напряжений, соответствующее длительному пределу выносливости.

N>HG> - число циклов перемены напряжений, для расчета на контактную выносливость.

(определяем по рис.4.3 [1])

N>FG >- число циклов перемены напряжений для расчета передачи на изгибную выносливость (принимаем независимо от твердости материала рабочих поверхностей зубьев)

|

N>HG2>=20*106 N>FG2>=4*106 |

N>HG1>=100*106 N>FG1>=4*106 |

Суммарное время работы передачи

t>∑>=24000 ч.

Суммарное число циклов нагружения.

|

N>∑2>= =60t>∑>*n>2>*n>з2>=60*24000*151=217,4*106 t>∑> - суммарное время работы передачи n>2> - частота вращения колеса n>з2> - число вхождений в зацепление зубьев колеса за 1 оборот |

N>∑1>=N>∑2>*U*n>з1>/n>з2>=> >=217,4*106*4,8=1043,7*106 N>∑2> - суммарное число циклов нагружения колеса n>з1> - число вхождений в зацепление зубьев шестерни за 1 оборот |

Эквивалентное число циклов перемены напряжения

А) контактная выносливость

|

N>НЕ2>=К>НЕ2>*N>∑2>= =0,25*217.4*106=54,4*106 |

N>НЕ1>=К>НЕ1>*N>∑1>= 0,25*1044*106=261*106 |

Сравним полученные значения N>НЕ >с табличным значением N>НG>:

|

N>НЕ2>=54,4*106>N>HG2>=20*106 Принимаем N>H>>Е>=N>H>>G2>=20*106 |

N>НЕ1>=261*106>N>HG1>=100*106 Принимаем N>H>>Е1>=N>H>>G1>=100*106 |

Б) изгибная выносливость

|

N>FЕ2>=К>FЕ2>*N>∑2>=0,14*217.4*106= =30.4*106 |

N>FЕ2>=К>FЕ2>*N>∑2>=0,1*1044*106= =104,4*106 |

Сравним полученные значения N>FЕ >с табличным значением N>FG>:

|

N>FЕ2>=30,4*10>N>FG2>=4*106 |

N>FЕ1>=104,4*106> N>FG1>=4*106 Принимаем N>FЕ2>=> >N>FЕ1>=N>FG1>=4*106 |

Определение предельных допускаемых напряжений для расчетов на прочность.

[σ>Н>] >max> и [σ>F>] >max - >предельные допускаемые напряжения

σ>т> - предел текучести материала

|

[σ>Н>] >max2>=2,8* σ>т>=2,8*750=2100 МПа [σ>F>] >max2>=2,74*НВ>2ср>=2,74*285= 780Мпа |

[σ>Н>] >max1>=40HRCпов=40*50.5=2020 МПа [σ>F>] >max1>=1430МПа |

Определение допускаемых напряжений для расчета на контактную выносливость.

[σ>Н>] = [σ>0>] >Н>* (N>HG>/ N>HE>) 1/6< [σ>Н>] >max, г>де

[σ>0>] >Н> - длительный предел контактной выносливости

[σ>Н>] >- >допускаемое контактное напряжение при неограниченном ресурсе

[σ>Н>] >max >- предельное допускаемое контактное напряжение

[σ>0>] >Н2>= (2*НВ>ср>+70) /S>H> [σ>0>] >Н1>= (17*НRC>пов>) /S>H>

|

[σ>0>] >Н2>= (2*285+70) /1.1=582 МПа S>H3>=1.1 [σ] >Н2>=582 Мпа |

[σ>0>] >Н1>= (17*50.5+200) /1.2=882 МПа S>H3>=1.2 [σ] >Н1>=882 МПа |

Так как разница твёрдостей HB1ср-НВ2ср=220Мпа>=70Мпа и НВ2ср=285Мпа<350Мпа то:

σ>Н>= ([σ] >Н2>+ [σ] >Н1>) *0.45=659Мпа, σ>Н>=1.23 [σ] >Н2>=716Мпа

За расчетное допускаемое напряжение принимаем меньшее из 2-х значений допускаемых напряжений

[σ] >Нрасч>=659МПа.

Определение допускаемых напряжений для расчета на изгибную выносливость.

[σ] >F>= [σ>0>] >F>* (4*106/ N>FЕ>) 1/9< [σ] >Fmax>, где [σ>0>] >F>=σ>0F>/S>F>

σ>0F> - длительный предел контактной выносливости, S>F> - коэффициент безопасности, [σ] >F> - допускаемое контактное напряжение, [σ] >Fmax> - предельное допускаемое контактное напряжение.

|

σ>0F2>=1,8*НВ>2>=1,8*248=513МПа S>F2>=1,75 [σ>0>] >F2>=σ>0F2>/S>F2>= =513/1,75=293МПа |

σ>0F1>=550МПа S>F1>=1,75 [σ>0>] >F1>=σ>0F1>/S>F1>= =550/1,75=314МПа |

За расчетное допускаемое напряжение принимаем меньшее из 2-х значений допускаемых напряжений колес или шестерни.

|

[σ] >F2>= (4*106/4*106) 1/6*293= =293 МПа< [σ] >Fmax>=780Мпа |

[σ] >F1>= (4*106/4*106) 1/6*314= =314 МПа< [σ] >Fmax>=1430Мпа |

8. Расчет коэффициентов нагрузки.

Коэффициент нагрузки находим по формулам:

При расчете на контактную выносливость

К>Н>=К>Нβ>*К>Н>σ

При расчете на изгибную выносливость

К>F>=К>Fβ>*К>Fυ>,

Где К>Нβ> и К>Fβ> - коэффициент концентрации нагрузки по ширине зубчатого венца, К>Нυ> и К>Fυ> - коэффициент динамической нагрузки.

Для прирабатывающейся цилиндрической косозубой (шевронной) передачи значение К>β> определяется из выражения:

К>β>= К>β>о (1-х) +х, где К>Нβ>о = 1 и К>Fβ>o=1

Ψ>a>=0,25- коэффициент ширины зубчатого колеса передачи

U’ = 4,8- заданное передаточное число (+1) для внешнего зацепления.

Х=0,5 - коэффициент режима, учитывающий влияние режима работы передачи на приработку зубчатых колес.

К>Нβ>=К>Нβ>о=1,К>Fβ>=К>Fβ>o=1.

Значение коэффициента динамичности нагрузки К>υ >выбираем по [1] таблице 5,6 и 5,7 в зависимости от окружной скорости, точности изготовления передачи и твердости рабочих поверхностей зубьев.

Для определения окружной скорости воспользуемся формулой:

V=n>1>/с>у>* (T>2>/U2 >*> Ψ>a>) 1/3=727/1600* (477,5/0,4*0.25) 1/3=1,9м/с, где

n>1>=727 мин -1 - частота вращения быстроходного вала редуктора

с>у>=1600 - коэффициент учитывающий влияние термообработки на свойства материала зубчатого колеса

T>2> - критический момент

U - заданное передаточное число

Ψ>a> - коэффициент ширины зубчатого колеса передачи

Для вычисленной окружной скорости рекомендуется восьмая ступень точности, которую выбираем по [1] из таблицы 5,5

К>Нυ>=1,02 и К>Fυ>=1.06

К>Н>=1*1.02=1.02

К>F>=1*1,06=1,06

1.5 Проектный расчет закрытой цилиндрической передачи быстроходной ступени

Основные размеры зубчатой передачи определяем из расчета на контактную выносливость.

Значение межосевого расстояния:

,

где

,

где

8500 - коэффициент определяемый выражением Z>M> Z>H> Z>Σ>0.7 (см. ГОСТ 21354-75 "Расчет на прочность")

Т>2> - номинальный крутящий момент на валу колеса

U’ - заданное передаточное число

К>Н> - коэффициент нагрузки при расчете на контактную выносливость

К>Нα> - коэффициент учитывающий распределение нагрузки между зубьями ([1] Рис.6,2);

[σ] >Н> - допускаемое напряжение при расчете на контактную выносливость

Ψ>a> = 0,4 - коэффициент ширины зубчатых колес передачи

Полученное значение α’ округляем до значения a=140 мм из ряда R>a> 40 по ГОСТ 6636-69

Рабочая ширина венца.

Рабочая ширина колеса:

b>2>= Ψ>a>*а=0,25*140=35 мм

Ширина шестерни:

b>1>=b>2>+3=38 мм

Модуль передачи.

,

принимаем

,

принимаем

Полученное значение модуля m’>n>=1.4 округляем до ближайшего большего значения m=1.5 по ГОСТ 9563-60

Суммарное число зубьев и угол наклона зубьев.

β>min>=arcsin (4m>n>/b>2>) =arcsin (4*1.5/35) =9,55o

Z’>Σ>=Z>2>+Z>1>=2*a*cos β>min>/m>n>= (2*140*cos9,55) /1,5=184,32

Z>Σ>=184, Cosβ= Z>Σ>*m>n>/2a=184*1.5/2*140=0.9857

β=9,6>9,55=β>min>

Число зубьев шестерни Z>1> и колеса Z>2.>

Z’>1>=Z> Σ>/U’+1=184/4,8+1=30,345округляем до целого числа Z>1>=30

Z>2>= Z> Σ> - Z> 1>=184-30=154

Фактическое значение передаточного числа.

U= Z> 2>/ Z> 1>=154/30=5

Проверка зубьев колес на изгибную выносливость.

А) зуб колеса:

,

где

,

где

Т>2> - номинальный крутящий момент на валу колеса, K>F>=1,06 - коэффициент нагрузки при расчете на изгибную выносливость, K>Fα>=0,91 - коэффициент, учитывающий распределение нагрузки между зубьями ([1] Рис.6,2), Y>F2>=3,61 - коэффициент формы зуба ([1] Рис.6,2)

Значение Y>F >выбираем в зависимости от эквивалентного числа зубьев Z>v.>

Z>v2>=Z>2>/cos3>β>=154/cos39,6=160

Y> β> - коэффициент учитывающий наклон зуба, Y> β> = 1- (β/140) =1-0,072=0,931, b>2> - рабочая ширина колеса, m>n> – модуль, а - межосевое расстояние, U - заданное передаточное число, [σ] >F2>=293 МПа - допускаемое напряжение при расчете на изгибную выносливость

σ>F2>= (477,5*103*1,06*3,61*0,931*0,91*5,8) / (35*1.5*140*4,8) =222< [σ] >F2>=293Мпа

Б) зуб шестерни:

σ>F1>= σ>F2*>Y>F1>/ Y>F2>< [σ] >F1,> где

σ>F2> =222 МПа - напряжение при расчете зубьев на изгибную выносливость

Y>F1>=3,4- коэффициент, учитывающий форму зуба

[σ] >F1>=314 МПа - допускаемое напряжение при расчете на изгибную выносливость

σ>F1>=222*3,4/3,61=209МПа < [σ] >F1>=314Мпа

Определение диаметров делительных окружностей d.

d>1>=m>n>/cos> β>*Z>1>=1,5/0,986*30=45,6 мм

d>2>=m>n>/cos> β>*Z>2>=1,5/0,986*154=234,4мм

Выполним проверку полученных диаметров.

d>2>+ d>1>=2а

45,6+234,4=2*140=250 - верно

Диаметры окружностей вершин и зубьев и впадин зубьев d>f >и d>a>:

dа>1>= d>1>+2 m>n>=45,6+1,5*2=48,6мм

d>а2>= d>2>+2 m>n>=237,4мм

df>1>= d>1>-2,5m>n>=45,6+2,5*1,5=41,85мм

d>f4>= d>2>-2,5 m>n>=234,4-2,5*1,5=230,65мм

Проверка возможности обеспечения принятых механических характеристик при термической обработки заготовок.

Шестерни проверяем по значениям D, а колеса по S.

Наружный диаметр заготовки шестерни:

D=da>1>+6=54,6 мм < D=125 мм

Толщина сечения обода колеса:

S=8m=8*1,5=12 мм < S=80 мм, следовательно требуемые механические характеристики могут быть получены при термической обработки заготовки.

Силы действующие на валы зубчатых колес.

Окружная сила:

F>t>=2T>2>*103/d>2>=2*477,5*1000/234,4=4074H

Радиальная сила:

F>R>= F>t>*tgα>n>/cos>β>=4074*tg20o/cos9,6o=1482,5Н

Осевая сила: Fa= F>t>tg>β>=4074* tg9,6=684Н

1.6 Выбор материала и определение допускаемых напряжений тихоходной ступени

Таблица 4.

|

Колесо Z>4> |

Шестерня Z>3> |

|

Сталь 40Х улучшение НВ>2>=269…302 НВ>2ср>=285 σ> >>T> = 750 МПа |

Сталь 40ХН улучшение, закалка зубьев ТВЧ НRC=48…53 НRC>1ср>=50,5 σ> >>T> = 750 МПа |

Определяем коэффициенты приведения. Реакцию с периодической нагрузкой заменяем на постоянный, эквивалентный по усталостному воздействию, используя коэффициент приведения К>Е.>

К>НЕ >- коэффициент приведения для расчета на контактную прочность

К>FЕ >- коэффициент приведения для расчета на изгибающую прочность

|

К>НЕ2>=0,25 К>FЕ2>=0,14 |

К>НЕ1>=0,25 К>FЕ1>=0,1 |

Число циклов перемены напряжений.

N>G> - число циклов перемены напряжений, соответствующее длительному пределу выносливости. N>HG> - число циклов перемены напряжений, для расчета на контактную выносливость. (определяем по рис.4.3 [1]). N>FG >- число циклов перемены напряжений для расчета передачи на изгибную выносливость (принимаем независимо от твердости материала рабочих поверхностей зубьев)

|

N>HG2>=20*106 N>FG2>=4*106 |

N>HG1>=100*106 N>FG1>=4*106 |

Суммарное время работы передачи t>∑>=24000 ч.

Суммарное число циклов нагружения.

|

N>∑2>= =60t>∑>*n>2>*n>з2>=60*24000*34=49*106 t>∑> - суммарное время работы передачи n>2> - частота вращения колеса n>з2> - число вхождений в зацепление зубьев колеса за 1 оборот |

N>∑1>=N>∑2>*U*n>з1>/n>з2>=> >=49*106*4,4=215,6*106 N>∑2> - суммарное число циклов нагружения колеса n>з1> - число вхождений в зацепление зубьев шестерни за 1 оборот |

Эквивалентное число циклов перемены напряжения

А) контактная выносливость

|

N>НЕ2>=К>НЕ2>*N>∑2>= =0,25*49*106=12,25*106 |

N>НЕ1>=К>НЕ1>*N>∑1>= 0,25*215,6*106=54*106 |

Сравним полученные значения N>НЕ >с табличным значением N>НG>:

|

N>НЕ2>=12,25*106<N>HG2>=20*106 Принимаем N>H>>Е>=12,25*106 |

N>НЕ1>=54*106<N>HG1>=100*106 Принимаем N>H>>Е1>=54*106 |

Б) изгибная выносливость

|

N>FЕ2>=К>FЕ2>*N>∑2>=0,14*49*106= =6.86*106 |

N>FЕ2>=К>FЕ2>*N>∑2>=0,1*215,6*106= =21,56*106 |

Сравним полученные значения N>FЕ >с табличным значением N>FG>:

|

N>FЕ2>=6,86*10>N>FG2>=4*106 |

N>FЕ1>=21,56*106> N>FG1>=4*106 Принимаем N>FЕ2>=> >N>FЕ1>=N>FG1>=4*106 |

Определение предельных допускаемых напряжений для расчетов на прочность.

[σ>Н>] >max> и [σ>F>] >max - >предельные допускаемые напряжения

σ>т> - предел текучести материала

|

[σ>Н>] >max2>=2,8* σ>т>=2,8*750=2100 МПа [σ>F>] >max2>=2,74*НВ>2ср>=2,74*285= 780Мпа |

[σ>Н>] >max1>=40HRCпов=40*50.5=2020 МПа [σ>F>] >max1>=1430МПа |

Определение допускаемых напряжений для расчета на контактную выносливость.

[σ>Н>] = [σ>0>] >Н>* (N>HG>/ N>HE>) 1/6< [σ>Н>] >max, г>де

[σ>0>] >Н> - длительный предел контактной выносливости

[σ>Н>] >- >допускаемое контактное напряжение при неограниченном ресурсе

[σ>Н>] >max >- предельное допускаемое контактное напряжение

[σ>0>] >Н2>= (2*НВ>ср>+70) /S>H> [σ>0>] >Н1>= (17*НRC>пов>) /S>H>

|

[σ>0>] >Н2>= (2*285+70) /1.1=582 МПа S>H3>=1.1 [σ] >Н2>=582* (20*106/12,25*106) 1/6= =640 МПа |

[σ>0>] >Н1>= (17*50.5+200) /1.2=882 МПа S>H3>=1.2 [σ] >Н1>=882* (100*106/54*106) 1/6= =979 МПа |

Так как разница твёрдостей HB1ср-НВ2ср=220Мпа>=70Мпа и НВ2ср=285Мпа<350Мпа то:

σ>Н>= ([σ] >Н2>+ [σ] >Н1>) *0.45=729Мпа

σ>Н>=1.23 [σ] >Н2>=787Мпа

За расчетное допускаемое напряжение принимаем меньшее из 2-х значений допускаемых напряжений [σ] >Нрасч>=729МПа.

Определение допускаемых напряжений для расчета на изгибную выносливость.

[σ] >F>= [σ>0>] >F>* (4*106/ N>FЕ>) 1/9< [σ] >Fmax>, где

[σ>0>] >F>=σ>0F>/S>F>

σ>0F> - длительный предел контактной выносливости

S>F> - коэффициент безопасности

[σ] >F> - допускаемое контактное напряжение

[σ] >Fmax> - предельное допускаемое контактное напряжение

|

σ>0F2>=1,8*НВ>2>=1,8*248=513МПа S>F2>=1,75 [σ>0>] >F2>=σ>0F2>/S>F2>= =513/1,75=293МПа |

σ>0F1>=550МПа S>F1>=1,75 [σ>0>] >F1>=σ>0F1>/S>F1>= =550/1,75=314МПа |

За расчетное допускаемое напряжение принимаем меньшее из 2-х значений допускаемых напряжений колес или шестерни.

|

[σ] >F2>= (4*106/4*106) 1/6*293= =293 МПа< [σ] >Fmax>=780Мпа |

[σ] >F1>= (4*106/4*106) 1/6*314= =314 МПа< [σ] >Fmax>=1430Мпа |

1.7 Расчет коэффициентов нагрузки

Коэффициент нагрузки находим по формулам:

А) При расчете на контактную выносливость К>Н>=К>Нβ>*К>Н>σ

Б) При расчете на изгибную выносливость К>F>=К>Fβ>*К>Fυ>, где

К>Нβ> и К>Fβ> - коэффициент концентрации нагрузки по ширине зубчатого венца. К>Нυ> и К>Fυ> - коэффициент динамической нагрузки

Относительная ширина шестерни:

b/d=0.5Ψ>a> (U +1), где

Ψ>a>=0,25 - коэффициент ширины зубчатого колеса передачи

U’ = 2,8- заданное передаточное число (+1) для внешнего зацепления

К>β>= К>β>о (1-х) +х, где К>Нβ>о =1 и К>Fβ>o=1

Х=0,5 - коэффициент режима, учитывающий влияние режима работы передачи на приработку зубчатых колес.

b/d=0,5*0,4* (3,5+1) =0,9

К>Нβ>= К>Нβ>о =1, К>Fβ>= К>Fβ>o=1

Значение коэффициента динамичности нагрузки К>υ >выбираем по [1] таблице 5,6 и 5,7 в зависимости от окружной скорости, точности изготовления передачи и твердости рабочих поверхностей зубьев.

Для определения окружной скорости воспользуемся формулой:

V=n>2>/с>у>* (T>3>/U2 >*> Ψ>a>) 1/3=151/1600* (1980/19,36*0.25) 1/3=0,7м/с, где

n>3>=151мин -1 - частота вращения промежуточного вала редуктора

с>у>=1600 - коэффициент учитывающий влияние термообработки на свойства материала зубчатого колеса

T>4 >- критический момент

U - заданное передаточное число

Ψ>a> - коэффициент ширины зубчатого колеса передачи

Для вычисленной окружной скорости рекомендуется восьмая ступень точности, которую выбираем по [1] из таблицы 5,5

К>Нυ>=1,01 и К>Fυ>=1.03

К>Н>=1*1.01=1.01

К>F>=1*1,03=1,03

1.8 Проектный расчет закрытой цилиндрической передачи тихоходной ступени

Основные размеры зубчатой передачи определяем из расчета на контактную выносливость.

Значение межосевого расстояния:

,

где

,

где

8500 - коэффициент определяемый выражением Z>M> Z>H> Z>Σ>0.7 (см. ГОСТ 21354-75 "Расчет на прочность")

Т>4> - номинальный крутящий момент на валу колеса

U’ - заданное передаточное число

К>Н> - коэффициент нагрузки при расчете на контактную выносливость

К>Нα> - коэффициент учитывающий распределение нагрузки между зубьями ([1] Рис.6,2);

[σ] >Н> - допускаемое напряжение при расчете на контактную выносливость

Ψ>a> = 0,4 - коэффициент ширины зубчатых колес передачи

мм

мм

Полученное значение α’ округляем до значения a=210 мм из ряда R>a> 40 по ГОСТ 6636-69. Рабочая ширина венца. Рабочая ширина колеса:

b>2>= Ψ>a>*а=0,25*210=53 мм

Ширина шестерни:

b>1>=b>2>+3=56 мм

Модуль передачи.

,

принимаем

,

принимаем

мм

мм

Полученное значение модуля m’>n>=2,5 округляем до ближайшего большего значения m=2,25по ГОСТ 9563-60

Суммарное число зубьев и угол наклона зубьев.

β>min>=arcsin (4m>n>/b>2>) =arcsin (4*2,5/53) =7,18o

Z’>Σ>=Z>6>+Z>5>=2*a*cos β>min>/m>n>=2*210*0,993/2,5=167

Cosβ= Z>Σ>*m>n>/2a=167*2,5/2*210=0.9848

β=10>7,18=β>min>

Число зубьев шестерни Z>3> и колеса Z>4.>

Z’>3>=Z> Σ>/U’+1=167/4,4+1= 29,1 округляем до целого числа Z>5>=29

Z>4>= Z> Σ> - Z> 5>=167-29=138

Фактическое значение передаточного числа.

U= Z> 4>/ Z> 3>=138/29=4,5

Проверка зубьев колес на изгибную выносливость.

А) зуб колеса:

,

где

,

где

Т>4> - номинальный крутящий момент на валу колеса

K>F>=1.03 - коэффициент нагрузки при расчете на изгибную выносливость

K>Fα>=0,91 - коэффициент, учитывающий распределение нагрузки между зубьями ([1] Рис.6,2)

Y>F4>=3.61 - коэффициент формы зуба ([1] Рис.6,2)

Y>F3>=3,7 - коэффициент формы зуба ([1] Рис.6,2)

Значение Y>F >выбираем в зависимости от эквивалентного числа зубьев Z>v>

Z>v4>=Z>4>/cos3>β>=138/cos3 10=132

Y> β> - коэффициент учитывающий наклон зуба

Y> β> = 1- (β/140) =1-0,07 =0,93

b>2> - рабочая ширина колеса

m>n> - модуль

а - межосевое расстояние

U - заданное передаточное число

[σ] >F2>=293 МПа - допускаемое напряжение при расчете на изгибную выносливость

σ>F6>= (151*103*1,03*0,91*0,93*3,61* (4,5+1)) / (53*2,5*210*4,5) =78 < [σ] >F6>

Б) зуб шестерни:

σ>F3>= σ>F*>Y>F3>/ Y>F4>< [σ] >F5,> где

σ>F4> =78МПа - напряжение при расчете зубьев на изгибную выносливость

Y>F3>=3,7 и Y>F4>=3,61- коэффициенты, учитывающие форму зуба

[σ] >F3>=314 МПа - допускаемое напряжение при расчете на изгибную выносливость

σ>F3>=78*3,7/3,61=80МПа < [σ] >F5>

Определение диаметров делительных окружностей d.

d3=m>n>/cos> β>*Z>3>=2,5/0.9848*29=71,6мм

d>4>=m>n>/cos> β>*Z>4>=2,5/0.9848*138=348,4мм

Выполним проверку полученных диаметров.

d>4>+ d>3>=2а

71,6+348,4=2*210=420 верно

Диаметры окружностей вершин и впадин зубьев d>f >и d>a>:

dа>3>= d>5>+2 m>n>=71,6+2*2,5=77,6мм

dа>4>= d>6>+2 m>n>=348,4+2*2,5=353,4мм

d>f3>= d>5>-2,5 m>n>=71,6-2,5*2,5=65,35мм

d>f4>= d>6>-2,5 m>n>=348,4-2*2,5=342,15 мм

Проверка возможности обеспечения принятых механических характеристик при термической обработке заготовок.

Шестерни проверяем по значениям D, а колеса по S.

Наружный диаметр заготовки шестерни:

d=da>3>+6=77,6+6=83,6 мм < D=125 мм

Толщина сечения обода колеса: S=8m=8*2,5=20мм < S=80 мм, следовательно требуемые механические характеристики могут быть получены при термической обработки заготовки.

Силы действующие на валы зубчатых колес.

Окружная сила:

F>t>=2T>4>*103/d>4>=2*1980*1000/348,4=11366 H

Радиальная сила:

F>R>= F>t>*tgα>n>/cos>β>=11366*tg20o/cos10o=4136Н

Осевая сила:

Fa= F>t>tg>β>=11366* tg10=1996Н

1.9 Расчет звёздочки тяговой цепи

Определим основные размеры звездочки для тяговой цепи:

Делительный диаметр:

Dд=P/ (sin180/Z);

P-шаг цепи; Z-число зубьев звёздочки.

Dд=125/ (sin180/9) =365.5мм;

Диаметр окружности выступов:

De=P (0,56+2,74-0,31/8,3) =409мм;

Диаметр окружности впадин:

Di=Dд - Dц;

Di=365,5-15=350,5мм.

Ширина зуба: b=0,75bвн=13,7мм;

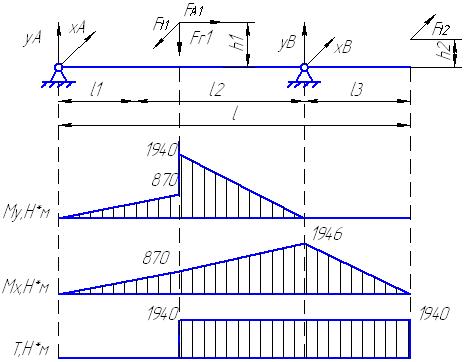

1.10 Проверочный расчет тихоходного вала (наиболее нагруженного) на усталостную прочность и выносливость

Проведём расчёт тихоходного вала.

Д

A

B

C

ействующие силы: ,

, -

окружные,

-

окружные,

,-

осевая,

,-

осевая,

,-

радиальная,

,-

радиальная,

- крутящий момент.

- крутящий момент.

,

, ,

, ,

, ,

,

,

, .

.

Определим реакции опор в вертикальной плоскости.

1.

,

,

,

,

.

.

Отсюда находим,

что

.

.

2.

,

,

,

,

.

Получаем, что

.

Получаем, что

.

.

Выполним проверку:

,

,

,

,

,.

,.

Следовательно вертикальные реакции найдены верно.

Определим реакции опор в горизонтальной плоскости.

3.

,

,

,

,

,

получаем, что

,

получаем, что

.

.

4.

,

,

,

,

,

отсюда

,

отсюда

.

.

Проверим правильность нахождения горизонтальных реакций:

,

,

,

,

,

,

По эпюре видно,

что самое опасное сечение вала находится

в точке

,

причём моменты здесь будут иметь

значения:

,

причём моменты здесь будут иметь

значения:

,

,

.

.

Расчёт

производим в форме проверки коэффициента

запаса прочности

,

значение которого можно принять

,

значение которого можно принять

.

При этом должно выполняться условие,

что

.

При этом должно выполняться условие,

что

,

,

где

- расчётный коэффициент запаса прочности,

- расчётный коэффициент запаса прочности,

и

и

- коэффициенты запаса по нормальным и

касательным напряжениям, которые

определим ниже.

- коэффициенты запаса по нормальным и

касательным напряжениям, которые

определим ниже.

Найдём результирующий изгибающий момент, как

.

.

Определим

механические характеристики материала

вала (Сталь 35ХМ) по табл.10.2 лит.3:

- временное сопротивление (предел

прочности при растяжении);

- временное сопротивление (предел

прочности при растяжении);

и

и

- пределы выносливости гладких образцов

при симметричном цикле изгиба и кручении;

- пределы выносливости гладких образцов

при симметричном цикле изгиба и кручении;

- коэффициент чувствительности материала

к асимметрии цикла напряжений. Определим

отношение следующих величин (табл.10.9

лит.3):

- коэффициент чувствительности материала

к асимметрии цикла напряжений. Определим

отношение следующих величин (табл.10.9

лит.3):

,

,

,

,

где

и

и

- эффективные коэффициенты концентрации

напряжений,

- эффективные коэффициенты концентрации

напряжений,

- коэффициент влияния абсолютных размеров

поперечного сечения. Также по табл.10.4

лит.3 найдём значение коэффициента

влияния шероховатости

- коэффициент влияния абсолютных размеров

поперечного сечения. Также по табл.10.4

лит.3 найдём значение коэффициента

влияния шероховатости

и по табл.10.5 лит.3 коэффициент влияния

поверхностного упрочнения

и по табл.10.5 лит.3 коэффициент влияния

поверхностного упрочнения

.

Вычислим значения коэффициентов

концентрации напряжений

.

Вычислим значения коэффициентов

концентрации напряжений

и

и

для данного сечения вала:

для данного сечения вала:

,

,

.

.

Определим пределы выносливости вала в рассматриваемом сечении:

,

,

.

.

Рассчитаем осевой и полярный моменты сопротивления сечения вала:

,

,

где

- расчётный диаметр вала.

- расчётный диаметр вала.

Вычислим изгибное и касательное напряжение в опасном сечении по формулам:

,

,

.

.

Определим коэффициент запаса прочности по нормальным напряжениям:

.

.

Для нахождения

коэффициента запаса прочности по

касательным напряжениям

определим следующие величины. Коэффициент

влияния асимметрии цикла напряжений

для данного сечения

определим следующие величины. Коэффициент

влияния асимметрии цикла напряжений

для данного сечения

.

.

Среднее

напряжение цикла

.

Вычислим коэффициент запаса

.

Вычислим коэффициент запаса

.

.

Найдём расчётное значение коэффициента запаса прочности и сравним его с допускаемым:

- условие выполняется.

- условие выполняется.

1.11 Выбор муфт

Для передачи крутящего момента от вала электродвигателя к быстроходному валу и предотвращения перекоса вала выбираем муфту. Наиболее подходит упругая втулочно-пальцевая муфта, крутящий момент передается пальцами и упругими втулками. Ее размеры стандартизированы и зависят от величины крутящего момента и диаметра вала.

Для соединения концов тихоходного и приводного вала и передачи крутящего момента использовать предохранительную муфту с разрушающим элементом, которая, также обеспечивает строгую соосность валов и защищает механизм от перегрузок. Размеры данной муфты выбираются по стандарту, они зависят от диаметра вала и величины передаваемого крутящего момента.

1.12 Смазка зубчатых зацеплений и подшипников

Смазочные материалы в машинах применяют с целью уменьшения интенсивности изнашивания, снижения сил трения, отвода от трущихся поверхностей теплоты, а также для предохранения деталей от коррозии. Снижение сил трения благодаря смазке обеспечивает повышение КПД машины, кроме того снижаются динамические нагрузки, увеличивается плавность и точность работы машины. Принимаем наиболее распространенное жидкое индустриальное масло И-Г-А-32.

Глубина погружения зубчатых колес в масло должно быть не менее 10 мм от вершин зубьев.

1.13 Сборка редуктора

Применим радиальную сборку конструкции выбранного редуктора. Корпус редуктора состоит из 2-х частей с разъемом в плоскости осей зубчатых колес. Части корпуса фиксируются одна относительно другой контрольными штифтами. Эта конструкция характеризуется сложностью механической обработки. Посадочное отверстие под подшипники валов обрабатываются в сборе при половинах корпуса, соединенных по предварительно обработанным поверхностям стыка, или раздельно в обеих половинах, с последующей чистовой обработкой поверхности стыка.

Список используемой литературы

М.Н. Иванов. Детали машин. М.: "Машиностроение", 1991.

П.Ф. Дунаев, О.П. Леликов - Конструирование узлов и деталей машин. М.: "Высшая школа", 1985.

В.И. Анурьев - Справочник коструктора-машиностроителя, т.1. М.: "Машиностроение", 1980.

В.И. Анурьев - Справочник коструктора-машиностроителя, т.2. М.: "Машиностроение", 1980.

В.И. Анурьев - Справочник коструктора-машиностроителя, т.3. М.: "Машиностроение", 1980.