Проектирование прессового участка

ВВЕДЕНИЕ

1.1. Роль прессования

Металлургическая промышленность – одна из основных отраслей народного хозяйства, определяющая уровень развития страны и являющаяся базой для других отраслей промышленности.

Обработка металлов заключается в придании металлу заданных формы и размеров, а также определенных механических и физических свойств. Основными видами обработки являются литье, обработка давлением и обработка резанием.

Литьем получают готовые крупногабаритные детали различной конфигурации, а также специальными методами литья – мелкие детали сложной формы. Кроме того, большое количество заготовок отливают для последующей обработки давлением и механической обработки, так как литые детали по механическим свойствам, качеству поверхности и точности размеров заметно уступают деталям, полученным другими видами металлообработки. В настоящее время литые заготовки получают в виде слитков, листов, прутков, труб и проволоки.

Механическая обработка (обработка резанием) применяется в основном в качестве отделочной операции, а также для получения деталей сложной формы с жесткими требованиями к размерам и качеству поверхности. В настоящее время для производства изделий известно немало видов механообработки: токарная, фрезерование, строжка, сверловка и другие.

Обработка давлением – завершающий этап в производстве изделий (полуфабрикатов) из металлов и сплавов. Ею получают изделия самой разнообразной формы. К основным способам обработки металлов давлением относятся ковка, штамповка, прокатка, прессование и волочение.

При производстве труб, прутков и профилей из цветных металлов и сплавов прессование является основной заготовительной операцией. Прессование – процесс выдавливания из замкнутой полости через отверстие в матрице металла с приданием ему требуемой формы. При прессовании возможна деформация металла с наибольшими обжатиями по сравнению со всеми другими видами обработки давлением и изготовление изделий самой различной конфигурации. Прессованием можно получить изделия из материалов, не поддающихся прокатке и волочению, благодаря тому, что заготовка при прессовании подвергается всестороннему сжатию.

Время переналадки инструмента при прессовании короче, чем при прокатке, что особенно важно при производстве полуфабрикатов из цветных металлов, характеризующемся широким разнообразием размеров изделий и сравнительно небольшими объемами продукции одного размера.

Достоинства процесса прессования определили его широкое распространение при производстве труб, прутков и профилей из легких и тяжелых цветных металлов.

1.2. Характеристики сплава АМг6

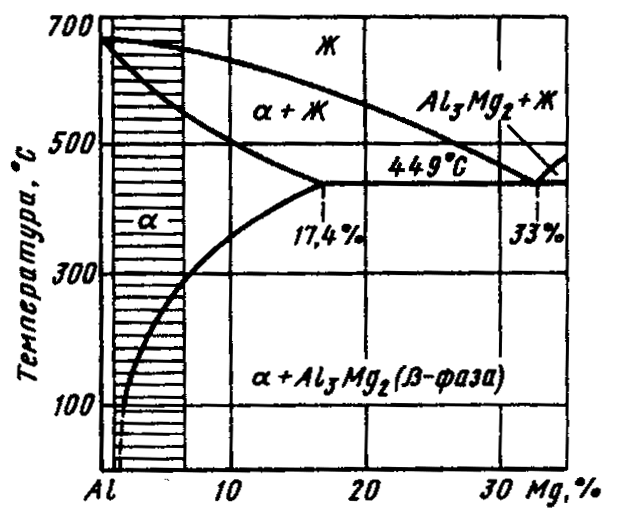

Сплав АМг6 относится к сплавам системы Al-Mg, которые в свою очередь относятся к группе термически неупрочняемых коррозионностойких и свариваемых сплавов. В литых сплавах системы Al-Mg с различным содержанием магния и марганца, железа и кремния могут присутствовать фазы Al>3>Mg>2>, Al>6>(FeMn), Mg>2>Si (рис. 1). Количество фазы Al>3>Mg>2> растет с повышением содержания магния в сплаве. С повышением содержания в сплаве марганца и железа увеличивается количество фазы Al>6>(FeMn) и выделения ее сильно огрубляются. Введение в сплавы титана и ванадия может привести к образованию интерметаллидов Al>3>Ti и Al>3>V. Плоские, круглые и полые слитки сплавов данной системы имеют однородную макроструктуру (слитки до 0.300 м). На слитках большого сечения возможно образование веерной структуры, для подавления которой применяются кристаллизаторы с электромагнитным перемешиванием.

Равновесная диаграмма состояния Al-Mg (заштрихованная зона – область составов промышленных сплавов)

Рис. 1 [2]

Он имеет невысокие прочностные характеристики – временное сопротивление и, в особенности, предел текучести, но отличается высокой пластичностью, хорошей коррозионной стойкостью в различных средах и хорошо сваривается аргонодуговой сваркой.

Химический состав сплава АМг6 определяется ГОСТом 4784–97 и приведен в табл. 1.

Таблица 1

Химический состав АМг6 (масс. %)

|

Марка сплава |

Si |

Fe |

Cu |

Mn |

||

|

Российская |

Международная |

|||||

|

Буквенная |

Цифровая |

|||||

|

АМг6 |

- |

- |

0.40 |

0.40 |

0.10 |

0.5-0.8 |

|

Mg |

Cr |

Zn |

Ti |

Другие элементы |

Al |

Плотность, кг/м3 |

|

5.8-6.8 |

0.20 |

0.02-0.10 |

0.0002-0.005 Be |

Основа |

2640 |

Сплав АМг6 содержит добавки марганца и титана. Марганец способствует повышению прочностных свойств полуфабрикатов и с этой целью вводится в количестве 0.2-0.8 %; титан используется в качестве модификатора литой зеренной структуры в слитках непрерывного литья, в сварных швах, уменьшая тем самым склонность сплавов к кристаллизационным трещинам при литье и аргонодуговой сварке.

Сплавы системы Al-Mg обладают хорошей свариваемостью. С повышением содержания магния коэффициент трещинообразования при сварке уменьшается. Однако, в связи с увеличением температурного интервала плавления и повышением концентрации водорода, с ростом содержания магния пористость сварных соединений возрастает.

Сварные соединения этих сплавов ослаблены по сравнению с основным материалом. Это относится к характеристикам прочности, пластичности и стойкости против коррозии. Для повышения коррозионной стойкости сварных соединений сплава АМг6 полуфабрикаты перед сваркой необходимо подвергать ступенчатому отжигу.

Промышленность выпускает все виды деформированных полуфабрикатов, прежде всего катаные – плиты, листы, ленты, а также прессованные панели, профили, прутки, трубы и кованые – поковки, штамповки. Полуфабрикаты выпускаются в термически необработанном состоянии, после отжига, а некоторые виды полуфабрикатов изготавливаются холодной обработкой давлением (в нагартованном состоянии). Нагартовка повышает прочностные характеристики, особенно предел текучести, но снижает пластичность. Последующая сварка устраняет нагартовку в зоне термического влияния сварного соединения, и механические свойства в указанной зоне соответствуют свойствам в отожженном состоянии.

Гарантируемые механические характеристики полуфабрикатов из АМг6 представлены в табл. 2.

Таблица 2

Гарантируемые механические характеристики прессованных прутков из АМг6 в состоянии без термической обработки

|

Сплав |

Полуфабрикаты |

>в> , МПа |

>02> , МПа |

>5> , % |

|

не менее |

||||

|

АМг6 |

Прутки |

315 |

155 |

15.0 |

Физические свойства АМг6 в отожженном состоянии приведены в табл. 3.

Таблица 3

Физические свойства АМг6

|

Сплав |

Состояние |

Теплопроводность при 25С, Дж/(мсС) |

Электросопротивление, Омм |

Плотность, кг/м3 |

|

АМг6 |

М |

117.152 |

0.00067 |

2640 |

|

Средний коэффициент термического расширения при 20-100С, 106, (С)-1 |

Удельная теплоемкость при 100С, Дж/(кгС) |

Интервал температур плавления, С |

||

|

24.7 |

920.48 |

571-638 |

Деформированные полуфабрикаты из сплавов системы Al-Mg в большинстве случаев имеют рекристаллизованную структуру, кроме прессованных полуфабрикатов из сплава АМг6 с содержанием марганца ближе к верхнему пределу.

Полуфабрикаты из сплавов Al-Mg подвергаются только отжигу для снятия нагартовки и перевода их в мягкое отожженное состояние. Отжиг полуфабрикатов и изделий из магналиев необходимо проводить при температуре 310-335С в течение 1-2 ч с последующим охлаждением на воздухе. Для сплава АМг6 при охлаждении после отжига необходимо делать выдержку при 250-260 С в течение одного часа, затем охлаждать с нерегламентированной скоростью. При невозможности осуществления ступенчатого охлаждения следует вести охлаждение со скоростью не более 30/ч.

Сплав АМг6 применяется в сварных конструкциях, для изготовления емкостей, используемых в том числе и при криогенных температурах.

1.3. Технические требования к готовым изделиям

Прутки поставляются по ГОСТ 21488-76. Масса партии прутков не ограничивается.

Для оценки механических свойств прутков из сплава АМг6 во всех состояниях материала подвергают испытанию 5% прутков от партии, но не менее трех прутков от каждой партии.

При составлении партии прутков из нескольких плавок проверяют механические свойства не менее чем на двух прутках от каждой плавки.

Для каждого вида механических испытаний от выходного конца контролируемого прутка при диаметре 20 мм в продольном направлении отбирают один образец из центра сечения прутка. Расчетная длина образцов l>0> = 5d>0> .

Допуски на размеры прутков описаны в табл. 4.

Таблица 4

Предельные отклонения по диаметру круглых прутков

|

Номинальный диаметр прутка, мм |

Предельные отклонения при точности изготовления, мм |

|

|

повышенной |

нормальной |

|

|

19-30 |

-0.52 |

-0.84 |

Овальность круглых прутков не должна выводить их размеры за предельные отклонения по диаметру.

Местная кривизна прутков на 1 м длины не должна превышать 3 мм для прутков диаметром до 100 мм.

2. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

2.1. Проектирование схемы производства и ее обоснование

Я представляю следующую технологию:

склад заготовок;

нагрев заготовок;

прессование;

клеймение;

разбраковка;

правка;

резка, вырезка образцов;

зачистка заусенцев;

клеймение;

шабровка;

правка;

проверка на стилоскопе;

приемка ОТК;

консервация и упаковка;

сдача на склад.

Естественно, что для сохранения общей поточности производства в масштабе цеха последовательность расположения обособленных участков его площадей должна находиться в соответствии с последовательностью технологических процессов.

Этот признак дает возможность расположить на одном участке различные типы оборудования в той последовательности, которая требуется намеченным технологическим процессом изготовления поковки, и создать поточность ее производства. Возможно объединение процессов прессования и отделки в поточной линии.

Прессовый агрегат состоит из нагревательного устройства, прессового оборудования (пресс) и средств механизации и автоматизации. Агрегат гидравлического пресса включает нагревательные печи, сам пресс, насосно-аккумуляторную станцию, пульт управления. Насосно-аккумуляторная станция планируется в отдельном помещении предпочтительно в том же корпусе и ближе к прессу.

В зависимости от характера производства, программы выпуска прутков, подъемно-транспортных средств, общей компоновки цеха взаимное расположение оборудования в прессовом агрегате может быть различно и многообразно. Оборудование может располагаться в линию к фронту работы, под углом, перпендикулярно. Однако всегда должны выполняться требования обеспечения прямоточности процесса, удобства для рабочих, оборудование не должно размещаться тесно, но и в то же время не следует без нужды увеличивать расстояние между агрегатами и соответственно площадь цеха и пр. Поэтому необходимо пользоваться при расстановке оборудования установленными нормами расстояний.

Основной принцип при выборе размеров и количества нагревательных устройств – их количество и производительность должны полностью обеспечивать необходимую производительность прессового оборудования.

Расположение оборудования может быть продольным, поперечным и смешанным. Наиболее распространенным является продольное расположение оборудования, при котором грузовые потоки направлены вдоль продольной оси здания.

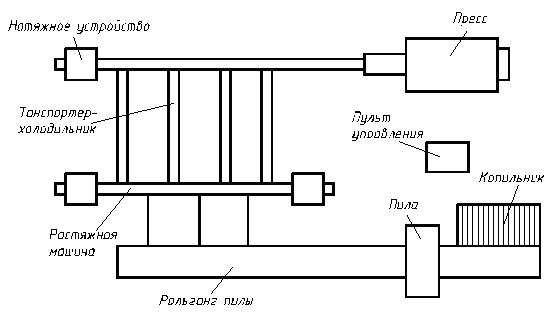

В данном проекте оборудование устанавливается вдоль пролета в три ряда (рис. 2). При этом оно может быть расположено или посередине пролета, или ближе к одной из продольных стен здания. Расположение оборудования ближе к продольной стене здания дает возможность сократить ширину пролета. При этом, однако, более легкое оборудование может устанавливаться только в один ряд.

Схема расположения механизмов линии пресса

Рис. 2 [6]

2.2. Описание технологического процесса изготовления продукции

2.2.1. Нагрев заготовки

Заготовка перед загрузкой в печь должна быть очищена от грязи масла стружки. Нагрев заготовки перед прессованием производится в индукционной печи.

Заготовка АМг6 из стеллажа с помощью специального сталкивающего устройства подается на загрузочный стол пресса. С загрузочного стола с помощью пневматической иглы заталкивателя подается в индукционную печь, где производится нагрев заготовки до температуры 320 – 480С. Затем заготовка передается в индукционную печь №2, и конец, обращенный к матрице, нагревается от 500 до 530С. Заготовка упирается в термопару показания с термопары поступают на регулирующий милливольтметр на котором задана определенная температура, (данный прибор поддерживает заданную температура). Необходимо 2 – 3 цикла нагрева (не более 2 минут). При достижении заданной температуры печь отключается автоматически.

Время подачи заготовок от индукционной печи №2 в контейнер не должно превышать 40 секунд.

Заготовки, загруженные в печь, должны отвечать требованиям внутризаводского стандарта, а их размеры соответствовать указанным в маршрутно-технологической карте. На поверхности заготовки не должно быть заусенцев, острых выступов, стружки, следов масла и грязи. Заготовки с загрязненной поверхностью перед загрузкой в печь должны быть очищены. При нагреве в индукционной печи заготовка должна занимать такое положение, чтобы ее передний конец находился на расстояние 30 – 60 мм от выхода конца индуктора. Регулировка производительности индукционных печей ведут путем изменения числа импульсов счетно-импульсного реле. Температура заготовки выдаваемой из печи, замеряют стационарной контактной термопарой.

Заготовки, нагретые до температуры 500 – 530C, но ни ниже предельно допустимой подают на прессование только после их охлаждения до заданной температуры. Заготовки, нагретые до температуры, выше предельно допустимой, считаются окончательным браком и подлежат переплаву. Заготовки, имеющие после выхода из печи температуру ниже минимального предела, охлаждают до температуры не выше 50C, после чего загружают в печь для повторного нагрева.

2.2.2. Подготовка инструмента к прессованию

Сборку инструмента перед прессованием производится в соответствии с чертежами инструментальных наладок на данный процесс.

Втулки контейнеров, пресс–штемпели и другой крупногабаритный инструмент должны быть снабжены паспортами.

Диаметр прессшайбы должен быть на 0.3 – 0.7 мм меньше фактического диаметра канала втулки контейнера.

Температура на регулирующем потенциометре печи для нагрева инструмента устанавливают в диапазоне 350 – 450С.

2.2.3. Прессование

Прессование прутков производится на горизонтальном гидравлическом прессе усилием 24.516 МН (2500тс).

Прессование осуществляется прямым методом. Пресс–штемпель через пресс–шайбу передает давление на заготовку, помещенную в контейнер, при этом металл заготовки вытекает из канала матрицы находящейся в матрицедержателе и образует профиль.

Прессование нужно начинать на верхнем пределе температуры нагрева заготовки, что необходимо с целью дополнительного подогрева контейнера, что должно исключать заклинивание при прессовании. После нескольких прессовок переходят на режим близкий к низкому пределу.

В целях получения лучшей поверхности, а также для предотвращения налипания алюминиевого сплава, на поверхности наносится смесь графита с маслом, состоящую из графита кристаллического литейного (ГОСТ 5279) в количестве от 10 до 15% и индустриального масла «И-12» (ГОСТ 20799) в количестве от 85 до 90%.

Смазка наносится на следующие поверхности:

торцы и пояски пресс–шайбы (один раз на 50 прессовок);

торцы и втулки контейнера, прилегающие к матричному узлу (один раз на 5 прессовок).

Скорость истечения при прессование данного пресс–изделия из сплава АМг6 составляет 0.047 м/с.

Температура прессового инструмента должна быть в пределах 300 – 350С; температура контейнера в пределах 450 – 500С.

При соответствии прессизделия чертежу и требованиям технических условий, указанных сопроводительном паспорте, прессование продолжается. Прессование с отклонениями запрещается.

Для предотвращения утяжины и скручивания профиля применяют устройство для вытягивания прессизделий. Техническая характеристика этого устройства дана в табл. 6. Основой устройства является тянущая тележка, которая с помощью остальных механизмов устройства осуществляется захват и натяжение прутка в процессе прессования с заданным усилием натяжения и транспортированием над приемным столом пресса.

Таблица 6

Техническая характеристика устройства для вытягивания прессизделий

|

Наименование характеристики |

Значение |

|

Размеры зоны зажима: |

|

|

высота, мм |

190 |

|

ширина, мм |

200 |

|

Усилие натяжения, кН |

12.237 |

|

Рабочее давление воздуха в пневмосистеме, МПа |

0.4-0.6 |

|

Ширина опорной рамки зажимного устройства, мм |

300 |

|

Максимальная скорость истечения металла, м/с |

0.833 |

|

Минимальная скорость истечения металла, м/с |

0.067 |

|

Скорость подвода тележки к прессу, м/с |

7.8 |

|

Скорость отвода тележки от пресса, м/с |

1.66 |

|

Режимы управления |

автоматический, пооперационный, наладочный |

|

Температура окружающей среды в зоне работы устройства не ниже, С |

10 |

Тянущая тележка позволяет принимать прессизделие по сравнению с рольганговым столом с более высокими скоростями и исключить их скручивание по длине.

Во время прессования, в тот момент, когда выходной конец прессизделия доходит до зоны зажима устройства бригадир пресса останавливает прессование. Прессовщик с пульта управления устройства вытягивания прессизделий дает команду на автоматический зажим прессизделий, после чего бригадир продолжает прессование.

Тянущая тележка, с заданным усилием натяжения, в процессе прессования производит транспортирование прессизделия над приемным столом пресса.

По окончании процесса прессования разжимается зажим тележки, пруток укладывается на стол транспортера, после чего данное изделие при помощи съемников поступает на охлаждающий стол.

2.2.4. Разбраковка

Разбраковка производится визуальным методом 100% от партии. Часть изделий отпрессованных с дефектами отделяются и не допускаются на следующие операции. Клеймение осуществляется с выходного конца, где указываются марка сплава, состояние поставки и номер партии.

2.2.5. Правка

Охлажденные профили передаются на растяжную машину усилием 0.294 МН. Основным методом правки профилей является правка растяжением. Остаточная деформация при правке на растяжной машине не более 2 – 3%. Такое ограничение связано с тем, что увеличение остаточной деформации ведет к понижению механических свойств. Правке подвергаются профили для придания им необходимой продольной и поперечной геометрии. Основные дефекты продольной геометрии после прессования профилей и термической обработки – кривизна, саблевидность.

В качестве в качестве смазки применяется осветительный керосин. Техническая характеристика растяжной машины приведена в табл. 7.

Таблица 7

Техническая характеристика растяжной машины

|

Наименование характеристики |

Значение |

|

Максимальный рабочий ход |

|

|

передней тянущей головки, м |

1.000 |

|

задней головки, м |

1.600 |

|

Шаг для регулировки положения задней бабки, м |

0.600 |

|

Максимальное расстояние между головками, м |

27.000 |

|

Величина открытия зажимов, м |

0.085 |

|

Максимальная ширина зажимов, м |

0.220 |

|

Максимальная скорость растяжения (регулируемая), м/с |

0.095 |

|

Скорость обратного хода, м/с |

0.190 |

2.2.6. Резка и вырезка образцов

С растяжной машины данное прессизделие передается на рольганг скоростной дисковой пилы для обрезки концов в меру. Отбор образцов механических испытаний производится на микроструктуру от партии. Образцы на механические испытания вырезаются с выходного конца, а на микроанализ со стороны прессостатка, после обрезки прессутяжины. Резка прутков начинается с выходного конца.

При резке прессизделий для охлаждения и смазки режущего диска применяется индустриальное масло «И-12А» (ГОСТ 20799). Запрещается работать на дисковой пиле без смазки режущего диска.

После резки стружка с поверхности прессизделия должна удаляться резчиком при помощи сжатого воздуха.

Техническая характеристика дисковой пилы приведена в табл. 8.

Таблица 8

Техническая характеристика дисковой пилы

|

Наименование характеристики |

Значение |

|

Диаметр режущего диска, м |

0.500 |

|

Толщина диска, мм |

5 |

|

Число оборотов в минуту, об/мин |

1900 |

|

Наибольшая ширина разрезаемого изделия, м |

0.400 |

|

Наибольшая высота пропила, м |

0.160 |

2.2.7. Шабровка и зачистка заусенцев

Удаление поверхностных дефектов (пузырей, вмятин, забоин, царапин, надиров) производится шабером или шлифовальными шкурками на тканевой основе не крупнее №6 (ГОСТ 5009-82). Поперечная зачистка до гладкой поверхности производится наждачной бумагой №10 (ГОСТ 6456-82).

2.2.8. Приемка ОТК

На окончательной приемке контролер производит проверку соответствия изделия требованиям технических условий поставки, нормалей и оформление документов. Измерение прутка производится микрометром по ГОСТ 6507-78, штангельциркулем по ГОСТ 166-80. Проверку длины проводят рулеткой по ГОСТ 7502-80. После того, как продукция принята контролером, ее взвешивают, контролер заносит вес партии в сопроводительный паспорт. В сопроводительном паспорте указываются:

номер плавки;

номер партии;

масса партии;

шифр изделия;

марка сплава;

состояние поставки;

номер технических условий;

количество отпрессованных заготовок;

количество годных изделий;

размеры поперечного сечения после прессования и правки;

результаты контроля прессизделий в соответствие с требованиями технических условий.

2.2.9. Консервация и упаковка

После приемки ОТК прутки поступают на участок консервации и упаковки. По требованию заказчика продукцию подвергается консервации. Перед консервацией продукция взвешивается и поштучно подается на входной рольганг консервирующей установки. Методом дисперсного распыления на продукцию наносится тонкий слой смазки, состоящей из 90% индустриального масла марки 12 или 20 и 10% масло растворимой присадки АКОР-1. Изделия, покрытые консервирующей смазкой, поступают в копильник, где продукция выравнивается с торцов и производится связка шпагатом в пучок, в трех местах по длине. При отсутствии маркировки на изделиях к пучку прикрепляется металлическая бирка с указанием сплава и состояния поставки, номера партии, шифра изделия.

Данный пруток упаковывается в ящики. Пачка изделий, упаковываемых в ящики, предварительно укладывается в плотный конверт, состоящий из одного наружного слоя битумной бумаги и двух слоев просмоленной бумаги (парафиновой). Конверт должен полностью исключить непосредственный контакт металла с деревом и проникновения влаги к металлу.

2.2.10. Сдача на склад

После консервации и упаковки, изделие сдаются на склад по сдаточной накладкой. На складе прутки хранятся на стеллажах в горизонтальном положении. Для предохранения изделия от повреждения о стеллажи, они должны быть обиты алюминиевыми листами или текстолитом.

3. ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ

3.1. Определение размеров исходной заготовки

С целью достижения максимальной производительности при прессовании применяют слитки или заготовки максимально возможного объема. Если нет специальных требований по геометрии, то применяют слитки цилиндрического вида. Цилиндрический слиток наиболее прост в изготовлении, потому что требует наиболее дешевой оснастки при литье. То же относится и к прессовым заготовкам, получаемым методами порошковой металлургии.

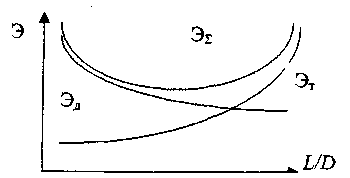

Для слитка без полости при одном и том же объеме V можно выбрать различное соотношение между диаметром D>c> и длиной слитка L>c> . Действительно, объем V цилиндрического слитка определяется как

V = D>c>2 L>c> /4, [3] (1)

Соотношение энергозатрат на деформацию Э>д>, трение Э>т> и общих Э>> при прямом прессовании слитков с различным отношением длины к диаметру

Рис. 3 [3]

Для пресс-изделий, которые не подвергаются дальнейшей более или менее значительной деформации минимальная вытяжка должна быть не менее 10. Из-за ограничений по силовым условиям проведения процесс прессования приходится ограничивать и максимальные вытяжки, которые из практики прессовых цехов составляют для алюминия 1000.

Качество прессованных изделий и силовые условия прессования требуют ограничения длины слитка. При всех разновидностях прессования большая длина слитка связана с вероятностью заметного охлаждения слитка к концу прессования и со значительной неравномерностью свойств и структуры изделия.

Большое охлаждение слитка может в конце процесса вызвать повышение усилия прессования, что при ограниченных возможностях пресса приведет к недопрессовкам.

Размеры слитка для заданного пресс-изделия устанавливают следующем порядке:

исходя из площади сечения пресс-изделия и его назначения, выбирают допустимую степень вытяжки и число каналов матрицы;

определяют максимально возможную длину пресс-изделия и с учетом размера пресс-остатка максимальный объём заготовки;

задавшись несколькими величинами поперечных сечений (превышающих максимальное) слитков, определяют соответствующие им длины слитков и для каждого из таких размеров слитков подсчитывают величины усилий, по которым находят оптимальные размеры слитка, отвечающие минимальному усилию.

При прессовании чаще всего используют сплошные заготовки круглого сечения. Заготовки прямоугольного или плоскоовального сечения применяют только в отдельных случаях (например, прессование профиля с законцовкой из профилированного контейнера). Полые круглые заготовки применяют сравнительно редко. Они используются при прессовании пустотелых профилей с простой формой внутреннего канала при относительно больших его размерах.

Размеры заготовки определяют качество пресс-изделий и технико-экономические показатели процесса. Чем больше диаметр и длина заготовки для прессования профиля определенного типоразмера, т.е. чем больше ее объём, тем больше длина профиля, получаемого из неё. Увеличение длины профиля позволяет уменьшить долю металла, уходящего в концевую обрезь, что способствует повышению выхода годного, поэтому всегда следует стремиться к увеличению объёма заготовки.

Однако на величину выхода годного большое влияние оказывает также доля металла на пресс-остаток. При определенном объёме заготовки увеличение её диаметра и длины различно влияет на отходы в пресс-остаток. При увеличении диаметра заготовки и соответственном уменьшении её длины количество отходов на пресс-остаток повышается, и наоборот.

Для обеспечения максимального выхода годного и минимального усилия прессования при определенном объёме заготовки более рационально увеличивать её длину, чем диаметр. В данном случае лимитирующим фактором является не величина усилия прессования, а величина максимального удельного давления, поэтому при возможности прессования из нескольких контейнеров целесообразно применять контейнер минимального диаметра.

При многониточном прессовании тонкостенных прутков и профилей оплошного сечения выбирают диаметр контейнера, исходя из условия размещения очков матрицы, обеспечивающего прочность матрицы и унизанную величину зазоров между крайними точками контуров профилей и поверхностью контейнера (табл. 9).

Таблица 9

Условие размещения отверстий матрицы

|

Диаметр контейнера, мм |

85-95 |

115-130 |

170-200 |

270-300 |

360-420 |

|

Минимальное расстояние от профиля до контейнера, мм |

15 |

20 |

25 |

30 |

35 |

После выбора диаметра контейнера рассчитывают диаметр заготовки и её длину. Диаметр заготовки должен быть таким, чтобы после нагрева её можно было свободно ввести в контейнер. При этом ввиду предварительной напряженности втулок контейнера и относительно невысокого термического коэффициента линейного расширения материала втулок увеличение диаметра канала контейнера при его нагреве обычно не учитывают:

D>заг> = (0.965…0.975)D>к> . [3] (2)

Длину заготовки при прессовании профилей постоянного сечения в общем случае определяют по формуле [3]

,

[3] (3)

,

[3] (3)

где l>пф> – длина готового полуфабриката, мм;

l>пр> – припуск на длину, мм;

m – кратность профилей в прессовке;

l>ко> – длина концевой обрези, мм;

n – число каналов в матрице;

h>по> – высота прессостатка, мм;

F>заг> , F>пф> – площади сечения соответственно заготовки и готового полуфабриката с учетом плюсовых допусков, мм2 ;

>р> – коэффициент распрессовки.

Ниже приведен расчет параметров слитка (табл. 10).

Таблица 10

Расчет параметров слитка

|

Параметры |

Величина |

Единица измерения |

|

Исходные данные |

||

|

Плотность прессуемого металла |

2640 |

кг/м3 |

|

Длина готового прутка |

9000 |

мм |

|

Припуск на длину |

20 |

мм |

|

Кратность прутка в длине прессованной заготовки |

1 |

|

|

Длина концевой обрези |

40 |

мм |

|

Число каналов в матрице |

3 |

|

|

Высота пресс-остатка |

40 |

мм |

|

Диаметр слитка |

165 |

мм |

|

Диаметр контейнера |

170 |

мм |

|

Диаметр прутка |

20 |

мм |

|

Положительный допуск на длину слитка |

8 |

мм |

|

Результаты расчета |

||

|

Площадь сечения контейнера |

22698 |

мм2 |

|

Площадь сечения слитка |

21382 |

мм2 |

|

Площадь сечения пресс-изделия |

314 |

мм2 |

|

Коэффициент распрессовки |

1.062 |

мм2 |

|

Объем пресс-остатка |

907.92 |

см3 |

|

Масса пресс-остатка |

2.442 |

кг |

|

Коэффициент вытяжки |

24.096 |

|

|

Расчетная длина слитка |

441.625 |

мм |

|

Длина слитка |

449.625 |

мм |

|

Масса слитка |

25.381 |

кг |

3.2. Определение баланса металла, величины отходов по операциям технологического процесса. Расчет технологической карты

Известны коэффициенты потерь металла на каждой операции в процентах от запуска (табл. 11).

Таблица 11

Коэффициенты потерь металла

|

Операции |

Коэффициент потерь металла в % от запуска |

|

Прессование |

7.71 |

|

Разбраковка |

1 |

|

Правка |

0.50 |

|

Резка, вырезка образцов |

10.25 |

Тогда суммарный коэффициент потерь металла будет k>> = 19.46%.. Отсюда запуск металла равен

З = Q100%/(100 – k>>), [3] (5)

где Q – выпуск металла, тонн/год.

З = 35000тонн/год100%/(100% – 19.46%) = 4345.667 тонн/год.

Теперь легко определить потери металла и коэффициенты выхода годного для каждой операции. Результаты расчета приведены в табл. 12.

Таблица 12

Потери металла и коэффициенты выхода годного

|

Операция |

Потери металла, тонн/год |

Коэффициент выхода годного в процентах |

|

Прессование |

335.051 |

92.3 |

|

Разбраковка |

43.457 |

98.9 |

|

Правка |

21.728 |

99.5 |

|

Резка, вырезка образцов |

445.431 |

88.7 |

|

Итого |

845.667 |

80.5 |

Баланс металла равен

Б = Q100%/K>> , [3] (4)

где K>> – суммарный коэффициент выхода годного, %.

Б = 3500тонн/год100%/80.5% = 4347.826 тонн/год.

3.3. Температурно-скоростные условия деформации (прессования)

Характер течения алюминия и его сплавов имеет свои особенности, обусловленные природой и физическими свойствами этих сплавов.

Высокая адгезия прессуемых сплавов к материалу инструмент обусловливает значительные напряжения контактного трения, приближающиеся к величине максимального сдвигающего напряжения. Это вызывает большие различия между величинами сдвиговые деформаций в периферийных и центральных слоях заготовки и приводит к повышению неравномерности деформации.

Относительно невысокие температуры деформации алюминиевых сплавов позволяют обеспечить небольшие перепады температур нагрева заготовки и инструмента. Это в сочетании с высокими теплоемкостью и теплопроводностью прессуемых сплавов позволяет уменьшить градиент температурного поля по сечению и длине заготовки и таким образом снизить неравномерность деформации.

Прессование с рубашкой алюминия и его сплавов не удается, так как приварка металла к стенкам контейнера затрудняет удаление рубашки из контейнера.

Алюминиевые сплавы прессуют большей частью методом прямого истечения без смазки контейнера. Для того чтобы повысить выход годного и обеспечить равномерность свойств пресс-изделий, в некоторых случаях применяют метод обратного истечения, например, при прессовании прутков большого диаметра из круглых слитков.

Налипание металла на иглу и большие напряжения, возникающие в игле при полной прошивке прочных алюминиевых сплавов, а также образование, на внутренней поверхности прошитого слитка межкристаллических разрушений обусловливают необходимость образования полости в слитке предварительным сверлением.

Пластичность АМг6 очень высока. Температурный интервал горячего прессования сплава лежит в широких пределах от 250 до 500 С. Повышение температуры способствует прилипанию сплава к инструменту и вызывает развитие дефектов поверхности пресс-изделий. Прессование сплавов на основе Al-Mg можно вести с очень большими скоростями (до 25 м/с). Скорость прессования для этой группы сплавов определяется не столько свойствами сплава, сколько техникой прессования и имеющимся оборудованием. Для проведения дальнейших расчетов были приняты скорость истечения, равная 0.047 м/с, и температура заготовки, равная 500C.

3.4. Определение мощности технологического оборудования, его выбор, описание

Мощность технологического оборудования зависит от энергосиловых параметров процесса.

Наиболее универсальной методикой расчета энергосиловых параметров прессования является методика И.Л. Перлина, которая использует принцип суперпозиции: сила прессования Р является суммой составляющих, каждая из которых учитывает расход мощности на преодоление реактивных сил в определенном месте очага деформации :

P = R>м> + T>кр> + T>м> + T>п> , [3]

где R>м> – составляющая усилия на преодоление мощности внутренних сил (на собственно деформацию), Н;

T>кр> – составляющая усилия на преодоление напряжений трения на стенках контейнера, Н;

T>м> – составляющая усилия на преодоление напряжений трения на поверхности матрицы или напряжений среза мертвой зоны, Н;

T>п> – составляющая усилия на преодоление напряжений трения на калибрующем пояске матрицы, Н.

В формулу могут быть включены и другие слагаемые, учитывающие иные энергозатраты, например на преодоление противодавления, напряжений трения на поверхности пресс-шайбы и др. Следует отметить, что формулы были получены при использовании условия текучести Треска, при использовании условия текучести Мизеса коэффициенты в формулах могут оказаться несколько иными. Слагаемые формулы И.Л. Перлина находятся в зависимости от конфигурации очага деформации.

При прессовании круглого прутка из круглой заготовки эти слагаемые определяются следующим образом:

R>м> = 0.8D>к>2>s>>ср>i/cos2(/2); [3] (5)

T>кр> = 0.5>к>D>к>>s0>L; [3] (6)

T>м> = 0.4>м>D>к>2>s>>ср>i/sin [3] (7)

T>п> = 0.5>п>d>s>>к>l>п> , [3] (8)

где i = ln - логарифмическая степень деформации;

L = L>ср> – 0.5(D>к> – d)/tg – длина распрессованного слитка за вычетом жесткой (мертвой) зоны, мм;

L>ср> = D2L>c>/ D>к>2 – длина распрессованного слитка, мм;

D>к> , D и L>c> – диаметр контейнера, диаметр и длина слитка, мм;

- угол обжимающей части пластической зоны, .

Последний угол равен углу естественного истечения металла (60…65) при полуугле образующей матрицы больше 60…65, в том числе при плоской матрице, и равен полууглу наклона образующей матрицы к оси прессования, если последний полуугол меньше угла естественного истечения. Примем α = 60.

Коэффициенты трения >к> , >м> , >п> соответственно на контейнере, матрице и калибрующем пояске являются справочными данными. В случае прессования со смазкой >к> = >м> = >п> = 0.25.

Особую трудность вызывает определение величины сопротивления деформации, поскольку кривые упрочнения при сверхвысоких значениях пенсии деформации, характерных для прессования, до сих пор не построены из-за отсутствия соответствующих методик. В связи с этим пользуются имеющимися зависимостями величины сопротивления деформации >s> = (, , ), где – скорость деформации, – температура, экстраполируя данные в область высоких степеней деформации.

Температурно-скоростные параметры процесса назначают, применяя результаты расчета энергосиловых параметров и тепловых полей с учетом прочности и пластичности металла, а большей частью используя рекомендации, полученные в практике прессования, то есть учитывая, что максимальная скорость истечения АМг6 при прессовании 25 м/с. Указанная скорость не приводит к перегреву металла из-за выделения тепла деформации и в то же время к захолаживанию слитка промышленных размеров и массы.

Из условия постоянства секундных объемов скорости истечения >u>> >можно пересчитать на скорости прессования >n> по формуле

>n> = >u>/, [3] (9)

Степень деформации определяется по формуле

= ( - 1)/, [3] (10)

= (24.096 – 1)/24.096 = 0.958.

Теперь по кривым упрочнения [4] при заданных , и = 0 определяем >s>>0> = 20МПа. При рассчитанном значении степени деформации определяем >sk> = 50МПа.

Значение среднего сопротивления деформации >ср> оценим, исходя из кривой упрочнения . Так как процесс деформирования осуществляется при больших степенях деформации, принимаем >ср> = >s>>0> .

После расчета усилия деформации рассчитываем напряжение прессования p по формуле

p = 4P/(D>к>2). [3] (11)

Это напряжение действует на пресс-шайбу, поэтому произведем проверку условия p < k>в> , где k > 1 – коэффициент запаса, >в> – предел прочности инструментального материала с учетом температуры нагрева этого инструмента.

Ниже приведен расчет параметров прессования прутка (табл. 13).

Таблица 13

Исходные данные и результаты расчета параметров прессования прутка

|

Параметр |

Обозначение |

Значение |

Единица измерения |

|

Исходные данные |

|||

|

Способ прессования |

прямое |

||

|

Прессуемый материал |

АМг2 |

||

|

Диаметр слитка |

D |

165 |

мм |

|

Диаметр контейнера |

D>к> |

170 |

мм |

|

Длина слитка |

L>с> |

449.625 |

мм |

|

Диаметр изделия |

d |

20 |

мм |

|

Длина калибрующего пояска |

l>к> |

5 |

мм |

|

Угол естественного истечения металла |

α |

60 |

|

|

Сопротивление деформации начальное |

>s>>0> |

20 |

МПа |

|

Сопротивление деформации конечное |

>sk> |

50 |

МПа |

|

Сопротивление деформации среднее |

>ср> |

50 |

МПа |

|

Коэффициент трения на контейнере |

>к> |

0.25 |

|

|

Коэффициент трения на матрице |

>м> |

0.25 |

|

|

Коэффициент трения на пояске |

>п> |

0.25 |

|

|

Результаты расчета |

|||

|

Коэффициент вытяжки |

|

24.096 |

|

|

Логарифмическая деформация |

i |

3.182 |

|

|

Степень деформации |

|

0.958 |

|

|

Длина слитка после распрессовки |

L>ср> |

423.565 |

мм |

|

Длина поверхности трения |

L |

380.264 |

мм |

|

Доля усилия на деформацию |

R>м> |

4620.264 |

кН |

|

Доля усилия на трение о контейнер |

T>кр> |

507.72 |

кН |

|

Доля усилия на трение о матрицу |

T>м> |

663.663 |

кН |

|

Доля усилия на трение о поясок |

T>п> |

47.312 |

кН |

|

Усилие прессования |

P |

5838.959 |

кН |

|

Напряжение прессования |

p |

257.245 |

МПа |

Следовательно, данный процесс можно осуществить на прессе усилием 24.517 МН. Проект пресса и руководство разработаны Коломенским СКБТСГ [5]. Пресс предназначен для прессования прямым методом прутков и профилей из алюминиевых сплавов. Завод-изготовитель – Коломенский ордена Трудового Красного Знамени завод тяжелого станкостроения. Тип пресса – прутковопрофильный горизонтальный гидравлический. Модель пресса – ПА8744. Габариты пресса в м (длинаxширинаxвысота) – 19.500x9.800x5.120. Вес пресса в кг – 277000. Общий вид пресса – чертеж ПА8744.00.001.

Органы управления:

главный пульт управления (ПА8744.121);

пульт управления (ПА8744.122).

Техническая характеристика пресса приведена в табл. 14.

Таблица 14

Техническая характеристика пресса

|

№№ п/п |

Наименование параметра |

Величина |

Прессующая группа |

||

|

1 |

Номинальное усилие пресса, МН |

24.517 |

|

2 |

Номинальное усилие главного цилиндра, МН |

23.536 |

|

3 |

Номинальное усилие двух форсирующих цилиндров, МН |

0.981 |

|

4 |

Номинальное усилие холостого хода, МН |

1.716 |

|

5 |

Номинальное усилие двух возвратных цилиндров, МН |

1.618 |

|

6 |

Максимальный ход, м |

2.110 |

|

7 |

Скорость рабочего хода с автоматическим регулированием, м/с |

(0.2-20)10-3 |

|

8 |

Точность регулирования, % |

5 |

|

9 |

Скорость холостого хода, м/с |

До 0.350 |

|

10 |

Скорость обратного хода, м/с |

До 0.350 |

Контейнер |

||

|

11 |

Длина втулки, м |

0.950 |

|

12 |

Номинальное усилие двух цилиндров контейнеродержателя: |

|

|

Прижим, МН |

2.393 |

|

|

Отрыв, МН |

3.923 |

|

|

13 |

Максимальный ход, м |

0.550 |

|

14 |

Скорость перемещения, м/с |

0.150 |

|

15 |

Скорость подвода/отвода, м/с |

До 0.200 |

|

16 |

Рабочий ход, м |

0.540 |

|

17 |

Полный ход, м |

1.350 |

|

18 |

Диаметры входов контейнера, м |

0.200, 0.225, 0.2 |

|

Наибольшее допускаемое удельное давление, м/МПа |

0.200/784.5; 0.225/617.8 |

|

|

19 |

Наибольшая длина слитка, м |

0.800 |

|

20 |

Температура нагрева, К |

До 723 |

|

21 |

Максимальный вес контейнера, кг |

6000 |

Ножницы отделения изделия |

||

|

22 |

Номинальное усилие, МН |

1.128 |

|

23 |

Номинальное усилие при возврате, МН |

0.392 |

|

24 |

Максимальный ход, м |

0.960 |

|

25 |

Скорость рабочего хода, м/с |

0.150 |

|

26 |

Скорость обратного хода, м/с |

До 0.400 |

|

27 |

Ход ножей, м |

1.050 |

Ножницы отделения прессшайбы |

||

|

28 |

Номинальное усилие, МН |

0.343 |

|

29 |

Максимальный ход, м |

0,350 |

|

30 |

Скорость рабочего хода, м/с |

0.100 |

|

31 |

Скорость обратного хода, м/с |

0.100 |

Податчик слитков |

||

|

32 |

Скорость перемещения: |

|

|

В пресс, м/с |

До 0.700 |

|

|

Из пресса, м/с |

До 0.700 |

|

|

33 |

Ход, м |

2.050 |

Приемник прессостатка с прессшайбой |

||

|

34 |

Скорость перемещения: |

|

|

В пресс, м/с |

До 0.700 |

|

|

Из пресса, м/с |

До 0.700 |

|

|

35 |

Ход, м |

2.050 |

Приемный стол изделий |

||

|

36 |

Длина стола, м |

- |

|

37 |

Ширина стола, м |

0.370 |

|

38 |

Скорость перемещения стола (регулирования), м/с |

0.083-1.417 |

|

39 |

Длина изделия, м |

- |

|

Привод пресса |

||

|

40 |

Насосно-аккумуляторный для основных силовых цилиндров на эмульсии с давлением, МПа |

31.381 |

|

41 |

Насосно-индивидуальный на масле для вспомогательных цилиндров и управления с давлением, МПа |

4.903 |

|

42 |

Бак наполнения с давлением, МПа |

0.785-0.981 |

|

43 |

Установленная мощность, кВт |

233 |

|

Вес пресса, кг |

457 000 |

|

|

В том числе: |

||

|

44 |

Вес собственно пресса, кг |

275 000 |

|

45 |

Вес узлов механизации подачи слитка и разделки прессостатка, кг |

38 000 |

|

46 |

Вес узлов механизации выходной стороны пресса, кг |

13 500 |

|

47 |

Вес гидрооборудования с трубопроводом, кг |

45 000 |

|

48 |

Вес двух комплектов инструмента, принадлежностей, запасных частей, кг |

28 500 |

|

49 |

Вес электрооборудования, кг |

11 000 |

|

50 |

Вес перекрытий и закладных частей, кг |

46 000 |

Габариты пресса |

||

|

51 |

Длина установки с перекрытием, м |

35.780 |

|

52 |

Ширина установки с перекрытием, м |

10.610 |

|

53 |

Высота над уровнем пола, м |

5.150 |

|

54 |

Наибольшая глубина подвала, м |

4.500 |

Примечания: 1. Номинальное усилие пресса при использовании контейнера диаметром 170 мм должно быть снижено до 19.613 МН путем соответствующего снижения давления рабочей жидкости от НАС в магистрали главного цилиндра.

2. Значения параметров, приведенных с п.18 по п.31, взяты с чертежа П8744МА.00.001.

3.5. Расчет производительности основного оборудования, его количество. Построение графика загрузки оборудования

Машинное время будет равно

t>м> = L>пр>/>ист> , [7] (12)

t>м> = 9.015 м/0.047 м/с = 191.809 с.

Вспомогательное время определим как максимальное среди значений времени для осуществления вспомогательных операций.

Время быстрого обратного хода прессующей траверсы

t>1> = 2.460 м/0.350 м/с = 7.029 c. [7] (13)

Время, затрачиваемое на подачу слитка и прессшайбы из пресса или в пресс

t>2> = 1.420 м/0.500 м/с = 2.84 с. [7] (14)

Время работы ножниц отделения прессшайбы

t>3> = 0.350 м/0.100 м/с = 3.5 с. [7] (15)

Время, затрачиваемое на заталкивание или возврат заталкивателя прессшайбы

t>4> = 0.610 м/0.100 м/с = 6.1 с. [7] (16)

Время, затрачиваемое на передачу прессшайбы

t>5> = 1.570 м/0.300 м/с = 5.233 с. [7] (17)

Время, затрачиваемое приемником прессостатка с прессшайбой

t>6> = 2.030 м/0.500 м/с = 4.06 с. [7] (18)

Время, уходящее на передачу слитков

t>7> = 0.550 м/0.100 м/с = 5.5. с. [7] (19)

Время, требующееся на заталкивание прессостатка с прессшайбой

t>8> = 1.070 м/0.250 м/с = 4.28 с. [7] (20)

Время, затрачиваемое на заталкивание слитка

t>9> = 0.990 м/0.150 м/с = 6.6 с.

Следовательно, t>в> = t>1> = 7.029 с.

Теперь можно определить время, затрачиваемое на производство одного изделия

t>изд> = (t>м> + t>в> )(1 + a/100), [7] (21)

где a – коэффициент потерь рабочего времени.

Примем a = 10%.

t>изд> = (191.809 с + 7.029 с)(1 + 10/100) = 218.722 с.

Производительность пресса в тоннах будет равна

H>в> = 3600/ t>изд> . [7] (22)

H>в> = 3600/218.722 = 16.459 т/ч.

Эффективный фонд времени работы пресса равен

Ф>эф> = (((Д>к> – ч>нед>Д>в>) – Д>п>)ч>раб>)(1 – b/100), [7] (23)

где Д>к> – количество дней в году, выраженное в часах;

ч>нед> – количество недель;

Д>в> – количество выходнных дней в году, выраженное в часах;

ч>раб> – количество рабочих в сутки;

b – коэффициент потерь рабочего времени пресса на текущий капитальный ремонт, равный 20-30%.

Принимаем b = 20%.

Ф>эф> = (((365 – 522) – 10)38)(1 – 20/100) = 4819.2 ч.

Мощность

пресса определяется по формуле:

[7] (24)

N

= P/t>изд>

N

=

5838.959кН/218.722с

=

26.696В

Требуемое количество прессов определяется по формуле

А>р> = Q/(Ф>эф>H>в>), [7] (25)

где Q – выпуск продукции, т.

А>р> = 3500 т/(4819.2 ч 0.376 т/ч.) = 1,9.

Следовательно, для выполнения данной производственной программы достаточно двух прессов.

Коэффициент загрузки пресса будет равен

К>з> = А>р>/А>пр>100%, [7] (26)

где А>пр> – принятое количество прессов.

К>з> = 1.9/2100% = 95 %.,

График загрузки пресса приведен в следующем пункте (рис. 4).

3.6. Определение мощности усилия, количества вспомогательного оборудования

Коэффициент загрузки нагревательной печи принимаем К>з> = 100%.

Выбор правильной машины осуществляется на основании формулы

P = k>в> F>и> , [7] (27)

где k = 1.1 – 1.2 – коэффициент, учитывающий влияние различных факторов на процесс растяжения;

>в> – предел прочности, МПа.

Принимаем k = 1.1. Для сплава АМг6 >в> = 315 МПа.

P = 1.1315 МПа 314 мм2 = 108870.3 Н.

Следовательно, правку растяжением можно осуществлять на растяжной машине с номинальным усилием 0.294 МН.

Определяем машинное и вспомогательное время для правильной машины

t>м> = 2.600 м/0.095 м/с = 27.368 с, [7] (28)

t>в> = 2.600 м/0.190 м/с = 13.684 с. [7] (29)

Теперь можно определить время, затрачиваемое на производство одного изделия

t>изд> = (t>м> + t>в> )(1 + a/100), [7] (30)

t>изд> = (27.368 с + 13.684 с)(1 + 10/100) = 45.157 с.

Тогда производительность правильной машины будет равна

H>в> = 3600/ t>изд> . [7] (31)

H>в> = 3600/45.157 = 79.722 т/ч.

Эффективный фонд времени работы правильной машины равен

Ф>эф> = (((Д>к> – ч>нед>Д>в>) – Д>п>)ч>раб>)(1 – b/100), [7] (32)

Ф>эф> = (((365 – 522) – 10)28)(1 – 20/100) = 3212.8 ч.

Мощность правильной машины определяется по формуле:

N

= P/t>изд>

N=108870.3кН/45.157с=2410.9кВт

Требуемое количество правильных машин определяется по формуле

А>р> = Q/(Ф>эф>H>в>), [7] (33)

А>р> = 3500 т/(3212.8 ч 79.722 т/ч) = 1.4.

Следовательно, для выполнения данной производственной программы достаточно двух правильных машин.

Коэффициент загрузки правильной машины будет равен

К>з> = А>р>/А>пр>100%, [7] (34)

К>з> = 1.4/2100% = 70%.

Далее приведены графики загрузки, пресса, печи и правильной машины (рис. 4).

Графики загрузки

Рис. 4

Литература

Л.М. Грабарник, А.А Нагайцев Прессование цветных металлов и сплавов. 2-е изд., дополн. и перераб. - М.: Металлургия, 1991, 342с.

В.И. Елагин и др. Справочник по алюминиевым сплавам. - М.: ВИЛС, 1978. 132 с.

Ю.Н Логинов., С.П Буркин Технология прессования и листовой прокатки специальных сплавов в решениях задач. - Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2004. 118 с.

П.И. Полухин, Г.Я. Гун, А.М. Галкин Сопротивление пластической деформации металлов и сплавов. - М.: Металлургия, 1976. 488 с.

Пресс прутковопрофильный горизонтальный гидравлический усилием 2500 тс модели ПА8744. Руководство к прессу в 2*-х т. т.1.

А.М. Галкин, В.А. Винцевич Проектирование цехов обработки цветных металлов и сплавов. - М.: Металлургия, 1980. 256 с.

В.М. Куимов Организация и управление производством: Методические указания. Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2002. 21с.

Технологическая инструкция прутково-профильного производства. 35с.