Проект модернізації конструкції шатуну автомобільного двигуна

Зміст

Вступ

Мета та задачі дипломного проектування

1 Загальний розділ

1.1 Перелік основних деталей і вузлів базового двигуна

1.2 Технічна характеристика базового двигуна

2 Конструкторський розділ

2.1 Аналіз параметрів для розрахунку робочого процесу

2.2 Аналіз параметрів теплового і динамічного розрахунку

2.2.1 Тепловий розрахунок

2.2.2 Індикаторна діаграма

2.2.3 Зовнішні швидкісні характеристики

2.2.4 Кінематика кривошипно-шатунного механізму

2.2.5 Динаміка кривошипно-шатунного механізму

2.3 Аналіз потужних ефективних параметрів проектованого двигуна і порівняння з ефективними показниками базового двигуна

2.4 Розрахунок основних конструктивних розмірів елементів деталей (поршня, поршневих кілець, поршневого пальця, шатуна, клапана)

2.5 Проектування або модернізація вузла, деталі, складальної одиниці або систем

2.5.1 Аналіз конструктивних розмірів елементів вузла, деталі

2.5.2 Обґрунтування вибору матеріалу для виготовлення

2.5.3 Розрахунок на міцність

3 Економічний розділ

3.1 Удосконалення конструкції двигуна, вузла

3.2 Поліпшення працездатності автомобіля

3.3 Зниження шкідливих викидів в атмосферу

3.4 Зниження матеріаломісткості

3.5 Визначення питомої матеріаломісткості

3.6 Визначення питомої енергомісткості

3.7 Визначення економії матеріальних ресурсів

4 Охорона праці

4.1 Заходи по зниженню токсичності відпрацьованих газів та охорони

навколишнього середовища

4.2 Вимоги протипожежної безпеки та електробезпеки в конструкції ДВЗ

5 Результуючий розділ

5.1 Технічне завдання на проектування технологічного процесу виготовлення деталі, зборки двигуна або іспит

5.2 Заходи, щодо зниження токсичності відпрацьованих газів і охорони навколишнього середовища

Список літератури

Додаток А

Додаток Б

Додаток В

Додаток Г

Додаток Д

Вступ

Двигуни внутрішнього згорання знайшли широке застосування у всіх галузях народного господарства як економічні, компактні, енергетичні установки. Особливе застосування двигуни внутрішнього згорання знайшли на транспорті в якості автомобільних, тракторних, судових, локомотивних силових агрегатів.

Розвиток двигунів тісно пов’язаний з підвищенням продуктивності роботи, поліпшенням експлуатаційних та економічних характеристик, зменшенням витрат при виготовленні, економії експлуатаційних матеріалів, поліпшення обслуговування й ремонту.

Сучасний рівень життя характеризується поступовим зменшенням світових запасів нафти і значним підвищенням вимог до економічності і екологічності двигунів.

Досягнення сучасних показників і характеристик двигунів можливо на підставі використання їх прогресивних конструкторських схем, конструкції систем, механізмів, вузлів і двигунів ефективних робочих процесів.

На сучасних автомобілях широко використовуються двигуни приском палива, конструкція яких досягла значної сучасності. Подальший розвиток їх буде в напрямку підвищення паливної економічності при значному зменшенні токсичності відпрацьованих газів. Рішення цих задач можливе при роботі двигунів на збіднених паливно-економічних сумішах, інтенсифікації процесу згорання використання камер згорання різних форм.

Дипломне проектування є заключним етапом проектування деталей, вузлів, механізмів у технікумі. При роботі над проектом виявляється весь комплекс знань, навичок, умінь, придбаних під час навчання в технікумі.

Тема курсового проекту: „Проект модернізації конструкції шатуну автомобільного двигуна на базі МеМЗ - 245” дозволяє застосувати отримані знання при рішенні виробничих задач.

1 Загальний розділ

1.1 Перелік основних деталей та вузлів базового двигуна

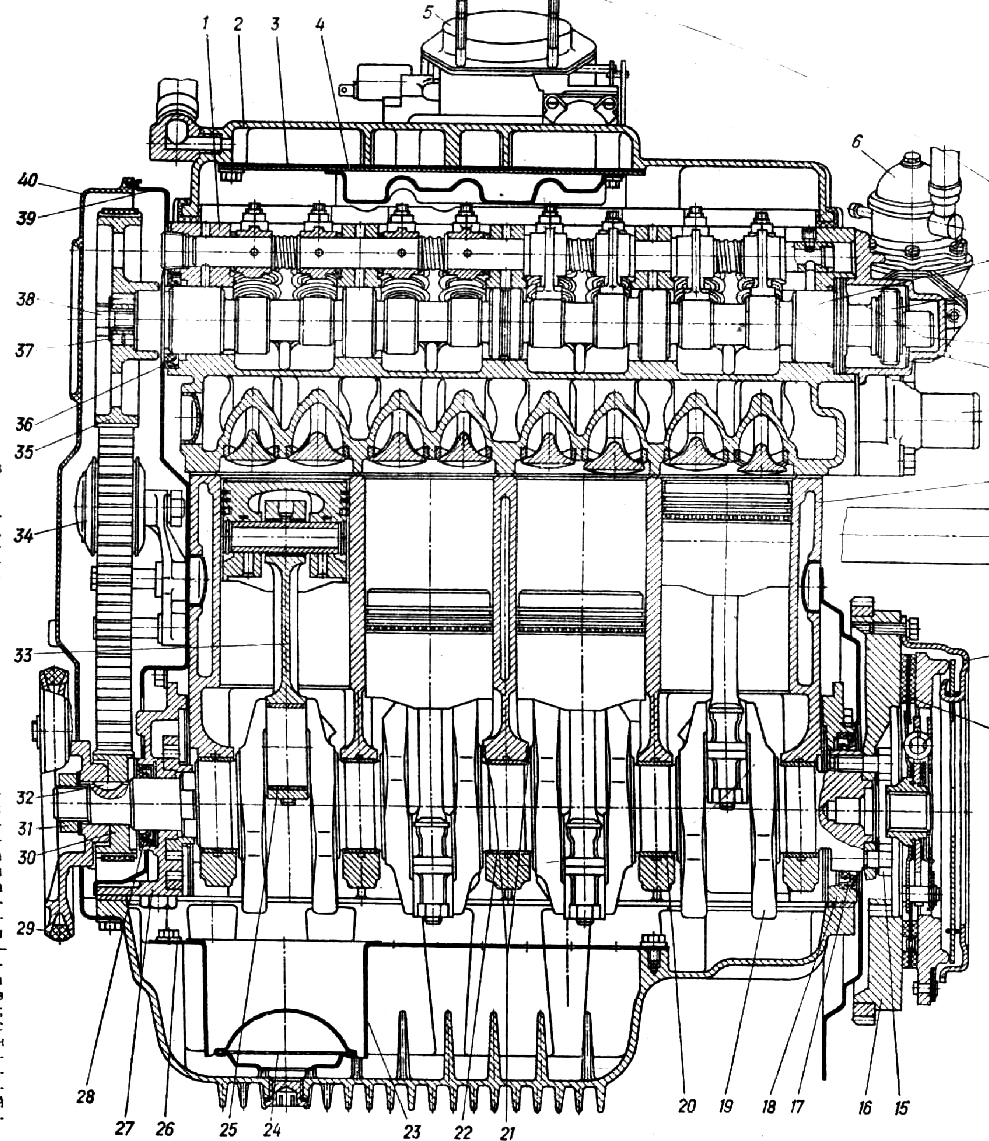

Рисунок 1 – Повздовжній розріз двигуна

1 - головка циліндрів; 2 - кришка головки циліндрів; 3 - прокладка; 4 - матриця; 5 - впускний коллектор; 6 - паливний насос; 7 – розподільний вал; 12 - блок циліндрів; 15 - сухарі; 16 - маховик; 17 - манжета; 18 - упор; 19 - колінчастий вал; 20 - вкладиш корінний; 21 - діафрагма; 23 - паливо провід; 24 - масло приймач; 25 - шатунний вкладиш; 26 - пробка; 27- масляний насос; 28 - сальник; 33 - шатун з поршнем, поршневим пальцем та кільцями; 34 - шків ГРМ; 35 - зубчасте колесо; 36 - саленблок; 37 - шпонка.

1.2 Технічна характеристика базового двигуна

Таблиця 1.1 – Коротка технічна характеристика базового двигуна

-

Найменування

Позначення

Параметри

Тип двигуна

Карбюраторний

Кількість тактів

4

Кількість циліндрів

І

4

Порядок роботи циліндрів

1-3-4-2

Робочий об’єм циліндрів, л.

V>а>

1,09

Діаметр циліндрів, мм

D

72

Хід поршня, мм

S

67

Відношення ходу поршня до діаметру циліндру

S/D

0,93

Ступінь стиснення

ε

9,5

Максимальна потужність, кВт

N>е>

37,5

Кількість обертів колінчастого валу при максимальній потужності, хв-1

n>N>>е>

5600

Літрова потужність, кВт/л

N>л>

34,4

Максимальний крутний момент, Н·м

M>e>

79,09

Середній ефективний тиск, МПа

Р>е>

0,79

Середня швидкість поршня, м/с

V>пср>

12,8

Питома ефективна витрата палива, г/кВт·ч

g>е>

287

2 Конструкторський розділ

2.1 Аналіз параметрів для розрахунку робочого процесу

Марка та характеристика палива

У відповідності з заданою ступінню стиснення ε = 9,5 можна використовувати бензин марки АІ - 93

Елементарний склад, молекулярна вага, низька теплота згорання палива приведені в таблиці 2.1

Коефіцієнт надлишку повітря

В завданні задана максимальна ефективна потужність. Максимальну ефективну потужність отримують при α = 0,9...0,95

Для виконання розрахунків приймаємо α = 0,9.

Параметри навколишнього середовища

В проектуємому двигуні підігрів свіжого заряду здійснюється у впускному трубопроводі, який омивається охолоджуючою рідиною, а також у циліндрах. Враховуючи те, що при підвищеної температури заряд щільність знижується, підігрів повинен забезпечувати підвищення температури ΔТ = 10 заряду.

Параметри залишкових газів

Вибір параметрів залишкових газів

Проектуємий двигун має високу частоту обертання колінчастого валу при максимальній потужності, тому задаємо значення тиску залишкових газів Р>г> = 0,116 МПа

Вибір температури залишкових газів Т>г >

Проектуємий двигун має високу ступінь стиснення ε = 9,5 та збагачений склад суміші α = 0,9. У відповідності з цим приймаємо значення температури залишкових газів Т>г> = 1050 К.

Параметри гідравлічного опору впускної системи

Параметри гідравлічного опору на впуску визначаємо по формулі:

(1)

(1)

де β2+ξ – гідравлічний опір впускної системи;

w>вп>2 – середня швидкість руху заряду в найменшому перетині впускної системи, м/с;

р>о> – щільність заряду на впуску,

Гідравлічний опір впускної системи β2+ξ = (2,5...4,0), приймаємо β2+ξ = 2,5

Приймаємо w>вп> = 95 м/с

Щільність заряду визначаємо по формулі:

>

>(2)

>

>(2)

де Р>о> – тиск навколишнього середовища;

Т>о> – температура навколишнього середовища;

(кг/м2)

(кг/м2)

МПа

МПа

Показник політропи стиснення

Величину показника політропи стиснення визначаємо за формулою:

(3)

(3)

де n>1> – показник політропи стиснення;

Показник політропи розширення

Величину показника політропи розширення визначаємо за формулою:

(4)

(4)

де n>2> – показник політропи розширення;

Так як об’єм заряду та щільність його постійно змінюються, кількість теплоти, яка передається на стінки циліндрів, врахувати практично неможливо, як й втрати тиску газів, тому приймаємо показники політропи стиснення n>1> =1,34, а політропи розширення n>2> =1,23.

Результати розрахунків показників політропи стиснення та розширення заносимо в таблицю 2.1

Відношення ходу поршня до діаметру циліндру.

Відношення ходу поршня до діаметру циліндру приймаємо рівним S/D = 0,93, як і базового двигуна.

|

Найменування |

Позначення |

Значення |

|

Середня швидкість руху заряду, м/с |

ω>вп> |

80 |

|

Щільність заряду, кг/м2 |

ρ>о> |

1,187∙10-6 |

|

Втрати тиску на впуску, МПа |

Δ Р>а> |

0,0135 |

|

Показник політропи стиснення |

n>1> |

1,34 |

|

Показник політропи розширення |

n>2> |

1,23 |

|

Коефіцієнт повноти діаграми |

φ>и> |

0,94 |

|

Відношення ходу поршня до діаметру циліндру |

S/D |

0,93 |

Таблиця 2.1 – Параметри, необхідні для вводу

|

Найменування |

Позначення |

Значення |

|

Марка бензину |

АІ |

АІ – 93 |

|

Елементарний склад палива |

||

|

Вуглець |

С |

0,855 |

|

Водень |

Н |

0,145 |

|

Молекулярна вага бензину |

m>т> |

115 |

|

Коефіцієнт надлишку повітря |

α |

0,9 |

|

Тиск навколишнього середовища, МПа |

Р>о> |

0,1 |

|

Температура навколишнього середовища, К |

Т>о> |

293 |

|

Тиск залишкових газів, МПа |

Р>г> |

0,116 |

|

Температура залишкових газів, К |

Т>г> |

1050 |

|

Коефіцієнт гідравлічного опору впускної системи |

(β2 + ξ) |

2,5 |

Продовження таблиці 2.1

2.2 Аналіз параметрів теплового та динамічного розрахунку

2.2.1 Тепловий розрахунок

Тепловий розрахунок виконується на ЕОМ ( дивись додаток А), результати розрахунку заносимо в таблицю 2.2

Таблиця 2.2 – Результати теплового розрахунку

|

Найменування параметрів |

Позначення |

Значення |

|

|

1 Вихідні данні |

|||

|

1.1 Ефективна потужність |

N>е> |

37,5 |

|

|

1.2 Кількість обертів колінчастого валу при N>e>, хв-1. |

n |

5600 |

|

|

1.3 Ступінь стиснення |

ε |

9,5 |

|

|

1.4 Молекулярна вага палива |

m>т> |

115 |

|

|

1.5 Низша теплота згорання палива, кДж/кг |

H>u> |

44000 |

|

|

2 Параметри робочого тіла |

|||

|

2.1 Теоретично необхідна кількість повітря для згорання 1 кг палива: |

L>o> l>o> |

0,5162; 14,9565 |

|

|

айменування параметрів |

Позначення |

Значення |

|

|

2.2 Коефіцієнт надлишку повітря |

Ά |

0,9 |

|

|

2.3 Кількість паливної суміші, кг/кг |

М>1> |

0,4733 |

|

|

2.4 Кількість питомих компонентів продуктів згоряння, кмоль/кг |

|||

|

2.4.1 Вуглекислого газу |

Мсо>2> |

0,0569 |

|

|

2.4.2 Окису вуглецю |

Мсо |

0,0143 |

|

|

2.4.3 Водяної пари |

Мн>2>о |

0,0653 |

|

|

2.4.4 Водню |

Мн>2> |

0,0071 |

|

|

2.4.5 Азоту |

М>N2> |

0,368 |

|

|

2.4.6 Загальна кількість продуктів згоряння |

М>2> |

0,51175 |

|

|

2.5 Коефіцієнт молекулярної зміни паливної суміші |

μ>0> |

1,081 |

|

|

3 Параметри навколишнього середовища і залишкові гази |

|||

|

3.1 Тиск навколишнього середовища, МПа |

Р>k> = P>0> |

0,1 |

|

|

3.2 Температура навколишнього середовища, К |

Т>о> |

293 |

|

|

3.3 Тиск залишкових газів, МПа |

Р>r> |

0,116 |

|

|

3.4 Температура залишкових газів, К |

Т>r> |

1050 |

|

|

4 Параметри процесу впуску |

|||

|

4.1 Температура підігріву свіжого заряду, К |

ΔТ |

10 |

|

|

4.2 Тиск наприкінці впуску, МПа |

Р>а> |

0,086 |

|

|

4.3 Коефіцієнт залишкових газів |

γ>r> |

0,047 |

|

|

4.4 Температура наприкінці впуску, К |

Т>а> |

337,0231 |

|

|

4.5 Коефіцієнт наповнення |

η>v> |

0,798 |

|

|

5 Параметри процесу стиску |

|||

|

Найменування параметрів |

Позначення |

Значення |

|

5.1 Показник політропи стиснення |

n>1> |

1,34 |

|

5.2 Тиск наприкінці стиснення, МПа |

Р>с> |

1,757522 |

|

5.3 Температура наприкінці стиснення, К |

Т>с> |

724,579 |

|

6 Параметри процесу згорання |

||

|

6.1 Коефіцієнт молекулярної зміни робочої суміші |

М>1> |

1,0774 |

|

6.2 Кількість теплоти, загубленої внаслідок хімічної неповноти згорання палива, к·Дж/кг |

ΔH>u> |

6192,735 |

|

6.3 Теплота згорання робочої суміші, к·Дж/кг |

H>рс> |

76234,75 |

|

6.4 Коефіцієнт використання тепла |

Ξ |

0,85 |

|

6.5 Температура наприкінці видимого процесу згорання, К |

Т>z> |

2660,801 |

|

6.6 Максимальний тиск згорання (теоретичний), МПа |

Р>z> |

6,9538 |

|

6.7 Ступінь підвищення тиску |

Λ |

3,9565 |

|

7 Параметри процесу розширення |

||

|

7.1 Показник політропи розширення |

n>2> |

1,23 |

|

7.2 Тиск наприкінці розширення, МПа |

P>b> |

0,4361 |

|

7.3 Температура наприкінці розширення, К |

Т>b> |

1585,39 |

|

8 Індикаторні параметри робочого циклу |

||

|

8.1 Теоретично середній індикаторний тиск, МПа |

P>і>´ |

1,112325 |

|

8.2 Коефіцієнт повноти діаграми |

φ>и> |

0,94 |

|

8.3 Дійсний середній індикаторний тиск, МПа |

P>і> |

1,045585 |

|

8.4 Індикаторний ККД |

η>і> |

0,3371 |

|

Найменування параметрів |

Позначення |

Значення |

|

9 Ефективні показники двигуна |

||

|

9.1 Середній тиск механічних втрат, МПа |

P>m> |

0,1687 |

|

9.2 Середній ефективний тиск, МПа |

P>e> |

0,8768 |

|

9.3 Механічний ККД |

η>m> |

0,8386 |

|

9.4 Ефективний ККД |

η>e> |

0,2827 |

|

10 Основні параметри циліндру та двигуна |

||

|

10.1 Літраж двигуна, л |

V>л> |

0,9084 |

|

10.2 Робочий об’єм одного циліндру, см2 |

V>h> |

0,2271 |

|

10.3 Діаметр циліндру, мм |

D |

67,5 |

|

10.4 Хід поршня, мм |

S |

63,5 |

|

10.5 Відношення ходу поршня до діаметру циліндра |

S/D |

0,93 |

|

10.6 Ефективна потужність, кВт |

N>е> |

37,5 |

|

10.7 Ефективний крутячий момент при N>e> , Н·м |

M>е> |

63,42493 |

|

10.8 Годинна витрата палива, кг/год |

G>т> |

10,7584 |

|

10.9 Середня швидкість поршня, м/с |

V>п. ср> |

11,8533 |

|

10.10 Питома ефективна витрата палива, г·кВт/г |

g>е> |

289,3952 |

|

11 Динамічні параметри |

||

|

11.1 Площа поршня, м2 |

F>n> |

0,00357 |

|

11.2 Конструктивна вага: - поршневої групи; - групи шатуна; |

m>n> m>m> |

100 150 |

|

11.3 Вага: - поршневої групи; - групи шатуна; |

m>n> m>m> |

0,357 0,536 |

2.2.2 Індикаторна діаграма.

Індикаторна діаграма показує залежність змінювання тиску всередині циліндрів двигуна в залежності від змінювання об’єму циліндру під час роботи. Ця діаграма будується з використанням даних розрахунку робочого процесу.

Параметри для побудування індикаторної діаграми розраховані за допомогою ЕОМ (дивись додаток Б). Для побудування діаграми використовуємо данні таблиці 2.3

Ординати крапок тиску відображені через 30о кута повороту кривошипу.

2.2.3 Зовнішні швидкісні характеристики.

Зовнішня швидкісна характеристика представляє собою залежність змінювання потужних параметрів від частоти обертів колінчастого валу. Параметри для побудування графіків розраховані за допомогою ЕОМ, для побудування використовуємо дані таблиці 2.4. На графіках крапки перегину відповідають значенням: крутного моменту М>е> при n = 2600 хв-1, ефективній потужності N>е> = 37,17 кВт при n = 5600 хв-1, питомій ефективній витраті палива g>е> = 243,4221 г/(кВт∙г) при n = 3100 хв-1.

2.2.4 Кінематика кривошипно-шатунного механізму

Розрахунок кінематики кривошипно-шатунного механізму зводиться до визначення шляху, швидкості та прискорення поршня. При цьому приймається, що колінчастий вал обертається з постійною кутовою швидкістю ω (у дійсності за рахунок постійно змінюючихся газових навантажень на поршень та деформації колінчастого валу ω ≠ const). Це припущення дозволяє розглядати усі кінематичні величини у вигляді функціональної залежності від кута повороту колінчастого валу φ, який при ω = const пропорційний часу.

Параметри кінематичного аналізу розраховані за допомогою ЕОМ (дивись додаток Г.), для побудування графіків використовуємо дані таблиці 2.5

Для побудування графіків використовуємо данні з таблиці 2.5

Переміщення поршня:

Хід поршня (переміщення) здійснюється в залежності від кута повороту кривошипу та відхилення шатуна. При повороті кривошипа від 0 до 90º поршень проходить проміжок S = 0,0359 м, що більше, ніж при повороті кривошипу від 90º до 180º на ΔS = 0,02755 м.

Швидкість поршня:

При переміщенні поршня швидкість його руху є величиною переміною та при сталої частоті обертання колінчастого валу залежить тільки від змінювання кута повороту кривошипа та відношення λ = R/L>ш>.

Максимальна швидкість поршня буде рівною V>max> =19,1787 м/с, при φ = 80º. В цьому випадку кут між шатуном та кривошипом буде рівним 90º.

У мертвих точках швидкість поршня дорівнює 0.

Прискорення поршня:

Величина прискорення j>max>> >поршня залежить від відношення радіуса кривошипа до довжини шатуна. Максимальне значення j>max>> >= 13807,8 м/с2 при φ = 0, тобто у мертвій точці.

2.2.5 Динаміка кривошипно-шатунного механізму

Динамічний розрахунок кривошипно – шатунного механізму заключається у визначенні сумарних сил та моментів, виникаючих від тиску газів та сил інерції. По цим силам розраховують основні деталі на міцність та знос, а також визначають нерівномірність крутячого моменту та ступінь нерівномірності ходу двигуна. Під час роботи двигуна на деталі кривошипно – шатунного механізму діють сили тиску газів в циліндру, сили інерції зворотно-поступових мас, центробіжні сили та тиск на поршень зі сторони картера.

Параметри динамічного аналізу розраховані за допомогою ЕОМ (дивись додаток Д.). Для побудування графіків використовуємо дані таблиці 2.7

Сили та тиски, діючі на деталі КШМ:

ΔP>а> – надлишковий тиск під поршнем, МПа;

P>j> – удільна сила інерції, МПа;

К>г >– центробіжна сила інерції обертаючихся мас, кн.;

К>гш> та К>гк> - центробіжні сили інерції обертаючихся мас шатуна та кривошипа, кН;

Р – удільна сила, зосереджена на осі поршневого пальця, МПа;

P>s> – удільна сила, діюча вздовж тіла шатуна, МПа;

P>п> – удільна нормальна сила, МПа;

P>т> та Т – удільна та тангенціальна (повна) сили, МПа та кН;

P>к> – удільна сила, діюча по радіусу кривошипа, МПа;

Величини сил Р, P>s>, P>п>, P>т>, P>к >дорівнюються нулю, коли кут між шатуном та кривошипом дорівнює 90º. Максимальні значення сил Р, P>s>, P>к >достигають під час запалювання робочої суміші при φ = 360º. При цьому збільшується тиск на поршень, що призводить до інтенсивного зносу корінних підшипників.

2.3 Аналіз потужних ефективних параметрів проектованого двигуна та порівняння з ефективними показниками базового двигуна

Параметри, які характеризують конструктивні особливості двигуна

Кількість та розташування циліндрів впливає на розміри циліндрів, урівноваженість двигуна, рівномірність ходу, теплову напругу теплової групи, знос двигуна, вартість виробництва, вартість експлуатації.

В проектуємому двигуні і=4; D= 67,5; S= 63,5 що дозволило створити камеру згорання більш кращої форми, підвищити ступінь стиснення ε = 9,5 , а також й економічність двигуна.

При малому діаметрі поршня зменшена вага шатунно-поршневої групи,

сили інерції зворотно-поступових мас зі збільшенням числа циліндрів зменшується, що дозволяє знизити знос двигуна та збільшити обороти колінчастого валу, при цьому збільшується потужність двигуна та зменшується його питома вага.

Відношення ходу поршня до діаметру циліндра.

Параметр, впливаючий на конструкцію двигуна, в базовому двигуні, що дозволяє віднести двигун до швидкохідних.

Використання короткохідної конструкції дозволило:

трохи збільшити довжину двигуна та довжину колінчастого валу;

зменшити тепловіддачу стінки циліндрів;

зменшити середню швидкість поршня та впливаючий від неї знос та збільшити пробіг двигуна до капітального ремонту;

збільшити термін служби шатунно-поршневої групи, циліндра, колінчастого валу.

Відношення радіусу кривошипу до довжини

В базовому двигуні:

(5)

(5)

де R – радіус кривошипу, мм;

L – довжина шатуна, мм;

Відношення радіусу кривошипу до довжини впливає на тертя та знос двигуна.

Параметри потужності двигуна:

Літрова потужність характеризує ступінь використання робочого об’єму, та визначається за формулою:

(6)

(6)

де N>e> – ефективна потужність, кВт;

V>h> – робочий об’єм одного циліндра, л.;

і – кількість циліндрів

Для базового двигуна:

кВт/л

кВт/л

Для проектованого двигуна:

кВт/л

кВт/л

Поршнева потужність:

Поршнева потужність визначає питоме навантаження на поршень і характеризує теплове та динамічне навантаження та розраховується за формулою:

( 7)

( 7)

де N>e> – ефективна потужність, кВт;

F>n> – площа поршня, м2;

і – кількість циліндрів;

Для базового двигуна:

кВт/дм2

кВт/дм2

Для проектованого двигуна:

кВт/дм2

кВт/дм2

Питома потужність визначається за формулою:

(8 )

(8 )

де N>e> – ефективна потужність, кВт;

G>a> – вага автомобіля, кг.;

Для базового двигуна:

кВт/кг

кВт/кг

Для проектованого двигуна:

кВт/кг

кВт/кг

Літрова вага розраховується за формулою:

(9)

(9)

де G>двс> – вага двигуна, кг.;

V>h> – робочий об’єм одного циліндра, л.;

і – кількість циліндрів;

Для базового двигуна:

кг/л

кг/л

Для проектованого двигуна:

кг/л

кг/л

Літрова вага оцінює вдосконаленість конструкції двигуна та якість їдучих на нього виготовлення матеріалів.

Питома вага визначається за формулою:

(10)

(10)

де G>двс> – вага двигуна, кг.;

N>e> – ефективна потужність, кВт;

Для базового двигуна:

кг/кВт

кг/кВт

Для проектованого двигуна:

кг/кВт

кг/кВт

Питома вага оцінює легкість конструкції та ступінь форсування двигуна.

Таблиця 2.7 – Ефективні параметри базового та проектованого двигуна

-

Найменування

Позначення

Значення

Базового

Проектованого

1 Параметри робочого процесу

1.1 Ступінь стиснення

ε

9,5

9,5

1.2 Середній ефективний тиск, МПа

Р>е>

0,79

0,8768

1.3 Число тактів

τ

4

4

2 Динамічні параметри

2.1 Число обертів колінчастого валу, хв.-1

n

5600

5600

2.2 Середня швидкість поршня, м/с

V>п.ср>

12,8

10,75

3 Параметри, які характеризують особливості двигуна

3.1 Кількість циліндрів

і

4

4

3.2 Відношення ходу поршня до діаметру циліндра, мм

S/D

0,93

0,93

3.3 Відношення радіусу кривошипу до довжини шатуна, мм

λ = R/L

0,28

0,26

Найменування

Позначення

Значення

Базового

Проектованого

4 Потужністні параметри

4.1 Ефективна потужність, кВт

Ne

37,5

37,5

4.2 Літрова потужність, кВт/л

N>л>

34,4

41,29

4.3 Поршнева потужність, кВт/ дм2

N>п>

23,81

26,26

4.4 Питома потужність, кВт/кг

N>g>

0,0528

0,0535

5 Економічні параметри

5.1 Питома ефективна витрата палива, г/(кВт·год)

g>е>

287

289,39

5.2 Годинна витрата палива, кг/год

G>т>

12,8

10,75

6 Вагові параметри

6.1 Питома вага, кг/кВт

G>N>

2,626

2,36

6.2 Літрова вага, кг/л

G>л>

90,39

97,46

2.4 Розрахунок основних конструкційних розмірів елементів деталей (поршня, поршневих кілець, поршневого пальця, шатуна, колінчастого валу, клапана).

Основні розміри елементів деталей визначаємо із конструктивних відношень. Результати обчислень заносимо в таблицю 2.8 – 2.12

Таблиця 2.8 – Основні розміри елементів поршня

-

Найменування

Позначення

Співвідношення

Значення

1 Товщина днища, мм

δ

( 0,05 – 0,10 )D

6,7 (3,35 – 6,7)

2 Висота поршня, мм

Н

( 0,8 – 1,3 )D

68 (53,6 – 87,1)

3 Висота верхньої частини поршня, мм

h>1>

( 0,45 – 0,75 )D

36 (30,15 – 51,25)

4 Висота юбки поршня, мм

h>ю>

( 0,45 – 0,75 )D

45 (30,15 – 51,25)

5 Товщина стінки головки поршня, мм

S

( 0,05 – 0,10 )D

7 (3,35 – 6,7)

6 Товщина стінки юбки поршня, мм

δ>ю>

1,5 – 4,5

2

7 Висота жарового поясу, мм

e

( 0,06 – 0,12 )D

9 (4,02 – 8,04)

8 Висота першої кільцевої перемички, мм

H>H>

( 0,03 – 0,05 )D

4 (2,01 – 3,35)

9 Відстань від нижньої кромки поршня до вісі пальця, мм

H>1>

( 0,41 – 0,61 )D

30 (27,47 – 40,87)

10 Зовнішній діаметр пальця, мм

d>H>

( 0,24 – 0,28 )D

19 (16,08 – 18,76)

11 Відстань між бобишками, мм

b

( 0,3 – 0,5 )D

26 (20,1 – 33,5)

12 Діаметр бобишек, мм

d>б>

( 0,3 – 0,5 )D

30 (20,1 – 33,5)

13 Кількість масляних отворів у поршні, шт.

n>м>

6 – 12

8

14 Діаметр масляних отворів в поршні, мм

d>м>

( 0,3 – 0,4 )а

1,6 (1,05 – 1,4)

15 Висота кільця, мм

а

2 – 4

3,5

Розрахунок основних конструкторських розмірів поршневого пальця приведені в таблиці 2.9

Таблиця 2.9 – Основні розміри поршневого пальця

-

Найменування

Позначення

Співвідношення

Значення

1 Зовнішній діаметр пальця, мм

d>п>

(0,22 – 0,28) D

19 (14,74 – 18,76)

2 Внутрішній діаметр пальця, мм

d>в>

(0,65 – 0,73) d>п>

11,5 (12,35 – 13,87)

3 Довжина плаваючого пальця, мм

l>п>

(0,73 – 0,88) D

58 (48,91 – 58,96)

Розрахунок основних конструктивних розмірів поршневих кілець приведені в таблиці 2.10

Таблиця 2.10 - Основні розміри поршневих кілець

-

Найменування

Позначення

Співвідношення

Значення

1 Радіальна товщина кільця, мм:

Компресійного Маслозємного

Т

(0,04 – 0,045)D

(0,038 – 0,043) D

3 (2,78 – 3,06)

2,8 (2,622 – 2,967)

2 Висота кільця, мм

А

2 – 4

3,5 (2 – 4)

3 Різниця між величинами зазорів замка кільця в вільному та робочому стані, мм

А

(2,8 – 4,0) t

8,4 (8,4 – 12)

Найменування

Позначення

Співвідношення

Значення

4 Радіальний зазор кільця, мм:

Компресійного:

Маслоз’ємного:

Δt

0,7 – 0,95

0,9 – 1,1

0,8 (0,7...0,95

0,95 (0,9...1,1)

Розрахунок основних конструкторських розмірів елементів шатуна приведені в таблиці 2.11

Таблиця 2.11 – Основні розміри елементів шатуна

-

Найменування

Позначення

Співвідношення

Значення

1 Поршнева головка

Внутрішній діаметр поршневої головки із втулкою, мм

d

(1,1 – 1,25) d>п>

19 (20,9 – 25)

Довжина поршневої головки шатуна, мм

l>m>

(0,33 – 0,45) d>п>

22 (22,77 – 31,05)

Зовнішній діаметр головки, мм

d>r>

(1,25 – 1,65) d>п>

27 (23,75 – 31,35)

Мінімальна радіальна товщина стінки головки, мм

n>r>

(0,16 – 0,27) d>п>

3,5 (3,2 – 5,4)

2 Кривошипна головка

2.1 Діаметр шатунної шийки, мм

d>м>

(0,56 – 0,75)D

45 (39,2 – 54,25)

2.2 Товщина стінки вкладиша, мм

t>в>

(0,03 – 0,05) d>шг>

1,5 (1,35 – 2,25)

Найменування

Позначення

Співвідношення

Значення

2.3 Відстань між болтами, мм

с>б>

(0,1 – 0,75) d>шг>

56,5 (56,5 – 77,5)

2.4 Діаметр кривошипної головки, мм

l>п>

(0,45 – 0,95) d>шг>

23 (19,1 – 40,8)

Розрахунок основних конструкторських розмірів елементів клапана приведені в таблиці 2.12

Таблиця 2.12 – Основні розміри клапана

-

Найменування

Позначення

Співвідношення

Значення

1 Площа прохідного перетину в сідлі клапана, м2

F>кл>

0,0004

2 Площа прохідного перетину в головці клапанів, м2

F>гор>

(1,2 – 1,3) ∙ F>кл>

(0,48 – 0,52)∙10-3

3 Діаметр горловини, м

d>гол>

0,027

4 Максимальна висота підйому клапана, мм

h>кл>

(0,18 – 0,3) ∙ d>r>

8 (4,97 – 8,29)

5 Діаметр стержня клапана, мм

d>с>

(0,25 – 0,3) ∙ d>r>

8 (6,9 – 8,29)∙10-3

Найменування

Позначення

Співвідношення

Значення

6 Зовнішній діаметр тарілки, мм

c>нт>

(1,1 – 1,2) d>r>

30 (0,55 – 0,6) ∙10-3

7 Товщина тарілки, мм

b

(0,15 – 0,18) d>r>

4 (4,14 – 4,97) ∙10-3

8 Довжина клапана, мм

l

(2,3 – 3,5) d>r>

94 (63,5 – 96,7) ∙10-3

2.5 Проектування або модернізація вузла деталі складальної одиниці, систем.

2.5.1 Конструктивний опис вузла деталі складальної, одиниці, системи

Шатун піддається впливу перемінного навантаження від тиску газів і сил інерції. Шатун складається зі стрижня, поршневої і кривошипної голівок, шатунних болтів. Стрижень шатуна випробує осьові циклічні зусилля, однак через наявність визначеного поперечного вигину в площині руху шатуна, найбільш раціональним буде двотавровий профіль стрижня, до того ж це дозволяє здійснити плавний перехід його полиць у криволінійні обриси голівок. Поршнева голівка являє собою цільне замкнуте вушко овальної форми, що має плавне сполучення зі стрижнем шатуна і симетричної щодо його подовжньої осі. В отвір голівки встановлюють з початковим натягом втулку з бронзи. Кривошипна голівка рознімна, виконана у вигляді плоскосиметричного вушка. У кривошипній голівці встановлюють тонкостінні вкладиші з заданим натягом для створення гарантованої щільності посадки в постелі. Шатунні болти мають високу точність і міцність, надійні при тривалій роботі.

2.5.2 Вибір матеріалу для виготовлення шатуна

Шатуни виготовляють зі сталі марок 40, 45М>2>, 40Х, 49ХНМА та інших. Для

підвищення утомленої міцності шатуни після штампування піддають механічній і термічній обробці: поліруванню, обдуванню дробом, нормалізації, загартуванню і відпустці. Для виготовлення шатуна вибираємо сталь 45М>2>. Хімічний склад сталі 45М>2 >у таблиці 2,13. Механічна характеристика сталі 45М>2> у таблиці 2.14.

Таблиця 2.13 – Хімічний склад стали 45Р

|

C, % |

Si, % |

Mn, % |

P, % |

S, % |

Cu, % |

Ni, % |

Cr, % |

|

0,41-0,49 |

0,17-0,37 |

1,4-1,8 |

0,035 |

0,035 |

0,3 |

0,3 |

0,3 |

Таблиця 2.14 – Механічна характеристика стали

|

σ>у>, МПа |

σ>т>, МПа |

σ>-1>, МПа |

σ>-1Р>, МПа |

τ>т>, МПа |

τ>-1>,МПа |

|

800 |

420 |

380 |

210 |

260 |

200 |

2.5.3 Розрахунок на міцність поршневої головки

Розрахунковими елементами шатуна є: поршнева і кривошипна голівки, стрижень шатуна

Поршнева голівка розраховується на: утомлену міцність від дії інерційних сил, напруги, виникаючої в голівці від впливу на неї запресованої втулки, усталісну міцність від дії сумарних сил і запресованої втулки.

Таблиця 2.15 – Вихідні дані для розрахунку поршневої голівки

|

Найменування |

Позначення |

Параметри |

|

Тиск згоряння, МПа |

P>z> |

6,95 |

|

Зовнішній діаметр голівки, м |

d>г> |

0,026 |

|

Внутрішній діаметр голівки, м |

d |

0,021 |

|

Діаметр поршневого пальця, м |

d>п> |

0,019 |

|

Найменування |

Позначення |

Параметри |

|

Довжина поршневої голівки, м |

l>ш> |

0,022 |

|

Матеріал шатуна |

Сталь 45Р |

|

|

Радіальна товщина стінки головки, м |

h>г> |

0,004 |

|

Модуль пружності шатуна, МПа |

Е>ш> |

2,2 ∙ 105 |

|

Модуль пружності втулки, МПа |

Е>в> |

1,15 ∙ 105 |

|

Маса поршневої групи, кг |

m>п> |

0,357 |

|

Маса шатунної групи, кг |

m>ш> |

0,536 |

|

Площа поршня, м2 |

F>п> |

0,00357 |

Розрахунок перетину 1-1

Максимальну напругу пульсуючого циклу визначаємо за формулою (11)

=

=

,

(11)

,

(11)

де m>n >– маса поршневої групи, кг;

m>вг> – маса частини голівки вище перетину 1-1, кг;

ω>xx max> – максимальна кутова швидкість при холостому ході, з-1;

R – радіус кривошипа, м;

λ – відношення радіуса до довжини шатуна;

h>г> – радіальна товщина стінки голівки, м;

l>ш> – довжина поршневої голівки, м.

m>n >= 0,357 кг

R = 0,03175 м

λ = 0,264

h>г> = 0,004 м

l>ш>= 0,022 м

Масу частини голівки вище перетину 1-1 визначаємо за формулою (12)

m>в.м.> = 0,06·m>ш>, (12)

де m>ш> – маса шатунної групи, кг

m>ш> = 0,536 кг

m>в.м.> = 0,06 · 0,536 = 0,03216 кг

Максимальну кутову швидкість при холостому ході визначаємо за формулою (2.13)

>

>=

>

>=

, (13)

, (13)

де n>x.x.max> – максимальна частота обертання колінвалу при холостому ході, хв-1

n>x.x.max> = 6000 хв-1

з-1

з-1

=

=

МПа> >

МПа> >

Середню напругу визначаємо за формулою (14)

>

>=

>

>= ,

(14)

,

(14)

>

>=

>

>= МПа

МПа

Амплітуду напруг визначаємо за формулою (15)

=

= , (15)

, (15)

де R>δ> – ефективний коефіцієнт концентрації напруг;

ε>м> – масштабний коефіцієнт;

ε>п >– коефіцієнт поверхневої чутливості.

ε>м> = 0,86 [2, стор.203,таб.48]

ε>п >= 0,9 [2, стор.203,таб.49]

Ефективний коефіцієнт концентрації напруг визначаємо за формулою (16)

R>δ> = 1,2 + 1,8·10-4 (σ>у> – 400), (16)

де σ>у >– межа міцності, МПа

σ>в> = 800 МПа

R>δ> = 1,2 + 1,8 · 10-4 (800 – 400) = 1,272

=

= МПа

МПа

Запас міцності в перетині 1-1 визначаємо по межі утоми за формулою (17)

>

>=

>

>=

,

(17)

,

(17)

де σ>-1р> – межа утоми при розтяганні-стиску, МПа

α>δ> – коефіцієнт приведення циклу.

σ>-1р> = 210 Мпа

α>δ> = 0,12

>

>=

>

>=

Величини значень напруг знаходяться в межах, що допускаються, [] = 100

– 150 Мпа. Отже, прийняті розміри забезпечують необхідну міцність.

2.5.4 Розрахунок на міцність кривошипної голівки

Розрахунковими елементами шатуна є: поршнева і кривошипна голівки, стрижень шатуна

Розрахунок кривошипної голівки

Розрахунок кривошипної голівки зводиться до визначення напруги вигину в середньому перетині кришки голівки від інерційних сил. Вихідні дані для розрахунку кривошипної голівки приведені в таблиці 2,16.

Таблиця 2.16 – Вихідні дані для розрахунку кривошипної голівки

-

Найменування

Позначення

Значення

Маса шатуна, зосередження на осі поршневого пальця, кг

Маса шатуна зосереджена на осі кривошипа, кг

Діаметр шатунної шийки, м

Товщина стінки вкладиша, м

Відстань між шатунними болтами, м

Довжина кривошипної головки, м

Маса кришки головки, кг

m>ш.п.>

m>ш.к.>

d>ш.ш.>

t>в>

C>>

l>k>

m>кр>

0,147

0,389

0,045

0,0015

0,0565

0,023

0,12

Максимальні сили інерції визначаємо за формулою (18)

P>jp >= - ω2>x.x.max >· R[(m>п> + m>ш.п.>) · (1 + λ) + (м>ш.к.> – m>кр.>)] · 10-6 (18)

P>jp >= - 6282> >0,03175[(0,357 + 0,147)(1 + 0,264) + (0,389–0,12)] 10-6 = =0,011344 МН

Момент опору перетину визначаємо за формулою (19)

=

= *

* )

) (19)

(19)

де r>1> – внутрішній радіус кривошипної голівки, м

Внутрішній радіус кривошипної голівки визначаємо за формулою (20)

r>1> = 0,5 (d>ш.ш.> +2t>в>) (20)

r>1> = 0,5 (0,045 +2·0,0015) = 0,024 м

=0,023

(0,5

0,0565 – 0,024)

=0,023

(0,5

0,0565 – 0,024) = 6,83

10-3

м 3

= 6,83

10-3

м 3

Момент інерції вкладиша визначаємо за формулою (21)

J>в> = l>k>·t>в>3 (21)

J>в> = 0,023 · 0,00153 = 77,625 · 10-12 м4

Момент інерції кришки визначаємо за формулою (22)

J = l>k>·

(22)

(22)

J = 0,023 · (0,50,0565 - 0,024)3 = 62,56 10-12 м4

Напругу вигину кришки вкладиша визначаємо за формулою (23)

(23)

(23)

де F>г> - сумарна площа кришки і вкладиша в розрахунковому перетині, м2

Сумарну площу кришки і вкладиша в перетині визначаємо за формулою (24)

F>г> = l>k> · 0,5 (C>б> – d>ш.ш.>) (24)

F>г> = 0,023 · 0,5 (0,0565 – 0,045) = 0,000132 м2

Значення σ>зі> змінюється в межах 100-300МПа, а значить розрахунок виконаний вірно.

Стрижень шатуна

Стрижень шатуна розраховують на утомлену міцність у середньому перетині від дії знакоперемінних сумарних сил, що виникають при роботі двигуна на максимальній потужності. Вихідні дані для розрахунку приведені в таблиці 2.17.

Таблиця 2.17 – Вихідні данні ля розрахунку стрижня шатуна

|

Найменування |

Позначення |

Параметри |

|

Маса зворотно поступальних частин, що рухаються, кг Довжина перетину, м Ширина перетину, м Товщина середини двотавра, м Товщина країв, м Довжина шатуна, м Довжина стрижня шатуна між поршневою і кривошипною голівками, м Внутрішній діаметр кривошипної голівки, м |

m>j> h>ш> b>ш> a>ш> t>ш> L>ш> L>1> d>1> |

0,505 0,0215 0,014 0,003 0,0025 0,120 0,078 0,048 |

Максимальну силу, що стискає шатун обумовлений за формулою (25)

P>сж> = [F>п >· (P>r >- P>0>) - m>j >· R · ω2(cosφ + λ · cos2φ)] · 10-6, (25)

де φ – кут повороту кривошипа при P>r>.

φ = 370º

P>сж> = [0,00357> >· (632173 - 100000) – 0,505> >· 0,03175 · 6282(cos 370 + 0,264 · cos2 · 370)] · 10-6 = 0,016879 МН

Максимальну силу, що розтягує шатун, визначаємо за формулою (26)

P>p> = [P>r >· F>n> – m>j >· R · ω2(1+λ)] · 10-6, (26)

де P>r> – тиск залишкових газів, МПа

P>r >= 0,116 МПа

P>p> = [116000> >· 0,00357 – 0,505> >· 0,03175 · 6282 · (1+0,264)] · 10-6 =

= - 0,009259 МПа

Площу розрахункового перетину визначаємо за формулою (27)

F>ср> = h>ш >· b>ш >- (b>ш >– a>ш>) · (h>ш >- 2t>ш>), (27)

F>ср> = 0,0215 · 0,014> >- (0,014> >– 0,003) · (0,0215> >– 2 · 0,0025) = 119 · 10-6 м2

Момент інерції розрахункового перетину визначаємо за формулою (28) і (29)

J>x>

= , (28)

, (28)

J>x>

=

= 70 · 10-10

м4

= 70 · 10-10

м4

J>y>

= ,

(29)

,

(29)

J>y>

= = 300·10-11м4

= 300·10-11м4

Максимальна напруга від стискаючої сили:

а) у площині хитання шатуна визначаємо за формулою (30)

σ>max.x>= (30)

(30)

де K>x> – коефіцієнт, що враховує вплив поздовжнього вигину шатуна в площині хитання шатуна.

Коефіцієнт, що враховує вплив поздовжнього вигину шатуна в площині хитання шатуна, визначаємо за формулою (31).

K>x>

= 1 +

(31)

(31)

K>x>

= 1 +

=

1,0902

=

1,0902

σ>max.x>=

=154,63

МПа

=154,63

МПа

б) у площині, перпендикулярній площині хитання шатуна визначаємо за формулою (32)

σ>max.у>= (32)

(32)

де K>y> – коефіцієнт, що враховує вплив поздовжнього вигину шатуна в площині, перпендикулярній площині хитання шатуна.

Коефіцієнт, що враховує вплив поздовжнього вигину шатуна в площині, перпендикулярній площині хитання шатуна визначаємо за формулою (33)

K>y>

= 1 +

(33)

(33)

K>у>

= 1 +

=1,022

=1,022

σ>max.у>= = 144,96 МПа

= 144,96 МПа

Мінімальна напруга від сили, що розтягує, визначаємо за формулою (34)

σ>min>= , (34)

, (34)

σ>min>

= ,

МПа

,

МПа

Середню напругу визначаємо за формулами (35), (36), (37), (38)

>

>=

>

>= ,

(35)

,

(35)

>

>=

>

>= МПа

МПа

, (36)

, (36)

МПа

МПа

>

>=

>

>= ,

(37)

,

(37)

=

=

МПа

МПа

>

>

>

>

(38)

(38)

МПа

МПа

Амплітуди циклу визначаємо за формулами (39) і (40)

(39)

(39)

МПа

МПа

(40)

(40)

МПа

МПа

Запас міцності в перетині визначаємо по межі утоми за формулами (41) і (42)

=

= (41)

(41)

=

=

(42)

(42)

Величини запасу міцності показують, що прийняті розміри стрижня шатуна забезпечують працездатність і, отже, проектовану деталь можна виготовляти у виробництві.

3 Економічний розділ

3.1 Удосконалення конструкції двигуна, вузла

Визначається ступенем використання робочого обсягу й оцінюється літровою потужністю N>л>, квт/л. Літрову потужність визначаємо по формулі (43)

(43)

(43)

Для базового двигуна

кВт/л

кВт/л

Для проектованого двигуна

кВт/л

кВт/л

Міра використання робочого обсягу складає

(44)

(44)

Літрова потужність залежить від середнього ефективного тиску, числа оборотів, колінчатого вала, тактності двигуна. У проектованого двигуна ці параметри вище, тому і використання робочого обсягу на 20,029% вище.

3.2 Поліпшення працездатності автомобіля

Визначається зручністю керування, динамічними і швидкісними якостями автомобіля й оцінюється питомою потужністю N>g>, кВт/кг Питома потужність визначаємо по формулі (45)

(45)

(45)

де Ga – маса автомобіля, кг

Для базового двигуна

кВт/кг

кВт/кг

Для проектованого двигуна

кВт/кг

кВт/кг

Міру поліпшення динамічних якостей автомобіля визначаємо по формулі (46)

(46)

(46)

Питома потужність проектованого двигуна менше потужності базового двигуна на 1,9, отже, динамічні якості автомобіля з проектованим двигуном ( час розгону до 100 км/год, максимальна швидкість ) менше, ніж у базового.

3.3 Зниження шкідливих викидів в атмосферу

У газах, що відробили, є присутнім визначена кількість токсичних речовин.

У карбюраторних двигунах при повному згорянні палива продукти згоряння складаються з чадного газу СО, вуглекислого газу СО>2>, водяника пари Н>2>О, надлишкового кисню Н>2> і азоту N>2>. Шкідливими для людини і навколишнього середовища з них є чадний газ СО, азот N>2> і вуглекислий газ СО>2>.

М>токс> = Мсо>2> + М>N2> + М>СО>, (47)

де Мсо>2> – кількість окису вуглецю, кмоль/кг;

М>N2> – кількість азоту. кмоль/кг;

М>СО> – кількість чадного газу, кмоль/кг

М>токс> = 0,0569 + 0,368 + 0,0143 = 0,4362 кмоль/кг

При роботі двигуна на повній потужності за одну годину обсяг відпрацьованих газів складе (48)

М>в> = М>токс> G>т, > (48)

де Мв – кількість відпрацьованих газів при роботі двигуна на повній потужності за одну годину, кмоль/год;

G>т >– годинна витрата палива, кг/г.

Годинна витрата палива показує, яку кількість палива вимагає одна година роботи двигуна на номінальному режимі.

Для базового двигуна

М>вбаз> = 0,439 12,8 = 5,619 кмоль/год

Для проектованого двигуна

М>впр> = 0,439 10,75 = 4,719 кмоль/год

Міра зменшення токсичних речовин у відпрацьованих газах визначаємо по формулі (49)

(49)

(49)

Досконалість протікання робочого процесу, застосування багатоелектродних свічей, рециркуляція відпрацьованих газів дозволяє зменшити кількість токсичних речовин відпрацьованих газів у проектованому двигуні на 25,627 %, у порівнянні з базовим

3.4 Зменшення матеріалоємності

Визначається досконалістю конструкції, раціонального вибору матеріалу і технології виготовлення й оцінюється літровою масою. Літрову вагу визначаємо по формулі (50)

(50)

(50)

Для базового двигуна

кг/л

кг/л

Для проектованого двигуна

кг/л

кг/л

Оцінює досконалість конструкції двигуна і якість матеріалів, які йдуть на виготовлення.

Міра зменшення матеріалоємності визначаємо по формулі (51)

(51)

(51)

Конструкція проектованого двигуна не більш досконалою, тому що використання матеріалів збільшилося на 7,857.

3.5 Визначення питомої матеріалоємності

Визначається зниженням маси використовуваного матеріалу й оцінюється питомою вагою. Питому вагу визначаємо по формулі (52)

(52)

(52)

Для базового двигуна

кг/кВт

кг/кВт

Для проектованого двигуна

кг/кВт

кг/кВт

Оцінює легкість конструкції і ступінь форсування двигуна.

Міра зниженням маси використовуваного матеріалу визначаємо по формулі (53)

(53)

(53)

Питома матеріалоємність проектованого двигуна менше питомої

матеріалоємності базового двигуна, що вказує на більш ощадливий розподіл матеріалу.

3.6 Визначення питомої енергоємності

Оцінюється питомою ефективною витратою палива gе, г/кВт*год, показує яка кількість палива йде на одержання одиниці потужності за одиницю часу.

Відповідно до технічної характеристики базового двигуна питома ефективна витрата палива

gе>баз> = 287,5 г/кВтч.

За результатами теплового розрахунку для проектованого двигуна питома ефективна витрата палива

gе>пр> = 289,39 г/кВтгод

Міру поліпшення питомої енергоємності визначаємо по формулі (54).

(54)

(54)

Енергоємність проектованого двигуна на 0,657% нижче, ніж у базового, що негативно характеризує проектований двигун

3.7 Визначення економії матеріальних ресурсів

Умовно річна економія Е>усл.рік> за рахунок зниження палива, що витрачається, визначається по формулі (55)

Е>усл.рік >= (Gт>баз> – Gт>пр>) Fg Ц, (55)

де Fg – дійсний фонд роботи двигуна в 2005 році, ч;

Ц –ціна за 1 кг палива, грн.

Fg = Fн

(1 – ) (56)

) (56)

де Fн – номінальний фонд робочого часу. Згідно розрахунків міністерства праці, номінальний фонд при 5 денний 40 годинному робочому тижні для 2004 року складає 2004 годин, α – відсоток утрат часу.

α = 5 – 20%.

Ц = 2.9грн

Fg = 2004

(1 – ( )

= 1903.8 г

)

= 1903.8 г

E>усл.рік >= (12,8 – 10,75) 1903,8 2,5= 9756,975 грн

Визначення зменшення оплати податку Е>нал>, грн

Е>нал> = (V>баз> – V>пр>) П’, (57)

де П’ – ставка податку за 1000 дм3

П’ = 4 грн на 100 см3 у рік

Е>нал>

= (1090 - 908)

= 7,28 грн

= 7,28 грн

Результати розрахунків економічного розділу заносимо в таблицю 3.1

Таблиця 3.1 – Економічні показники

-

Найменування економічних показників

Позначення

Параметри двигунів

Базового

Проектованого

%

1 Питома вага, кг/кВт

G>N>

2,626

2,36

10,129

2 Літрова вага. кг/л

Gл

90,36

97,46

-7,857

3 Ефективна питома витрата палива, г/кВт*год

gе

287

289,39

-0,657

5 Питома потужність кВт/кг

Ng

0,052

0,053

-1,9

6 Літрова потужність. кВт/л

Nл

34,4

41,29

20,029

7 Ефективна потужність, кВт

Nе

37,5

37,5

0

Висновок – розрахунки показують, що основні економічні параметри проектованого двигуна мають більш високе значення, чим у базового. Умовно-річна економія склала 9756,975 грн.

4 Охорона праці

4.1 Заходи зі зниження токсичності відпрацьованих газів та охорони навколишнього середовища

При роботі двигуна у відпрацьованих газах поряд з продуктами повного згоряння міститься деяка кількість токсичних речовин. До них відносять: оксиди азоту, водню, вуглеводню.

Однією з основних причин викидів СО та СН двигунів з іскровим запалюванням – це використання збагаченої паливо-повітряної суміші на більшості режимів роботи. Тому основним напрямком вдосконалення бензинових двигунів є розробка заходів з забезпечення їх стійкості роботи на збіднених паливо-повітряних сумішах.

Способи зниження шкідливих речовин у відпрацьованих газах:

рециркуляція відпрацьованих газів;

нейтралізація шкідливих речовин у процесах впуску та випуску;

використання закритих систем вентиляції картера;

застосування уловлювачів шкідливих речовин;

застосування спиртових палив.

Забруднення, які поступають до навколишнього середовища можуть бути дійсного та антропогенного походження. До дійсних джерел забруднення навколишнього середовища відносять пильні бурі, вулканічні виверження, космічний пил, лісні пожежі тощо.

До джерел антропогенної дії на навколишнє середовище відносять питання промислових підприємств, транспортно – енергетичних систем, особливо підприємства кольорової металургії, які викидають в газо образному вигляді сірководень, хлор, аміак, фтор, тощо.

В процесі виробництва утворюються тверді промислові відходи у вигляді

лому, стружки, шлаків, окалини, золи, шламу з пристроїв мокрої очистки технологічних та вентиляційних викидів.

Разом з цим на навколишнє середовище діють: шуми, вібрації, теплове та радіаційне забруднення тощо.

Заходи по захисту навколишнього середовища.

Найбільш ефективною формою захисту навколишнього середовища від викидів промислових підприємств є розробка та впровадження безвідходних та маловідходних технологічних процесів у всіх видах промисловості.

До цього часу визначилось 4 напрямки в створенні безвідходних технологічних процесів:

розробка безстічних технологічних систем та водооборотних циклів на базі існуючих та перспективних способів очистки стічних вод;

переробка відходів виробництва;

розробка та впровадження принципово нових технологічних процесів, які дозволяють дозволяють виключити створення основної кількості відходів;

створення територіально – промислових комплексів з замкнутою структурою матеріальних потоків сировини та відходів всередині комплексу.

4.2 Вимоги протипожежної безпеки та електробезпеки в конструкції ДВЗ

Правила з протипожежної та електробезпеки розроблені у відповідності з інструкцією та літературою з охорони праці. Цех відноситься до машинобудівної отраслі в якій можна виділити декілька напрямків для охорони праці.

Дуже важливо для безпеки людей створити надійну проти димний захист шляхів евакуації. Забезпечення захисту від диму створюється за допомогою спеціальних пристроїв. Евакуаційні виходи діляться на основні та запасні або резервні.

Для забезпечення організованого руху під час евакуації та попередження паніки розробляються плани евакуації з будівель та приміщень промислових підприємств та місць масового перебування людей.

Пожежний щит.

Пожежний щит призначений для ліквідації великих очагів пожеж, а також для гасіння пожеж в початковій стадії їх розвитку силами персоналу промислового підприємства до моменту прибуття штатних підрозділів пожежної охорони, а також повинні забезпечувати затінення вогнегасників від прями х сонячних променів та доступність зняття пожежного інвентарю і інструменту з необхідною швидкістю.

Пожежний інвентар разом з інструментом та вогнегасниками може знаходитися на спеціальних пожежних щитах, які встановлюються на території підприємства. Комплект засобів пожежегасіння включає в себе: вогнегасники - 3 шт, ящик з піском об’ємом не менше 0,1 м3, покривало з негорючого або теплоізоляційного матеріалу або волоку розміром 2м ×2м. 2 лопати, 2 ломи, 2 сокири та 3 крюка.

Електробезпечність.

Заходи з захисту від електротравматизму.

Доля травм від ураження електричним струмом в загальному числі травм в машинобудуванні не велика і складає близько 0,001 – 0,0015. Однак треба мати на увазі, що більшість з них веде до смерті потерпілого.

Дія електричного току на людину може призвести до загальних або місцевих травм. Загальні травми від ураження током іменуються електроударами.

Основним заходом від ураження людини електротоком є використання заземлення.

Захисному заземлення або занулення підлягають металеві частини електроустановок, доступні для дотику людини та які не мають інших видів захисту. Захисне заземлення повинне забезпечувати захист людей від пораження електричним струмом при доторканні до металевих нетоковедучих частин, які

можуть знаходитися під струмом в результаті поврежденія ізоляції.

Захисне заземлення це навмисне електричне зєднання металевих частин електроустановок з землею або еквівалентом . Забороняється використання в якості заземлювачів трубопроводів з горючими рідинами та газами.

5 Результуючий розділ

5.1 Технічне завдання на проектування технологічного процесу виготовлення деталі, зборки двигуна або іспиту

Завдання на проведення експериментально-дослідницьких робіт (іспит двигуна) складаємо за такою формою:

Завдання №

на проведення експериментально-дослідницької роботи.

Мета роботи:

Підтвердження експериментальним шляхом теоретично отриманих даних двигуна.

Особливість досвідченої конструкції, перелік прикладеної документації.

Параметри проектованого двигуна відрізняються від параметрів базового (див. Таблицю 5.1).

Таблиця 5.1 – Параметри проектованого і базового двигуна

-

Найменування

Позначення

Значення

Базового

Проектованого

1 Потужністні параметри

1.1 Ефективна потужність, кВт

Ne

37,5

37,5

1.2 Літрова потужність, кВт/л

N>л>

34,4

41,29

1.3 Поршнева потужність, кВт/ дм2

N>п>

23,82

26,26

1.4 Питома потужність, кВт/кг

N>g>

0,0528

0,0535

2 Економічні параметри

2.1 Питома ефективна витрата палива, г/(кВт·год)

g>е>

287

289,39

Найменування

Позначення

Значення

Базового

Проектованого

2.2 Годинна витрата палива, кг/год

G>т>

12,8

10,75

3 Вагові параметри

3.1 Питома вага, кг/кВт

G>N>

2,62

2,36

3.2 Літрова вага, кг/л

G>л>

90,36

97,46

Оціночні показники, які необхідні одержати в результаті роботи

У результаті іспитів необхідно одержати наступні параметри:

1) Ефективна потужність

2) Питома ефективна витрата палива

3) Годинна витрата палива

5.2 Заходи щодо зниження токсичності відпрацьованих газів і охорони навколишнього середовища

При роботі двигуна в газах, що відробили поряд із продуктами повного згорання містяться деяка кількість токсичних речовин. До них відносять: оксиди азоту, вуглецю, вуглеводню.

Припустимі значення:

N>о> = 0,6 – 2,0 мг/кВт∙год;

С = 40 – 100 мг/кВт∙год;

СН = 15 – 20 мг/кВт∙год;

Однієї з основних причин викидів СО та СН двигунів з іскровим запалюванням це використання збагаченої паливовоздушної суміші на більшості режимів роботи. Тому, основним напрямком удосконалення бензинових двигунів є розробка заходів щодо забезпечення їхньої стійкості роботи на збіднених топливовоздушних сумішах.

Способи зниження наявності шкідливих речовин у газах, що відробили:

рециркуляція газів, що відробили;

нейтралізація шкідливих речовин у процесі випуску;

застосування закритих систем вентиляції картера;

застосування уловлювачів шкідливих речовин;

застосування спиртових палив.

До дійсного часу у виробництві двигунів визначилося чотири основних напрямків в створенні безвідхідних технологічних процесів:

розробка безстічних технологічних систем і водооборотних циклів на базі існуючих і перспективних способів очищення стічних вод;

- переробка відходів виробництва і споживання;

розробка і впровадження принципово нових технологічних процесів, що дозволяють виключити утворення основної кількості відходів;

створення територіально-промислових комплексів із замкнутою структурою матеріальних потоків сировини і відходів усередині комплексу.

Список літератури

1 Методичні вказівки для виконання курсового проекту, Зозуля Є.М. – Мелітополь, 2004р.

2 А.Н. Кончин, В.П. Демидов, Розрахунок автомобільних і тракторних двигунів: 2-і видання перероб. і доповн.. – М.: Вища школа, 1980. – с.400

3 Автомобільні двигуни за редакцією Ховаха М.С.. - М.: Машинобудування, 1995р. – с.464

4 Тимченко І.І., Гутаревич Ю.Ф. Автомобільні двигуни. – Харків.:, ”Основа”, 1995. – с.464

5 Мотовилин Г.В. і ін. Автомобільні матеріали: довідник 3-вид., перероб. і доповн. – М.: Транспорт, 1989. – с.464

6 Масино М.А. і ін., Автомобільні матеріали: довідник інженера-механіка 2-і вид., перероб. і доповн. – М.: Транспорт, 1979. – с.288

7 Довідник слюсаря по паливній апаратурі двигунів / А.А. Зарин, А.Э. Зарин, В.Е. Погинув і ін./. – М.: Машинобудування, 1991. – с.288

8 Правила охорони праці на автомобільному транспорті. Київ, 1997р.

9 Долін П.А. Довідник по техніці безпеки. Видання 4-е перероб., - М.: Енергія, 1973р. – с.448

10 Суворов С.Г., Суворов Н.С. Машинобудівне креслення в питаннях і відповідях: Довідник, - М.: Машинобудування, 1984. – с.352

Додаток: А. Підсумки розрахунку на ЕОМ – тепловий розрахунок.

Додаток: Б. Підсумки розрахунку на ЕОМ – індикаторна діаграма.

Додаток: В. Підсумки розрахунку на ЕОМ – зовнішні швидкісні характеристики.

Додаток: Г. Підсумки розрахунку на ЕОМ – кінематика.

Додаток: Д. Підсумки розрахунку на ЕОМ – динаміка.