Привод цепного транспортера (работа 1)

Привод цепного транспортёра

Содержание

Введение

1 Кинематический расчет привода

2 Предварительный расчет валов

3 Уточненный расчет валов

4 Расчет подшипников на долговечность

5 Выбор смазки редуктора

6 Проверка прочности шпоночного соединения

7 Расчёт соединения с натягом

8 Подбор муфты

9 Список используемой литературы

1 Кинематический расчет.

Выбор электродвигателя

Нахождение мощности на выходе

Р>ВЫХ> = Т /10 3=63000,8/10 3=5.04кВт

1.2 Определение общего КПД привода

>общ >= 3>зуб> 3>подш> >муфты>,

где: >зуб> – КПД зубчатой передачи;

>подш> – КПД подшипников;

>муфты> – КПД муфты.

>муфты> = 0,98; >зуб> = 0,97; >подш> = 0,99;

>общ >= 0,973 0,993 0,98 = 0,867.

1.3 Определение требуемой мощности электродвигателя

1.4 Определение частоты вращения вала электродвигателя

n>вх> = n>в> u,

где: u = u>быстр> u>тих>;

Из таблицы 1.2 [1] выбраны передаточные отношения тихоходной и быстроходной передачи:

u>тих> = (2,5…5,6); u>быстр> =8

n>вх> = n>в> u = 48 (2,5…5,6) 8= 960…1445 об/мин.

Исходя из мощности, ориентировочных значений частот вращения, используя табл. 24.9 (уч. П.Ф. Дунаев, О.П. Леликов) выбран тип электродвигателя:

АИР 132S6/960 (d>вала эл.>=38мм.)

1.5 Определение вращающего момента на тихоходном валу

1.6 Определение действительного фактического передаточного числа

U>д> = U>ред> = 20.1

Предварительный расчет валов

Крутящий момент в поперечных сечениях валов

Быстроходного T>б>= 50.8 Hм

Промежуточного T>пр>= 210.46 Hм

Тихоходного T>т>= 1002.8 Hм

Предварительные значения диаметров (мм) различных участков стальных валов редуктора определяют по формулам:

Для быстроходного:

Для промежуточного:

Для тихоходного:

Выбираем шариковые радиальные однорядные подшипники лёгкой серии.

Для быстроходного вала: 207 d=35мм, D=72мм, В=17мм, r=2мм;

Для промежуточного: 207 d=35мм, D=72мм, В=17мм, r=2мм;

Для тихоходного: 213 d=65мм, D=120мм, В=23мм, r=2,5мм;

Уточнённый расчёт валов

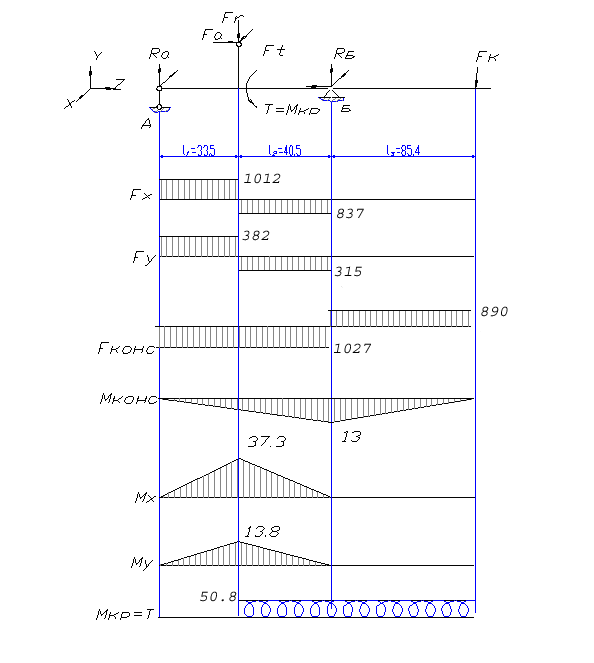

3.1 Расчёт быстроходного вала

Ft=1848.3 Н; Fr=697.6 Н; Fa=507.7 Н; Т=50.8 Н·м

Находим реакции опор А и Б:

Реакции опор от действия консольной нагрузки

Нормальные и касательные напряжения при действии максимальных нагрузок:

;

;

;

;

-суммарный

изгибающий момент, где

-суммарный

изгибающий момент, где

-коэффициент

перегрузки(для асинхронных двигателей

-коэффициент

перегрузки(для асинхронных двигателей

=2,2

);

=2,2

);

-крутящий

момент.

-крутящий

момент.

-осевая сила;

-осевая сила;

-момент

сопротивления сечения вала;

-момент

сопротивления сечения вала;

-площадь

поперечного сечения;

-площадь

поперечного сечения;

-момент

сопротивления сечения вала;

-момент

сопротивления сечения вала;

Так как

,

то вал выдерживает заданную нагрузку.

,

то вал выдерживает заданную нагрузку.

3.2 Промежуточный вал (расчёт на статическую прочность)

Изгибающий момент от осевых сил:

Находим реакции опор А и Б:

Определяем нормальные и касательные напряжения при действии максимальных нагрузок:

-суммарный

изгибающий момент, где

-суммарный

изгибающий момент, где

-

коэффициент перегрузки(для асинхронных

двигателей

-

коэффициент перегрузки(для асинхронных

двигателей

=2,2

).

=2,2

).

-осевая сила;

-осевая сила;

-момент

сопротивления сечения вала;

-момент

сопротивления сечения вала;

-площадь

поперечного сечения;

-площадь

поперечного сечения;

-крутящий

момент;

-крутящий

момент;

-момент

сопротивления сечения вала;

-момент

сопротивления сечения вала;

Так как

,

то вал выдерживает заданную нагрузку.

,

то вал выдерживает заданную нагрузку.

3.3 Тихоходный вал (расчёт на статическую прочность)

Ft=8622 Н; Fr=3379.5 Н; Fa= 3446.2Н; Т=1002.75 Н·м

Fк=Сp·Δ=5400·0,1=540 Н;

Находим реакции опор А и Б:

Определяем нормальные и касательные напряжения при действии максимальных нагрузок:

- суммарный

изгибающий момент, где

- суммарный

изгибающий момент, где

-коэффициент

перегрузки (для асинхронных двигателей

-коэффициент

перегрузки (для асинхронных двигателей

=2,2

).

=2,2

).

-осевая сила;

-осевая сила;

-момент

сопротивления сечения вала;

-момент

сопротивления сечения вала;

-площадь

поперечного сечения;

-площадь

поперечного сечения;

-крутящий

момент;

-крутящий

момент;

-момент

сопротивления сечения вала;

-момент

сопротивления сечения вала;

Так как

,

то вал выдерживает заданную нагрузку.

,

то вал выдерживает заданную нагрузку.

Расчёт на сопротивление усталости:

Вычислим коэффициент запаса прочности S для опасного сечения О.О.

,

,

[S]=1.5-2.5-допустимое значение коэф. Запаса прочности.

Напряжения в опасных сечениях

;

;

;

;

-коэффициенты

снижения

-коэффициенты

снижения

предела

выносливости;

предела

выносливости;

-эффективные

коэффициенты концентрации напряжений;

-эффективные

коэффициенты концентрации напряжений;

-коэффициенты

влияния абсолютных размеров поперечного

сечения;

-коэффициенты

влияния абсолютных размеров поперечного

сечения;

-коэффициенты

влияния качества поверхности;

-коэффициенты

влияния качества поверхности;

-коэффициент

влияния поверхностного упрочнения;

-коэффициент

влияния поверхностного упрочнения;

;

;

3.4 Приводной вал (расчёт на статическую прочность)

Находим реакции опор А и Б:

Определяем нормальные и касательные напряжения при действии максимальных нагрузок:

;

;

;

;

-суммарный

изгибающий момент, где

-суммарный

изгибающий момент, где

-коэффициент

перегрузки(для асинхронных двигателей

-коэффициент

перегрузки(для асинхронных двигателей

=2,2

).

=2,2

).

-осевая сила;

-осевая сила;

-момент

сопротивления сечения вала;

-момент

сопротивления сечения вала;

-площадь

поперечного сечения;

-площадь

поперечного сечения;

-крутящий

момент;

-крутящий

момент;

-момент

сопротивления сечения вала;

-момент

сопротивления сечения вала;

Так как

,

то вал выдерживает заданную нагрузку.

,

то вал выдерживает заданную нагрузку.

Расчет сварного соединения:

Вид сварки: выбираем сварку ручную электродами повышенного качества.

Данный способ соединений применен в конструкции приводного вала, в частности сварных звездочек. В данном случае примененяются специальные втулки к которым привариваются звездочки, образуя единую конструкцию, что обеспечивает нам удобство сборки узла и простоту точения самого приводного вала при его изготовлении.

Имеем тавровое соединение угловыми швами.

Соединение рассчитывается по касательным напряжениям, опасное сечение находится по биссектрисе прямого угла.

= (Т>з>/2)/W>к> [’],

где [’] – допускаемое напряжение при статической нагрузке для сварных швов. Определяется в долях от допускаемого напряжения растяжения соединяемых деталей;

Т>з> – вращающий момент на звездочке, Т>з >= 443,72 Нм;

W>к> – момент сопротивления при кручении.

Для полого круглого сечения

W>к> = (*D2*0,7*k)/4,

к – катет сварного шва, он находится в пределах 0,5*d k d ,

d – толщина меньшей из свариваемых заготовок, d = 8 мм;

к = 5мм;

W>к> = 3,14*662*0,7*5/4 =14368,6 мм3;

Так как сварка ручная электродами повышенного качества, то

[’] = 0,65*[]>р,>

[]>р> = >т> / S,

где S – коэффициент безопасности.

S = 1,35…1,6

В качестве материала используем сталь 3:

>т> = 220 МПа, S = 1,4.

Тогда []>р> =220/1,4 = 157,14 МПа,

[’] = 0,65*157,14 = 102,14 МПа.

= (443,75*103/2)/14368,6 = 15,44 МПа.

Получили, что = 15,44 МПа [’] = 102,14 МПа.

4 Расчёт подшипников на долговечность

Быстроходный вал: Подшипники шариковые однорядные лёгкой серии

207: d=35мм, D=72мм, В=17мм, Сor=13.7 кН, Сr=25.5 кН.

V=1.0 – при вращении внутреннего кольца подшипника

Данный подшипник годен, т.к. расчётный ресурс больше требуемого.

Промежуточный вал: Подшипники шариковые однорядные лёгкой серии

207: d=35мм, D=72мм, В=17мм, Сor=13.7 кН, Сr=25.5 кН

V=1.0 – при вращении внутреннего кольца подшипника

Данный подшипник годен, т.к. расчётный ресурс больше требуемого.

Тихоходный вал: Подшипники шариковые однорядные лёгкой серии

213: d=65мм, D=120мм, В=23мм, Сor=34 кН, Сr=56.0 кН.

V=1.0 – при вращении внутреннего кольца подшипника

Данный подшипник годен, т.к. расчётный ресурс больше требуемого.

Приводной вал: Подшипники радиальные сферические двухрядные

1213: d=65мм, D=120мм, В=23мм, Сor=17.3 кН, Сr=31 кН.

V=1.0 – при вращении внутреннего кольца подшипника

Данный подшипник годен, т.к. расчётный ресурс больше требуемого.

5 Выбор смазки редуктора

Для уменьшения потерь мощности на трение и снижения интенсивности износа трущихся поверхностей, а также для предохранения их от заедания, задиров, коррозии и лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежную смазку.

В настоящее время в машиностроении для смазывания передач широко применяют картерную систему. В корпус редуктора или коробки передач заливают масло так, чтобы венцы колес были в него погружены. При их вращении масло увлекается зубьями, разбрызгивается, попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей.

Картерную смазку применяют при окружной скорости зубчатых колес и червяков от 0,3 до 12,5 м/с. При более высоких скоростях масло сбрасывается с зубьев центробежной силой и зацепление работает при недостаточной смазке. Кроме того, заметно увеличиваются потери мощности на перемешивание масла, и повышается его температура.

Выбор смазочного материала основан на опыте эксплуатации машин. Принцип назначения сорта масла следующий: чем выше окружная скорость колеса, тем меньше должна быть вязкость масла, чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло. Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес. Предварительно определяют окружную скорость, затем по скорости и контактным напряжениям находят требуемую кинематическую вязкость и марку масла.

По табл. 11.1 и 11.2 (П.Ф.Дунаев, О.П. Лелиликов) выбираем масло

И-Г-А-32 ТУ38-1001451-78.

В соосных редукторах при расположении валов в горизонтальной плоскости в масло погружают колеса быстроходной и тихоходной ступеней. Если глубина погружения колеса окажется чрезмерной, то снижают уровень масла и устанавливают специальное смазочное колесо.

Hmax=120мм, Hmin=70мм.

6 Проверка прочности шпоночного соединения

Все шпонки редуктора призматические со скругленными торцами, размеры длины, ширины, высоты, соответствуют ГОСТ 23360-80. Материал шпонок – сталь 45 нормализованная. Все шпонки проверяются на смятие из условия прочности по формуле:

Допускаемое напряжение смятия [>см>]=200МПа

Быстроходный вал: 50.8 Н·м;

Выходной конец вала =Ø35мм; b·h·l =6·6·42;

Промежуточный вал: 210.5 Н·м;

Диаметр вала: Ø42мм; b·h·l =12·8·40;

Тихоходный вал: 1002.75 Н·м;

Выходной конец вала: Ø63мм; b·h·l =16·10·78;

7 Расчёт соединения с натягом

Т=1002Н·м; Fa=3446.2Н; Ft=8622Н;

Вал-Ст45,

Шестерня-Ст40X,

1 Условие работоспособности

к - коэффициент по сцеплению;

-необходимое

давление для обеспечения работоспособности;

-необходимое

давление для обеспечения работоспособности;

Это давление будет создаваться натягом, который мы рассчитываем по формуле Ламе:

µ=0,3

µ=0,3

Стандартную посадку подбираем по измеренному натягу, который будет отличаться от расчётного на величину

Проверим посадку по условию прочности:

посадка

пригодна.

посадка

пригодна.

8 Подбор муфты

Муфта комбинированная(упругая и предохранительная) с разрушающимся элементом .

Предохранительная муфта отличается компактностью и высокой точностью срабатывания. Обычно применяется в тех случаях, когда по роду работы машины перегрузки могут возникнуть лишь случайно. Может работать только при строгой соосности валов. В качестве разрушающегося элемента обычно используют штифты, выполняемые из стали или из хрупких материалов (серый чугун ,бронза).В момент срабатывания штифт разрушается и предохранительная муфта разъединяет кинематическую цепь .Для удобства эксплуатации муфты в гнезде ставят комплект втулок вместе со штифтом. В этом случае сопряжение втулок с полумуфтами H7/j>s>6, штифта с втулками H7/k6.Одну из полумуфт устанавливают при посадке Н7/f7,предусматривая по торцам минимальный зазор 0.05…0.10 мм .Чтобы торцы втулок не задевали друг за друга ,следует предусматривать зазор на 0.05…0.10 мм больший ,чем между торцами полумуфт.

Муфта упругая втулочно-пальцевая по ГОСТ 21424–75.

Отличается

простотой конструкции и удобством

монтажа и демонтажа. Обычно применяется

в передачах от электродвигателя с

малыми крутящими моментами.

Упругими элементами здесь служат

гофрированные резиновые втулки.Из-за

сравнительно небольшой толщины втулок

муфты обладают малой податливостью и

применяются в основном для компенсации

несоосности валов в небольших пределах

( 3

мм;

3

мм;

0.10…0,15

мм;

0.10…0,15

мм;

0,6/100

мм/мм ).

0,6/100

мм/мм ).

Материал полумуфт – чугун СЧ20.

Материал пальцев – сталь 45.

Для проверки прочности рассчитывают пальцы на изгиб, а резину – по напряжениям смятия на поверхности соприкасания втулок с пальцами. При этом полагают, что все пальцы нагружены одинаково, а напряжения смятия распределены равномерно по длине втулки:

где z

– число пальцев, z

= 8. Рекомендуют принимать

= 1,8...2 МПа.

= 1,8...2 МПа.

Тогда

Пальцы муфты изготовляют из стали 45 и рассчитывают на изгиб:

Допускаемые

напряжения изгиба

,

где

,

где

-

предел текучести материала пальцев,

МПа. Зазор между полумуфтами С=6мм

-

предел текучести материала пальцев,

МПа. Зазор между полумуфтами С=6мм

9 Список используемой литературы

М.Н. Иванов. Детали машин. М.: «Машиностроение», 1991.

П.Ф. Дунаев, О.П.Леликов – Конструирование узлов и деталей машин. М.: «Высшая школа», 1985.

Д.Н. Решетов – Детали машин. Атлас конструкций в двух частях. М.: «Машиностроение», 1992.