Подбор и расчет теплообменной установки, предназначенной для использования в производстве крепленого вина

Содержание

Введение

Постановка задачи

Описание технологической схемы

Описание конструкции аппарата и обоснование его выбора

Технологический расчет

Гидравлический расчет

Элементы механического расчета

Заключение

Список литературы

Введение

Теплообменные аппараты (теплообменники) применяются для осуществления теплообмена между двумя теплоносителями с целью нагрева или охлаждения одного из них. В зависимости от этого теплообменные аппараты называют подогревателями или холодильниками.

По способу передачи тепла различают следующие типы теплообменных аппаратов:

- поверхностные, в которых оба теплоносителя разделены стенкой, причем тепло передается через поверхность стенки;

- регенеративные, в которых процесс передачи тепла от горячего теплоносителя к холодному разделяется по времени на два периода и происходит при попеременном нагревании и охлаждении насадки теплообменника;

- смесительные, в которых теплообмен происходит при непосредственном соприкосновении теплоносителей.

В химической промышленности наибольшее распространение получили поверхностные теплообменники, отличающиеся разнообразием конструкций, основную группу которых представляют трубчатые теплообменники, такие как: кожухотрубчатые, оросительные, погруженные и "труба в трубе".

Одним из самых распространенных типов теплообменников являются кожухотрубчатые теплообменники. Они представляют из себя пучек труб, концы которых закреплены в специальных трубных решетках путем развальцовки, сварки, пайки, а иногда на сальниках. Пучек труб расположен внутри общего кожуха, причем один из теплоносителей движется по трубам, а другой - в пространстве между кожухом и трубами.

Кожухотрубчатые теплообменники могут быть с неподвижной трубной решеткой или с температурным компенсатором на кожухе, вертикальные или горизонтальные. В соответствии с ГОСТ 15121-79, теплообменники могут быть двух- четырех- и шестиходовыми по трубному пространству.

Достоинствами кожухотрубчатых теплообменников являются: компактность; небольшой расход метала; легкость очистки труб изнутри, а недостатками - трудность пропускания теплоносителей с большими скоростями; трудность очистки межтрубного пространства и трудность изготовления из материалов, не допускающих развальцовки и сварки.

Кожухотрубчатые теплообменники могут использоваться как для нагрева, так и для охлаждения.

В качестве греющего агента в теплообменниках часто используется насыщенный водяной пар имеющий целый ряд достоинств:

- высокий коэффициент теплоотдачи;

- большое количество тепла, выделяемое при конденсации пара;

- равномерность обогрева, так как конденсация пара происходит при постоянной температуре;

- легкое регулирование обогрева.

1. Постановка задачи

В курсовой работе необходимо:

1. Выполнить технологический расчет выбранной конструкции аппарата (рассчитать тепловой поток и расход хладоагента);

2. Рассчитать коэффициент теплопередачи; определить площадь поверхности теплообмена;

3. Выполнить гидравлический расчет контактных устройств;

4. Произвести механический расчет элементов аппарата;

2. Описание технологической схемы

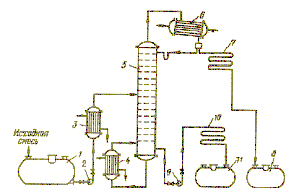

Принципиальная схема ректификационной установки представлена на рис. 2.1. Исходная смесь из промежуточной емкости 1 центробежным насосом 2 подается в теплообменник 3, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси.

Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка, т.е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой), которая получается в дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения – дистиллята, который охлаждается в холодильнике 7, и направляется в промежуточную емкость 8.

Из кубовой части колонны насосом 9 непрерывно выводится кубовая жидкость – продукт, обогащенный труднолетучим компонентом, который охлаждается в холодильнике 10 и направляется в емкость 11.

Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной смеси на дистиллят с высоким содержанием легколетучего компонента и кубовый остаток, обогащенный труднолетучим компонентом.

Рис. 2.1. Принципиальная схема ректификационной установки:

1 – емкость для исходной смеси; 2, 9 – насосы; 3 – теплообменник подогреватель; 4 – кипятильник; 5 – ректификационная колонна; 6 – дефлегматор; 7 – холодильник дистиллята; 8 – емкость для сбора дистиллята; 10 – холодильник кубовой жидкости; 11 – емкость для кубовой жидкости

3. Описание конструкции аппарата и обоснование его выбора

Кожухотрубчатые теплообменники – наиболее распространенная конструкция теплообменной аппаратуры. В зависимости от назначения кожухотрубчатые аппараты могут быть теплообменниками, холодильниками, конденсаторами и испарителями; их изготовляют одно- и многоходовыми.

Конструктивное оформление машин и аппаратов, применяемых в химической и пищевой промышленности, неразрывно связано с их функциональным назначением и полностью определяется характером и технологическими параметрами протекающих в них процессов. При этом конструкция химического и пищевого оборудования должна не только отвечать требованиям самых совершенных технологий, но и обладать также прочностью, высокой надежностью, быть легкой, эстетичной и требовать как можно меньшего расхода дорогостоящих и дефицитных материалов. Для обеспечения сочетания прочности и надежности пищевой и химической аппаратуры с ее экономичностью и малой материалоемкостью на стадии проектирования необходимо провести подробный механический (прочностной) расчет каждого узла и детали вновь создаваемого оборудования.

Для подвода и отвода рабочих сред (теплоносителей) аппарат снабжен штуцерами. Один из теплоносителей в этих аппаратах движется по трубам, другой – в межтрубном пространстве, ограниченном кожухом и наружной поверхностью труб. Особенностью аппаратов типа Н является то, что трубы жестко соединены с трубными решетками, а решетки приварены к кожуху. В связи с этим исключена возможность взаимных перемещений труб и кожуха; поэтому аппараты этого типа называют еще теплообменниками жесткой конструкции. Трубы в кожухотрубчатых теплообменниках стараются разместить так, чтобы зазор между внутренней стенкой кожуха и поверхностью, огибающей пучок труб, был минимальным; в противном случае значительная часть теплоносителя может миновать основную поверхность теплообмена. Для уменьшения количества теплоносителя, проходящего между трубным пучком и кожухом, в этом пространстве устанавливают специальные заполнители.

Четырехходовой горизонтальный теплообменник типа Н состоит из цилиндрического сварного кожуха 3, распределительной камеры 2 и двух крышек 1 и 6. Трубный пучок образован трубами 4, закрепленными в двух трубных решетках 7. Трубные решетки приварены к кожуху. Крышки, распределительная камера и кожух соединены фланцами. В кожухе и распределительной камере выполнены штуцера для ввода и вывода теплоносителей из трубного (штуцера 8 ) и межтрубного пространств (штуцера 9). Перегородки 10 в распределительной камере образуют ходы теплоносителя по трубам. Поскольку интенсивность теплоотдачи при поперечном обтекании труб теплоносителем выше, чем при продольном, в межтрубном пространстве теплообменника установлены поперечные перегородки 11, обеспечивающие зигзагообразное по длине аппарата движение теплоносителя в межтрубном пространстве.

4. Технологический расчет

Теплотехнические свойства креплёного вина (при 600С):

Плотность:

Теплоёмкость:

Теплопроводность:

Вязкость:

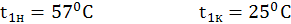

Определение средней разности температур и средних температур потоков.

Заданием предусмотрено использование кожухотрубчатых теплообменников. Обычно в качестве холодильников используются многоходовые аппараты по трубному и межтрубному пространству, в которых движение теплоносителей соответствует схеме смешанного тока. Поэтому определяем поправку εΔt для четырехходового теплообменника по трубному пространству и имеющего поперечные перегородки в межтрубном пространстве, предполагая, что именно такой конструкции теплообменник подойдет для охлаждения смеси.

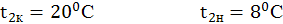

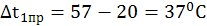

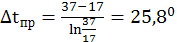

Средняя разность температур противотоков:

; (1)

; (1)

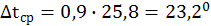

.

.

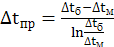

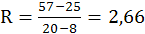

Рассчитаем коэффициенты R и P:

;

(2)

;

(2)

.

.

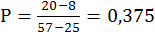

;

(3)

;

(3)

.

.

По графику определили значение

поправочного коэффициента

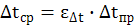

Находим среднюю температуру потоков:

;

(4)

;

(4)

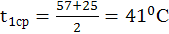

.

.

Поступающее в аппарат сырьё

(креплёноё вино) меняет свою температуру

на

,

а вода – на

,

а вода – на

.

Следовательно, в соответствии с правилом,

средняя температура сырья составит:

.

Следовательно, в соответствии с правилом,

средняя температура сырья составит:

;

;

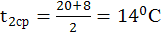

а средняя температура воды:

.

.

Определение свойств индивидуальных веществ при средних температурах.

Таблица № 1

Свойства индивидуальных веществ при средних температурах

|

Свойство |

Креплёное вино |

Вода |

|

Средняя температура,

|

41 |

14 |

|

Плотность,

|

994 |

999 |

|

Теплоёмкость,

|

3730 |

4190 |

|

Вязкость,

|

1,3 |

1,155 |

|

Теплопроводность,

|

0,418 |

0,587 |

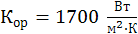

Определение тепловой нагрузки,

расхода хладагента, расчёт ориентировочной

поверхности теплообмена, выбор типа и

конструкции теплообменника. Так как в

начале расчёта коэффициент теплопередачи

К не известен, то для нахождения

поверхности теплопередачи F принимаем

его ориентировочное значение

,

которое выбирается на основе опыта

эксплуатации теплообменного оборудования.

,

которое выбирается на основе опыта

эксплуатации теплообменного оборудования.

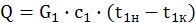

Определим тепловую нагрузку необходимую для охлаждения сырья до необходимой температуры. Так как в заданном нам процессе не происходит изменение агрегатного состояния ни вещества теплоносителя, ни вещества хладоагента, то тепловая нагрузка находится по формуле:

;

(5)

;

(5)

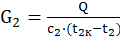

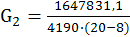

Определим расход хладагента (воды):

;

(6)

;

(6)

.

.

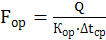

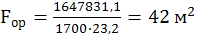

Вычислим ориентировочное значение требуемой поверхности теплопередачи F>ор>:

;

(7)

;

(7)

.

.

Так как нам выгодно снижение температуры креплёного вина, направим горячий поток в межтрубное пространство, а хладагент – в трубное. В этом случае будут потери теплоты в окружающую среду через кожух теплообменника.

Примем размер труб трубного

пучка

мм. Зададимся величиной критерия

Рейнольдса для трубного пространства

Re>тр>=10000.

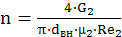

Найдём число труб n,

которое обеспечит развитое турбулентное

движение хладагента.

мм. Зададимся величиной критерия

Рейнольдса для трубного пространства

Re>тр>=10000.

Найдём число труб n,

которое обеспечит развитое турбулентное

движение хладагента.

;

(8)

;

(8)

.

.

Теперь, ориентируясь на величину поверхности теплопередачи F>ор> и количеством труб, выбираем нормализованный кожухотрубчатый теплообменник.

Таблица № 2

Характеристики нормализованного кожухотрубчатого теплообменника

|

Параметр |

Значение |

|

Поверхность теплопередачи F>т>, м2 |

209 |

|

Диаметр кожуха внутренний D, мм |

1000 |

|

Общее число труб n, шт |

666 |

|

Длина труб L, м |

4,0 |

|

Площадь трубного пространства S>тр>, м2 |

0,055 |

|

Площадь межтрубного пространства S>мтр>, м2 |

0,106 |

|

Число рядов труб по вертикали n>р> |

26 |

|

Число ходов z |

4 |

Расчёт коэффициентов теплоотдачи для трубного и межтрубного пространств. Расчёт коэффициента теплоотдачи для межтрубного пространства. Определяем объёмный расход креплёного вина:

;

(9)

;

(9)

.

.

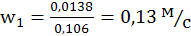

Находим скорость потока в межтрубном пространстве:

;

(10)

;

(10)

.

.

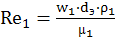

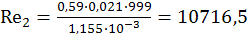

Находим значение критерия Рейнольдса Re>1> для межтрубного пространства:

;

(11)

;

(11)

.

.

Вычисляем критерий Прандтля:

;

(12)

;

(12)

.

.

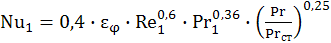

Определяем критерий Нуссельта.

Примем

,

а значение скобки

,

а значение скобки

.

.

;

(13)

;

(13)

.

.

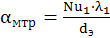

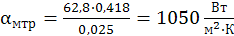

Теперь находим коэффициент теплоотдачи для межтрубного пространства:

;

(14)

;

(14)

.

.

Расчёт коэффициента теплоотдачи для трубного пространства.

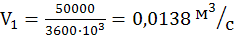

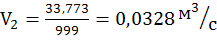

Определяем объёмный расход воды:

;

(15)

;

(15)

.

.

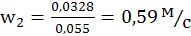

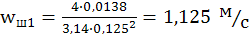

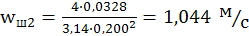

Находим скорость потока в межтрубном пространстве:

;

(16)

;

(16)

.

.

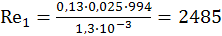

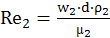

Находим значение критерия Рейнольдса Re>1> для трубного пространства:

;

(17)

;

(17)

.

.

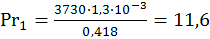

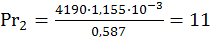

Вычисляем критерий Прандтля:

;

(18)

;

(18)

.

.

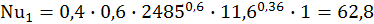

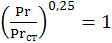

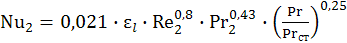

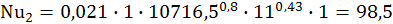

Определяем критерий Нуссельта.

Примем

,

а значение скобки

,

а значение скобки

.

.

;

(19)

;

(19)

.

.

Теперь находим коэффициент теплоотдачи для трубного пространства:

;

(20)

;

(20)

.

.

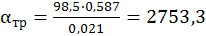

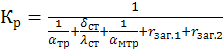

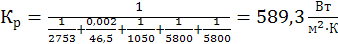

Определяем расчётное значение коэффициента теплоотдачи К>р>

Теплообменник будет изготовлен из обычной углеродистой стали с коэффициентом теплопроводности λст=46,5 Вт/(м∙К). Учтем также появление в процессе эксплуатации аппарата загрязнений как со стороны дистиллята rзаг.1 = 1/5800 Вт/(м2∙К), так и со стороны охлаждающей воды rзаг.2 = 1/1500 Вт/(м2∙К).

Тогда коэффициент теплопередачи будет равен:

;

(21)

;

(21)

.

.

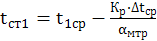

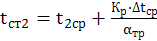

Определение температур стенок.

Определение температуры стенки для горячего потока t>ст1>:

;

(22)

;

(22)

.

.

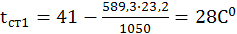

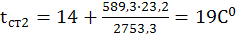

Определение температуры стенки для холодного потока t>ст2>:

;

(23)

;

(23)

.

.

Расчёт критерия Прандтля для горячего и холодного потоков с использованием физико-химических свойств, взятых при температурах стенки t>ст1 >и t>ст2>.

Таблица № 3

Свойства индивидуальных веществ при температурах стенки t>ст1 >и t>ст2>

|

Свойство |

Креплёное вино |

Вода |

|

Средняя температура,

|

28 |

19 |

|

Плотность,

|

1017 |

998 |

|

Теплоёмкость,

|

3730 |

4180 |

|

Вязкость,

|

1,8 |

1,0 |

|

Теплопроводность,

|

0,410 |

0,599 |

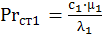

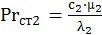

Критерий Прандтля для горячего потока (креплёного вина):

;

(24)

;

(24)

.

.

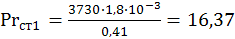

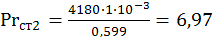

Критерий Прандтля для холодного потока (воды):

;

(25)

;

(25)

.

.

Вычислим значение скобок в формулах (13) и (19).

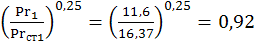

Для горячего потока:

.

.

Для холодного потока:

.

.

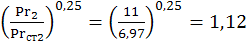

Определение расчётной поверхности теплопередачи и её запаса

Определим расчётную поверхность теплопередачи

;

(26)

;

(26)

.

.

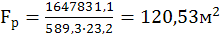

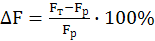

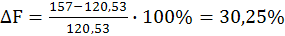

Теперь определим запас поверхности теплопередачи

;

(27)

;

(27)

.

.

5. Гидравлический расчет

Выбор диаметра штуцеров для трубного и межтрубного пространств

Для расчета диаметров штуцеров необходимо принять значение допустимой скорости в штуцерах, которая зависит от того, является трубопровод напорным или самотечным. Уходящий с верха колонны пар конденсируется и самотеком поступает в емкость. Из этой емкости жидкость насосом по одному трубопроводу направляется на верх колонны для создания орошения, а по второму (нашему) прокачивается через холодильник и далее на склад. Таким образом, скорость во всех штуцерах берем как для напорных трубопроводов wдоп = 1,5 м/с.

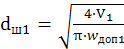

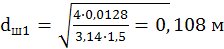

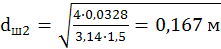

Диаметр штуцеров для трубного пространства

;

(28)

;

(28)

.

.

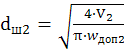

Диаметр штуцеров для межтрубного пространства

;

(29)

;

(29)

.

.

По ГОСТу выбираем стандартный

условный диаметр

:

:

;

;

;

;

.

.

Перед проведением гидравлического расчёта уточняем скорость потока в штуцере.

Скорость потока для трубного пространства

;

(30)

;

(30)

.

.

Скорость потока для межтрубного пространства

;

(31)

;

(31)

.

.

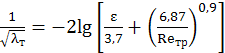

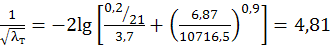

Определим коэффициент трения

для шероховатых труб:

для шероховатых труб:

;

(32)

;

(32)

.

.

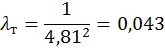

Отсюда получаем:

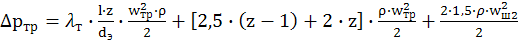

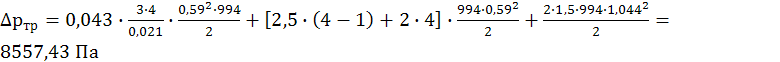

Вычислим гидравлическое сопротивление трубного пространства.

Под термином «гидравлическое сопротивление» принято понимать величину разности статических давлений на входе потока в рассматриваемый аппарат и на выходе из него в зависимости от средней скорости потока, свойств веществ потока, геометрических размеров и конфигурации аппарата, через который протекает поток.

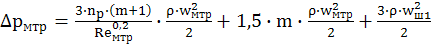

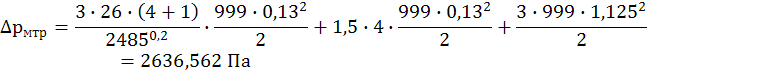

;

(33)

;

(33)

.

.

Вычислим гидравлическое сопротивление межтрубного пространства:

;

(34)

;

(34)

6. Элементы механического расчета

Расчет толщины кожуха

Главным составным элементом корпуса большинства химических аппаратов является кожух (обечайка). Наибольшее распространение получили цилиндрические кожухи, которые отличаются простотой изготовления, рациональным расходом материала и достаточной прочностью.

Цилиндрические кожухи из стали при избыточном давлении среды в аппарате р следует рассчитывать по формуле:

δ = D ∙ p / (2 ∙ σ>д >∙ φ) + С>к> + С>окр> ,

где D – внутренний диаметр кожуха, м;

σ>д> – допускаемое напряжение на растяжение для материала кожуха, МН/м2 (σ>д> = 140 МН/м2).

Коэффициент φ учитывает ослабление кожуха из-за сварного шва и наличия неукрепленных отверстий, φ = φ>ш> = 0,95.

Прибавка толщины с учетом коррозии С>к> определяется формулой: С>к> = П∙τ>а> ,

П = 0,1 мм/год; τ>а> = 10 лет, а суммарное значение толщины округляется до ближайшего нормализованного значения добавлением С>окр>.

C>к> = П . τ>а> = 0,1 . 10 = 0,001 м.

Границей применимости формулы для расчета кожуха является условие:

(δ - С>к>) / D ≤ 0,1.

Толщина кожуха с учетом запаса на коррозию и округления равна:

δ = 0,8 ∙ 0,392 / (2 ∙ 140 ∙ 0,95) + 0,001 = 0,0022 м = 2,2 мм.

Условие (0,0022 - 0,001) / 1 < 0,1 выполняется.

На основании данных практического использования кожухотрубчатых теплообменных аппаратов принимаем толщину стенки кожуха равной 4мм.=0,004м.

Допускаемое избыточное давление в обечайке можно определить из формулы:

р>д> = 2 ∙ σ>д >∙ φ ∙ (δ - С>к> ) / (D + (δ - С>к> )) =

= 2 ∙ 140 ∙ 0,95 ∙ (0,0022 - 0,001) / (0,8 + (0,0022 - 0,001))= 0,39 МПа.

Расчет толщины днища

Составным элементами корпусов химических аппаратов являются днища, которые обычно изготавливаются из того же материала, что и кожуха, и привариваются к ней. Днище неразъемно ограничивает корпус горизонтального аппарата с боков. Форма днища может быть эллиптической, сферической, конической и плоской. Наиболее рациональной формой днищ для цилиндрических аппаратов является эллиптическая. Днища такой формы изготавливаются из листового проката штамповкой и могут использоваться в аппаратах с избыточным давлением до 10 МПа. Толщину стандартных эллиптических днищ, работающих под внутренним избыточным давлением р, рассчитывают по формуле, которая справедлива при условии: (δ - Ск) / D ≤ 0,125.

Примем, что днище у аппарата стандартное отбортованное эллиптическое сварное и в нем нет неукрепленных отверстий.

Примем φ = φш = 0,95.

Толщина днища:

δ = D ∙ p / (2 ∙ σд ∙ φ) + Ск + Сокр = 0,8∙ 0,3924 / (2 ∙ 140 ∙ 0,95) + 0,001= 0,0022 м = 2,2 мм.

Требуемое условие (0,0022 - 0,001) / 1 < 0,125 выполняется. Исходя из условия, по которому толщина стенки полусферического днища должна быть не меньше толщины стенки кожуха принимаем толщину стенки днища равной 5мм.=0,005м.

Расчет фланцевых соединений

Подсоединение трубопроводов к сосудам и аппаратам осуществляется с помощью вводных труб или штуцеров. Штуцерные соединения могут быть разъемными и неразъемными. Наиболее употребительны разъемные соединения с помощью фланцевых штуцеров. Стальные фланцевые штуцера представляют собой короткие куски труб с приваренными к ним фланцами либо с фланцами, удерживающимися на отбортовке, либо с фланцами, откованными заодно со штуцером. В зависимости от толщины стенок патрубки штуцеров могут быть тонко- или толстостенными. Штуцера не рассчитывают на прочность, а выбирают. Типы штуцеров определены действующими стандартами, сводную таблицу которых можно найти в справочнике.

По назначению все фланцевые соединения в химическом аппаратостроении подразделяются на фланцы для трубной арматуры и труб и фланцы для аппаратов. Фланцевое соединение состоит из двух симметрично расположенных фланцев, уплотнительного устройства и крепежных элементов.

Конструкцию фланцевого соединения принимают в зависимости от рабочих параметров аппарата: при р ≤ 2,5 МПа и t ≤ 300˚С применяют плоские приварные фланцы (рис. 6.2).

Рис. 6.2. Конструкция плоского приварного фланцевого соединения

Во фланцевых соединениях при р ≤ 2,5 МПа и t ≤ 300˚С применяют болты.

Опоры служат для установки аппаратов на фундамент. Опора имеет обечайку цилиндрической или конической формы и фундаментное кольцо из полосовой стали, приваренное к кожуху. Опору приваривают к корпусу аппарата сплошным швом.

При установке аппарата внутри помещения на полу применяются отдельные опорные лапы обычно 4. Выбирают лапы по нормали в зависимости от нагрузки. Подвесные опорные лапы рекомендуется располагать выше центра масс аппарата.

Выбор конструкции опор аппарата

Опоры служат для установки аппаратов на фундамент. Опора имеет обечайку цилиндрической или конической формы и фундаментное кольцо из полосовой стали, приваренное к кожуху. Опору приваривают к корпусу аппарата сплошным швом.

При установке аппарата внутри помещения на полу применяются отдельные опорные лапы обычно 4. Выбирают лапы по нормали в зависимости от нагрузки. Подвесные опорные лапы рекомендуется располагать выше центра масс аппарата.

Выбор типа опоры аппарата зависит от ряда условий: места установки аппарата, соотношения высоты и диаметра аппарата, его массы и т.д. При установке колонных аппаратов на открытой площадке, когда отношение высоты опоры к диаметру аппарата меньше или равно 5, то рекомендуют использовать опоры в виде ножек. Для горизонтальных аппаратов, устанавливаемых в помещениях, рекомендуют применять седловые опоры. Руководствуясь этими рекомендациями, мы выбираем седловые опоры.

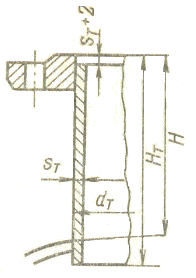

Расчет трубных решеток

Одним из основных элементов кожухотрубчатых теплообменников являются трубные решетки. Они представляют собой перегородки, в которых закрепляются трубы и которыми трубное пространство отделяется от межтрубного.

Для большинства типов неподвижно закрепленных решеток их высоту рассчитывают по формуле:

h = K ∙ D √ p / φ>0>σ>и.д> + С>к> + С>окр>,

где К = 0,45;

D = D>п> – средний диаметр цилиндрической обечайки кожуха аппарата:

м;

м;

р = 0,392 МПа – рабочее давление;

σ>и.д> = 140 МН/м2 – допускаемое напряжение на изгиб материала решетки;

С>к> = 0,001 м;

φ>0> – коэффициент ослаблений решетки отверстиями:

φ>0> = (D>п> – z>р>∙ d>н>) / D>п> = (0,805 -10 ∙ 0,02) / 0,805= 0,75,

где z>р> – число труб на диаметре решетки;

d>н> – наружный диаметр труб.

h = 0,45 ∙ 0,805 ∙ √0,392 / (0,75 ∙ 140) + 0,001 = 0,023 м = 23 мм.

Высоту решетки снаружи определяют по формуле:

h>1> = K>1 >∙ D>п >√ p / σ>и.д> + С>к> + С>окр>,

h>1> = 0,36 ∙ 0,805 ∙ √0,392 / 140 + 0,001 = 0,016 м = 16 мм.

где K>1>= 0,36; D>п >= 0,805 м; р = 0,392 МПа.

Минимальный шаг между трубами t рекомендуется принимать соответственно диаметру труб: d>н> = 25 мм, t = 1,3 ∙ d>н>

t = 1,3 ∙ 25 = 32,5 мм.

Высоту трубной решетки принимаем 32 мм

Заключение

В данном курсовом проекте я произвел подбор и расчет теплообменной установки, предназначенной для использования в производстве крепленого вина. Мной был произведен технологический, гидравлический расчет, а также элементы механического расчета. Исходя из полученных данных был подобран по каталогу нормализованный четырехходовой кожухотрубчатый теплообменник. Кроме того была подробна рассмотрена технологическая схема теплообмена.

Список литературы

Основные процессы и аппараты химической технологии: Пособие по проектированию/Под ред. Ю.И. Дытнерского, 2-е изд., перераб. и доп. М.: Химия, 1991. 496с.

Павлов К.Ф. Примеры и задачи по курсу процессов и аппаратов химической технологии: Учебное пособие для вузов/ К.Ф. Павлов, П.Г. Романков, А.А. Носков//Под ред. Чл-корр. АН СССР П.Г. Романкова.- 10-е изд., перераб. и доп. Л.: Химия, 1987. 576с.

Расчет теплообменных аппаратов: Учеб. пособ./ В.Д. Измайлов, В.В. Филиппов; Самар. гос. техн. ун-т. Самара, 2006. 108с.

10-3

10-3