Модернізація механізму товаровідтягування побутової трикотажної машини "Українка-2"

ЗМІСТ

Вступ

1 Техніко-економічне обґрунтування

1.1 Загальна характеристика трикотажних машин та переплетень

1.2 Призначення та технічна характеристика базового виробу

1.3 Технічна пропозиція двох варіантів механізму товаровідтягування

1.4 Вибір раціонального варіанту технічного рішення

1.5 Мета і завдання дипломного проекту

2 Конструкторська частина

2.1 Розрахунок зусилля відтягування та вибір електродвигуна

2.2 Розрахунок кінематичних параметрів та крутних моментів на валах

2.3 Розрахунок черв’ячної передачі

2.4 Розрахунок динамічних навантажень

2.5 Вибір параметрів пружин притиску колеса зубчастого до валу

2.6 Розрахунок норми часу на операції на машині

2.7 Розрахунок змінної норми виробітку

3 Економічна частина

3.1 Стислий опис заходу, який впроваджується

3.2 Розрахунок собівартості механізму товаровідтягування

3.3 Розрахунок ціни модернізованої плосков’язальної машини «Українка-2»

3.4 Розрахунок річного економічного ефекту від модернізації плосков’язальної машини «Українка-2»

4 Охорона праці та навколишнього середовища

4.1Аналіз об’єкта модернізації та виробництва для якого він призначений з точки зору безпеки праці та охорони навколишнього середовища

4.2 Заходи спрямовані на приведення виявлених небезпечних та шкідливих виробничих факторів до нормативних вимог

4.3 Заходи щодо охорони навколишнього середовища

4.4 Розрахунок штучного та природного освітлення

4.5 Пожежна безпека

Висновки

Список використаних джерел

ВСТУП

На даний час в Україні велике значення приділяється всебічному розвитку ринкової економіки. Для успішного вирішення цього стратегічного завдання необхідні передумови для розвитку малого й середнього бізнесу в легкій промисловість, що як галузь швидко обертання коштів і високої рентабельності, посідає одне з провідних місце в економіці багатьох розвинутих держав.

Зокрема, перспективи трикотажної галузі легкої промисловості пов’язані з виробництвом виробів верхнього трикотажу малими підприємствами. Використання на такому виробництва простої за конструкцією та високопродуктивної машини дозволить в’язати порівняно дешеві трикотажні вироби з різноманітними візерунками і переплетеннями.

Відомі побутові машини «Українка», УП, «Українка-2» та інші не розраховані на промислову експлуатацію, проте за допомогою цих машин можна створювати різні трикотажні вироби з різноманітними узорами і переплетеннями, зокрема ажурними і рельєфними. Їх модернізація дозволить підвищити продуктивність праці і якість виробів, отже використовувати їх для серійного виробництва продукції на підприємствах малого та середнього бізнесу. Так, наприклад, розробка та впровадження простого по конструкції й експлуатації механізованого механізму товаровідтягування дозволить розширити можливості обладнання.

Крім того, слід відмітити, що купівля сучасних трикотажних машин закордонного виробництва не завжди можлива, внаслідок їх значної вартості.

Тому, актуальною проблемою для галузі є модернізація діючих трикотажних машин, зокрема за рахунок розробки механізмів товаровідтягування.

Дипломний проект присвячений вдосконаленню трикотажної машини «Українка-2» шляхом встановлення механізму товаровідтягування, що дозволить підвищити її продуктивність, а отже і розширити область використання.

РОЗДІЛ 1

ТЕХНІКО-ЕКОНОМІЧНЕ ОБГРУНТУВАННЯ

1.1 Загальна характеристика трикотажних машин та переплетень

Трикотажна (в’язальна) машина застосовується для механічного в’язання трикотажного полотна або штучних виробів. На трикотажній машини здійснюється утворення з ниток петель і з’єднання їх між собою в різноманітні переплетення. Петлеутворення, що виконується в’язальними машинами при виробництві трикотажного полотна або виробу; полягає у вигинанні нитки в петлі і протягуванні нових петель крізь раніше утворені. Мета петлеутворення –перетворення ниток на трикотаж.

Петельна структура трикотажу; визначає зовнішній вигляд трикотажу і його властивості (пружність, міцність, повітропроникність і ін.). Трикотажні переплетення відрізняються одне від одного складом елементів петельної структури (петля, накид, протяжка) і їх взаємним розташуванням. Залежно від числа ниток, що беруть участь в процесі утворення петельного ряду, розрізняють поперечнов’язальні (кулірні) і основов’язальні трикотажні переплетення.

При поперечнов’язальному трикотажному переплетені горизонтальний петельний ряд утворюється послідовним вигинанням однієї нитки. У основов’язальному переплетені горизонтальний петельний ряд складається системою ниток (основою), окремі нитки утворюють послідовно по одній (рідко по дві) петлі в кожному ряду. Трикотажні переплетення бувають одинарні і подвійні. У одинарного трикотажу одна сторона складається з лицьових петель, у подвійного, який виробляється на трикотажних машинах з двох голковиць, обидві сторони лицеві.

З численних видів трикотажних переплетень зазвичай виділяють прості (головні), похідні, комбіновані і складні переплетення. У головних переплетеннях кожен ряд складається з найпростішого поєднання тільки одного основного елементу – петель. У групу головних поперечнов’язальних переплетень входять: гладь кулірна (одинарне однолицеве трикотажне переплетення) і ластик (подвійне, двохлицьове трикотажне переплетення.). Група головних основов’язальних переплетень включає ланцюжок, трико і атлас, які можуть бути і одинарними, і подвійними. Переплетення ланцюжок не є трикотажем в звичайному розумінні цього слова. Ланцюжок складається з петель однієї нитки, нанизаних одна на одну. Ланцюжки не мають поперечного зв’язку між собою; використовуються для отримання складніших основов’язальних переплетень, наприклад трико і атласу. Похідні переплетення (похідна гладь, похідний ластик і ін.) є поєднанням петельних стовпців з різних видів простих переплетень. У групу комбінованих переплетень (наприклад, пресових, жакардових і ін.) входять переплетення, у яких в горизонтальних петельних рядах поєднуються різні елементи петельної структури і чергування рядів складніше в порівнянні з простими переплетеннями. Складні трикотажні переплетення (ажурні, зигзагоподібні і ін.) отримують шляхом додаткових операцій при петлеутворенні, наприклад перенесенням петель, переплетенням з фіксованим розташуванням двох ниток в петлі.

Розрізняють два способи переплетення: трикотажний і в’язальний. При трикотажному способі нитка спочатку прокладається і згинається на голках машини, а потім протягується крізь петлі, що утворилися. Розмір петель фіксується ще до їх формування, при вигинанні нитки. При в’язальному способі нитка, захоплена голкою, протягується крізь стару петлю, і нова петля формується у момент протягування без попередньої підготовки (вигинання) нитки. Розмір петлі залежить від величини протягування, натягу нитки і натягу раніше утворених петель.

Трикотажні машини розрізняють за призначенням, конструкцією, видом трикотажних голок і т.д. Основні типи трикотажних машин приведені на схемі (рис. 1.1). Всі трикотажні машини поділяються на класи, які визначаються числом трикотажних голок, що припадає на одиницю довжини голковиці. Найбільш поширена англійська система, в якій за одиницю вимірювання довжини голковиці прийнятий англійський дюйм (1 дюйм= 25,4мм). Чим вище клас машини, тим більше тонке полотно вона виробляє. Наприклад, для в’язання тонких панчіх застосовують трикотажну машину 34-го класу, що відповідає розміщенню голок в голковиці з кроком (відстань між голками) 0,75 мм.

Рис. 1.1. Класифікація трикотажних машин

Основні робочі органи трикотажних машин: петлеутворюючий (в’язальний) механізм, механізм живлення (подачі ниток) і відтяжний механізм (товаровідвід). Петлеутворюючий механізм має голковиці з голками, платини, прес (для крючкових голок), нитководії і інші елементи. Платини (пластинки, що мають складну форму) згинають нитки в петлі і пересувають їх вздовж стрижня голки (якщо голки нерухомі) або утримують (якщо голки рухомі) і розміщуються на машинах зазвичай по одній в проміжках між голками. Прес є призмою, пластинкою або диском, які, натискаючи на гачок, перешкоджають попаданню петлі під нього. Механізм живлення під час прокладання нитки на голки забезпечує певний і постійний натяг нитки за допомогою нитконаправлювачів, гальм, нитковідтягувачів і інших. пристосувань. Є механізми живлення, в яких дозується (відміряється) довжина нитки для кожного петельного ряду. Живлення пряжею може здійснюватися подачею окремих ниток (поперечнов’язальні машини) і груп ниток (основов’язальні машини). Відтяжний механізм служить для відведення від голковиць готового трикотажу з постійним натягом. Може бути вантажним (натягнення створюється під дією ваги товоровідвідної системи або вантажу) або відтяжним (відтягування здійснюється за допомогою валів).

Процеси в’язання на трикотажних машинах автоматизуються за допомогою механізмів, що контролюють безперервність живлення, постійність натягу ниток, справність голок, наявність дефектів (спущених петель) і т.д. При в’язані штучних виробів використовують механізми, що виконують перенесення петель при зміні ширини полотна, створюють роздільні петельні ряди, вводять підсилювальну нитку, змінюють щільність в’язання, вив’язують складні об’ємні форми у виробах (панчохи, рукавички) і ін. Розроблені електронні пристрої управління роботою трикотажних машин, механізми відбору (введення в роботу) голок в’язанні рисунчастих і ажурних переплетень. Для в’язання штучного хутра використовують круглі трикотажні машини, що мають в кожній петлеутворюючій системі мініатюрні чесальні апарати. За допомогою цих апаратів в петлі вплутуються пучки довгих волокон, утворюючи ворс. Продуктивність трикотажної машини. (млн. петель в 1 хв.): основов’язальних –до 3,74; круглотрикотажних – до 5,94; круглопанчішних автоматів –до 1,44. Широкого поширення набули трикотажні машини, що виготовляються у ФРН, США, Великобританії, ФРГ (рис. 1.2). Подальший розвиток трикотажних машин. спрямований на підвищення класу машин, збільшення числа петлеутворюючих систем і автоматизацію процесу в’язання.

Крім промислових трикотажних машин, випускаються також побутові ручні в’язальні машини і апарати. Основні вузли ручних машин: петлеутворюючі елементи (язичкові голки і платини), каретка, лічильник рядів. Каретка управляє роботою голок і платин у момент в’язання і переміщається вручну по направляючих рейках. В’язальні апарати мають відтягуючі гачки, гребінку з штирями, на яку вручну навішують петлі, і лінійки, за допомогою яких переміщаються гачки і регулюється щільність в’язання.

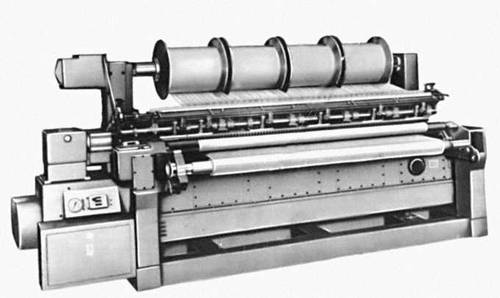

Рис. 1.2. Плоска основов’язальна трикотажна машина «Кокетт»

Часи зміняються, і вимоги промислового виробництва XXI ст. наступні: клас товару замість маси, орієнтована індивідуально на споживача продукції замість великих партій виробів, ринок невеликих ніш замість масової продукції. Що означає це для машинної техніки?

Вимоги до сучасного устаткування: більше гнучкості завдяки модульним елементам конструкції; найкоротший шлях від ідеї до готової машини; компактна техніка завдяки застосуванню електронних блоків; високий коефіцієнт використання з малими витратами. До такої техніки належить устаткування німецької фірми Karl Mayer, зокрема основов’язальні машини.

Ниткоподача, товаровідвід і намотування – найважливіші функції цих машин, які мають індивідуальний електропривод, добре контрольований з точною відтворюваністю результатів і легко програмований. Машина управляється сучасною мережевою системою з ЕОМ новітнього покоління. Інформація, що подається, легко розуміється, застосування піктограм при веденні меню дозволяє в найкоротший час почати управління машиною. Дані, що передаються по комунікаційних мережах доступні для будь-якого комп’ютера і передаються на індивідуальні двигуни машин. ЕОМ об’єднує контрольні функції і управління машиною. В результаті – точне і нескладне управління ниткоподачею відповідно до рисунка, головним приводом, товаровідводом і намотуванням товару.

До таких машин фірми Karl Mayer належать

– RSE 5 EL – гнучка високопродуктивна рашель машина з електронним управлінням і лінійними двигунами (рис. 1.3).

Рис. 1.3. високопродуктивна рашель машина RSE 5 EL фірми Karl Mayer

– HKS 2-3E - високопродуктивна основов’язальна машина з рухомими голками на 2-3 гребінки з електронним управлінням.

– високопродуктивна двухфонтурная рашель машина для виробництва багатошарового трикотажу з високою пружністю від 25 до 65 мм. Машина має спеціальне позначення High Distanze і призначена для вироблення особливо товстого трикотажу для сидінь і матраців.

– HKS 3-M – високопродуктивний автомат для всіх видів виробів: тюль, плюш для іграшок, полотно для автомобілів, високоякісна білизна і ін. Можливе легке переналагодження машини практично на будь-який товар за допомогою системи Tochscreen.

– TL66/1/36 – жакардова рашель машина для виробництва високоякісних еластичних і нееластичних мережив. Розташування її петлеутворюючих органів показано на рис. 1.4.

Рис.1.4. Петлеутворюючі органи жакардова рашель машина TL66/1/36

FL 20/16 – мала Highspeed машина для мережив, рисунчастих еластичних і нееластичних полотен. Ця машина відрізняється високою швидкістю, динамічністю, високою продуктивністю функціональної красивої білизни.

Базисом для надзвичайно різноманітних рисунків і високої продуктивності при мінімальному часі переналагодження є нові пристрої узороутворення, а також система приводу машини. На рис. 1.5 показана нова система приводу гребінок за допомогою тонких канатів. Завдяки цьому досягається компактне розташування робочих петлеутворюючих органів.

Нова концепція приводу гребінок полягає в тому, що кожна гребінка сполучена своїм сервоприводом і на іншому кінці з’єднується з пневмоцилиндром, який забезпечує таке ж зусилля і є позиционером.

Переваги системи: зміщення гребінки до 180 мм проти теперішніх 47 мм; висока точність зміщення; малі витрати на обслуговування; розташування приводу усередині гребінки економить місце і забезпечує передачу сили безпосередньо на гребінку (див. рис.1.5).

Рис.1.5. Система приводу гребінок за допомогою тонких канатів

1.2 Призначення та технічна характеристика базового виробу

Машина «Українка-2» – побутова трикотажна машина, що призначена для в’язання різних трикотажних виробів верхнього трикотажу з різноманітними візерунками і переплетеннями, у тому числі ажурними та рельєфними, одержуючи при цьому більш рівне й красиве в’язання, чим на спицях.

Машина дозволяє виконувати:

– односторонні переплетення – кулірну гладь (панчішну в’язку) і її похідні – ажур, рельєфні узори, в т.ч. кольорові;

– двосторонні переплетення – ластик (резинку), англійську резинку і ін.;

– кругле одностороннє в’язання.

Для виробництва трикотажних виробів використовують: шерстяну, напівшерстяну, синтетичну, бавовняну пряжу товщиною 200-250 ТЕКС (маса в грамах нитки, довжиною 1000 м) чи метричним номером (довжина в метрах нитки, масою 1 гр.) 10/2; 8/2; 32/2 (3–6 складань). Нитка, складена у декілька разів, характеризується сумарним номером, який визначається діленням метричного номера на число складань (наприклад, пряжа № 32, скручена вдвоє, позначається «№ 32/2 або сумарним номером 16, складена вчетверо – 8 і т. д.).

Технічна характеристика побутової трикотажної машини «Українка-2» приведена в таблиці 1.1.

Таблиця 1.1

Технічна характеристика трикотажної машини «Українка-2»

|

Продуктивність, рядів у хвилину, при в’язанні трикотажу: – кулірної гладі………………………………………………………............. – ластику……………………………………………………………………... трибарвного рисунчастого ластичного трикотажу………………………... |

18 11 0,22 |

|

Відстань між голковицями, мм найменше.……………………………………………………………………. |

2+0,25 |

|

Зрушення голковиць (кількість позицій)…………………………………... |

12 |

|

Кількість голок, шт………………………………………………………….. |

360 |

|

Кількість фіксованих положень регулятора щільності…………………… |

24 |

|

Габаритні розміри (без пристрою для натягу нитки), мм, не більше.: довжина………………………………………………………………………. ширина……………………………………………………………………….. висота……………………………………………………………………….... |

1150 260 170 |

|

Маса з двома футлярами, кг, не більш……………………………………... |

30 |

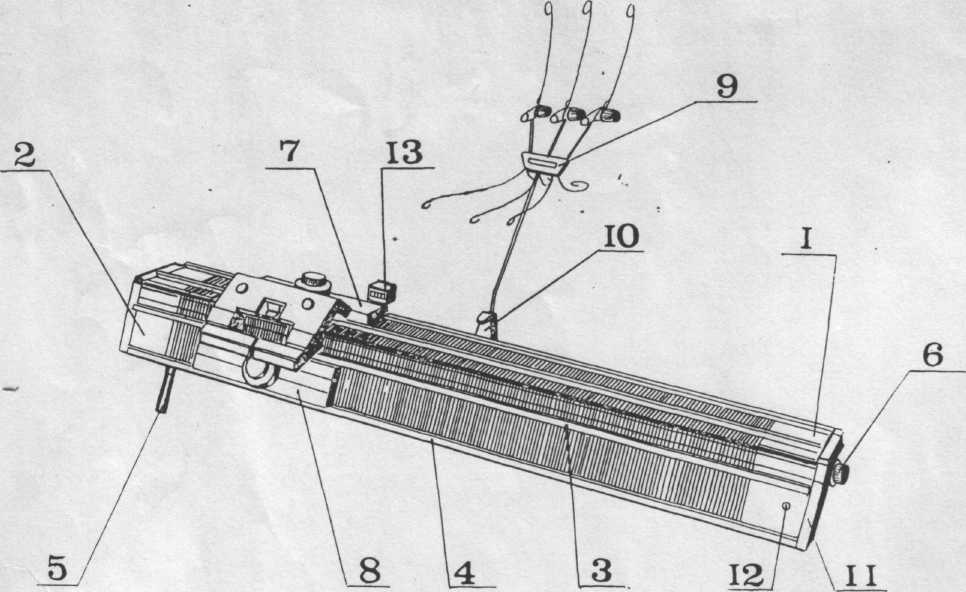

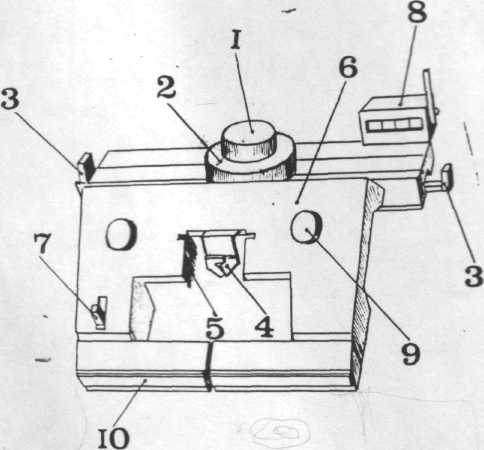

Розташування основних деталей і вузлів машини показано на рис. 1.6.

Голковиці 1 і 2 виконані у вигляді алюмінієвих профілів з пазами, в які вкладені в’язальні голки, – по 180 штук на голковицю. Направляючі 3 і 4 мають розмітку, що визначає положення кожного десятка голок.

Голковиці можна зрушувати одна відносно одного поворотом рукоятки 5 вліво або вправо, що дає можливість отримувати велику кількість варіантів узорів із зрушенням. Всього є 12 фіксованих положень (по шість вліво і вправо від нульового положення) взаємного зрушення голковиць.

Цифри, що відповідають цим положенням, нанесені в центральній частині кожної голковиці. Якщо зрушення немає – нулі на обидва голковицях співпадають.

В’язане полотно під час роботи на машині пропускається між голковицями вниз. Для отримання якісного полотна необхідно за допомогою регулятора 6 встановити відстань між голковицями залежно від товщини пряжі.

Рис. 1.6. Розташування основних деталей і вузлів машини «Українка-2»:

1 – задня голковиця: 2 – передня голковиця; 3 –верхня направляюча; 4 – нижня що направляюча; 5 – рукоятка зрушення голковиць; 6 – регулятор відстаней між голковицями; 7 – задня каретка; 8 – передня каретка; 9 – нитконатягувач; 10 – кронштейн; 11 – кришка; 12 – гвинт.

Орієнтовна відстань між голковицями для нитки, аналогічної по товщині нитки № 32/2;

тонка нитка (2–3 складання) – 2–3 мм;

середня нитка (4 складання) – 3–5 мм;

товста нитка (5–6 складань) – 5–6 мм

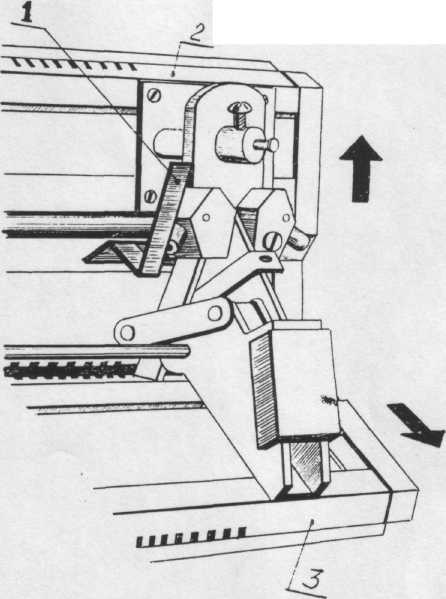

Під час в’язання полотно закрите передньою голковицею, тому для контролю в’язки забезпечена можливість опускання голковиці. Якщо натиснути від низу до верху на важелі 1 (рис. 1.7), які знаходяться знизу по краях машини, то голковицю можна відтягнути вниз. Щоб повернути передню голковицю в попереднє положення, потрібно натиснути на неї обома руками знизу до верху.

Рис. 1.7. Вигляд на машину знизу: 1 – важелі для опускання передньої голковиці в неробоче положення; 2 –передня голковиця; 3 –задня голковиця

Каретки 7 і 8 (див. рис. 1.6) встановлюють в направляючих голковиці і переміщають рукою уздовж голковиць, примушуючи цим рухатися голки, які і виконують процес в’язання.

На рис. 1.8 показана задня каретка, яка, на відміну від передньої, має декілька додаткових деталей (4–10).

Регулятор щільності 1 на кожній каретці служить для установки щільності в’язкі (величини петель). Для цього ручку регулятора повертають так, щоб потрібне ділення шкали опинилося у верхньому положенні проти мітки на корпусі каретки.

Регулятор щільності має 24 фіксованих положення. Чим тонше нитка, тим менше величина петлі і цифра на регуляторі, а в’язка – щільніша.

Орієнтовні значення щільності для ниток:

тонких – 0...10;

середніх – 4...20;

товстих – 8...23.

При в’язані ластику, незалежно від товщини нитки, вибирають щільність в межах 0...10, а для панчішної в’язки і її похідних – більше 10.

Рис. 1.8. Задня каретка: 1 –

регулятор щільності; 2 – ручка вибору

узору; 3 – голковідтяжний важіль; 4 –

нитководій; 5 –щітки; 6 – корпус каретки;

7– важіль зчеплення кареток; 8 – лічильник

ходів кареток;

9 – гвинт; 10 – накладка.

Збіг значень щільності на двох каретках необов’язковий. Переходити з менших значень щільності на більші можна обертаючи ручку регулятора проти годинникової стрілки.

Вибрану для кожного узору і кожного виду пряжі щільність в’язки рекомендується випробувати перед тим, як приступати в’язання виробу. Якщо для використовуваної пряжі величина петлі дуже мала, то каретки переміщаються важко, можливі забоїни в пазах голковиць, розриви нитки. У разі надмірної величини петлі виріб не буде зберігати форму.

Комбінуючи положення ручок вибору узорів на передній і задній каретках, можна отримати велику кількість узорів.

Обидві каретки оснащено голковідтяжними важелями 3. Ці важелі призначені для включення в процес в’язання (переводу в робоче положення) тих голок, які підготовлені для створення спеціальних узорів і п’яти їх прилягають до верхньої направляючої. При переводі важеля вгору ці голки автоматично відтягуються в робоче положення. Залежно від положення каретки включають той важіль, який знаходиться ближче до робочих голок. Завдяки наявності на задній каретці нитководія 4 нитка прокладається в голки автоматично. Перед цим щітки 5 відкривають язички голок. Важіль 7 служить для з’єднання кареток, якщо вони беруть участь в роботі одночасно. Якщо виріб в’яжеться за міркою, то необхідно знати кількість пров’язуваних петельних рядів. Воно фіксується встановленим на задній каретці лічильником 8. При русі каретки важіль лічильника, що коливається, задіває кронштейн 10 (рис. 1.6) і на циферблаті змінюється цифра. Перед початком в’язки лічильник потрібно встановити в нульове положення натисненням кнопки на його корпусі.

Вигляд на машину збоку зображено на рис. 1.9.

Рис. 1.9. Вигляд на машину «Українка-2» збоку

1.3 Технічна пропозиція двох варіантів механізму товаровідтягування

Варіант 1.

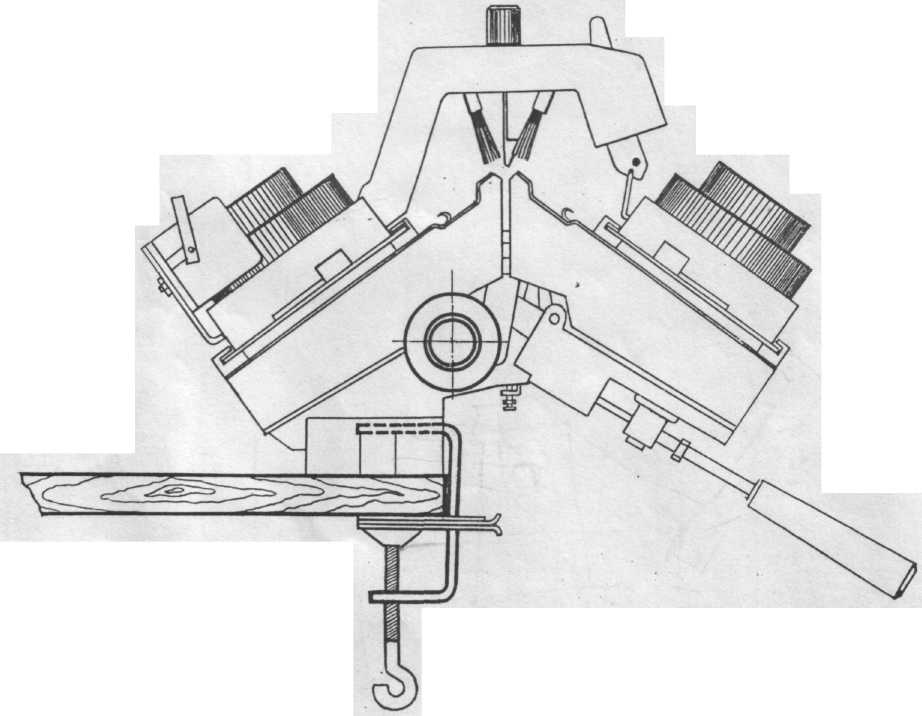

Механізм товаровідтягування (рис. 1.10) складається з електродвигуна 1, черв’яка 2, черв’ячного колеса 3, що утворюють черв’ячну передачу, пружини 4, гайки 5, ведучого валу 6, повзунів 7, 8, що встановлені на направляючих в корпусі 14, пружин 9, тяги 10, ексцентриків 11 з ручок 12, гвинтів–осей 13, притискного валу 15. Повзуни 7, 8 мають втулки ковзання, у яких установлені вали відтягування – ведучий 6 і притискний 15. Притискний вал відтягування притискається до ведучого валу за допомогою пружин 9.

Рис. 1.10. Кінематична схема механізму товаровідтягування (варіант 1)

Працює механізм наступним чином.

Від електричного двигуна 1 передача здійснюється через черв’ячну передачу (черв’як 2 і черв’ячне колесо 3) та муфту тертя (на схемі не показана), що притискається пружиною 4, на ведучий вал відтягування 6. Зусилля притискання регулюється за допомогою гайки 5. Сила притискання притискного (веденого) вала 15 до ведучого вала 6, створюється за допомогою пружин 9.

Для перезаправлення тканини ручки 12 повертають. При цьому повертається ексцентрики 11, які через гвинт-вісь 13 переміщують тягу 10 з упором, що стискає пружини притискання 9. При цьому між ведучим і веденим валом утворюється зазор.

Після заправлення полотнини ручка повертається у начальне положення, ексцентрик повертається на малий радіус. При цьому тяга звільняє пружину. Пружина звільняється і припускає притискний вал до ведучого.

Регулювання механізму:

1. Частота обертання двигуна регулюється зміною сили струму. При цьому регулюється також швидкість відтягування.

2. Сила тертя фрикційної передачі від черв’ячного колеса 3 до вала 6 регулюється з допомогою гайки 5 та пружини 4.

3. Сила притискання притискного вала 15 до ведучого валу 6 забезпечується пружинами притискання 9.

4. Заправку трикотажу забезпечують при зазорі між валами 6 та 15, який отримують при повороті ручок 12 з ексцентриками 11 та стискання пружин притискання 9 веденого вала до ведучого.

Варіант 2.

Механізм товаровідтягування (рис. 1.11) включає електропривод (двигун) 1, циліндричну зубчасту передачу, що складається з зубчастих коліс 2, 3, муфту тертя (на схемі не показана), ведучий вал 4 відтяжки та ведений (притискний) вал 9, корпус 8 з повзунами 7 для установки валів.

Ведений (притискний вал 9 відтяжки встановлений з допомогою двох кронштейнів (коромисел) і осі в повзунах 7, що встановлені в корпусі 8 механізму товаровідтягування. Ведений вал 9 притискається до ведучого валу 4 за допомогою пружин 10. На одному з кронштейнів – коромисел встановлено регулювальний гвинт. На корпусі на рівні гвинта встановлено мікроперемикач струму двигуну.

Працює механізм наступним чином.

Від електричного двигуна 1 передача здійснюється через циліндричну зубчасту та фрикційну передачу на ведучий вал 4 відтягування. За рахунок пружини 5 створюється сила притискання веденого вала 9 до ведучого 4, яка регулюється гайкою 6. При роботі машини можливе збільшення сили натягу трикотажу. При цьому притискний вал 9 відхилиться і за допомогою спеціального гвинта натискне на кнопку мікровимикача струму. Це приведе до короткочасного вимкнення електродвигун і сила відтяжки зменшиться. Вал притискний 9 повернеться в початкове положення і включиться мікроперемикач. Електродвигун знову запрацює.

Рис.

1.11. Кінематична схема механізму

товаровідтягування (варіант 1)

Рис.

1.11. Кінематична схема механізму

товаровідтягування (варіант 1)

При необхідності перезаправлення ручки 14 повертаються, при цьому повертається ексцентрик 12, який за допомогою гвинта-осі 13 переміщує тягу 11 з упором, що стискає пружину 10. При цьому між валом ведучим 4 і веденим 9 утвориться зазор.

Після заправлення полотнини ручка 14 повертається у початкове положення, ексцентрик 12 повертається на малий радіус. При цьому тяга 11 звільняє пружину 10. Ведений вал 9 притискається до ведучого 4.

Регулювання механізму.

1. Частота обертання двигуна 1 регулюється зміною сили струму. При цьому регулюється також швидкість відтягування.

2. Сила тертя фрикційної передачі регулюється з допомогою гайки 6 та пружини 5.

3. Сила притискання веденого вала 9 до ведучого 4 забезпечується пружинами притискання 10.

4. Заправка трикотажу забезпечують при зазорі між валами 4, 9, який отримують при повороті ручок 14 з ексцентриками 12 та стискання пружин притискання 10 веденого вала до ведучого.

5. Сила відтягування контролюється мікроперимикачем та положенням притискного валу 9 з регулювальним гвинтом.

1.4 Вибір раціонального варіанту технічного рішення

При розробці теми дипломного проекту використані науково-технічні дані патентного фонду та бібліотеки, які наводяться нижче.

Відомий механізм в’язання трикотажних машин включає дві голковиці та пристрої регулювання щільності в’язання. Голковиці встановлені на напрямних. Напрямні мають розмітку, що визначає положення кожного десятка голок.

Голковиці можна зміщувати одну відносно другої повертанням, що дає можливість одержувати велику кількість варіантів візерунків із зрушенням.

Для одержання якісної полотнини необхідно за допомогою регулятора встановити відстань між голковицями в залежності від товщини пряжі.

Механізми товаровідтягування включають електромагнітний привод з двома котушками, два вали відтягування (ведучий та ведений (притискний), корпус з повзунами, повзуни мають втулки ковзання, у яких встановлені вали відтягування. Притискний вал відтягування притискається до ведучого валу за допомогою пружин.

Відрізняються механізми товаровідтягування способом передачі крутного моменту від двигуна до ведучого валу механізму товоровідтягування (конструкцією приводу).

Від електродвигуна передача на ведучий вал відтягування може здійснюватись за допомогою храпової черв’ячної (варіант 1), циліндричної зубчастої (варіант 2) передач.

Відома конструкція СКТБ ”Легмаш”, яка включає механізм товаровідтягування, що містить два вали та механічний привод (Технічна документація СКТБ”Легмаш”) з допомогою клина та системи важелів.

Недоліком такої конструкції є її металомісткість та наявність вібрацій.

Відома конструкція приводу механізму відтягування й накатки полотнини круглов’язальної машини, що включає кільце з вантажами, що прикріплене до нижнього столу машини, храповий пристрій з роликом для приводу механізму відтягування і храповий пристрій для приводу механізму накатки трикотажу.

Такий привод не забезпечує безперервність відтягування, що знижує якість виробів.

Відомий привод механізму відтягування й накатки, що включає кільце, що прикріплене до нижнього столу з можливістю регулювання його нахилу щодо горизонтальної осі, храповий пристрій з роликом для приводу механізму відтягування храповий пристрій для приводу механізму накатки полотнини.

Такий привод найчастіше також не забезпечує безперервність відтягування, що знижує якість трикотажу.

Відомий привод механізму відтягування і накатки полотнини круглов’язальної машини КО-4. (Технічна документація “Чернівцілегмаш”).

Привод включає велике нерухоме конічне зубчасте колесо, мале конічне зубчасте колесо, що встановлене на горизонтальному валу. На другому кінці вала закріплені кулачки, у контакті з якими знаходяться два штовхачі для приводу обгінних муфт, а з їхньою допомогою валів відтягування і накатки трикотажу.

Однак і цей привод найчастіше не забезпечує сталість швидкості й сили відтягування і накатки полотнини, що погіршує якість трикотажу, що виробляється.

Аналіз відомих аналогів та розроблених варіантів показав суттєву відмінність механізму товаровідтягування (варіант 1) відносно існуючих, тому останній має новизну та патентоспроможний.

Розглянувши конструкції та принцип роботи механізмів товаровідтягування, а також варіанти технічної пропозиції, вибираємо механізм товаровідтягування за варіантом 1 технічної пропозиції.

Розроблювана машина, що включає удосконалений механізований механізм товаровідтягування та відомий механізм в’язання, має підвищену продуктивність в’язання в порівнянні з існуючою машиною «Українка-2». Це пов’язано зі зменшенням витрат часу при перезаправках машини.

Нова машина має також раціональні габарити та конструкцію механізму товаровідтягування.

1.5 Мета і завдання дипломного проекту

Метою дипломного проекту є механізація процесу відводу тканини на машині «Українка-2» шляхом встановлення механізму товаровідтягування

Для досягнення поставленої мети необхідно вирішити такі задачі:

1. Розробити технічну пропозицію двох варіантів механізму товаровідтягування.

2. Вибрати раціональний варіант технічного рішення.

3. Розробити кінематичну схему та складальне креслення вибраного механізму.

4. Провести необхідні конструкторські розрахунки.

5. Виконати економічні розрахунки.

6. Розробити заходи з охорони праці та навколишнього середовища.

Розділ 2

Конструкторська частина

2.1 Розрахунок зусилля відтягування та вибір електродвигуна

Електродвигун вибирається

за двома розрахунковими параметрами:

потрібною потужністю

і потрібною частотою обертання вала

і потрібною частотою обертання вала

на основі техніко-економічного порівняння

можливих варіантів.

на основі техніко-економічного порівняння

можливих варіантів.

Потрібна потужність електродвигуна:

,

Вт, (2.1)

,

Вт, (2.1)

де

– споживана потужність,

– споживана потужність,

,

Вт; (2.2)

,

Вт; (2.2)

– максимальна колова сила на валу

відтягування (максимальне зусилля

відтягування).

– максимальна колова сила на валу

відтягування (максимальне зусилля

відтягування).

– колова швидкість.

– колова швидкість.

– загальний коефіцієнт корисної дії

привода.

– загальний коефіцієнт корисної дії

привода.

Необхідне зусилля відтягування

на 1 петлю з посібника по експлуатації

машини в’язальної «Українка-2» повинне

бути рівним

.

.

Тоді загальне зусилля відтягування

, (2.3)

, (2.3)

де

– кількість петель. З паспорта машини

максимальна кількість петель 360,

мінімальна –50

– кількість петель. З паспорта машини

максимальна кількість петель 360,

мінімальна –50

За формулою (2.3)

Максимальне зусилля відтягування

,

,

Мінімальне зусилля відтягування

.

.

Необхідна швидкість відтягування:

(2.4)

(2.4)

де

– продуктивність машини, рядків у

хвилину,

– продуктивність машини, рядків у

хвилину,

– ширина одного рядка, мм. Для машин

класу «Українка-2»

– ширина одного рядка, мм. Для машин

класу «Українка-2»

мм.

мм.

Тоді, за формулою (2.4)

при виробництві кулірної гладі

при виробництві ластику

при виробництві трибарвного рисунчастого ластичного трикотажу

Тобто, максимальна споживана потужність механізмом товаровідтягування при виробництві кулірної гладі за формулою (2.2):

Вт.

Вт.

Загальний коефіцієнт корисної дії привода механізму товаровідтягування:

де

– ККД з’єднувальної муфти ([2], с. 4, табл.

1.1);

– ККД з’єднувальної муфти ([2], с. 4, табл.

1.1);

– ККД черв’ячної передачі

– ККД черв’ячної передачі

([2], с.4, табл.1.1).

([2], с.4, табл.1.1).

– ККД однієї пари вальниць кочення

([2], с.4, табл.1.1).

– ККД однієї пари вальниць кочення

([2], с.4, табл.1.1).

Загальний коефіцієнт корисної дії за формулою (2.5):

.

.

Розраховуємо потрібну потужність двигуна за формулою (2.1):

Вт.

Вт.

Вибираємо стандартну

потужність

кВт.

кВт.

Потрібна частота обертання вала електродвигуна

, (2.5)

, (2.5)

де

– частота обертання ведучого вала:

– частота обертання ведучого вала:

,

хв-1. (2.6)

,

хв-1. (2.6)

– діаметр ведучого вала,

– діаметр ведучого вала,

м.

м.

– загальне передатне число, яке у даному

випадку дорівнює передаточному числу

черв’ячної передачі.

– загальне передатне число, яке у даному

випадку дорівнює передаточному числу

черв’ячної передачі.

Тоді, за формулою (2.6) частота обертання ведучого вала механізму товаровідтяжки:

.

.

– передатне число черв’ячної передачі

при твердості

– передатне число черв’ячної передачі

при твердості

HRC40.

HRC40.

Необхідна частота обертання за формулою (2.5):

хв-1.

хв-1.

Рис.2.1. Електродвигун РД-0,9

Вибираємо електродвигун

кВт Параметри вибраного електродвигуна

РД-0,9, ГОСТ 12139:

кВт Параметри вибраного електродвигуна

РД-0,9, ГОСТ 12139:

кВт – потужність;

кВт – потужність;

;

;

;

;

,

де

,

де

– максимальний, мінімальний, номінальний

і пусковий момент відповідно;

– максимальний, мінімальний, номінальний

і пусковий момент відповідно;

кг

– маса електродвигуна.

кг

– маса електродвигуна.

2.2 Розрахунок кінематичних параметрів та крутних моментів на валах

До кінематичних параметрів відносяться частоти обертання (див. розділ 2.1) і кутові швидкості валів редуктора.

Кутові швидкості валів визначаємо за формулою:

(2.7)

(2.7)

Для вала електродвигуна

с-1.

с-1.

Для ведучого вала

с-1.

с-1.

Крутні моменти на валах обраховуються за формулою:

, (2.8)

, (2.8)

де

– потужність на відповідному валу, кВт;

– потужність на відповідному валу, кВт;

– частота обертання відповідного вала.

– частота обертання відповідного вала.

Крутний момент на валу електродвигуна

Н·м;

Н·м;

Крутний моменти на ведучому валу:

Н·м;

Н·м;

2.3 Розрахунок черв’ячної передачі

Вихідні дані:

Кутова швидкість черв’яка:

1;

1;

Крутний момент на вхідному

валу

Н·м;

Н·м;

Довговічність роботи

передачі:

год;

год;

Частота обертання черв’яка:

хв-1;

хв-1;

Частота обертання черв’ячного

колеса:

хв-1.

хв-1.

Вибір матеріалу, термообробки, твердості зубців черв’яка та доступних напруг

Вибираємо для виготовлення черв’яка сталь 40X ГОСТ 4543-71;

Термообробка-гартування СВЧ;

Твердість HRC=54.

Вінець черв’ячного колеса виготовлено з бронзи Бр А10 Ж3Мq 1,5 з виливом в кокіль.

Границя витривалості

МПа;

МПа;

Границя текучості

МПа.

МПа.

Значення швидкості ковзання

м/с. (2.9)

м/с. (2.9)

Допустимі контактні напруги

МПа. (2.10)

МПа. (2.10)

Допустимі напруги згину

МПа. (2.11)

МПа. (2.11)

Допустимі максимальні контактні напруги

МПа. (2.12)

МПа. (2.12)

Допустимі максимальні напруги згину

МПа. (2.13)

МПа. (2.13)

Проектний розрахунок

Визначення числа заходів черв’яка, числа заходів зубів черв’ячного колеса

(2.14)

(2.14)

Визначаємо міжосьову відстань

мм; (2.15)

мм; (2.15)

де

;

;

Н·м.

Н·м.

Приймаємо стандартне значення за ГОСТ 2144-76

=32

мм ([4], с.23, табл. 3.1.).

=32

мм ([4], с.23, табл. 3.1.).

Модуль зачеплення

=(1,4...1,7)25/50=0,7...0,85

мм. (2.16)

=(1,4...1,7)25/50=0,7...0,85

мм. (2.16)

Приймаємо

=1

мм ([4], с.24, табл. 3.2.).

=1

мм ([4], с.24, табл. 3.2.).

Коефіцієнт діаметра черв’яка:

(2.17)

(2.17)

Приймаємо

мм ГОСТ 19672-74.

мм ГОСТ 19672-74.

Розрахуємо коефіцієнта зміщення

(2.18)

(2.18)

x=32/1–0.5(50+14)=0.

Розрахунок параметрів черв’яка

Ділильний діаметр:

мм.

мм.

Діаметр вершин зубів:

мм.

мм.

Діаметр западин:

мм.

мм.

Розрахунок параметрів черв’ячного колеса

Ділильний діаметр:

мм.

мм.

Діаметр вершин зубів:

мм.

мм.

Діаметр впадин зубів:

мм.

мм.

Ширина вінця зубчатого

колеса при

мм.

мм.

Розрахунок на міцність

МПа. (2.19)

МПа. (2.19)

де:

;

;

=121

– коефіцієнт деформації черв’яка ([4],

с.26, табл. 3.2).

=121

– коефіцієнт деформації черв’яка ([4],

с.26, табл. 3.2).

=0,5

– коефіцієнт режиму ([4], с.26, табл. 3.4).

=0,5

– коефіцієнт режиму ([4], с.26, табл. 3.4).

=1

– швидкісний коефіцієнт ([4], с.26, п.

3.6.3).

=1

– швидкісний коефіцієнт ([4], с.26, п.

3.6.3).

Швидкість ковзання

м/с. (2.20)

м/с. (2.20)

де

– швидкість черв’яка

– швидкість черв’яка

м/с. (2.21)

м/с. (2.21)

– кут підйому лінії черв’яка:

– кут підйому лінії черв’яка:

. (2.22)

. (2.22)

Тоді

Якщо

м/с, то черв’як знаходиться в нижньому

положенні.

м/с, то черв’як знаходиться в нижньому

положенні.

Оскільки фактичне швидкість

ковзання в черв’ячній передачі

м/с

відрізняється від попередньо-визначеної

м/с

відрізняється від попередньо-визначеної

м/с,

визначаємо фактичне допустиму напругу

для черв’ячного колеса.

м/с,

визначаємо фактичне допустиму напругу

для черв’ячного колеса.

МПа. (2.23)

МПа. (2.23)

Похибка

(2.24)

(2.24)

Коефіцієнт корисної дії передачі:

, (2.25)

, (2.25)

.

.

Перевірка зубів черв’ячного колеса напругами згину

МПа.

МПа.

де YF=1.55 – коефіцієнт форми зуба.

МПа,

МПа,

2.4 Розрахунок динамічних навантажень

Недоліком відомих конструкцій приводів плосков’язальних машин є значні динамічні навантаження, що виникають під час пуску та негативно впливають як на надійність та довговічність їх роботи, так і на якість трикотажного полотна

З огляду на доцільність підвищення ефективності роботи плосков’язальних машин шляхом удосконалення конструкцій їх приводу, спрямованого на зниження динамічних пускових навантажень, є проблема розробки нових конструкцій приводів та методів їх проектування, актуальною для сучасного легкого машинобудування.

Зниження динамічних навантажень в приводі можливе за рахунок попереднього напруження його пружних в’язей, що створює плоска спіральна пружина. Необхідно, щоб обидві обертальні маси приводу, з’єднані пружиною, в період гальмування машини мали однакове прискорення.

Аналіз показує, що процес гальмування плосков’язальної машини може відбуватися за наявності одного або двох гальм. При цьому динамічна модель плосков’язальної машини з приводом, що містить засіб зниження динамічних навантажень, може бути представлена у вигляді двомасової системи (рис. 2.2).

Рис.2.2. Динамічна модель круглов'язальної машини типу: а - привід з одним гальмом; б - привід з двома гальмами

Розглянемо працездатність запропонованої конструкції приводу.

Динамічні умови рівноваги мас системи мають такий вигляд:

(2.26)

(2.26)

(2.27)

(2.27)

де

і,

і,

– момент інерції відповідно першої

(сумарний момент інерції ротора

електродвигуна і гальма) та другої

(сумарний момент обертових мас механізмів

машини та другого гальма) мас системи;

– момент інерції відповідно першої

(сумарний момент інерції ротора

електродвигуна і гальма) та другої

(сумарний момент обертових мас механізмів

машини та другого гальма) мас системи;

,

,

– кути повороту відповідно першої та

другої мас системи при гальмуванні;

– кути повороту відповідно першої та

другої мас системи при гальмуванні;

– гальмівний момент гальма;

– гальмівний момент гальма;

– момент сил пружності пружини;

– момент сил пружності пружини;

– сумарний момент сил опору механізмів

машини;

– сумарний момент сил опору механізмів

машини;

– жорсткість пружної в’язі системи

(жорсткість пружини). Використовуючи

рівняння (2.26), (2.27), одержуємо:

– жорсткість пружної в’язі системи

(жорсткість пружини). Використовуючи

рівняння (2.26), (2.27), одержуємо:

(2.28)

(2.28)

(2.29)

(2.29)

Тоді, враховуючи умову працездатності засобу зниження динамічних навантажень – здійснення попереднього напруження пружних в’язей приводу:

(2.30)

(2.30)

можемо записати:

(2.31)

(2.31)

Очевидно, ефективне зниження динамічних навантажень (пуск системи з попередньо напруженими в’язями) може бути досягнуто за умови:

(2.32)

(2.32)

В разі, коли

,

вираз (2.31) набуває вигляду:

,

вираз (2.31) набуває вигляду:

(2.33)

(2.33)

чого не може бути.

В разі, коли

,

вираз (2.32) набуває вигляду:

,

вираз (2.32) набуває вигляду:

(2.34)

(2.34)

З рівняння (2.33) знаходимо:

(2.35)

(2.35)

Очевидно, щоб задовольнити

рівняння (2.33), необхідно виконати умову:

,

що також не може бути, оскільки для

плосков’язальних машин

,

що також не може бути, оскільки для

плосков’язальних машин

.

.

Розглянемо працездатність запропонованої конструкції приводу за наявності в його складі двох гальм.

Динамічні умови рівноваги мас системи для цього режиму гальмування мають вигляд:

(2.36)

(2.36)

(2.37)

(2.37)

де

,

,

– гальмівні моменти відповідно першого

та другого гальм. Використовуючи рівняння

(2.34), (2.35), одержуємо:

– гальмівні моменти відповідно першого

та другого гальм. Використовуючи рівняння

(2.34), (2.35), одержуємо:

(2.38)

(2.38)

(2.39)

(2.39)

Прийнявши в рівняннях

(2.38), (2.39)

та враховуючи умову (2.30), одержуємо:

та враховуючи умову (2.30), одержуємо:

(2.40)

(2.40)

Із виразу (2.40) знаходимо:

(2.41)

(2.41)

Час гальмування машини буде дорівнювати:

(2.42)

(2.42)

де

– кутова швидкість вала електродвигуна

(в разі якщо за вал приведення параметрів

динамічної моделі прийнято вал

електродвигуна).

– кутова швидкість вала електродвигуна

(в разі якщо за вал приведення параметрів

динамічної моделі прийнято вал

електродвигуна).

Враховуючи (2.40), (2.41) вираз (2.42) набуває остаточного вигляду:

(2.43)

(2.43)

В разі запропонованого

приводу, для якого

Н·м,

Н·м,

кг·м2,

кг·м2,

кг·м2,

кг·м2,

рад/с, величина гальмівних моментів

першого та другого гальм згідно з (2.40),

(2.41) будуть дорівнювати:

рад/с, величина гальмівних моментів

першого та другого гальм згідно з (2.40),

(2.41) будуть дорівнювати:

Н·м,

Н·м,

Н·м.

Н·м.

2.5 Вибір параметрів пружин притиску колеса зубчастого до валу

Вихідними даними є: сила

пружини при попередній деформації

;

при робочій деформації

;

при робочій деформації

Н;

попередній діаметр пружини із компоновки

пружинного демпфера приймаємо

Н;

попередній діаметр пружини із компоновки

пружинного демпфера приймаємо

мм;

витривалість пружини

мм;

витривалість пружини

;

максимальна швидкість переміщення

рухомого кінця пружини

;

максимальна швидкість переміщення

рухомого кінця пружини

м/с. Робочий хід пружини

м/с. Робочий хід пружини

мм [1].

мм [1].

Сила пружини при максимальній деформації визначається:

, (2.44)

, (2.44)

де

– відносний інерційний в інтервалі

зазор від

– відносний інерційний в інтервалі

зазор від

до

до

.

.

Н.

Н.

Приймаємо пружину: силою

;

зовнішнім діаметром

;

зовнішнім діаметром

мм;

діаметр дроту

мм;

діаметр дроту

мм.

Жорсткість одного витка

мм.

Жорсткість одного витка

Н/м

;найбільший прогин одного витка

Н/м

;найбільший прогин одного витка

мм ([1] ст. 211).

мм ([1] ст. 211).

Максимальне дотичне напруження пружини:

, (2.45)

, (2.45)

Па.

Па.

Визначаємо критичну швидкість за формулою:

, (2.46)

, (2.46)

де

– модуль зсуву. Для пружинної сталі

– модуль зсуву. Для пружинної сталі

мПа;

мПа;

– динамічна щільність матеріалу

– динамічна щільність матеріалу

[9].

[9].

.

.

Жорсткість пружини знаходимо за формулою:

, (2.47)

, (2.47)

Н/м.

Н/м.

Число робочих витків пружини:

,

,

.

.

Повне число витків:

, (2.48)

, (2.48)

де

– число опорних витків

– число опорних витків

[1].

[1].

Середній діаметр пружини:

, (2.49)

, (2.49)

.

.

Індекс пружини:

, (2.50)

, (2.50)

.

.

Попередня деформація пружини:

, (2.51)

, (2.51)

м.

м.

Робоча деформація пружини:

, (2.52)

, (2.52)

м.

м.

Максимальна деформація пружини:

, (2.53)

, (2.53)

м.

м.

Довжина пружини при максимальній деформації:

, (2.54)

, (2.54)

.

.

Довжина пружини у вільному стані:

, (2.55)

, (2.55)

м.

м.

Довжина пружини при попередній деформації:

, (2.56)

, (2.56)

м.

м.

Крок пружини у вільному

стані

м.

м.

Напруження в пружині при попередній деформації:

, (2.57)

, (2.57)

.

.

Напруження в пружині при робочій деформації:

, (2.58)

, (2.58)

.

.

Коефіцієнт, що враховує кривизну витка пружини:

, (2.59)

, (2.59)

.

.

Довжина розверненої пружини:

, (2.60)

, (2.60)

м.

м.

Маса пружини:

, (2.61)

, (2.61)

де

,

,

підставляємо в мм.

підставляємо в мм.

кг.

кг.

Об’єм, який займає пружина:

, (2.62)

, (2.62)

м3.

м3.

Внутрішній діаметр пружини:

, (2.63)

, (2.63)

.

.

Максимальна енергія, яка накопичується пружиною:

, (2.64)

, (2.64)

.

.

2.6 Розрахунок норми часу на операції на машині

Технічна норма часу на

базовому обладнанні на одиницю продукції

( )

встановлюється за формулою:

)

встановлюється за формулою:

, (2.65)

, (2.65)

де

– основний час;

– основний час;

– допоміжний час;

– допоміжний час;

=1,5хв.,

=1,5хв.,

=

0.97 хв.

=

0.97 хв.

tоб – час обслуговування робочого місця, віднесений на одиницю продукції;

– час на відпочинок та власні потреби,

віднесений на одиницю продукції.

– час на відпочинок та власні потреби,

віднесений на одиницю продукції.

Оперативний час на одиницю продукції (tоп) дорівнює:

, (2.66)

, (2.66)

На машинних операціях норма основного часу є одночасно і нормою машинного часу (tм). Вона дорівнює на плосков’язальних машинах 10 хвилин на 1 кг виробу (таблиця 2.1).

Час обслуговування (tоб)

згідно нормативів дорівнює 13% від

оперативного часу, а

– 4% від оперативного часу.

– 4% від оперативного часу.

Тоді за формулою (2.65)

(хв. на 1кг виробу).

(хв. на 1кг виробу).

Змінна норма виробітку може бути визначена на підставі технічної норми часу за формулою

НВ, (2.67)

НВ, (2.67)

де

– тривалість зміни, год.

– тривалість зміни, год.

Тоді за формулою (2.67)

кг/год.;

кг/год.;

(кг/зм).

(кг/зм).

Для модернізованного обладнання економія часу виникає в наслідок скорочення допоміжного часу (таблиця 2.1) на 0,5 хв. (tмаш.=9,5 хв.).

Таблиця 2.1

|

№ п/п |

Операція |

Одиниця виміру |

Тривалість |

|

|

на базовому обладнанні |

на модер-нізованому обладнанні |

|||

|

1 |

2 |

3 |

4 |

5 |

|

1. 2. 3. |

Норма часу на основні елементи операції В’язання заробітного ряду В’язання основного виробу В’язання розподільного ряду ВСЬОГО |

с с с с |

27 495 15 537 |

27 495 15 537 |

|

4. 5. 6. 7. |

Норма часу на допоміжні прийоми операції : Заміна язичкових голок Зв’язування і заправка нитки Заміна бобін Ліквідація обриву виробу |

с с с с |

5 14 12 20 |

5 5 4 7 |

|

8. |

Піднімання виготовленого виробу |

с |

12 |

12 |

|

ВСЬОГО |

с |

63 |

33 |

|

|

Норма оперативного часу |

с хв. |

600 10 |

570 9,5 |

Тоді за формулою (2.65)

(хв. на 1кг виробу).

(хв. на 1кг виробу).

Змінна норма виробітку відповідно складає за формулою (2.67):

кг/год.;

кг/год.;

(кг/зм).

(кг/зм).

2.7 Розрахунок змінної норми виробітку

Розрахунок змінної норми виробітку проводимо на підставі продуктивності обладнання (Нобл.) визначаємо теоретичну продуктивність обладнання (Ат), коефіцієнт корисного часу (ККЧ) та норму обслуговування при багатоверстатному обслуговуванні.

. (2.68)

. (2.68)

Тоді

(2.69)

(2.69)

Теоретична продуктивність обладнання в одиницю часу в загальному вигляді визначається за формулою:

, (2.70)

, (2.70)

де

– тривалість зміни в хв.;

– тривалість зміни в хв.;

– тривалість машинного(основного) часу

на обробку одиниці продукції.

– тривалість машинного(основного) часу

на обробку одиниці продукції.

Для базового обладнання за формулою 2.70:

кг/зм.

кг/зм.

Для модернізованого обладнання:

кг/зм.

кг/зм.

Коефіцієнт корисного часу показує, яку частку складає основний машинний час в нормі часу. Визначається за формулою:

(2.71)

(2.71)

де

– коефіцієнт, який показує частку

основного машинного часу в оперативному

та характеризує, в основному, ступінь

досконалості обладнання з точки

безупинності технологічного процесу;

– коефіцієнт, який показує частку

основного машинного часу в оперативному

та характеризує, в основному, ступінь

досконалості обладнання з точки

безупинності технологічного процесу;

– коефіцієнт, який показує, що складає

оперативний час у всій тривалості зміни

і характеризує, яку частку робочої зміни

обладнання використовується по прямому

призначенню та у певній мірі характеризує

ступінь досконалості організації

робочого процесу.

– коефіцієнт, який показує, що складає

оперативний час у всій тривалості зміни

і характеризує, яку частку робочої зміни

обладнання використовується по прямому

призначенню та у певній мірі характеризує

ступінь досконалості організації

робочого процесу.

Коефіцієнт

визначається за формулою:

визначається за формулою:

, (2.72)

, (2.72)

де

– допоміжний час, який не перекривається

машинним, на одиницю продукції;

– допоміжний час, який не перекривається

машинним, на одиницю продукції;

– час втрат через _пів падання операцій,

на одиницю продукції.

– час втрат через _пів падання операцій,

на одиницю продукції.

Коефіцієнт Кб визначається за формулою:

(2.73)

(2.73)

Тоді за формулою (2.73):

За формулою (2.71)

Визначаємо норму продуктивності обладнання (2.68):

кг;

кг;

кг;

кг;

Визначаємо норму обслуговування

( )

за формулою:

)

за формулою:

(2.74)

(2.74)

де

– завантаженість робочого при

обслуговуванні однієї машини на протязі

зміни;

– завантаженість робочого при

обслуговуванні однієї машини на протязі

зміни;

– коефіцієнт завантаження робочого

при обслуговуванні всіх машин.

– коефіцієнт завантаження робочого

при обслуговуванні всіх машин.

(2.75)

(2.75)

За формулою (2.75):

Норма обслуговування за формулою (2.74):

машина,

машина,

машина.

машина.

Складемо порівняльну таблицю витрат робочого часу до і після прийняття нового модернізованого обладнання.

Показники модернізації плосков’язальної машини.

Таблиця 2.2

|

Найменування витрат часу та показників |

Умовні по-значення |

Одиниці виміру |

Витрати робочого часу |

|

|

до модернізації |

після модернізації |

|||

|

Машинний час |

|

хв. |

10 |

9.5 |

|

Допоміжний час |

Tд |

хв. |

1.3 |

1.23 |

|

Час обслуговування робочого місця |

|

хв. |

53.3 |

53.1 |

|

Норма продуктивності обладнання |

|

кг |

37.5 |

40.9 |

|

Норма виробітку робочого в год/зміну |

НВ |

кг |

5.13/41.03 |

5.39/43.16 |

|

Коефіцієнт корисного часу |

ККЧ |

– |

0.781 |

0.809 |

На основі отриманих показників можна провести розрахунок річного економічного ефекту.

РОЗДІЛ 3

ЕКОНОМІЧНА ЧАСТИНА

3.1 Стислий опис заходу, який впроваджується

Велика різноманітність технічних рішень при виборі альтернативних варіантів конструкторських розробок ставлять перед інженером-механіком комплекс досить складних завдань. Серед великої кількості критеріїв оцінки оптимальності варіантів конструкторських розробок на перший план висуваються економічні критерії. В нових економічних умовах господарювання підвищується відповідальність колективів підприємств за економічний результат їх діяльності, що піднімає на якісно новий рівень вимоги до економічної обґрунтованості будь-якого інженерного рішення.

Для визначення економічної ефективності впровадження конструкторських змін у вироби застосовується комплекс основних і додаткових показників, з допомогою яких можна встановити, чи є даний захід економічно ефективним, а також виявити величину річного економічного ефекту.

До пріоритетних показників, які характеризують економічну ефективність, відносять річний економічний ефект і його складові: собівартість продукції і одноразові капітальні вкладення необхідні для впровадження заходу.

Якщо результат, скажімо, не досягнули, то ефективність втрачає своє позитивне економічне значення. На практиці показник ефективності відображає величину доходу (прибутку) на одиницю витрат, наприклад рентабельність виробу, праці, виробництва тощо.

Економічний ефект означає скорочення або економію виробничих ресурсів під час виготовлення продукції (наприклад, матеріальних або трудових витрат). Якщо результат економічної діяльності перевищує витрати, то має місце позитивний економічний ефект, який оцінюється прибутком.

Економічна ефективність характеризує співвідношення одержаного ефекту з витратами на його здійснення і є свого роду ціною або платою за досягнення даного результату.

3.1 Стислий опис заходу, який впроваджується

Плосков’язальна машина «Українка-2» використовується для виготовлення виробів верхнього трикотажу з шерстяної, напівшерстяної пряжі та іншої змішаної пряжі у домашніх умовах.

Технологічні можливості машини забезпечують виробництво переплетень кулірної гладі, ластику, трьохколірного рисунчастого ластичного трикотажу

На машині відсутній механізований механізм відтягування трикотажу. Ця операція проводиться з допомогою вантажів та гребінки, які постійно перечіпляють в процесі роботи при постійних зупинках машин, що негативно впливає на продуктивність праці.

У дипломному проекті

розробляється пропозиція щодо

вдосконалення плосков’язальної машини

«Українка-2» за рахунок встановлення

механізму товаровідтягування, розробленого

на базі відомих механізмів товаровідтягування

плосков’язального та круглов’язального

обладнання, внаслідок чого відбулося

зменшення трудомісткості виробництва

1 кг трикотажу з

хв.

до

хв.

до

хв.

хв.

3.2 Розрахунок собівартості механізму товаровідтягування

Собівартість - це сукупність поточних витрат на виготовлення та реалізацію продукції.

Виконуємо розрахунок собівартості механізму товаровідтягування за статтями:

Сировина і матеріали

Затрати на сировину і матеріали визначаються прямим рахунком, виходячи із норм витрат матеріалів на одиницю продукції (один механізм товаровідтягування) і діючих оптових цін з врахуванням транспортно- заготівельних витрат і розраховуються за формулою:

, (3.1)

, (3.1)

де т – кількість матеріалів, що використовується;

– норма витрат матеріалів;

– норма витрат матеріалів;

– ціна матеріалу;

– ціна матеріалу;

– коефіцієнт, який враховує

транспортно-заготівельні витрати,

– коефіцієнт, який враховує

транспортно-заготівельні витрати,

;

;

– кількість відходів матеріалу, яка

реалізовується

– кількість відходів матеріалу, яка

реалізовується

;

0,25 – запланована частка відходів,

;

0,25 – запланована частка відходів,

– ціна реалізації відходів матеріалу

– ціна реалізації відходів матеріалу

грн.

грн.

Розрахунок вартості сировини і матеріалів представимо у вигляді таблиці 3.1.

Таблиця 3.1

Розрахунок вартості сировини і матеріалу

|

№ п/п |

Найменування матеріалів, Марка |

Витрати матеріалу,

|

Ціна одиниці

матеріалу,

|

Вартість матеріалу,

|

|

1. |

Сталь конструкційна |

1 |

4,58 |

4,58 |

|

2. |

Сталь для корпусів, кронштейнів та деталей кріплення |

3 |

4 |

12 |

|

Всього |

4 |

16,58 |

Тоді за формулою (3.1) витрати на сировину і матеріали:

Покупні вироби і напівфабрикати

Затрати по цій статті собівартості визначаються прямим рахунком, залежать від кількості покупних виробів, напівфабрикатів, їх вартості з врахуванням транспортно-заготівельних витрат і розраховуються за формулою:

(3.2)

(3.2)

де

– кількість покупних виробів,

напівфабрикатів, шт,

– кількість покупних виробів,

напівфабрикатів, шт,

– вартість покупних виробів,

напівфабрикатів, грн.

– вартість покупних виробів,

напівфабрикатів, грн.

Розрахунок вартості покупних виробів і напівфабрикатів представлено в таблиці 3.2.

Таблиця 3.2

Розрахунок вартості покупних виробів і напівфабрикатів

|

№ п/п |

Найменування купівельних матеріалів |

Вартість одиниці, грн. |

Кількість покупних

виробів

шт. |

Витрати на покупні вироби

|

|

1. |

Гвинт |

1,3 |

10 |

13 |

|

2. |

Пружина |

2.5 |

4 |

10 |

|

4. |

Електропривод |

19 |

1 |

19 |

|

Всього |

42 |

Тоді за формулою (3.2) витрати на покупні вироби і напівфабрикати:

Основна заробітна плата

виробничих робітників

Основна заробітна плата робітників, що безпосередньо пов’язані з виготовленням продукції включає оплату операцій і робіт по відрядних нормах і розцінках, а також доплати по відрядній і погодинно-преміальній системі оплати, і розраховується за формулою:

(3.3)

(3.3)

де

– число виробничих операцій при

виготовленні виробів,

– число виробничих операцій при

виготовленні виробів,

– трудомісткість і-роботи, яку необхідно

виконати, год.;

– трудомісткість і-роботи, яку необхідно

виконати, год.;

– годинна тарифна ставка робітника,

який зайнятий виконанням відповідної

операції, грн.;

– годинна тарифна ставка робітника,

який зайнятий виконанням відповідної

операції, грн.;

– коефіцієнт виконання норми,

– коефіцієнт виконання норми,

.

.

Розрахунок основної заробітної плати виробничих робітників представлено в таблиці 3.3.

Таблиця 3.3

Розрахунок основної заробітної плати виробничих робітників

|

№ п/п |

Роботи |

Трудомісткість

роботи

год. |

Годинна тарифна

ставка

|

Заробітна плата

|

|

1. |

Токарні |

2,5 |

8 |

20 |

|

2. |

Фрезерні |

1,0 |

6 |

6 |

|

3. |

Свердлильні |

0,8 |

6 |

4,8 |

|

4. |

Шліфувальні |

0,8 |

8 |

6,4 |

|

5. |

Монтажні |

2,0 |

8 |

16 |

|

Всього |

53,2 |

Тоді за формулою (3.3) основна заробітна плата робітників:

Додаткова зарплата виробничих

робітників

Додаткова заробітна плата враховує оплату чергових і додаткових відпусток, часу для виконання державних і громадських обов’язків і обраховується за формулою:

(3.4)

(3.4)

де

–коефіцієнт, який враховує відсоток

додаткової заробітної плати від основної,

–коефіцієнт, який враховує відсоток

додаткової заробітної плати від основної,

Тоді за формулою (3.4) додаткова заробітна плата робітників:

Відрахування на соціальні

потреби

Відрахування на соціальні потреби відображають обов’язкові відрахування по встановлених законодавством нормах (в фонд соціального страхування, в пенсійний фонд, фонд зайнятості, фонд соціального страхування від нещасних випадків) від суми основної і додаткової заробітних плат виробничих робітників:

(3.5)

(3.5)

де

– коефіцієнт, що враховує відрахування

на соціальні потреби,

– коефіцієнт, що враховує відрахування

на соціальні потреби,

.

.

Тоді за формулою (3.5) відрахування на соціальні потреби:

Для визначення загальної суми витрат результати проведених розрахунків зводимо в таблицю 3.4.

Таблиця 3.4

Розрахунок собівартості механізму товаровідтягування

|

№ п/п |

Статті витрат |

Розрахунок витрат, грн. |

|

1. |

Сировина і матеріали |

17,42 |

|

2. |

Покупні вироби і напівфабрикати |

46,20 |

|

3. |

Основна заробітна плата виробничих робітників |

61,18 |

|

4. |

Додаткова заробітна плата виробничих робітників |

12,24 |

|

5. |

Відрахування на соціальні потреби |

27,79 |

|

Повна собівартість

модернізації ( |

164,83 |

3.3 Розрахунок ціни модернізованої плосков’язальної машини «Українка-2»

Ціну модернізованої плосков’язальної машини визначаємо за формулою:

(3.6)

(3.6)

де

– ціна базового обладнання,

– ціна базового обладнання,

– повна собівартість модернізації,

грн.

– повна собівартість модернізації,

грн.

– ціна частини базового обладнання,

яка ліквідовується після модернізації, грн.

(для даної машини

– ціна частини базового обладнання,

яка ліквідовується після модернізації, грн.

(для даної машини

.

.

– запланований відсоток прибутку .

Приймаємо

– запланований відсоток прибутку .

Приймаємо

.

.

Тоді за формулою (3.6) ціна модернізованої машини:

3.4 Розрахунок річного економічного ефекту від модернізації плосков’язальної машини «Українка-2»

Вихідні дані для розрахунку наведені в таблиці 3.5

Таблиця 3.5

Вихідні дані для розрахунку

|

№ п/п |

Показник |

Одиниця виміру |

Значення показника |

|

|

базова машина |

модернізована машина |

|||

|

1. |

Річна програма випуску |

кг |

20000 |

|

|

2. |

Трудомісткість виготовлення 1 кг |

хв. |

10 |

9,5 |

|

3. |

Вартість машини |

грн. |

12000 |

12197,80 |

Розрахунок економічної ефективності проведемо за наступними статтями:

Основна заробітна плата виробничих робітників.

Додаткова заробітна плата виробничих робітників.

Відрахування на соціальні потреби.

Амортизаційні відрахування.

Основна заробітна плата

виробничих робітників

Основну заробітну плату

робітників розраховуємо за формулою

(3.3). Річна заробітна плата робітників

(годинна тарифна ставка

грн.)

буде становити для:

грн.)

буде становити для:

– базової машини

грн.,

грн.,

– модернізованої машини

грн.

грн.

Додаткова зарплата виробничих

робітників

Додаткову заробітну плату

обраховуємо за формулою (3.4) Додаткова

заробітна плата робітників (при

)

буде становити для:

)

буде становити для:

– базової машини

грн.,

грн.,

– модернізованої машини

грн.

грн.

Відрахування на соціальні

потреби

Відрахування на соціальні потреби обраховуємо за формулою (3.5) відрахування на соціальні потреби буде становити для:

– базової машини

грн.,

грн.,

– модернізованої машини

грн.

грн.

Амортизаційні відрахування

Амортизаційні відрахування визначають, виходячи із балансової вартості основних фондів і діючих норм амортизаційних відрахувань, затверджених Мінфіном України:

(3.7)

(3.7)

де

– базова вартість основних засобів,

грн.;

– базова вартість основних засобів,

грн.;

– середня норма амортизації,

– середня норма амортизації,

.

.

Тоді за формулою (3.7) амортизаційні відрахування для:

– базової машини

грн.,

грн.,

– модернізованої машини

грн.

грн.

Для визначення загальної суми собівартості продукції до і після модернізації машини, зведемо результати розрахунків у таблицю 3.6.

Таблиця 3.6

Розрахунок собівартості продукції за варіантами, грн.

|

№ п/п |

Статті |

Значення показників |

|

|

до впровадження |

після впровадження |

||

|

1. |

Основна заробітна плата виробничих робітників |

20000 |

19000 |

|

2. |

Додаткова зарплата виробничих робітників |

4000 |

3800 |

|

3. |

Відрахування на соціальні потреби |

9081,60 |

8627,52 |

|

4. |

Амортизаційні відрахування |

1200 |

1219,78 |

|

Разом витрат по собівартості |

34281,60 |

32647,30 |

Річний економічний ефект визначається за формулою:

грн.

грн.

Відповідно зниження

собівартості на 1 кг виробленого трикотажу

становить

грн.

грн.

Враховуючи те, що на стадіях

дослідження і проектування витрати і

економічний ефект носять імовірнісний

характер, величину річного економічного

ефекту від НДДКР необхідно відредаговувати

на коефіцієнт « »,

який характеризує ймовірність отримання

даного економічного ефекту.

»,

який характеризує ймовірність отримання

даного економічного ефекту.

При розробці технічного

проекту, яка проводилася в даному

дипломі, коефіцієнт

можна приймати 0,5-0,7. Так як дана розробка

ґрунтується на принципах, які вже

використовуються, то приймаємо

можна приймати 0,5-0,7. Так як дана розробка

ґрунтується на принципах, які вже

використовуються, то приймаємо

.

.

Тоді річний економічний ефект остаточно:

грн.

грн.

Висновок: На основі проведених розрахунків можна зробити висновок, що пропозиція щодо модернізації плосков’язальної машини «Українка-2» за рахунок встановлення механізму товаровідтягування цілком доречна з точки зору ефективності капіталовкладень, необхідних для виконання запроектованих заходів. Хоча вартість машини зростає на 197,80 грн., але завдяки покращенню техніко-економічних показників (зокрема збільшення продуктивності устаткування), зменшилась трудомісткість виготовлення трикотажу Це стало причиною зменшення поточних витрат, а отже собівартості продукції. Річний економічний ефект від зниження собівартості продукції становить 1144,01 грн. при програмі випуску 20000 кг трикотажу, або 8 коп. на 1 кг виробленого трикотажу.

РОЗДІЛ 4

ОХОРОНА ПРАЦІ ТА НАВКОЛИШНЬОГО СЕРЕДОВИЩА

4.1 Аналіз об’єкта модернізації та виробництва для якого він призначений з точки зору безпеки праці та охорони навколишнього середовища

В плосков’язальному цеху на здоров’я працюючих впливає ряд небезпечних та шкідливих факторів, таких як підвищений вміст пилу в повітрі, недостатня освітленість робочої зони, рівень шуму, дія електричного струму та рухомих частин механізмів і машин на працівника.

Освітлення виробничого приміщення

Правильно спроектоване і виконане освітлення забезпечує можливість нормальної діяльності працівників. Збереження зору людини, стану його центральної нервової системи і безпеки на виробництві в значній мірі залежать від умов освітлення. Даний фактор впливає на продуктивність праці і якість виготовленої продукції.

На підприємствах текстильної промисловості використовують комбіноване освітлення. В спектрі природного світла, на відміну від штучного, більше ультрафіолетових променів необхідних для людини. Для природного освітлення характерне високе розсіювання світла, що найкраще сприймається при зорових умовах праці.

Вплив шуму на організм людини

За даними досліджень продуктивність праці в шумних умовах може знижуватись до 60%.

Шум при рівні 50-60 дБА створює значні навантаження на нервову систему людини, створюючи психологічну дію. При підвищенні рівня до 70 дБА і більше шум може викликати видимі зміни в організмі.

При тривалій роботі в шумових умовах перш за все уражається нервова, серцево-судинна системи та органи травлення працівників. Впливаючи на кору головного мозку, шум викликає подразнюючу дію, прискорює втомлюваність, послаблює увагу, сповільняє психічні реакції.

Вплив даного фактора на організм людини індивідуальний, ступінь шкідливості залежить від того наскільки він відрізняється від звичного рівня, часу дії та величини.

На розглянутому підприємстві джерелом шуму є електродвигуни, встановлені на трикотажних машинах, тертя спряжених і рухомих металевих деталей.

В цеху рівень шуму становить 100 дБА, що перевищує нормоване значення на 8 дБА.

Виробничий пил

Виробничий пил досить розповсюджений і являється шкідливим виробничим фактором в текстильному виробництві. Шкідливість виробничого пилу обумовлена його здатністю викликати професійні захворювання легень, в першу чергу пневмоконіози. Але слід зазначити, що вплив шкідливих речовин на організм людини відбувається в тому випадку, коли їхня кількість в повітрі перевищує граничну для кожної речовини концентрацію.

Пил, що утворюється при проведенні технологічних операцій називають основним або первинним. Крім того в умовах виробництва виникає вторинний пил під час прибирання чи русі людей.

Дія шкідливих речовин в умовах підвищених температур посилюється, оскільки судини розширюються, посилюється потовиділення, пришвидшується дихання, що прискорює потрапляння шкідливих речовин в організм працівників.

В даному випадку ГДК не перевищує 1,1 мг/м3.

Дія електричного струму на людину

Оскільки підприємства текстильної галузі як основне джерело енергії використовують електричний, то його дія в окремих випадках може спричиняти негативний вплив на працівників. Проходячи через організм, електричний струм викликає термічну, електролітичну, біологічну дію.

Термічний вплив виражається опіками окремих ділянок тіла, нагріванні судин, нервів та інших тканин. Електролітична дія проявляється у розкладанні крові та інших органічних рідин, що викликає зміну їх фізико-хімічного складу. Біологічна дія викликає подразнення та збудження живих тканин організму (некеровані скорочення м’язів), а також порушення внутрішніх біоелектричних процесів, які пов’язані з життєвими функціями організму.

Залежно від виду впливу електричного струму розрізняють місцеві та загальні електротравми.

Місцеві електротравми – це чітко виражені місцеві пошкодження тканин організму, викликані дією електричного струму. Їх поділяють на: електричні опіки, електричні знаки, металізацію шкіри, механічні пошкодження та електрофтальмію.

Загальні електротравми (електричний удар) – це збудження живих тканин організму при проходженні через нього електричного струму, супроводжене судорожним скороченням м’язів. Розрізняють чотири ступені ударів: I – судоржне скорочення м’язів без втрати свідомості; II – судоржне скорочення м’язів з втратою свідомості; III – втрата свідомості і порушенні серцевої діяльності або дихання; IV – клінічна смерть.

Кінцевий результат дії струму залежить від значення та тривалості протікання через тіло, частоти струму та індивідуальне сприйняття людини. Електричний опір тіла і прикладена до нього напруга також впливають на силу ураження, визначаючи значення сили струму, який проходить через організм.

Значення сили струму є головним фактором впливу: чим більший струм, тим небезпечніша дія. Людина відчуває протікаючий через тіло струм промислової частоти (50 Гц) відносно малого значення: 0,6–1,5 мА. Цей струм називають пороговим відчутним струмом.

Струм 10–15 мА (при 50 Гц) викликає сильні і больові судоми м’язів рук, які людина не може перебороти. Це пороговий невідпускаючий струм.

При 25–50 мА дія струму поширюється на м’язи грудної клітки, що приводить до ускладнення дихання або навіть його зупинки.

При 100 мА струм безпосередньо впливає на серцеві м’язи і викликає фібриляцію (зупинку) серця. Такий струм називають фібриляційним.

Найнебезпечнішим є змінний струм частотою 20–100 Гц. При частоті менше 20 Гц або більше 100 Гц небезпека ураження струмом помітно знижується ([19]).

Індивідуальні властивості людини – стан здоров’я, підготовка до роботи на електроустановці та інші фактори впливають на силу ураження.

Випадки ураження можливі лише при замиканні електричного ланцюга через тіло людини або при доторканні людини не менше, ніж до двох точок між якими існує напруга. Небезпека доторкання залежить від: схеми включення людини в ланцюг, напруження в мережі, її схеми, режиму нейтралі, ступеня ізоляції струмопровідних частин від землі.

Обладнання в плосков’язальному цеху працює в трифазовій електричній мережі з глухозаземленою нейтраллю під напругою 220 В і частотою 50 Гц.

Аналіз нещасних випадків в легкій промисловості, які супроводжуються тимчасовою втратою працездатності потерпілими, свідчить, що кількість травм, викликаних дією електрики, порівняно невелика і складає 0,5–1% від загальної кількості травмованих. Проте, у загальній кількості нещасних випадків зі смертельним наслідком його рівень становить 20–36%, що більше, ніж внаслідок дії інших факторів. Причому 80% смертельних електротравм відбувається в електроустановках напругою до 1000 В.

4.2 Заходи спрямовані на приведення виявлених небезпечних та шкідливих виробничих факторів до нормативних вимог

Існуюче на підприємстві природне освітлення є боковим одностороннім. Воно надходить через вікна у зовнішніх стінах. Проте, за лабораторними дослідженнями коефіцієнт природного освітлення КПО<5% і не відповідає нормативним значенням, що визначаються «Будівельними нормами та правилами» (СНиП ІІ-4-79), а тому для досягнення необхідної освітленості на робочих місцях слід оптимізувати штучне освітлення з використанням люмінесцентних ламп. Систему освітлення цеху проектуємо локалізовано, щоб врахувати розподілення світлового потоку безпосередньо по робочих місцях.

Освітленість цеху повинна становити не менше 750 Лк ([19], с.121).

В текстильних приміщеннях доцільним буде застосування світильників марки ЛСП або ЛОУ. В них встановлено дві люмінесцентні лампи, що дає можливість зменшити пульсацію сумарного світлового потоку і уникнути стробоскопічного ефекту.

Світильники розміщуємо у верхній зоні цеху на висоті 3 м від підлоги.

Допустимий коефіцієнт пульсації не повинен перевищувати 15% ([19]).

Для захисту від шуму в цехах підприємства застосовують ряд заходів.

Найбільш дієвий з них – боротьба з шумом в джерелі його виникнення (створення малошумних механічних передач, вентиляторів, зменшення тертя в підшипниках).