Модернизация привода литейного конвейера и подшипников натяжной станции

4

СОДЕРЖАНИЕ

РЕФЕРАТ

ПЕРЕЧЕНЬ ЛИСТОВ ГРАФИЧЕСКИХ ДОКУМЕНТОВ

ВВЕДЕНИЕ

1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1. Описание технологического процесса

1.2. Описание механического оборудования

1.3. Определение и расчёт характеристик машины по заданной

производительности участка

2. КОНСТРУКТОРСКАЯ ЧАСТЬ

2.1 Описание конструкции и работы литейного конвейера

2.2 Литературный обзор

2.3 Модернизация узлов конвейера

3. РАСЧЁТНАЯ ЧАСТЬ

3.1 Определение мощности привода разливочной машины

Кинематический расчёт привода

Выбор муфты

Расчёт клиноремённой передачи

Расчёт шпонок приводного вала

Расчёт подшипников натяжной станции

ЗАКЛЮЧЕНИЕ

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

ПРИЛОЖЕНИЕ 1

ПРИЛОЖЕНИЕ 2

ПРИЛОЖЕНИЕ 3

Реферат

В данном курсовом проекте рассмотрена модернизация привода литейного конвейера и подшипников натяжной станции, а именно:

замена устаревших редукторов, которые сняты с производства - новыми, более технологичными;

и замена подшипников скольжения натяжной станции подшипниками качения.

В первом разделе произведён анализ технологической линии разливки алюминия и расчёт количества литейных конвейеров по заданной производительности участка для определения степени важности предложенных модернизаций.

Во втором разделе выполнен литературный анализ конструктивных разработок подобных агрегатов, с целью выяснения существующих способов решения подобных проблем на других литейных агрегатах. Также подробно рассмотрена конструкция литейного конвейера ЛК-3.

В третьем разделе произведены расчёты: мощности привода, подшипников натяжной станции, шпонок, выбор муфты.

Расчёты выполнены с использованием программ: Компас Shaft 5 plus, Компас Shaft 2D V6, MathCad 2000 Professional;

Чертежи и спецификации выполнены с использованием программ: Компас 3D 5.11, Компас 3D V6, Компас 3D V7.

Чертежи - 3 листов формата А1

Пояснительная записка - 40 листов формата А4

Перечень листов графических документов

Наименование |

Обозначение |

Формат |

Кол-во листов |

План участка разливки алюминия |

КП1. |

А1х2 |

1 |

|

Литейный конвейер |

КП1. |

А2х3 |

1 |

|

Приводная станция |

КП1. |

А2х3 |

1 |

ВВЕДЕНИЕ

Богословский алюминиевый завод был построен в годы Великой Отечественной Войны на базе демонтированного оборудования Волховского, Тихвинского и Днепровского заводов.

В мае 1943 года были получены первые тридцать тонн гидрата окиси алюминия. 17 апреля 1944 года был выдан первый глинозем. 9 мая 1945 года завод дал первый алюминий. Позже были внедрены установки полунепрерывного литья для производства крупногабаритных и крупнотоннажных слитков.

За все последующие годы на заводе не было ни одной крупной реконструкции, поэтому оборудование является устаревшим как морально, так и физически. Это обстоятельство неблагоприятно сказывается на условиях труда на предприятии, здоровье работников завода, а также на окружающую среду. Крайне необходимо осваивать новые, совершенные технологические процессы, модернизировать оборудование или заменять его более новым, а также строить природоохранные сооружения высокого технического уровня.

Большое внимание необходимо уделить кадрам. Специалисты и рабочие предприятий цветной металлургии должны владеть экономическими знаниями для успешного решения задач, стоящих перед данной отраслью. Инженеры и техники в своей работе должны учитывать экономические и социальные последствия применяемых решений, увязывая их с общегосударственными интересами.

1.ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

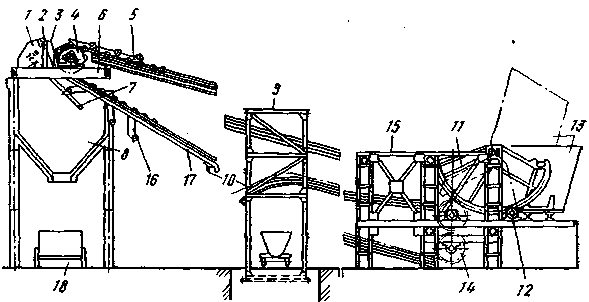

1.1. Описание технологического процесса.

Алюминий-сырец, полученный при электролизе расплава солей в электролизном цехе поступает в литейное отделение по узкоколейному рельсовому пути на тележках в литейных ковшах ёмкостью Q1.5-1.8 т. (рис.1.2)

Здесь ковши взвешивают на весах и, при помощи электромостового крана Q=5т (рис.1.3), этим алюминием заполняют миксера: для производства сплавов и протекторов; и печи: для получения алюминия-сырца в слитках различного типа.

При необходимости разливки металла сразу из ковша, ковш ставят в чашу гидроопрокидывателя и разливают на литейном конвейере

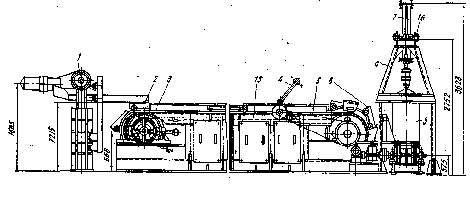

Для получения чушек применяется литейный конвейер ЛК-3

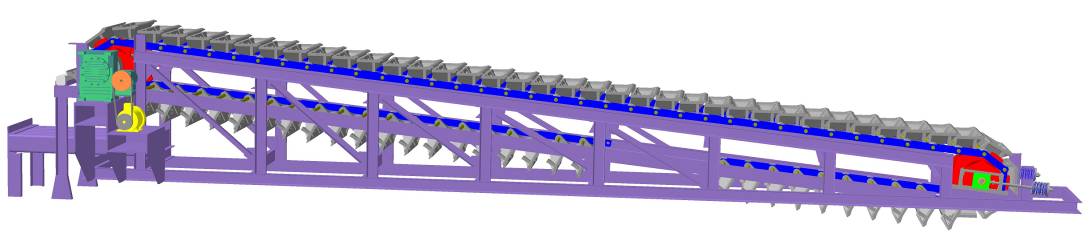

Литейный конвейер ЛК-3

Рис.1.6

Для пакетирования полученных чушек и охлаждения применяют чушкоукладчик ЧАП-4 и систему водяного тумана соответственно.

Далее, готовые штабеля чушек автопогрузчиками и мостовыми кранами отправляются на склад готовой продукции, откуда авто- или железнодорожным транспортом алюминий поставляется на перерабатывающие заводы (рис1.7).

1.2. Описание механического оборудования.

Технологическая цепочка разливки алюминия в чушки включает в себя следующие агрегаты:

Литейный ковш (рис1.9)

Миксер (рис.1.10)

2.1 Печь вторичного подогрева (рис. 1.11)

Литейный конвейер (рис1.8)

Чушкоукладчик ЧАП-4 (рис.1.12)

Далее готовые пакеты чушек отгружаются потребителям автопогрузчиками и электромостовыми кранами.

Литейный конвейер ЛК-3

Рис.1.8

Литейный ковш представляет из себя ёмкость 1,8м3, формы усечённого конуса.

С

Рис.1.9.

наружи посредине ёмкости наварен металлический пояс с цапфами (опорами) на одну из которых крепится редуктор механизма кантования ковша и подвеска с траверсой. Редуктор коническо-червячный ( i>1>=2;i>2>=49;i>общ>=98). Редуктор при помощи болтов связан с подвеской и совершает вращательное - кантующее движение ковша относительно подвески. На верхней кромке ковша установлена чугунная лётка. Ковш изнутри футерован шамотным кирпичом. Миксер представляет собой электропечь в которой осуществляется подогрев металла и добавление легирующих примесей таких, как Si, Ti, Mn, Zn и т.д. подогрев осуществляется нихромовыми спиралями. Заполнение печи ведётся через приёмный карман, а разгрузка через лётки.Печь вторичного подогрева (рис. 1.11) предназначена для усреднения химического состава сплава, полученного в миксере перед его разливкой в слитки. Подогрев и загрузка - разгрузка печи производится аналогично миксеру.

Ч

Чушкоукладчик ЧАП-4

ушкоукладчик

- ЧАП-4. С приёмного рольганга (см. рис.1.12)

охладителя 1 чушки 2 попадают на стол

16, где формируется ряд чушек. Движение

чушек по столу осуществляется толкателями

3 от гидроцилиндров 4. С помощью рейки 7

кантователь 6 поворачивает чушки (через

одну) на 180.

ушкоукладчик

- ЧАП-4. С приёмного рольганга (см. рис.1.12)

охладителя 1 чушки 2 попадают на стол

16, где формируется ряд чушек. Движение

чушек по столу осуществляется толкателями

3 от гидроцилиндров 4. С помощью рейки 7

кантователь 6 поворачивает чушки (через

одну) на 180.

П

Рис.1.12.

рограммированное движение толкателя 3 и кантователя 6 осуществляется командоаппаратом 5. после того как на столе 15 наберётся один ряд чушек , даётся команда гидроцилиндру 14 на опускание стола 15 на один шаг. Затем набирается второй ряд чушек, который с помощью захватного устройства 8 , установленного на тележке 9 , поворачивается на 90, потом стол со штоком 13 опускается ещё на один шаг. Всего набирается 12 рядов по высоте (по 5 чушек в ряд), за исключением нижнего, где по условиям обвязки пакета набирается четыре не кантованные чушки.(рис. 1.13.) Общая производительность чушкоукладчика=6 т/ч.[7]1.3. Определение и расчёт характеристик машины по заданной производительности участка.

Плановая производительность участка за час

Q>час>=Q>сут>/24, (1.1)

где Q>сут>- плановая производительность участка за сутки, Q>сут>=498,6 т/сут

Q>час>=498,6/24=20,775 т/ч

Плановая производительность конвейера за час

Q>КПЛ>=Q>час>*К>Ч>, (1.2)

Где К>Ч>- Объёмная доля чушкового алюминия от плановой производительности участка

( остальной алюминий перерабатывается на МПНЛЗ), К>Ч>=0,2

Q>КПЛ>=20,775*0,2=4,155 т/ч

Расчёт количества конвейеров

шт (1.3)

шт (1.3)

где Q>К> - базовая производительность конвейера за час, Q>К>=3,87 т/ч

Ки - коэффициент использования оборудования, Ки=0,86

шт.

шт.

Принимаю п=2 конвейера.

Чтобы проверить степень загруженности оборудования рассчитаем коэффициент запаса

П>З>=(Q>K>*n)/Q>КПЛ>,, (1.4)

П>З>=1,863

Коэффициент запаса - большой, следовательно все ремонты можно проводить безболезнено для технологии. Кроме того мы получили 53% - ный запас производственных мощностей, который позволит увеличить выпуск продукции. [1]

2. КОНСТРУКТОРСКАЯ ЧАСТЬ

2.1. Описание конструкции и работы литейного конвейера

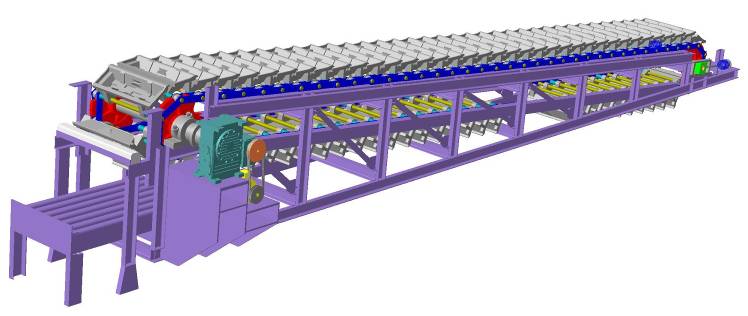

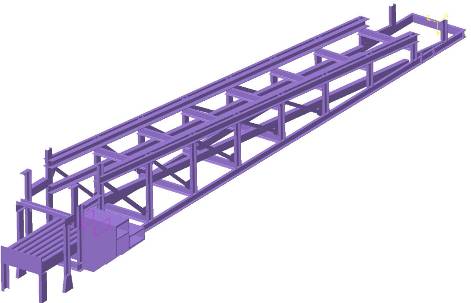

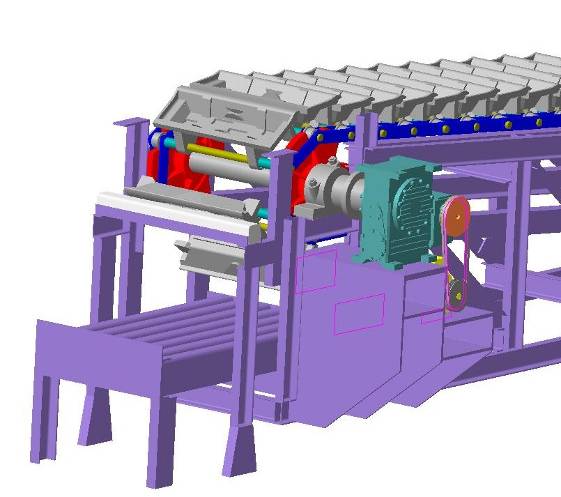

Конвейер представляет собой сварную раму балочного типа (рис2.1 ),

Рама конвейера

рис.2.1

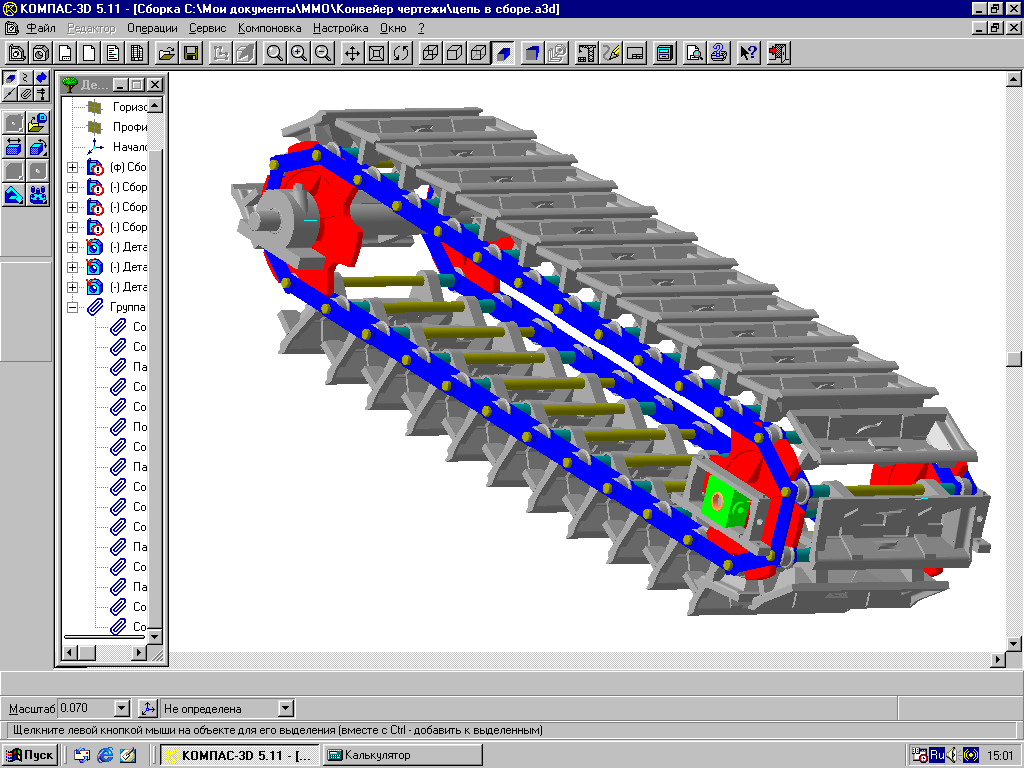

по направляющим которой , опираясь на катки пластинчатой цепи, перемещаются изложницы, шарнирно соединённые с цепью (рис.2.2).

Цепь - бесконечная, перемещается по нижним и верхним направляющим рамы. На её оси насажены катки с ребордами (рис.2.3). Для уменьшения случаев попадания алюминия на оборудование бортики изложниц перекрываются соседними изложницами.

Цепь с изложницами

рис.2.3

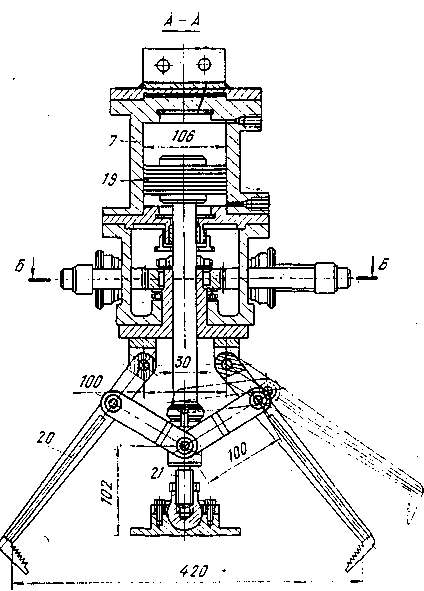

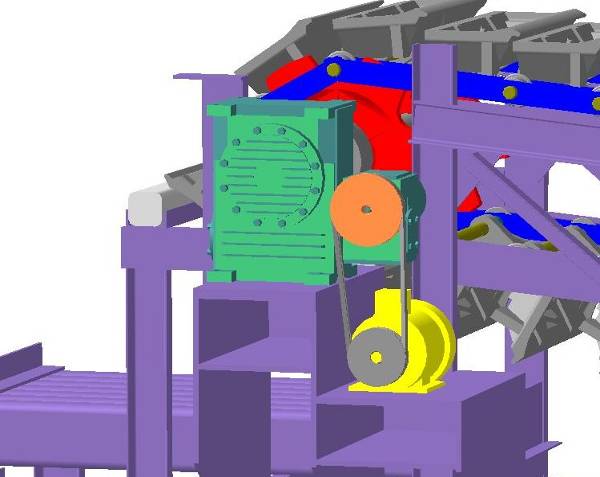

Цепь перемещается звёздочкой усилием приводной станции.(рис.2.4),

Приводная станция

Рис.2.4

которая состоит из червячного редуктора, ремённой передачи и электродвигателя. На вал ведущих звёздочек крутящий момент передаётся зубчатой муфтой. Приводной вал установлен на подшипниках скольжения. Для смазки узлов трения применяют прессмаслёнки.

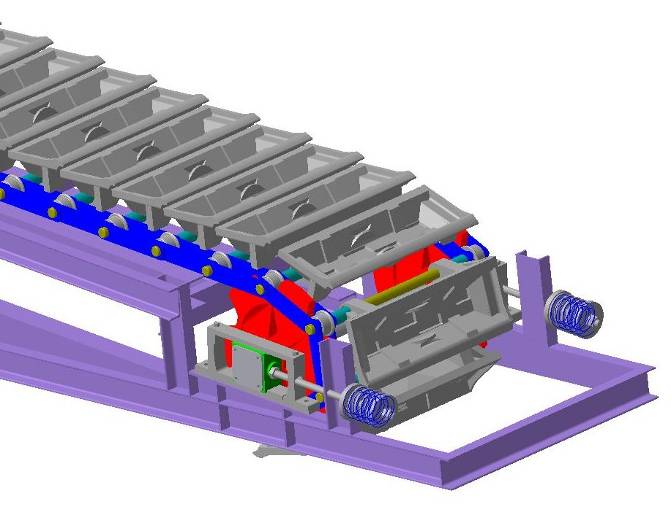

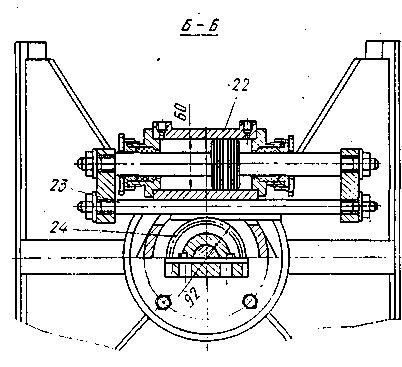

Для натяжения звёздочки применяют винтовое и пружинное натяжные устройства (рис.2.5)

Натяжная станция

рис.2.5

Натяжной вал установлен на двухрядных само центрующихся подшипниках качения, которые, в свою очередь установлены в подвижные корпуса подшипников. Натяжные шпильки вворачиваются в корпуса подшипников и, через пружинные демпфера, ограниченные защитными тарелками, натягивают цепь конвейера.

Металл разливают через литейную чашу, которая имеет гидравлическое приспособление для регулирования струи алюминия, направляемого в изложницу. Во время работы металл в изложницах охлаждается водяным туманом из пневмо-гидро-распылителей, расположенных под изложницами. Образовавшиеся газы и пар собираются под зонтом и отсасываются. Такая система охлаждения позволяет регулировать температуру чушек и изложниц за счёт интенсивности их охлаждения.

Клеймение чушек осуществляется с помощью молотка, приводимого в движение вращающимся кулачком от цепной передачи. При набегании кулачка на рычаг молотка он отводится от изложницы и при сбегании с кулачка, рычаг осуществляет клеймение с помощью пружины. Для клеймения также используют валик с закреплёнными на нём клеймами.

После прохождения приводных звёздочек изложницы кантуются. В этот момент они ударяются об отбойное устройство, которое представляет собой кусок алюминиевого ваербарса, при ударе о который чушка выпадает, а изложница не раскалывается.

Выпавшие чушки поступают на роликовый приёмник. В линии КЛ-3 роликовый приёмник представляет собой цепной транспортёр со столом-рольгангом, помещённый в бак-раму, прямоугольной формы. Над бак-рамой установлен зонт отсоса, а в баке расположена система распылителей воды, аналогичная применяемой в литейной машине. Чушки по транспортёру перемещаются в зону действия чушкоукладчика ЧАП-4, с помощью которого они собираются в пакеты. [7]

2.2. Литературный обзор

Ленточные разливочные машины применяют для разливки алюминия и его сплавов на рис.2.8, магния, цинка на рис.2.6, 2.7; черновой меди и шлаков на чушки ,на рис.2.9.

Л

енточная

машина для разливки цинка

енточная

машина для разливки цинка

Рис.2.6

Такие установки обладают большей производительностью и компактностью по сравнению с круглыми (карусельными) разливочными машинами.

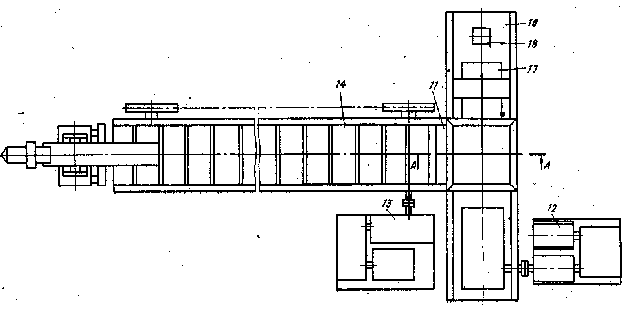

Установка состоит из :

жёлоба

изложницы

8. чушкоукладчика

10. вспомогательный конвейера

13. приводной механизма

14. главного конвейера

Главный конвейер представляет собой пластинчатый транспортёр, на цепях которого шарнирно закреплены чугунные изложницы. В каждой из них размещены по две чушки массой 20 кг. Нижняя поверхность изложниц охлаждается водой через разбрызгивающее устройство 15 . Верхняя поверхность изложниц обдувается воздухом. Выделяющиеся в процессе газы и пары удаляются через аспирационную установку. Изложницы заполняются металлом, выплавленным в электропечи, через качающийся жёлоб 1 с графитовой футеровкой. При этом привод наклона жёлоба сблокирован с приводом движения конвейера. Чтобы металл не застывал в жёлобе, применяют электроподогрев до 400-450 С.

Привод 13 конвейера 14 состоит из двигателя постоянного тока, клиноремённой передачи, червячного и цилиндрического редукторов, приводных звёздочек и втулочно-катковой цепи. Для предохранения от поломок цепей и зубьев при резком повышении нагрузки, звёздочки делают разъёмными со стягивающими пружинами. При превышении расчётного усилия трущиеся разъёмные части звёздочек начинают проскальзывать друг по другу. Использование двигателя постоянного тока позволяет плавно регулировать частоту его вращения в диапазоне 400-1600 мин-1. максимальная расчётная скорость конвейера составляет 0,015 м/с, а общее передаточное число - 3300.

Натяжение цепей осуществляется с помощью винтового устройства у холостой звёздочки 3.

На рабочей ветви рамы изложницы на роликах перекатываются по направляющим в горизонтальном положении, на холостой ветви ролики цепей перемещаются по направляющим, а изложницы свободно висят на шарнирах. Длина рабочей части машины зависит от скорости остывания слитков и для цинковых чушек составляет 8-10 м.

Чушки клеймят с помощью молотка 4, приводимого в движение вращающимся кулачком от цепной передачи 5.

Выпадение чушек из изложниц происходит на крутом участке рамы 6. Чушки, выпавшие из изложницы, попадают на механизм подачи 11, представляющий собой цепной питатель с приводом от главного двигателя. Полотно питателя набрано из параллельных втулочно-роликовых цепей.

Вспомогательный конвейер 10 (рис.3) расположен перпендикулярно механизму подачи, с которого чушки попадают в зону действия штабелеукладчика 8. штабелеукладчик состоит из пневмоцилиндров 7,17, захватывающих клещей 20 и каретки 16.

Чушкоукладчик

цинковых чушек

Чушкоукладчик

цинковых чушек

рис.2.7

рис.2.7

Перемещение каретки 16 в направлении оси вспомогательного конвейера обеспечивает пневмоцилиндр 17. Конечные положения тележки ограничивают упоры 18. Движение вспомогательного конвейера осуществляется от привода 12.

Ленточная разливочная машина для получения алюминиевых чушек.

Продолжительное время чушковый алюминий и его сплавы поступали в вагонах «навалом», что влекло за собой большие затраты при выгрузке. В настоящее время приняты две формы чушек, позволяющие перевозить их в пакетах. При трапецеидальной форме (СКБЦМ) масса чушки принята 16 кг, при другой форме (Иркутский филиал ВАМИ)-15кг. Общая технологическая линия разливки состоит из миксера для алюминия или его сплавов, литейного конвейера, системы охлаждения чушек, чушкоукладчика с транспортёром и участка обвязки пакетов. Более подробно конструкция конвейера для литья алюминия (рис.2.8) рассмотрена в разделе :«Описание конструкции и работы литейного конвейера.».

Ленточная машина для разливки шлака медной плавки

рис.2.9

Имеет сравнительно большой перепад высот от места заливки изложниц к месту выгрузки при длине между осями звёздочек 20,5 м. Такая компоновка позволяет уменьшить протяжённость машины.

Разливочная машина состоит из привода, наклонного моста, цепного транспортёра с изложницами, заливочного и разгрузочного устройств. Основу конвейера составляют пластинчатые цепи, к которым шарнирно закреплены чугунные изложницы (мульды), что позволяет изложнице при переходе на холостую часть цепи переворачиваться и перемещаться в вертикальное положение.

Цепи с изложницами перемещаются вдоль конвейерного трека, состоящего из рамы и закреплённых на ней двух рядов катков. Движение осуществляется от привода, включающего электродвигатель, редуктор, открытую зубчатую передачу, большое колесо которой жёстко связано с валом двух ведущих звёздочек. Внезапное торможение обеспечивается тормозами и храповым механизмом. Нижняя холостая ветвь перемещается по треку. На участке от опоры до рамы трек на расстоянии 5м отсутствует. В результате свободного провисания изложниц с цепями осуществляется натяжение цепного конвейера. Ведомые звёздочки (их две с каждой стороны) служат для направления цепей.

Для наклона ковша, из которого наполняют изложницы, служит кантовальное устройство, состоящее из зубчатого сектора, зубчатого колеса, открытой зубчатой передачи, редуктора, тормоза и электродвигателя. Ковш наполняют из шлакового ковша с помощью мостового крана и затем устанавливают цапфами на зубчатые сектора. Масса жидкого шлака равна 12,6 т, а совместно с ковшом кантуемая масса составляет 20,37 т.

После прохождения ведущих звёздочек изложница готова для разгрузки. В этот момент она поворачивается вокруг шарнирного закрепления и ударяется сначала о жёсткий, а затем о пружинный упоры, установленные на раме. Оторвавшийся от изложницы шлаковый слиток попадает на лоток и через бункер - в вагон, в котором шлак транспортируется на дальнейшую переработку.

Разливка черновой меди на слитки т=1,1-1,5 т осуществлена на Кировоградском медеплавильном комбинате им. С.М.Кирова на горизонтальных ленточных машинах. Здесь медь из конвертера переливается в металлургический ковш, а из него в наклоняемый миксер. При наклоне миксера медь по жёлобу сливается в изложницы, установленные шарнирно на чугунной платформе тележки литейного транспортёра. Тележки соединены между собой тяговой цепью и перемещаются по кольцевому пути. Шарнирное закрепление изложницы позволяет ей поворачиваться вокруг опоры, когда палец изложницы попадает на крюк опрокидывателя. В этот момент изложница поворачивается и затвердевший слиток попадает на приёмную площадку. При обратном ходе крюка изложница занимает исходное положение. Привод опрокидывателя включает электродвигатель и два редуктора, и работает от командоаппарата. Для смягчения удара слитка под приёмной площадкой установлены пружинные амортизаторы. С приёмной площадки слиток кантователем передаётся на рольганг, откуда погрузчик забирает его и транспортирует на склад. Заливка изложниц происходит без остановки конвейера, поэтому жёлоб устроен так, чтобы можно было прервать струю металла на время подхода следующей изложницы. Движение конвейера обеспечивается электродвигателем, вариатором, редуктором и открытой зубчатой передачей. Через кулачки приводной цепи, сцепляющейся с роликами тяговой цепи, движение передаётся к ходовой части конвейера. Постоянное натяжение цепи создаётся натяжным устройством в виде подвижной рамы, перемещающейся винтом. На раме имеется закруглённый участок рельсового пути, перемещающийся вместе с рамой. Длину транспортёра выбирают исходя из условий затвердевания слитка. Для отсоса газов над конвейером служит вентиляционная камера. Высокие эксплуатационные свойства машины позволили исключить ручной труд, резко повысить производительность труда и экономические показатели процесса разливки. Сопоставление удельных технико-экономических показателей ленточных и карусельных разливочных машин приведено в табл.2.1.:

Таблица.2.1.

Технико-экономические показатели различных литейных машин.

Технико - экономические показатели |

Разливочные машины |

|

|

карусельные |

ленточные |

|

|

Удельная производительность машины, т/(ч*м2) |

0,7-1,0 |

0,9-1,2 |

|

Удельная мощность электродвигателя машины, кВт/(т*ч-1) |

0,5-1,0 |

0,4-0,6 |

|

Удельная масса машины, т/(т*ч-1) |

0,2-0,4 |

0,3-0,6 |

Сравнение приведённых показателей показывает, что применение ленточных машин позволит повысить производительность разливки за счёт увеличения длины конвейера и его скорости , что трудно осуществить на карусельных машинах. Ленточные машины проще обслуживать, они менее массо- и энергоёмки. У ленточных машин не используются изложницы холостой ветви и требуется сравнительно частое регулирование и контроль состояния звеньев.

2.3. Модернизация узлов конвейера

2.3.1 Модернизация привода

За время работы электролизного производства на литейных конвейерах было предложено и внедрено несколько разных схем привода:

Привод состоит из электродвигателя М2МА-6, мощностью N=3кВт, с частотой вращения п=955 мин-1, редуктора ЦТН-1100 с регулируемым передаточным числом i=24, червячного редуктора открытого типа i=27,4.(рис.2.10)

Слабым местом этой схемы привода является открытая червячная передача, которая требует точного монтажа; смазывается НИГРОЛом; есть возможность загрязнения извне. Защита от заклинивания - муфта предельных моментов со срезными штифтами, замена которых занимает время. Регулировка оборотов приводного вала осуществляется при помощи гитары сменных колёс, перенастройка которых также занимает время.

Привод состоит из электродвигателя М2МА-6, мощностью N=3кВт, с частотой вращения п=955 мин-1, редуктора ЦТН-1100 с регулируемым передаточным числом i=24. червячного редуктора типа РЧП-300-I, i=49. (рис.2.11)

Основным минусом этой схемы привода является то, что редуктор РЧП-300 снят с производства в 1980г. и оснастить ими весь парк конвейеров не представляется возможным. Также ,в целом, привод очень металлоёмок и громоздок. Защита от заклинивания - муфта предельных моментов со срезными штифтами, замена которых занимает время. Регулировка оборотов приводного вала осуществляется при помощи гитары сменных колёс, перенастройка которых также занимает время.

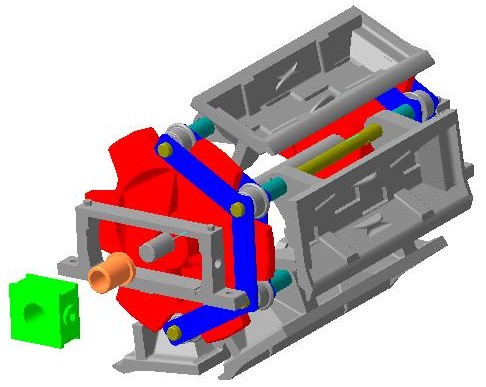

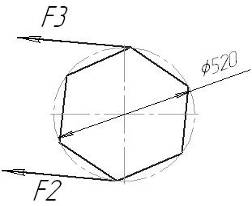

Привод состоит из электродвигателя АИР112МА6, мощностью N=3кВт, с частотой вращения п=880 мин-1, двухступенчатого червячного редуктора типа Ч2-160 i=1040 и клиноременной передачи i=0.911 - 2.28. (рис.2.12)

Проектируемый вариант привода

рис.2.12

Металлоёмкость привода снижена за счёт применения одного редуктора, который производится и продаётся в настоящее время. Защитой от заклинивания и регулятором оборотов приводного вала служит ремённая передача, которая подобрана таким образом, что для всех передаточных чисел привода используются 2 ремня одного типа, одной длины. Заменяются лишь шкивы, которых 2 типа: для двигателя и для редуктора, они отличаются посадочным диаметром.

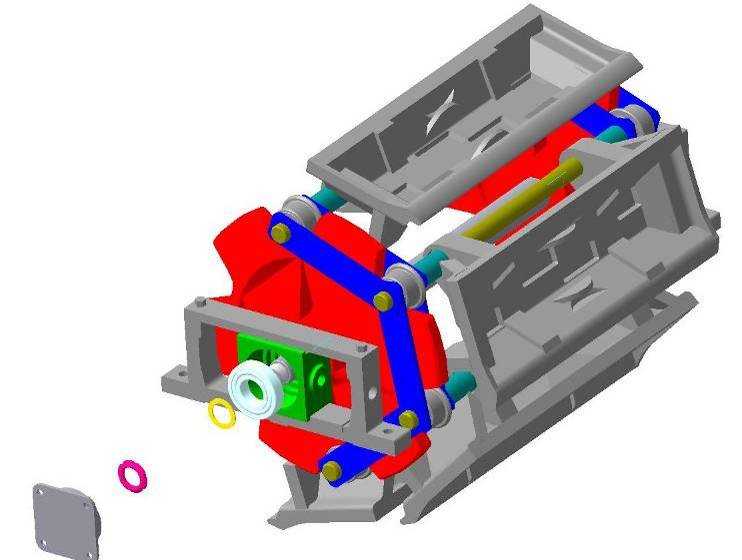

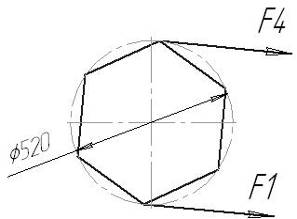

Модернизация натяжной станции. Существующая конструкция опор вала натяжной станции проста по конструкции, но неудобна в эксплуатации, так как для натяжения цепи используются шпильки с резьбой, степень натяжения которых невозможно синхронизировать, по этому возникают перекосы в цилиндрических втулках-опорах вала, вследствие чего их преждевременный износ, выдавливание смазки, снижение КПД привода..

Поэтому взамен существующей конструкции (рис2.13)

Натяжная станция на чугунных втулках

рис.2.13

предлагается схема на подшипниках качения. (рис.2.14)

Натяжная станция на подшипниках качения

рис.2.14

Сферическая форма двухрядных шариковых подшипников позволяет безболезненно компенсировать любые перекосы вала, также данная конструкция обеспечивает стабильный смазочный режим подшипников. [1]

3. Расчётная часть

3.1 Расчёт мощности двигателя конвейера

Расчёт мощности двигателя конвейера произведён в программе Mathcad 2000 Professional (приложение 1) по методике, приведённой ниже [7] .

|

1 |

Вес чушки:

где т>4>-масса чушки, кГ. |

(3.1) |

|

2 |

Вес одного звена ленты:

где т>зв>- масса всех деталей одного звена ленты, кГ. |

(3.2) |

|

3 |

Число звеньев цепи на одном погонном метре:

где t - шаг цепи, м. |

(3.3) |

|

4 |

Вес одного погонного метра ленты конвейера:

|

(3.4) |

|

5 |

Вес алюминия в одной изложнице:

где п>4 >- количество чушек в изложнице, штук |

(3.5) |

|

6 |

Вес алюминия на одном погонном метре ленты конвейера:

где п>из> - количество изложниц на шаге цепи, штук |

(3.6) |

|

7 |

Коэффициент тяги - удельное сопротивление при передвижении ленты по роликам

где

К - коэффициент, учитывающий трение в

ребордах роликов.

Учитывая,

износ и неблагоприятные условия работы

принимаем

d - диаметр уапфы ролика, мм.

Рис.3.1 D - диаметр ролика, мм. |

(3.7) |

|

8 |

Натяжение цепи в точке 2 конвейера (см. рис.3.1) Принимаем

|

|

|

9 |

Натяжение цепи в точке3.

|

(3.8) |

|

10 |

Сопротивление движению ленты на холостом участке 2 - 3

|

(3.9) |

|

11 |

Сопротивление движению ленты на рабочем участке 3 - 4.

Рис.3.2  Н

Н

|

(3.10) |

|

12 |

Натяжение цепи в точке 4.(рис.3.2)

|

(3.11) |

|

13 |

Натяжение цепи в точке 1.

|

(3.12) |

|

14 |

Натяжение цепи на ведущей звёздочке с учетом износа.

где К>2> - дополнительный коэффициент, учитывающий износ. |

(3.13) |

|

15 |

Тяговое усилие приводных звёздочек.

|

(3.14) |

|

16 |

Ускорение конвейера.

где V - скорость ленты разливочной машины, м/сек z - Число зубьев звёздочки, шт |

(3.15) |

|

17 |

Добавочное динамическое усилие в цепях в период ускорения.

где L - длина конвейера, м |

(3.16) |

|

18 |

Суммарное максимальное напряжение обеих цепей.

|

(3.17) |

|

19 |

Мощность электродвигателя привода разливочной машины.

где

|

(3.18) |

|

20 |

Мощность электродвигателя при возможных износах деталей.

|

(3.19) |

|

21 |

Частота вращения приводных звёздочек.

где d>w> - диаметр начальной окружности звездочки, мм |

(3.20) |

Выбор электродвигателя привода конвейера.

Подбор электродвигателя произведён согласно рассчитанных в п3.1 :

крутящего момента , мощности и передаточного числа привода по приведённой ниже методике [1]. Выполнен в программе: Компас-3D V6 и представлен в приложении 2.

В зависимости от выбранных параметров выполняется расчет мощности выходного звена привода:

Мощность рабочей машины :

,

(3.22)

,

(3.22)

где T - вращающий момент тягового органа рабочей машины, Н*м

- угловая скорость тягового органа рабочей машины, рад-1

,

(3.23)

,

(3.23)

п - заданная частота вращения тягового органа рабочей машины ,мин-1..

Расчет КПД привода

На данном шаге выполняется расчет КПД передачи.

>общ>=>1>*>2>*>3>*>N>,, (3.24)

где >1>,>2>,>3>,>N>, - КПД отдельных ступеней привода.

Мощность электродвигателя

,

(3.25)

,

(3.25)

Частота вращения двигателя

,

(3.26)

,

(3.26)

где U - передаточное отношение привода,

- допустимое отклонение скорости выходного вала.

3.2. Кинематический расчёт

Момент статического сопротивления на валу электродвигателя в момент его пуска рассчитывается по формуле:

Т>ЭО>= ,

Нм,

(3.27)

,

Нм,

(3.27)

где F>мах> - максимальное тяговое усилие цепи, Н;

D>Зв> -делительный диаметр приводной звёздочки, мм;

u>Ф> - фактическое передаточное число передачи;

>Ч>,> >>рп> - кпд червячного редуктора и ремённой передачи соответственно;, >Ч>=0,4, >рп>=0,97.

Максимальный крутящий момент на тихоходном валу редуктора и ведущих звёздочках привода:

Т>БО>=Т>ЭО>*>Ч>*>Ц>*u>Ф>,, Нм (3.28)

Редуктор привода принимается при условии соответствия передаточного числа и Т>расч>≤Т>ред>, ,Н*м. (3.29)

Расчёты выполнены в программе Mathcad 2000 Professional и представлены в приложении 3.

3.3. Выбор муфты

[Т]≥Т>ред>*К>1>*К>2>, (3.30)

где [Т]-допустимый крутящий момент муфты, ;[Т]=5600 Н*м

Т>ред>- крутящий момент на валу редуктора, ;Т=2756 Н*м

К>1>- коэффициент ответственности передачи; К>1>=1,0

К>2>- коэффициент режима работы (равномерный); К>2>=1,0

Т>ред>*К>1>*К>2>=2756, Н*м

Условие [Т]>Т>ред> выполнено, следовательно выбранная муфта принимается окончательно.

3.4 Расчёт клиноремённой передачи.

Расчёт клиноремённой передачи произведён по методике, приведённой ниже [1] .

Выбор сечения ремня

Р -Мощность двигателя.

и -Передаточное число передачи

п -Частота вращения вала двигателя.

Режим работы - лёгкий.

ПВ=25%, L = лет, К =0,9 ,К =0,6 ,

По номограмме рис. 9,4 [1,266] для заданных условий выбирается тип ремня

По таблице 9.4 [1,263] получаем характеристики ремня:

L, W, Т ,А, т.

Определяем диаметры шкивов: для повышения ресурса работы передачи рекомендуется устанавливать меньший шкив с расчётным диаметром d>1> >d>min> ;

Диаметр ведомого шкива:

d>2> =d>1> *u>1> , (3.31)

Уточняем передаточное отношение с учётом относительного

скольжения s=0,01:

u>ф> =d>2>/(d>1>*(1-s)), (3.32)

Определяю межосевое расстояние

а>min> =0.55(d>1> +d>2> )+T>0>, (3.33)

а>max> =d>1> +d>2> , (3.34)

Принимается промежуточное значение а>w> = мм

Определяю расчётную длину ремней

, (3.35)

, (3.35)

Принимаю L мм из стандартного ряда длин.

Уточняем межосевое расстояние

,

(3.36)

,

(3.36)

w=0.5 (d>1>+d>2>), (3.37)

,

(3.38)

,

(3.38)

Для установки и замены ремней предусматриваю возможность уменьшения а на 2%, т.е. на 9 мм, а для компенсации удлинения во время эксплуатации предусматриваю возможность увеличения а на 5,5% , т.е. на 25 мм. Определяю угол обхвата ремнями ведущего шкива,

>1>=180-57((d>2>-d>1>)/a>w>> >, (3.39)

Определяем коэффициенты:

угла обхвата С>0> =0,92 [1,267];

режима работы С>р> =1,1 [1,табл 9.7];

длины ремня С>L> =0,88 [1,табл9.6]

Предварительно принимается Z по данным [1, 267] С>Z> =0,9.

По [1, табл 9,5] нахожу номинальную мощность Р для ремня сечением:

L , d , i, n , Р .

Определяем расчётную мощность,

Р>р> =Р>0>*(С>v>*C>l>)/C>p> , кВт (340)

определяем число ремней

Z =Pдв/Р>р>С>z>; (3.41)

Окончательно принимаем Z

Определяю натяжение каждой ветви одного ремня S ,Н.

Предварительно определяю окружную скорость ремней V

, м/с (3.42)

, м/с (3.42)

По данным на [1, 267]: =0,3

,

Н (3.43)

,

Н (3.43)

Определяю силу ,действующую на вал

F =2S>0> Zsin(/2) , Н (3.44)

3.5 Расчёт шпонок приводного вала.

Расчёт шпонок приводного вала произведён по методике, изложенной ниже [24] .

Выбранную по диаметру вала шпонку проверяют на смятие:

,

(3.45)

,

(3.45)

где Т - передаваемый крутящий момент, Н*мм;

d - диаметр вала, мм;

l>p> - рабочая длина шпонки, мм;

при скруглённых концах l>p>=l-b

b - ширина шпонки, мм;

[]>СМ> - допускаемое напряжение смятия: при стальной ступице и спокойной нагрузке []>СМ>=80÷220 МПа; при чугунной - вдвое меньше. В случае неравномерной или ударной нагрузки []>СМ> - на 25÷40% ниже.

3.6 Расчёт подшипников натяжной станции.

3.6.1 Расчёт реакций опор натяжного вала .

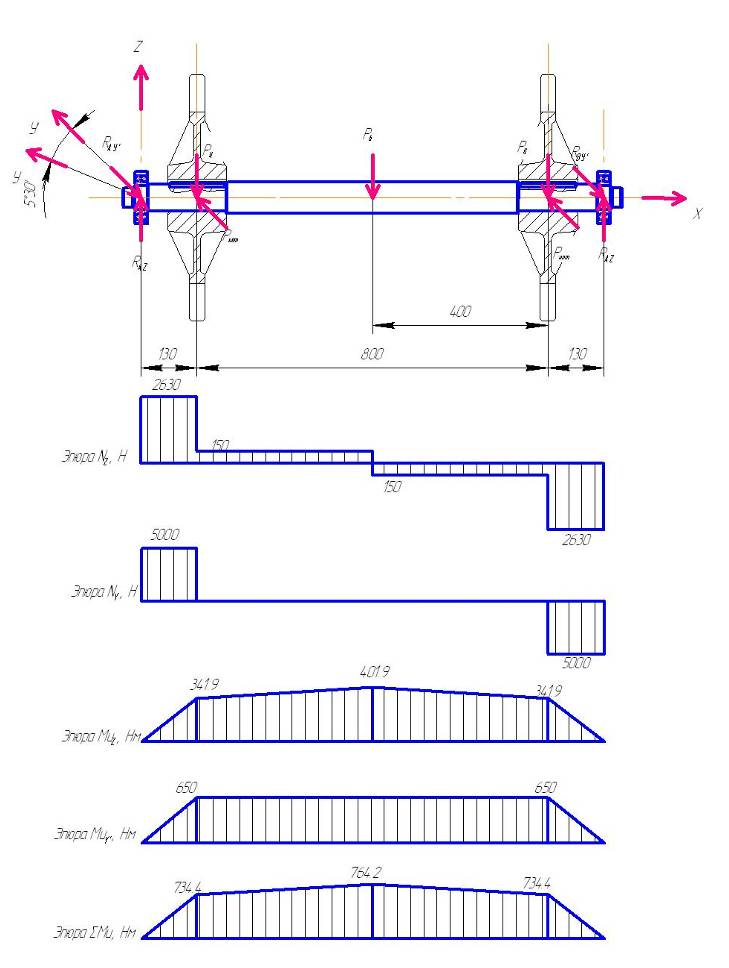

Расчётная схема вала

рис.3.3

Расчёт реакций опор по оси Х, т.к. по оси Х сил нет, то расчёт не производим.(рис.3.3)

Расчёт реакций опор по оси У, смещённой относительно оси У на 5,5 вверх :у=0

-R>AY>>>+Р>нат>+Р>нат>-R>BY>>>=0, (3.46)

Т.к. силы расположены симметрично, то реакции опор в точках А и В будут равны.

,Н (3.47)

,Н (3.47)

,

Н

,

Н

Расчёт реакций опор по оси Z :z=0

R>AZ>>>-Р>Ц>-Р>в>-Р>Ц>+R>BZ>>>=0, (3.48)

Т.к. силы расположены симметрично, то реакции опор в точках А и В будут равны.

,Н (3.49)

,Н (3.49)

,Н.

,Н.

По полученным значениям построим эпюры нагружений и изгибающих моментов, рис 1.

По результатам расчётов реакций опор выполняем выбор подшипников.

3.6.2 Выбор подшипников.

Расчёт подшипников натяжной станции произведён по методике, изложенной ниже [24]. Номинальная долговечность подшипников:

,

ч. (3.50)

,

ч. (3.50)

где С - динамическая грузоподъёмность по каталогу;

Р - эквивалентная нагрузка;

Р - показатель степени, для шарикоподшипников р =3, для роликоподшипников р=10/3.

Для однорядных радиальных шарикоподшипников и однорядных радиально-упорных шарико- и роликоподшипников эквивалентная нагрузка

Р=(ХVF>r>+YF>a>)K>>K>T>;

при

;

(3.51)

;

(3.51)

Р=VF>r>

K>>K>T>>

>; при

,

(3.52)

,

(3.52)

Эквивалентная нагрузка для однорядных и двухрядных подшипников с короткими цилиндрическими роликами ( без бортов на наружном или внутреннем кольце)

Р=VF>r> K>>K>T>> >,

где V - коэффициент вращения; при вращении внутреннего кольца V=1; при вращении наружного кольца V=1.2;

X - коэффициент радиальной нагрузки;

Y - коэффициент осевой нагрузки;

K>T>> >- температурный коэффициент;

K>> - коэффициент перегрузки;

F>r> - радиальная нагрузка на подшипник.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Кохан Л.С., и др. Механическое оборудование заводов цветной металлургии: Ч.2 Механическое оборудование цехов для производства цветных металлов. - М.: Металлургия, 1988.328с.

Кравчик А.Э., Шлаф М.М. и др., Асинхронные двигатели серии 4А: Справочник - М.: Энергоиздат, 1982. 504 с.

Басов А.И., Ельцов Ф.П. Справочник механика заводов цветной

металлургии. - М.: Металлургия, 1981.525 с.

Лихачев В.Л. Электродвигатели асинхронные. - М.: СОЛОН-Р, 2002.304 с.

Ножненко А.В., Данилов Л.И. и др. Выбор и эксплуатация редукторов на металлургических предприятиях: Справочное издание.- М.: Металлургия, 1983.126 с.

Поляков В.С., Барбаш И.Д., и др.. Справочник по муфтам 2-е изд., перераб. и доп. - Л.: Машиностроение, 1979. 224 с.

Чернавский С.А. и др. Проектирование механических передач: Учебно-справочное пособие по курсовому проектированию механических передач.-М.: Машиностроение, 1984.562 с.

Гроссман Л.П. Технико-экономическое обоснование проектных решений: Методические указания по дипломному проектированию . - Екатеринбург: ГОУ УГТУ-УПИ, 2002. 21 с.

, Н,

, Н,

,

Н,

,

Н,

м,

м,

Н,

Н,

Н,

Н,

Н,

Н,

-

коэффициент трения качения.

-

коэффициент трения качения.

-

коэффициент трения в подшипниках

роликов.

-

коэффициент трения в подшипниках

роликов.

=

5000 Н

=

5000 Н Н

Н

Н

Н

Н

Н Н,

Н, кН,

кН, кН

кН

м/мин2

м/мин2

кН

кН

кН

кН кВт

кВт

- К.П.Д. механизма

- К.П.Д. механизма кВт

кВт