Жизненный цикл технического объекта (работа 1)

СОДЕРЖАНИЕ

Введение 3

1. Роль концепции «жизненного цикла» при проектировании технических систем 5

2. Стадия проектирования 9

3. Стадия производства 13

4. Стадия эксплуатации 22

Заключение 24

Список использованной литературы 26

ВВЕДЕНИЕ

Изучение данной темы является достаточно актуальной для современного проектирования нестандартного оборудования, так как понятие «жизненного цикла технического объекта» имеет ярко выраженную теоретическую направленность для проектировщика оборудования.

Понятие «жизненный цикл технического объекта» следует рассматривать как основу деятельности по проектированию нестандартного оборудования: с ним связываются и цели проектирования – окончательные и промежуточные, распределение и расходования ресурсов, а также другие аспекты по управлению всем процессом проектирования нестандартного оборудования.

Прежде всего, это связано с тем, что любой процесс проектирования непосредственно разбивается на стадии или этапы проектирования, , которые ассоциируются с определенными видами работ или функций, выполняемых разработчиками в тот или иной момент развития проекта. Этапы характеризуются направленностью выполняемых функций на достижение локальных (для этапа) целей проекта.

Необходимость отслеживания целей приводит к понятию контрольных точек — моментов разработки, когда осуществляется подведение промежуточных итогов, осмысление достигнутого и ревизия сделанных ранее предположений.

Исходя из всего вышесказанного, целью данной работы является необходимость охарактеризовать сущность и основные этапы, составляющие понятие «жизненный цикл технического объекта».

Достижение данной цели предполагает решение ряда следующих задач:

1.Охарактеризовать роль концепции жизненного цикла при проектировании сложных технических систем.

2. Охарактеризовать содержание стадии проектирования технического объекта.

3. Охарактеризовать содержание стадии производства технического объекта.

4. Охарактеризовать стадию эксплуатации технического объекта.

Предметом исследования является процесс создания технического объекта.

Объектом исследования является теоретическое понятие «жизненный цикл технического объекта».

В ходе работы нами использовались следующие методы: описательный, сравнительный, системный.

Теоретико-методологической базой для написания данной работы является соответствующая литература, которую с достаточной степенью условности можно разделить на учебную, монографическую и публицистическую.

1. РОЛЬ ЖИЗНЕННОГО ЦИКЛА ПРИ ПРОЕКТИРОВАНИИ ТЕХНИЧЕСКИХ СИСТЕМ

Любой технический объект, создаваемый человеком, в конце концов, изнашивается в процессе эксплуатации или устаревает морально, то есть перестает удовлетворять возросшим требованиям.

Интервал времени от начала создания технического объекта до конца его эксплуатации, называют жизненным циклом технического объекта, при этом за начало жизненного цикла традиционно принято понимать зарождение идеи о необходимости создания системы, а за конец – снятие ее с эксплуатации [6, с. 55].

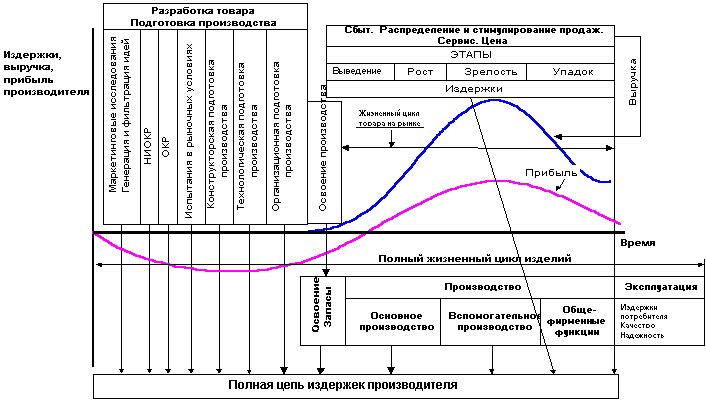

Структура жизненного цикла технического объекта приведена на рис. 1

Рис. 1 Структура жизненного цикла технического объекта.

Анализируя данную схему, необходимо сделать ряд следующих выводов, что основными составляющими любого жизненного цикла технического объекта являются следующие [3, с. 56]:

1) маркетинговые исследования потребностей рынка;

2) генерация идей и их фильтрация;

3) техническая и экономическая экспертиза проекта;

4) научно-исследовательские работы по тематике изделия;

5) опытно-конструкторская работа;

6) пробный маркетинг;

7) подготовка производства изделия на заводе-изготовителе серийной продукции);

8) собственно производство и сбыт;

9) эксплуатация изделий;

10) утилизация изделий.

Стадии с четвертой по седьмую являються предпроизводственными, и их можно рассматривать как комплекс научно-технической подготовки производства [3, с. 56].

Основные параметры, характеризующие границы стадий жизненного цикла изделия, приведены в табл. 1.

Таблица 1

Границы стадий жизненного цикла изделия

|

Стадия |

Начало стадии |

Окончание стадии |

|

Маркетинговые исследования рынка |

Заключение договора на проведение исследований |

Сдача отчета по результатам исследований |

|

Генерация идей и их фильтрация |

Сбор и фиксирование предложений по проектам |

Окончание отбора проектов-конкурентов |

|

Техническая и экономическая экспертиза проектов |

Комплектация групп оценки проектов |

Сдача отчета по экспертизе проектов, выбор проекта-победителя |

|

НИР |

Утверждение ТЗ на НИР |

Утверждение акта об окончании НИР |

|

ОКР |

Утверждение ТЗ на ОКР |

Наличие комплекта конструкторской документации, откорректированной по результатам испытаний опытного образца |

|

Пробный маркетинг |

Начало подготовки производства опытной партии |

Анализ отчета о результатах пробного маркетинга |

|

Подготовка производства на заводе-изготовителе |

Принятие решения о серийном производстве и коммерческой реализации изделий |

Начало установившегося серийного производства |

|

Собственно производство и сбыт |

Продажа первого серийного образца изделия |

Поставка потребителю последнего экземпляра изделия |

|

Эксплуатация |

Получение потребителем первого экземпляра изделия |

Снятие с эксплуатации последнего экземпляра изделия |

|

Утилизация |

Момент списания первого экземпляра изделия с эксплуатации |

Завершение работ по утилизации последнего изделия, снятого с эксплуатации |

Таким образом, можно сделать следующий вывод о том, что основным содержанием целевых исследований в процессе управления жизненным циклом изделия являются: анализ прогнозируемого состояния объектов, определение ожидаемых и фактических результатов, оценка приоритетности в решении локальных задач, выявление предпочтительных направлений использования ресурсов.

Как уже указывалось выше, при таком анализе возникают следующие вопросы:

- какие факторы, условия и на каких стадиях следует подвергать оценке?

- какой должна быть система критериев оценок?

- какие методологические подходы и приемы следует использовать в ходе оценки?

Целесообразно в ходе управления жизненным циклом изделия опираться на систему контрольных точек цикла.

На всех контрольных точках анализируют отклонения качественных и количественных параметров изделия от проектных значений по техническим и экономическим критериям и вырабатывают соответствующие решения по критерию «эффект-затраты». Количество контрольных точек (КТ) зависит от характера изделия.

Мы считаем, что можно выделить следующие контрольные точки (КТ) в структуре жизненного цикла технического объекта:

КТ-1 - решение о начале проекта;

КТ-2 - окончание технического проекта (решение о разработке рабочей документации и изготовлении опытного образца);

КТ-3 - окончание ОКР (решение об изготовлении опытного образца);

КТ-4 - окончание пробного маркетинга (принятие решения о начале серийного производства и коммерческой реализации изделия);

КТ-5 - оценка качества серийно выпускаемой продукции (решение о повышении качества и надежности);

КТ-6 - оценка необходимости обновления или модернизации продукции;

КТ-7 - оценка оптимальности методов сбыта продукции;

КТ-8 - оценка целесообразности и методов капитального ремонта изделий в процессе эксплуатации;

КТ-9 - оценка целесообразности снятия изделия с производства;

КТ-10 - снятие изделия с эксплуатации и передача его на утилизацию.

Длительности всех стадий жизненного цикла изделия коренным образом влияют на его экономическую эффективность [3, с. 58].

Особое значение имеет сокращение сроков научно-технической подготовки производства, в том числе и обеспечение определенной параллельности выполнения отдельных этапов.

Для этого, на наш вигляд, необходимо:

- снизить до минимума все изменения, вносимые в изделие после передачи результатов от одного этапа к другому;

- определить и реализовать рациональную параллельность работ, фаз, стадий цикла;

- обеспечить сокращение затрат времени на выполнение отдельных этапов.

Решение первой задачи обеспечивается инженерно-техническими методами (стандартизация, унификация, обеспечение качества и надежности, применение САПР и т. д.).

Решение второй задачи осуществляется путем применения планово-координационных методов.

Решение третьей задачи связано с первой и состоит в использовании организационных методов (развитие технического обеспечения, автоматизации, средств планирования, функционально-стоимостного анализа, опытного производства).

2. СТАДИЯ ПРОЕКТИРОВАНИЯ

Проектирование – это комплекс работ с целью получения описаний нового или модернизируемого технического объекта, достаточных для реализации или изготовления объекта в заданных условиях [6, с. 59]. Объектами проектирования могут быть изделия (например, ЛА, ЭВМ) или процессы (например, процесс управления автоматическим КА).

Комплекс проектных работ включает в себя теоретические и экспериментальные исследования, конструирование, разработку технической и проектной документации [6, с. 59].

О. В Афанасьева в процессе прохождения стадии проектирования выделяет еще две стадии: концептуального и технического проектирования [1, с. 5].

Она считает, что на стадии концептуального проектирования определяется необходимость и принципиальная возможность (осуществимость создания конкретной системы); вырабатываются цели и критерии ее применения и проектирования, определяется внешний облик системы; обосновываются основные тактико – технические характеристики и оцениваются ресурсы, необходимые для дальнейших работ; формализуется и согласовывается с Исполнителем задание на техническое проектирование системы [1, с. 5].

Стадия же технического проектирования, по мнению О. В. Афанасьевой включает в себя такие этапы, как техническое задание, техническое предложение, аванпроект, эскизный проект, технический проект и рабочий проект [1, с. 5].

Самым длительным и трудоемким этапом здесь является рабочий проект, в процессе которого изготавливаются опытные образцы и проводятся испытания с последующей корректировкой по их результатам технической документации.

Этот цикл (доводка изделия) повторяется до тех пор, пока опытный образец не будет полностью удовлетворять требования технического задания (ТЗ).

Она обращает внимание, тем не менее, на то обстоятельство, что традиционно этапы технического и рабочего проектирования на практике принято объединять под общим названием опытно – конструкторские работы (ОКР), которые традиционно заканчиваются испытаниями образца системы. Именно по результатам этих испытания и принимается решение о принятии технического объекта и его производстве [1, с. 6].

Еще более дробное деление стадии проектирования содержится в работе А. А. Лебедева [6].

Он считает, что сначала следует выделить первый этап, который он определяет как внешнее проектирование [6, с. 56].

Такое наименование, по его мнению, связано с тем обстоятельством, что проектируемый технический объект рассматривается как компонент более крупной технической системы

(надсистемы), учитывается взаимодействие технического объекта с окружающей средой, и, в частности, с другими компонентами надсистемы, оцениваются результаты, которые получит надсистема от создания проектируемого технического объекта, и затраты ресурсов на ее создание.

Этот этап обычно выполняется совместными усилиями заказчика и разработчиков в НИИ заказчика технического объекта, а также в НИИ и ОКБ разработчиков. В рамках реализации данного этапа происходит формулирование общих требований к проектируемому техническому объекту, которые будут служить исходными данными для дальнейших опытно – конструкторских работ.

Внешнее проектирование технического объекта начинается с установления необходимости создания нового технического объекта и формулирования его назначения и задач. Затем определяются основные ограничения на техническое, экономические и организационные решения, в рамках которых должен в дальнейшем разрабатываться проектируемый технический объект; примерами таких ограничений могут служить тип старта летального аппарата, или вид топлива для двигательной установки, сроки создания и эксплуатации технического объекта, допустимые затраты на его создание.

Результатом внешнего проектирования является создание тактико – технического задания для дальнейшего проведения опытно – конструкторских работ.

Данные результаты внешнего проектирования дают возможность в дальнейшем приступить к реализации следующего этапа стадии проектирования.

В рамках второго этапа стадии проектирования, по мнению Лебедева, осуществляются опытно – конструкторские работы, целью проведения которых является реализации тактико-технического задания.

На подэтапе технического предложения работы развертываются в условиях, когда на проектируемый технический объект уже наложены некоторые требования и ограничения, которые были определены на этапе внешнего проектирования.

В свою очередь одной из задач технического предложения является формирование требований и ограничений, в рамках которых будет происходить проектирование самого технического объекта. Для этого уточняется облик технического объекта, то есть корректируется тактико-техническое задание, и типы элементов, устанавливаются диапазоны характеристик элементов, обеспечивающих выполнение техническим объектом своего прямого назначения.

Итогом работ на данном этапе является сформулированное техническое предложение, то есть комплекс документации, включающий в себя пояснительную записку в нескольких томах, альбом чертежей и научно – технические расчеты. В нем содержаться принятые решения на технический объект, технические задания на проектирование элементов, перечень работ, которые необходимо произвести в следующем эскизном проектировании. На основании технического предложения принимается решение о дальнейшем проведении эскизного и рабочего проектирования.

На подэтапе эскизного проекта проверяются, конкретизируются принципы и положения технического предложения, принимаются подробные технические решения и прорабатываются все части проекта. Итогом работ на данном подэтапе является эскизный проект технического объекта.

На подэтапе рабочего проектирования создается полный комплект проектно – конструкторской, технологической и эксплуатационной документации, достаточный для изготовления элементов технического объекта.

На подэтапе изготовления и обработки опытных образцов и дальнейших их испытаний выявляются возможные ошибки или недоработки проекта, принимаются меры по их устранению.

Итогами работ на данных этапов являются решения о серийном производстве технического объекта.

Таким образом, необходимо сделать ряд следующих выводов.

Проектирование – это комплекс работ с целью получения описаний нового или модернизируемого технического объекта, достаточных для реализации или изготовления объекта в заданных условиях [6, с. 59].

В рамках рассмотрения концепции жизненного цикла технического объекта проектирование представляет собой стадию от формулирования идеи технического объекта до начала его серийного производства. Эта стадия является затратной, чрезвычайно сложной и трудоемкой.

3. СТАДИЯ ПРОИЗВОДТСТВА

На стадии производства производится технологическая подготовка производства, изготовление, сборка, настройка, заводские испытания и складирование готовой продукции [1, с. 5].

Главная задача подготовки производства - создание и организация выпуска новых изделий [8, с. 24].

Организация процессов создания новых видов продукции машиностроения охватывает проектирование, осуществление на практике и совершенствование системы подготовки производства.

Система подготовки производства - это объективно существующий комплекс материальных объектов, коллективов людей и совокупность процессов научного, технического, производственного и экономического характера для разработки и организации выпуска новой или усовершенствованной продукции [8, с. 24].

Организация подготовки производства выражается следующих видах деятельности:

- определение цели организации и ее ориентация на достижение этой цели;

- установление перечня всех работ, которые должны быть выполнены для достижения поставленной цели по созданию конкретных видов новой продукции;

- создание или усовершенствование организационной структуры системы подготовки производства на предприятии;

- закрепление каждой работы за соответствующим подразделением (отделом, группой, цехом и т. п.) предприятия;

- организация работ по созданию новых видов продукции во времени;

- обеспечение рациональной организации труда работников и необходимых условий для осуществления) всего комплекса работ по подготовке производства к выпуску новой продукции;

- установление экономических отношений между участниками процесса создания новой техники.

Организация подготовки производства строится на реализации следующих принципов:

1. Принцип комплексности предполагает необходимость проведения работ по подготовке производства по единому плану, охватывающему все процессы - от научных исследований до освоения новой техники - учитывающему возникающие при этом проблемы.

2. Принцип специализации требует, чтобы за каждым подразделением предприятия закрепились такие виды деятельности по созданию и освоению новой техники, которые отвечают характеру специализации этих подразделений.

3. Принцип научно-технической и производственно интеграции - это совокупность условий, обеспечивающих достижение единой и общей цели в результате деятельности определенного множества специализированных подразделений и исполнителей.

4. Принцип комплектности документации и составных частей изделий требует одновременного выполнения комплекса работ к моменту, когда дальнейшее их продолжение возможно только при наличии полного комплекта документации или составных частей изделий.

5. Принцип непрерывности работ по созданию новой продукции требует ликвидации значительных перерывов во времени между фазами процесса подготовки, а внутри их между стадиями, работами, операциями.

6. Принцип пропорциональности рассматривается как требование задействовать производственные возможности всех подразделений объединения или предприятий, занятых подготовкой производства.

7. Принцип параллельности выражается в совмещении во времени различных фаз, стадий, работ.

Система подготовки производства предполагает обеспечение строгой последовательности работ и прямоточности.

Этот принцип требует, чтобы разработка и освоение новой продукции осуществлялись с присущей только этому виду последовательностью работ. Прямоточность - это кратчайший маршрут движения технической документации и наименьший путь, проходимый новым изделием по всем стадиям его разработки и освоения.

Переход предприятий на выпуск нового изделия может выполняться следующими методами: последовательным, параллельным, комплексно-совмещенным и агрегатным.

Последовательным называется такой переход, когда производственное освоение начинается только после снятия с производства ранее выпускавшегося изделия. Техническая и организационная подготовка выполняется заранее - во время выпуска старой продукции.

Параллельный метод перехода предполагает максимальное совмещение производства вновь осваиваемых изделий с завершающей стадией выпуска старой модели. Он обычно применяется при наличии у предприятия резервных мощностей, создании параллельно действующих участков, конвейеров. При последовательном и параллельном методах осваивается выпуск всей новой машины в целом при полной готовности к производству всех узлов.

Комплексно-совмещенный метод характеризуется совмещением выполнения отдельных работ по подготовке производства к освоению новых изделий при комплексном решении конструкторских, технологических и производственных задач. Производственники участвуют в проектировании изделия, разработчики - в освоении его выпуска. Этот метод позволяет значительно ускорить процесс создания новой продукции за счет сокращения процедуры оформления и утверждения технической документации, исключения лишних работ, выполнения блочного проектирования и изготовления различных узлов, частичного совмещения различных работ, выполнения перехода к серийному производству без изготовления опытных образцов и опытно-промышленных партий.

Агрегатный метод предполагает постепенную замену отдельных агрегатов в конструкции выпускаемой старой модели. В течение некоторого времени выпускается переходное модифицированное изделие, снабженное только отдельными новыми узлами. При завершении запланированной замены старых агрегатов новыми модель из переходной превращается в новое изделие. Освоение делится на несколько этапов, коллектив сосредотачивает усилия на сравнительно небольшом участке работы, и переход происходит менее болезненно для предприятия. При выборе метода перехода следует учитывать факторы, характеризующие организационно-технический уровень производства, конструкцию нового изделия и технологию производства.

Оценивая организационно-технические условия, необходимо учитывать:

- наличие резерва производственных мощностей;

- наличие свободных производственных площадей;

- внутризаводскую специализацию и разделение труда в цехах и на участках;

- уровень отраслевой и межотраслевой кооперации;

- наличие квалифицированных кадров.

Особое значение в рамках данной стадии играет также форма организации производства.

Форма организации производства представляет собой определенное сочетание во времени и пространстве элементов производственного процесса при соответствующем уровне его интеграции, выраженное системой устойчивых связей.

Различные структурные построения во времени и в пространстве образуют совокупность основных форм организации производства.

Временная структура форм организации производства определяется составом элементов производственного процесса и порядком их взаимодействия во времени.

По виду временной структуры различают формы организации с последовательной, параллельной и параллельно-последовательной передачей предметов труда в производстве.

Форма организации с последовательной передачей предметов труда представляет собой такое сочетание элементов производственного процесса, при котором обеспечивается движение обрабатываемых изделий по всем производственным участкам партиями произвольной величины. Предметы труда на каждую последующую операцию предаются лишь после окончания переработки всей партии на предыдущей операции. Данная форма является наиболее гибкой по отношению к изменениям, возникающим в производственной программе, позволяет достаточно полно использовать оборудование, что дает возможность снизить значительные затраты на его приобретение.

Недостаток формы с последовательной передачей предметов труда заключается в относительно большой длительности цикла, так как каждая деталь перед выполнением последующей операции пролеживает в ожидании обработки своей партии.

Форма организации с параллельной передачей предметов труда основана на таком сочетании элементов производственного процесса, которое позволяет запускать, обрабатывать и передавать предметы труда с операции на операцию поштучно и без ожидания. Такая организация производственного процесса приводит к уменьшению количества деталей, находящихся в обработке, сокращению потребности в площадях, необходимых для складирования и проходов. Недостаток формы заключается в возможных простоях оборудования (рабочих мест), возникающих вследствие разницы в длительности операций.

Форма организации с параллельно-последовательной передачей труда является промежуточной между последовательной и параллельной формами и частично устраняет присущие им недостатки. Изделия с операции на операцию передаются транспортными партиями. При этом обеспечивается непрерывность использования оборудования и рабочей силы, частичное параллельное прохождение партии деталей по операциям технологического процесса.

Пространственная структура форм организации производства определяется количеством технологического оборудования, сосредоточенного на рабочей площадке (число рабочих мест), и расположением их относительно направления движения предметов труда и окружающего пространства.

В зависимости от количества технологического оборудования (рабочих мест) различают одновременную производственную систему и соответствующую ей структуру обособленного рабочего места и многозвенную систему с цеховой, линейной или ячеистой структурой.

Цеховая пространственная структура характеризуется созданием участков, на которых оборудование (рабочее место) расположено параллельно потоку заготовок, что предполагает их специализацию по признаку технологической однородности. В этом случае партия деталей, поступающих на участок, направляется на одно из свободных рабочих мест, где происходит необходимый цикл обработки, после чего передается на другой участок (в цех).

На участке с линейной пространственной структурой рабочие места (оборудование) располагаются по ходу технологического процесса, и партия деталей, обрабатываемая на участке, передается с одного рабочего места на другое в прямой последовательности.

Ячеистая пространственная структура объединяет признаки линейной и цеховой. Комбинация пространственной и временной структуры производственного процесса при определенном уровне интеграции частичных процессов обуславливает различные формы организации производства: технологическую, предметную, прямоточную, интегрированную.

Технологическая форма организации производства характеризуется цеховой структурой и последовательной передачей предметов труда.

Предметная форма организации производства имеет ячеистую структуру с параллельно-последовательной (последовательной) передачей предметов труда в производстве. На предметном участке устанавливается, как правило, все оборудование, необходимое для обработки группы деталей с начала и до конца технологического процесса. Если технологический цикл замыкается в пределах участка, он называется предметно-замкнутым.

Прямоточная форма организации производства характеризуется линейной структурой с поштучной передачей предметов труда. Такая форма обеспечивает реализацию ряда принципов организации - прямоточности, непрерывности, параллельности цикла, более эффективное использование рабочей силы за счет большой специализации труда, уменьшение объема незавершенного производства.

При точечной форме организации производства работа полностью выполняется на основном рабочем месте. Изделия изготовляются там, где находятся его основные части. В качестве примера может служить сборка изделия с перемещением рабочего вокруг него.

Интегрированная форма организации производства предполагает объединение основных и вспомогательных операций в единый интегрированный процесс с ячеистой и линейной структурой при параллельной, параллельно-последовательной, последовательной передаче предметов труда и производства.

В зависимости от способности к переналадке на выпуск новых изделий перечисленные выше формы организации условно можно разделить на гибкие (переналаживаемые) и жесткие (непереналаживаемые). Жесткие формы организации производства предполагают обработку деталей одного наименования. Изменение в номенклатуре выпускаемой продукции и переход на выпуск конструктивно новой серии изделий вызывает необходимость перепланировки участка, замены оборудования и оснастки. К числу жестких относится поточная линия организации. Гибкие формы организации производства позволяют обеспечить переход на выпуск новых изделий без изменения состава компонентов производственного процесса при незначительных затратах труда и времени.

Наибольшее распространение на машиностроительных предприятиях в настоящее время получили такие формы организации производства, как гибкое точечное производство, гибкая предметная точечная форма.

Гибкое точечное производство предполагает пространственную структуру обособленного рабочего места без дальнейшей передачи предметов труда в процессе производства. Детали полностью обрабатываются на одной позиции. Приспособленность к выпуску новых изделий осуществляются за счет изменения рабочего места системы.

Гибкая предметная форма организации производства характеризуется возможностью автоматической обработки деталей в пределах определенной номенклатуры без прерывания на переналадку. Переход к выпуску новых изделий осуществляется путем переналаживания технических средств. Гибкая предметная форма охватывает область последовательной и параллельно-последовательной передачи предметов труда в сочетании с комбинированной пространственной структурой.

Гибкая прямолинейная форма организации производства характеризуется быстрой переналадкой на обработку новых изделий в пределах заданной номенклатуры путем замены инструментальной оснастки и приспособлений, перепрограммирование системы управления. Она основана на рядном расположении оборудования, строго соответствующем технологическому процессу с поштучной передачей предметов труда.

Под влиянием научно-технического прогресса в технике и в технологии машиностроения происходят существенные изменения, обусловленные механизацией и автоматизацией производственных процессов. Это создает объективные предпосылки развития новых форм в организации производства. Одной из таких форм, получившей применение при внедрении средств гибкой автоматизации в производственный процесс, является блочно-модульная форма организации производства.

Создание производства блочно-модульной формы осуществляется путем концентрации на участке всего комплекса оборудования, необходимого для непрерывного производства ограниченной номенклатуры изделий, и объединение группы рабочих на выпуске конечной продукции при передаче им части функций по планированию производства на участке.

Эти стадии включают мероприятия по организации производства нового изделия или освоенного другими предприятиями.

Выход на мощность произойдет после завершения работ по подготовке производства: пуск и проверка технологического оборудования; запуск в производство установочной серии; проведение квалификационных испытаний изделий установочной серии; доработка и корректировка технологической и другой документации.

Установочная серия или первая промышленная партия изделий изготавливается для проверки способности данного производства обеспечить промышленный выпуск продукции в соответствии с требованиями научно-технической документации (НТД) и потребителей. Образцы установочной партии, прошедшие приемо-сдаточные и квалификационные испытания, могут быть представлены на рынке новшеств (проведение рекламной кампании, демонстрация на выставках, торговых центрах и т.п.).

4. СТАДИЯ ЭКСПЛУАТАЦИИ

Все рассмотренные стадии жизненного цикла (НИР, ОКР, ПП и ВМ) носят название предпроизводственных. Здесь формируется изделие, его качество; закладывается технический уровень изделия, его прогрессивность.

Следующей стадией жизненного цикла является производство созданного изделия в соответствии со сформированным портфелем заказов.

Завершающей стадией жизненного цикла является эксплуатация (для изделий длительного пользования) или потребление (для сырья, топлива и т.п.) заказчиком или потребителем, использующим данную продукцию по назначению или как комплектующие изделия при производстве другой продукции.

Взаимоотношения между потребителем и производителем продукции определяется договором на поставку. Важно обеспечить систематическое обновление продукции за счет выпуска новых изделий и снятия с производства устаревших.

Продолжительность жизненного цикла в каждый конкретный период научно-технического прогресса определяется физическим и моральным сроком старения техники независимо от сроков выполнения и организации работ по стадиям жизненного цикла и внутри них по этапам.

Факторы, влияющие на показатели надежности системы на протяжении ее жизненного цикла, закладываются на этапе проектирования.

При этом необходимо так сбалансировать затраты на разработку и проектирование системы с затратами на ее эксплуатацию, чтобы общая сумма затрат не превышала заданную при обеспечении наилучших характеристик системы.

Задачи, возникающие на этапе проектирования, подробно описаны в соответствующей литературе [2, с.9].

В общем случае задачи из области надежности являются задачами оптимизации. Точность решения таких задач зависит от точности оцениваемых данных, в том числе и от показателей надежности.

Жизнедеятельность любого технического объекта или системы протекает внутри организационных систем, причем отдельные ее стадии и даже этапы, порой обеспечиваются разными организациями.

ЗАКЛЮЧЕНИЕ

Таким образом, подводя итог всему вышесказанному, необходимо сделать ряд следующих выводов.

Любой технический объект, создаваемый человеком, в конце концов, изнашивается в процессе эксплуатации или устаревает морально, то есть перестает удовлетворять возросшим требованиям.

Интервал времени от начала создания технического объекта до конца его эксплуатации, называют жизненным циклом технического объекта, при этом за начало жизненного цикла традиционно принято понимать зарождение идеи о необходимости создания системы, а за конец – снятие ее с эксплуатации [6, с. 55].

Жизненный цикл любого технического объекта можно разделить на три этапа: этап проектирования, этап производства и этап эксплуатации.

Каждая из этих стадий, в свою очередь состоит из отдельных этапов. Этапы технического проектирования и содержание выполняемых на них работ строго определены ГОСТом, чего нельзя сказать про другие стадии.

Факторы, влияющие на показатели надежности системы на протяжении ее жизненного цикла, закладываются на этапе проектирования.

При этом необходимо так сбалансировать затраты на разработку и проектирование системы с затратами на ее эксплуатацию, чтобы общая сумма затрат не превышала заданную при обеспечении наилучших характеристик системы.

Задачи, возникающие на этапе проектирования, подробно описаны в соответствующей литературе [2, с.9].

В общем случае задачи из области надежности являются задачами оптимизации. Точность решения таких задач зависит от точности оцениваемых данных, в том числе и от показателей надежности.

Жизнедеятельность любого технического объекта или системы протекает внутри организационных систем, причем отдельные ее стадии и даже этапы, порой обеспечиваются разными организациями.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

Афанасьева, О. В., Голик, Е. С. Первухин, Д. А. Теория и практика моделирования сложных технических систем: Учебное пособие/О. В. Афанасьева, Е. С. Голик, Д. А. Первухин.- Спб: СЗТУ, 2005.- 131с.

Годин, Э. М., Харнайсов, К. З., Сокольский М. Л., Системы автоматизированного проектирования и основы управления производством: Учебное пособие.- М.: МАИ, 2004.- 68с.

Голдштейн, Г. Я. Инновационный менеджмент/Г. Я. Гоштейн.- Таганрог: Издательство ТРТУ, 1998.- 132с.

Гущин, В. Н. Управление разработками авиа и ракетно – космических комплексов: Учебное пособие.- М.: МАИ, 1999.- 76с.

Ивченко, Б. П., Мартыщенко, Л. А. Монастырский, М. Л. Теоретические основы информационно – статистического анализа сложных систем.- М.: ИНФРА – М, 2002.- 511с.

Лебедев, А. А. Введение в анализ и синтез систем: Учебное пособие/А. А. Лебедев.- М.: МАИ, 2001.- 352с.

Норенков, И. П. Основы автоматизированного проектирования/И. П. Норенков.- М.: Издательство МГТУ им. Баумана, 2000.- 360с.

Половинкин, А. И. Основы инженерного творчества: Учебное пособие/А. И. Половинкин – 3-е изд. Спб: Лань, 2007.- 368с.

Схиртладзе, А. Г., Ярушин, С. Г. Проектирование нестандартного оборудования: Учебник/А. Г. Схиртладзе, С. Г. Ярушин.- М.: Издательская группа «Новое знание», 2006.- 424с.