Развитие системы управления запасами на предприятии

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

ГЛАВА I.ТЕОРЕТИЧЕСКИЕ АСПЕКТЫ УПРАВЛЕНИЯ ЗАПАСАМИ НА ПРЕДПРИЯТИИ

1.1 Характеристика систем управления запасами и их классификация

1.2 Планирование при управлении запасами

1.3 Методы управления запасами

ГЛАВА II.АНАЛИЗ УПРАВЛЕНИЯ ЗАПАСАМИ НА ПРЕДПРИЯТИИ «САН ИнБев»

2.1 Общая характеристика предприятия «САН ИнБев»

2.2 Политика управления запасами в «САН ИнБев»

2.3 Анализ расхода запасов со склада

ГЛАВА III. РЕКОМЕНДАЦИИ ПО УЛУЧШЕНИЮ УПРАВЛЕНИЯ ЗАПАСАМИ НА ПРЕДПРИЯТИИ ОАО «САН ИнБев»

3.1 Управление затратами на хранение сырья и материалов

3.2 Проектирование системы перераспределения запасов между филиалами предприятия ОАО «САН ИнБев»

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

ПРИЛОЖЕНИЯ

ВВЕДЕНИЕ

Управление запасами – это та область менеджмента, в которой можно много выиграть от использования эффективных методов, и этот выигрыш непосредственно измеряется в денежном выражении. Вместе с тем необходимо отметить, что применение того или иного подхода к управлению запасами должно определяться стратегией компании и вытекающей из нее стратегией управления запасами. На практике мы часто видим, например, что компания не определив, что для нее важнее: удовлетворение спроса потребителей или минимизация издержек, пытается выстроить систему управления запасами. Без четкой постановки целей и определения критериев эффективности эта задача не имеет решения.

Основные управленческие решения в отношении материальных запасов касаются определения сроков и количества заказов и влияют на стоимость закупаемых товаров, величину затрат, связанных с оформлением заказов, величину расходов, на хранение запасов и размер ущерба, возможного отсутствия запасов.

Эффективное управление запасами позволяет организации удовлетворять или превышать ожидания потребителей, создавая такие запасы каждого товара, которые максимизируют чистую прибыль.

Вышесказанное определяет актуальность выбранной темы исследования.

Основная цель данной работы заключается в обосновании и разработке основных направлений совершенствования системы управления запасами на предприятии «САН ИнБев».

Для достижения поставленной цели в работе необходимо решить следующие задачи:

дать характеристику систем управления запасами, их функциям и видам;

рассмотреть планирование при управлении запасами;

дать характеристику деятельности предприятия «САН ИнБев»;

проанализировать политику управления запасами на предприятии «САН ИнБев»;

проанализировать расходование запасов со склада предприятия «САН ИнБев»;

рассмотреть политику управления запасами на предприятии «САН ИнБев»;

дать рекомендации по улучшению управления запасами на предприятии.

Предметом данной дипломной работы является процесс управления запасами.

Объектом исследования является предприятие ОАО «САН ИнБев», специализирующееся на производстве пива.

Дипломная работа состоит из введения, трёх основных глав, заключения, заключения, списка литературы и приложений.

В первой главе рассмотрены теоретические аспекты управления запасами на предприятии.

Вторая глава посвящена анализу финансово-хозяйственной деятельности предприятия ОАО «САН ИнБев», анализу системы управления запасами на данном предприятии и выявлению проблем в данной области деятельности.

Третья глава посвящена устранению проблем в управлении запасами на предприятии ОАО «САН ИнБев», предложены мероприятия по улучшению системы управления запасами, дан расчет экономической эффективности данных мероприятий

ГЛАВА I.ТЕОРЕТИЧЕСКИЕ АСПЕКТЫ УПРАВЛЕНИЯ ЗАПАСАМИ НА ПРЕДПРИЯТИИ

1.1 Характеристика систем управления запасами и их классификация

Управление запасами оказывает серьезное воздействие на деятельность организации в целом. С одной стороны, дефицит сырья или готовой продукции может привести к большим убыткам на производстве или потере доли рынка, с другой – перенасыщение складов запасами приводит к их моральному устареванию, порче, а также к неэффективному вложению оборотных средств предприятия. Достаточно сказать, что на производственных предприятиях с неэффективным управлением запасами может быть заморожено до 80% оборотных средств.

Запасы - это материальные ценности, ожидающие производственного или личного потребления, форма существования материального потока, имеющая место в определенное время в определенном месте [5, c. 88].

Функции запасов:

географическая специализация может реализовываться путем создания распределительных центров (как сырья, так и готовой продукции) с целью обеспечить более полную комплектацию грузовых отправок, более короткие сроки исполнения заявок. Повышает эффективность распределенных производств;

консолидация ресурсов реализуется путем накопления запасов на каждой стадии производственного процесса, а также в процессе доставки товаров клиенту, обеспечивая эффективность за счет транспортировки экономически выгодными партиями и минимизации тарифов, предоставления более полного ассортимента товаров, страхования предприятия от неопределенности. Повышает эффективность на отдельном предприятии;

уравновешивание спроса и предложения – между спросом и предложением может существовать разрыв во времени, например сезонные колебания: валенки производят круглый год, а покупают в основном к зиме, и наоборот: картофель собирают осенью, а потребляют в течение всего года. Кроме того, существуют и другие виды разрывов, например пиковый спрос перед праздниками на деликатесы заставляет торговые предприятия готовиться к этому заранее;

защита от неопределенности – создание страховых и буферных запасов с целью сгладить случайную неравномерность потребления запасов. Запасы защищают от двух видов неопределенности:

превышения спроса над ожидаемым уровнем в рамках функционального цикла (покупатель заказывает больше, чем планировалось);

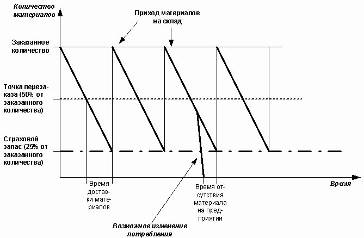

колебания продолжительности функционального цикла (вследствие задержек поставок товара, сбоев и т. д.). (Рисунок 1.1.) [12, c. 112].

Рисунок 1.1 Функции запасов

Однако помимо выполнения своих функций запасы могут оказывать и отрицательное влияние на деятельность организации, если их уровень выше необходимого.

Основной задачей управления запасами является инвестирование средств в запасы таким образом, чтобы достигать стратегических целей бизнеса. Запасы часто используются как критерий суждения об эффективности планирования, производства и управления в целом в компании.

Создание запасов всегда сопряжено с дополнительными финансовыми расходами.

Затраты, связанные с созданием и содержанием запасов можно разбить на несколько групп:

- отвлечение части финансовых средств на поддержание запасов;

- расходы на содержание специально оборудованных помещений (складов);

- оплата труда специального персонала;

- дополнительные налоги;

- постоянный риск порчи, нереализации просроченного товара, хищения.

В свою очередь отсутствие необходимого объема запасов приводит также к расходам, которые можно определить в следующей форме потерь:

- потери от простоя производства,

- потеря от упущенной прибыли из-за отсутствия товара на складе в момент возникновения повышенного спроса,

- потери от закупки мелких партий товаров по более высоким ценам;

- потеря потенциальных покупателей и др. [29, c. 34].

Кроме финансовых расходов, связанных с формированием запасов, предприниматель должен руководствоваться конъюнктурой рынка, т. е. на рынке действуют побудительные мотивы.

Перечислим основные мотивы, которыми руководствуется предприниматель, создавая материальные запасы:

- возможность колебания спроса;

- сезонные колебания спроса на некоторые виды товаров;

- скидки за покупку крупной партии товаров;

- спекуляции на росте цен;

- снижение издержек, связанных с размещением и доставкой заказа;

- снижение издержек, связанных с производством единицы изделия;

- возможность равномерного осуществления операций по производству и распределению;

- возможность немедленного обслуживания покупателей;

- сведение к минимуму простоев производства из-за отсутствия запасных частей;

- упрощение процесса управления производством.

По перечисленным выше причинам предприниматели, как в торговле, так и в промышленности, отдают предпочтение созданию запасов, так как в противном случае увеличиваются издержки обращения, т.е. уменьшается прибыль [20, c. 52].

По тем же самым причинам вместо запасов можно создавать логистические технологии быстрого ответа, позволяющие достигать те же производственные или торговые результаты. Например, если срок оформления или доставки заказа для торговой точки сократить с трех дней до трех часов, то на случай непредвиденно большого покупательского спроса потребуется гораздо меньший страховой запас.

По назначению запасы делятся на два основных вида: производственные и товарные, которые в свою очередь делятся на три подвида: текущие, страховые, сезонные.

Производственные запасы, находящиеся на предприятиях всех отраслей, предназначены для производственного потребления. Цель создания производственных запасов – обеспечить ритмичное функционирование производственного процесса.

Товарные запасы представляют собой уже готовую продукцию предназначенную для конечного потребителя, а также запасы находящиеся на пути следования товара от поставщика к потребителю, т.е. на предприятиях оптовой, мелкооптовой и розничной торговли, в заготовительных организациях и запасы в пути [27, c. 138].

Материальный запас – это находящиеся на разных стадиях производства и обращения продукция производственно-технического назначения, изделия народного потребления и другие товары, ожидающие вступления в процесс производственного или личного потребления.

Целесообразный уровень запасов зависит от большого числа условий, связанных как с самим производством, так и с внешними по отношению к нему факторами.

К внутренним условиям относятся, например, интенсивность использования запасов в зависимости от характера выполняемого заказа, возможности хранения и затраты на содержание запасов в течение того или иного промежутка времени.

Внешние факторы, влияющие на выбор уровня запасов, определяются колебаниями спроса на продукцию предприятия, возможностями поставщиков, оперативностью выполнения заказов, затратами на перевозку. Сильным стимулом к созданию излишних запасов служит их дефицит. При этом отмечается, что в ресурсоограниченной экономике в рамках всех нормальных запасов доля запасов полуфабрикатов и материалов относительно больше доли нормальных запасов готовой продукции, а в спросоограниченной экономике – наоборот.

Некоторые из перечисленных факторов можно заранее учесть, другие являются случайными, статистические закономерности которых подлежат определению [47, c. 11-13].

Системы управления запасами номенклатурных позиций могут быть разделены на две основные категории. Классифицирующим признаком выступает использование того или иного механизма обновления данных об имеющихся запасах.

Первым типом систем управления запасами являются системы с периодическим обновлением данных о запасе. При их применении производится периодический подсчет фактических запасов (обычно в конце планового периода); данные о движении запасов (приходование, отпуск и др.) не фиксируются в системе. Эта система проста в эксплуатации, не требовательна к ресурсам предприятия, необходимым для ее поддержки. Однако у нее есть коренной и серьезный недостаток: абсолютно невозможно, основываясь на данных системы, проследить «пути движения» запасов. Скажем, в ситуации, когда при очередной инвентаризации выявляется расхождение между данными о запасах в базе данных и фактически подсчитанным количеством, не удается проследить причины возникновения этого расхождения и, следовательно, предпринять необходимые шаги для предотвращения таких ситуаций в будущем.

Этого недостатка лишен второй тип системы управления запасами: система с непрерывным обновлением данных. В ней операции с запасами фиксируются в информационной системе по их возникновении, регулярно формируются отчеты о запасах, периодически проводится инвентаризация. Система позволяет проследить «пути движения» запасов и адекватно реализовать партионный контроль (т. е. проследить пути движения партий номенклатурных позиций или серийных номеров изделий, а также регламентировать работу с партиями продукции, имеющими различный статус, отражающий их различное состояние). Помимо этого, данная система позволяет динамически поддержать механизм резервирования запасов под производственные заказы и заказы на продажу, что придает ей дополнительный вес. Однако за все надо платить, и такого рода система требует надлежащей организации учета движения запасов. Необходимо фиксировать все операции с запасами в информационной системе [25, c. 147].

Достаточно широкое распространение на практике имеет система с установленной периодичностью пополнения запасов до установленного уровня. Чтобы избежать завышения объемов запасов или их дефицит, через постоянные промежутки времени проводится проверка состояния запасов, и если после предыдущей проверки было реализовано какое-либо количество товаров, то подается заказ. Размер заказа равен разности между максимальным уровнем, до которого происходит пополнение запасов, и фактическим уровнем в момент проверки.

Существует также система управления запасами, называемая системой “Минимум-максимум”. Она ориентирована на ситуацию, когда затраты на учет запасов и издержки на оформление заказа значительны и соизмеримы с потерями от недостатка запасов. Поэтому в рассматриваемой системе заказы производятся не через каждый заданный интервал времени, а только при условии, что запасы на складе в этот момент оказались равными или меньше установленного минимального уровня. В случае выдачи заказа его размер рассчитывается так, чтобы поставка пополнила запасы до максимального желательного уровня. Таким образом, данная система работает лишь с двумя уровнями запасов – минимальным и максимальным.

Одной из простейших систем пополнения запасов является система “двух ящиков”. В этом случае используются два контейнера для запасов. Когда в одном из контейнеров запасы израсходованы, происходит их пополнение [3, c. 314].

В литературе приводятся рекомендации о целесообразности использования систем управления запасами в зависимости от определенных обстоятельств:

1. Если издержки управления запасами значительные и их можно вычислить, то следует применять систему с фиксированным размером заказа;

2. Если издержки управления запасами незначительные, то более предпочтительной оказывается система с постоянным уровнем запасов;

3. При заказе товаров поставщик налагает ограничения на минимальный размер партии. В этом случае желательно использовать систему с фиксированным размером заказа, поскольку легче один раз скорректировать фиксированный размер партии, чем непрерывно регулировать его переменный заказ;

4. Однако если налагаются ограничения, связанные с грузоподъемностью транспортных средств, то более предпочтительней является система с постоянным уровнем запасов;

5. Система с постоянным уровнем запасов более предпочтительна и в том случае, когда поставка товаров происходит в установленные сроки;

6. Система с постоянным уровнем и система с двумя уровнями часто выбирается тогда, когда необходимо быстро реагировать на изменение сбыта [15, c. 61].

Во многом метод расчета потребности в материалах и необходимая точность расчета зависит от различных характеристик материалов.

1.2 Планирование при управлении запасами

планирование управление запас склад

Планирование позволяет оптимально распорядиться ресурсами, получить у поставщиков и других контрагентов максимально выгодные условия. Отсутствие планирования равнозначно управлению автомобилем с закрытым лобовым стеклом. Вы можете производить манипуляции с системами управления автомобилем: изменять направление и скорость движения, ускоряться и тормозить. Но при этом вы не знаете, куда едете, зачем и не стоит ли на пути столб, а может, горючего потребуется больше, чем есть в наличии, возможно, далее проезда нет, там пропасть или стена. При этом планирование может иметь несколько уровней:

• Стратегическое планирование. Долгосрочное определение целей, которых планируется достигнуть через год, 3, 5 лет. Определение путей достижения этих целей и задач, которые необходимо будет решить в процессе достижения.

• Среднесрочное планирование. Планирование показателей, которых необходимо достигнуть через квартал, полгода, год, возможно, через больший срок. Определение способов решения задач, возникающих в процессе достижения стратегических целей.

• Оперативное планирование. Планирование деятельности компании на период, обычно от месяца до полугода.

Здесь мы будем рассматривать оперативный уровень планирования товарными потоками. Вообще управление включает в себя следующие этапы:

планирование;

реализация и обеспечение бизнес-процессов;

анализ текущей ситуации, соотношения план-факт;

корректировка планов. Корректировка планов необходима, и бояться этого не нужно. План - это не догма, это руководство к действию. Жизнь богаче теорий и наших измышлений, поэтому корректировка планов периодически становится настолько же неизбежной, насколько необходимой.

Управление запасами является одной из наиболее важных составляющих системы управления товарными потоками, потоками сырья и комплектующих

Основной задачей при этом является поддержание необходимого и достаточного объема запасов для обеспечения (выполнения) плана продаж. Эта задача может быть решена при наличии следующих условий:

• для каждой номенклатурной позиции должен быть выбран оптимальный метод (стратегия или политика) управления запасами. Этот метод позволит нивелировать риски, связанные с прогнозированием и дальнейшим планированием продаж;

• для обеспечения (выполнения) плана продаж должен быть выбран оптимальный режим пополнения запасов.

Планирование и прогнозирование запасов тесно связаны с планом продаж. Ошибки в планировании могут дорого обойтись компании. Если текущие продажи больше запланированных, то у компании возникают риски дефицита товара и упущенной прибыли. Если же текущие продажи меньше запланированных, то возникают риски убытков, связанных с обслуживанием избыточного запаса, его порчей при хранении и перевалке, убытков, связанных с замороженными средствами. Если бы была возможность планировать продажи с достаточной степенью точности, у поставщиков не возникало бы ограничений по объемам отгрузок и поставка осуществлялась бы без отклонений по срокам, объему и ассортименту, то управление запасами могло быть сведено к организации своевременного подвоза товара. Это возможно либо при дефиците данного продукта, либо при поставке сырья или комплектующих материалов для производства. Так, если мы знаем, что производственный процесс ежедневно потребляет 40 тонн запаса, поставщик которой может нам ежедневно обеспечивать поставку объемом до 60 тонн, и его склад расположен неподалеку (чтобы снизить риски при доставке) от нашего производства, то нужно организовать подачу транспорта поставщику и приемку-разгрузку сырья.

При управлении запасами необходимо учитывать, что не всегда есть возможность составить прогноз, а за ним и план продаж товара (как по номенклатурным позициям, так и в целом по ассортименту компании) с достаточной точностью. Риски затоваривания (возникновения избыточного запаса) или возникновения товарного дефицита могут быть снижены с помощью выбора оптимального метода (политики или стратегии) управления товарными запасами. Многие руководители ошибочно считают управление запасами частью складской логистики и делегируют решение задачи соответствующим специалистам. Но основная цель создания товарных запасов (а также запасов сырья и комплектующих материалов, запасных частей и расходных материалов) - страхование от непредвиденных случаев всплеска спроса или задержки поставок. Поэтому и необходимо выработать стратегию компании в отношении запасов. А это прерогатива уже высшего управленческого звена компании, т.к. менеджмент среднего звена в силу отсутствия полномочий не может принимать решения, требующие дополнительных инвестиций в товарные запасы при необходимости, либо, наоборот, о размещении средств, освободившихся из товарного запаса. Руководитель среднего звена не может принять решение, которое позволит оказать влияние на политику компании в отношениях с поставщиками и т.п.

Этапы планирования запасов:

1. План-график продаж (отпуска товара) в единицах товара. Именно план-график, с распределением по шагам планирования. Если распределение по шагам не может быть спланировано, то можно планировать равномерное распределение по шагам.

2. План-график запасов (остатков товара на складе, пригодных к передаче клиентам), которые позволят обеспечить выполнение плана-графика продаж с уровнем сервиса не менее 95%. При этом план-график запасов формируется с учетом ранее выбранной для данной товарной позиции политики (стратегии, метода) управления запасом.

Компании, которые исключают этот этап, почти всегда сталкиваются с дефицитом товара или его излишками и нехваткой складских площадей. При этом по различным товарным позициям одновременно наблюдается противоположная картина. Кроме этого, план-график запасов дает возможность планировать потребность в складских площадях для хранения товарного запаса и ресурсов для его обслуживания.

3. План-график поступления товара в продажу со склада компании (пополнения товарных запасов), который позволит поддерживать план-график товарных запасов. Кроме этого, вместе с планом-графиком продаж этот план-график дает возможность планировать потребность в ресурсах (план-график потребности) для обеспечения погрузочно-разгрузочных работ, составления графика работы склада, найма, при необходимости, дополнительных грузчиков.

4. План-график закупок (отгрузок товара поставщиками).

5. План-график потребности в перевозочных средствах.

6. План-график доходов от продаж. Составляется с учетом условия оплаты клиентами: авансовых оплат, отсрочек и т.п.

7. План-график затрат (расходов). Фактически это составление платежного календаря. Включает все расходы на обеспечение товарных потоков: оплаты складов, погрузочно-разгрузочных работ, таможенных платежей (при необходимости), оплаты услуг экспедиторов и поставщиков, страховок, иные расходы.

Подводя итог вышесказанному, необходимо выделить, что планирование позволяет оптимально распорядиться ресурсами, получить у поставщиков и других контрагентов максимально выгодные условия.

1.3 Методы управления запасами

Основным инструментом управления запасами широкой номенклатуры в логистике являются методы АВС и XYZ, настолько хорошо известные в зарубежной практике, что в последние десятилетия в специальной литературе фактически отсутствует его подробное описание. АВС и XYZ-классификации в управлении запасами является настолько же естественной, как использование карандаша или ручки при письме. Между тем, как показывает общение с руководителями и сотрудниками российских предприятий, а так же анализ опубликованной в последнее время отечественной литературы, в нашей стране АВС и XYZ-классификации используются эпизодически.

Метод АВС как показывает практика, либо не применяется в управлении запасами совсем, либо используется в традиционном виде, который претерпел в последние 10-15 лет в практике зарубежных предприятий существенные изменения.

Проведение АВС-классификации включает ряд этапов.

1. Выбор критерия классификации.

2. Расчет нарастающего итога значения критерия классификации.

3. Выделение классификационных групп.

Метод АВС-классификации в последние десятилетия претерпел значительные изменения в связи с бурным развитием бизнеса и экономико-математических исследования. Эти изменения коснулись всех этапов реализации метода АВС.

На основании статистических данных выделяются группы, характеризующиеся различной значимостью – АВС (Activity Based Costing) категории, каждая из которых требует определенного подхода при планировании запаса.

АВС анализ осуществляется по критерию стоимости текущего периода по каждому отделению в отдельности и в целом по компании.

АВС анализ остатков сырья и материалов позволяет оценить и контролировать наиболее затратную часть запаса путем оптимизации уровня остатка.

В группу «А» входят позиции, составляющих 80% от общей стоимости сырья и материалов.

В группу «В» входят позиции, составляющие 15% от общей стоимости сырья и материалов (90-95% накопительным итогом вместе с группой «А»).

В группу «С» входят позиции, составляющие оставшиеся 5 % от общей стоимости сырья и материалов [42].

Категории могут быть расширены при необходимости, также как и процент стоимости затрат в разрезе каждой категории. Критерием увеличения количества категорий является однородность затрат, сумм, долей.

Cовременные подходы к АВС-классификации требует внимания к следующим вопросам:

- Выбор критерия классификации в связи с реализуемой стратегией предприятия и соответствующий мониторинг состава критериев и их значений.

- Использование более одного критерия классификации.

- Невыполнение закона 80:20 в сфере управления запасами.

- Использование экспертного (эмпирического) и метода построения кумулятивной кривой для определения количества и границ групп АВС-классификации.

В зависимости от того, с запасами какого вида мы имеем дело – запасами материальных ресурсов, незавершенного производства или готовой продукции – рекомендации имеют различный характер.

При первоначальном знакомстве с XYZ-классификацией проведем сравнительную характеристику этого метода с известной нам АВС-классификацией. Ключевые отличия этих популярнейших инструментов управления номенклатурой ресурсов организации заключаются в 3 аспектах.

1. Метод классификации номенклатуры запасов XYZ, в отличие от АВС-метода, никогда не был связан с законами или объективными взаимодействиями качественных и количественных характеристик объектов. Метод XYZ основывается на здравом смысле лица, проводящего классификацию, или руководства организации, хотя и использует однозначный прием разделения номенклатуры на группы. Поскольку здравый смысл – понятие довольно расплывчатое, в распределении групп X, Y и Z никогда не было однозначного соотношения, как в АВС-классификации в классическом варианте его применения.

2. Кроме того, метод XYZ не имеет универсального характера АВС-метода, который может быть применен к самому широкому спектру объектов живой и неживой природы. Классификация XYZ была предложена исключительно в целях классификации номенклатуры материальных ресурсов, незавершенного производства и готовой продукции. В то же время при некоторой доле фантазии, метод XYZ можно применить к разнообразным ситуациям и вне сферы бизнеса. Таким образом, рассматриваемые нами методы классификации номенклатуры имеют различную историю развития. Метод АВС был предложен как универсальный и получил свое наиболее широкое признание в бизнесе и, в частности, в работе с номенклатурой продукции. Метод XYZ, напротив, первоначально был разработан сугубо для бизнес-целей и только в дальнейшем стал широко применяться в разнообразных практических, но далеких от экономики сферах.

3. Механизм проведения АВС-классификации основывается на использовании одного критерия классификации, описывающего некоторую качественную сторону изучаемой совокупности объектов. При этом в качестве такой качественной характеристики могут выступать самые разнообразные показатели. Это может быть, например, прибыль, рентабельность, доход, объем, вес, длина, цена в расчете на партию или единицу продукции; частота отгрузок, средняя партия отгрузки, средняя партия поставки, количество возможных поставщиков и т.п. В отличие от АВС метод XYZ использует единственный показатель – характеристику потребности или спроса на номенклатуру запаса. Вне зависимости, каким образом рассчитывается эта характеристика, ориентация метода XYZ на потребность в запасе делает его классическим инструментом не только классификации запасов, но и анализа состава запаса и управления запасами в организации.

Особенностям проведения классификации XYZ были посвящены некоторые публикации (в т.ч., «Логинфо» в 2002 г., №2). Поэтому здесь остановимся лишь на современных ключевых особенностях использования метода XYZ. При установлении границ изменчивости групп X, Y и Z не следует значительно отходить от классического образца, так как главное достоинство метода XYZ, как и метода АВС – в однозначности предлагаемого механизма классифицирования, что позволяет избежать субъективных оценок и ошибок в дальнейшей работе.

Итак, как XYZ-классификация может быть полезна в практике управления запасами.

Главное ее преимущество – возможность однозначного, т.е. объективного, лишенного субъективной окраски, выбора верного подхода к управлению запасами конкретной номенклатуры запасов. Рассмотрим выбор подхода к управлению запасами по группам рассматриваемой классификации.

Группа Х. Запас данной группы характеризуется высокой стабильностью спроса. Этот факт позволяет наладить работу с поставщиком или с поставляющим звеном таким образом, чтобы характеристики поставки максимально соответствовали требуемым характеристикам потребления (спроса). Запас является средством сглаживания расхождения характеристик спроса и поставки, обеспечивающей спрос. Следовательно, в группе Х, для которой расхождение характеристик поставки и спроса может быть минимальным, минимизация является единственно верным подходом к управлению запасами данной группы номенклатуры. При этом необходимо учесть, что минимизация, как подход к управлению, не требует минимизации величины запасов. Главное в минимизации, как подходе к управлению запасами, акцент на налаживание взаимоотношений с поставщиком, результатом которого будет со времени поставка близкая к поставкам «точно в срок».

Запас группы X может рассматриваться как отрицательное явление в организации. Расчетная составляющая работы с запасами категории X может быть основана на использовании оптимизационных и пр. моделей. При этом расчетная составляющая отодвигается на второй план.

Группа Х - прерогатива организационной работы по налаживанию взаимодействия звеньев логистической цепи. Как правило, в организациях это реализуется руководителями групп, отделов, департамента, а не исполнителями. Поставщики группы X могут рассматриваться как объект стратегической работы.

Группа Y. Номенклатура запасов группы Y имеет явно выраженные тенденции в потреблении. Сезонные колебания, устойчивый рост или снижение – типичные характеристики спроса на эти позиции. Успешная организация поставок «точно в срок» как от внешних поставщиков, так и от внутренних звеньев маловероятна. Запас должен реализовывать свою основную функцию - буфера, сглаживающего расхождение характеристик возможных поставок и имеющегося спроса. Главным является вопрос оптимизации уровня запаса, который должен обеспечить заданный уровень обслуживания потребителей при минимуме совокупных затрат на создание и поддержание запаса. Таким образом, для группы Y однозначно должен быть реализован подход, основанный на оптимизации уровня запаса.

Запас группы Y - явление положительное, необходимое для поддержания обслуживания потребителей. Главный акцент – на расчет оптимального уровня запаса. Главные исполнители – сотрудники групп, отделов, ответственные за проведение закупок и содержание запасов. Вся когорта оптимизационных методов и моделей теории управления запасами предназначена для использования именно для работы с запасами группы Y. Ни в группе Х, ни в группе Z эти методы и модели не дадут лучшего результата, а потому и использовать их надо лишь в применении к группе Y.

Группа Z. К группе Z относится номенклатурные позиции, не имеющих ни тенденций в спросе, ни постоянства в нем. Следовательно, прогноз потребности в этих позиций невозможен. Прогнозирование, как указывалось выше, к сожалению, зачастую не дает требуемой для управления запасами точности оценки характеристики спроса. В применении группы Z прогнозирование фактически нецелесообразно. В такой ситуации оптимизационный подход к управлению запасами принципиально непригоден, так как лишен расчетной базы. Выбор остается между минимизацией (вплоть до исключения) или максимизацией (исходя из имеющихся финансовых возможностей) запасов группы Z. В любом из последних двух случаев вопрос должен быть решен на основе серьезного обсуждения коллективом сотрудников или руководителей (как правило, заинтересованных подразделений) возможных последствий принимаемого решения. Например, довольно часто представительский товар относится к группе Z, но не может быть исключен из запаса, так как его отсутствие может повлечь сокращение продаж товаров группы Y и группы Х. Иногда выделение группы Z помогает руководству убедиться в целесообразности удаления из номенклатуры продаж позиций, появившихся там случайно, или под влиянием прекративших свое действие временных факторов.

При любом выборе подхода к управлению (минимизация или максимизация) расчетная составляющая работы с запасом уходит на второй план. На первом плане остается либо организационная работа (при подходе минимизации), часто несущая стратегический характер и выполняемая, как правило, руководителями низового и среднего звена, либо учетная работа (при подходе максимизации), выполняемая рядовыми сотрудниками.

Группа Z требует особого внимания в связи с тем, что по ней руководству предстоит определиться с альтернативным решением: является запас группы Z положительным (при максимизации) или отрицательным (при минимизации) явлением для предприятия. Выбор решения основывается, как правило, на субъективно определяемом наборе факторов и опыте руководителей. В отличие от этой группы, группы X и группа Y имеют однозначно определенный эффективный подход к управлению.

Итак, классификация XYZ позволяет определиться с выбором подходов к управлению запасами.

Объединение результатов АВС и XYZ-классификация в матрице АВС-XYZ – популярный и очень информативный инструмент управления запасами.

При совмещении АВС и XYZ анализов получаем 9 групп сырья и материалов, при этом каждая из групп имеет две характеристики: стоимость запасов и точность прогнозирования потребности в них.

-

Группа

X

Y

Z

Уменьшение потребности в контроле

↓A

AX

AY

AZ

B

BX

BY

BZ

↓

C

CX

CY

CZ

→

→

→

→

Основываясь на общей группировке и стоимости сырья и материалов, целесообразно объединить некоторые позиции, а именно AX и BX, AY и BY, AZ и BZ. Соответственно, для вышеперечисленных групп будет применяться одна и та же система управления запасами (табл. 1.1).

Таблица 1.1 Выбор системы управления запасом в зависимости от группы

|

AX,BX |

стабильность расхода, должны быть постоянно в наличии, но не нужно создавать избыточных запасов, т.к. материалы дорогостоящие и расход хорошо прогнозируемый |

система с фиксированным объемом заказа |

|

AY,BY |

недостаточная стабильность расхода, страховой .запас должен быть больше |

|

|

AZ,BZ |

низкий прогноз потребления, желательно применять систему с постоянным объемом заказа |

|

|

CX |

хорошо прогнозируемый расход |

система с фиксированным интервалом поставок |

|

CY |

недостаточно прогнозируемый расход |

|

|

CZ |

спонтанный, мало прогнозируемый расход, именно из этой группы формируются неликвиды |

В каждую клетку матрицы АВС-XYZ попадают те позиции номенклатуры, которые были отнесены к каждой из двух указанных в клетке групп номенклатуры. Например, в клетку АХ должны быть записаны позиции, отнесенные к группе А при классификации по методу АВС и к группе Х при классификации по методу XYZ. В случае если результатом классификации АВС было разделение более чем на три группы, состав матрицы должен быть расширен. Очевидно, что не все клетки матрицы АВС-XYZ будут заполнены. Если в АВС- классификации присутствие групп А, В и С обязательно, то при классификации XYZ вполне возможно отсутствие одной или даже двух групп. Как отмечалось выше, классификация XYZ отвечает некоторому «здравому смыслу» при организации бизнеса. Если бизнес имеет традиционный характер, в идеальном случае будет преобладать группа Х, группа Y может быть представлена незначительно, а группа Z может отсутствовать. Если бизнес ориентирован на новую продукцию или выход на новые рынки сбыта, группа X может отсутствовать, а преобладать группа Y или (и) группа Z.

Сам характер заполнения матрицы АВС-XYZ может многое сказать руководству о состоянии работы в организации. Отсутствие групп АХ и АY может вызвать серьезные вопросы в традиционном бизнесе – это свидетельствует об отсутствии стабильного и эффективного характера работы. Наличие группы ZC по номенклатуре готовой продукции должно быть обсуждено с руководителями службы маркетинга, рекламы, отдела продаж и технического отдела.

В итоге можно сказать, что в целом инструмент АВС и XYZ-классификации еще раз подчеркивает первостепенное значение качества управления запасами для обеспечения эффективной деятельности предприятия в целом.

Применение ABC-анализа, позволит сконцентрировать внимание на наиболее важных позициях. Политика, базирующаяся на ABC-анализе, может включать в себя следующие направления: закупку наиболее критических позиций производить только у надежных поставщиков; жесткий контроль за хранением изделий; детальное планирование под конкретный производственный заказ. Другой задачей управления запасами является определение величины и времени размещения заказа на поставку сырья или производства полуфабрикатов и готовой продукции. Размещение заказа следует производить с учетом страхового запаса, сезонных колебаний и сроков поставок. Страховой запас может динамически изменяться, исходя из прогноза на ближайший период.

ГЛАВА II. АНАЛИЗ УПРАВЛЕНИЯ ЗАПАСАМИ НА ПРЕДПРИЯТИИ «САН ИнБев»

2.1 Общая характеристика предприятия «САН ИнБев»

«САН ИнБев» – один из лидеров пивоваренного рынка в России. Компания была создана в 1999 г. как стратегическое партнерство между InBev – лидирующей пивоваренной компанией в мире, и Группой САН, работающей в регионе с 1958 года, в том числе в пивоваренном бизнесе России и СНГ с начала 90-х годов ХХ века. Компания использует самые передовые технологии и методики в производстве, маркетинге, логистике и менеджменте, ставя своей целью стать лучшей пивоваренной компанией в мире.

Заводы «САН ИнБев» расположены в Клину, Волжском, Омске, Перми, Саранске, Иваново, Курске, Новочебоксарскe, Санкт Петербурге и в Ангарске.

«САН ИнБев» использует самые передовые технологии и методики в производстве, маркетинге, логистике и менеджменте. Поэтому они привлекают на работу лучших специалистов самого разного профиля.

Все сотрудники компании – от рабочего до директора – следуют единому кодексу этического поведения, принятому в «САН ИнБев».

Они требовательны к себе и стремятся к самым высоким стандартам качества. Компания контролирует качество продукции по гораздо большему количеству показателей, чем это требуется по российскому ГОСТу.

«САН ИнБев» входит в состав компании «ИнБев» – мирового лидера по производству пива. Она появилась в результате стратегического альянса между бельгийским холдингом «Интербрю» и бразильской компанией «АмБев».

«ИнБев» – это шестивековой опыт пивоварения и заслуженная репутация международной компании с региональным подходом к развитию глобального бизнеса пивоварения.

«САН ИнБев» производит и светлые, и темные сорта пива, занимающие весь вкусовой спектр от сладковатого до терпко-горького. Ассортимент сортов постоянно расширяется.

ОАО «САН ИнБев» филиал в г. Омске – одно из наиболее динамично развивающихся предприятий пищевой промышленности Омской области. Производимая им продукция – пиво, имеет устойчивый рынок сбыта, поставляется на рынки Западной и Центральной Сибири, а также Урала. Это является следствием, с одной стороны, высоких темпов роста спроса в пивоваренной отрасли, с другой стороны, высокого качества продукции предприятия и наличием развитой системы дистрибьюции.

Солодовенное производство на омском пивоваренном заводе было сдано в эксплуатацию в декабре 1979 года. Ровно через год, в декабре 1980 г., начало свою работу пивоваренное производство. В 1985 году, с приходом талантливого руководителя И. Н. Багнюка, была проведена реорганизация предприятия. В феврале 1989 года коллектив «Омского» завода одним из первых в отрасли взял в аренду свой завод, и в том же году производство впервые стало рентабельным.

В ноябре 1991 года предприятие было преобразовано в закрытое акционерное общество «Росар». Для сохранения лидирующих позиций на динамично развивающемся пивном рынке России в 1998 году ЗАО «Росар» провело комплексную реконструкцию производства. Цель – увеличение мощности завода и повышение стандартов качества производимой продукции до уровня мировых – была достигнута.

Компания «САН Интербрю» была образована в 1999 году в результате объединения производственных мощностей по производству пива, имеющихся в России двух крупных производителей пива: «Интербрю» (Interbrew) и «САН Брюинг» (SUN Brewing). Сейчас в структуру Компании «САН Интербрю» в России входит девять пивоваренных предприятий и торговые представительства в разных частях страны; в Украине действуют четыре пивоваренных завода. Головной холдинг Компании «САН Интербрю» находится в городе Клин.

Открытое акционерное общество «САН Интербрю» 28 августа 2006 года приняло решение изменить фирменное наименование компании на ОАО «САН ИнБев».

«САН ИнБев» стал универсальным правопреемником ЗАО «Интербир» и ОАО «САН Интербрю», при этом сохранил все реквизиты последнего с учетом изменения фирменного наименования.

Целью деятельности Компании является осуществление хозяйственной деятельности в целях получения прибыли и максимального удовлетворения потребностей населения Российской Федерации в товарах и услугах, производимых и оказываемых Компанией.

Компания занимается производством и реализацией пива. На предприятиях этого холдинга производят сорта пива, занимающие весь вкусовой спектр – от сладковатого до терпко-горького. Основные брэнды: «Толстяк», «Клинское», «Сибирская корона», «Bag-Bier», «Hoegaarden», «Тинькофф», «Stella Artois», «Brahma», «Beck’s», «Staropramen», «Lowenbrau».

Сегодня 70% продаваемого в Омске пива производится ОАО «САН ИнБев». Безусловно, непрерывное увеличение объемов производства, возможность продавать продукции по всей России делает предприятие все более независимым от конъюнктуры омского рынка.

Развивая собственное производство, предприятие ОАО «САН ИнБев» филиал в г. Омске создает благоприятные условия для привлечения дополнительных вложений в бизнес, формирующийся вокруг завода.

Большие размеры предприятия, необходимость строгого соблюдения качества производимой продукции и плановых показателей по выпуску и реализации, а также жесткая ценовая конкуренция обуславливает необходимость четко организованной службы логистики.

В организационной структуре ОАО «САН ИнБев» филиал в г. Омске функционируют такие службы: служба качества; служба логистики и дистрибьюции; финансовая служба, включающая в себя бухгалтерию, отдел контроллинга и финансовый отдел; служба управления персоналом; техническая служба, объединяющая отдел технического развития, отдел сервиса и ремонта, ОГЭ (отдел главного энергетика), технологические цеха; отдел охраны труда.

Миссия службы логистики: своевременно и качественно осуществлять доставку готовой продукции клиентам, эффективно планируя и поддерживая логистические затраты на уровне мирового класса.

В состав службы логистики входят следующие отделы: отдел закупок, отдел планирования производства, отдел дистрибьюции, складское хозяйство, отдел таможенного оформления и отдел обслуживания клиентов. Общий контроль и управление службой осуществляет директор по логистике и дистрибьюции, подчиняющийся Исполнительному директору филиала (Приложение 12).

В состав отдела планирования входят сырьевая группа и техническая группа, группа планирования производства, аналитическая группа. Сырьевая группа состоит из трех человек – специалистов по поланированию запасом в материалов. Сырьевая группа рассчитывает необходимое количество запасов для производства сырья и материалов (ячмень, солод, рис, хмель), вспомогательными материалами (бутылка, пробки, алюминиевые банки, термоусадочная пленка, преформа, картонная упаковка, клей, этикетка, стретч-пленка, и др.), моющими и дезинфицирующими средствами, ферментами. Техническая группа состоит из пяти человек.

Рассмотрим показатели финансово-хозяйственной деятельности предприятия.

Данные об объемах производства за период 2006 – 1 кв. 2009 гг. отображены в приложении 6.

Анализ данных говорит о том, что в 2007 г по сравнению с 2006 годом произошел незначительный рост объемов продукции – на 36 тыс. тонн, или на 0,07 %, далее в 2008 г. произошел значительный рост объемов производства – на 4678,7 тыс. тонн или на 9, 24 %, а в 1 квартале 2009 г. произошло его резкое снижение на 1684,15 или на -12, 18 % по сравнению с 4 кварталом 2008 г. (для расчета объем производства за 2008 г. был поделен на 4 квартала, и при расчете динамики рассматривалось среднее значение объема производства, поэтому данные можно считать приближенными). Причина такого резкого снижения объемов производства, в частности, в том, что значительные объемы вспомогательных материалов доставляются из стран Европы и США, которые, как и Россия, находятся в состоянии финансового кризиса. Для снижения риска остановки производства из-за нехватки вспомогательных материалов было решено сократить объемы производства. Недогрузка производства – меньшее зло для предприятия, чем его остановка.

В связи с сокращением объемов производства выручка от продажи продукции, однако, не снизилась: в 1 кв. 2009 г. наблюдалось ее повышение на 56509,5 тыс. руб. Данное повышение произошло в связи с ростом цен на продукцию.

Причину роста цен на продукцию можно объяснить тем, что с 1.01. 2009 г. был увеличен размер акциза на алкогольную продукцию, так как в условиях финансового кризиса за счет увеличение размера акциза правительство РФ стремится восполнить дефицит федерального бюджета.

Данное утверждение подтверждается следующими цифрами (Приложение 6): индекс цен на алкогольную продукцию резко вырос в 1 кв. 2009 г.: с 102 % в 2008 г. до 118% в 2009 г.

Далее рассмотрим динамику структуры оборотных средств (Приложение 10). По данным на 01.01.2007-2009 гг. получили, что в 2007 г. по сравнению с 2006 г. в структуре оборотных средств преобладала дебиторская задолженность – 44,8 %, что на 44,8 – 42,54 = 2,26 % больше, чем в 2006 г. Наименьший удельный вес имели денежные средства – 4,6 %, что на 19,96 - 4,6 = 15,36 % меньше, чем в 2006 г. Снижение удельного веса денежных средств произошло за счет увеличение объема запасов на 41,6-29,83 = 11,77% и за счет приобретения основных средств (произошло увеличение НДС по приобретенным ценностям на 9,1 – 7,67 = 1,43 %). В 2008 г структура оборотных средств изменилась в сторону увеличения объема денежных средств на 12,25- 4,6 = 7,65%. Снизился объем запасов на 37,88 - 41,6 = -3,72 %, произошло снижение размера НДС по приобретенным ценностям на 6,17 – 9,1 = - 2,93 % и незначительное снижение дебиторской задолженности: 43,7 – 44,8 = -1,1 %. Следовательно, на данный момент стратегия предприятия в области планирования оборотных средств направлена на аккумулирование денежных средств и снижение дебиторской задолженности. При существующей структуре оборотных средств (приложение 10), производственные решения сначала принимаются на уровне стратегического управления, а затем доводятся до подразделений. Данный тип структуры наиболее полно соответствует целям и задачам рассматриваемой организации, обеспечивает наиболее эффективное взаимодействие с внешней средой.

Таким образом, анализ деятельности предприятия показал, что предприятие развивается динамично, руководству удается оперативно реагировать на изменение тенденций рынка, на изменения в экономике страны, что повышает эффективность деятельности предприятия. Разумные и взвешенные решения руководства позволяют предприятию сохранять устойчивую положительную динамику показателей финансово-хозяйственной деятельности и в условиях финансового кризиса, охватившего в настоящее время многие страны мира.

2.2 Политика управления запасами в «САН ИнБев»

Политика управления запасами сырья и материалов на всех заводах SUN InBev необходима для бесперебойного обеспечения производства сырьем и материалами, а также для эффективного использования складских мощностей и сокращения активов, медленно ротирующихся или «замороженных» в неликвидных запасах.

Причинами создания запасов сырья, материалов и невозвратной тары, на складах отделений компании являются:

Возможные (неизбежные) колебания плана производства, как в меньшую, так и в большую сторону, и как следствие - изменения в потреблении сырья и материалов.

Изменение норм расхода сырья и материалов как в меньшую, так в большую сторону, и как следствие - изменения в потреблении сырья и материалов.

Риски непоставок, поставок не вовремя сырья и материалов.

Возможные проблемы с качеством сырья и материалов (забраковки).

Положения, прописываемые в политике ОАО «САН ИнБев»[42]:

1.Разделить сырьё и материалы по группам АВС в соответствии с их стоимостью.

2.Разделить сырье и материалы по группам XYZ, основываясь на отклонениях фактического использования от нормативного.

3.Определить для каждой группы системы управления запасами сырья и материалов.

4.Определить для каждой группы управляющие параметры: гарантийный запас, интервал заказа, максимально желательный запас, оптимальный уровень запаса.

За своевременное обеспечение сырьем и материалами производственного процесса, наличие запасов на складе ответственен отдел планирования, которые выполняет следующие функции:

Отслеживание на ежемесячном уровне общего объема запасов сырья и материалов, покрытие потребностей и при необходимости – распределение между филиалами осуществляется MRP менеджером ЦО. Отслеживание запасов на уровне филиала на ежедневном, еженедельном, ежемесячном уровне – специалистом по MRP филиала (MRP – Material’s Requirement Planning – планирование потребности материалов).

Планирование заявок на поставку на ежедневном, еженедельном, ежемесячном уровне осуществляется специалистом по логистике филиала. Корректировка заявок по позициям, планируемым централизовано, на ежемесячном уровне согласовывается с менеджером по логистике из центрального офиса.

Ответственность за своевременное размещение заявок у поставщика согласно всех сроков, определенных в договоре, лежит на ответственном лице - специалисте отдела планирования.

Приоритетными в планировании запасов сырья и материалов являются:

основное сырье, упаковочные материалы;

импортное сырье и материалы;

сырье и материалы с импортными составляющими.

Служба логистики несет полную ответственность и в обязательном порядке гарантирует полную информационную обеспеченность за установление, корректировку, согласование и планирование норм расхода сырья и материалов (аналитик по планированию и эффективности производства).

Производственные подразделения филиалов обеспечивают полный информационный поток по изменению текущей производственной ситуации с фактическим расходом сырья и материалов отделам планирования и службе логистики.

При изменении (уменьшении/увеличении) расхода сырья и материалов служба логистики обязательно уведомляет менеджера по планированию, MRP специалиста. Инженеры по управлению процессами упаковочного и пивоваренного производства заводов осуществляют внесение изменений в нормативы расхода. Отдел планирования обязан отреагировать на изменение текущей производственной ситуации путем корректировки заказов на поставку.

Компания анализирует причины как сверхзапаса, так и нехватки остатков в каждом конкретном случае и предпринимаем меры во избежание повторения этих ситуаций в будущем.

Для предотвращения возможности срыва обеспечения проводится анализ покрытия текущих потребностей имеющимися запасами, наличием подтвержденных заказов, графиком поставок.

Критериями принятия решения для формирования заявки на поставку сырья и материалов являются потребность, запланированные подтвержденные поставки и текущий уровень остатка на складе хранения/потребления.

Для обеспечения нормальной работы на всех этапах формирования и оформления заказа гарантируется полная информационная обеспеченность как со стороны планирования, производственных подразделений заводов так и со стороны нормирования, которое влияет на потребность, а следовательно и на объем заказа сырья и материала и их остаток.

Контроль за уровнем запаса сырья и материалов осуществляется посредством анализа текущих остатков на складах на ежемесячной и еженедельной основе.

Информация о ежедневном уровне/количестве/объеме запаса (остаток) по мере списания материалов в производство содержится в программе системы управления запасами, а также ежедневный уровень остатка на каждом складе в разрезе каждой позиции.

Контроль запасов на складах по срокам хранения и ротация запасов сырья и материалов осуществляется ответственным лицом – менеджером по управлению активами филиала складского хозяйства или уполномоченным лицом.

Компания стремится к 100% уровню обслуживания, где уровень обслуживания – показатель достаточности запаса для удовлетворения нужд производства в определенный момент времени, также обеспечить наличие сырья и материала в нужном месте, в нужное время, в нужном количестве на всех стадиях производственного процесса для удовлетворения текущего спроса.

Приоритетными направлениями работы по управлению запасами являются следующие:

планирование оптимальных запасов по всем видам сырья и материалов;

своевременность размещения заявок, планирование страховых запасов по всем видам сырья и материалов;

точность планирования страховых запасов по всем сырью и материалам;

оценка на ежемесячной основе запасов в объеме, в днях, в деньгах;

выполнение целей по оборотному капиталу (ежемесячно);

оценка объема списанных материалов по истечении срока годности;

своевременное предоставление информации по нормам расхода сырья и материалов службой технического департамента.

На основании утвержденных нормативов по запасам сырья и материалов, текущей потребности и фактической производственной ситуации на отделениях менеджер по логистике центрального офиса ежегодно высылает цели по уровню запасов для выполнения. Данные цели высылаются по видам материалов (и по группам материалов) в днях запаса. По согласованию допускается отклонение по позициям внутри группы материалов при выполнении общей цели по группе.

Для эффективного управления запасами в ОАО «САН ИнБев» проводится АВС анализ сырья и материалов, использованных в производстве всеми филиалами.

На основании статистических данных выделяются группы, характеризующиеся различной значимостью – АВС (Activity Based Costing) категории, каждая из которых требует определенного подхода при планировании запаса.

АВС анализ осуществляется по критерию стоимости текущего периода по каждому отделению в отдельности и в целом по компании.

АВС анализ остатков сырья и материалов позволяет оценить и контролировать наиболее затратную часть запаса путем оптимизации уровня остатка.

В группу «А» входят позиции, составляющих 80% от общей стоимости сырья и материалов.

В группу «В» входят позиции, составляющие 15% от общей стоимости сырья и материалов (90-95% накопительным итогом вместе с группой «А»).

В группу «С» входят позиции, составляющие оставшиеся 5 % от общей стоимости сырья и материалов.

Категории могут быть расширены при необходимости, также как и процент стоимости затрат в разрезе каждой категории. Критерием увеличения количества категорий является однородность затрат, сумм, долей.

АВС анализ стоимости остатков сырья и материалов как метод принятия решений используется с учетом данных анализа за предыдущие периоды с начала отчетного периода.

АВС анализ стоимости остатков сырья и материалов проводится MRP менеджером на основании данных из учетной системы.

Распределение сырья и материалов по группам основано на отклонениях фактического использования от нормативного.

В группу «X» входят позиции, отклонение по использованию которых составляет 0-5%

В группу «Y»входят позиции, отклонение по использованию которых составляет 5-20%

В группу «Z»входят позиции, отклонение по использованию которых составляет >20%

При совмещении АВС и XYZ анализов получаем 9 групп сырья и материалов, при этом каждая из групп имеет две характеристики: стоимость запасов и точность прогнозирования потребности в них.

Составим матрицу потребности на основании данных разбивки сырья и материалов, представленной в Приложении 1.

-

Группа

X

Y

Z

Уменьшение потребности в контроле

↓A

AX

AY

0

B

BX

0

BZ

↓

C

CX

CY

CZ

→

→

→

→

Более подробная матрица:

|

Группа |

X |

Y |

Z |

↓ |

|

A |

Бутылка, преформа, термо-,стрейч и цветная пленка, ароматизаторы и добавки, зерновые |

Стабилиза торы, этикетка |

0 |

|

|

B |

ПЭТ колпачок, картонные подложки, щиты, короба, деревянные поддоны и подложка, кронепробка |

0 |

моющие |

↓ |

|

C |

Жженый солод аспера, фильтрующие, крышка-пломба для кег |

клей |

другие вспомогательные, сода каустическая |

|

|

→ |

→ |

→ |

→ |

Основываясь на общей группировке и стоимости сырья и материалов, целесообразно объединить некоторые позиции, а именно AX и BX. Соответственно, для вышеперечисленных групп будет применяться одна и та же система управления запасами.

Таким образом, система управления запасами выбрана по паре групп АХ и ВХ, которая характеризуется стабильностью расхода, запасы должны быть постоянно в наличии, но не в избытке, так как материалы дорогостоящие и расход хорошо прогнозируемый.

Объем заказа полученной системы фиксированный, то есть каждый из заказов имеет постоянный объем в каждом из планируемых периодов, и постоянный норматив запасов.

Планирование запасов сырья и материалов в ОАО «САН ИнБев» осуществляется на основании текущей потребности, сформированной системой, с учетом остатков на складах хранения и текущей производственной ситуации (еженедельный план, норма расхода). При планировании упаковочных материалов также учитывается имеющийся запас на складах потребления (производственные подразделения отделения компании).

Заказ материалов, планирование запасов которых не учитываются в системе, может быть осуществлен только по внутренней заявке от производственного подразделения или от уполномоченных лиц.

Во всех иных случаях заказ таких материалов не допускается. Для непланируемых материалов ответственность за заказы и запасы лежит на менеджере заказывающего подразделения.

Основными параметрами, определяющими запасы сырья и материалов в ОАО «САН ИнБев», являются следующие ограничения:

1. Доступность материала (импорт самого материала, его составляющих).

2.Минимально необходимый запас (гарантийный – обеспечивающий бесперебойную работу предприятия).

3.Минимальная партия поставки.

4.Минимальная партия заказа.

5.Транспортные ограничения.

6.Объемы складов.

7.Сроки годности.

8.Срок размещения заявки.

9.Сроки таможенного оформления, сертификация материала, оговоренные в действующем законодательстве.

10.Срок изготовления.

11.Срок поставки.

И прочее с учетом требований охраны труда, и обусловленное условиями контрактов.

Согласованный список по нормам сырья и материалов в днях в соответствии с распределением по группам представлен в Приложении 2.

Различия в нормативах на 1,4 и 2,3 квартал обусловлены:

увеличением рисков непоставок в сезон;

пиковой загрузкой мощностей у нас и наших поставщиков;

рисками планирования;

увеличенной загрузкой транспорта;

дефицитом сырья (бумага, жесть, кукуруза, ячмень);

забраковками;

таможенными ограничениями.

К исключениям относятся позиции с особенностями поставок (значительный период исполнения заказа, значительный размер поставки, удаленность и уникальность поставщика, сезонность закупок, форс-мажором/специфическими условиями на мировых рынках сырья и т.д.). Они должны быть в обязательном порядке согласованы с менеджером, планирующим заказы сырья и материалов.

Солод и ячмень выделяются в отдельную группу. Данное сырье рассчитывается на ежегодной основе менеджером исходя из помесячного плана производства пива и мощностей филиалов по производству и хранению солода и хранению несоложеного ячменя.

Перед подписанием политики по запасам на каждом сайте локальный отдел планирования при необходимости вправе скорректировать нормы запасов по определенным позициям сырья и материалов, предоставив обоснование в центр обеспечения предприятия и получив одобрение.

Поэтому в первую очередь необходимо провести оптимизацию общей суммы запасов, включаемых в состав оборотных активов:

Рассчитаем оптимальную сумму запасов каждого вида:

З>п> = (Н>тх> * О>0>) + З>сх> + З>цн>,

где

З>п> - оптимальная сумма запасов на конец рассматриваемого периода;

Н>тх> - норматив запасов текущего хранения в днях оборота;

О>0> - однодневный объем производства (для запасов сырья и материалов) или реализации (для запасов готовой продукции) в предстоящем периоде;

З>сх - >планируемая сумма запасов сезонного хранения;

З>цн> - планируемая сумма запасов целевого назначения других видов.

По зерновым культурам:

Н>тх> = Т>зап в днях >+ Т>трансп >= 2 + 0,5 = 2,5 дн.

О>о> = (О>вып.пр> * С>т за ед.пр>)/360 = (89,95 * 55 317,4)/360 = 13 821 т.р.

З>сх> = 0

З>цн >= 0

З>зерновых культур> = 2,5 * 13 821 = 34 552,5 т.р.

Наполнители:

Н>тх> = Т>зап в днях >+ Т>трансп> = 5 + 5 = 10 дн.

О>о> = (О>вып.пр> * С>т за ед.пр>)/360> >= (204,16 * 55317,4)/360 = 31371 т.р.

З>сх> = 13 500 т.р.

З>цн >= 0

З>наполнителей >= (10*31371)+13500 = 327210 т.р.

Дрожжи:

Н>тх> = Т>зап в днях >+ Т>трансп >+ Т>страх> = 6 + 1,5 + 4 = 11,5 дн.

О>о> = (О>вып.пр> * С>т за ед.пр>)/360 = (5,73*55317,4)/360 = 880,5 т.р.

З>сх> = 18 000 т.р.

З>цн >= 0

З>дрожжей> = (11,5*880,5)+18 000 = 28 126 т.р.

Хмель:

Н>тх> = Т>зап в днях >+ Т>трансп >+ Т>страх> = 3,5 +1 + 2 = 6,5дн.

О>о> = (О>вып.пр> * С>т за ед.пр>)/360 = (0,95*55 317,4)/360 = 146 т.р.

З>страх> = 200 р.

З>цн >= 0

З>хмеля> = (6,5*146)+200 = 1 149 р.

Сахар:

Н>тх> = Т>зап в днях >+ Т>трансп >+ Т>страх >= 5 + 2 + 3 = 10 дн.

О>о> = (О>вып.пр> * С>т за ед.пр>)/360 = (13,86*55 317,4)/360 = 2 130 р.

З>страх> = 12500 р.

З>цн >= 0

З>сах>= (10*2130)+1250 = 22 550 р.

С целью ускорения оборачиваемости запасов сырья на предприятии «САН ИнБев» разработан нормативный запас в днях, на который в своей работе ориентируется отдел снабжения предприятия.

Для определения формирования запасов, необходимо показать цель формирования запасов на «САН ИнБев», которой является - обеспечение текущей производственной и сбытовой деятельности.

Годовая потребность использования сырья и материалов на производство пива на 2008 г. составляет 17 405 620 т.р.

Средняя стоимость размещения одного заказа на 1 кг сырья – 300 р.

Средняя стоимость хранения 1 кг сырья – 320 р.

Сумма совокупных операционных затрат по размещению заказов составляет:

ОЗ>рз>

=

* С>рз> =

* С>рз> =

=

22163,35 т.р.,

=

22163,35 т.р.,

где ОЗ>рз> - сумма совокупных операционных затрат по размещению заказов;

ОПП - объем производственного потребления товаров (сырья и материалов) в рассматриваемом периоде;

РПП - средний размер одной партии поставки товаров;

С>рз> - средняя стоимость размещения одного заказа.

Сумма операционных затрат по хранению запасов на складе составляет:

ОЗ>хр>

=

* С>х> =

* С>х> =

= 3769600 т.р.;

= 3769600 т.р.;

где ОЗ>хр> - сумма операционных затрат по хранению запасов на складе;

РПП - средний размер 1 партии поставки товаров;

С>х> - стоимость хранения единицы товара в рассматриваемом периоде.

Определим оптимальный размер производственного запаса:

ОР>пз>

=

=

=

= 11780 тыс. т

= 11780 тыс. т

где РПП>0> - оптимальный средний размер партии поставки товаров.

В итоге оптимальный размер производственного запаса должен составлять 11780 т.р. При таких показателях среднего размера партии поставки и среднего размера запаса сырья операционные затраты предприятия по обслуживанию запаса будут минимальными.

Таким образом, проведенный анализ политики управления запасами показывает, что основной проблемой является то, что основной упор при планировании запасов делается на дорогостоящие и легко прогнозируемые запасы. В связи со снижением объема производства может возникнуть омертвение средств в запасах при их избытке, так как в принятой системе управления запасами объем каждого заказа не гибкий, а фиксированный, и нормы запасов в днях на каждый вид сырья и материалов постоянные. Отсутствие гибкости в системе планирования запасами можно отрицательно сказаться на структуре оборотных средств, ритмичности выпуска и чревато возникновением производственных проблем при недостатке нужного сырья и материалов.

При расчете оптимального размера запаса не принимается во внимание обеспечение запаса целевого назначения, а учитывается лишь запас сезонного хранения. Это связано с тем, что на предприятии в настоящее время не принимается во внимание важность данного вида запаса, который в основном расходуется на испытания новой продукции, на ее пробный запуск. Очевидно, что на данные нужды предприятие расходует другой вид запаса – запас сезонный в те месяцы, когда продукция пользуется наименьшим спросом. Это неоправданный риск, так как и в периоды традиционного спада продаж может случиться неожиданный всплеск продаж и повышение спроса и тогда предприятию придется изыскивать дополнительные резервы сырья и материалов в авральном режиме.

Грамотнее было бы все-таки целевой запас планировать для снижения риска нехватки сырья и материалов.

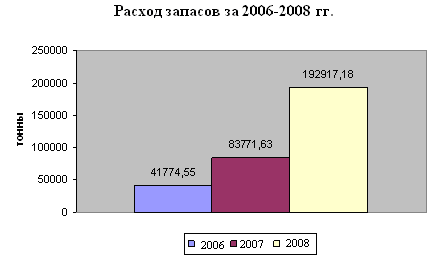

2.3 Анализ движения запасов на складе

За 2008 год было продано больше всего пива. В 2008 году компания израсходовала на производство пива 192 917,18 тыс. тонн запасов по сравнению с предыдущими годами. В 2009 году ЗАО «САН ИнБев» планирует израсходовать на производство примерно 180 000 тыс. тонн запасов.

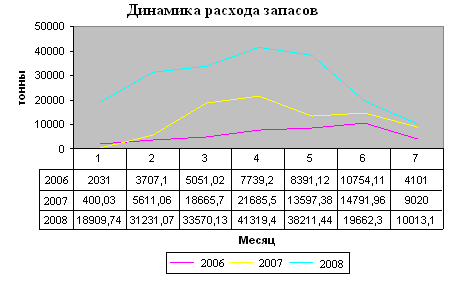

Учитывая некоторую сезонность производства, проанализируем расход запасов за 2006-2008 гг. Динамику расхода запасов в период с 2006-2008 года отобразим графически на рисунке 2.1. и 2.2.

Рисунок 2.1

Рисунок 2.2

Ежемесячный расход из-за разного количества дней в месяце не дает сопоставимых данных по месяцу. Наиболее точными будут данные по среднесуточному расходу запасов по месяцам за 2006 и 2008 гг. Анализируя данные 2006 года нужно сказать, что среднесуточный расход запасов по месяцам непредсказуем, наблюдается очень большой разброс показателей по месяца. Допустим в мае 2006 года среднесуточный расход запасов составлял 65,5 т./сут. (4,8%), в августе 249,7 т./сут. (18,29%), т.е. расход запасов вырос почти в 4 раза, а уже в октябре месяце среднесуточный расход составил 346,9 т./сут. (25,41%). Таким образом, расход запасов в 2006 году варьировался от 65,5 до 346,9 т./сут. с разбросом в 281,4 т. Подобные скачки наблюдаются и в 2008 году, когда среднесуточный расход запасов в августе был 1332,88 т./сут., что составляет 21,13% от годового расхода запасов, а в ноябре упал до 333,77 т./сут., что составляет 5,29%.

Среднесуточный спрос на продукцию даже на ближайший месяц спрогнозировать очень тяжело, даже невозможно, так как нельзя предугадать погодные условия и предсказать поведение заказчиков. Фактически заявки на поставку пива подаются заказчиками за день - два до поставки, иногда и в день поставки.

В итоге «САН ИнБев» должно ежедневно отслеживать расход запасов, постоянно пополнять его по мере необходимости и следить за тем, чтобы не было простоев производства. Для чего необходимо рассчитывать параметры системы управления запасами, учитывая специфику производства и оптимальный размер заказа.

Общим выводом по проведенной во второй главе работы может стать следующее: несмотря на достаточно грамотные и взвешенные действия руководства предприятия, все же в системе управления запасами существуют проблемы, а именно – это риск омертвения средств в запасах, так как принятая система управления запасами не обладает достаточной гибкостью, объемы заказов постоянны, нормы запасов в днях также постоянны.

Также негибкость системы управления запасами в случае нехватки сырья и материалов может вызвать риск простоя производства, что грозит не только потерей выручки, но и потерей клиента в случае несвоевременного выполнения заказа.

При расчете оптимума запасов не учитывается объем запаса целевого назначения, который в основном расходуется для внедрения нового вида продукции и ее опытного производства. При отсутствии данного запаса есть риск нехватки сырья и материалов в основном производстве, так как для целевого использования изымаются сырье и материалы, предназначенные для выпуска продукции.

Также можно отметить, что жестко фиксированная система управления запасами создает значительные затраты на доставку и обеспечение сохранности запасов сырья и материалов, поэтому необходимо их минимизировать для повышения эффективности управления запасами.

ГЛАВА III. РЕКОМЕНДАЦИИ ПО УЛУЧШЕНИЮ УПРАВЛЕНИЯ ЗАПАСАМИ НА ПРЕДПРИЯТИИ ОАО «САН ИнБев»

3.1 Управление затратами на хранение сырья и материалов

Анализ системы контроля уровня запасов и специфики производства «САН ИнБев» выявил следующую проблему: негибкость системы управления запасов и как следствие этого увеличение затрат на обеспечение сохранности запасов сырья и материалов.

Чтобы решить проблему увеличения затрат на содержание и доставку сырья и материалов, спроектируем оригинальную систему управления запасами для предприятия. Для чего мы имеем:

Ограничения в максимальном размере запаса.

Ограничения в размере заказа.

Фиксированный интервал времени между заказами.

Высокая степень неопределенности спроса.

Некоторую сезонность производства.

По договору с ОАО «Балтинвестбанк» «САН ИнБев» берет кредит под залог имеющихся запасов зерновых культур, поэтому организация должна постоянно поддерживать уровень запасов на складе находящийся в залоге. По кредитному договору «САН ИнБев» отдает под залог запас зерновых, хранящийся на складе на сумму 4 252 850 руб. или 11 521 тонн. Площадка под хранение запасов рассчитана на 20 000 тонн.

Учитывая степень неопределенности спроса, возьмем за ожидаемое среднесуточное потребление наибольший среднесуточный расход зерновых культур за 2008 год (т.к. объем реализации пива за 2008 год не существенно отличается с запланированным объемом реализации пива в 2009 году).

Для расчета оптимального размера заказа необходимо определить следующие виды затрат:

1. Затраты на хранение единицы материала в единицу времени.

2. Потери от иммобилизации (омертвления) денежных средств единицы материала в единицу времени;

3. Затраты на организацию завоза одной поставки;

Выделим основные виды затрат связанные с хранением запаса:

Общая сумма затрат на хранение запасов составляет: 39 380 тыс. рублей в день.

Для определения стоимости хранения единицы материала (1тн.) определим фактический запас на складе (средний уровень запаса в день по факту) по карточкам складского учета (таблица 3.1).

Таблица 3.1 Остаток запасов на складе

-

Месяц 2008 года

Остаток на 1-е число месяца, т.

Июнь

11350

Июль

11600

Август

11680

Сентябрь

11860

Октябрь

12130

Ноябрь

13420

Декабрь

11940

Средний фактический уровень запасов на складе рассчитаем по формуле средней хронологической: (11 350/2 + 11 680 + 13 420 + 12 130 + 11 600 + 11 860 + 11 940/2)/6 = 12 055,8 тонн.

Затраты на хранение 1 тонны запасов в день составят 39 380/12 055,8 = 3,27 руб.

2. Потери от иммобилизации денежных средств рассчитываются исходя из того, что величина денежных средств, вложенных в запасы, не приносит дохода, то есть потери от иммобилизации денежных средств – это неполученный доход. Величину денежных средств, вложенных в запасы, можно определить как среднюю стоимость запаса, находящегося на складе: 12 055,8 т.*387руб./т. = 4 665 594,6 руб.

В итоге можно выделить, что общая сумма затрат на хранение зерновых культур составляет: 39 380 руб. в день, затраты на хранение 1 тонны зерновых культур в день составят 39 380 руб. /12 055,8 = 3,27 руб. и величина денежных средств, вложенных в запасы = 4 665 594,6 руб.

С точки зрения повышения эффективности управления запасами большое значение имеет обоснованность нормирования запасов материалов, так как обоснованность норм запасов во многом определяет состояние фактического запаса.

По данным экономического отдела фактический объем запаса зерновых культур на данный момент составляет 12055,8 т. Если сравнивать его с оптимальным размером запаса (11780 т.), то он на 275,8 т. превышает норму, из-за негибкости системы управления запасами и сезонности спроса на основную продукцию – пиво. В результате предприятие несет дополнительные затраты по содержанию сверхнормативного запаса.

В результате сокращения фактического запаса до нормативного предприятие может снизить затраты на содержание сверхнормативного запаса.

Общая величина затрат на содержание запаса зерновых культур в сутки составляет 39380 руб.

В расчете на 1 т. зерновых культур величина затрат составит 39380/12055,8 = 3,27 руб. в день. В результате обоснованного нормирования запаса зерновых культур уровень фактического запаса можно снизить на 275,8 т., что позволить получить экономию затрат в размере 275,8 * 3,27 = 901,87 руб. в день.

Таким образом, мы получили значительную экономию расходов на содержание сырья и материалов.

3.2 Проектирование системы перераспределения запасов между филиалами предприятия ОАО «САН ИнБев»

Увеличение гибкости системы управления запасами можно достигнуть применив в политике управления запасами перераспределение запасов сырья и материалов между предприятиями, функционирующими в других городах.

Данное мероприятие может быть использовано в текущей деятельности при реализации процесса перемещения сырья и материалов между филиалами ОАО «САН ИнБев» в отделе планирования, отделе закупок, транспортном отделе, складском хозяйстве, службе качества, отделе обслуживания клиентов филиала ОАО «САН ИнБев» в г.Омске.

Для эффективной организации данного мероприятия необходимо провести четкое перераспределение функций между сотрудниками службы логистики.

Распределение обязанностей и ответственность специалистов отображены в Приложении 13.

Схема перемещений запасов проиллюстрирована в Приложении 14.

Детальная разработка распределения обязанностей и ответственности специалистов, а также схемы перемещения запасов необходима для оперативности и быстроты обеспечения производства необходимым сырьем и материалами.

Также обеспечение быстроты получения информации о потребностях в материале, получение информации о наличии того или иного вида материалов и сырья обеспечивается использованием современных информационных технологий.

Оформление и передача заявки производится при помощи программных средств и Глобальной сети Интернет.

Заявка оформляется в электронном виде и рассылается во все филиалы предприятия, из которых по электронной почте приходит ответ о наличии или отсутствии излишка запасов, который можно доставить на завод, нуждающийся в данном виде запаса.

После идет оперативная переброска сырья и материалов с одного филиала в другой.

Данное мероприятие имеет целью следующее:

Снизить затраты времени на координацию стандартных поставок.

Регламентировать операции при подаче заявок, отгрузке и приеме сырья и материалов филиалами.

Распределить функции и ответственности при организации поставок.

Установить порядок контроля организации поставок.

Сократить складские затраты на обслуживание некондиционной продукции.

Сократить активы, «замороженные» в неликвидных запасах.

Технология распределения обязанностей при выполнении перемещения сырья и материалов:

Организация перемещения между филиалами.

Оформить Заявку на внутреннее перемещение. На основании потребности в сырье и материалах и наличия сырья и материалов на складе другого филиала после предварительного согласования на отправку с данным филиалом и подтверждения от Отдела планирования центрального офиса специалист по обеспечению поставок филиала-заказчика составляет заявку на внутреннее перемещение, в которой указывает ассортимент и количество, дату и время доставки. Заявка на внутреннее перемещение оформляется в электронной почте.

Создать заказ на перемещение в системе. На основании полученной заявки на внутреннее перемещение, Специалист по обеспечению поставок филиала - отправителя создает в системе заказ на перемещение для отгрузки на филиал-получатель.

Заказать транспорт, создать поставку на заказ на перемещение. Координатор по транспорту на основании поставки создает транспортировку в системе. На основании заказа на перемещение специалист по обеспечению поставок создает поставку к заказу на перемещение в системе и сообщает его номер координатору по транспорту.

Переместить материал с готовым продуктом, отгружаемым в адрес филиала-получателя. Возможно перемещение материала вместе с готовым продуктом, отгружаемым в адрес филиала-получателя. Специалист по обеспечению поставок филиал-получателя согласовывает со специалистом по дистрибуции своего филиала возможность перемещения материалов с пивом и сообщает его номер специалисту по обеспечению поставок филиала-отправителя. Скорректированный заказ передаётся в транспортный отдел для оформления документов к отгрузке.

Загрузить транспорт. На основании полученного Заказа на перемещение и факта прибытия машины, Кладовщик загружает необходимый товар, отмечает факт загрузки в Заказе на перемещение.

Сформировать комплект документов. На основании оформленных Транспортных Накладных, Кладовщик формирует комплект сопроводительных документов.

Организация приемки сырья и материалов, оформление прихода в системе.